В домашних условиях самодельные плавильные печи чаще всего используются для плавки алюминия. Если вы хотите сделать себе такую печь, хотим поделиться с вами идеей автора YouTube канала Gianni Pirola Fai Da Te

.

Для изготовления плавильной печи потребуется газовый баллон — желательно из-под пропана, так как у него толщина стенки металла составляет 3 мм.

Обратите внимание: в то время, как большинство самодельных плавильных печей работает на газе, данный вариант печи привлекателен тем, что работает на угле. Для кого-то это может быть важной характеристикой.

Печи для алюминия: газ, мазут и дизельное топливо

В печах для плавки, выдержки и обработки алюминия применяют следующие виды ископаемого топлива:

- природный газ;

- мазут;

- дизельное топливо.

Выбор энергоносителя зависит от его доступности в месте расположения производства. Природный газ является очень удобным для применения его в печах, однако его можно применить, если есть рядом доступный газопровод. Если такой возможности нет, то применяют мазут или дизельное топливо.

Дизельное топливо более удобно, чем мазут, но имеет высокую цену. Мазут дешевле дизельного топлива, но его применение связано с определенными трудностями.

Как построить плавильню

Для крафта плавильни вам понадобятся следующие материалы: 5 единиц ядер суртлинга и 20 единиц камня. Плавильню можно поставить где угодно, но рядом обязательно должен быть верстак. Лучше не ставить плавильню внутри помещения, так как она занимает очень много места. Когда вы выбрали место, можно начинать строить:

- Выберите в инвентаре молот;

- Нажмите F, чтобы переключиться на панель крафта (Crafting);

- Нажмите Q или Е для переключения на плавильню;

- Нажмите левую кнопку мыши, чтобы поставить плавильню на выбранное место.

Плавильня готова к работе.

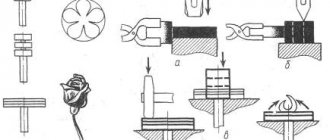

Электрические печи для плавки металла

Основу такой печи составляет асбест, который можно заменить кафелем. Электроды, установленные в плавильной печи своими руками должны иметь напряжение 25 В.

Изготавливаются они в следующем порядке:

- Вытачиваются из щеток электрического мотора.

- Сбору сверлятся отверстия 6 мм.

- В них пропускается провод, сечением 5 мм.

- Для закрепления проводки вбивается гвоздь.

- С целью улучшения контакта с графитом, напильником, делаются насечки.

В качестве теплоизолятора, внутри печи выкладывается слюда. При подключении к сети нужно использовать понижающий трансформатор. После изготовления, печь включается и работает некоторое время в холостом режиме.

Читайте также: Ножны для меча своими руками

Графитовый тигель

Графит — это материал, у которого есть множество уникальных свойств. Положительные качества графита:

Для изготовления тигля из этого материала понадобятся:

Некоторые из этих материалов можно использовать как самостоятельные единицы. Например, графитовая трубка по сути уже является тиглем, достаточно лишь сделать в ней дно.

Принцип изготовления из всех материалов одинаков. Рассмотрим на примере мертеля. Делается две формы. Можно скрутить из плотной бумаги, чтобы проще потом было удалить. Внешняя форма имеет конфигурацию полого цилиндра, а внутренняя просто цилиндр. Вставляется малый цилиндр в более широкий. Между ними будет заливаться смесь. Форма ставится в пластиковый стаканчик и в нее засыпается порошок мертеля. Засыпать нужно с горкой, так как он сядет, когда нужно будет утрамбовывать. В этот порошок при помощи шприца заливается 15 кубиков жидкого стекла. Все перемешивается и получается консистенция песочного теста. Небольшими порциями набивается в форму.

В итоге получается что-то вроде перевёрнутого вверх дном стаканчика. Чтобы форма не прилипла к столу лучше всего делать всю процедуру на целлофане. Затем форма переворачивается дном вниз и извлекается внутренний цилиндр. Его тоже лучше всего проклеить изначально целлофаном или скотчем. Тогда при извлечении форма тигля не пострадает.

После того как тигель подсох его нужно поместить в индуктор и прогреть. Это нужно делать при небольших температурах, так как должна выпариться вся вода, несмотря на то, что внешне кажется, как будто ее там совсем нет. Если тигель предварительно не прогреть и сразу начать в нем плавить, то он, скорее всего, лопнет. После прогревания при постукивании по тиглю, он издаст звонкий звук. Это говорит о том, что тигель сделан хорошо.

Следуя представленным инструкциям, можно довольно просто обзавестись самодельной плавильной печью, которая прослужит ничуть не меньше, чем покупная. Главное, не торопиться, соблюдать аккуратность в работе и не нарушать технологий изготовления.

Источник

Плавка меди

В домашних условиях для плавки меди можно использовать материал пенобетон. Вырезается из такого материала 2 цилиндра, диаметром 100 мм. Высота одного 100 мм, а второго 15. Накладывая один на другой, сверлится посередине отверстие диаметром 15 мм. В большем цилиндре, посередине, изготавливается отверстие в виде воронки на глубину 85 мм. В середине цилиндра, с наружной стороны, прорезается канавка и ведется стяжка проволокой. Она нужна для того, чтобы деталь не развалилась от температуры.

На газовую плиту, ставится переходник. Сверху располагается больший цилиндр так, чтобы конусная воронка была направлена вверх. Сверху накрывается маленьким цилиндром с отверстием. Зажигая горелку, опускают кусочек медного стержня в маленькое отверстие до упора в стенку воронки. Через минуту стержень расплавится.

Вагранка

В литейном производстве применяются:

– плавильные печи для получения расплавленного металла;

– термические печи для нагрева отливок с целью их последующей термической обработки;

– сушила для сушки литейных форм.

Во всех этих печах протекают процессы превращения какого-либо вида энергии в тепловую и затем передача этой теплоты к расплавляемому, нагреваемому или сушимому материалу.

В литейном производстве нашли широкое применение вагранки для выплавки чугуна, дуговые трехфазные электропечи переменного тока для выплавки стали и чугуна, стали из металлического лома и для перегрева жидкого чугуна, получаемого в вагранках или других первичных плавильных печах, дуговые печи постоянного тока, индукционные тигельные и канальные печи промышленной частоты и повышенной частоты.

Вагранкой называется шахтная печь, предназначенная для плавки чугуна.

Металлический цилиндрический кожух вагранки установлен на колонны и с внутренней стороны облицован огнеупорным кирпичом (рис. 1). Опорная часть (рис. 2) воспринимает статическую нагрузку от всей вагранки и динамическую от загружаемой шихты и состоит из фундаментной плиты 1

, четырех колонн

2

, опорной рамы

3

, подовой плиты

4

, днища

5

, механизма

6

открывания и закрывания днища. Днище вагранки состоит из двух крышек (полуднищ), которые с помощью цапф подвешиваются на оси, проходящей через подшипники

7

, закрепленные на подовой плите. Подовая плита служит для крепления нижних колонн и равномерного распределения нагрузки на фундамент.

Для предохранения от раскаленных остатков плавки, выливающихся из вагранки через откидное днище, плиту углубляют на 150–200 мм от уровня пола, который засыпают сухой формовочной смесью.

| Рис. 1. Общий вид вагранки с расширенной зоной горения: 1 – фундаментная плита; 2 – колонна; 3 – опорная рама; 4 – подовая плита; 5 – днище; 6 – механизм открывания и закрывания днища; 7 – горн вагранки; 8 – фурма; 9 – шахта вагранки с водяным охлаждением корпуса шахты; 10 – фурменная коробка; 11 – узел загрузки шихты; 12 – металлоприемник-шлакоотделитель для выпуска металла и шлака; 13 – устройство для отбора ваграночных газов и очистки; 14 – дымовая труба Рис. 2. Опорная часть вагранки: 1 – фундаментальная плита; 2 – колонны; 3 – опорная рама; 4 – подовая плита; 5 – днище; 6 – механизм открывания и закрывания днища; 7 – ось поворота крышки |

Шахта вагранки состоит из цилиндрического кожуха 1

(рис. 3), сделанного из листовой стали толщиной 6–12 мм. Внутри кожуха находится огнеупорная футеровка 2. Между кожухом и футеровкой существует зазор 25–30 мм, заполняемый огнеупорным неспекающимися материалом, например, тощим песком для обеспечения беспрепятственного расширения футеровки при нагревании.

| Рис. 3. Разрез шахты вагранки |

Шахта устанавливается на подовую плиту 8

над отверстием закрывается откидным днищем

7

. На днище набивают под, или лещадь,

6

из тощего формовочного песка слоем толщиной 200–300 мм. Набивной под имеет небольшой уклон в сторону отверстия

4

, называемого чугунной леткой

4

. К ней примыкает железный футерованный желоб

5

. Если вагранка без копильника, то чугунная летка во время плавки заделывается глинистой массой и отрывается только на период выпуска чугуна. В вагранке с копильником чугунная летка служит каналом, через который чугун из горна непрерывно поступает в копильник. Против чугунной летки

4

на уровне пола делается рабочее окно

10

, служащее для набивки пода, закладывания дров и их розжига, которое на время плавки закладывается огнеупорным кирпичом, забивается формовочной смесью и закрывается дверкой

9

.

Для выпуска шлака имеется шлаковая летка, которая расположена ниже фурм на 75–150 мм. Шахта (рис. 5) по высоте делится на нижнюю часть, от пода до первого ряда фурм, называемую горном, а от первого ряда фурм до порога 11

завалочного окна

12

– собственно шахтой.

Шахта вагранки имеет цилиндрический, канальный или сложный (доменный) профиль. Корпус шахты по всей высоте или только в нижней части может охлаждаться водой. Водоохлаждаемая зона за исключением горна, как правило, не имеет огнеупорной футеровки. Не охлаждаемой водой зона цилиндрической шахты вагранки имеет огнеупорную футеровку толщиной 180–350 мм. Из-за низкой стоимости футеровки длительность работы не охлаждаемой водой зоны вагранки до выбивки для текущего ремонта не превышает двух смен.

Вагранка с небольшим конусным профилем шахты водоохлаждаемого корпуса 9

(рис. 1) с выдвинутыми водоохлаждаемыми медными фурмами

8

, утолщенной футеровкой горна

7

рассчитана на длительную эксплуатацию без выбивки для специального ремонта футеровки. Верхняя часть шахты, расположенная ниже завалочного окна, выкладывается чугунными пустотелыми кирпичами для предохранения разрушения кладки от ударов загружаемой шихты.

Фурменное устройство (рис. 4) вагранки, состоит из коробки 4

дроссельных клапанов

5

для регулирования количества воздуха, подаваемого к фурмам. Коробка делается из стальных листов толщиной 6–12 мм и приваривается к кожуху вагранки. Дроссельные клапаны монтируются в литых цилиндрических кожухах, которые крепятся к днищу фурменной коробки болтами.

Рис. 4. Схема подачи подогретого воздуха в вагранку и отбор ваграночных газов (фурменное устройство): 1 – загрузочное окно; 2 – отверстие для отбора газов; 3 – трубы для стока воды; 4 – фурменная коробка; 5 – дроссельный клапан

| Рис. 5. Сифонный шлакоотделитель: 1 – канал для чугуна и шлака; 2 – фурма; 3 – труба для стока воды; 4 – крышка для осмтра и ремонта; 5 – желоб; 6 – смотровое окно; 7 – желоб; 8 – контрольное отверстие; 9 – сифонный канал; 10 – отверстие для шлака; 11 – шлак |

Сопла 2

фурм (рис. 5) чугунные, прямоугольного сечения, расширяющиеся внутри вагранки. К кожуху вагранки сопла крепятся болтами. В фурменной коробке и фурменных коленах против фурм расположены смотровые окна (гляделки), через которые можно наблюдать за состоянием фурм.

Подача в вагранку подогретого воздуха существенно повышает температуру выплавляемого чугуна: чем выше температура воздуха, тем выше температура металла. Горячий воздух, проходящий через холостую колошу, повышает температуру кусков кокса, ускоряется прогрев (дутье 500–550°С) и плавление шихты, снижается расход кокса. Применение горячего дутья до 40% увеличивает производительность вагранок и положительно сказывается на металлургических процессах, протекающих в вагранке: уменьшается угар, снижается расход кокса, снижается расход доменных чугунов. Для нагрева дутья используют или ваграночные газы, или дополнительное топливо. Ваграночные газы отбирают из шахты через отверстия 2

(рис. 4) расположенные ниже загрузочного окна

1

. В современных вагранках широко применяют водоохлаждение плавильного пояса и фурм. К кожуху вагранки выше зоны плавления прикрепляют кольцевую трубку

3

(рис. 4) с отверстиями для стока воды. Вода омывает корпус и стекает в сборный кольцевой желоб.

Слив металла и шлака из вагранки производится через сифонный шлакоотделитель (рис. 5). В шлакоотделителе поддерживается избыточное давление (равное давлению в вагранке), под действием которого чугун и шлак 11

поступают из вагранки по каналу

1

на желоб

5

. Затем металл с желоба по сифонному каналу

9

поступает на желоб

7

, а шлак

11

расположен на поверхности чугуна и избыточным давлением выдавливается через отверстие

10

на желоб

5

. В данной части шлакоуловителя имеется отверстие с пробкой для слива остатков шлака и чугуна

8

.

При подогреве дутья за счет теплоты ваграночных газов температура воздуха достигает 600–650°С, что обеспечивает температуру продуктов горения, поступающих в вагранку, равную 1750–1800°С при восстановительной атмосфере.

В настоящие время широкое развитие как у нас, так и за рубежом получили ваграночные комплексы закрытого типа с полной очисткой отходящих газов, подогревом дутья, с водяным охлаждением плавильного пояса, обеспечивающие многонедельную плавильную компанию. Современные ваграночные комплексы включают в себя оборудование для набора, взвешивания и загрузки шихты, систему автоматизированного управления процессом плавки, устройства для грануляции шлака, систему оборотного водоснабжения, гидрошлакоудаления, систему охлаждения и очистки газов, рекуператор и др., обеспечивающее надежную и экономическую работу вагранки.

Рис. 6. Ваграночный комплекс: 1 – бункер эстакада; 2 – весовая тележка; 3 – установка для дозирования кокса; 4 – подъемник для шихты; 5 – вагранка; 6 – шлюзовая камера; 7 – пылеосадительная камера; 8 – эжекторный скруббер; 9 – камера дожигания; 10 – радиационный рекуператор; 11 – шлакоотделительный желоб; 12 – копильник

Газовые и коксогазовые вагранки

Топливом коксогазовых вагранок служат кокс и природный газ, который сжигается в туннелях, расположенных по периметру вагранки над фурмами. Газовые горелки располагают по высоте таким образом, чтобы продукты горения выходили ниже уровня холостой колоши шахты вагранки на 250–300 мм. Условия перегрева металла в коксогазовой вагранке примерно такие же, как в коксовой вагранке. Температура чугуна на желобе 1390–1400°С. Газонасыщенность чугуна, выплавленного в коксогазовой вагранке, немного больше. При переводе коксовой вагранки на коксогазовый обогрев снижается расход кокса на рабочую колошу, чем объясняется тенденция к переводу на газовое топливо.

В коксогазовой вагранке состав газовой атмосферы более окислительный, чем в коксовой вагранке, что увеличивает угар кремния и марганца и ухудшает условия науглероживания жидкого металла.

Конструкция современной коксогазовой вагранки показана на рис. 7. Продукты горения газа и пары воды при температуре 1500–1550°С подают в плавильную зону шахты вагранки, вносится дополнительное количество теплоты, за счет которого улучшаются условия теплообмена в двух зонах – зоне плавления и зоне подогрева кусков твердой шихты, а в зоне перегрева жидкого чугуна при сохранении удельного расхода воздуха ничего не изменяется. Теплота от сжигания 25 м3 газа на 1 т выплавляемого чугуна позволяет уменьшить расход кокса на 25–35%, поднять производительность вагранки на 10% при постоянной температуре чугуна.

Уменьшение расхода кокса за счет сжигания дешевого природного газа позволяет снизить себестоимость чугуна, понизить содержание в нем серы, поднять производительность печи, уменьшить влияние качества разделки шихты, упростить регулирование высоты холостой колоши путем изменения расхода газа в горелках. Последнее выгодно отличает ее от вагранки, работающей на обогащенном кислородом воздухе. Однако коксогазовые вагранки имеют и существенные недостатки: взаимодействие продуктов, выделяющих при горении природного газа (СО2 и Н2О) с раскисленными кусками кокса с образованием 15–20% СО и 3–4% Н2, что поглощает большое количество тепла); повышение температуры колошниковых газов на 100–150°С, вызывающее дополнительные потери теплоты; насыщением чугуна водородом.

Рис. 7. Коксогазовая вагранка: 1 – водосборник; 2 – шамотная кирпичная футеровка; 3 – набивная шамотная масса; 4 – водоохлаждаемый горелочный туннель; 5 – газовая горелка; 6 – коллектор для подачи природного газа; 7,8 – воздушные коллекторы соответственно для горелок и фурм; 9 – водяное охлаждение плавильного пояса; 10 – водяное охлаждение фурм и горелочных туннелей; 11 – медная водоохлаждаемая фурма; 12 – стационарный копильник; 13 – быстросменное леточное устройство; 14 – высокоглиноземестые огнеупоры

Если совместный расход кокса и газа оценивать в единицах условного топлива, то окажется, что расход коксогазового топлива будет больше, а КПД вагранки ниже, чем для обычной коксовой. Экономия при работе коксогазовой вагранки получается только за счет низкой стоимости природного газа, поэтому даже повышенный расход газа по сравнению с сэкономленным коксом дает определенный экономический эффект.

Газовая вагранка представляет собой пламенную печь шахтного типа. Она существенно отличается от коксовой и коксогазовой вагранки. В газовой вагранке отсутствует традиционная холостая коксовая колоша, она имеет постоянную высоту зоны плавления над газовыми горелками и ограниченную по размерам зону перегрева. Газовые вагранки конструктивно различаются на: а) вагранки с уступами в шахте (рис. 8); б) вагранки с перемычкой в шахте и в) вагранки с выносной камерой перегрева. В вагранке, изображенной на рис. 8 по высоте шахты выполнены два уступа 6

и

12

, предотвращающие попадание шихтовых материалов в нижнюю часть камеры сжигания газа

4

, зону перегрева.

Рис. 8. Газовая вагранка: 1 – шахта; 2 и 4 – водяное охлаждение; 3 и 5 – поднутрения шахты; 6 и 12 – уступы; 7 – копильник; 8 – механизм открывания днища; 9 – бассейн для жидкого чугуна; 10 – горелки; 11 – камера сжигания газа и перегрева чугуна; 13 – система загрузки шихты

Верхняя часть шахты вагранки (выше уступов 6

и

12

) предназначена для нагрева и расплавления шихты, а нижняя – для перегрева жидкого чугуна. Как верхний, так и нижний уступы испытывают высокие термические нагрузки, поэтому охлаждаются водой. По всему периметру нижней части камеры сжигания газа и перегрева встроены в один или в два раза туннели – трубки, в которых находятся газогорелочные устройства.

Перед плавкой камера перегрева нагревается газовыми горелками до температуры 1600°С. Затем после достижения необходимого температурного режима и состава печной атмосферы в шахту вагранки загружают шихту. Металл плавится, стекает в камеру перегрева вагранки, откуда непрерывно поступает в копильник.

Основными преимуществами газовых вагранок перед коксовыми является то, что они не требуют применения дефицитного кокса, имеет место существенное сокращение содержания серы (в 5–6 раз ниже, чем в чугуне, выплавляемом в коксовых вагранках). Вместе с тем в газовых вагранках труднее получить чугун с содержанием углерода более 3–3,2%. Это объясняется отсутствием в коксовой вагранке холостой коксовой колоши и образованием в камере перегрева окислительной атмосферы, что способствует угару химических элементов чугуна (углерода, кремния, марганца). В таких случаях искусственно в шихту добавляют высокоуглеродные материалы, например, куски отходов графитовых электродов.

Плавка золота и серебра

Печь для плавки золота легко сделать в домашних условиях. Она применима и для плавки серебра.

Читайте также: Мелирование на тёмные волосы с сединой

Порядок работы следующий:

- Берется шамотный кирпич и разрезается на 2 части. Победитовым сверлом диаметра 48 мм, делается в одной половинке, в середине, сквозное отверстие. А во второй отверстие сверлится на половину высоты.

- Через отверстие, проводится спираль и обе половинки стягиваются болтами, отверстия для которых сверлятся с боков.

- Сверху устанавливается графитовый тигель.

- Изготавливается металлический каркас и обе половинки вставляются в него.

- Все боковые зазоры замазываются глиной.

- К выведенным концам спирали подводится напряжение.

- В тигель бросаются куски золота или серебра.

- В процессе нагрева идет расплавление цветного металла.

Изготовление печей для плавки металла своими руками процесс сложный, но выполнимый. Для этого нужно изучить характеристики видов оборудования. Определиться какое из них наиболее предпочтительно к данным условиям. Затраты на изготовление быстро себя окупят.

Меры безопасности

Приступая к эксплуатации самодельной печи, следует учитывать угрозы, которые возникают при плавке:

- Брызги расплавленного металла и нагретые части установки часто становятся причиной сильного ожога.

- На случай возгорания рядом с рабочим местом должно стоять ведро с холодной водой.

- Ламповую схему необходимо помещать в корпус, чтобы исключить возможность случайного прикосновения к деталям, на которые подано высокое напряжение.

- Зона действия электромагнитного поля не ограничена размерами корпуса. Поэтому, прежде чем начнется плавка, нужно снять все украшения из металла и подальше убрать электронные приборы. При нахождении рядом с печью мобильный телефон, цифровая камера, MP3 плеер могут выйти из строя. Людям с вживленным кардиостимулятором не рекомендуется находиться рядом с индукционной установкой, когда ведется плавка.

В домашней печи выполняется не только плавка, но также нагрев деталей перед лужением, формовкой, закалкой. Несмотря на простоту рассмотренных схем, самодельные индукционные установки по основным характеристикам не уступают заводским моделям бытового назначения. При необходимости их несложно настроить для решения конкретной задачи путем изменения параметров индукционной катушки и выходного сигнала генератора.

Понятие о шкале температур

Некоторые неметаллические предметы тоже обладают похожими свойствами. Самым распространённым является вода. Относительно свойств жидкости, занимающей господствующее положение на Земле, была разработана шкала температур. Реперными точками признаны температура изменения агрегатных состояний воды:

- Превращения из жидкости в твердое вещество и наоборот приняты за ноль градусов.

- Кипения (парообразования внутри жидкости) при нормальном атмосферном давлении (760 мм рт. ст.) принята за 100 ⁰С.

Внимание! Кроме шкалы Цельсия на практике измеряют температуру в градусах Фаренгейта и по абсолютной шкале Кельвина. Но при исследовании свойств металлических предметов другие шкалы используют довольно редко.