Основные характеристики механических свойств сплавов цветных металлов

- E — модуль упругости — коэффициент пропорциональности между нормальным напряжением и относительным удлинением;

- G — модуль сдвига (модуль касательной упругусти) — коэффициент пропорциональности между касательным напряжением и относительным сдвигом;

- μ — коэффициент Пуассона — абсолютное значение отношения поперечной деформации к продолной в упругой области;

- σт — предел текучести (условный) — напряжение при котором остаточная деформация после снятия нагрузки составляет 0,2%;

- σв — временное сопротивление (предел прочности) — прочность на разрыв;

- δ — относительное удлинение — отношение абсолютного остаточного удлинения образца после разрыва к начальной расчётной длине;

- твёрдость (HB, HRC, HV).

Что такое механические свойства?

Механические свойства алюминия, как и других материалов – это свойства, которые связаны с упругой и неупругой реакцией материала на приложение к нему нагрузки, в том числе, зависимость между напряжениями и деформациями. Примерами механических свойств являются:

- модуль упругости (при растяжении, при сжатии, при сдвиге)

- предел прочности (при растяжении, при сжатии, при сдвиге)

- предел текучести

- предел усталости

- удлинение (относительное) при разрыве

- твердость.

Механические свойства часто ошибочно относят к физическими свойствам.

Механические свойства материалов, в том числе, алюминия и его сплавов, которые получают путем испытания материала на растяжение, например, модуль упругости при растяжении, прочность при растяжении, предел текучести при растяжении и относительное удлинение называют механическими свойствами при растяжении.

Вопрос 7. Алюминиевые сплавы, и их состав, свойства и особенности работы

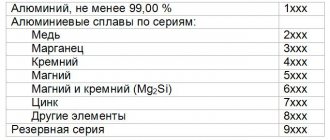

Для строительных конструкций применяются алюминиевые сплавы с содержанием легирующих компонентов и примесей 5-7 % (технический алюминий с примесями до 1 % ввиду малой прочности применяется очень редко и только для декоративных и ограждающих элементов). Алюминиевые сплавы разделяются на деформируемые

(обрабатываемые

давлением

: прессованием, вытяжкой, прокаткой, штамповкой и т.д.), применяемые в строительных конструкциях, и на

литейные

, применяемые в основном в машиностроении.

Алюминиевые сплавы легируют

марганцем, магнием, кремнием, цинком, медью, хромом, титаном или одновременно несколькими этими компонентами, в зависимости от чего система сплава получает наименование и марку с условным обозначением.

Алюминиевые сплавы поставляют в различных состояниях термической

обработки и нагартовки (наклеп, вытяжка).

Технический алюминий

обладает очень высокой коррозионной стойкостью, но малопрочен и пластичен.

Алюминиево-марганцевые и алюминиево-магниевые

сплавы обладают высокой коррозионной стойкостью, сравнительно высокой прочностью и хорошо свариваются.

Многокомпонентные сплавы

обладают средней и высокой коррозионной стойкостью, средними и высокими показателями прочности и могут применяться в сварных и клепаных несущих и ограждающих конструкциях.

Чтобы повысить коррозионную стойкость, алюминиевые сплавы могут быть плакированными

(покрытыми тонкой пленкой чистого алюминия при изготовлении полуфабриката).

Структура алюминиевых сплавов состоит из кристаллов алюминия, упрочненных легирующими элементами (легирующие элементы входят в твердый раствор с алюминием и упрочняют его).

На рис. 1 приведены диаграммы работы некоторых алюминиевых сплавов на растяжение (там же для сравнения дана кривая для стали 3).

Рисунок 1

1-технический алюминий АД1М; 2- сплав 1915Т; 3- сталь 3

Механические свойства

алюминиевых сплавов зависят не только от химического состава, но и от условий их обработки. У алюминиевых сплавов модуль упругости при растяжении Е=0,7∙104 кН/см2, а модуль упругости при сдвиге G=0,27∙104 кН/см2 что почти в 3 раза меньше, чем у стали; поэтому при равных напряжениях прогибы алюминиевых конструкций в 3 раза больше. Коэффициент Пуассона =0,3. На диаграмме растяжения алюминиевых сплавов нет площадки текучести. За предел текучести условно принимается напряжение при котором относительная остаточная деформация достигает =0,2 %. При температурах свыше 100 °С наблюдается некоторое снижение прочностных характеристик, а начиная примерно с 200 °С появляется ползучесть. Коэффициент температурного расширения алюминия =0.000023, что в 2 раза больше чем у стали. При пониженных температурах все механические показатели алюминиевых сплавов улучшаются. Ударная вязкость сплавов при нормальной температуре ниже чем у стали (около 3,0 кг∙м/см2), и почти не снижается при отрицательных температурах.

Изменение механических свойств алюминиевых сплавов при старении происходит более интенсивно, чем у стали, и увеличение пределов текучести и прочности значительно выше. Увеличение прочности алюминиевых сплавов при старении учитывают при назначении их расчетных сопротивлений. Расчетные формулы для алюминиевых конструкций при различных силовых воздействиях имеют такой же вид, как и для стальных конструкций. Значения различных коэффициентов принимают в зависимости от марок сплавов по нормам проектирования алюминиевых конструкций СНиП II-24-74.

К достоинствам алюминиевых сплавов

можно отнести: относительно высокую прочность при малой плотности самого материала; высокую технологичность при обработке прессованием, прокаткой или ковкой, позволяющую изготовлять изделия сложной формы; высокую стойкость против коррозии, высокие механические характеристики при отрицательных температурах; отсутствие искрообразования при ударных воздействиях.

Недостатки алюминиевых сплавов:

относительно небольшой модуль упругости; высокий коэффициент температурного расширения; относительная сложность выполнения соединений; дефицитность и пока ещё высокая стоимость; малая огнестойкость.

Профили из алюминиевых сплавов для алюминиевых конструкций получают прокаткой, прессованием или гнутьем

. Прокатывают только плоские профили: листы полосы, ленты. Прессованные профили могут быть самого различного очертания, поперечное сечение их должно вписываться в круг диаметром матрицы размером 320 мм (имеются отдельные прессы с диаметром матрицы 530мм). Эти профили изготавливают на специальных прессах. Цилиндрическая, нагретая примерно до 400°С заготовка из алюминиевого сплава продавливается через стальную матрицу с отверстием по форме сечения профиля. Матрица удерживается держателем. Прессоваться могут как сплошные так и пустотелые (трубчатые) профили.

Гнутые профили изготавливают путём гибки тонких листов или лент на роликогибочных станах или гибочных прессах.

ВОПРОС 8.

Основы расчета металлических конструкций. Расчетная схема, опорные закрепления элементов. Предельные состояния. Группы предельных состояний. Расчет конструкций по допускаемым напряжениям и сопоставление его с расчетом по предельным состояниям

Основы расчета металлических конструкций

Цель и назначение расчета конструкций –

проверка прочности, устойчивости и жесткости предварительно намеченной конструктивной схемы сооружения, позволяющая уточнить размеры и обеспечить надежность сооружения при наименьших затратах металла. Расчёт сооружений и их конструктивных элементов производится на основе методов сопротивления материалов и строительной механики. Основной целью этих методов является определение внутренних усилий, которые возникают в конструкциях под действием приложенных нагрузок.

Расчет начинают с составления расчетной схемы сооружения, временно отвлекаясь от действительной формы сечения элементов. Опорные закрепления элементов наделяют, при этом некоторыми теоретическими свойствами (шарнирные опоры, опоры с упругими и жесткими защемлениями и т. п.). Определив по принятой расчетной схеме усилия в элементах, производят подбор сечений, проверяют несущую способность и конструируют закрепления так, чтобы удовлетворить поставленным задачам. Иногда бывают необходимы более точные методы определения напряжений с учетом развития пластических деформаций. Однако математическая сложность этих методов вынуждает часто применять в формулах ряд коэффициентов, значения которых приводятся в таблицах. Согласно СНиП II-23-81*, строительные конструкции рассчитывают на силовые другие воздействия по предельным состояниям.

За предельное состояние

принимается такое состояние конструкции, при котором она перестает удовлетворять предъявленным к ней эксплуатационным требованиям, т.е. либо теряет способность сопротивляться внешним воздействиям, либо получает недопустимую деформацию или местное повреждение.

studfiles.net

Модуль упругости

Модуль упругости, который часто называют модулем Юнга – это отношение напряжения, которое приложено к материалу, к соответствующей деформации в том интервале, когда они являются прямо пропорциональными друг к другу.

Различают три типа напряжений и соответственно три типа модулей упругости для любого материала, в том числе для алюминия:

- модуль упругости при растяжении

- модуль упругости при сжатии

- модуль упругости при сдвиге (сдвиговый модуль упругости).

Таблица – Модули упругости при растяжении алюминия и других металлов [1]

Предел текучести

Напряжение, которое необходимо для достижения заданной малой пластической деформации в алюминии или другом материале при одноосной растягивающей или сжимающей нагрузке.

Если пластическая деформация под воздействием растягивающей нагрузки задается как 0,2 %, то применяется термин «предел текучести 0,2 %» (Rp0,2).

Рисунок 4 – Типичная диаграмма напряжение-деформация для алюминиевых сплавов

АЛЮМИ́НИЕВЫЕ СПЛА́ВЫ

АЛЮМИ́НИЕВЫЕ СПЛА́ВЫ, сплавы на основе алюминия; обладают малой плотностью (до 3000 кг/м3), высокими электро- и теплопроводностью, коррозионной стойкостью и удельной прочностью. Первые А. с. – сплавы алюминия с кремнием, полученные в 50-х гг. 19 в., имели малую прочность и низкую коррозионную стойкость. Поворотным моментом в истории развития А. с. стали исследования А. Вильма (Германия, 1903–11), который обнаружил в закалённом А. с., содержащем медь и магний, повышение прочности в процессе вылёживания, т. н. эффект старения (см. Старение металлов). В 1921 А. Пач (США) модифицировал сплав Al – Si путём введения в него микроскопич. доз Na, что привело к значит. улучшению его свойств. Позже для получения А. с. с определёнными свойствами стали применять легирование разл. металлами (Cu, Mg, Mn, Si, Zn, Ni, Li, Be и др.). В России в 1930–40-х гг. разработку А. с. и внедрение их в произ-во осуществляли Ю. Г. Музалевский, С. М. Воронов, И. Н. Фридляндер и др.

До 1940-х гг. применялись гл. обр. сплавы на основе систем Al – Si (силумины), Al – Mg (магналии), Al – Cu – Mg (дуралюмины), Al – Mg – Si (авиали). Впоследствии также получили развитие высокопрочные (на основе систем Al – Zn – Mg, Al – Zn – Mg – Cu, Al – Mg – Si – Cu), жаропрочные (Al – Cu – Mn, Al – Mg – Li, Al – Cu – Mg – Fe – Ni), пониженной плотности (Al – Be – Mg, Al – Mg – Li, Al – Cu – Li) и др. А. с. В зависимости от способа произ-ва полуфабрикатов и изделий А. с. делят на деформируемые, используемые для изготовления листов, плит, профилей, труб, поковок, проволоки путём деформации (прокатки, ковки, штамповки и др.), и литейные – для изготовления фасонных изделий литьём. Состав и некоторые свойства наиболее распространённых А. с. приведены в таблицах 1, 2 (см. стр. 578).

Деформируемые сплавы по объёму произ-ва составляют ок. 80% всех А. с. Химич. и фазовый состав, режимы термич. обработки деформируемых А. с. определяются необходимостью получения оптим. комплекса эксплуатац. и технологич. свойств. Сплавы системы Al – Mg (магналии) имеют высокую коррозионную стойкость, хорошо свариваются, но не упрочняются термич. обработкой; для повышения прочности в эти сплавы вводят Sc. Сплавы Al – Zn – Mg обладают высокой прочностью, хорошо свариваются, но при значит. концентрации Zn и Mg склонны к замедленному коррозионному растрескиванию. Сплавы Al – Mg – Si (авиали) сочетают хорошую коррозионную стойкость с выраженным эффектом старения; хорошо поддаются анодированию. Сплавы Al – Mg – Si – Cu сильно упрочняются в результате старения, но отличаются пониженной коррозионной стойкостью. Сплавы Al – Cu – Mg (дуралюмины) имеют ср. прочность, но высокие пластичность и вязкость разрушения, малую скорость развития усталостных трещин. Сплавы Al – Zn – Mg – Cu характеризуются самыми высокими прочностью и пределом текучести. Сплавы Al – Mg – Li имеют такие же, как и у дуралюмина, механич. свойства, но пониженную (на 11%) плотность и больший модуль упругости. Сплавы Al – Be – Mg обладают высокими удельной прочностью и модулем упругости, хорошей коррозионной стойкостью, пластичностью, хорошо свариваются, но из-за токсичности их применение ограничено. Полуфабрикаты из деформированных А. с. для последующей обработки получают из слитков простой формы – круглых, плоских, полых.

Таблица 1. Химический состав и механические свойства некоторых деформируемых алюминиевых сплавов

| Система | Марка сплава | Легирующие компоненты (% по массе) | Типичные механические свойства | |||||

| Cu | Mg | Mn | Si | Прочие | Предел прочности, МПа | Предел текучести, МПа | ||

| Al – Mg (магналии) | АМг6 | < 0,1 | 5,8–6,8 | 0,5–0,8 | ≤ 0,4 | Zn < 0,2; Fe ≤ 0,4 | 340 | 170 |

| 1570 | < 0,1 | 5,3–6,3 | 0,2–0,6 | ≤ 0,2 | Zn < 0,1; Fe ≤ 0,3; Sc 0,25 | 410 | 310 | |

| Al – Mg – Si (авиали) | АВ | 0,1–0,5 | 0,45–0,9 | 0,15–0,35 | 0,5–1,12 | Zn < 0,2; Fe ≤ 0,5; Ti <0,15 | 340 | 280 |

| АДЗЗ | 0,15–0,4 | 0,8–1,2 | < 0,15 | 0,4–0,8 | Zn < 0,25; Fe ≤ 0,7 | 320 | 260 | |

| Al – Mg – Si – Cu | АК6 | 1,8–2,6 | 0,4–0,8 | 0,4–0,8 | 0,7–1,2 | Zn < 0,3; Fe ≤ 0,7 | 390 | 300 |

| АК8 | 3,9–4,8 | 0,4–0,8 | 0,4–1,0 | 0,6–1,2 | Zn < 0,3; Fe ≤ 0,7 | 470 | 380 | |

| AI – Cu – Mg (дуралюмины) | Д1ч | 3,8–4,8 | 0,4–0,8 | 0,4–0,8 | <0,5 | Fe < 0,4 | 380 | 220 |

| Д16ч | 3,8–4,9 | 1,2–1,8 | 0,3–0,9 | <0,2 | Fe< 0,3 | 440 | 300 | |

| Al – Zn – Mg – Cu | В96Ц | 2,0–2,6 | 2,3–3,0 | – | <0,3 | Zn 3,0–8,0; Fe < 0,4; Zr 0,1–0,2 | 650 | 620 |

| 1933 | 0,8–1,2 | 1,6–2,2 | – | <0,1 | Zn 6,35–7,2; Fe 0,06–0,15; Zr 0,1–0,18 | 510 | 460 | |

| Al – Cu – Mg – Fe – Ni | АК4–1 | 1,9–2,7 | 1,2–1,8 | ≤ 0,2 | «0,3 | Zn ≤ 0,3; Fe 0,8–1,4; Ni 0,8-1,4 | 420 | 350 |

| Al – Cu – Mn | 1201 | 5,8–6,8 | < 0,02 | 0,2–0,4 | <0,2 | Zn <0,1; Fe ≤ 0,3 | 420 | 320 |

| Al – Mg – Li | 1420 | < 0,05 | 4,5-6,0 | – | <0,15 | Fe ≤ 0,2; Li 1,8–2,3; Zr 0,08–0,15; Na < 0,03 | 430 | 290 |

| 1424 | – | 4,7–5,2 | 0,05–0,25 | ≤ 0,1 | Zn 0,4–0,8; Fe ≤ 0,1; Li 1,5–1,8 | 460 | 320 | |

| Al – Be – Mg | АБМ–1 | – | 4,2–5,5 | 0,3 | 0,1 | Fe 0,2; Be 28-32; Ni 0,1 | 430–500 | 250-300 |

| АБМ–3 | – | 1,5–2,5 | 0,2 | Fe 0,2; Be 67–72 | 550–620 | 380-480 | ||

| Примечание. В ряд сплавов вводятся малые добавки Cr, Zr, Sc, Ti, Be, Ca. | ||||||||

К деформируемым А. с. относят также спечённые сплавы (вместо слитка для формования изделий используют брикет, спечённый из порошков): спечённая алюминиевая пудра (САП) и спечённые алюминиевые сплавы (САС). САП, упрочнённая дисперсными частицами оксида алюминия, превосходит все А. с. по жаропрочности. САС, легированные Si, Fe, Ni, отличаются очень низким коэф. линейного расширения.

Таблица 2. Химический состав и механические свойства некоторых литейных алюминиевых сплавов

| Легирующие компоненты (% по массе) | Типичные механические свойства | ||||||||

| Система | Марка сплава | Cu | Mg | Mn | Si | Прочие | Предел прочности, МПа | Предел текучести, МПа | |

| Силумины | Al–Si | АК12 (АЛ2) | 0,6 | – | 0,5 | 13,0 | – | 200 | 110 |

| Al–Si–Mg | АК9ч (АЛ4) | 0,3 | 0,17–0,3 | 0,2-0,5 | 8,0–10,5 | – | 260 | 200 | |

| АК7ч (АЛ 9) | 0,2 | 0,2–0,4 | 0,5 | 6,0–8,0 | – | 230 | 130 | ||

| Al–Si–Cu–Mg | АК5М (АЛ5) | 1,0–1,5 | 0,35–0,6 | 0,5 | 4,5–5,5 | – | 240 | 180 | |

| АК8М3ч (ВАЛ8) | 2,5–3,5 | 0,2–0,45 | – | 7,0–8,5 | Zn 0,5–1,0; Ti 0,1–0,25; В 0,005–0,1; Be 0,05–0,25 | 345 | 290 | ||

| Al–Мg | АМг10 (АЛ27) | – | 9,5–10,5 | – | – | Zr 0,05–0,20; Ti 0,05–0,15; Be 0,05–0,15 | 314 | 176 | |

| АМг6л (АЛ23) | 0,15 | 6,0–7,0 | – | – | Zr 0,05–0,20; Ti 0,05–0,15; Be 0,02–0,1 | 225 | 127 | ||

| Al–Cu | АМ5 (АЛ19) | 4,5–5,3 | 0,05 | 0,6–1,0 | 0,3 | Ti 0,15–0,35 | 370 | 260 | |

| АМ4,5Кд (ВАЛ10) | 4,5–5,1 | 0,05 | 0,35–0,8 | – | Ti 0,15–0,35; Cd 0,07–0,25 | 420 | 300 | ||

Для литейных сплавов, особенно важны такие характеристики, как высокая жидкотекучесть, малая склонность к образованию усадочных и газовых пустот, трещин, раковин. Наиболее высокие характеристики достигаются при литье в металлич. формы (в кокиль, под давлением, при жидкой штамповке). Важнейшие литейные А. с. – силумины – содержат св. 4,5% Si, к ним относятся сплавы системы Al – Si и более сложных систем: Al – Si – Mg, Al – Si – Cu – Mg; обладают хорошими литейными свойствами, неплохой коррозионной стойкостью, ср. прочностью, в отливках не образуется усадочной пористости. Сплавы с содержанием Mg св. 5% (сплавы систем Al – Mg, Al – Mg – Si с добавкой Mn, Be и Ti) коррозионностойки, высокопрочны, высокопластичны и обладают пониженной плотностью. Длительные низкотемпературные (60–80 °C) нагревы приводят к ухудшению коррозионной стойкости литейных А. с. с высоким содержанием Mg. Технология изготовления этих сплавов сложна, изделия отливаются гл. обр. в земляные формы. Сплавы с содержанием Cu св. 4% (сплавы систем Al – Cu, Al – Cu – Mn с добавкой Ti, Cd) по жаропрочности превосходят другие литейные сплавы, но имеют пониженные коррозионную стойкость и литейные свойства. Литейные сплавы (кроме силуминов) в принципе аналогичны деформируемым сплавам соответствующих систем, но отличаются более высоким содержанием легирующих компонентов (Cu, Mg), добавок (Ni, Ti) и примесей (Fe).

На свойства литейных сплавов помимо способов литья также влияют входящие в их состав компоненты, которые для одних сплавов являются легирующими, но оказывают вредное влияние на другие: Si снижает прочность сплавов Al – Mg; примесь Zn ухудшает механич. свойства сплавов Al – Si и Al – Cu; Sn и Pb даже в десятых долях процента значительно понижают темп-ру плавления сплавов. Вредное влияние на силумины оказывает Fe, вызывающее образование хрупких включений, кристаллизующихся в виде пластин. Содержание Fe зависит от способа литья: оно максимально при литье под давлением и в кокиль и минимально при литье в землю. Качество фасонных отливок из А. с. существенно повышается при использовании чистой шихты (уменьшение количества вредных металлич. и неметаллич. примесей в сплавах), модифицировании сплавов (введение малых добавок Ti, Zr, Be), использовании прогрессивных методов рафинирования и термич. обработки.

А. с. относятся к важнейшим конструкц. материалам. По масштабам производства и потребления занимают 2-е место после стали; в пром-сти используют ок. 55 марок А. с. Благодаря уникальным эксплуатац. свойствам широко применяются: в авиа- и ракетостроении – шасси, лопасти воздушных винтов, силовые элементы летат. аппаратов (обшивка, фюзеляж, шпангоуты, лонжероны, нервюры, верхние и нижние плоскости крыльев), корпусы ракет, топливные и масляные баки; в судостроении – корпусы судов, палубные надстройки, разл. судовое оборудование; в автомобилестроении – детали двигателя (поршни, головки, блоки цилиндров), радиаторы охлаждения, отопители, кабины, салоны автобусов, цистерны для перевозки химич. и нефтехимич. продуктов, сыпучих грузов; в строительстве – строит. конструкции, оконные рамы и двери; в пищевой пром-сти – банки для пива, воды, пищевых продуктов, бытовая фольга и др.

Удлинение (при разрыве)

Часто называется «относительным удлинением». Увеличение расстояния между двумя метками на испытательном образце, которое возникает в результате деформирования образца при растяжении до разрыва между этими метками.

Величина удлинения зависит от размеров поперечного сечения образца. Например, величина удлинения, которая получена при испытании алюминиевого листового образца будет ниже для тонкого листа, чем для толстого листа. Тоже самое относится и к прессованным алюминиевым профилям.

Рисунок 5 – Влияние легирующих элементов на прочностные свойства и относительное удлинение [4]

Удлинение А

Удлинение в процентах после разрыва образца при исходном расстоянии между метками 5,65 · √ S0, где S0 – исходная площадь поперечного сечения испытательного образца. Устаревшее обозначение этой величины А5 в настоящее время не применяется. Аналогичная величина в русскоязычных документах обозначается δ5.

Легко проверить, что для круглых образцов это расстояние между исходными метками вычисляется как 5·d.

Удлинение А50мм

Удлинение в процентах после разрыва образца по отношению к исходной длине между метками 50 мм и постоянной исходной ширине испытательного образца (обычно 12,5 мм). В США применяется расстояние между метками в 2 дюйма, то есть 50,8 мм.

Алюминий как химический элемент

- Алюминий является третьим по распространенности – после кислорода и кремния – среди около 90 химических элементов, который обнаружены в земной коре.

- Среди элементов-металлов – он первый.

- Этот металл обладает многими полезными свойствами, физическими, механическими, технологическими – благодаря которым он широко применяется во всех сферах человеческой деятельности.

- Алюминий – это ковкий металл, который имеет серебристо-белый цвет и легко обрабатывается большинством методов обработки металлов давлением: прокаткой, волочением, экструзией (прессованием), ковкой.

- Его плотность – удельный вес – составляет около 2,70 граммов на кубический сантиметр.

- Чистый алюминий плавится при температуре 660 градусов Цельсия.

- Алюминий имеет относительно высокие коэффициенты теплопроводности и электропроводности.

- В присутствии кислорода всегда покрыт тонкой, невидимой пленкой оксида. Эта пленка является в значительной степени непроницаемой и имеет довольно высокие защитные свойства. Поэтому алюминий обычно демонстрирует стабильность и длительный срок службы при нормальных атмосферных условиях.

Сдвиговая прочность

Максимальное удельное напряжение, то есть максимальная нагрузка, разделенная на исходную площадь поперечного сечения, которую выдерживает материал при испытании на сдвиг. Сдвиговая прочность обычно составляет около 60 % от прочности при растяжении.

Сдвиговая прочность является важной характеристикой качества заклепок, в том числе, алюминиевых.

Рисунок 6 – Прочность на сжатие, прочность на сдвиг, несущая прочность и твердость различных алюминиевых сплавов [4]

Правила маркировки сплавов алюминия

Марку материала определить достаточно сложно, поэтому алюминиевые сплавы маркируют таким образом, чтобы было понятно, что это именно они. Номер присваивают каждому составу. Он имеет буквенно-цифровое обозначение.

Существует несколько особенностей, свойственных маркировке:

- В начале номера стоит несколько букв, говорящих о составе материала.

- Затем идет цифровой порядковый код.

- Окончание – цифра, говорящая об особенностях проведения обработки (например, термической).

Для лучшего понимания процесса маркировки рассмотрим пример сплава Д17П. Согласно правилу, первая буква говорит нам о составе сплава. Д – дюралюминий. Химический состав у всего дюралюминия одинаков, различия заключаются в концентрации основных входящих в него элементов. Следующая за буквой Д цифра 17 говорит о порядковом номере материала, имеющего определенные качества. Последняя буква, в данном случае П, указывает на полунагартованный сплав. То есть методом обработки материала является давление без предваряющего его нагрева. Следовательно, прочность материала, полученного в ходе такой обработки, будет в два раза ниже максимальной.

Твердость

Сопротивление металла пластическому деформации, обычно измеряемое путем отпечатка.

Твердость Бринелля (HB)

Сопротивление проникновению сферического индентора при стандартизированных условиях.

Для алюминия и алюминиевых сплавов твердость НВ приблизительно равна 0,3·Rm, где Rm – предел прочности при растяжении, выраженный в МПа [2].

Если применяется индентор из карбида вольфрама, то применяется обозначение HBW.

Твердость Викерса (HV)

Сопротивление проникновению алмазного индентора в виде квадратной пирамиды при стандартизированных условиях. Твердость HV приблизительно равна 1,10·HB [2].

Состав и структура алюминия

Для начала нашему рассмотрению подлежат структура и хим.состав алюминия. Предел прочности чистого алюминия крайне небольшой и составляет до 90 МПа. Если же к его составу добавить в небольшом соотношении марганец, медь, цинк или магний, прочность может возрасти до 700 МПа. К такому же результату приведет использование особой термической обработки.

Металл, обладающий наиболее высокой чистотой (99,99% алюминия), может применяться в специальных и лабораторных целях, в остальных же случаях используется алюминий с технической чистотой. Наиболее распространенными примесями в нем могут выступать кремний и железо, которые практически не растворяются в алюминии. В результате их добавки уменьшается пластичность и повышается прочность конечного металла.

Структура алюминия представлена элементарными ячейками, которые в свою очередь состоят из четырех атомов. Теоретически плотность данного металла составляет 2698 кг/м3.

Теперь поговорим о свойствах металла алюминия.

Данное видео расскажет о структуре алюминия:

Усталость

Тенденция металла разрушаться при длительных циклическом напряжении, которое значительно ниже предела прочности при растяжении.

Рисунок 7 – Различие в усталостном поведении низкоуглеродистой стали иалюминиевых сплавов [3]

Усталостная прочность

Максимальная амплитуда напряжения, которую может выдерживать изделие при заданном количестве циклов нагружения. Обычно выражается как амплитуда напряжения, которая дает 50%-ную вероятность разрушения после заданного количества циклов нагружения [2].

Усталостная выносливость

Предельное напряжение, ниже которого материал будет выдерживать заданного количество циклов напряжения [2].