ГОСТ 14806-80 в ред. 1991г. распространяется на сварные соединения из алюминия и алюминиевых сплавов при толщине кромок свариваемых деталей 0,8…0,6мм (табл. 20)

Условные обозначения способов дуговой сварки в инертных газах:

РИНп — ручная неплавящимся электродом с присадочным металлом;

АИНл — автоматическая неплавящимся электродом с присадочным металлом;

АИНп-3 — автоматическая неплавящимся электродом с присадочным материалом — трехфазная;

АИП — автоматическая плавящимся электродом — однодуговая;

ПИП — полуавтоматическая плавящимся электродом.

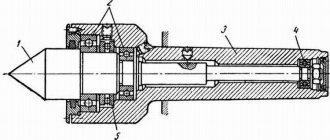

Рис.8

Подготовка к сварке

Медь или ее сплавы разрезают на мерные заготовки шлифовальной машиной, труборезами, на токарных и фрезерных станках, а также плазменно-дуговой резкой. Кромки под сварку подготавливают механическими способами. Свариваемые детали и присадочную проволоку очищают от окислов и загрязнений до металлического блеска и обезжиривают. Кромки обрабатывают мелкой наждачной бумагой, металлическими щетками и т.д. Использовать абразивы с крупным зерном не рекомендуется. Возможно травление кромок и проволоки в растворе кислот:

75 см3 на 1 л воды азотной;

100 см3 на 1 л воды серной;

1 см3 на 1 л воды соляной

с последующей промывкой в воде и щелочи и сушкой горячим воздухом. Конструкции с толщиной стенки 10-15 мм предварительно подогревают газовым пламенем, рассредоточенной дугой и другими способами. Сборку стыков деталей под сварку ведут либо в приспособлениях, либо с помощью прихваток. Зазор между стыкуемыми заготовками соблюдают одинаковым на всем протяжении. Прихватки должны быть минимального сечения, чтобы в процессе сварки их можно было переплавить. Поверхность прихваток необходимо очистить и убедиться в отсутствии поверхностных горячих трещин.

Если сварка ведется в нижнем положении, то для улучшения теплоотвода используют специальные приспособления из графита или меди

При сварке на открьтом воздухе стык обустраивают съемными экранами

1 — поток газа; 2 — шов; 3 — экран.

14806-80 и 14771-76

Стандартизация непосредственной технологии сварки алюминия и алюминиевых изделий отражена соответствующим нормативным документом. Сюда включены соединения деталей с толщиной кромок от 0,8 до 60 мм. К сварке трубопроводов предъявляются несколько иные требования, поэтому данный стандарт на них не распространяется.

ГОСТ 14771-76, как было указано ранее, имеет ту же структуру. Отличием является лишь то, что первый документ определен именно для алюминийсодержащих материалов, а второй – для сталей и сплавов на никелевой и железоникелевой основе.

Проверка сварных соединений на проницаемость

В случае применения сварки при изготовлении резервуаров требуется контроль герметичности. Для этого проводят испытания на непроницаемость соединений. Контроль качества проходит с применением газов или жидкостей.

Суть метода основана на создании большой разности давлений между наружной и внутренней областью емкости. При сквозных изъянах в сварном шве жидкость или газ будут переходить из области с высоким давлением в область с низким давлением.

В зависимости от используемого вещества и способа получения избыточного давления контроль проницаемости осуществляют пневматикой, гидравликой или вакуумом.

Пневматический способ

Применение пневматического метода контроля качества сварки требует накачивания резервуара каким-либо газом до давления величиной 150% от номинального.

Затем все сварные швы смачивают мыльным раствором. В местах протечек образуются пузыри, что очень легко фиксируется. Для лучшей визуализации используют добавку аммиака, а шов покрывают бинтом пропитанным фенолфталеином. В местах протечек появляются красные пятна.

Если нет возможности накачать емкость, то применяют способ обдува. С одной стороны шов обдувается под давлением не менее 2,5 атмосферы, а с другой обмазывается мыльным раствором. Если имеется брак, то он выявится в виде пузырьков.

Гидравлический способ

При гидравлическом способе контроля качества сварки проверяемая емкость заполняется водой или маслом. В сосуде создается избыточное давление, которое больше номинального в полтора раза.

Затем в течение определенного времени, обычно 10 минут, область вокруг шва обстукивают молотком со скругленным бойком. При наличии сквозного дефекта сварки появится течь. Если избыточное давление невелико, то время выдержки резервуара увеличивают до нескольких часов.

Геометрические характеристики

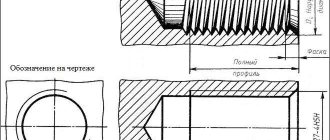

Как уже было сказано выше, геометрия швов зависит от вида соединения. Основные геометрические размеры сечений стыковых и угловых сварочных швов представлены на следующем рисунке:

Геометрические характеристики

- где S – толщина деталей;

- е – ширина сварного шва;

- g – выпуклость;

- m – вогнутость;

- h – глубина проплавления;

- t – толщина сварного шва;

- b – зазор в соединении;

- k – катет углового шва;

- p – высота;

- a – толщина.

На геометрические размеры влияет тип соединения и толщина свариваемых изделий. Эти показатели приведены в следующей таблице.

Таблица с типами сварных соединений

Из представленной информации понятно, что все геометрические размеры сварных швов и соединяемых деталей связаны между собой. Особняком стоит длина этих элементов сварных конструкций. Она зависит только от нагрузки на соединение и совершенно не зависит от геометрии сечения шва. Минимальная длина сварного шва должна обеспечивать прочность соединения, при превышении максимального значения общей нагрузки на 20%. Часто проварка изделий осуществляется по всей длине контакта, но во многих случаях сварка выполняется короткими отрезками, обеспечивающими необходимую прочность соединения. Для строительных конструкций расчет длины сварного шва по СНиП II-23-81 осуществляется исходя из этих критерий.

Расчет геометрии стыкового шва

Методика проверки швов для этого вида полностью расписана в следующих нормативных документах: СНиП II-23-81 п.11.1 и СП 16.13330.2011 п.14.1.14. В этих документах представлены разные способы расчета, но все они являются производными от следующей математической формулы:

Формула расчета геометрии стыкового шва

- где N – максимальная сила растяжения или сжатия;

- t – минимальная толщина свариваемых деталей;

- lw – длина шва;

- Rwy – сопротивление нагрузке;

- γс – табличный коэффициент.

При таком виде соединения оно проваривается на всю длину контакта, следовательно длина шва равна длине стыков свариваемых деталей, уменьшенной на 2t, удвоенную толщину металла. Ширина шва зависит от формы разделки кромок и толщины деталей. Схемы расчетных варианты соединений встык показаны на следующих рисунках.

Схемы расчетных варианты соединений встык

Если в ходе сварочных работ используются материалы в соответствии с приложением 2 СНиП II-23-81 в расчет не производится, только осуществляется визуальный контроль качества выполненных соединений.

Расчет геометрии углового шва

Расчет геометрических размеров угловых сварных швов при воздействии нагрузки, проходящей по оси центра тяжести производится по выбранному сечению, наиболее опасному в этом соединении. Это может быть расчет по сечению металла шва или границ сплавления материалов. На ниже приведенном рисунке представлены оба сечения.

Схема геометрии углового шва

В таком виде сварных соединений действуют напряжения различного характера, но доминирующей нагрузкой является срезающая сила. Проверка угловых сварных швов производится по следующим формулам.

Формула расчета по металлу шва

Формула расчета по границе сплавления

где N – максимальная сила растяжения или сжатия; βf и βz – табличные коэффициенты для стали; kf – длина катета сварного шва; lw – длина; Rwf – расчетное сопротивление на срез; Rwz – то же но в зоне сплавления; γс – табличный коэффициент условий эксплуатации; γwf и γwz – то же, но для разных условий эксплуатации.

Главной геометрической характеристикой всех угловых швов является размер их катета, т. е. толщина по границам сплавления. Размер катета зависит от толщины деталей, материала и способа сварки. Выбрать значение этого геометрического параметра можно в нижеприведенной таблице.

Таблица минимальных катетов углового шва

Инструменты для контроля размеров швов

Измеритель геометрических параметров сварных швов – это специализированный инструмент, с помощью которого можно произвести замер основных характеристик этих элементов сваренных конструкций. Среди всего разнообразия таких измерительных инструментов можно выделить следующие группы изделий: шаблоны, универсальные измерители и устройства, специализированные на замере одного параметра. В набор профессионального сварщика состоит из нескольких таких инструментов, позволяющих произвести замер как подготовленных к сварке деталей, так и самого сварного шва.

Заключение

Выше представленная информация актуальна для соединений, выполненных с использованием ручной электродуговой сварки. Размеры сварного шва при полуавтоматической сварке рассчитываются по другим методикам. Следует заметить, что все геометрические размеры сварных швов жестко завязаны на толщину свариваемых деталей и максимальную нагрузку, которую должна выдержать вся конструкция!

Перезвоним за 30 секунд.

ГОСТ Р ИСО 2553-2017 ГОСТ Р ИСО 6947-2017 ГОСТ Р ИСО 13920-2017 ГОСТ Р 55554-2013 ГОСТ Р ИСО 6520-1-2012 ГОСТ Р ИСО 14174-2010 ГОСТ Р ИСО 14175-2010 ГОСТ Р ЕН 13479-2010 ГОСТ Р ЕН 12074-2010 ГОСТ Р ИСО 2560-2009 ГОСТ Р 53689-2009 ГОСТ Р ИСО 3581-2009 ГОСТ Р ИСО 3580-2009 ГОСТ 10543-98 ГОСТ 19249-73 ГОСТ 21449-75 ГОСТ 5264-80 ГОСТ 9467-75 ГОСТ 21448-75 ГОСТ 23178-78 ГОСТ 15164-78 ГОСТ 14806-80 ГОСТ 16038-80 ГОСТ 9087-81 ГОСТ 25445-82 ГОСТ 26271-84 ГОСТ 26101-84 ГОСТ 27580-88 ГОСТ 28915-91 ГОСТ 2246-70 ГОСТ 5.917-71 ГОСТ 5.1215-72 ГОСТ 10051-75 ГОСТ 11533-75 ГОСТ 10052-75 ГОСТ 11534-75 ГОСТ 7871-75 ГОСТ 23518-79 ГОСТ 14776-79 ГОСТ 15878-79 ГОСТ 16037-80 ГОСТ 23949-80 ГОСТ 26467-85 ГОСТ 16130-90 ГОСТ 30430-96 ГОСТ 30242-97 ГОСТ 30482-97 ГОСТ Р 52222-2004 ГОСТ 28555-90 ГОСТ 30756-2001 ГОСТ 14771-76 ГОСТ 9466-75 ГОСТ 8713-79

- gost-27580-88.pdf (681.67 KiB)

ГОСТ 27580-88

ГОСТ 27580−88 Группа В05

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР ДУГОВАЯ СВАРКА АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ В ИНЕРТНЫХ ГАЗАХ СОЕДИНЕНИЯ СВАРНЫЕ ПОД ОСТРЫМИ И ТУПЫМИ УГЛАМИ. Основные типы, конструктивные элементы и размеры Arc welding of aluminium and aluminium alloys in inert gases. Acute and blunt weld joints. Main types, design elements and dimensions

ОКСТУ 0072

Срок действия с 01.01.89 до 01.01.94* ______________________________ * Ограничение срока действия снято по протоколу N 3−93 Межгосударственного Совета по стандартизации, метрологии и сертификации. (ИУС N 5−6 1993 г.). — Примечание «КОДЕКС».

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 18.01.88 N 67

2. ВВЕДЕН ВПЕРВЫЕ

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ:

| Обозначение НТД, на который дана ссылка | Номер пункта |

| ГОСТ 2789−73 | 5 |

1. Настоящий стандарт распространяется на сварные соединения из алюминия и алюминиевых сплавов при толщине кромок свариваемых деталей от 0,8 до 60,0 мм включительно и устанавливает основные типы сварных соединений, конструктивные элементы и размеры разделки кромок и сварного шва, выполненных дуговой сваркой в инертных газах. Стандарт не распространяется на сварные соединения трубопроводов.

2. В стандарте приняты следующие условные обозначения способов дуговой сварки в инертных газах: РИН — ручная неплавящимся электродом с присадочным металлом; АИН — автоматическая неплавящимся электродом с присадочным металлом; АИН — автоматическая неплавящимся электродом с присадочным металлом — трехфазная; АИП — автоматическая плавящимся электродом — однодуговая; ПИП — полуавтоматическая плавящимся электродом.

3. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

4. Конструктивные элементы и их размеры должны соответствовать указанным в табл. 2−19.

Таблица 1

| Тип соеди- нения | Форма подго- товлен- ных кромок | Харак- тер свар- ного шва | Форма поперечного сечения подготовленных кромок и выполненного шва | Толщина свариваемых деталей, мм, для способов сварки | Угол соеди- нения деталей | Услов- ное обозна- чение соеди- | ||||

| РИН | АИН | АИН | ПИП | АИП | нения | |||||

| Без скоса кромок | Одно- сторон- ний | 0,8−6,0 | 0,8−6,0 | — | 4−12 | 4−12 | 179°- 122° | У1 | ||

| 0,8−20,0 | 0,8−20,0 | — | 4−12 | 4−12 | 121°-91°; 89°-31° | |||||

| 0,8−12,0 | 0,8−12,0 | — | 4−12 | 4−12 | 30°-5° | |||||

| Угло- вое | Одно- сторон- ний на под- клад- ке | 0,8−5,0 | 0,8−16,0 | 5−25 | 3−12 | 3−12 | 179°- 136° | У2 | ||

| Без скоса кромок | Двусто- ронний | 2,0−6,0 | 2,0−10,0 | 10−30 | 4−8 | 4−12 | 179°-91° | У3 | ||

| 2,0−6,0 | 2,0−6,0 | — | 4−12 | 4−12 | 89°-60° | |||||

| Со скосом одной кромки | Одно- сторон- ний | 4,0−20,0 | — | — | 6,0−20,0 | — | 179°-122° | У4 | ||

| 4,0−20,0 | 4,0−20,0 | — | 4,0−20,0 | 4,0−20,0 | 89°-32° | |||||

| Угло- вое | Двусто- ронний | 4−20 | — | — | 6−20 | — | 179°-122° | У5 | ||

| 4−20 | 4−20 | — | 4−20 | 4−20 | 89°-60° | |||||

| С двумя скосами одной кромки | Двусто- ронний | 12−35 | — | — | 12−35 | — | 179°- 165°; 89°-75° | У6 | ||

| Угло- вое | Со скосом одной кромки | Одно- сторон- ний на под- кладке | 4−20 | — | — | 6−20 | — | 179°- 136° | У7 | |

| С двумя скосами одной кромки и одним скосом второй кромки | Двусто- ронний | 12−30 | 12−30 | 32−60 | 12−30 | 12−30 | 179°- 136° | У8 | ||

| Со скосом двух кромок | Одно- сторон- ний | 4−20 | 8−20 | — | 10−30 | 10−30 | 179°- 122° | У9 | ||

| 12−30 | 12−30 | — | 12- 30 | 12−30 | 89°- 61° | |||||

| Угло- вое | Двусто- ронний | 4−20 | 4−40 | 20−40 | 10- 30 | 10−30 | 179°- 122° | У10 | ||

| 12−30 | 12−30 | — | 12−30 | 12−30 | 89°-61° | |||||

| Без скоса кромок | Одно- сторон- ний | 1−20 | 2−20 | 3−20 | 3−20 | 3−20 | 91°-179° | Т1 | ||

| Тавро- вое | Двусто- ронний | 1−20 | 2−30 | 3−20 | 3−20 | 3−20 | 91°-120° 89°-60° | Т2 | ||

| Со скосом одной кромки | Одно- сторон- ний | 4−20 | 4−20 | — | 4−20 | 4−20 | 91°-149° | Т3 | ||

| Со скосом одной кромки | Двусто- ронний | 4−20 | 4−20 | — | 4−20 | 4−20 | 91°-149° | Т4 | ||

| Тавро- вое | Одно- сторон- ний | 4−20 | 4−20 | — | 4−20 | 4−20 | 89°-59° 91°-121° | Т5 | ||

| Двусто- ронний | 4−20 | 4−20 | — | 4−20 | 4−20 | 89°-59° 91°-121° | Т6 | |||

| С двумя скосами одной кромки | 12−35 | 12−35 | — | 12−35 | 12−35 | 91°-100° 89°-80° | Т7 | |||

| Тавро- вое | С двумя криво- линей- ными скосами одной кромки | Двусто- ронний | 32−60 | — | — | 32−60 | — | 91°-105° 89°-75° | Т9 | |

Таблица 2

Размеры, мм

| Обоз- наче- | Конструктивные элементы | Способ сварки | s | b | e, не более | n | |||||||

| ние сое- дине- | подготовленных кромок свариваемых | сварного шва | Но- мин. | Пред. откл. | при | Но- мин. | Пред. откл. | ||||||

| ния | деталей | 179°-122° | 121°-91° | 89°-31° | 30°-5° | ||||||||

| РИН; АИН | От 0,8 до 2,5 | +0,5 | 0,8 | ||||||||||

| Св. 2,5 до 6,0 | 2s+5 | 1,0 | ±0,5 | ||||||||||

| Св. 6,0 до 10,0 | +1,0 | 2s+4 | — | ||||||||||

| У1 | Св. 10,0 до 12,0 | 0 | — | 2s+6 | 2s+5 | 2,0 | ±1,0 | ||||||

| Св. 12,0 до 20,0 | +2,0 | — | |||||||||||

| АИП; ПИП | От 4,0 до 10,0 | +1,0 | От 0 до 0,5s | ||||||||||

| Св. 10,0 до 12,0 | +2,0 | 2s+5 | 2s+4 | 1 | +2,0 | ||||||||

Таблица 3

Размеры, мм

| Обоз- наче- | Конструктивные элементы | Способ сварки | s | h, не менее | b | e, не более | |||||

| ние сое- дине- ния | подготов- ленных кромок свариваемых деталей | свар- ного шва | Но- мин. | Пред. откл. | при | Но- мин. | Пред. откл. | ||||

| 179°-160° | 159°-136° | ||||||||||

| От 0,8 до 1,0 | 0 | ±1,5 | 2s+5 | 2s+7 | 0,8 | ||||||

| РИН; АИН | Св. 1,0 до 2,0 | 1 | ±0,5 | ||||||||

| Св. 2,0 до 5,0 | 1 | ±1,0 | 1,0 | ||||||||

| АИН; АИН | От 5,0 до 16,0 | 3 | ±1,5 | s+6 | 2,0 | ||||||

| У2 | Св. 16,0 до 18,0 | 3,0 | |||||||||

| АИН | Св. 18,0 до 22,0 | 1,5 | 4,0 | ±1,0 | |||||||

| Св. 22,0 до 25,0 | 4,5 | ||||||||||

| АИП; ПИП | От 3,0 до 12,0 | ±1,0 | 2,0 | ||||||||

Таблица 4

Размеры, мм

| Обоз- наче- | Конструктивные элементы | Способ сварки | s | e, не более | ±2 | b | |||||||

| ние сое- дине- ния | подготов- ленных кромок свариваемых | сварного шва | при | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | ||||||

| деталей | 179°-150° | 149°-91° | 89°-60° | 179°-91° | 89°-60° | ||||||||

| РИН; АИН | От 2 до 3 | s+3 | s+4 | 5 | |||||||||

| Св. 3 до 6 | s+6 | s+7 | s+4 | 3 | +1 | 1 | ±0,5 | ||||||

| Св. 6 до 8 | +7 | +8 | 10 | ||||||||||

| АИН | Св. 8 до 10 | ||||||||||||

| От 10 до 14 | s+8 | s+10 | |||||||||||

| Св. 14 до 18 | s+5 | s+6 | — | 4 | 2 | ±1,0 | |||||||

| У3 | АИН | Св. 18 до 20 | 13 | 0 | +2 | ||||||||

| Св. 20 до 24 | s+3 | s+4 | |||||||||||

| Св. 24 до 30 | s | s+2 | 5 | ||||||||||

| АИП; ПИП | От 4 до 6 | 1 | ±0,5 | ||||||||||

| Св. 6 до 8 | 3 | ||||||||||||

| Св. 8 до 10 | s+6 | s+8 | s+6 | 10 | 4 | +1 | 2 | ±1,0 | |||||

| АИП | Св. 10 до 12 | ||||||||||||

| ПИП | От 8 до 12 | — | |||||||||||

Таблица 5

Размеры, мм

| Обоз- наче- | Конструктивные элементы | Способ сварки | s | e, не более | c | b | ||||||||

| ние соеди- нения | подготовленных кромок свариваемых | сварного шва | при | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | |||||

| деталей | 179°- 122° | 89°- 32° | Св. 90° | До 90° | ||||||||||

| От 4 до 6 | 2 | |||||||||||||

| РИН; | Св. 6 до 10 | 1,6s+7 | 1,5s+8 | +1 | 2 | |||||||||

| Св. 10 до 14 | 3 | ±1 | ||||||||||||

| Св. 14 до 20 | 1,6s+10 | 1,6s+5 | +2 | 3 | ±1 | |||||||||

| От 4 до 6 | — | |||||||||||||

| Св. 6 до 8 | 1,4s+6 | 4 | +1 | 2 | ||||||||||

| У4 | Св. 8 до 10 | 1,4s+6 | 0 | 60° | ||||||||||

| ПИП | Св. 10 до 12 | ±2 | ||||||||||||

| Св. 12 до 14 | 1,6s+7 | 1,6s+7 | ||||||||||||

| Св. 14 до 20 | 5 | +2 | 4 | ±2 | ||||||||||

| От 4 до 10 | 1,5s+8 | |||||||||||||

| АИН; АИП | Св. 10 до 20 | — | 1,6s+5 | |||||||||||

Таблица 6

Размеры, мм

| Обоз- наче- | Конструктивные элементы | Способ сварки | s | e, не более | e±2 | c | b | ±1° | |||||||||

| ние соеди- нения | подготовленных кромок свариваемых | сварного шва | при | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | ||||||||

| деталей | 179°- 122° | 89°- 60° | Св. 90° | До 90° | Св. 90° | До 90° | |||||||||||

| РИН | От 4 до 6 | 1,5s+6 | 1,5s+8 | 3 | |||||||||||||

| Св. 6 до 8 | 2 | +1 | 2 | ||||||||||||||

| Св. 8 до 10 | 1,5s+8 | 10 | +1 | ||||||||||||||

| У5 | Св. 10 до 12 | 1,6s+10 | 1,6s+5 | 4 | |||||||||||||

| Св. 12 до 20 | 13 | 3 | 0 | +2 | 3 | +1 | 60° | ||||||||||

| ПИП | От 4 до 6 | — | 1,4s+6 | 3 | +1 | 2 | |||||||||||

| От 6 до 10 | 1,4s+6 | 10 | 4 | ±2 | |||||||||||||

| Св. 10 до 14 | 1,6s+7 | 4 | |||||||||||||||

| Св. 14 до 20 | 1,6s+7 | 13 | 5 | 5 | +2 | 4 | ±2 | ||||||||||

| АИН; | От 4 до 8 | 1,5s+8 | 3 | 2 | +1 | ||||||||||||

| АИП | Св. 8 до 10 | — | — | ±1 | 2 | ±1 | |||||||||||

| Св. 10 до 20 | 1,6s+7 | 4 | 3 | +2 | 3 | ||||||||||||

Таблица 7

Размеры, мм

| Обоз- наче- | Конструктивные элементы | Способ сварки | s | e=e | e | e | b | c ±1 | h ±1 | ±1° | ||||||||||||||

| ние | не более | при | ||||||||||||||||||||||

| сое- дине- ния | подготовлен- ных кромок свариваемых | сварного шва | при | св. 90° | до 90° | |||||||||||||||||||

| деталей | 179°- 175° | 89°- 85° | 174°- 170° | 84°- 80° | 169°- 165° | 79°- 75° | 174°- 170° | 84°- 80° | 169°- 165° | 79°- 75° | Св. 90° | До 90° | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | ||||||

| РИН | От 12 до 14 | 2 | 5 | |||||||||||||||||||||

| Св. 14 до 16 | 2 | 6 | ||||||||||||||||||||||

| Св. 16 до 18 | s+2 | 5 | ±2 | 7 | ||||||||||||||||||||

| У6 | Св. 18 до 20 | 1,1s+5 | 0,9s+6 | 0,8s+5 | 0,9s+10 | 1,2s+8 | ° | ° | ° | ° | 3 | ±1 | 0 | +2 | 8 | 60° | ||||||||

| Св. 20 до 22 | 9 | |||||||||||||||||||||||

| Св. 22 до 24 | s+3 | 4 | 10 | ±3 | 10 | |||||||||||||||||||

| РИН | Св. 24 до 26 | 11 | ||||||||||||||||||||||

| Св. 26 до 28 | s+3 | 12 | ||||||||||||||||||||||

| Св. 28 до 30 | 1,1s+5 | 0,9s+6 | 0,8s+5 | 0,8s+5 | 0,9s+10 | 1,2s+8 | ° | ° | ° | ° | 4 | ±1 | 10 | 2 | 13 | 60° | ||||||||

| У6 | Св. 30 до 32 | ±3 | 0 | +2 | 14 | |||||||||||||||||||

| Св. 32 до 35 | s+4 | 15 | ||||||||||||||||||||||

| ПИП | От 12 до 14 | s+2 | +1 -2 | 6 | 4 | 4 | ||||||||||||||||||

| Св. 14 до 16 | 5 | |||||||||||||||||||||||

| Св. 16 до 18 | s+2 | 4 | 6 | |||||||||||||||||||||

| Св. 18 до 20 | +1 -2 | 6 | ±3 | 0 | +2 | 4 | 7 | 60° | ||||||||||||||||

| Св. 20 до 22 | 0,9s+6 | 0,8s+5 | 0,9s+10 | 1,2s+8 | ° | ° | ° | ° | 8 | |||||||||||||||

| Св. 22 до 24 | s | 9 | ||||||||||||||||||||||

| Св. 24 до 26 | 5 | 10 | ±4 | 10 | ||||||||||||||||||||

| ПИП | Св. 26 до 28 | 5 | 11 | |||||||||||||||||||||

| У6 | Св. 28 до 30 | +1 -2 | 10 | +4 | 0 | +2 | 4 | 12 | 60° | |||||||||||||||

| Св. 30 до 32 | s | 0,9s+6 | 0,8s+5 | 0,9s+10 | 1,2s+8 | ° | ° | ° | ° | 13 | ||||||||||||||

| Св. 32 до 35 | 14 | |||||||||||||||||||||||

Таблица 8

Размеры, мм

| Обоз- наче- | Конструктивные элементы | Способ сварки | s | е, не более | с | b | ±1° | |||||

| ние сое- дине- ния | подготов- ленных кромок свариваемых деталей | сварного шва | при 179°-136° | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | |||

| РИН | От 4 до 10 | 1,6s+7 | 2 | +1 | ||||||||

| Св. 10 до 12 | ±1 | 2 | ||||||||||

| Св. 12 до 20 | 1,6s+10 | 3 | +2 | 3 | ±1 | |||||||

| У7 | ПИП | От 6 до 10 | 1,4s+6 | ° | 4 | 0 | +1 | 60° | ||||

| Св. 10 до 14 | 1,6s+7 | 5 | ±2 | 2 | ||||||||

| Св. 14 до 20 | +2 | 4 | ±2 | |||||||||

Таблица 9

Размеры, мм

| Обоз- наче- ние | Конструктивные элементы | Способ сварки | s | h=h±1,5 | e=e ±3 | ||||

| соеди- нения | подготовленных кромок свариваемых деталей | сварного шва | при179°-136° | Но- мин. | Пред. откл. | c ±1 | ±1° | ||

| РИН; АИН | От 12 до 14 | 5 | s+5 | ||||||

| Св. 14 до 17 | 7 | 3 | 3 | ||||||

| Св. 17 до 20 | 9 | ||||||||

| Св. 20 до 23 | 10 | 0,9s+5 | ±1 | ||||||

| У8 | Св. 23 до 26 | 11 | ° | ° | 70° | ||||

| Св. 26 до 30 | 13 | 0,8s+5 | 4 | 12 | |||||

| АИН | От 32 до 36 | 11 | |||||||

| От 36 до 40 | 13 | 0,6s+3 | +1 -2 | ||||||

| Св. 40 до 44 | 15 | ||||||||

| Св. 44 до 48 | 17 | ||||||||

| Св. 48 до 52 | 19 | ||||||||

| Св. 52 до 56 | 21 | 0,6s+5 | |||||||

| Св. 56 до 60 | 23 | ||||||||

| У8 | АИП; ПИП | От 12 до 14 | 4 | 5 | |||||

| Св. 14 до 17 | 6 | ||||||||

| Св. 17 до 20 | 8 | 0,8s+3 | |||||||

| Св. 20 до 23 | 9 | 8 | |||||||

| Св. 23 до 26 | 10 | 0,7s+4 | 5 | ||||||

| Св. 26 до 30 | 12 | ||||||||

Таблица 10

Размеры, мм

| Обоз- наче- | Конструктивные элементы | Способ сварки | s | e, не более | с ±1 | b | ±1° | ||||||||

| ние соеди- нения | подготов- ленных кромок свариваемых | сварного шва | при | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | ||||||||

| деталей | 179°- 142° | 141°- 122° | 89°- 61° | Св. 90° | До 90° | ||||||||||

| РИН | От 4 до 8 | 1,4s+5 | +1 | 2 | |||||||||||

| РИН; АИН | Св. 8 до 12 | — | |||||||||||||

| Св. 12 до 14 | 1,5s+7 | 2 | ±1 | ||||||||||||

| Св. 14 до 20 | 1,5s+5 | 1,5s+6 | 3 | ||||||||||||

| От 20 до 30 | — | ||||||||||||||

| У9 | АИП; ПИП | От 10 до 12 | — | 0 | 35° | ||||||||||

| Св. 12 до 22 | 1,3s+3 | 1,4s+3 | 4 | ||||||||||||

| Св. 22 до 24 | 1,4s+4 | 4 | +2 | ||||||||||||

| Св. 24 до 26 | 1,4s+3 | 1,5s+4 | +1 -2 | ||||||||||||

| Св. 26 до 30 | 1,5s+3 | 5 | 5 | ||||||||||||

Таблица 11

Размеры, мм

| Обоз- наче- | Конструктивные элементы | Способ сварки | s | e, не более | e±2 | b | с ±1 | ±1° | |||||||||

| ние соеди- нения | при | ||||||||||||||||

| подготовленных кромок свариваемых деталей | сварного шва | 179°- 142° | 141°- 122° | 89°- 61° | Св. 90° | До 90° | Св. 90° | До 90° | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | |||||

| РИН; АИН | От 4 до 8 | 1,4s+5 | |||||||||||||||

| Св. 8 до 10 | — | 10 | +1 | 2 | 2 | ||||||||||||

| Св. 10 до 12 | 1,5s+7 | ||||||||||||||||

| Св. 12 до 14 | 3 | ||||||||||||||||

| Св. 14 до 20 | 1,5s+5 | 1,5s+6 | 14 | 3 | |||||||||||||

| Св. 20 до 30 | — | 4 | |||||||||||||||

| АИН; АИН | От 20 до 24 | ||||||||||||||||

| У10 | Св. 24 до 26 | 1,5s+4 | — | 5 | 0 | 12 | 5 | +1 | 35° | ||||||||

| Св. 26 до 40 | — | +2 | |||||||||||||||

| АИП; ПИП | От 10 до 12 | 1,5s+2 | 1,5s+2 | 3 | |||||||||||||

| Св. 12 до 14 | 1,5s+4 | 15 | 5 | 4 | |||||||||||||

| Св. 14 до 24 | |||||||||||||||||

| Св. 24 до 26 | 1,4s+2 | 1,5s+2 | 8 | ||||||||||||||

| Св. 26 до 30 | 1,5s+3 | 5 | |||||||||||||||

Таблица 12

Размеры, мм

| Обоз- наче- | Конструктивные элементы | Способ сварки | s | е, не более | , не менее | b | |||||||

| ние соеди- нения | при | Но- мин. | Пред. откл. | ||||||||||

| подготовленных кромок свариваемых деталей | сварного шва | 91°- 100° | 101°- 110° | 111°- 120° | 121°- 135° | 136°- 179° | 179°- 136° | 135°- 91° | |||||

| РИН | От 1 до 2 | s+b | +0,5 | ||||||||||

| РИН; АИН | Св. 2 до 3 | 5 | 7 | 3 | |||||||||

| Св. 3 до 4 | +1,0 | ||||||||||||

| РИН; | Св. 3 до 8 | 7 | 4 | 0 | |||||||||

| T1 | АИН; АИН | Св. 8 до 12 | 10 | 9 | 6 | 0,5s | |||||||

| АИП; ПИП | Св. 12 до 16 | 0,9s+b | s+b | 1,1s+b | 1,2s+b | +2,0 | |||||||

| Св. 16 до 20 | 13 | 8 | |||||||||||

Таблица 13

Размеры, мм

| Обоз- наче- | Конструктивные элементы | Способ сварки | s | е, не более | е, не менее | , не менее | b | ||||||||

| ние соеди- нения | подготовленных кромок свариваемых | сварного шва | при | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | ||||||||

| деталей | 91°- 100° | 89°-80° | 101°- 110° | 79°-70° | 111°- 120° | 68°-60° | |||||||||

| РИН | От 1 до 2 | +0,5 | |||||||||||||

| РИН; АИН | Св. 2 до 3 | 5 | 7 | 3 | 3 | +2 | |||||||||

| Св. 3 до 4 | +1,0 | ||||||||||||||

| РИН; АИН; | От 3 до 8 | 7 | 9 | 4 | 4 | +3 | 0 | ||||||||

| T2 | АИН; АИП; ПИП | Св. 8 до 12 | |||||||||||||

| Св. 12 до 16 | 10 | 6 | 6 | +4 | +2,0 | ||||||||||

| Св. 16 до 20 | 13 | 0,9s+b | s+b | 8 | 8 | +5 | |||||||||

Таблица 14

Размеры, мм

| Обоз- наче- | Конструктивные элементы | Способ сварки | s | е, не более | b | с ±1 | ±1° | ||

| ние соеди- нения | подготовленных кромок свариваемых деталей | сварного шва | при 91°-149° | Но- мин. | Пред. откл. | ||||

| РИН | От 4 до 10 | +1 | 2 | ||||||

| Св. 10 до 20 | 1,5s+6 | +2 | |||||||

| Т3 | АИП; ПИП | От 4 до 10 | 0 | +1 | 3 | 5±3 | 60° | ||

| Св. 10 до 14 | 1,5s+4 | ||||||||

| Св. 14 до 20 | +2 | 5 | |||||||

Таблица 15

Размеры, мм

| Обоз- наче- | Конструктивные элементы | Способ сварки | s | е, не более | е | b | c ±1 | ±1° | |||

| ние соеди- нения | подготовленных кромок свариваемых деталей | сварного шва | при 91°-149° | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | ||||

| РИН; АИН | От 4 до 6 | 3 | |||||||||

| Св. 6 до 8 | +3 | +1 | 2 | ||||||||

| Св. 8 до 10 | 4 | ||||||||||

| Св. 10 до 12 | 1,5s+6 | +4 | |||||||||

| Св. 12 до 18 | +2 | ||||||||||

| T4 | Св. 18 до 20 | 5 | +5 | 5±3 | 60° | ||||||

| АИП; ПИП | От 4 до 6 | 3 | 0 | 3 | |||||||

| Св. 6 до 8 | +3 | +1 | |||||||||

| Св. 8 до 10 | 4 | ||||||||||

| Св. 10 до 12 | 1,5s+4 | ||||||||||

| Св. 12 до 14 | +4 | ||||||||||

| Св. 14 до 18 | 5 | +2 | |||||||||

| Св. 18 до 20 | +5 | 5 | |||||||||

Таблица 16

Размеры, мм

| Обоз- наче- | Конструктивные элементы | Способ сварки | s | e= | b | |||||||

| ние соеди- нения | подготовленных кромок свариваемых | сварного шва | Номин. | Пред. откл. | Но- мин. | Пред. откл. | ||||||

| деталей | при | |||||||||||

| 89°-59° | 91°-121° | 89°-59° | 91°-121° | Св. 90° | До 90° | |||||||

| От 4 до 6 | 3 | +3 | ||||||||||

| Св. 6 до 10 | 7 | ±2 | +1 | |||||||||

| РИН; АИН | Св. 10 до 12 | 4 | +4 | |||||||||

| Св. 12 до 18 | 10 | ±3 | +2 | |||||||||

| Т5 | Св. 18 до 20 | 5 | 13 | +5 | ||||||||

| АИП; ПИП | От 4 до 6 | 3 | 0 | |||||||||

| Св. 6 до 8 | 6 | +3 | ±2 | +1 | ||||||||

| Св. 8 до 10 | 4 | |||||||||||

| Св. 10 до 12 | ||||||||||||

| Св. 12 до 14 | 8 | +4 | ||||||||||

| Св. 14 до 18 | 5 | ±3 | +2 | |||||||||

| Св. 18 до 20 | 9 | +5 | ||||||||||

Таблица 17

Размеры, мм

| Обоз- наче- | Конструктивные элементы | Способ сварки | s | e= | b | |||||||

| ние соеди- нения | подготовленных кромок свариваемых | сварного шва | Номин. | Пред. откл. | Но- мин. | Пред. откл. | ||||||

| деталей | при | |||||||||||

| 89°-59° | 91°-121° | 89°-59° | 91°-121° | Св. 90° | До 90° | |||||||

| От 4 до 6 | 3 | +3 | ||||||||||

| Св. 4 до 10 | 4 | 7 | ±2 | +1 | ||||||||

| РИН; АИН | Св. 10 до 12 | 10 | +4 | |||||||||

| Св. 12 до 18 | 5 | ±3 | +2 | |||||||||

| Св. 18 до 20 | 13 | +5 | ||||||||||

| Т6 | От 4 до 6 | 3 | 0 | |||||||||

| От 6 до 8 | 6 | +3 | ±2 | +1 | ||||||||

| От 8 до 10 | 4 | |||||||||||

| АИП; ПИП | Св. 10 до 12 | +4 | ||||||||||

| Св. 12 до 18 | 9 | ±3 | +2 | |||||||||

| Св. 18 до 20 | 5 | 10 | +5 | |||||||||

Таблица 18

Размеры, мм

| Обоз- наче- ние | Конструктивные элементы | Способ сварки | s | h | e=e | e | e | b | с ±1 | ±1° | |||||||

| соеди- нения | не более | Но- мин. | Пред. откл. | ||||||||||||||

| подготовленных кромок свариваемых | сварного шва | при | |||||||||||||||

| деталей | 91°-95° | 89°-85° | 96°- 100° | 84°-80° | 96°- 100° | 84°-80° | Св. 90° | До 90° | |||||||||

| От 12 до 14 | 5 | 1,4s+5 | |||||||||||||||

| Св. 14 до 17 | 7 | 1,1s+4 | 1,1s+5 | 1,2s+4 | |||||||||||||

| Св. 17 до 20 | 9 | ||||||||||||||||

| Т7 | РИН; АИП | Св. 20 до 23 | 11 | ||||||||||||||

| Св. 23 до 26 | 12 | 1,1s+2 | 1,2s+6 | 1,2s+6 | 0 | +2 | 3 | 5±3 | 60° | ||||||||

| Св. 26 до 30 | 13 | ||||||||||||||||

| Св. 30 до 35 | 15 | s+3 | |||||||||||||||

| От 12 до 14 | 4 | 1,4s+3 | 1,2s+3 | ||||||||||||||

| Св. 14 до 17 | 6 | 1,1s+3 | |||||||||||||||

| Св. 17 до 20 | 8 | ||||||||||||||||

| АИП; ПИП | Св. 20 до 23 | 10 | 1,1s | ||||||||||||||

| Св. 23 до 26 | 12 | 1,1s | s+4 | 0 | +2 | 4 | 5±3 | 60° | |||||||||

| Св. 26 до 30 | 14 | ||||||||||||||||

| Св. 30 до 35 | 16 | s+2 | s | ||||||||||||||

Таблица 19

Размеры, мм

| Обоз- наче- ние | Конструктивные элементы | Способ сварки | s | h ±1,5 | e=e ±3 | b | с ±1 | ±1° | |||||||

| соеди- нения | при | ||||||||||||||

| подготовленных кромок свариваемых деталей | сварного шва | 91°-105° | 89°-75° | Св. 90° | До 90° | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | ||||||

| РИН | От 32 до 36 | 15 | 0,7s | ||||||||||||

| Св. 36 до 40 | 17 | ||||||||||||||

| Св. 40 до 44 | 19 | ||||||||||||||

| T9 | Св. 44 до 48 | 21 | |||||||||||||

| Св. 48 до 52 | 23 | 0,6s | 0 | +2 | 5 | ±3 | 3 | 30° | |||||||

| Св. 52 до 56 | 25 | ||||||||||||||

| Св. 56 до 60 | 27 | ||||||||||||||

| ПИП | От 32 до 36 | 14 | 0,7s | ||||||||||||

| Св. 36 до 40 | 16 | ||||||||||||||

| Св. 40 до 44 | 18 | ||||||||||||||

| T9 | Св. 44 до 48 | 20 | |||||||||||||

| Св. 48 до 52 | 22 | 0,6s | 0 | +2 | 5 | ±3 | 4 | 30° | |||||||

| Св. 52 до 56 | 24 | ||||||||||||||

| Св. 56 до 60 | 26 | ||||||||||||||

5. Кромки свариваемых деталей должны быть обработаны механическим способом, при этом шероховатость обработанной поверхности должна быть не более Rz 40 мкм по ГОСТ 2789–73.

6. Сварка соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных в табл. 20, должна производиться так же, как для деталей одинаковой толщины. Конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

Таблица 20

мм

| Толщина тонкой детали | Разность толщины деталей |

| От 0,8 до 3,0 | 0,5 |

| Св. 3,0 «5,0 | 1,0 |

| » 5,0 «12,0 | 1,2 |

| » 12,0 «25,0 | 1,5 |

| » 25,0 «60,0 | 3,0 |

При разнице в толщине свариваемых деталей свыше значений, указанных в табл. 20 на детали, имеющей большую толщину s, должен быть сделан скос с одной или двух сторон до толщины тонкой детали s, как указано на черт. 1 и 2.

| Черт. 1 | Черт. 2 |

При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

7. В соединениях с углом соединения 179°-91° без скоса кромок деталей толщины свыше 6 мм при сварке неплавящимся электродом с присадочным металлом для обеспечения направленности его подачи в сварочную ванну разрешается снимать фаску с верхних кромок деталей размером 1,0−1,5 мм45°.

8. При сварке в положениях, отличных от нижнего, допускается увеличение размеров шва, но не более 2 мм — для деталей толщиной до 25 мм, 3 мм — свыше 25 мм.

9. При сварке в гелии на постоянном токе размеры шва могут быть уменьшены до 15%.

10. Для расчетных угловых швов значения катетов К; Кдолжны быть установлены при проектировании сварного соединения.

11. Предельные отклонения значений катета расчетных швов должны соответствовать:

+2,0 мм при К<5 мм; +3,0 мм при 5К8 мм; +4,0 мм при К>8 мм.

12. Размеры выполненных швов на участке перекрытия для замкнутых соединений, а также в местах, исправленных подваркой, могут отличаться от установленных настоящим стандартом. В этом случае они должны соответствовать нормативно-технической документации.

13. При сварке технического алюминия допускается увеличение размеров швов до 20%.

14. При выполнении двустороннего шва с полным проплавлением перед сваркой с обратной стороны корень шва должен быть расчищен до чистого металла. Расчистка абразивными кругами не допускается.

15. При переменном угле сопряжения деталей шов делится на участки. Каждый участок сопрягаемых элементов выполняется в соответствии с требованиями настоящего стандарта.

Внешний вид — сварные шв

| Наружные дефекты сварных швов. |

Внешний вид сварных швов должен удовлетворять следующим требованиям.

Внешний вид сварных швов, выполненных контактной сваркой, должен удовлетворять следующим требованиям: для труб с толщиной стенки до 10 мм по окружности стыка должно быть равномерное усиление высотой от 3 до 5 мм, для труб с толщиной стенки выше 10 мм усиление должно быть от 4 до 6 мм.

Внешний вид сварных швов должен удовлетворять следующим требованиям: форма и размеры шва должны соответствовать ГОСТ 16037 — 80; поверхность шва должна быть мелкочешуйчатой; ноздреватость, пористость, грубая чешуйчатость не допускаются; переход от наплавленного металла к основному должен быть плавным; на швах не должно оставаться кратеров.

Внешний вид сварных швов, выполненных дуговой сваркой, должен удовлетворять следующим требованиям, Поверхность швов должна быть слегка выпуклой и гладкой ( при ручной сварке — мелкочешуйчатой); ноздреватость, пористость, грубая чешуйчатость не допускаются. Переход от наплавленного металла к основному должен быть плавным. Швы не должны иметь трещин, прожогов, кратеров и подрезов глубиной более 0 5 мм.

Следует обращать внимание на внешний вид сварных швов соединений из низколегированной стали: швы должны быть мелкочешуйчатыми, без резких переходов к основному металлу; кратеры тщательно заварены; не должно быть поверхностных включений и нежелательно наличие подрезов даже в пределах допустимых норм.

После сварки контролируют геометрические размеры изделия, размеры и внешний вид сварных швов. В соответствии с требованиями технических условий на изделие сварные швы контролируют проникающим излучением или ультразвуком ( см. гл. Все сосуды, работающие под давлением, проверяют на прочность гидравлическими испытаниями при давлении, превышающем рабочее.

| Сечения сварных швов в.| Зависимость вязкости флюсов-шлаков от температуры. |

В заключение следует отметить, что от формирующей способности флюса зависит не только внешний вид сварных швов, но и количество дефектов в них. Действительно, изменение формы шва в поперечном сечении означает соответствующее изменение направления роста столбчатых кристаллитов и их расположение относительно сил, воздействующих на кристаллизующийся шов.

| Схема манипулятора конструкции Сабирова. |

Необходимо соблюдать величины зазоров в стыках сварных соединений, следить за правильной стыковкой соседних лепестков, проверять внешний вид сварных швов и наличие подрезов, непроваров, трещин и других наружных дефектов, проводить механические испытания сварных соединений и их просвечивание радиоактивными препаратами. Строгое соблюдение принятой технологии сварки, высокое качество присадочных материалов и флюсов вместе с пооперационными методами контроля позволяют получить гарантированное высокое качество сварных швов.

Особенно эффективно использование этого процесса сварки, когда к внешнему виду сварных швов предъявляются повышенные требования. Проволока рутил-флюоритного типа ( ПП-АН4, ПП-АН9, ПП-АН20, ПП-АН22, ПП-АН54) рекомендуется для сварки конструкций, работающих в сложных климатических условиях, при отрицательных температурах, динамических и знакопеременных нагрузках. Сварочные работы желательно выполнять в закрытых помещениях; сварка на открытых площадках возможна при соблюдении мер, предотвращающих сдувание защитного газа. При сварке плавящимся электродом вылетом электрода называют расстояние от конца электродной проволоки до среза токоподводящего мундштука.

Современная техника позволяет получать с помощью электродуговой сварки сварные швы, не уступающие по своей прочности основному металлу. При сварке под флюсом или качественными электродами можно получать сварные швы, не имеющие никаких дефектов. Однако по целому ряду причин в сварных швах встречаются дефекты, снижающие прочность и портящие внешний вид сварных швов и соединений.

| Схема сварки пластмасс. |

Признаком правильного нагрева свариваемых частей и присадочного прутка служит появление влажного блеска на их поверхности. При этом происходит размягчение тонкого поверхностного слоя до вяькотекучего состояния. При надавливании прутка разогретые слои слипаются и частично выдавливаются по сторонам, а пруток образует своего рода валик. Последовательно, укладывая валики-прутки, заполняют шов до требуемого сечения. На рис. 147 приведены виды заполнения швов, а на рис. 148 — внешний вид сварных швов.

Технические условия и стандарты

Некоторые виды работ, товаров и услуг в плане качества контролируются государством. Причиной такого контроля стало межотраслевое значение. Государственные стандарты (ГОСТ) содержат перечень требований к каждой продукции, к каждому результату деятельности, подлежащему стандартизации. Это документ, основывающийся на международных стандартах и учитывающий передовой опыт, а также все достижения науки и техники. Стандартизация была введена еще во времена существования СССР. Стандарты не могут быть статичными, поэтому с течением времени они изменяются.

ГОСТы в России обязательны лишь для оборонной продукции, однако в строительстве они имеют огромное практическое значение, ведь основными показателями конструкция являются безопасность и надежность. Некоторые путают государственный стандарт с техническими условиями. На самом деле ТУ регламентируют производство тех товаров, которые не подлежат стандартизации по ГОСТ. Можно сказать, что ТУ – есть результат разработки предпринимателей, которые являются производителями. Хоть ТУ не является гостом, но они не противоречат государственному документу, а наоборот, дополняют его.

В некоторых источниках по запросу можно встретить всего один документ. Однако он далеко не полностью отражает все стандарты, касающиеся аргонодуговой сварки, ее подготовки и проведения. Перечень всех нормативных документов содержит ГОСТы, принятые в разное время. На сегодняшний день насчитывается 9 документов.

- ГОСТ 5.917-71 определяет требования к ручным горелкам РГА-150 и РГА-400.

- ГОСТ 14806-80 содержит информацию о параметрах аргонодуговой сварки сплавов, содержащих алюминий.

- ГОСТ 14771-76 по своей структуре похож на предыдущий документ. Только здесь речь идет о дуговой сварке в защитном газе, как об обобщенном процессе.

- ГОСТ 7871-75 определяет параметры алюминиевой сварочной проволоки для сварки TIG.

- ГОСТ 2246-70 – документ, в котором прописаны требования к стальной проволоке.

- ГОСТ 23949-80 – стандарт, применяемый к вольфрамовым электродам для аргонодуговой сварки.

- ГОСТ 18130-79 и ГОСТ 13821-77 регламентируют работу оборудования, включая полуавтоматы и выпрямители.

- ГОСТ 10157-79 определяет стандарт для самого инертного газа (аргона).

Сварка неповоротного вертикального стыка

Сварной шов выполняется за два приема. Периметр стыка условно делится вер тикальной осевой линией на два участка, каждый из которых имеет три характерных положения:

- потолочное (позиции 1-3);

- вертикальное (позиции 4-8);

- нижнее (позиции 9-11).

Каждый участок сваривается с потолочного положения. Сварка ведется только короткой дугой:

lmin=0,5 dэ, мм, где dэ — диаметр электрода.

Оканчивают шов в нижнем положении.

Сварку каждого из участков начинают со смещением на 10-20 мм от вертикальной осевой. Участок перекрыт ия швов — «замковое» соединение — зависит от диаметра трубы и может быть от 20 до 40 мм. Чем больше диаметр трубы, тем длиннее «замок»

Начальный участок шва выполняют в потолочном положении «углом назад» (поз. 1,2). При переходе на вертикальное положение (поз. 3-7) сварка ведется «углом вперед». По достижении позиции 8 электрод ориентируют под прямым углом, а, перейдя в нижнее положение, сварку вновь ведут «углом назад».

Перед сваркой второго участка нужно зачистить начальный и конечный участки шва с плавным переходом к зазору или к предыдущему валику. Сварку второго участка следует выполнять так же, как и первого.

Для корневого шва применяют электрод диаметром 3 мм. Сила тока в потолочном положении 80-95 А. На вертикали ток рекомендуется уменьшить до 75-90 А. При сварке в нижнем положении ток увеличивают до 85-100 А.

При сварке труб с качественным формированием корня шва без подварки проплавление достигается путем постоянной подачи электрода в зазор. Добиваясь проплавления внутри трубы, можно получить шов с выпуклой поверхностью, что по требует последующей механической его зачистки в потолочном положении.

Заполнение разделки труб с толщиной стенки более 8 мм происходит неравномерно. Как правило, отстает нижнее положение. Для выравнивания заполнения разделки необходимо дополнительно наплавить валики в верхней части разделки. Предпоследние слои должны оставить незаполненную разделку на глубину не более 2 мм.

Облицовочный шов сваривают за один или несколько проходов.

Предпоследний валик заканчивают так, чтобы разделка осталась незаполненной на глубину 0,5-2 мм, а основной металл по краям разделки был переплавлен на ширину 1/2 диаметра электрода.

При сварке труб диаметром менее 150 мм с толщиной стенки менее 6 мм, а также в монтажных условиях, когда источник питания удален от места работы, сварку ведут при одном и том же значении сварочного тока. Рекомендует ся подбирать токовый режим но потолочному положению, ток в котором достаточен и для нижнего положения. При сварке на подъеме из потолочною положения в вертикальное, чтобы не было чрезмерного проплавления, следует прибегнуть к прерывистому формированию шва. При этом способе периодически прерывают процесс горения дуги на одной из кромок.

В зависимости от толщины стенки трубы, зазора и притупления кромок рекомендуется выполнять сварку «мазками» одним из способов:

| 1. Зажигают дугу постоянно на одной из кромок, а обрывают после формирования ванночки — на другой. Пауза между обрывом и зажиганием должна быть такой короткой, чтобы металл шва не успел полностью закристаллизоваться, а шлак — остыть. |

| 2. При большой толщине металла зажигают и обрывают дугу на одной и той же кромке. Не рекомендуется зажигать дугу в том месте, где только что был ее обрыв. Нельзя не оборвав дугу, перемещать электрод вперед но разделке, а затем вновь возвращаться на шов. |

По месту выполнения сварки

Классификация сварных соединений и швов данной категории зависит от положения свариваемых деталей в пространстве. Например, если нужно починить деталь какой-то конструкции, которую нельзя снять и положить, но она при этом находится на некотором расстоянии от пола, то работу мастер будет производить потолочным,нижним, горизонтальным или вертикальным соединением, отталкиваясь от размещения этой детали.

- Горизонтальные – это сварные швы, которые тянутся слева направо (или наоборот) на вертикальной детали. Чтобы при этом масса металла не стекала вниз, необходимо правильно подобрать скорость движения электродом или горелкой и силу тока (это подбирается для каждого случая в индивидуальном порядке, отталкиваясь от типа сварки, характеристик деталей и мастерства специалиста).

- Вертикальный метод производства стыковых швов ведется на вертикально расположенных заготовках, при этом швы ведутся сверху вниз (или наоборот). Сложность данного процесса заключается в том, что срабатывает сила притяжения Земли и расплавленная металлическая масса все время стекает вниз, что портит и качество и внешних вид детали. Такое соединения рекомендуется проводить в крайних случаях и только тем мастерам, у которых уже есть определенный теоретический и практических багаж знаний для работы такими дорожками. Подробнее с технологией вертикального шва можно ознакомиться тут.

- Потолочным называется положение, при котором деталь находится выше головы мастера, что намного усложняет процесс. При осуществлении потолочных сварочных швов нужно строго соблюдать правила безопасности и технологию выполнения сварки, потому что в данном случае опасность заключается в стекании массы расплавленного металла.

- Нижние способы сварки выполняются тогда, когда деталь располагается внизу по отношению к мастеру. Это самый удобный метод соединения, так как металл не растекается по сторонам или вниз, а стекает в кратер. Кроме этого, свободно выходят газы и шлаки на поверхность. Стыковое сварное соединение в нижнем положении выполняется формированием валиков на протяжении всего стыка деталей. При этом технология сварки простая – достаточно вести электрод или горелку прямо или зигзагом для создания надежной и эстетически привлекательной дорожки.

7871-75 и 2246-70

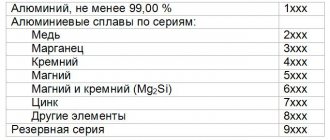

Введенный ГОСТ касается проволоки из алюминия или сплавов. Им пользуются производители, так как в документе регламентируются возможные значения диаметра проволоки. Среди всех прочих требований определены нормы химического состава расходного материала.

Существует несколько видов проволоки, отличающихся друг от друга по количественному содержанию элементов (магний, марганец, алюминий, железо, кремний, титан, бериллий, цирконий). Наиболее популярные марки:

- СвА99;

- СвА97;

- СвА85Т;

- СвА5;

- СвАМц;

- СвАМг3;

- СвАК5.

Допускается наличие примесей. Изготовленная проволока проходит испытания, в том числе и на прочность. В таблице приведены значения предельных нагрузок, при которых происходит разрыв. Приемка материалов осуществляется партиями. В одной партии должна присутствовать проволока с одними и теми же параметрами. В приложении к документу прописаны условия хранения и транспортировки проволоки. Так как она поставляется в катушках, то размеры катушек также подлежат нормировке.

Стальная проволока должна отвечать требованиям ГОСТ 2246-70. Популярные виды:

- Св-08;

- Св-08А;

- Св-10ГА;

- Св-08ГСМТ.

Это далеко не полный перечень марок проволоки. Их разделяют не только по характеристикам, но и по применимости. Существуют материалы для изготовления электродов, проволоки для сварки омедненных поверхностей, проволоки для наплавки.

Особенности

У швов есть свои дополнительные особенности, которые нужно знать. Прежде всего, это форма соединения. Она может быть выступающей, впалой или плоской. Выбор формы зависит от конкретных задач, которые нужно выполнить.

Так, например, выступающий (или просто выпуклый) шов применяется при сварке металлоконструкций, к которым предъявлены повышенные требования по нагрузке. Впалые (или вогнутые) швы без проблем переносят различного рода динамические нагрузки. Но в большинстве случаев вы встретите плоские швы, поскольку их характеристики наиболее универсальны и примени к большинству видов работ.

Также швы могут быть протяженными и прерывистыми. Протяженные (или сплошные) — это швы, которые выполняются за один подход, не имеют интервалов. Прерывистые, соответственно, наоборот выполняются с интервалами. Для выполнения большинства работ вам будет достаточно прерывистых сварочных швов и соединений. Сплошные швы применяются при сварке усиленных металлоконструкций.

Наиболее технологичный и качественный способ сделать соединение прерывистого типа — это контактная сварка. Ее выполняют с помощью вращающихся дисковых электродов. В домашней сварке этот метод скорее бесполезен, зато на крупных производствах ему нет равных. С помощью контактной сварки можно за короткие сроки выполнить большой объем работ, при это качество соединений не пострадает, а только улучшится.

Также есть роликовая сварка, с помощью которой можно выполнить качественный сплошной шов. Получаемый сварочный шов отличается прочностью, герметичностью и долговечностью. В большинстве случаев роликовая сварка подойдет для промышленной сварки (например, труб или модулей, требующих повышенной герметичности).

Теперь поговорим о слоях. Сварные соединения могут быть однослойными и двухслойными. Если шов был сделан за один подход, то он называется однослойным. Если металл очень толстый или соединение должно получится очень прочным, то применяют двухслойный метод, когда шов формируется в несколько подходов, буквально по слоям. Нельзя однозначно говорить, какой шов лучше поскольку это зависит от того, какие задачи стоят перед вами.

Зная все это вас не должно удивлять то, что сами швы могут иметь различную пространственную ориентацию, которая так же зависит от задач, которые нужно выполнить. Соединение может быть нижним, верхним (или потолочным), вертикальным или горизонтальным.

При сварке вертикального шва электрод нужно вести снизу-вверх, при этом существует множество способов траектории движения электрода. Мы не будем перечислять их в рамках этой статьи, просто посоветуем новичкам метод «полумесяца». Более опытные мастера перемещают электрод «елочкой». Чтобы металл не стекал вниз, установите маленькую мощность на своем аппарате. Так вы сможете контролировать скорость плавления металла.

Если нужно сварить нижний шов, то ведите дугу под углом в 45 градусов, это позволит добиться хорошего результата. Так же рекомендуем использовать метод несимметричной «лодочки», если предстоит сварка в труднодоступном месте.

Сварка потолочного шва наиболее трудоемкая, поскольку здесь металл охотно стекает вниз под действием силы притяжения. Мы не рекомендуем выполнять потолочный шов, если у вас в целом недостаточно опыта. Но если вы все же решитесь, то используйте короткую дугу и существенно уменьшите силу тока.

От пространственной ориентации зависит положение, в котором будет двигаться электрод. Для выполнения большинства работ (например, сварки вертикальных, горизонтальных и потолочных швов) держите электрод углом вперед. А при сварке стыкового или углового шва направьте стержень углом назад. Если нужно сварить труднодоступное место, то подойдет прямой угол.

Порядок проведения контроля

От корректной подготовки оборудования зависит достоверность анализа. Перед процедурой стилоскопирования сварных швов необходимо правильно заточить электродную иглу на токарном станке или шлифовальном круге. В полевых условиях, когда у оператора нет заранее подготовленных электродов, перед каждой пробой кончик правят напильником.

Этапы проведения проверки:

- из общего объема работ каждого из сварщиков выбирают участки контроля сварных швов размером 20х20 мм;

- зачищают швы до блеска металлической щеткой, чтобы устранить окалину;

- фиксируют оборудование в удобном положении, чтобы свет дуги попадал в щель анализатора;

- маркируют контрольные точки стыков, делают соответствующие отметки в картах контроля;

- выставляют головку аппарата на расстоянии 5 мм, перпендикулярно анализируемой поверхности;

- разжигают дугу, касаясь металла электродной иглой;

- наводят резкость окуляра, визуально оценивают спектр испаряющихся паров по атласу контроля, для этого дугу удерживают в течение 10–15 секунд;

- фиксируют результат в журнале;

- на основании анализа составляется итоговый протокол исследований.

Если при стилоскопировании в сварном шве обнаружены вредные примеси, проводится дополнительный анализ еще в трех точках.

18130-79 и 13821-77

В настоящее время остаются актуальными ГОСТы, принятые еще в 1977 году. Они прописывают функциональные особенности сварочного оборудования, в частности, полуавтоматов для аргонодуговой сварки. В перечень требований включены такие, как функциональные возможности, устойчивость к внешним факторам, значения сварного тока, наличие измерительных и контрольных приборов.

Такое разнообразие требований не позволяет сформулировать все нормы в одном документе, поэтому данный ГОСТ ссылается на ряд второстепенных нормативных документов. Таким образом, стандартизация процесса аргонодуговой сварки имеет комплексный подход. Общее количество основных и второстепенных нормативов составляет несколько десятков утвержденных и принятых документов, имеющих силу и в настоящее время, за исключением некоторых несущественных изменений.

Квадрат №4, способы сварки

Как обозначаются различные виды швов.

Также в стандартах присутствуют обозначения способов сварки, вот примеры самых распространенных из них:

- A – автоматическая под флюсом без подушек и подкладок;

- Aф – автоматическая под флюсом на подушке;

- ИH – в инертном газе вольфрамовым электродом без присадки;

- ИHп – способ в инертном газе с вольфрамовым электродом, но уже с присадкой;

- ИП – способ в инертном газе с плавящимся электродом;

- УП – то же самое, но в углекислом газе.

У нас в квадрате №4 указано обозначение сварки УП – это способ в углекислом газе с плавящимся электродом.

5.917-71

Данный документ вышел в свет 13 мая 1971 года согласно постановлению Госкомитета стандартов СССР. Приведенные норы распространяются только на горелки типа РГА-150 и РГА-400. Они используются в аргонодуговой сварке вольфрамовым электродом алюминия, его сплавов и нержавеющей стали. Продукция, соответствующая ГОСТ, получала знак качества.

Мнение эксперта

Багров Виктор Сергеевич

Сварщик высшего 6-го разряда. Считается мастером своего дела, знает тонкости и нюансы профессии.

Сегодня производители сварочных инверторов, работающих в режиме TIG, не придерживаются указанных норм, однако, благодаря современным технологиям, качество устройств остается на высоком уроне.

Тавровое сварное соединение

Тавровое сварное соединение ( рис. 63, в) применяют главным образом в металлоконструкциях. Соединение втавр с односторонним или двусторонним скосом кромок обеспечивает полный провар на стыке, а следовательно, и большую прочность. При этом не требуются какие-либо приспособления и устройства.

Контроль таврового сварного соединения с полным проваром корня осуществляется: корня шва — прямым или однократно отраженным лучами, верхней части — однократно отраженным лучом, нижней — прямым или двукратно отраженным лучом, в зависимости от величины катета и стрелы преобразователя. Углы ввода и пределы перемещения преобразователей рассчитываются.

Для однопроходных стыковых, нахлесточных и тавровых сварных соединений из низкоуглеродистых и низколегированных сталей В 170 ( 7 1); для однопроходных соединений листов из сплава АМгб толщиной 5 — 12 мм, по данным А. В. Евстифеева, 5 140 — 150 ( 5 8 — 6 3) — стыковые швы и 6160 — 170 ( 6 7 — 7 1) — тавровые соединения с одним угловым швом.

| Схема контроля приварки.| Измерение ширины непровара с использованием СОП с пазами различной ширины ( а и кривые для настройки без СОП ( б. |

В тавровых сварных соединениях часто допускается нормированный по ширине непровар. Используют прямые PC и PC-преобразователи на поперечных волнах. Существует также безэталонный способ ( А.

Двусторонние швы тавровых сварных соединений без сплошного провара проверяют смачиванием керосином после окончательного выполнения первого прохода шва с одной стороны.

На рис. 17, а показано тавровое сварное соединение стойки опорного кольца кварцевого фильтра с днищем аппарата, на рис. 17 6 — тавровое соединение кронштейна со стенкой корпуса ванны травления. Сварка таких соединений не получается достаточно высокого качества, а для обеспечения выхода воздуха из пространства, ограниченного сварными швами, необходимо просверливать специальные отверстия, что не всегда возможно выполнить.

Музикиным и М. В. Поплавке показано, что долговечность тавровых сварных соединений из стали ЗОХГСНА с обработкой на сгв1 6 Гн / м2 ( 160 кГ / мм2) при испытаниях повторным изгибом повышается в результате поверхностного наклепа более чем в 2 раза.

В настоящее время сваркой наклонным электродом начинают выполнять вертикальные тавровые сварные соединения металлоконструкций. Сварочное устройство несложно по конструкции, удобно в работе, на свариваемую конструкцию устанавливается с помощью постоянных магнитов, применяется для сварки конструкций из металла толщиной 4 — 10 мм. Устройство обеспечивает надежный и стабильный процесс сварки, увеличивая в 1 5 — 2 раза производительность труда по сравнению с обычной ручной сваркой.

Раздельно-совмещенные искатели ( PC-искатели) широко применяются при контроле тавровых сварных соединений и стыковых соединений со снятым усилением шва толщиной до 40 мм. Кроме того, эти искатели используются для обнаружения расслоений в листах и дефектов пайки. Расчет оптимальных параметров PC-искателей производится из тех же условий, что и призматических.

Для опор внутренних устройств гуммированных машин и аппаратов находят применение тавровые сварные соединения ( фиг.

| Прочность сварного шва в процентах от прочности основного материала. |

Сварку ультразвуком выгодно применять для деталей больших размеров при соединении внахлестку, в тавровых сварных соединениях и при сварке фланцев труб.

На основе экспериментальных данных, полученных методом муаровых полос и фотоупругЪсти, была выбрана расчетная схема, отражающая характер пластического деформирования и особенности напряженного состояния тавровых сварных соединений в условиях статического нагружения. Было установлено, что в зависимости от сочетания геометрических параметров угловых швов имеют место три варианта разрушения тавровых сварных соединений. Первый характерен выходом поверхности разрушения на лобовую грань углового шва, второй — выходом поверхности разрушения на границу перехода шва к основному металлу оболочки, третий — выходом поверхности разрушения на наружную поверхность оболочки. Для конструкций с угловыми швами, размеры которых отвечают значениям, оговоренным в нормативных документах, характерно разрушение по первому варианту.

Аттестация технологии сварки для выполнения конкретной группы однотипных угловых сварных соединений может быть распространена на соответствующие группы однотипных тавровых и нахлесточных сварных соединений, а аттестация технологии сварки для выполнения конкретной группы тавровых сварных соединений может быть распространена на соответствующую группу нахлесточных сварных соединений.