Группа Г23 СТАНДАРТ

МЕЖГОСУДАРСТВЕННЫЙ

ГОСТ

24996-81

РЕЗЦЫ ТОКАРНЫЕ С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ СМЕННЫХ ПЛАСТИН. ЗАКРЕПЛЯЕМЫХ КАЧАЮЩИМСЯ ШТИФТОМ

Типы и основные размеры

Turning tools with mechanical clamped changeable polyhedral plates fixed by swing pin.

Types and basic dimensions

M КС 25.100.10

Постановлением Государственного комитета СССР по стандартам от 18 ноября 1981 г. № 4988 дата введения установлена

с 01.01.84

1. Настоящий стандарт распространяется на токарные резцы с механическим креплением сменных многогранных пластин, закрепляемых качающимся штифтом, предназначенные для работы на станках с числовым программным управлением и универсальных станках.

2. Резцы должны быть изготовлены следующих типов:

1 — с трехгранными пластинами отогнутые с углом <�р = 45°, правые и левые;

2 — то же. с углом <�р ■ 60°;

3 — то же. с углом <�р — 90°;

4 — с квадратными пластинами прямые с углом <�р = 45°;

5 — с квадатными пластинами отогнутые с углом (р ■ 45°, правые и левые;

6 — то же. с углом <�р = 60’;

7 — с квадратными пластинами прямые с углом <�р = 75°, правые и левые;

8 — с ромбическими пластинами с углом 80° с тупым углом при вершине, прямые, с углом Ф ■ 75°, правые и левые;

9 — с ромбическими пластинами с углом 80′ отогнутые с углом <�р ■ 95°, правые и левые;

10 — с ромбическими пластинами с углом 55° прямые с утлом <�р ■ 63°, правые и левые;

11 — с ромбическими пластинами с углом 5512 отогнутые с углом <�р ■ 93°, правые и левые;

12 — с круглыми пластинами прямые;

13 — с круглыми пластиначш отогнутые, правые и левые.

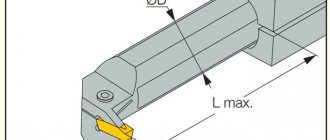

3. Основные размеры резцов должны соответствовать указанным на черт. 1 — 13 и в табл. 1 — 13.

Тип I

Виды токарных резцов со сменными пластинами

Выделяют следующие виды режущих инструментов со сменными пластинами:

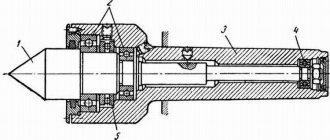

- Расточные резцы: обладают державкой в форме конуса и механическим креплением для проделывания сквозных и глухих отверстий в деталях. Они также могут использоваться для нарезания внутренней и внешней резьбы в изделиях цилиндрической формы. При проделывании глухих отверстий режущая кромка должна располагаться под углом 90°, для сквозных – под углом 60°.

- Проходные: применяются во время наружной обработки металлических деталей. Их режущая кромка располагается под углом 45°.

- Фасонные: необходимы для обработки фасонных поверхностей. Эти режущие инструменты способны обеспечить идентичность формы и точность размера обрабатываемых заготовок. Фасонные резцы изготавливаются из высококачественных быстрорежущих сталей.

- Отрезные резцы: используются для разрезки заготовок на несколько частей.Применяются при обработке маленьких и крупных прутковых деталей. Главная режущая кромка инструмента находится под углом 90°.

- Резцы с многогранными твердосплавными пластинами: оснащены пластинами, имеющими форму многогранника.

- Канавочные: предназначения для прорезки канавок в цилиндрических и конических изделиях. Они отличаются высокой жесткостью конструкции и высокой производительностью.Данные инструменты способны выдерживать высокие нагрузки во время проведения токарных работ.

Выбор типа резьбовых резцов со сменными пластинами зависит от разновидности технических операций, выполняемых во время обработки металлических деталей. Качество работы инструмента зависит от точности изготовления и профессиональных навыков мастера.

Как правильно выбрать резец?

Подбирая резец, необходимо руководствоваться следующими основными рекомендациями:

- Определить, с каким металлом будет работать резец, какие операции по обработке вы будете осуществлять и какие нагрузки при этом он будет испытывать

- Необходимо определиться, что является приоритетным критерием — точность соблюдения геометрических размеров готового изделия или качество обработки его поверхности. В зависимости от этого подбирается вид резца по классифицирующим признакам и геометрическим параметрам.

- Определить, насколько важно соблюдение условия износостойкости резца и в течение какого времени она должна сохраняться.

Если вы затрудняетесь в выборе нужного вам инструмента, специалисты нашей компании помогут вам профессионально осуществить его в считанные минуты. На складах нашей компании находится большой ассортимент различных резцов, который удовлетворит любой ваш запрос.

Нюансы подбора резца

При покупке режущих инструментов необходимо обращать внимание на следующие критерии:

- Разновидность режущего инструмента. Разные типы резцов отличаются формой профиля, определяемый техническими особенностями твердосплавных пластин.

- Размерные характеристики. Различные габариты изделий, обрабатываемых на токарном станка, определяютразмеры режущего инструмента. К современным типам резцов можно подобрать заготовки с отличительными размерными характеристиками.

- Значение заднего угла. Этот показатель влияет на точность чистовой обработки материала. Чистота нарезания поверхности прямо пропорциональна значению заднего угла. Этот параметр учитывается при токарной обработке металлических заготовок с мягкими поверхностями.

- Класс точности. Данный параметр используется для расчета точности выполненной нарезки. Согласно ГОСТу 9253-59, установлены 3 основных класса точности для пластин. При измерении этого параметра можно производить нарезание заготовок инструментами с различными значениями допуска.

Если не учитывать эти критерии, то резьбовые резцы не смогут прочно закрепиться на токарном станке и производить точную обработку металлических деталей.

Во время приобретения режущих инструментов важно правильно выбрать пластины. Эти детали изготавливаются из твердых металлических сплавов. Соотношение металлов определяет особенности эксплуатации режущего инструмента. Существует 2 основных разновидности пластин:

- С повышенной прочностью. Они устойчивы к воздействию вибраций, ударов и других физических нагрузок, возникающих во время нарезания. Рекомендуется приобретать эту категорию пластин, если требуется отрезать большое количество металла с обрабатываемого изделия.

- С увеличенной теплостойкостью. Они могут переносить высокие температуры, возникающие во время длительной обработки заготовок и воздействия силы трения. Теплостойкие пластины фиксируются механическим методом. Они применяются при работе на высоких скоростях.

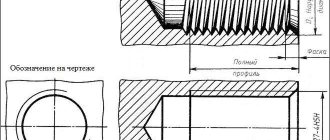

Материалы изготовления указываются на маркировке твердосплавных пластин. Каждому сплаву соответствует уникальное изображение. При изготовлении режущих деталей обязательно используют вольфрам, обладающий высокой прочностью и устойчивостью к большимперепадам температур. Дополнительно могут применяться карбид титана или кобальт. Пластины из керамических материалов используются во время проведения чистовой или получистовой обработки металлических изделий. Они могут применяться для нарезания заготовок из жаропрочных сплавов. Процентное соотношение этих компонентов определяет категорию сменных пластин. На маркировке титан обозначается буквой “Т”, кобальт – символом “К”. Пример маркировки: Т14К7 (процентное содержание карбида титана – 14%, кобальта – 7%).

Для больших объемов токарных работ рекомендуется приобретать набор токарных резцов со сменными пластинами, что позволит быстро настраивать инструмент во время проведения различных технологических операций. При выборе наборов важно учитывать марку производителя. Наибольшей популярностью на рынке пользуются сменные пластины от следующих компаний:

- ООО “Инструмент-Сервис”: украинская компания, изготавливающая детали для режущих инструментов.

- Интерпайп: является крупнейшей организацией по изготовлению трубных и резьбовых соединений на территории Восточной Европы. Продукция производится на Новомосковсокм трубном заводе, расположенном в украинском городе Днепр.

- BDS-Machinen: немецкая компания, производящая устройства и детали для магнитных сверлильных станков.

- Proxxon: организация, разрабатывающая детали для нарезания малогабаритных заготовок. Производство осуществляется на территории Германии.

- Ceratizit: фирма по производству металлорежущих инструментов и их основных комплектующих. Штаб-квартира находится на территории Люксембурга.

Стоимость набора токарных резцов зависит от затрат производителя и финансовой политики поставщиков. Наибольшей ценой обладают импортные детали. Средняя цена набора составляет 15 000 руб. Дополнительно можно приобретать отдельные виды пластин. Их средняя цена равняется 164 руб.

Конструктивные особенности резцов.

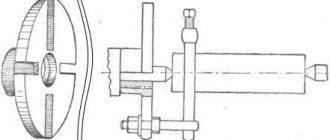

Резец условно состоит из двух частей: стержня (державки) и головки. Державка предназначена для закрепления резца в резцедержателе металлорежущего станка. Профиль стержня имеет форму квадрата или прямоугольника.

Для унификации применения резцов установлен следующий ряд размеров сечений стержня, мм:

- для квадратных сечений (сторона квадрата) — 4, 6, 8, 10, 12, 16, 20, 25, 32, 40;

- для прямоугольных сечений — 16х10; 20х12; 20х16; 25х16; 25х20; 32х20; 20х25; 40х25; 40х32; 50х32; 50х40; 63х50.

Головка резца является его рабочей частью и содержит ряд кромок и плоскостей, заточенных под определенными углами для различных способов обработки металла.

Углы заточки:

- α — главный задний угол;

- β — угол заострения;

- γ — передний угол;

- δ — угол резания;

- φ — главный угол в плане;

- φ1 — вспомогательный угол в плане;

- ε — угол при вершине резца;

- α1 — вспомогательный задний угол;

- λ — угол наклона режущей кромки.

Главный задний угол. Угол, образованный между главной задней поверхностью резца и плоскостью резания. Уменьшает силу трения, возникающую между задней поверхностью резца и заготовкой. Влияет на качество обработки поверхности и на его износ (снижаются при уменьшении угла). Значение угла обратно пропорционально твердости обрабатываемого металла.

Угол заострения. Угол, образованный между передней и главной задней поверхностями резца. Влияет на прочность резца и его остроту.

Передний угол. Угол, образованный между передней поверхностью резца и нормалью к плоскости резания в точке контакта передней поверхности с заготовкой. Уменьшает деформацию срезаемого металла, облегчает сход стружки, снижает усилие резания, улучшает теплоотвод. Значение угла обратно пропорционально твердости обрабатываемого металла.

Угол резания. Угол, образуемый между передней поверхностью резца и плоскостью резания.

Главный угол в плане. Угол, образованный между главной режущей кромкой и плоскостью заготовки (или направлением подачи). Определяет качество обрабатываемой поверхности заготовки при сохранении глубины реза и скорости подачи. Качество поверхности обратно пропорционально, а стойкость резца к поломке и возникновение вибраций прямо пропорциональны величине угла. Значения угла стандартные: 10, 20, 30,35, 45, 50, 60, 65, 75 и 90 градусов.

Вспомогательный угол в плане. Угол, образованный между вспомогательной задней поверхностью резца и плоскостью заготовки (или направлением подачи). Влияет на качество обработки поверхности заготовки (с уменьшением угла снижается шероховатость, улучшается чистота). Угол при вершине резца. Угол, образованный между главной режущей кромкой и вспомогательной задней поверхностью резца. Прочность резца прямо пропорциональна величина угла.

Угол при вершине резца. Угол, образованный между главной режущей кромкой и вспомогательной задней поверхностью резца. Прочность резца прямо пропорциональна величина угла.

Вспомогательный задний угол. Угол, образованный между вспомогательной задней поверхностью и плоскостью, перпендикулярной плоскости резца и проходящей через вспомогательную режущую кромку. Уменьшает силу трения, возникающую между вспомогательной задней поверхностью резца и заготовкой.

Угол наклона режущей кромки. Управляет направлением схода стружки и определяет геометрию контакта режущей части резца с заготовкой. Значения угла определяют назначение резца: отрицательное значение – для чистовой обработки, 12-15 градусов – для черновой обработки, 25-35 градусов – для обработки закаленной стали. Универсальные резцы имеют угол наклона режущей кромки равный нулю.

Режимы резания

Режимы резания – совокупность параметров, определяющих условия обработки деталей при помощи токарного резца. На процесс нарезания влияют следующие факторы:

- Скорость резания –путь перемещения обрабатываемой поверхности заготовки относительно режущей кромки в единицу времени. Измеряется в м/мин или в м/с. На чертежах обозначается латинской буквой V.

- Подача – путь, пройденный режущей кромкой за 1 ход или оборот обрабатываемой заготовки. Измеряется в мм/об. На чертежах маркируется латинским символом S.

- Глубина резания – расстояние между обработанной и обрабатываемой поверхностями. Она показывает величину снимаемого слоя металла. На схемах обозначается латинской буквой t.

- Площадь сечения срезаемого слоя – произведение глубины резания на подачу. Является номинальной величиной и влияет на наличие шероховатостей. На схемах обозначается латинским символом f.

Данные параметры являются табличными значениями и указаны в ГОСТ 25762—83.

Скачать ГОСТ 25762-83

Каждой разновидности режущих инструментов с механическим креплением пластин соответствуют дополнительные режимы резания. Отрезные резцы осуществляют поперечные движения, расточные двигаются продольно относительно поверхности обрабатываемой детали. Во время работы средняя скорость режущих кромок составляет десятые доли мм. Подача равняется 0,1 мм/об.

Конструкция

Токарный резец составляют две конструктивные части: державка, с помощью которой инструмент садится в посадочный паз станка, режущая головка. Держатель выполнен в прямоугольной или квадратной форме, является главной частью приспособления.

Головка состоит из заточенной под необходимым углом кромки и нескольких плоскостей, является рабочей частью приспособления, в процессе обработки придает заготовке требуемую форму. Угол заточки влияет на то, как снимет резец металл с заготовки.

По конструкции резцы разделяются на несколько видов:

- прямые: державка, рабочая головка расположены на одной оси, или на двух параллельных;

- изогнутые: при рассмотрении сбоку видна изогнутая державка;

- отогнутые: рассматривая инструмент сверху, отчетливо виден изгиб рабочей части;

- оттянутые: ширина державки больше рабочей, оттянутой влево или вправо, головки. Оси обеих частей детали при этом совпадают или смещены.

Преимущества и недостатки резцов

Резьбовые резцы со сменными пластинами обладают следующими достоинствами:

- невысокая стоимость:стоят меньше резцов цельного типа;

- позволяют экономить большое количество временных ресурсов во время подготовки режущего инструмента к разным технологическим операциям;

- пластины способны выдерживать высокие нагрузки, потому что они изготовлены из твердосплавных материалов;

- отрезные резцы могут применяться для обработки деталей с небольшими габаритами и неровным рельефом;

- режущий инструмент можно переналаживать при необходимости;

- высокий срок службы державок, что позволяет прочно закреплять инструмент на токарном станке;

- не требуют дополнительных заточек или пайки;

- во время обработки снижают силу резания и температуру на 35 – 40%;

- предоставляют возможность изменять режимы резания на ходу;

- унификация всех моделей резцов: позволяет подобрать нужную пластину для обработки заготовок из определенных видов металлов.

Эксперты выделяют следующие недостатки резцов со сменными пластинами:

- из-за наличия множества креплений для твердосплавных пластин увеличивается общий вес режущего инструмента;

- резцы не способны обеспечить оптимальные геометрические параметры режущей кромки из-за различной формы пластин и особенностей их крепления;

- высокая сложность изготовления режущего инструмента.

Качество резьбового резца зависит от вида обработки и режима резания. Резец дольше сохраняет свои преимущества при низкой скорости резания и во время внутреннего поперечного точения. Режущий инструмент изнашивается быстрее при наружном продольном точении. Для увеличения его стойкости используются смазочно-охлаждающие среды. Также повысить жесткость инструмента можно при увеличении площади державки.