Поводковые устройства

К

атегория:

Токарное дело

Поводковые устройства

Далее: Резцы для обработки наружных цилиндрических поверхностей и установка их в резцедержателе

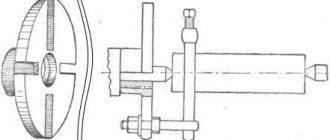

Для передачи вращения от шпинделя к заготовке, устанавленной в центрах, применяют поводковые устройства. Простейшее из них — токарный хомутик. Отогнутый хвостовик хомутика входит в радиальный паз планшайбы, закрепленной на шпинделе станка. Вращаясь вместе со шпинделем, планшайба увлекает за собой хомутик, а вместе с ним установленную в центрах заготовку. Применяют также хомутики с прямыми хвостовиками, для работы с ними используются поводковые планшайбы, у которых роль поводка выполняют палец или планка. Работа с хомутиком представляет определенную опасность: возможны случаи захвата хвостовиком хомутика одежды рабочего. Поэтому в целях безопасности применяют планшайбы с защитными кожухами (безопасные планшайбы). Чтобы не повредить поверхность зажимаемой заготовки, на нее надевают разрезную втулку или под зажимной болт подкладывают резину.

Для сокращения времени на установку и снятие хомутика применяют быстродействующие и самозажимные хомутики. Основной деталью самозажимного поводкового хомутика является кольцо, которое надевают на заготовку, установленную в центрах. При включении шпинделя планг;айба воздействует на поводок, который, поворачиваясь на оси, захватывает заготовку рифленой рабочей поверхностью. При резании этот хомутик тем надежнее зажимает заготовку, чем больше сечение стружки.

1. ТВЕРДОСПЛАВНЫЕ ЦЕНТРЫ: а — с наплавленным слоем твердого сплава, б — с впаянным наконечником

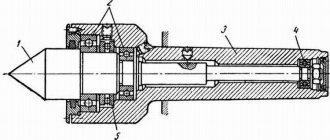

2. ВРАЩАЮЩИЙСЯ ЦЕНТР ДЛЯ ЛЕГКИХ РАДИАЛЬНЫХ НАГРУЗОК (ДО 200 КГ): 1 — крышка. 2 — радиальный подшипник. 3 — торный подшипник. 4 — корпус с хвостовиком. S — центр. 6 — игольчатый подшипник

3. ПРИМЕНЕНИЕ ХОМУТИКА (а), СХЕМА ОБОЗНАЧЕНИЯ (б): 1 — планшайба, 2 — передний центр. 3 — хомутик. 4 — задний центр, 5 — пиноль

4. БЕЗОПАСНЫЕ ПЛАНШАЙБЫ: а – с поводковым пальцем, б – с поводковой планкой плбнка) “ 3- поводок (палец или

5. САМОЗАЖИМНОИ ПОВОДКОВЫЙ ПАТРОН 1—кольца, 2 —ось. 3 —пружина. 4 — поводок

6. САМОЗАЖИМНОИ ПОВОДКОВЫЙ ПАТРОН: 1 — планшайба, 2 — «плавающее кольцо», 3 — кулачок, 4 — ось кулачка

7. ПОВОДКОВАЯ ОПРАВКА: 1 — корпус оправки с коническим хвостовиком. 2 — поводковая шайба с торцовыми зубцами. 3 — плавающий центр. 4 —пружина. 5 — регулирующий винт пружины

Передачу крутящего момента от шпинделя на заготовку часто осуществляют специальным поводковым самозажимным патроном (планшайбой) с эксцентриковыми кулачками. Конструкция такого патрона токаря-новатора В. К. Семинского показана на рис. 36. Наличие «плавающего кольца», на котором расположены оси кулачков, позволяет закреплять заготовки с неровной наружной поверхностью (например, поковки).

На рис. 7 изображена поводковая оправка, которая увлекает заготовку зубцами, находящимися на рабочем торце поводковой шайбы. Заготовка поджимается к зубцам центром задней бабки.

Поводком для валиков малых диаметров может служить рифленый поводковый . Для обработки трубчатых заготовок также пользуются «ершами», имеющими на рабочей поверхности зубцы — рифления. Валики небольшого диаметра (до 20 мм) возможно закреплять в обратных центрах. На заготовке предварительно протачивают торцовые конусы и фаски, а передний и задний центры имеют соответствующие отверстия с посадочными конусами. Заготовка увлекается во вращение благодаря трению между передним обратным центром и заготовкой. Метод крепления в обратных центрах применяется только при чистовой обработке. Установка заготовок в центрах (с надеванием хомутика) длится 0,25—0,6 мин (в зависимости от массы детали). Установка в центрах с поводковым самозажимным патроном (планшайбой) или оправкой, а также установка в прижимах трения сокращает время на зажим и снятие детали почти в два раза. Опытные токари обрабатывают валики небольшого диаметра, закрепляя в обратных (с базированием по фаске).

8. ЗАКРЕПЛЕНИЕ ЗАГОТОВКИ ПРИ ПОМОЩИ ПОВОДКОВОГО (а), СХЕМА ОБОЗНАЧЕНИЯ (б): 1.2 — центры

Заготовки из проката крепят в трехкулачковом патроне с поддержкой центром, установленным в пиноли задней бабки.

Классификация токарных патронов

Классификаций присутствует несколько видов: по числу кулачков, типу зажима, механизму фиксации, виду исполнения, классу точности.

По количеству кулачков в патроне

Кулачки отвечают за качество закрепления деталей. Они выполняются из качественного металла.

Двухкулачковые

Варианты закрепляют несимметричные детали, которые не подвергаются обработке. Но используются и для стандартизированных заготовок.

Четырёхкулачковые

4 х кулачковый патрон состоит из четверых узлов, которые функционируют независимо. Применяют для обработки прямоугольных и квадратных вариантов.

По типу зажима детали

Кулачки патронов разделяют на прямые и обратные. Практически не влияет на результативность. Подбирается в зависимости от типа входа патрона.

Обратные

Происходит зажим изнутри, с внутренней стороны. Обрабатываемый предмет выбирается полый, так чтоб была возможность зацепиться.

По механизму фиксации заготовки

Механизм фиксации — важная характеристика, определяющая качество работы.

Клиновые

Происходит закрепление при помощи трех кулачков на прямой площадке. Применяются клиновые вариации для оборудования с цифровым управлением.

Цанговые

Стандартных зажимов не присутствует. Их роль выполняют втулки с клещами (до шести штук). Использоваться могут на стандартных механических станках.

Рычажные

Обработка детали происходит путем передвигания механизма рычагом. Довольно затратный процесс, длительный. Используется для работы с особыми, сложными по фактуре деталями.

Сверлильные

Крепится детали в результате давления ключа. По принципу действия напоминает работу сверла, только в обратную сторону.

Термопатроны

Неординарный вид, который практически не используется в станках, произведенных в России. Для крепления производится нагревание отверстия, для вынимания тоже.

Гидропатроны

Механизм такой же, что и предыдущий, но используется не температура, а гидросфера. Жидкостная среда дополнительно гасит вибрации.

Подобные варианты практичны. Конструкция включает в себя зажимы, которые плотно фиксируются на заготовке самостоятельно.

ГОСТ 2675-80 ПАТРОНЫ САМОЦЕНТРИРУЮЩИЕ ТРЕХКУЛАЧКОВЫЕ

1. Стандарт распространяется на самоцентрирующие спирально-реечные трехкулачковые патроны классов точности Н, П, В, А, устанавливаемые на шпиндели станков через переходные фланцы и непосредственно на фланцевые концы шпинделей.

2.Патроны должны изготавливаться типов:

Тип 1 — с цилиндрическим, центрирующим пояском и с креплением через промежуточный фланец по ГОСТ 3889-80.

Тип 2 — с креплением непосредственно на фланцевые концы шпинделей под поворотную шайбу по ГОСТ 12593-72;

Тип 3 — с креплением непосредственно на фланцевые концы шпинделей по ГОСТ 12595-85.

1, 2. (Измененная редакция, изм. № 1).

3. Патроны всех типов изготавливаются исполнений:

— с цельными кулачками,

— со сборными кулачками.

4. Основные размеры патронов типов 1, 2, 3 должны соответствовать указанным на чертеже 1 и в таблице 1.

Пример условного обозначения патрона типа 1, диаметром 200 мм с цельными кулачками, класса точности Н:

Патрон 7100-0007 ГОСТ 2675- 80

То же, патрона типа 2 диаметром 200 мм, устанавливаемого на шпиндель с условным размером 5, со сборными кулачками, класса точности П:

Патрон 7100-0032-П ГОСТ 2675-80

Патроны токарные клинореечные трехкулачковые ручные самоцентрирующие ∅250-500 мм

Токарные клинореечные трехкулачковые ручные самоцентрирующие патроны предназначены для установки на универсальных и специальных токарных станках.

Конструкция патрона обеспечивает передачу больших зажимных усилий при значительно меньшем крутящем моменте на зажимном ключе по сравнению со спиральными патронами.

Клинореечные патроны обладают высокой износостойкостью и длительностью срока службы, стабильностью получения высокой точности центрирования деталей.

Патроны выполнены на базе стального корпуса, пазы под кулачки закалены ТВЧ.

В базовую комплектацию входит комплект закаленных реверсивных кулачков, которые выполняют функцию прямых и обратных кулачков при переустановке.

По требованию заказчика патроны комплектуются дополнительным комплектом незакаленных кулачков и промежуточных кулачков для установки на них специальных наладок.

Размеры и технические характеристики токарных патронов ПР

| 1601.Б | Патрон токарный 80мм 3 х кулачковый 3-80.01.11 Белтапаз | компл. | 11500.00 р. |

| Описание: Токарный патрон 7100-0001 представляет собой комплектующую деталь для зажима обрабатываемого материала. Данный патрон изготавливается с цилиндрическим пояском и с креплен..Вес: 2.5 кгПодробнее | |||

| 1601 | Патрон токарный 80мм 3 х кулачковый 7100-0001 | компл. | 7300.00 р. |

| Описание: Токарный патрон 7100-0001 представляет собой комплектующую деталь для зажима обрабатываемого материала. Данный патрон изготавливается с цилиндрическим пояском и с креплен..Вес: 2.5 кгПодробнее | |||

| 1602.Б | Патрон токарный 100мм 3 х кулачковый 3-100.02.11 БелТапаз | компл. | 12565.82 р. |

| Описание: Токарный патрон 7100-0002 представляет собой комплектующую деталь для зажима обрабатываемого материала. Данный патрон изготавливается с цилиндрическим пояском и с креплен..Вес: 4 кгПодробнее | |||

| 1602 | Патрон токарный 100мм 3 х кулачковый 7100-0002 | компл. | 8300.00 р. |

| Описание: Токарный патрон 7100-0002 представляет собой комплектующую деталь для зажима обрабатываемого материала. Данный патрон изготавливается с цилиндрическим пояском и с креплен..Вес: 4 кгПодробнее | |||

| 1603 | Патрон токарный 125мм 3 х кулачковый 3-125.03.11 БелТапаз | компл. | 13900.00 р. |

| Описание: Токарный патрон 7100-0003 представляет собой комплектующую деталь для зажима обрабатываемого материала. Данный патрон изготавливается с цилиндрическим пояском и с креплен..Вес: 6 кгПодробнее | |||

| 1603 | Патрон токарный 125мм 3 х кулачковый 7100-0003 | компл. | 9100.00 р. |

| Описание: Токарный патрон 7100-0003 представляет собой комплектующую деталь для зажима обрабатываемого материала. Данный патрон изготавливается с цилиндрическим пояском и с креплен..Вес: 6 кгПодробнее | |||

| 1606.Б | Патрон токарный 160мм 3 х кулачковый 3-160.05.11П БелТапаз | компл. | 16100.00 р. |

| Описание: Токарный патрон 7100-0005 представляет собой комплектующую деталь для зажима обрабатываемого материала. Данный патрон изготавливается с цилиндрическим пояском и с креплен..Вес: 7 кгПодробнее | |||

| 1606 | Патрон токарный 160мм 3 х кулачковый 7100-0005 | компл. | 12400.00 р. |

| Описание: Токарный патрон 7100-0005 представляет собой комплектующую деталь для зажима обрабатываемого материала. Данный патрон изготавливается с цилиндрическим пояском и с креплен..Вес: 7 кгПодробнее | |||

| 1606.1 | Патрон токарный 160мм 3 х кулачковый 7100-0005 (прямые кулачки) БелТапаз | компл. | 9000.00 р. |

| Описание: Токарный патрон 7100-0005 представляет собой комплектующую деталь для зажима обрабатываемого материала. Данный патрон изготавливается с цилиндрическим пояском и с креплен..Вес: 7 кгПодробнее | |||

| 1608 | Патрон токарный 160мм 3 х кулачковый 7100-0027 БелТапаз | компл. | 23900.00 р. |

| Описание: Токарный патрон 7100-0027 представляет собой комплектующую деталь для зажима обрабатываемого материала. Данный патрон изготавливается с креплением на фланцевые концы шпин..Вес: 12 кгПодробнее | |||

| 1610 | Патрон токарный 160мм 3 х кулачковый 7100-0029 БелТапаз | компл. | 23900.00 р. |

| Описание: Токарный патрон 7100-0029 представляет собой комплектующую деталь для зажима обрабатываемого материала. Данный патрон изготавливается с креплением на фланцевые концы шпин..Вес: 12 кгПодробнее | |||

| 1612.Б | Патрон токарный 200мм 3 х кулачковый 3-200.04.14В БелТапаз | компл. | 21300.00 р. |

| Описание: Токарный патрон 7100-0007 представляет собой комплектующую деталь для зажима обрабатываемого материала. Данный патрон изготавливается с цилиндрическим пояском и с креплен..Вес: 17 кгПодробнее | |||

| 1618.Б |

Наружный диаметр патрона D, мм Высота патрона, мм Диаметр проходного отверстия d,мм Условный размер присоединительного конуса Диаметр присоединительного пояска D1, мм Рабочий ход кулачка, мм Максимальный крутящий момент на ключе, даН×м Суммарная сила зажима в кулачках, даН Максимально допустимая частота вращения, мин-1 Масса патрона, кг

| 250 | 315 | 400 | 500 | |

| Н1 | 106 | 121 | 138 | 143 |

| Н2 | 116 | 131 | 153 | 153 |

| Н3 | 116 | 131 | 148 | 148 |

| Н4 | 106 | 121 | 138 | 143 |

| 65 | 95 | 120 | 180 | |

| ГОСТ 12593 | J6;J8 | J6;J8;J11 | J8;J11 | J8;J11 |

| ГОСТ 12595 | К6;К8 | К6;К8;К11 | К8;К11 | К8;К11 |

| ГОСТ 26651 | D6;D8 | D6;D8;D11 | D8;D11 | D8;D11 |

| 210 | 270 | 340 | 440 | |

| 8,0 | 10,7 | 12,0 | 16,0 | |

| 18,0 | 20,0 | 22,5 | 25,0 | |

| 9000 | 12000 | 14000 | 16000 | |

| 3000 | 2300 | 1800 | 1300 | |

| «J» | 34,0 | 67,8 | 110,0 | 175,0 |

| «К» | 36,0 | 70,0 | 115,0 | 175,0 |

| «D» | 35,0 | 69,0 | 112,0 | 180,0 |

| «C» | 34,5 | 67,2 | 110,0 | 175,0 |

Маркировка токарных патронов ПР

Таблица сопоставления токарных ручных патронов ГОСТ 2675-80ОАО «БЗСП»ГОСТ 2675-80ОАО «БЗСП»

| 7100-0011 | ПР 315.85.С270 (ц) | 7100-0044 | ПР 400.120.J8 (с) |

| 7100-0012 | ПР 315.85.С270 (с) | 7100-0045 | ПР 400.120.J11 (ц) |

| 7100-0015 | ПР 400.100.С340 (ц) | 7100-0046 | ПР 400.120. J11 (с) |

| 7100-0016 | ПР 400.100.С340 (с) | 7100-0047 | ПР 500.180.J8 (ц) |

| 7100-0017 | ПР 500.150.С440 (ц) | 7100-0048 | ПР 500.180.J8 (с) |

| 7100-0018 | ПР 500.150.С440 (с) | 7100-0049 | ПР 500.180.J11 (ц) |

| 7100-0035 | ПР 250.65. J6 (ц) | 7100-0050 | ПР 500.180.J11 (с) |

| 7100-0036 | ПР 250.65.J6 (с) | 7100-0061 | ПР 250.65.К6 (ц) |

| 7100-0037 | ПР 250.65.J8 (ц) | 7100-0062 | ПР 250.65.К6 (с) |

| 7100-0038 | ПР 250.65.J8 (с) | 7100-0063 | ПР 315.85.К6 (ц) |

| 7100-0039 | ПР 315.85. J6 (ц) | 7100-0064 | ПР 315.85.К6 (с) |

| 7100-0040 | ПР 315.85.J6 (с) | 7100-0065 | ПР 400.120.К8 (ц) |

| 7100-0041 | ПР 315.85.J8 (ц) | 7100-0066 | ПР 400.120.К8 (с) |

| 7100-0042 | ПР 315.85.J8 (с) | 7100-0067 | ПР 500.180.К11 (ц) |

| 7100-0043 | ПР 400. 120.J8 (ц) | 7100-0068 | ПР 500.180.К11 (с) |

Кулачки для патронов клинореечных трехкулачковых (ПР)

РеверсивныйНезакаленныйБазовый (промежуточный)ВерхнийМодель патронаПР-250.65 ПР-315.95 ПР-400.120 ПР-500.180

| мягкий | реверсивный | |

| Сборный* | ||

| ПР-250.65J6/005 | ПР-250.65J6/016 | ПР-250.65/030 |

| ПР-250.65J6/017 | ПР-250.65/030.001 | ПР-250.65/030.020 |

| ПР-315.85/005 | ПР-315.85/019 | ПР-315.85/030 |

| ПР-315.85/018 | ПР-315.85/032 | ПР-315.85/031 |

| ПР-400.105J11/005 | ПР-400.105J11/016 | ПР-400.105/020 |

| ПР-400.105.J11/017 | ПР-400.105/022 | ПР-400.105/021 |

| ПР-400.105J11/005-01 | ПР-400.105J11/016 | ПР-400.105/020 |

| ПР-400.105.J11/017 | ПР-400.105/022 | ПР-400.105/021 |

| * — поставляется по требованию потребителя и за отдельную плату |

Источник: https://bzsp.ru/products/lathe-chucks/patrony-tokarnye-klinoreechnye-trehkulachkovye-ruchnye-samotsentriruyushhie/

Патроны поводковые с утопающим центром

Патроны поводковые с утопающим центром предназначены для закрепления деталей по наружной необработанной поверхности с одновременным центрированием подведенным центром 1. Давлением детали центр утепляется и обеспечивает досылку ее торца до упора в базовую поверхность гайки 2.

Запирание центра при зажиме осуществляется автоматически кулачками 5, которые сообщают сухарям 4 и ползунам 5 вращение (относительно оси патрона). Благодаря наклонным пазам ползунам сообщается поступательное движение вдоль оси пазов. При этом сухари перемещаются по наклонным пазам и досылают кулачки до упора в гайку 2.

| D | d зажима | H | |

| mах | min | ||

| 170 | 50 | 10 | 70 |

| 220 | 70 | 20 | 90 |

Соседние страницы

- Патроны и оправки мембранные

- Оправки конусные цельные

- Оправки и пробки для установки и крепления заготовок по наружной обработанной поверхности

- Оправки и пробки для установки и крепления заготовок по внутренней обработанной поверхности

- Оправки и пробки для установки и крепления заготовок по внутренней необработанной поверхности

- Оправки и патроны для крепления заготовок по резьбовой поверхности

- Центры вращающиеся

- Тиски машинные

- Столы станочные

- Стойки станочные

- Делительные устройства для станков

- Кондукторы и подставки для накладных кондукторов

- Приспособления захватные к автоматическим линиям

Большая Энциклопедия Нефти и Газа

Cтраница 1

Самоцентрирующие патроны и оправки составляют особую группу многозвенных механизмов. [1]

Самоцентрирующие патроны выпускаются 4 классов точности: а) для универсальных работ – нормальной точности Н и повышенной П; б) для чистовых работ – – высокой В и особо высокой А. [2]

Самоцентрирующие патроны для сверлильных станков не требуют повышенной точности диаметра кулачков, а также точного их расположения относительно центра патрона. Они устанавливаются на станке по зажатой эталонной детали и, как правило, используются лишь для первой операции обработки детали без направляющих для инструмента. И табл. 13 приведены нормали таких патронов. [3]

| Подвижный люнет. [4] |

Самоцентрирующие патроны удобны для закрепления круглых симметричных деталей. [5]

Самоцентрирующие патроны, как правило, имеют три кулачка ( фиг. Эти патроны называют спиральными с конической зубчатой передачей, так как перемещение кулачков / происходит с помощью спирали 2 и конической зубчатой передачи. [6]

Самоцентрирующие патроны ( цанговые и кулачковые) предназначены для крепления сравнительно мелких инструментов: цанговые патроны – для инструментов с диаметром хвостовика от 2 до 15 мм; трехкулачковые патроны – для сверл диаметром от 0 5 до 15 мм. [7]

Самоцентрирующие патроны обеспечивают точное центрирование метчиков, что особенно важно при нарезании точной резьбы. Встречаются два основных типа самоцентрируюших резьбонарезных патронов: с цанговым и с шариковым зажимами. [8]

Самоцентрирующие патроны с шариками и компенсаторами применяются на многошпиндельных станках и в данной книге не рассматриваются. [9]

Самоцентрирующий патрон для сверлильных станков. [10]

Общая конструкция и устройство токарного патрона для станка по металлу

Вместе с патроном поставляются комплекты:

- прямых кулачков;

- обратных кулачков;

- вне комплекта поставляться кулачковые рейки.

Наиболее распространен трехкулачковый патрон, состоящий из:

- монолитного или составного корпуса с тремя радиальными пазами для кулачков;

- кулачки (прямые и обратные) выполнены из качественной твердой, закаленной стали высокой прочности, связаны с торцевой резьбой спирального диска;

- спирального диска, с большим зубчатым колесом на его обратной стороне. Связан с зубчатой передачей конической шестерни;

- конических шестерен, вращением ключа, вставленного в квадратное отверстие этой шестерни, спиральному диску сообщается вращательное движение.

Простота технологических приёмов базирования деталей стало причиной популярности и распространения трехкулачкового патрона на станках, применяемых в производстве

Ключ

Металлический стержень, на одном конце которого перпендикулярно его оси просверлено отверстие с установленным в нем металлическим рычагом. Превышение длины рычага на 35–40 % относительно высоты ключа, является оптимальной.

На нижнем конце стержня выполнен четырехгранный наконечник, соразмерный с отверстием внутри конической шестерни. Служит ручным приводом кулачков посредством вращения спирального диска во время закрепления заготовки в рабочей зоне станка.

Пружина

Устанавливается на наконечник ключа. По завершении операции, нагрузка от усилий руки на ключ снимается и пружина, распрямляясь, удаляет ключ из гнезда патрона. Если станочник по невнимательности сам не извлекает ключ, то за него это делает пружина.

Втулка

Полый цилиндр, в верхней части которого прорезаны пазы для сухарей-полуколец. Обеспечивает фиксирование конической шестерни в рабочем теле патрона. Во внутренний диаметр втулки устанавливается верхняя часть конической шестерни с канавкой для сухарей-полуколец.

Шестерня

Коническая (или малая) шестерня вставлена в малое отверстие корпуса патрона. Её верхняя часть сопряжена с пазами втулки посредством сухарей-полуколец.

Малая шестерня постоянно зацеплена с зубьями большой шестерни и предназначено для передачи вращательного движения спиральному диску патрона.

Фланец

Переходной фланец, планшайба. Предназначен для прочного и точного соединения патрона с рабочим концом шпинделя станка. К примеру, на шпинделе ТВ-4 нарезана резьба, на неё устанавливается переходной фланец (планшайба), на который крепится токарный патрон.

Спиральный диск

Спираль Архимеда, улитка, планетарка. Металлический диск, на одной стороне исполнены зубья большой шестерни, постоянно зацепленные с зубчатой передачей конической шестерни.

На другой стороне данного диска вырезан профиль спирали, которая в постоянно контактирует с пазами (рейками или гребёнками) кулачков. Последние, синхронно перемещаясь, работают на зажим, центрирование и фиксацию детали в зоне обработки станка.

Извлечение зажатой кулачками детали происходит обратным вращением ключа патрона.

Обратный кулачок

Применяется для зажима деталей больших диаметров. У каждого кулачка имеются две ступени для крепления деталей на разжим и по одной призме, работающие на сжим.

Ступени кулачков используются для устранения торцевого биения детали. Кроме этого, станочники самостоятельно создают на обратных кулачках дополнительную крепящую базу, работающую на разжим.

Корпус

В зависимости от конструкции и способов крепления к шпинделю условно можно разделить на монолитный (корпус – одна базовая деталь) и составной, в котором корпус разделён на две базовые детали:

- Монолитный с цилиндрическим пояском. Крепится на шпиндель через промежуточный фланец по специальным ГОСТ. Выполняется из качественной стали и реже из чугуна.

- Составной корпус. Базовая деталь разделена на две составные части:

- передняя часть или корпус (иногда – передний полукорпус), в нем размещен спиральный диск и прорезаны пазы для кулачков;

- задняя часть или фланец (часто – задний полукорпус), в нем размещены конические шестерни.

Накладные кулачки

Крепятся на кулачковые рейки токарного патрона. Исполняются из незакаленных сортов стали, называются «сырыми кулачками». Предназначены для крепления деталей большого диаметра.

Государственные стандарты регламентирующие конструкцию и размеры токарных патронов

- ГОСТ 1654 — Патроны токарные общего назначения. Общие технические условия

- ГОСТ 2571 — Патроны токарные поводковые. (для шпинделей по ГОСТ 12593-72 и ГОСТ 12595-85)

- ГОСТ 2675 — Патроны токарные самоцентрирующие трехкулачковые. Основные размеры

- ГОСТ 14903 — Патроны токарные самоцентрирующие двухкулачковые

- ГОСТ 24351 — Патроны токарные самоцентрирующие 3- и 2-х кулачковые клиновые и рычажно-клиновые

- ГОСТ 24568 — Патроны магнитные. Технические условия

- ГОСТ 3890 — Патроны четырехкулачковые с независимым перемещением кулачков

- ГОСТ 16157 — Патроны мембранные для шлифования отверстия в зубчатых колесах

Государственные стандарты регламентируют эксплуатационные и технические параметры, согласно которым подбираются токарные патроны для станков:

- Ряд возможных внешних диаметров патронов и соответственно диапазон размеров заготовки: максимальный и минимальный диаметр (наружный и внутренний) в зависимости от способа крепления — на прямых или обратных кулачках. Учитывается максимально допустимая масса заготовки;

- Способ крепления патрона на шпинделе. Присоединительные размеры: диаметр центрирующего пояска или центрирующего конуса;

- Расположение и размеры крепежных отверстий в токарном патроне;

- Пределы частот вращения токарного патрона;

- Диаметр отверстия в корпусе патрона для установки прутка или трубы;

- Точность токарного патрона

Кулачковые патроны токарных станков

На токарных станках применяют двух-, трех- и четырехкулачковые патроны с ручным и механизированным приводом зажима. В двухкулачковых самоцентрирующих патронах закрепляют различные фасонные отливки и поковки; кулачки таких патронов, как правило, предназначены для закрепления только одной детали.

В трехкулачковых самоцентрирующих патронах закрепляют заготовки круглой и шестигранной формы или круглые прутки большого диаметра.

В четырехкулачковых самоцентрирующих патронах закрепляют прутки квадратного сечения, а в патронах с индивидуальной регулировкой кулачков – детали прямоугольной или несимметричной формы.

Наиболее широко применяют трехкулачковый самоцентрирующий патрон (рисунок ниже). Кулачки 1, 2 и 3 патрона перемещаются одновременно с помощью диска 4.

На одной стороне этого диска выполнены пазы (имеющие форму архимедовой спирали), в которых расположены нижние выступы кулачков, а на другой – нарезано коническое зубчатое колесо, сопряженное с тремя коническими зубчатыми колесами 5.

При повороте ключом одного из колес 5 диск 4 (благодаря зубчатому зацеплению) также поворачивается и посредством спирали перемещает одновременно и равномерно все три кулачка по пазам корпуса 6 патрона.

В зависимости от направления вращения диска кулачки приближаются к центру патрона или удаляются от него, зажимая или освобождая деталь. Кулачки обычно изготовляют трехступенчатыми и для повышения износостойкости закаливают. Различают кулачки крепления заготовок по внутренней и наружной поверхностям; при креплении по внутренней поверхности заготовка должна иметь отверстие, в котором могут разместиться кулачки.

Кулачковые патроны могут оснащаться механизированным приводом – тяговым или встроенным. Патроны с тяговым приводом имеют зажимные элементы, связанные цельными или пустотелыми тягами с пневмо- или гидроцилиндром.

На рисунке ниже представлена конструкция двухкулачкового рычажного патрона со сменными кулачками 14, которые предварительно устанавливаются по заготовке (относительно оси вращения) путем смещения сухарей 12 (скрепленных с кулачками 14 винтами 13) по пазам в ползунах 11.

Ползуны 11 перемещаются к центру патрона рычагами 10, которые при движении упора 15 (вместе с тягой 3) поворачиваются вокруг оси 9 в корпусе 8. При повороте рычаги 10 опираются на поверхности 7.

Перемещение ползунов 11 (вместе с кулачками 14) от центра патрона производится конической поверхностью упора 15 при обратном движении тяги 3, связанной с упором посредством направляющей втулки 6 и соединительных деталей 2, 4 и 5. Патрон крепится к станку винтами 1.

Патрон с встроенным приводом (рисунок ниже) имеет встроенный пневмоцилиндр 6 с поршнем 5 и крепится к станку фланцем 1. Резиновое кольцо 11 смягчает удары поршня о фланец 4. Уплотнительные кольца 10 и 12 обеспечивают герметичность пневмопривода.

Ползуны 7 (с зажимными кулачками  имеют выступы 9, которые входят в пазы поршня 5. Угол наклона пазов 40,5 градуса, что обеспечивает условия самоторможения.

имеют выступы 9, которые входят в пазы поршня 5. Угол наклона пазов 40,5 градуса, что обеспечивает условия самоторможения.

При подаче воздуха по каналам 2 и 3 в левую или правую полость цилиндра ползуны 7 перемещаются от центра патрона или к его центру и через кулачки 8 разжимают или зажимают заготовку. производство токарно винторезных станков

Четырехкулачковый патрон с независимым перемещением кулачков (рисунок ниже) состоит из корпуса 1, в котором выполнены четыре паза, в каждом пазу смонтирован кулачок 4 с винтом 3, используемым для независимого перемещения кулачков по пазам в радиальном направлении.

От осевого смещения винт 3 удерживается сухарем 2. При повороте кулачков на 180 градусов патрон может применяться для крепления заготовок по внутренней поверхности.

На передней поверхности патрона нанесены концентричные круговые риски (расстояние между рисками 10-15 мм), с помощью которых кулачки выставляются на одинаковом расстоянии от центра патрона.

Источник: https://turner.narod.ru/dir1/posoba2.htm

Можно ли сделать деталь самостоятельно?

Конечно, делать полноценную планшайбу самостоятельно, будет крайне сложно, и даже в некоторых случаях, слишком затратно, но есть варианты, которые можно сделать самостоятельно без особых затрат. Они не подойдут для всех деталей, но могут закрепить базовые детали.

Заготовка планшайбы

Нанесите на брус нужные вам параметры. Циркулем нанесите диаметр чуть больше центрального отверстия. Это нужно для того, чтобы при склейке не «съесть» несколько лишних миллиметров и не сделать деталь меньше, чем нужно.

Горячим клеем обмажьте детали, которые собираетесь склеить, отступив от края сантиметр. Продержите детали как следует, чтобы они окончательно склеились.

Для изготовления понадобится:

- Инструменты: Токарный станок, резцы, слесарный набор, Бируши/наушники для стрельбы, щиток, инвертор и все дополнения к нему, электроды (2,5 мм), термоклей, станок.

- Детали: Гайки, шайбы, сухие берёзовые дрова. Разрежьте удлинённую гайку напополам на работающем станке.

Далее, возьмите кузовную шайбу. Убедитесь, что гайка в неё не провалится. По центру шайбы поставьте гайку рёбрами. Половину гайки приварите к шайбе, приварив, сначала одну сторону, а затем вторую.

Когда деталь остынет, оббейте стеклянную корку и поставьте на шпиндель. Просверлите на планшайбе несколько отверстий, они помогут в будущем закреплять габаритные предметы.

Далее, покрасьте деталь, пока на ней не появилась ржавчина. Например, вы можете покрыть деталь снизу охрой. На диск приклейте газету, а сверху шкурку для шлифования. На этом ваша деталь готова.

Обычно, планшайбы продаются в наборах и имеют сравнительно невысокую цену, но для тех, кому покупка целого набора может ударить по кошельку, есть отдельные комплекты, в которых находится 2–3 детали, включая саму планшайбу:

- Планшайба 160 мм (токарный станок) — 2 500 р.

- Планшайба на токарно-винторезный станок — 10 000 р.

- Патрон+планшайба — 14 000 р.

- Планшайба 126 мм (от производителя Record Power) — 3 400 р.

- Фланец патрона для монтажа — 2 300 р.

- Набор прихватов -1 700 р.

- Планшайба для четырёхкулачкового патрона -2 700 р.

Разобрав такое количество планшайб, можно сделать вывод о том, насколько полезно их применение при работе со станком. Конечно, планшайба, а уж тем более профессиональная планшайба, удовольствие не из дешёвых, но результат и качество оправдывают затраченных средств.

Конечно, если вы любитель экспериментов, сделать планшайбу самостоятельно — не составит труда!

Трехкулачковые патроны

Самыми распространенными патронами являются трехкулачковые. Они устанавливаются на все токарное оборудование: в домашних мастерских, гаражах, ремонтных цехах, мелко- и крупносерийных производствах.

Самыми часто встречающимися являются 3 типа самоцентрирующихся патронов:

- спиральные:

- реечные;

- эксцентриковые с червячной передачей.

Трухкулачковые патроны оснащаются тяговым (зажимные элементы связаны с гидро- или пневмоприводом) или встроенным приводом. На зажим заготовки во время работы тратится до тридцати процентов вспомогательного времени, поэтому приспособления механизируют и сокращают время на установку изделия. Самое широкое распространение в крупносерийном и массовом производствах получили механизированные кулачковые патроны с пневмоприводом. Гидропривод используют редко и применяют в ситуациях, когда необходимо сохранить малые габариты конструкции. Основное преимущество механизированных агрегатов – быстродействие и постоянное зажимное усилие на кулачках.

Подробное видео по зажимным токарным агрегатам

Спиральные патроны

3-х кулачковые спиральные патроны уже существуют более 100 лет и благодаря простой конструкции и надежности до сих пор ими оснащают новое оборудование. Обеспечивают большой диапазон хода кулачков и обладают высоким КПД, имеется возможность осуществлять зажим эксцентриковых и некруглых заготовок. Недостатками являются быстрая потеря точности и ускоренный износ. Потеря начальной точности происходит в следствии технологических особенностей: улитка только улучшается и имеет невысокую твердость, следовательно, быстро истирается – происходит быстрый износ центрирующего механизма. Ускоренный износ происходит из-за попадания стружки и грязи в клиновидные зазоры между зубьями кулачков.

Используются в единичном и мелкосерийном производстве. Оснащаются прямыми и обратными кулачками.

Реечные патроны

3-х кулачковые реечные патроны свое название получили из-за принципа работы: зубчатый венец перемещает рейки, которые одновременно перемещает кулачки. Более долговечны чем спиральные, т.к. имеется возможность закалки и шлифовки зубцов. Корпус изготавливается из литой или кованой стали, остальные движущиеся части – легированной, с последующей закалкой. Являются универсальными и применяются в единичном или мелкосерийном производствах.

Преимущества:

- более сильный зажим;

- большая точность;

Недостатки:

- КПД ниже, чем у спиральных;

- возможность зажима только из одного положения;

- сложная конструкция.

Эксцентриковые патроны

3-х кулачковые эксцентриковые патроны применяются в крупносерийном производстве. Все детали агрегата изготавливаются из износостойких сталей, а затем проходят закалку и шлифовку. Обладают высокой точностью и силой зажима. Переналаживаются на зажим другой детали сравнительно просто – перестановкой насадных кулачков.

Патрон токарный: назначение, виды и особенности выбора

Вернуться в список статей

Стремительное развитие металлообрабатывающего комплекса сложно представить без постоянного совершенствования станочного оборудования. Оно определяет скорость заточки деталей, соблюдение их геометрии, качество обработки поверхности.

Для прочной фиксации заготовки используется патрон для токарного станка, обеспечивающий необходимое зажимное усилие и точность центрирования. В этой статье рассмотрены основные вопросы, касающиеся выбора устройств:

В данной статье будут освещены следующие вопросы:

Патроны токарные устанавливаются на универсальных и специальных станках и используются для крепления деталей на оси шпинделя. Благодаря их применению достигается надежная фиксация и увеличивается зажимное усилие при большом крутящем моменте. Деталь не срывается, сохраняет правильное положение при работе, снижая риск поломки резца и обеспечивая высокую скорость изготовления изделия.

Патроны для токарных станков производятся из закаленной стали, реже – чугуна, и отличаются друг от друга конструкцией и назначением. В России разработано и утверждено восемь стандартов, описывающих требования к этим элементам. Например, согласно ГОСТ 1654-86, выделяется 4 класса точности: А (особо высокая), В (высокая), П (повышенная) и Н (нормальная).

Все используемые токарные патроны условно делятся на две группы: кулачковые и цанговые. Первые состоят из нескольких подвижных сегментов (кулачков), за счет которых и происходит фиксация детали.

Они применяются для большинства операций и отличаются друг от друга особенностями конструкции и назначением.

Цанговые патроны выпускаются с выдвижной, неподвижной или втягиваемой цангой, закрепляющей деталь в нужном положении.

Патрон токарный также классифицируется по:

- количеству кулачков (от двух до шести);

- особенностям крепления (по внешней или внутренней поверхности);

- специфике исполнения (цельные, сборные или накладные кулачки);

- используемому приводу (ручной или механический).

Каждый вид устройства имеет свои преимущества, особенности использования и предназначен для определенных функций.

2-х кулачковый патрон для токарного станка используется для крепления сложных фасонных деталей, нецилиндрических и несимметричных заготовок. Их особенность заключается в способности фиксировать в губках необработанные поверхности, обеспечивая достаточное сцепление.

Все детали изделия производятся из стали, подвижные части подвергаются термообработке, что увеличивает их прочностные характеристики и износостойкость. Размеры стандартизированы: диаметр варьируется от 125 до 400 мм. К недостаткам устройств этого типа относят высокий риск нарушения центрирования из-за широкого зазора между направляющими.

Самый распространенный тип, встречающийся на промышленных производствах, в домашних мастерских, гаражах и сборочных цехах. Обычно оснащен тяговым приводом, позволяющим сократить время, требующееся на фиксацию на 30-80%.

Снижение временных затрат позволяет ускорить процесс, что особенно важно при большой загрузке, например, на серийных станках.

Механизированный привод обеспечивает еще одно немаловажное преимущество: постоянство зажимного усилия, за счет чего деталь не перекашивается и не вылетает при любых оборотах.

а — трехкулачковый патрон; б — четырехкулачковый патрон.

3-кулачковый патрон для токарного станка может быть спиральным и реечным. Спиральные конструкции появились одними из первых и применяются более 100 лет благодаря простоте и надежности.

К их достоинствам относится широкий диапазон хода фиксаторов, возможность зажима некруглых деталей и хороший КПД. Среди минусов: быстрый износ, при котом пропадает точность центрирующего механизма.

К быстрому выходу из строя приводит использование непрочной улитки, попадание грязи и металлической стружки в зазоры.

Поводковый патрон

Двухкулачковые поводковые патроны нормализованы ( МН 4051 – 62), они могут иметь плавающий ( подпружиненный) центр.

Быстро вращающийся поводковый патрон с хомутиком в-некоторых случаях может быть причиной травмы.

| Защитный кожух, используемый при работе с поводковым патроном. |

Быстро вращающийся поводковый патрон с хомутиком является источником повышенной опасности и может быть причиной травмы.

Пневматический рычажный поводковый патрон применяется для закрепления и вращения заготовок, установленных в центрах.

Пневматический рычажный поводковый патрон применяется для закрепления и вращения заготовок, установленных в центрах.

Обычный универсальный поводковый патрон изображен на фиг. Под действием сил резания обрабатываемая деталь поворачивается по направлению хода часовой стрелки и кулачки прочно заклинивают деталь. С возрастанием крутящего момента заклинивание, а следовательно, и сила зажима увеличиваются.

| Двухкулачковый поводковый патрон с эксцентриковыми сменными кулачками автоматического действия.| Патроны поводковые двухкулачковые и утопающие центры ( размеры в мм. |

Такие поводковые патроны в зависимости от их диаметра могут вмещать грузы общей массой от 3 до 6 кг. Тогда, например, при m – 3 кг, г 45 мм, п – 500, 1000, 2000 об / мин центробежная сила, прижимающая кулачки к заготовке, соответственно будет Рц 34, 138, 552 кгс.

Переналаживаемый поводковый патрон конструкции Одесского завода прецизионных станков. Переналадка патрона осуществляется перемещением планок 2 относительно втулок 3 к центру или от центра патрона. Положение планок фиксируется шайбами 7 посредством винтов.

Переналаживаемый штырьковый поводковый патрон конструкции НИИПТМАШ ( г. Краматорск) предназначен для установки заготовок типа валов диаметров 80 – 240 мм. Заостренные штырьки могут переустанавливаться в корпусе 8 по различным окружностям в зависимости от диаметра заготовок. Сменные крышки 10, закрепляемые на корпусе 8, имеют соответствующие овальные отверстия, входящие в лыски штырьков 9, для предотвращения их от проворота. Штырьки 9 опираются сферическими концами на сферическую пяту 6, установленную на подпятнике 5, что обеспечивает самоустановку штырьков по торцу заготовки. Вылет плавающего центра 11 и регулировка силы пружины осуществляется вращением стакана 3 за предусмотренные для этой цели лыски. При установке заготовки в центрах вращающийся центр задней бабки поджимает заготовку в осевом направлении и штырьки врезаются в торец заготовки на одинаковую глубину независимо от неперпендикулярности торца заготовки относительно ее оси.

| Обработка детали на жестком и плавающем передних центрах. |

Применение поводкового патрона с хомутиком связано с рядом недостатков.

Применение поводковых патронов исключает надобность в пользований хомутиками, чем достигается экономия времени на установку и закрепление детали и устраняется возможность вибрации детали при ее обработке. В патронах типа А на плите 2 укреплены щеки 3, установленные на размер квадратного конца центровой оправки. В патронах типа Б устанавливаются ведущие кулачки 4 для зажима сырых деталей.

Применение поводкового патрона вместо обычного хомутика создает возможность для повышения жесткости установки обтачиваемых валов. Заготовка, заклиненная между двумя эксцентричными кулачками, представляет собой как бы одно целое с подвижной частью патрона. Однако наличие гарантированных зазоров в сопряжениях патрона ( не выбираемых при закреплении заготовки) значительно снижает жесткость всей системы в целом. За счет этих зазоров сохраняется сходство с шарнирной опорой, так как при этом остается возможность поворота заготовки на небольшой угол.

Центры

Исходя из размеров и формы заготовок, при их обработке используются центры разнообразных типов (рис. 1). Рабочий угол, образующий вершину центра – а), всегда равняется 60°. Конусные плоскости хвостовой 2 и рабочей 1 составляющих центра должны быть гладкими, без забоин. Любые шероховатости создают погрешности при обработке деталей.

Рис.1. Центры:

а – прямой; б – с обратным конусом; в – со срезанным конусом; г – сферический; д – с рифленой рабочей поверхностью; е – с твердосплавной рабочей поверхностью; 1 – рабочая часть; 2 — хвостовая часть; 3 – опорная часть

Сечение опоры 3 всегда меньше малого сечения конуса хвостовой составляющей 2. Эта особенность позволяет демонтировать центр путем выбивания из гнезда, не повреждая конусную плоскость хвостовой составляющей. На рисунке – б) показан центр, который используется при обработке деталей сечением до 4 мм. На них вместо центрирующих отверстий имеется наружный конус с углом вершины 60°.

Он заходит внутрь конуса центра, из-за этого его называют обратным. При необходимости подрезки торца детали используют центр, срезанный сзади, позиция – в). Его располагают в пиноли задней бабки станка.

Центр, имеющий рабочую составляющую со сферической поверхностью – г), используют при обработке детали, несоосной с вращением шпинделя станка.

Центр, у которого рифленая плоскость рабочей составляющей – д), применяют для обработки безповодкового патрона деталей, у которых большие центровые отверстия. В момент операции передний центр вращается вслед за заготовкой, представляя собой только опору.

Задний центр остается неподвижным, поэтому подвергается интенсивному износу. Это следствие потери твердости в результате повышенного нагрева.

Чтобы предотвратить износ, рабочую составляющую заднего центра выполняют из твердых сплавов – е). Обрабатывая заготовки на больших скоростях резания, при высоких нагрузках, применяют центры вращения сзади (рис. 2).

Рис. 2. Вращающийся центр:

1 – центр; 2 – роликовый подшипник; 3, 5 – шариковые подшипники; 4 – корпус

В хвостовую составляющую 4 этого центра в опорах качения 2, 3, 5 установлена ось. На ее конце изготовлена рабочая составляющая 1. Это придает ей вращение вместе с обрабатываемой деталью.

Какие еще ГОСТы связаны с токарными патронами

На различные токарные детали для металлообрабатывающих станков разработаны собственные стандарты, которые закрепляют все необходимые параметры. Основные ГОСТы:

- ГОСТ 24351-80 Для самоцентрирующихся трех- и двухкулачковых клиновых и рычажно-клиновых элементов.

- Стандарт 3890-82 Для четырехкулачковых деталей с независимым перемещением кулачков» с указанием основных и присоединительных размеров.

- 14903-69 Для самоцентрирующихся двухкулачковых элементов.

- Госстандарт 2848-75 Конусы инструментов. Допуски. Методы и средства контроля.

- Госстандарт 12595 – 2003 – станки металлорежущие.

- Госстандарт 3889 – Фланцы к самоцентрирующимся патронам.

- Стандарт 12593-72 – размеры фланцев шпинделей

Вся данная техническая документация позволяет обобщить и классифицировать разновидности этих основных элементов токарной оснастки.

Трехкулачковые варианты с диаметром в 250 мм чаще всего используются в токарных станках, как на промышленном, так и на бытовом уровне. Поэтому стандарты их изготовления по всем параметрам должны четко соблюдаться.

Документ, регламентирующий самоцентрирующиеся спирально-реечные элементы, содержит подробные размеры, а также отдельные схемы и чертежи данной детали, по которым можно выявить соответствие заявленных данных. При малейшем нарушении параметров, указанных в ГОСТе, значительно снижается, качество рабочего процесса токарного станка.

Фланцы промежуточные к самоцентрирующим патронам ГОСТ 3889-80

Настоящий стандарт распространяется на промежуточные фланцы, предназначенные для установки на концы шпинделей металлорежущих станков самоцентрирующих патронов общего назначения.

Промежуточные фланцы (их называют еще План-шайбы) необходим для центрирования и крепления патронов с центрирующим пояском (ГОСТ 2675 тип 1) на любой из 4-х типов концов шпинделей токарных станков.

ГОСТ 3889-80 (DIN 6350) Фланцы должны изготавливаться исполнений:

- Исполнение 1 – устанавливаемое на резьбовые концы шпинделей по ГОСТ 16868;

- Исполнение 2 – устанавливаемое на фланцевые концы шпинделей по ГОСТ 12593 под поворотную шайбу;

- Исполнение 3 – устанавливаемое на фланцевые концы шпинделей по ГОСТ 12595 исполнения 1;

- Исполнение 4 – устанавливаемое на фланцевые концы шпинделей по ГОСТ 12595 исполнения 3.

ГОСТ 3889 Исполнение 1. Фланцы промежуточные на резьбовые концы шпинделей

ГОСТ 3889 Фланцы промежуточные на резьбовые концы шпинделей

ГОСТ 3889 Фланцы промежуточные на резьбовые концы шпинделей

Для того, чтобы на переднем конце шпинделя закрепить токарный патрон, необходимо изготовить или приобрести промежуточный (переходной) фланец, который еще называют планшайбой.

Со стороны шпинделя промежуточный фланец должен навинчиваться на резьбу шпинделя d и очень точно надвигаться на центрирующий поясок – цилиндр диаметром Ø d1 и длиной l мм.

Со стороны токарного патрона промежуточный фланец должен иметь центрирующий поясок – ступеньку D4 для точной установки и центрирования токарного патрона на промежуточном фланце, а также иметь сквозные отверстия для крепления патрона. Очевидно, что для каждого типоразмера токарного патрона должен быть свой промежуточной фланец.

Допускается устанавливать на промежуточном фланце исполнения 1 запорное устройство против самоотвинчивания.

Процесс установки токарного патрона состоит из следующих этапов:

- Промежуточный фланец навинчивается на резьбу шпинделя до упора. Отверстие во фланце должно плотно садиться на поясок шпинделя

- Закручиваются винты запорного устройства против самоотвинчивания

- Проверяется биение центрирующего пояска на фланце (D1) и опорной торцевой поверхности со стороны патрона

- На центрирующий поясок (D1) устанавливается патрон и крепится болтами

- Проверяется радиальное и торцевое биение патрона

Пример: фланец промежуточный к токарному станку ТВ-4

Фланец промежуточный к токарному станку ТВ-4

Пример условного обозначения фланца исполнения 1, диаметром 100 мм:

Фланец 7081-0592 ГОСТ 3889-80

Пример условного обозначения фланца исполнения 1, диаметром 125 мм:

Фланец 7081-0593 ГОСТ 3889-80

Фланец промежуточный к токарному станку с резьбовым концом шпинделя

Фланец промежуточный к токарному станку с резьбовым концом шпинделя

ГОСТ 3889-80 Фланцы промежуточные под поворотную шайбу

ГОСТ 3889-80 Фланцы промежуточные под поворотную шайбу

ГОСТ 3889-80 Фланцы промежуточные к концам шпинделей типа А. Исполнение 1

ГОСТ 3889-80 Фланцы промежуточные к концам шпинделей типа А. Исполнение 1

ГЛАВА 7. ПРИСПОСОБЛЕНИЯ ДЛЯ ТОКАРНЫХ И

КРУГЛОШЛИФОВАЛЬНЫХ СТАНКОВ

Центры токарных и круглошлифовальных станков: — неподвижные нормальные ГОСТ 2573-79; — неподвижные специальные ГОСТ 2573-79; — вращающиеся нормальные ГОСТ 8742-75; — вращающие специальные; — плавающие специальные; — рифленые специальные ГОСТ 2575-79, ГОСТ 2576-79.

Рис. 67. Вращающиеся центры для центровых деталей.

Рис. 68. Вращающие центры для полых деталей.

Размеры центров для центровых и полых деталей, мм

| Конус Морзе | Серия | d | D | L | l | D 1 | l 1 |

| Не более | Не менее | ||||||

| 2 3 4 5 | Нормальная | 22 25 28 32 | 5 63 71 80 | 160 180 210 240 | 90 94 101 104 | 56 63 71 80 | 24 26 30 34 |

| 4 5 | Усиленная | 36 40 | 75 90 125 | 210 250 340 | 111 114 150 | 75 90 125 | 36 45 56 |

Рис. 69. Плавающий центр для станков с ЧПУ.

Рис. 70. Рифленый поводковый центр.

Рис. 71. Центр с поводковым устройством.

Рис. 72. Срезанный центр для обработки торцовых поверхностей деталей.

Рис. 73. Поводковый патрон с двумя эксцентриковыми кулачками (1 — груз; 2 — кулачок; 3, 4 — пружины; 5 — толкатель; 6 — распорная втулка; 7 — винт; 8 — фланец;9 — ведущий палец; 10 — корпус патрона).

Рис. 74. Схема точения заготовки методом продольной подачи с использованием поводкового патрона и хомутика.Точение методом продольной подачи осуществляется при помощи хомутика 1, который крепится на заготовке, и поводкового патрона 3, закрепляемого на шпинделе токарного станка. Заготовка 2 устанавливается в центрах.

Рис. 75. Схема определения усилия поджим заготовки со стороны задней бабки станка. Q

— усилие поджима заготовки со стороны задней бабки;

Рx,

и

Ру

— силы сопротивления резанию;

D

— диаметр заготовки;

L

— длина заготовки;

l

— вылет центра задней бабки;

a

— угол центра;

b

— угол между центром и вертикалью

.

Рис. 76. Трехкулачковый поводковый патрон (1 — кулачок; 2 — палец; 3, 12 — оси; 4 — корпус патрона; 5 — резьбовая пробка; 6 — пружина; 7 — конусная часть корпуса; 8 — плавающий центр; 9 — винт; 10 — груз; 11 — кожух; 13 — крышка; 14 — пружина).

ЖЕСТКИЕ ЦЕНТРОВЫЕ ОПРАВКИ

Рис. 77. Гладкая конусная оправка (1 — оправка; 2 — заготовка).

Рис. 78. Гладкая оправка со шпонкой.

Рис. 79. Цилиндрическая оправка под запрессовку.

Мрез — момент сил резания; Рх — сила сопротивления резанию; Мтр — момент трения на поверхности контакта; d — диаметр оправки; D — диаметр обрабатываемой заготовки; l — длина обрабатываемой заготовки.

Рис. 80. Конусная оправка (1 — оправка; 2 — заготовка).

Рис. 81 Гладкая центровая оправка(1 — оправка; 2 — фланец; 3 — заготовка; 4 — гайка; 5 — шайба).

Рис. 82. Оправка кулачковая шпиндельная. Q

— осевая сила на тяге;

D

— диаметр посадочный;

d

— диаметр кулачков;

d1

– диаметр тяги;

l

— длина оправки.

Рис. 83. Тонкостенная оправка с гидропластмассой (1 — рычаг; 2 — плунжер; 3 — гидропластмасса; 4 — заготовка; 5 — разжимная планка; 6 — тяга). Q

— сила на штоке цилиндра.

Рис. 84. Консольная оправка с тарельчатыми пружинами(1 — пакет тарельчатых пружин; 2 — заготовка). R

— радиус обрабатываемой поверхности заготовки;

Q

— осевая сила на штоке механизированного привода.

Рис. 85. Тонкостенная втулка для крепления заготовок. D

— диаметр установочной поверхности втулки;

h

— толщина тонкостенной части втулки;

T

— длина опорных поясков;

t

— толщина опорных поясков;

Smax

— максимальный зазор между втулкой и заготовкой;

lk

— длина контактного участка втулки;

lз

— длина заготовки;

Dз

— диаметр базовой поверхности заготовки;

d

— диаметр отверстия опорных поясков втулки.

Рис. 86. Универсальный двухкулачковый патрон.

а — общий вид патрона; б — схема механизма патрона. W

— сила зажима;

Mкр

— требуемый крутящий момент на ключе;

L

— длина рукоятки;

D

— диаметр зажимаемой детали;

l1

— длина направляющей части кулачка;

l2

— расстояние между осью зажимного винта и осью призмы;

a1

— угол призмы кулачка.

Рис. 87. Трехкулачковый самоцентрирующий патрон

(1 — корпус; 2 — диск; 3 — рейка; 4 — винт; 5 — накладной кулачок; 6 — коническое зубчатое колесо; 7 — крышка). Н

— ширина патрона;

D

— диаметр корпуса патрона.

Рис. 88. Схема клиноплунжерного токарного патрона (1 — корпус; 2 — плунжер; 3 — клин; 4 — шарик). Q

— усилие зажима одним плунжером;

W

— сила тяги привода;

a

— угол наклона конуса клина;

а

— толщина гильзы корпуса

.

Рис. 89. Универсальный трехкулачковый патрон с механизированным приводом(1 — корпус; 2 — кулачок; 3 — сухарь; 4 — винт; 5 — сменный кулачок; 6, 7 — втулки; 8 — тяга; а — паз во втулке 6; б — выступ кулачка 2). Q

— осевая сила на штоке механизированного привода;

W

— сипа зажима кулачка патрона.

Рис. 90. Универсальный четырехкулачковый патрон (1 — тяга; 2, 3, 4, 7 — втулки; 5 — ось рычага; 6, 10 — рычаги; 8 — плавающий шарик; 9 — кулачок; 11 — ось рычага). Применяют для установки и зажима деталей некруглой формы.

Рис. 91. Патрон с постоянным магнитом (1 — ключ; 2 — винт; 3 — втулка; 4 — гайка; 5, 7, 12 — пластины; 6 — постоянный магнит; 8 — корпус патрона; 9, 10 — вставки; 11 — верхняя плита; 13 — пробка; 14 — плита; 15 — промежуточная плита; 16, 17 — упоры).

Рис. 92. Патрон четырехкулачковый с независимым перемещением кулачков.

Существует два типа патронов: Тип А — для крепления на фланцевый конец шпинделя; Тип Б — для крепления на резьбовой конец шпинделя. На рисунке изображен патрон для крепления на фланцевый конец шпинделя: Исполнение

1

— с креплением на фланцевый конец шпинделя; Исполнение

2

— с креплением на фланцевый конец шпинделя под шайбу.

Рис. 93. Магнитный патрон ПТМ-250 (1 — адаптерная плита; 2 — подвижный блок; 4 — коническое колесо; 5 — корпус; 6 — ведомое колесо).

Рис. 94. Патрон самоцентрирующий рычажно-клиновой двухкулачковый.

Размеры патрона, мм

| D | D 1 | D 2 | L | B | d | d 1 | d 2 | d 3 | n | Ход кулачка |

| М12 | М08 | М08 | ||||||||

| М12 | М08 | М10 | ||||||||

| М20 | М10 | М12 | ||||||||

| М20 | М12 | М12 | ||||||||

| М20 | М12 | М16 | ||||||||

| М24 | М16 | М20 |

Рис. 95. Зажимное приспособление для обработки конического колеса-диска

(1 — фиксатор; 2 — внешняя мембрана тарельчатой формы; 3 — шток; 4 — внутренняя мембрана тарельчатой формы; 5 — обрабатываемое колесо; 6 — опорное колесо; 7 — оправка; 8 — шпонка; 9 — тарельчатая пружина; 10 — втулка).

При закреплении конического колеса-диска шток 3

перемещается в направлении действия силы зажима

Р

.

Рис. 96. Круглый электромагнитный патрон к токарному станку для крепления тонких плоских деталей (1 — металлический кожух; 2 — текстолитовый щит; 3 — лабиринтное кольцо; 4 — корпус; 5 — гайка; 6 — катушка; 7 — неподвижная гайка; 8 — контактные кольца; 9 — хомут; 10 — шпилька; 11 — щеткодержатели со щетками).

Рис. 97. Приспособления для крепления зубчатых колес при их обработке:

а — для обработки конических зубчатых колес (1 — шпиндель; 2 — упор); б — с жестким центрированием (1 — шайба; 2 — шпонка; 3 — зубчатое колесо; 4 — фланец; 5 — тяга); в — зажимное приспособление для колеса со ступицей (1 — зубчатое колесо; 2 — шток; 3 — цанга; 4 — винт); г — зажимное приспособление для крепления сателлита дифференциала (1 — шаблон; 2 — сателлит дифференциала; 3 — цанга; 4 — шток).

Рис. 98. Мембранный патрон (1 — мембрана; 2 — шток; 3 — зубчатое колесо; 4 — сепаратор; 5 — ролик; 6 — кулачок; 7 — палец; 8 — планка). а — схема расположения роликов; б — схема патрона с тремя клиновыми пальцами.

Рис. 99. Мембранный патрон для установки и зажима цилиндрических зубчатых колес(1 — корпус патрона; 2, 5, 8 — винты; 3, 4, 7 — втулки; 6 — шарик; 9 — планшайба; 10 — мембрана (диск); 11 — сферическая опора; 12 — сферическая шайба; 13 — сменный кулачок; 14 — резиновый стержень; 15 — ролик; 16 — кольцо; 17 — сектор; 18 — колодка). Мембранный патрон имеет пять кулачков для обеспечения высокой точности центрирования при шлифовании зубьев зубчатого колеса.

Рис. 100. Мембранный патрон

(1 — корпус мембранного патрона; 2 — тяга; 3 — мембрана; 4 — кулачок патрона; 5 — обрабатываемая деталь): а — деталь зажата в мембранном патроне; б — патрон в разжатом состоянии. W

— радиальная сила на одном кулачке мембранного патрона;

Q

— усилие на щитке;

d

— диаметр детали;

д

— расстояние от мембраны до середины кулачка.

Рис. 101. Патрон с кольцевыми мембранами:

а — кольцевая мембрана; б — схема механизма патрона с кольцевыми мембранами 1 – корпус; 2 — обрабатываемая деталь; 3 — втулка; 4 — пакет мембран; 5 — стержень). W

— сила тяги;

Q

— сила, действующая на обрабатываемую деталь;

b = 9…12°-

угол наклона мембраны в деформированном состоянии;

D1

— наружный диаметр мембраны;

d1

— диаметр отверстия в мембране;

t

— толщина мембраны.

Рис. 102. Цанговые патроны:

а — с втягиваемой цангой; б — с выдвижной цангой. Применяют для зажима калиброванных прутков разного профиля, обрабатываемых на револьверных станках и прутковых автоматах. N

— осевая сила;

Q

— радиальная сила, действующая на деталь;

Q1

— сила предварительного сжатия лепестков цанги; a = 30…40° — угол при вершине конуса цанги; j = 6…8° — угол трения;

l

— длина лепестка цанги от места ее задела до середины конуса цанги;

D

— наружный диаметр лепестков цанги;

s

— толщина изгибающегося лепестка цанги.

Классификация токарных патронов

Классификаций присутствует несколько видов: по числу кулачков, типу зажима, механизму фиксации, виду исполнения, классу точности.

По количеству кулачков в патроне

Кулачки отвечают за качество закрепления деталей. Они выполняются из качественного металла.

Двухкулачковые

Варианты закрепляют несимметричные детали, которые не подвергаются обработке. Но используются и для стандартизированных заготовок.

Четырёхкулачковые

4 х кулачковый патрон состоит из четверых узлов, которые функционируют независимо. Применяют для обработки прямоугольных и квадратных вариантов.

По типу зажима детали

Кулачки патронов разделяют на прямые и обратные. Практически не влияет на результативность. Подбирается в зависимости от типа входа патрона.

Зажим происходит внешний. Кулачки располагаются сверху и хватаются за деталь.

Обратные

Происходит зажим изнутри, с внутренней стороны. Обрабатываемый предмет выбирается полый, так чтоб была возможность зацепиться.

По механизму фиксации заготовки

Механизм фиксации — важная характеристика, определяющая качество работы.

Клиновые

Происходит закрепление при помощи трех кулачков на прямой площадке. Применяются клиновые вариации для оборудования с цифровым управлением.

Цанговые

Стандартных зажимов не присутствует. Их роль выполняют втулки с клещами (до шести штук). Использоваться могут на стандартных механических станках.

Рычажные

Обработка детали происходит путем передвигания механизма рычагом. Довольно затратный процесс, длительный. Используется для работы с особыми, сложными по фактуре деталями.

Сверлильные

Крепится детали в результате давления ключа. По принципу действия напоминает работу сверла, только в обратную сторону.

Термопатроны

Неординарный вид, который практически не используется в станках, произведенных в России. Для крепления производится нагревание отверстия, для вынимания тоже.

Гидропатроны

Механизм такой же, что и предыдущий, но используется не температура, а гидросфера. Жидкостная среда дополнительно гасит вибрации.

Самозажимные

Подобные варианты практичны. Конструкция включает в себя зажимы, которые плотно фиксируются на заготовке самостоятельно.

Классификация токарных патронов

Классификаций присутствует несколько видов: по числу кулачков, типу зажима, механизму фиксации, виду исполнения, классу точности.

По количеству кулачков в патроне

Кулачки отвечают за качество закрепления деталей. Они выполняются из качественного металла.

Двухкулачковые

Варианты закрепляют несимметричные детали, которые не подвергаются обработке. Но используются и для стандартизированных заготовок.

Четырёхкулачковые

4 х кулачковый патрон состоит из четверых узлов, которые функционируют независимо. Применяют для обработки прямоугольных и квадратных вариантов.

По типу зажима детали

Кулачки патронов разделяют на прямые и обратные. Практически не влияет на результативность. Подбирается в зависимости от типа входа патрона.

Зажим происходит внешний. Кулачки располагаются сверху и хватаются за деталь.

Обратные

Происходит зажим изнутри, с внутренней стороны. Обрабатываемый предмет выбирается полый, так чтоб была возможность зацепиться.

По механизму фиксации заготовки

Механизм фиксации — важная характеристика, определяющая качество работы.

Клиновые

Происходит закрепление при помощи трех кулачков на прямой площадке. Применяются клиновые вариации для оборудования с цифровым управлением.

Цанговые

Стандартных зажимов не присутствует. Их роль выполняют втулки с клещами (до шести штук). Использоваться могут на стандартных механических станках.

Рычажные

Обработка детали происходит путем передвигания механизма рычагом. Довольно затратный процесс, длительный. Используется для работы с особыми, сложными по фактуре деталями.

Сверлильные

Крепится детали в результате давления ключа. По принципу действия напоминает работу сверла, только в обратную сторону.

Термопатроны

Неординарный вид, который практически не используется в станках, произведенных в России. Для крепления производится нагревание отверстия, для вынимания тоже.

Гидропатроны

Механизм такой же, что и предыдущий, но используется не температура, а гидросфера. Жидкостная среда дополнительно гасит вибрации.

Самозажимные

Подобные варианты практичны. Конструкция включает в себя зажимы, которые плотно фиксируются на заготовке самостоятельно.