Перезвоним за 30 секунд.

ГОСТ Р ИСО 2553-2017 ГОСТ Р ИСО 6947-2017 ГОСТ Р ИСО 13920-2017 ГОСТ Р 55554-2013 ГОСТ Р ИСО 6520-1-2012 ГОСТ Р ИСО 14174-2010 ГОСТ Р ИСО 14175-2010 ГОСТ Р ЕН 13479-2010 ГОСТ Р ЕН 12074-2010 ГОСТ Р ИСО 2560-2009 ГОСТ Р 53689-2009 ГОСТ Р ИСО 3581-2009 ГОСТ Р ИСО 3580-2009 ГОСТ 10543-98 ГОСТ 19249-73 ГОСТ 21449-75 ГОСТ 5264-80 ГОСТ 9467-75 ГОСТ 21448-75 ГОСТ 23178-78 ГОСТ 15164-78 ГОСТ 14806-80 ГОСТ 16038-80 ГОСТ 9087-81 ГОСТ 25445-82 ГОСТ 26271-84 ГОСТ 26101-84 ГОСТ 27580-88 ГОСТ 28915-91 ГОСТ 2246-70 ГОСТ 5.917-71 ГОСТ 5.1215-72 ГОСТ 10051-75 ГОСТ 11533-75 ГОСТ 10052-75 ГОСТ 11534-75 ГОСТ 7871-75 ГОСТ 23518-79 ГОСТ 14776-79 ГОСТ 15878-79 ГОСТ 16037-80 ГОСТ 23949-80 ГОСТ 26467-85 ГОСТ 16130-90 ГОСТ 30430-96 ГОСТ 30242-97 ГОСТ 30482-97 ГОСТ Р 52222-2004 ГОСТ 28555-90 ГОСТ 30756-2001 ГОСТ 14771-76 ГОСТ 9466-75 ГОСТ 8713-79

- gost-5264-80.pdf (873.86 KiB)

ГОСТ 5264-80

ГОСТ 5264–80 Группа В05

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РУЧНАЯ ДУГОВАЯ СВАРКА. СОЕДИНЕНИЯ СВАРНЫЕ Основные типы, конструктивные элементы и размеры Manual arc welding. Welding joints. Main types, design elements and dimensions

МКС 25.160.40 ОКП 06 0200 0000

Дата введения 1981−07−01

Постановлением Государственного комитета СССР по стандартам от 24.07.80 N 3827 дата введения установлена с 01.07.81

Ограничение срока действия снято по протоколу N 5−94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС N 11−12−94)

ВЗАМЕН ГОСТ 5264–69

ИЗДАНИЕ (ноябрь 2009 г.) с Изменением N 1, утвержденным в январе 1989 г. (ИУС 4−89), Поправкой (ИУС 9−2009).

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной дуговой сваркой. Стандарт не распространяется на сварные соединения стальных трубопроводов по ГОСТ 16037–80.

2. Основные типы сварных соединений должны соответствовать указанным в табл.1.

3. Конструктивные элементы и их размеры должны соответствовать указанным в табл.2−54.

Таблица 1

| Тип соединения | Форма подготовленных кромок | Характер сварного шва | Форма поперечного сечения | Толщина сварива- емых деталей, мм | Условное обозна- чение соеди- нения | |

| подготовленных кромок | сварного шва | |||||

| Стыковое | С отбортовкой кромок | Односторонний | 1−4 | С1 | ||

| 1−12 | С28 | |||||

| С отбортовкой одной кромки | 1−4 | СЗ | ||||

| Без скоса кромок | С2 | |||||

| Односторонний на съемной подкладке | 1−4 | С4 | ||||

| Односторонний на остающейся подкладке | С5 | |||||

| Односторонний замковый | 1−4 | С6 | ||||

| Двусторонний | 2−5 | С7 | ||||

| Без скоса кромок с последующей строжкой | 6−12 | С42 | ||||

| Со скосом одной кромки | Односторонний | 3−60 | С8 | |||

| Односторонний на съемной подкладке | С9 | |||||

| Односторонний на остающейся подкладке | C10 | |||||

| Односторонний замковый | С11 | |||||

| Двусторонний | С12 | |||||

| С криволинейным скосом одной кромки | 15−100 | С13 | ||||

| С ломаным скосом одной кромки | С14 | |||||

| С двумя симметричными скосами одной кромки | 8−100 | С15 | ||||

| С двумя симметричными криволинейными скосами одной кромки | 30−120 | С16 | ||||

| С двумя несимметричными скосами одной кромки | 12−100 | С43 | ||||

| Со скосом кромок | Односторонний | 3−60 | С17 | |||

| Односторонний на съемной подкладке | C18 | |||||

| Односторонний на остающейся подкладке | 6−100 | С19 | ||||

| Односторонний замковый | 3−60 | С20 | ||||

| Двусторонний | С21 | |||||

| Со скосом кромок с последующей строжкой | 8−40 | С45 | ||||

| С криволинейным скосом кромок | 15−100 | С23 | ||||

| С ломаным скосом кромок | С24 | |||||

| С двумя симметричными скосами кромок | 8−120 | С25 | ||||

| С двумя симметричными криволинейными скосами кромок | 30−175 | С26 | ||||

| С двумя симметричными ломаными скосами кромок | 30−175 | С27 | ||||

| С двумя несимметричными скосами кромок | 12−120 | С39 | ||||

| С40 | ||||||

| Угловое | С отбортовкой одной кромки | Односторонний | 1−4 | У1 | ||

| 1−12 | У2 | |||||

| Без скоса кромок | 1−6 | У4 | ||||

| 1−30 | ||||||

| Двусторонний | 2−8 | У5 | ||||

| 2−30 | ||||||

| Со скосом одной кромки | Односторонний | 3−60 | У6 | |||

| Двусторонний | У7 | |||||

| С двумя симметричными скосами одной кромки | 8−100 | У8 | ||||

| Со скосом кромок | Односторонний | 3−60 | У9 | |||

| Двусторонний | У10 | |||||

| Тавровое | Без скоса кромок | Односторонний | 2−40 | T1 | ||

| Двусторонний | Т3 | |||||

| Со скосом одной кромки | Односторонний | 3−60 | Т6 | |||

| Двусторонний | Т7 | |||||

| С криволинейным скосом одной кромки | 15−100 | T2 | ||||

| С двумя симметичными скосами одной кромки | 8−100 | Т8 | ||||

| 12−100 | Т9 | |||||

| С двумя симметричными криволинейными скосами одной кромки | 30−120 | Т5 | ||||

| Нахлесточное | Без скоса кромок | Односторонний | 2−60 | H1 | ||

| Двусторонний | H2 | |||||

Таблица 2

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | , не более | ||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | |||

| С1 | От 1 до 2 | 0 | +0,5 | От до | От до | 2+3 |

| Св. 2 до 4 | +1,0 | |||||

______________ * Размер для справок.

Таблица 3

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | , не более | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | ||

| С28 | От 1 до 2 | От до | 0 | +1 | |

| Св. 2 до 6 | |||||

| Св. 6 до 9 | +2 | ||||

| Св. 9 до 12 | +3 | ||||

Таблица 4

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | , не более | ||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | |||

| С3 | От 1 до 2 | 0 | +0,5 | От до | От до | 2+3 |

| Св. 2 до 4 | +1,0 | |||||

_____________ * Размер для справок.

Таблица 5

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | , не более | |||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| С2 | От 1,0 до 1,5 | 0 | +0,5 | 6 | 1,0 | ±0,5 | |

| Св. 1,5 до 3,0 | 1 | ±1,0 | 7 | 1,5 | ±1,0 | ||

| Св. 3,0 до 4,0 | 2 | +1,0 -0,5 | 8 | 2,0 | |||

Таблица 6

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | , не более | , не более | |||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

| С4 | От 1,0 до 1,5 | 0 | +0,5 | 6 | 4 | 1,0 | ±0,5 | |

| Св. 1,5 до 3,0 | 1 | ±1,0 | 7 | 6 | 1,5 | ±1,0 | ||

| Св. 3,0 до 4,0 | 2 | +1,0 -0,5 | 8 | 2,0 | ||||

Таблица 7

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | , не более | |||||

| подготовленных кромок cвариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| С5 | От 1,0 до 1,5 | 0 | +0,5 | 6 | 1,0 | ±0,5 | |

| Св. 1,5 до 3,0 | 1 | ±1,0 | 7 | 1,5 | ±1,0 | ||

| Св. 3,0 до 4,0 | 2 | +1,0 -0,5 | 8 | 2,0 | |||

Таблица 8

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | , не более | |||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| С6 | От 1,0 до 1,5 | 0 | +0,5 | 6 | 1,0 | ±0,5 | |

| Св. 1,5 до 3,0 | 1 | ±1,0 | 7 | 1,5 | ±1,0 | ||

| Св. 3,0 до 4,0 | 2 | +1,0 -0,5 | 8 | 2,0 | |||

Таблица 9

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | , не более | ± 1 | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | |||

| С7 | 2 | 2 | ±1,0 | 8 | 1,5 | |

| Св. 2 до 4 | 9 | |||||

| Св. 4 до 5 | +1,5 -1,0 | 10 | 2,0 | |||

Таблица 10

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | ±1 | ±1 | , не более | , не более | |

| подготовленных кромок свариваемых деталей | сварного шва | |||||

| С42 | От 6 до 8 | 4 | 7 | 10 | 12 | |

| Св. 8 до 10 | 6 | 9 | 12 | 14 | ||

| Св. 10 до 12 | 8 | 11 | 14 | 16 | ||

Таблица 11

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | |||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |

| С8 | От 3 до 5 | 8 | ±2 | 0,5 | +1,5 -0,5 | |

| Св. 5 до 8 | 12 | |||||

| Св. 8 до 11 | 16 | |||||

| Св. 11 до 14 | 20 | |||||

| Св. 14 до 17 | 24 | ±3 | +2,0 -0,5 | |||

| Св. 17 до 20 | 28 | |||||

| Св. 20 до 24 | 32 | |||||

| Св. 24 до 28 | 35 | |||||

| Св. 28 до 32 | 38 | |||||

| Св. 32 до 36 | 41 | |||||

| Св. 36 до 40 | 44 | |||||

| Св. 40 до 44 | 49 | ±4 | ||||

| Св. 44 до 48 | 53 | |||||

| Св. 48 до 52 | 56 | |||||

| Св. 52 до 56 | 60 | |||||

| Св. 56 до 60 | 64 | |||||

Катет в сварочном соединении

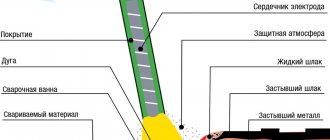

Швом называют зону сплавления 2 деталей. Здесь имеется усиление, образованное материалом электрода. Его называют наплавкой.

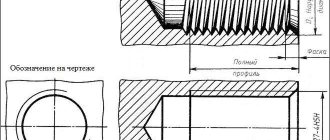

Для понимания того, что такое катет сварного шва, необходимо представить поперечный разрез углового соединения. На нем наплавка имеет форму равнобедренного треугольника с выпуклым или вогнутым основанием.

Боковые стороны являются прямыми и прилегают к поверхностям свариваемых деталей. Длина каждой из них – это катет углового шва.

Данный параметр характеризует:

- Прочность конструкции. С увеличением размеров усиления, а значит, и его катетов, возрастают объем наплавки и площадь ее прилегания к деталям. Соответственно, повышается стойкость соединения к нагрузкам.

- Качество шва. При соблюдении технологии оба катета равны. Невыполнение этого условия свидетельствует об отклонении дуги в сторону, в результате чего одна из заготовок удерживается слабо. По этой причине снижается прочность конструкции.

В серийном производстве требуется обеспечить необходимый минимальный катет, с тем чтобы не ослабить изделие и одновременно избежать перерасхода материалов и энергии. Это позволит снизить себестоимость продукции без ущерба для ее прочностных характеристик.

Правильная настройка аппарата для сварки

Режим работы определяется 3 параметрами:

- напряжением;

- силой тока;

- скоростью движения электрода.

Настройка аппарата состоит в подборе их оптимальных значений.

На это влияют следующие факторы:

- Толщина заготовок.

- Материал.

- Вид шва.

Параметры подбирают опытным путем, действуя в такой последовательности:

- Берут ненужный фрагмент из того же материала, что и заготовки, которые нужно приварить.

- Зачищают его шлифмашинкой до металлического блеска.

- Выставляют на аппарате напряжение в 15-20 В и сварочный ток в 100 А.

- Зажигают дугу и путем постепенного регулирования параметров добиваются стабильного горения с хорошей глубиной провара.

- Фиксируют оптимальные настройки письменно или посредством фотосъемки.

- Плавно уменьшают силу тока, пока дуга не погаснет. Записывают ампераж, при котором это произошло.

- Возвращают регулятор на 100 А, снова зажигают дугу и увеличивают силу тока до наибольшего значения. Его тоже фиксируют.

- Снижают напряжение на 0,5 В и тем же способом определяют минимальную и максимальную силу тока. Несколько раз повторяют это действие, с каждым разом уменьшая вольтаж.

- Возвращаются к оптимальным настройкам.

- В том же порядке определяют верхний и нижний пределы силы тока, несколько раз повышая напряжение с шагом в 0,5 В.

Рекомендуем к прочтению Как рассчитать прочность сварного шва

Пункты 6-10 инструкции позволяют определить крайние точки диапазона, в пределах которого можно регулировать аппарат перед работой с другими заготовками.

При настройке полуавтомата скорость подачи присадочного прутка подбирают в зависимости от силы тока: чем больше ампераж, тем быстрее должен поступать материал.

Разновидности швов и геометрия стыков

Соединяемые детали ориентируют одну относительно другой по-разному.

В зависимости от этого различают 3 вида швов:

- Стыковой. Детали расположены в одной плоскости, торцы их стенок упираются один в другой.

- Нахлесточный. Шов используют при том же расположении деталей, если их малая толщина (менее 8 мм) не позволяет применить стыковой вариант. Элементы накладывают один на другой с нахлестом в 2 мм и приваривают с обеих сторон вдоль кромки.

- Угловой. Его применяют в крестовидных, Г- и Т-образных стыках. Детали могут располагаться с отклонением от прямого угла, например крестообразное соединение вида «Х» вместо «+».

Рекомендуем к прочтению Особенности сварочного соединения внахлест

Различают лобовой и фланговый нахлесточные швы. Первый выполняют привариванием накладываемой детали вдоль торцевой кромки, второй – вдоль боковых по обеим сторонам.

Параметры сварных швов.

Кроме катета, геометрия сварного шва характеризуется еще рядом параметров.

Основными являются:

- Ширина. Максимальный размер по горизонтали.

- Высота. То же по вертикали.

- Выпуклость или вогнутость. Расстояние от поверхности деталей до наивысшей точки наплавки.

- Глубина провара. Расстояние по вертикали от поверхности деталей до нижней точки расплавленного металла.

Глубинную часть шва называют корнем. Он прилегает к нерасплавленному металлу. Проваривание корня – наиболее ответственный этап при соединении массивных заготовок. Швы в таких конструкциях делают в несколько подходов.

Сначала формируют корень, стараясь ровно и без дефектов приварить кромки электродом диаметром 3 мм. Затем более толстым набирают усиление необходимого объема.

Длина сварного шва.

Последствия неправильного вычисления катета

Ошибки приводят к следующим результатам:

- В меньшую сторону. Прочность шва не соответствует расчетной. При воздействии рабочей нагрузки соединение разрушается.

- В большую сторону. Нерационально используются материалы и энергия. Себестоимость изделия или конструкции неоправданно возрастает. Это особенно сказывается при серийном производстве. Годовые потери могут исчисляться сотнями тысяч рублей.

При разовом изготовлении малогабаритной конструкции, не подверженной большим нагрузкам, отклонения в ту или другую сторону некритичны. В этом случае катет шва можно подбирать приближенно.

Габаритное сооружение, находящееся под нагрузкой от большого собственного веса и тяжелых механизмов, требует иного подхода.

Катет и другие параметры сварных швов рассчитываются с большой точностью и в соответствии с требованиями ГОСТ. В противном случае конструкция может обрушиться.

Область применения

Тавровый сварной шов чаще всего можно встретить в высоких металлоконструкциях, где нужно создавать различные балки с перекрытиями, при сварке заграждений, создании корпусов и каркасов металлических изделий и так далее. В профессиональной деятельности он очень широко применяется. В бытовой сфере его не всегда можно встретить, так как из-за сложности создания его стараются избегать, хотя сварщик даже со средним опытом сможет сделать вполне качественное соединение. Часто тавровые швы делаются для усиления конструкции дополнительными планками, балками и прочими элементами, которые намного проще и легче закрепить именно перпендикулярно. Это может быть сделано как при первичной сборке металлоконструкции, так и при последующих ремонтах и ее дополнениях.

Влияние скорости и режима сварки

Существует зависимость конфигурации поперечного сечения шва от параметров процесса:

- С увеличением силы тока при неизменном напряжении возрастает температура, поэтому глубина провара становится большей. Но при избыточном ампераже возможно прожигание металла.

- Рост напряжения при постоянной силе тока приводит к увеличению катета. При избытке возможен непровар.

- При увеличении скорости движения электрода снижается температура нагрева металла. Уменьшаются ширина шва и глубина провара. При скорости свыше 50 м/ч недостаток температуры приводит к образованию дефектов, делающих шов непрочным.

- Вязкость материала электрода влияет на форму усиления. Чем она выше, тем более выпуклой становится наплавка.

Рекомендуем к прочтению Как проводится контроль качества сварных соединений

Режим сварки подбирают по заготовке с наименьшей толщиной, чтобы не прожечь ее.