ОСТ 1 03824-75 op. в

| Продолжение табл. 3 |

| 3.12. Ислытазшо на растяжение до разрушения подвергаются 5 % заделок канатов от партии, но не менее 2 шт* Расстояние между местами закрепления каната должно быть не менее 300 мм. Допускается проводить испытания на образцах длиной не менее 400 мм., шготовленных в одной партии с канатами любой длины. Условиям прочности заделки при испытании на растяжение до разрушения должны удовлетворять 100 % испытанных заделок канатов. 2.13. В случае разрушения хотя бы одного из испытываемых канатов или вытягивания каната из заделки при нагрузке, меньшей разрушающего усилия, указанного в табл. 3 настоящего стандарта., исшятанию подвергается удвоенное кош-патио ОщиНмлС колотой, Ирп mpmi/moiJdii.tH. р^утлгптик rtontapm.l* Ж?НЫТ«ШЙ вся партия оадеяашгмх канатов бракуется. 2.14. Заделки канатов должны быть пропитаны в течение 3-5 мин в пушечной смазке по ГОСТ 19537-83, нагретой до температуры 110-120 °С. Примечание. Капать!, обработанные до заделки смесью, состоящей из 50 % льняного масла по ГОСТ 5791-81 и 50 % лака ПФ-170 или ПФ-171 по ГОСТ 15907-70 с горячей сушкой, после заделки смазкой не пропитывать. При длительном хранении и поставке канатов россыпью заделки должны быть пропитаны в смазке. 2Д5. Защита от коррозии при зксхспувташт или хранении производится смазкой ША1ИМ-201 по ГОСТ 6267-74 в сроки, предусмотренные технической документацией, утвержденной в установленном порядке. Пример записи в технической документации заделки стальных канатов тала Заделка 1-ОСТ 1 03824-75 |

Способы заделки концов канатных строп

Канатные стропы — самый распространенный вид строп, используемый во всех отраслях промышленности как гибкий грузозахватный элемент. Канатные стропы хоть и являются наиболее универсальными, но немногие знают все многообразие форм их исполнения — от строп типа СКП (УСК1) и многоветвевых типа 4СК, до специальных видов канатных строп.

Базовыми для канатных строп являются два исполнения — строп канатный петлевой СКП (УСК1) и строп канатный кольцевой СКК (УСК2). Это наиболее простые виды строп, для их изготовления используется отрезок каната, концы которого соединяются одним из способов заделки. Для изготовления многоветвевых строп типа 1СК, 2СК, 3СК, 4СК используют дополнительные компоненты. Сам строп состоит из подвесного звена, непосредственно гибкого элемента и захватного устройства. Захватным устройством могут быть крюки различного типа и формы, а также съемные грузозахватные приспособления для проведения определенного вида работ.

В процессе изготовления строп используется много способов заделки концов каната, но основными уже длительное время являются заплетка и опрессовка втулкой. При формировании петли методом заплетки сначала свободный конец каната распускается, впоследствии пряди вплетаются в тело каната согласно технологии.

Число проколов каната каждой прядью при заплетке определяется в зависимости от диаметра каната согласно РД 10-33-93: диаметр до 15мм — не менее 4 проколов, от 15 до 28мм — не менее 5 проколов, от 28 до 60 мм — не менее 6 проколов. Последний прокол каждой прядью должен проводиться половинным числом ее проволок (половинным сечением пряди). После отрезки технологический припусков концы прядей заделываются таким образом, чтобы избежать разматывание проволоки и возможность получение травмы стропальщиком при работе со стропом. Заделка концов каната осуществляется вручную на станке для заплетки, для прокола каната большого диаметра используется станок с гидравлическим приводом иглы.

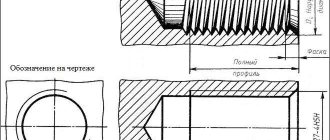

Заделка концов каната методом опрессовки требует дополнительного элемента — втулки алюминиевой или стальной. Заготовки втулок изготавливаются из алюминиевых трубок и имеют овальное сечение. Втулку надевают на ветвь каната, образующего петлю так, чтобы конец ветви выходил из втулки после опрессовки не менее чем на 2 мм. Заготовки помещают в пресс и сдавливают пуансоном до получения круглого сечения.

Для предотвращения преждевременного перетирания и излома каната при формировании петли используют коуш из оцинкованной стали. Коуш представляет собой изделие каплевидной формы с желобом на наружной стороне. Форма и глубина желоба коуша соответствует диаметру каната для которого он предназначен. Конец каната огибает коуш ложась в желоб и соединяется с основной ветвью одним из способов заделки.

Одним из наиболее простых способов заделки концов канатных строп является заделка с помощью винтовых зажимов. Количество зажимов определяют расчетом по нормам Госгортехнадзора, но их количество должно быть не менее трех. Шаг расположения зажимов должен быть не менее шести диаметров каната. Перемычка зажима всегда должна располагаться на стороне каната несущей нагрузку, U-образный болт зажима помещается на хвостовую часть каната. Нужно загнуть достаточно длинную часть каната, чтобы можно было разместить минимально необходимое число зажимов.

Совместно с винтовыми зажимами, для формирования петли на канатах малого диаметра (до 16мм) могут применяться специальные приспособлений — коуш-зажимы. Приспособление разработано для быстрого формирования концевого элемента и облегчает процесс заделки концов каната. Огибая коуш концы каната сходятся в основании приспособления, где стягиваются с помощью болтов.

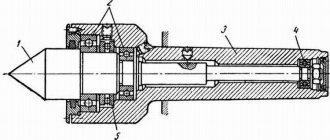

Наиболее надежными способами заделки концов каната являются заливные концевые крепления (вантовые соединения). Основная деталь вант — стакан, который имеет литую или точеную конструкцию. Канат для изготовления заливных необходимо подготовить: ниже предполагаемого конца заливного стакана его оплетают мягкой вязальной проволокой диаметром 1— 1,5 мм, после чего проволоку каната распускают. После первоначальной очистки проволоку травят в растворе соляной кислоты, промывают в кипящей воде с добавлением кальцинированной соды, иногда обезжиривают проволоку в других щелочных растворах. Заливной стакан очищают аналогичным образом и перед заливкой вместе с продетым канатом нагревают примерно до 250–300° С. Для заливки применяют чистый цинк а также сплавы алюминия, цинка, свинца, олова и сурьмы. В результате получается монолитное соединение, отличающееся высокой прочностью.

При изготовлении канатных строп могут применяться клиновые зажимы (гильзоклиновое соединение), которые позволяют проводить быструю сборку-разборку соединений. Соединение состоит из цилиндрической гильзы, внутри которой между анкеруемыми прядями каната помещают вкладыш-клин. Надежность клинового соединения определяется углом наклона клина и коэффициентом трения между канатом и элементами зажима.

Надежность и качество канатных строп напрямую зависит от комплектующих, которые использовались при его сборке. При заказе строп обязательно уточняйте способ заделки концов каната и его диаметр.

Из каких материалов изготавливают зажимы

из чего у тебя седло, странник, сделано?

К трем основным материалам, из которых изготавливаются зажимы для троса относятся (очень предсказуемо!): нержавейка, горячеоцинковка и мягкая сталь с цинковым покрытием. Рассматриваем на примере седла.

Нержавеющая сталь А2 и А4. Ваш выбор для применения на открытом воздухе и в неблагоприятных условиях. Коррозийная стойкость из коробки.

Горячеоцинкованная сталь. Смело берите, если хотите сэкономить. Использование в неблагоприятных средах ограничено, но за положенные нагрузки отвечает более чем. Коррозийная стойкость меньше, чем у нержавейки.

Мягкая оцинкованная сталь. По дешману, значит, по дешману. Не стойкий к коррозии материал (впрочем, оцинковку пальцем не сковырнешь). Если нужно что-то для быта, лучший вариант.

Однако помните о том, что при построении высоконагруженных конструкций нужно будет проверять место крепления хотя бы раз в три месяца на предмет полного съедания ржой. Хе-хе. Шутка.

ПРИЛОЖЕНИЕ (справочное). ПЕРЕЧЕНЬ КОДОВ ОКП КОУШЕЙ

ПРИЛОЖЕНИЕ 1 (справочное)

| Обозначение коуша () | Код ОКП коуша для эксплуатации при температуре | |

| до минус 40 °С | до минус 60 °С | |

| 10 | 31 7829 3101 | 31 7829 3125 |

| 12 | 31 7829 3102 | 31 7829 3126 |

| 15 | 31 7829 3103 | 31 7829 3127 |

| 20 | 31 7829 3104 | 31 7829 3128 |

| 25 | 31 7829 3105 | 31 7829 3129 |

| 30 | 31 7829 3106 | 31 7829 3131 |

| 34 | 31 7829 3107 | 31 7829 3132 |

| 40 | 31 7829 3108 | 31 7829 3133 |

| 45 | 31 7829 3109 | 31 7829 3134 |

| 56 | 31 7829 3111 | 31 7829 3135 |

| 63 | 31 7829 3112 | 31 7829 3136 |

| 75 | 31 7829 3113 | 31 7829 3137 |

| 85 | 31 7829 3114 | 31 7829 3138 |

| 95 | 31 7829 3115 | 31 7829 3139 |

| 105 | 31 7829 3116 | 31 7829 3141 |

| 120 | 31 7829 3117 | 31 7829 3142 |

| 130 | 31 7829 3118 | 31 7829 3143 |

| 140 | 31 7829 3119 | 31 7829 3144 |

| 160 | 31 7829 3121 | 31 7829 3145 |

| 180 | 31 7829 3122 | 31 7829 3146 |

| 200 | 31 7829 3123 | 31 7829 3147 |

| 220 | 31 7829 3124 | 31 7829 3148 |

ПРИЛОЖЕНИЕ (справочное). РАЗМЕРЫ КОУШЕЙ ДЛЯ СТАЛЬНЫХ ТРОСОВ ПО СТАНДАРТУ ИСО 2262

ПРИЛОЖЕНИЕ 2 (справочное)

мм

| Диаметр троса | |||||||

| 4 | 4,5 | 4,3 | 7 | 10 | 18 | 2,2 | 2,8 |

| 6 | 6,9 | 6,5 | 10,5 | 15 | 27 | 3,3 | 4,2 |

| 8 | 9,2 | 8,6 | 14 | 20 | 36 | 4,4 | 6,6 |

| 10 | 11,5 | 10,8 | 17,5 | 25 | 45 | 5,5 | 7 |

| 12 | 13,8 | 12,9 | 21 | 30 | 54 | 6,6 | 8,4 |

| 13 | 15 | 14 | 22,8 | 32,5 | 58,5 | 7,2 | 9,1 |

| 14 | 16,1 | 15,1 | 24,5 | 35 | 63 | 7,7 | 9,8 |

| 16 | 18,4 | 17,2 | 28 | 40 | 72 | 8,8 | 11,2 |

| 18 | 20,7 | 19,4 | 31,5 | 45 | 81 | 9,9 | 12,6 |

| 20 | 23 | 21,5 | 35 | 50 | 90 | 11 | 14 |

| 22 | 25,3 | 23,7 | 38,5 | 55 | 99 | 12,1 | 15,4 |

| 24 | 27,6 | 25,8 | 42 | 60 | 108 | 13,2 | 16,8 |

| 26 | 29,9 | 28 | 45,5 | 65 | 117 | 14,3 | 18,2 |

| 28 | 32,2 | 30,1 | 49 | 70 | 126 | 15,4 | 19,6 |

| 32 | 36,8 | 34,4 | 56 | 80 | 144 | 17,6 | 22,4 |

| 36 | 41,4 | 38,7 | 63 | 90 | 162 | 19,8 | 25,2 |

| 40 | 46 | 43 | 70 | 100 | 180 | 22 | 28 |

| 44 | 50,6 | 47,3 | 77 | 110 | 198 | 24,2 | 30,8 |

| 48 | 56,2 | 51,6 | 84 | 120 | 216 | 26,4 | 33,6 |

| 52 | 59,8 | 55,9 | 91 | 130 | 234 | 28,6 | 35,4 |

| 56 | 64,4 | 60,2 | 98 | 140 | 252 | 30,8 | 39,2 |

| 60 | 69 | 64,5 | 105 | 150 | 270 | 33 | 42 |

Электронный текст документа подготовлен АО «Кодекс» и сверен по: официальное издание М.: Стандартинформ, 2007

Варианты фиксации

Важно, чтобы огон был надежен, иначе коуш будет бесполезен. Для формирования петель применяются различные способы. При незначительных нагрузках допускается подготовка петли за счет хомута или трубки.

Важно правильно выбрать и установить коуш. Обязательно обращайте внимание на нагрузку и максимальное усилие на разрыв. Более прочными являются изделия с металлическими сердечниками. Также на надежность влияет разновидность свивки, которая может быть одинарной, двойной или тройной. Перед выбором определите поставленные задачи, чтобы быстрее найти подходящий вариант.

Плетение троса на коуш – проверенные способы

Само по себе это простое устройство не создаст прочного огона, нужно еще умело заплести трос. Если нагрузки ожидаются небольшие, то можно обойтись специальным зажимным хомутом или обычной расплющенной трубкой. Процесс создания петли выглядит следующим образом – в трубку пропускаете петлю так, чтобы с одного края выглядывал необходимый участок для коуша, а с другой стороны выходили оба конца троса. С этого края следует зажать трубку с тросом в тисках, пропустить в коуш металлическую рейку для удобства и закрутить трубку. Главное, не перестараться, чтобы не повредить сам трос.

Зажимной усиленный хомут позволит сделать огон еще быстрее, однако выглядит готовая конструкция не самым эстетичным образом, да и при работе с таким тросом вы будете цепляться за все, что попало. Куда более эстетично и крепко будет выглядеть заплетенный особым образом трос. Для этого нужно распустить трос на две части примерно на 30 см, с одинаковым количеством волокон в каждом части. Не забудьте надеть защитные перчатки, ведь металлическими волокнами так легко повредить руки. Если внутри оказался сердечник не из металлических волокон, его можно отрезать – нам он не нужен.

Полученные половинки примеряем к коушу – важно, чтобы они прилегали к нему плотно, и он не болтался после завершения плетения.

Вы можете закрепить их проволокой или пометить нужную длину, чтобы не потеряться, поскольку сделать правильно петлю таким способом получается редко у кого, а добившись результата, вам вряд ли захочется снова все переделывать. Две половинки нам нужно связать, скрестив их таким образом, чтобы волокна на основной части сплетались с распущенными волокнами. Обернув один раз вручную распущенную часть вокруг основной, отверткой или металлическим стержнем поддеваете волокна и проворачиваете их глубже, смешивая с волокнами основной части.