14Ноя

- By: Семантика

- Без рубрики

- Comment: 0

При строительстве объектов обязательно необходимо использовать расчеты, включающие подробные характеристики стройматериалов. В обратном случае на опору может быть возложена слишком большая, непосильная нагрузка, из-за чего произойдет разрушения. Сегодня поговорим о пределе прочности материала при разрыве и натяжении, расскажем, что это такое и как работать с этим показанием.

Каким образом производится испытание на прочность

Прочностные испытания на сопротивление разрыву проводятся на специальных испытательных стендах. В них неподвижно закрепляется один конец испытываемого образца, а к другому присоединяют крепление привода, электромеханического или гидравлического. Этот привод создает плавно увеличивающее усилие, действующее на разрыв образца, или же на его изгиб или скручивание.

Испытание на разрыв

Электронная система контроля фиксирует усилие растяжения и относительное удлинение, и другие виды деформации образца.

Виды пределов прочности

Предел прочности — один из главных механических параметров стали, равно как и любого другого конструкционного материала.

Эта величина используется при прочностных расчетах деталей и конструкций, судя по ней, решают, применим ли данный материал в конкретной сфере или нужно подбирать более прочный.

Различают следующие виды предела прочности при:

- сжатии — определяет способность материала сопротивляться давлению внешней силы;

- изгибе — влияет на гибкость деталей;

- кручении — показывает, насколько материал пригоден для нагруженных приводных валов, передающих крутящий момент;

- растяжении.

Виды испытаний прочности материалов

Научное название параметра, используемое в стандартах и других официальных документах — временное сопротивление разрыву.

Классы прочности и их обозначения

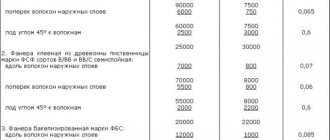

Все категории записаны в нормативных документах – ГОСТах, по ним все российские предприниматели изготавливают любой металлопрокат и прочие металлические изделия. Вот соответствие обозначения и параметра в таблице:

| Класс | Временное сопротивление, Н/мм2 |

| 265 | 430 |

| 295 | 430 |

| 315 | 450 |

| 325 | 450 |

| 345 | 490 |

| 355 | 490 |

| 375 | 510 |

| 390 | 510 |

| 440 | 590 |

Видим, что для некоторых классов остается одинаковыми показатели ПП, это объясняется тем, что при равных значениях у них может различаться текучесть или относительное удлинение. В зависимости от этого возможна различная максимальная толщина металлопроката.

Основные сведения

Испытание на срез воспроизводит условие нагружения таких деталей, как заклепки, «чистые» болты, шпонки, штифты и т.п. Методика расчета элементов, работающих на срез, в значительной мере опирается на теорию чистого сдвига.

Известно, что между пределом прочности на растяжение σпч и пределом прочности на срез τпч существует довольно устойчивое соотношение (например, для стали τпч = 0,6-0,8 σпч).

Обычные элементы, работающие в конструкциях на срез (болты, заклепки, шпонки), одновременно подвергаются действию и нормальных напряжений, возникающих по сечениям, испытывающим срез. Следовательно, материал таких элементов находится в более сложных условиях работы, чем чистый сдвиг.

Величина предела прочности при срезе имеет практическую ценность только в том случае, если нагружение образца будет близко к реальным условиям, поэтому испытания на срез в лабораториях чаще всего проводят при помощи специального приспособления (рис. 7.1), изготовленного из закаленной стали и осуществляющего двойной срез.

Рис. 7.1. Схема приспособления для испытания образцов на срез

Работа проводится на универсальной испытательной машине УММ-20 с использованием нескольких образцов круглого сечения различного диаметра d.

Стержень обмеряется и закладывается в отверстие проушины, причем диаметр его выбирается так, чтобы обеспечить плотное касание к стенкам отверстий. После разрушения образца силой Fср определяется его прочность на срез по удвоенной площади поперечного сечения 2А.

Предел прочности стали

На сегодняшний день сталь все еще является наиболее применяемым конструкционным материалом, понемногу уступая свои позиции различным пластмассам и композитным материалам. От корректного расчета пределов прочности металла зависит его долговечность, надежность и безопасность в эксплуатации.

Предел прочности стали зависит от ее марки и изменяется в пределах от 300 Мпа у обычной низкоуглеродистой конструкционной стали до 900 Мпа у специальных высоколегированных марок.

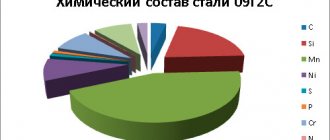

На значение параметра влияют:

- химический состав сплава;

- термические процедуры, способствующие упрочнению материалов: закалка, отпуск, отжиг и т.д.

Некоторые примеси снижают прочность, и от них стараются избавляться на этапе отливки и проката, другие, наоборот, повышают. Их специально добавляют в состав сплава.

Стали: допускаемые напряжения и механические свойства материалов

Допускаемые напряжения принимаем по нормам, систематизированных в виде таблиц, что удобнее для практического применения при проектировочных и проверочных прочностных расчетов.

Примечание. Условные обозначения термической обработки:

О — отжиг; Н — нормализация; У — улучшение; Ц — цементация; ТВЧ — закалка с нагревом т.в.ч.; В — закалка с охлаждением в воде; М — закалка с охлаждением в масле; НВ — твердость по Бринеллю. Число после М, В, Н или ТВЧ — среднее значение твердости по HRC.

*) Римскими цифрами обозначен вид нагрузки (см. таблицу 1): I — статическая; II — переменная, действующая от нуля до максимума и от максимума до нуля (пульсирующая), III — знакопеременная (симметричная).

Условный предел текучести

Кроме предела прочности, в инженерных расчетах широко применяется связанное с ним понятие-предел текучести, обозначаемый σт. Он равен величине напряжения сопротивления разрыву, которое необходимо создать в материале, для того, чтобы деформация продолжала расти без наращивания нагрузки. Это состояние материала непосредственно предшествует его разрушению.

На микроуровне при таких напряжениях начинают рваться межатомные связи в кристаллической решетке, а на оставшиеся связи увеличивается удельная нагрузка.

Общие сведения и характеристики сталей

С точки зрения конструктора, наибольшую важность для сплавов, работающих в обычных условиях, имеют физико-механические параметры стали. В отдельных случаях, когда изделию предстоит работать в условиях экстремально высоких или низких температур, высокого давления, повышенной влажности, под воздействием агрессивных сред — не меньшую важность приобретают и химические свойства стали. Как физико-механические, так и химические свойства сплавов во многом определяются их химическим составом.

Влияние содержание углерода на свойства сталей

По мере увеличения процентной доли углерода происходит снижение пластичности вещества с одновременным ростом прочности и твердости. Этот эффект наблюдается до приблизительно 1% доли, далее начинается снижение прочностных характеристик.

Повышение доли углерода также повышает порог хладоемкости, это используется при создании морозоустойчивых и криогенных марок.

Влияние углерода на механические свойства стали

Рост содержания С приводит к ухудшению литейных свойств, отрицательно влияет на способность материала к механической обработке.

Добавки марганца и кремния

Mn содержится в большинстве марок стали. Его применяют для вытеснения из расплава кислорода и серы. Рост содержания Mn до определенного предела (2%) улучшает такие параметры обрабатываемости, как ковкость и свариваемость. После этого предела дальнейшее увеличение содержания ведет к образованию трещин при термообработке.

Влияние кремния на свойства сталей

Si применяется в роли раскислителя, используемого при выплавке стальных сплавов и определяет тип стали. В спокойных высокоуглеродистых марках должно содержаться не более 0,6% кремния. Для полуспокойных марок этот предел еще ниже — 0,1 %.

При производстве ферритов кремний увеличивает их прочностные параметры, не понижая пластичности. Этот эффект сохраняется до порогового содержания в 0,4%.

Влияние легирующих добавок на свойства стали

В сочетании с Mn или Mo кремний способствует росту закаливаемости, а вместе с Сг и Ni повышает коррозионную устойчивость сплавов.

Азот и кислород в сплаве

Эти самые распространенные в земной атмосфере газы вредно влияют на прочностные свойства. Образуемые ими соединения в виде включений в кристаллическую структуру существенно снижают прочностные параметры и пластичность.

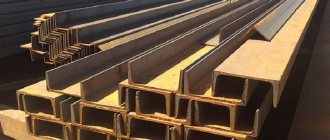

Теплоустойчивая качественная конструкционная сталь ГОСТ 20072-74

Нормативный документ: качественная конструкционная легированная сталь теплоустойчивая изготовляется согласно ГОСТ 20072-74.

Классификация теплоустойчивой стали

По видам обработки сталь подразделяют:

- горячекатаная;

- кованая;

- калиброванная;

- калиброванная шлифованная.

- без термической обработки;

- термически обработанная — Т;

- нагартованная — Н (для калиброванной стали).

- а — для горячей обработки давлением;

- б — для холодной механической обработки (обточки, строжки, фрезерования и другой обработки по всей поверхности);

- в — для холодного волочения (подкат).

Марки теплоустойчивой конструкционной стали

Марки стали: 12МХ, 12Х1МФ, 25Х1МФ, 25Х2М1Ф, 20Х1М1В1ТР, 20Х1М1В1БР, 20Х1МФ, 18Х3МВ, 20Х3МВФ, 15×5, 15Х5М, 15ХВФ, 12Х8ВФ.

Обозначение марок стали: наименование состоит из обозначения элементов и следующих за ними цифр, указывающих среднюю массовую долю легирующего элемента в целых единицах, кроме элементов, присутствующих в стали в малых количествах. Цифры перед буквенным обозначением указывают среднюю или максимальную массовую долю углерода и стали в сотых долях процента. Сталь, полученную методом электрошлакового переплава, обозначают через тире в конце наименования марки буквой — Ш.

Применение теплоустойчивой конструкционной стали

Изготовление деталей, работающих в нагруженном состоянии при температуре до 6000С в течение длительного времени.

Свариваемость: ограниченно или трудносвариваемая.

Вредные примеси

К ним в первую очередь относятся: фосфор,

который образуя раствор с ферритом, повышает хрупкость стали, особенно при пониженных температурах (хладноломкость) и снижает пластичность при повышенных;

сера,

делающая сталь красноломкой (склонной к образованию трещин при температуре 800 — 1000 С) вследствие образования легкоплавкого сернистого железа. Поэтому содержание серы и фосфора в стали ограничивается; так в углеродистой стали Ст 3 серы до 0,05 % и фосфора до 0,04 %.

Вредное влияние на механические свойства стали оказывает насыщение ее газами, которые могут попасть из атмосферы в металл, находящийся в расплавленном состоянии. Кислород действует подобно сере, но в более сильной степени и повышает хрупкость стали. Несвязанный азот также снижает качество стали. Водород хотя и удерживается в незначительном количестве (0,0007 %), но концентрируясь около включений в межкристаллических областях и располагаясь преимущественно по границам блоков, вызывает в микрообъемах высокие напряжения, что приводит к снижению сопротивления стали, хрупкому разрушению, снижению временного сопротивления и пластических свойств стали. Поэтому расплавленную сталь (например при сварке) необходимо защищать от воздействия атмосферы.

Допускаемые напряжения для углеродистых сталей обыкновенного качества в горячекатаном состоянии

табл.1

| Марка стали по ГОСТ 380 | Допускаемые напряжения, кгс/см2 | |||||||||||||

| При растяжении [ σ р ] | При изгибе [ σ из ] | При кручении [ τ кр ] | При срезе [ τ ср ] | При смятии [ σ см ] | ||||||||||

| I | II | III | I | II | III | I | II | III | I | II | III | I | II | |

| Ст 2 | 1150 | 800 | 600 | 1400 | 1000 | 800 | 850 | 650 | 500 | 700 | 500 | 400 | 1750 | 1200 |

| Ст 3 | 1250 | 900 | 700 | 1500 | 1100 | 850 | 950 | 650 | 500 | 750 | 500 | 400 | 1900 | 1350 |

| Ст 4 | 1400 | 950 | 750 | 1700 | 1200 | 950 | 1050 | 750 | 600 | 850 | 650 | 500 | 2100 | 1450 |

| Ст 5 | 1650 | 1150 | 900 | 2000 | 1400 | 1100 | 1250 | 900 | 700 | 1000 | 650 | 550 | 2500 | 1750 |

| Ст 6 | 1950 | 1400 | 1100 | 2300 | 1700 | 1350 | 1450 | 1050 | 800 | 1150 | 850 | 650 | 2900 | 2100 |

Легирующие добавки в составе сплавов

Это вещества, намеренно добавляемые в расплав для улучшения свойств сплава и доведения его параметров до требуемых. Одни из них добавляются в больших количествах (более процента), другие — в очень малых. Наиболее часто применяю следующие легирующие добавки:

- Хром. Применяется для повышения прокаливаемости и твердости. Доля — 0,8-0,2%.

- Бор. Улучшает хладноломкость и радиационную стойкость. Доля — 0,003%.

- Титан. Добавляется для улучшения структуры Cr-Mn сплавов. Доля — 0,1%.

- Молибден. Повышает прочностные характеристики и коррозионную стойкость, снижает хрупкость. Доля — 0,15-0,45%.

- Ванадий. Улучшает прочностные параметры и упругость. Доля — 0,1-0,3%.

- Никель. Способствует росту прочностных характеристик и прокаливаемости, однако при этом ведет к увеличению хрупкости. Этот эффект компенсируют одновременным добавлением молибдена.

Металлурги используют и более сложные комбинации легирующих добавок, добиваясь получения уникальных сочетаний физико-механических свойств стали. Стоимость таких марок в несколько раз (а то и десятков раз) превышает стоимость обычных низкоуглеродистых сталей. Применяются они для особо ответственных конструкций и узлов.

Замена стали 40Х на сталь 20Г2Р

Применение борсодержащих марок сталей – это современная общемировая тенденция. Ведущие заводы, выпускающие крепеж высоких классов прочности, используют именно эту сталь. В России – это сталь марки 20Г2Р (классы прочности 8.8, 10.9) и 30Г1Р (классы прочности 10.9, 12.9). В других странах, это 22В, 28В2 в Германия; 15В22, 10В21 в Японии. Отметим также, что высокопрочный крепеж, производимый для автомобильной промышленности, выпускается исключительно из борсодержащих марок стали.

Но для производства различных высокопрочных крепежных изделий используются и другие стали, такие как 35, 38ХА, 40Х. Однако существует возможность полноценной замены стали 40Х на сталь марки 20Г2Р. На сегодняшний день активно используется горячекатаный прокат из данной стали. В таблице указано содержание химических веществ стали марки 20Г2Р:

| Массовая доля элементов % | ТУ 14-1-5490 — поставщик ОАО «ОЭМК» | ТУ 14-105-695 — поставщик ОАО «Северсталь» |

| Углерод | 0,20-0,25 | 0,20-0,25 |

| Марганец | 0,90-1,30 | 0,90-1,30 |

| Алюминий | 0,020-0,050 | 0,020-0,050 |

| Бор | 0,002-0,005 | 0,002-0,005 |

| Хром | 0,15-0,30 | 0,15-0,30 |

| Кремний | Не более 0,17 | 0,07-0,17 |

| Сера | Не более 0,015 | Не более 0,015 |

| Фосфор | Не более 0,020 | Не более 0,020 |

| Азот | Не более 0,010 | Не более 0,011 |

Кроме того, на протяжении пятнадцати лет проводились опыты, подтверждающие множества преимуществ стали 20Г2Р, относительно стали марки 35. А именно:

- Снижение уровня появления дефектов. Это достигается благодаря высокой технологичности в процессе холодной высадки элементов крепежа;

- Свойства требуемого класса прочности (например, 8.8, 10.9, 12.9) проявляют большую стабильность при термообработке изделий. В отличие от стали марки 35, когда при термообработке болтов класса прочности 8.8 и 10.9 стабильность проявляет лишь класс 8.8. Эксперимент проводился для болтов М16.

Говоря о стали марки 20Г2Р следует отметить, что она обладает повышенной прокаливаемостью, что обеспечивает также стабильные механические свойства при ее закалке в воде. Высокая прокаливаемость достигается благодаря микролегированию бором и легированию марганцем. При этом стабильные свойства проявляются и при закалке в масле (касаемо изделий диаметром до М27). Подобная закалка снижает количество несоответствий по прямолинейности стержневых изделий длинномерной формы, например, болтов. Эта характеристика заведомо не обеспечивается сталью марки 35.

НИИ Автотранспортного машиностроения (НИИ АТМ) РД 37.012.027-90 «Борсодержащие стали для холодной объемной штамповки» также подтверждает преимущества стали 20Г2Р и стали 30Г1Р в сравнении с маркой 35. Одним из важнейших факторов является то, что эти стали обладают более высокой ударной вязкостью в момент эксплуатации при отрицательных температурах. Сравнение проводилось с трудно деформируемыми марками сталей 45, 40Х. Потребители довольно часто интересуются именно этим показателем.

Механические свойства болтов из стали 20Г2Р согласно ГОСТ 1759.4 «Болты, винты и шпильки. Механические свойства и методы испытаний» и РД 37.012.027-90 представлены в таблице далее:

Проверка сплава

Перед запуском в производство для изучения свойств металлического сплава, проводят испытания. На образцы металла воздействуют различными нагрузками до полной потери всех свойств.

- Статистическая нагрузка.

- Проверка на выносливость и усталость стали.

- Растягивание элемента.

- Тестирование на изгиб и кручение.

- Совместная выносливость на изгиб и растяжение.

Для этих целей применяют специальные станки и создают условия, максимально приближенные к режиму эксплуатации будущей конструкции.

Проведение испытаний

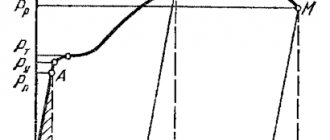

Для проведения испытаний на цилиндрический образец сечением в двадцать миллиметров и расчетной длиной в десять миллиметров применяют нагрузку на растяжение. Сам образец имеет длину более десяти миллиметров, чтобы была возможность надежно его захватить, а на нем отмечена длина в десять миллиметров и именно она называется расчетной. Силу растяжения увеличивают и замеряют растущее удлинение образца. Для наглядности данные наносят на график. Он носит название диаграммы условного растяжения.

Читать также: Плавим серебро в домашних условиях

При небольшой нагрузке образец удлиняется пропорционально. Когда сила растяжения достаточно увеличится, то будет достигнут предел пропорциональности. После прохождения этого предела начинается непропорциональное удлинение материала при равномерном изменении силы растяжения. Затем достигается предел, после прохождения которого образец не может возвратиться к первоначальной длине. При прохождении этого значения, изменение испытываемой детали происходит без увеличения силы растяжения. Например, для стального прута Ст. 3 эта величина равна 2450 кг на один квадратный сантиметр.

Невыраженная точка текучести

Если при постоянной силе воздействия, материал способен длительное время самостоятельно деформироваться, то его называют идеально пластическим.

При испытаниях часто бывает, что площадка текучести нечетка определена, тогда вводят определение условного предела текучести. Это означает, что сила, действующая на металл, вызвала деформацию или остаточное изменение около 0.2%. Значение остаточного изменения зависит от пластичности металла.

Чем металл пластичнее, тем выше значение остаточной деформации. Типичными сплавами, в которых нечетко выражена такая деформация, являются медь, латунь, алюминий, стали с малым содержанием углерода. Образцы этих сплавов называют уплотняющимися.

Когда металл начинает «течь» то, как демонстрируют опыты и исследования, в нём происходят сильные изменения в кристаллической решетке. На её поверхности появляются линии сдвига и слои кристаллов значительно сдвигаются.

После того как металл самопроизвольно растянулся, он переходит в следующее состояние и опять приобретает способность сопротивления. Затем сплав достигает своего предела прочности и на детали четко проявляется наиболее слабый участок, на котором происходит резкое сужение образца.

Площадь поперечного сечения становится меньше и в этом месте происходит разрыв и разрушение. Величина силы растяжения в этот момент падает вместе со значением напряжения и деталь рвётся.

Высокопрочные сплавы выдерживают нагрузку до 17500 килограмм на сантиметр квадратный. Предел прочности стали СТ.3 находится в пределах 4−5 тыс. килограммов на сантиметр квадратный.

Характеристика пластичности

Пластичность материала является важным параметром, который должен учитываться при проектировании конструкций. Пластичность определяется двумя показателями:

- остаточным удлинением;

- сужением при разрыве.

Остаточное удлинение вычисляют путем замера общей длины детали после того, как она разорвалась. Она состоит из суммы длин каждой половины образца. Затем в процентах определяют отношение к первоначальной условной длине. Чем прочнее металлический сплав, тем меньше значение относительного удлинения.

Остаточное сужение — это отношение в процентах самого узкого места разрыва к изначальной площади сечения исследуемого прута.

Показатель хрупкости

Самым хрупким металлическим сплавом считается инструментальная сталь и чугун. Хрупкость — это свойство обратное пластичности, и оно несколько условно, поскольку сильно зависит от внешних условий.

Такими условиями могут являться:

- Температура окружающей среды. Чем ниже температура, тем хрупче становится изделие.

- Скорость изменения прилагаемого усилия.

- Влажность окружающей среды и другие параметры.

При изменении внешних условий, один и тот же материал ведет себя по-разному. Если чугунную болванку зажать со всех сторон, то она не разбивается даже при значительных нагрузках. А, например, когда на стальном пруте есть проточки, то деталь становиться очень хрупкой.

Поэтому на практике применяют не понятие предела хрупкости, а определяют состояние образца как хрупкое или довольно пластичное.

Прочность материала

Это механическое свойство заготовки и характеризуется способностью выдерживать нагрузки полностью не разрушаясь. Для испытываемого образца создают условия наиболее отражающие будущие условия эксплуатации и применяют разнообразные воздействия, постепенно увеличивая нагрузки. Повышение сил воздействия вызывают в образце пластические деформации. У пластичных материалов деформация происходит на одном, ярко выраженном участке, который называется шейка. Хрупкие материалы могут разрушаться на нескольких участках одновременно.

Сталь проходит испытание для точного выяснения различных свойств, чтобы получить ответ о возможности её использования в тех или иных условиях при строительстве и создании сложных конструкций.

Значения текучести различных марок сталей занесены в специальные Стандарты и Технические Условия. Предусмотрено четыре основных класса. Значение текучести изделий первого класса может доходить до 500 кг/см кв., второй класс отвечает требованиям к нагрузке до 3 тыс. кг/см кв., третий — до 4 тыс. кг/см кв. и четвертый класс выдерживает до 6 тыс. кг/см кв.

Предел прочности

— это то же, что и временное сопротивление материала. Но несмотря на то, что правильнее использовать термин

временное сопротивление

, понятие предел прочности лучше прижилось в технической разговорной речи. В то же время в нормативной документации, стандартах применяют термин «временное сопротивление».

Прочность

— это сопротивление материала деформации и разрушению, одно из основных

механических свойств

. Другими словами, прочность — это свойство материалов, не разрушаясь, воспринимать те или иные воздействия (нагрузки, температурные, магнитные и другие поля).

К характеристикам прочности при растяжении

относятся модуль нормальной упругости, предел пропорциональности, предел упругости, предел текучести и временное сопротивление (предел прочности).

Предел прочности

— это максимальное механическое напряжение, выше которого происходит разрушение материала, подвергаемого деформации; предел прочности при растяжении обозначается σВ и измеряется в килограммах силы на квадратный сантиметр (кгс/см 2 ), а также указывается в мегапаскалях (МПа).

Различают:

- предел прочности при растяжении,

- предел прочности при сжатии,

- предел прочности при изгибе,

- предел прочности при кручении.

Предел кратковременной прочности (МПа)

определяется с помощью испытаний на растяжение, деформацию проводят до разрушения. С помощью испытаний на растяжение определяют временное сопротивление, удлинение, предел упругости и др.. Испытания на длительную прочность предназначены главным образом для оценки возможности использования материалов при высоких температурах (длительная прочность, ползучесть); в результате определяется σB/Zeit — предел ограниченной длительной прочности на заданный срок службы. [1]

Физику прочности

основал Галилей: обобщая свои опыты, он открыл (1638 г.), что при растяжении или сжатии нагрузка разрушения

P

для данного материала зависит только от площади поперечного сечения

F

. Так появилась новая физическая величина — напряжение

σ=P

/

F

— и физическая постоянная материала: напряжение разрушения [4].

Читать также: Схема зарядного устройства автомат для шуруповерта

Физика разрушения как фундаментальная наука о прочности металлов

возникла в конце 40-х годов XX века [5]; это было продиктовано острой необходимостью разработки научно обоснованных мер для предотвращения участившихся катастрофических разрушений машин и сооружений. Раньше в области прочности и разрушения изделий учитывалась только классическая механика, основанная на постулатах однородного упруго-пластического твёрдого тела, без учёта внутренней структуры металла. Физика разрушения учитывает также атомно-кристаллическое строение решётки металлов, наличие дефектов металлической решётки и законы взаимодействия этих дефектов с элементами внутренней структуры металла: границами зёрен, второй фазой, неметаллическими включениями и др.

Большое влияние на прочность материала

оказывает наличие ПАВ в окружающей среде, способных сильно адсорбироваться (влага, примеси); происходит уменьшение предела прочности.

К повышению прочности металла приводят целенаправленние изменения металлической структуры, в том числе — модифицирование сплава.

Учебный фильм о прочности металлов (СССР, год выпуска:

дорожно-механических дисциплин по учебной работе

____________Д.С-Г. Орусов _____________ И.М. Нармаева

Настоящие методические рекомендации к выполнению лабораторной работы по дисциплине «Техническая механика» предназначены для студентов Элистинского политехнического колледжа, обучающихся по специальностям 23.02.07 «Техническое обслуживание и ремонт двигателей, систем и агрегатов автомобилей», 20.02.02 «Защита в чрезвычайных ситуациях», 13.02.03 «Электрические станции, сети и системы».

Составитель: преподаватель ЭПТК Мальченко Л.Э.

- Цель работы

1. Ознакомиться с методом испытаний металлов на срез.

2. Изучить характер деформирования и причины разрушения образцов при испытании на срез.

3. Определить опытным путем предел прочности стали при срезе.

- Теоретическое обоснование

Многие элементы конструкций подвергаются не только деформациям растяжения или сжатия, но и деформациям среза (сдвига). К ним относятся такие элементы, как например, болт и заклёпка соответственно болтовых и заклёпочных соединений. Методика расчета этих элементов и деталей, работающих на срез, основывается на теории чистого сдвига. Чистым сдвигом называется такой вид плоского напряженного состояния, при котором по двум взаимно перпендикулярным площадкам действуют только касательные напряжения. Указанные площадки, ориентированные определенным образом, называют площадками чистого сдвига.

В этом случае σ1=-σ2=τ, а главные площадки (площадки, где отсутствуют касательные напряжения) составляют с площадками чистого сдвига угол 45°. Величину ΔS называют абсолютным сдвигом, а отношение ΔS/h≈γ -относительным сдвигом или углом сдвига. Подобно тому, как при растяжении- сжатии имеет место линейная зависимость σ и ε, при сдвиге наблюдается линейная зависимость между τ и γ, представляющая закон Гука при сдвиге: τ= Gγ, где G=Е/(1+μ) — модуль сдвига.

Детали, работающие на срез, находятся в более сложных условиях, чем элементы, испытывающие чистый сдвиг, т.к. срез при сдвиге сопровождается изгибом и смятием. При проверке прочности таких элементов (болтовые и заклёпочные соединения) на первый план выступают касательные напряжения. Определение величины допускаемого напряжения при сдвиге должно основываться на опытных данных.

В настоящей работе проводится испытание образца, находящегося в условиях, аналогичных с условиями работы болтов и заклёпок, где, помимо среза, эти элементы подвергаются изгибу и смятию.

Для проведения испытания применяется испытательная машина и приспособление, которое состоит из проушины и вилки с втулкой, куда вставляется опытный образец. Приспособление заканчивается хвостовиками с двух сторон для их захвата в испытательной машине:

Полученный при испытаниях график зависимости между напряжением τ и относительным сдвигом γ называется диаграммой сдвига. По внешнему виду эти диаграммы отличаются от диаграммы растяжения лишь тем, что не имеют участка с падением напряжения (нагрузки). Здесь, как и при растяжении материалов, имеется точка Рв, соответствующая пределу пропорциональности при сдвиге τпц. Это напряжение является границей справедливости закона Гука. Наклон прямой характеризует жесткость материала при сдвиге, а тангенс угла γ определяет модуль упругости при сдвиге G. Точка Рт соответствует пределу текучести при сдвиге τТ. Далее на диаграмме наблюдается значительный рост напряжений с ростом деформации сдвига. В точке Рк происходит разрушение образца, а соответствующее напряжение называется пределом прочности τпч или временным сопротивлением τвр. Определяется эта величина делением нагрузки (перерезывающей силы F — в данном случае максимального значения) на площадь поперечного сечения образца A с учётом количества плоскостей среза (в данном случае две плоскости):

Разрушение бруса при сдвиге происходит в виде среза, что соответствует на диаграмме участку РвРк. Таким образом, срез является конечной стадией разрушения при сдвиге. В связи с этим условие прочности при сдвиге можно заменить условием прочности на срез: τср= Qy/S≤[τср].

Между пределом прочности при сдвиге τпч и пределом прочности на растяжение существует определенное соотношение: τпч = (0,6-0,8)σпч — для стали.

Для проведения испытаний применяются стальные образцы круглого сечения диаметром 6-20 мм.

3. Порядок выполнения работы

1. Перед испытанием ознакомится с устройством испытательной машины и приспособлением для среза.

2. Измерить диаметр d0 образца штангенциркулем с точностью до 0,1 мм и зарисовать его.

3. Вставить образец в отверстие приспособления для среза. Пустить машину в работу. В процессе нагружения образец испытывает срез по двум плоскостям от усилия, направленного перпендикулярно к оси образца. Зафиксировать по шкале силоизмерителя величину нагрузки, при которой образец разрушится. Максимальное значение усилия считается разрушающей нагрузкой.

4. Установить ручку «режим работы» на панели управления пульта машины в положении «сброс» и опустить подвижные части машины. Выключить насосную установку и отключить машину от электрической сети.

5. Снять образец и рассмотреть характер его разрушения.

6. По зафиксированной разрушающей нагрузке Fмах и площади среза А0 определить предел прочности материала при срезе по формуле:

.

7. Зарисовать вид образцов до и после опыта. Отметить, что срез является сложной деформацией, при которой сдвиг сопровождается изгибом и смятием, указать признаки наличия изгиба и смятия.

8. Оформить отчёт о проделанной работе согласно приложению 1.

Контрольные вопросы:

- Что такое чистый сдвиг?

- Какие напряжения возникают при чистом сдвиге?

- Как записывается закон Гука при сдвиге?

- Виды соединений, в которых материал работает на срез?

- Какие виды деформаций возникают дополнительно при срезе?

- Каково соотношение между пределом прочности стали на разрыв и сдвиг?

Приложение 1.