Различают два вида отпускной хрупкости:

Отпускная хрупкость первого рода проявляется при отпуске в интервале температур 250-350 °С у всех сталей, независимо от их состава и скорости охлаждения после отпуска. Поэтому такую хрупкость называют необратимой. Устранить это явление невозможно. Поэтому интервал температур 250-350 °С при проведении отпуска следует избегать.

Отпускная хрупкость второго рода (обратимая) обнаруживается после отпуска при температурах выше 500 °С. Характерная особенность такой хрупкости заключается в том, что она проявляется в результате медленного охлаждения после отпуска. Обратимая отпускная хрупкость встречается только в некоторых легированных сталях, в составе которых находятся такие легирующие элементы, как хром, марганец, никель. Это явление возникает в интервале 500-600 °С и только в результате медленного охлаждения. Поэтому для подавления развития обратимой хрупкости охлаждение после выдержки с указанных температур следует проводить как можно с большей скоростью. Хороший эффект при снижении склонности к обратимой отпускной хрупкости достигается введением в состав стали 0,3 % молибдена и 1 % вольфрама.

Следует иметь в виду, что, устранив отпускную хрупкость за счет увеличения скорости охлаждения, можно вновь ее получить, если в дальнейшем деталь из этой стали будет эксплуатироваться при температурах 500-600 °С (почему эта хрупкость и получила название обратимой хрупкости).

Источник

Отпускная хрупкость металла

/ Статьи / Отпускная хрупкость металла

Большая часть известных сортов стали обладают отпускной хрупкостью – особым состоянием сплава, характеризующимся невысоким значением ударной вязкости. При нормальных условиях это свойство не способно оказывать влияние на прочие механические свойства материала.

На схеме представлено наглядное изображение зависимости температуры отпуска от значений ударной вязкости закаленной стали, которая характеризуется повышенной склонностью к нахождению в состоянии отпускной хрупкости. Большинство подобных материалов обладают двумя интервалами отпускной хрупкости. В процессе отпуска в диапазоне от 250oC до 400oC фиксируется необратимая хрупкость, а в интервале от 450oC до 650oC – обратимая.

Корреляция отпускной температуры и ударной вязкости

На схеме, расположенной ниже, представлена зависимость влияния значений отпускной температуры на ударную вязкость материала, обладающим определенной склонностью к отпускной хрупкости.

1- Процесс охлаждения осуществляют с большой скоростью,

2- Процесс охлаждения проводят постепенно, с небольшой скоростью.

Ударная вязкость различных типов стали по завершении отпуска в температурном интервале от 250oC до 400oC несколько ниже, чем во время отпуска при температурах меньших, чем 250oC.

Если при нагревании хрупкой стали, отпущенной в интервале от 250oC до 400oC, до температуры, превышающей 400oC, перевести ее в вязкое состояние, то процесс вторичного отпуска в интервале 250oC – 400oC не повлияет на значение ударной вязкости.

Сталь, пребывающая в состоянии отпускной хрупкости, обладает свойственным межкристаллитным изломом, локализованном на бывших зерновых границах. Подобная хрупкость является характерной для всех сталей, но в различной степени. Именно по этой причине средний отпуск сталей не принято использовать на практике, однако именно этот показатель способен обеспечить большое значение предела текучести.

Причины явления

Одной из главных причин такого явления, как необратимая отпускная хрупкость, можно назвать карбидообразование. Под этим термином подразумевают процесс, который происходит при разложении мартенсита: формирование карбидной пленки на зерновых границах.

Эти пленки сами по себе исчезают в ходе нагревания до высокой температуры, при этом вторичный нагрев до 250oC до 400oC не приводит к их возникновению вновь.

Кремний, присутствующий в составе некоторых сталей, способствует ингибированию процесса разложения мартенсита.

Ударная вязкость большинства из типов закаленных сталей после высокого отпуска в диапазоне температур от 450oC до 650oC может варьироваться в зависимости от того, насколько быстро протекает процесс охлаждения.

При постепенном остывании с температуры отпуска значение ударной вязкости большинства типов закаленных сталей становится ниже, по сравнению с тем значением, которое наблюдается по завершении быстрого охлаждения.

Появление отпускной хрупкости, наблюдаемой по причине медленного охлаждения при высоком отпуске, ликвидируется путем повторения высокого отпуска, однако, прибегая уже к скоростному охлаждению. Сократить ударную вязкость материала можно и повторно, при осуществлении очередного высокого отпуска, при этом скорость охлаждения должна быть несколько ниже, чем на предшествующей стадии.

Элементы, входящие в состав стали, играют значительную роль в степени восприимчивости материала к отпускной хрупкости. Последней благоприятствуют некоторые элементы, в число которых входят фосфор, марганец, воздействие хрома несколько слабее.

Хромсодержащая сталь, не имеющая в своем составе прочих добавок, является маловосприимчивой к отпускной хрупкости. Добавление к материалу марганца, никеля или кремния способствует резкому увеличению ее восприимчивости к отпускной хрупкости.

В частности, никель не способен самостоятельно вызывать отпускную хрупкость, однако, действуя в тандеме с хромом или марганцем, способствуют возникновению данного явления.

Добавки молибдена, вольфрама способствуют уменьшению склонности материала к проявлению отпускной хрупкости. Наибольшей эффективностью обладает именно молибден, даже в небольших количествах (около 0.2% по массе).

Теория «растворения-выделения»

Поскольку при создании конструкционных сталей прибегают к серьезным улучшениям, то обратимая отпускная хрупкость представляет собой довольно большую трудность, возникающей на пути у производителя. О причинах возникновения явления обратимой хрупкости существует целый ряд всевозможных теорий на данный счет.

Довольно долго огромное количество ученых следовало предположению о «растворении — выделении».

Согласно этой теории, ударная вязкость сокращается вследствие возникновения по зерновым границам каких-либо посторонних фаз, в число которых входят фосфиды, карбиды и прочие химические соединения.

После нагрева материала до температуры, соответствующей высокому отпуску, данные фазы начинают медленный переход в раствор, а постепенное охлаждение способствует выделению их из него, в результате чего сталь теряет свои прочностные характеристики.

Быстрое охлаждение материала с температуры отпуска позволяет предотвратить формирование новых фаз, способствующих уменьшению хрупкой прочности. Кроме того, теория «растворения — выделения» может объяснить и обратимый характер, который носит отпускная хрупкость.

Взаимодействие стали с некоторыми веществам ведет к растравливанию зерновых границ в структуре материала, которые пребывают в состоянии обратимой отпускной хрупкости. Невысокая устойчивость к некоторым химическим веществам этих самых зон является подтверждением того факта, что постепенное охлаждение от температуры высокого отпуска приводит к возникновению различных структурных изменений.

В частности, фиксируется сокращение ударной вязкости, однако значение иных механических характеристик, которые измеряются в условиях комнатной температуры, остается без изменений.

Подобные наблюдения могут быть объяснены тем, что ударная вязкость представляет собой характеристику, сильно зависящую от структуры материала, являющейся очень чувствительной к тому состоянию, в котором находятся границы зерен.

По мнению Л. М. Утевского, обратимая отпускная хрупкость сплавов обусловлена не образованием новых видов фаз, а изменением химического состава раствора, присутствующего в зонах рядом с зерновыми границами. Например, заполнение вышеупомянутых зон фосфором стимулирует снижение работы формирования расколов между зернами, что становится результатом развития отпускной хрупкости.

- Конструкционная сталь

- Инструментальная сталь

- Магнитная сталь

Отпуск сталей

Отпуск — это процесс термической обработки, заключающийся в нагреве закаленной стали до температур ниже точки Ас1, c целью получения равновесной структуры и заданного комплекса механических свойств.

После закалки сталь имеет структуру на основе мартенсита с тетрагональной искаженной кристаллической решеткой и остаточного аустенита, количество которого зависит от химического состава стали. При нагреве закаленной стали в ее структуре происходят фазовые превращения, которые можно показать в виде схемы.

Схема фазовых превращений при отпуске сталей

Низкий отпуск сталей

Низкий отпуск стали делают при температуре до 250°С. При этом процессе из мартенсита выделяется часть избыточного углерода с образованием мельчайших карбидных частиц (ε-карбидов). ε-карбиды выделяются в виде пластин или стержней и они когерентно связаны с решеткой мартенсита.

Распад остаточного аустенита при низком отпуске происходит по механизму бейнитного превращения: образуется гетерогенная смесь кристаллов низкоуглеродистого мартенсита и дисперсных карбидов.

Продуктом низкого отпуска является мартенсит отпуска, который отличается от мартенсита закалки меньшей концентрацией углерода и наличием в нем карбидов (ε-карбидов), которые когерентно связаны с решеткой мартенсита.

При температуре около 250°С начинается превращение карбида в цементит; при этом когерентность решеток α-твердого раствора мартенсита и карбидов нарушается.

Низкому отпуску подвергают инструментальные железоуглеродистые материалы (режущий и мерительный инструмент), а также стали, которые подвергались цементации, нитроцементации. Часто низкий отпуск делают для сталей после термообработки токами высокой частоты.

Средний отпуск

Средний отпуск проводится при температурах 350–400 °С. При этом из мартенсита выделяется весь избыточный углерод с образованием цементитных частиц. Тетрагональность (степень тетрагональности) решетки железа уменьшается, она становится кубической.

В результате вместо мартенсита остается феррит. Такая феррито-цементитная смесь называется трооститом отпуска, а процесс, приводящий к таким изменениям, среднетемпературным отпуском.

При среднем отпуске снижается плотность дислокаций и уменьшаются внутренние напряжения в стали.

Средний отпуск применяется при термообработке упругих деталей: рессор, пружин и др.

Высокий отпуск

Во время высокого отпуск (450-550°С и выше) в углеродистых сталях происходят изменения структуры, не связанные с фазовыми превращениями: изменяются форма, размер карбидов и структура феррита. С повышением температуры происходит коагуляция – укрупнение частиц цементита. Форма кристаллов постепенно становится сферической – этот процесс называется сфероидизацией.

Коагуляция и сфероидизация карбидов начинают происходить более интенсивно с температуры 400°С. Зерна феррита становятся крупными, и их форма приближается к равноосной. Феррито-карбидная смесь, которая образуется после отпуска при температуре 400–600 °С, называется сорбитом отпуска. При температуре, близкой к точке А1, образуется достаточно грубая феррито-цементитная смесь – перлит.

Высокий отпуск с температур 450-550°С применяется для большинства конструкционных сталей. Его широко используют при термообработке различных втулок, опор, крепежных изделий, работающих на растяжение-сжатие и других изделий, которые испытывают статические нагрузки.

Явление отпускной хрупкости

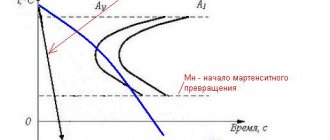

При отпуске некоторых сталей возможно протекание процессов, которые снижают ударную вязкость стали не меняя остальные механические свойства. Такое явление называется отпускной хрупкостью и наблюдается в температурных интервалах отпуска при 250–400ºС и 500–550ºС.

Первый вид хрупкости называется отпускной хрупкостью Ι рода и является необратимым, поэтому стоит избегать отпуска сталей при этих температурах. Данный вид присущ практически всем сталям, легированным хромом, магнием, никелем и их сочетанием, и обусловлен неоднородным выделением карбидов из мартенсита.

Второй вид отпускной хрупкости — отпускная хрупкость ΙΙ-го рода является обратимым. Отпускная хрупкость ΙΙ-го рода проявляется при медленном охлаждении легированной стали при температуре 500–550°С. Данная хрупкость может быть устранена повторным отпуском с большой скоростью охлаждения (в воде или масле).

В этом случае устраняется причина этой хрупкости – выделение карбидов, нитридов, фосфидов по границам бывших аустенитных зерен. Устранение отпускной хрупкости легированных сталей возможно введением в них малых добавок молибдена (0,2–0,3 %) или вольфрама (0,5–0,7 %).

Графически эти виды хрупкости выглядят, как показано на рисунке.

Проявление отпускной хрупкости в сталях при отпуске

Практически все стали подчиняются закону: повышение температуры отпуска — снижение прочностных характеристик и повышение пластических, как показано на рисунке ниже.

Влияние температуры отпуска на механические свойства стали

Такая закономерность не касается быстрорежущих инструментальных легированных карбидообразующими элементами сталей.

Отпуск быстрорежущих инструментальных сталей

Основными легирующими элементами быстрорежущих сталей (Р18, Р6М5 и др.) являются вольфрам, молибден, кобальт и ванадий — элементы, обеспечивающие теплостойкость и износостойкость при эксплуатации. Быстрорежущие стали относятся к карбидному (ледебуритному) классу. Под закалку эти стали нагревают до температуры выше 1200°С (Р18 до температуры 1270°С, Р6М5 — до 1220°С).

Высокие температуры закалки необходимы для более полного растворения вторичных карбидов и получения аустенита высоколегированного хромом, молибденом, вольфрамом, ванадием. Это обеспечивает получение после закалки теплостойкого мартенсита. Даже при очень высоком нагреве растворяется только часть карбидов.

Для этих сталей характерно сохранение мелкого зерна при высоких температурах нагрева.

Железо и легирующие элементы «быстрорезов» имеют сильно отличающиеся свойства теплопроводности, поэтому при нагреве, для избежания трещин, следует делать температурные остановки. Обычно при 800 и 1050°С. При нагреве крупного инструмента первую выдержку делают при 600°С. Время выдержки составляет 5-20 мин.

Выдержка при температуре закалки должна обеспечить растворение карбидов в пределе их возможной растворимости. Охлаждение инструмента чаще всего делают в масле. Для уменьшения деформации применяют ступенчатую закалку в расплавах солей с температурой 400-500°С.

Структура «быстрорезов» после закалки состоит из высоколегированного мартенсита, содержащего 0,3-0,4%С, нерастворенных избыточных карбидов и остаточного аустенита. Чем выше температура закалки, тем ниже положение точек Мн, Мк и тем больше остаточного аустенита.

В стали Р18 присутствует примерно 25-30% остаточного аустенита, в стали Р6М5 — 28-34%. Для уменьшения аустенита можно сделать обработку холодом, но как правило этого не требуется.

После закалки следует отпуск при 550 — 570°С, вызывающий превращение остаточного аустенита в мартенсит и дисперсионное твердение за счет частичного распада мартенсита и выделения дисперсных карбидов легирующих элементов. Это сопровождается увеличением твердости (вторичная твердость).

В процессе выдержки при отпуске из остаточного аустенита выделяются карбиды, что уменьшает его легированность, и поэтому при последующем охлаждении он претерпевает мартенситное превращение (Мн~150°С). В процессе однократного отпуска только часть остаточного аустенита превращается в мартенсит. Чтобы весь аустенит перешел в мартенсит применяют двух и трехкратный отпуск.

Время выдержки обычно составляет 60 минут. При назначении режима нужно учитывать химические свойства элементов и периодичность выделения карбидов в зависимости от температуры. Например максимальная твердость стали Р6М5 получается за счет 3-х стадийного отпуска. Первый отпуск при температуре 350°С, последующие два при температуре 560-570°С.

При температуре 350°С выделяются частицы цементита, равномерно распределенные в стали. Это способствует однородному выделению и распределению спецкарбидов М6С при температуре 560-570°С.

Термообработка инструментальных сплавов

Практически для всех металлов справедливо утверждение: с повышением температуры отпуска снижается прочность и увеличивается пластичность. Исключение составляют только быстрорежущие стали, применяющиеся в производстве инструментов. Для обеспечения лучших характеристик теплостойкости и износостойкости их легируют карбидообразующими элементами: молибденом, кобальтом, вольфрамом и ванадием. А для закалки используют нагрев до температур свыше 1200 °C, что позволяет наиболее полно растворить образовавшиеся карбиды.

Теплопроводности самого железа и легирующих его элементов значительно различаются, поэтому для предотвращения деформации и растрескивания при нагреве следует выполнять температурные паузы. Это происходит при достижении 800 °C и 1050 °C, а для больших предметов первый интервал назначают при температуре 600 °C. Длительность остановки лежит в пределах от 5 до 20 минут, что позволяет обеспечить наилучшие условия для растворения карбидов. Охлаждение чаще всего проводят в масле.

Существенно уменьшить деформацию позволяет ступенчатая термообработка стали в расплавах солей, где закалка выполняется при температуре около 500 °C. Для увеличения твёрдости изделий далее следует двукратный отпуск при 570 °C. Длительность процесса составляет 1 час, а на его режим влияют химические свойства легирующих элементов и температура, определяющая скорость выделения карбидов.

Термическая обработка стали: нагревы и охлаждения

Операции термической обработки стали, основой которых является нагрев до некоторой температуры и выдержка при ней были рассмотрены ранее. К ним относятся: отпуск, обработка на твердый раствор и отжиг.

Далее рассмотрим операции термической обработки стали, которые включают как нагрев, так и регламентируемое охлаждение с различной интенсивностью – от охлаждения на спокойном воздухе до резкого охлаждения водой.

Нормализация стали

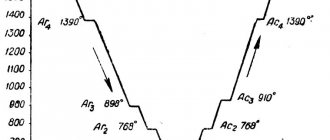

Нормализацией стали называют обработку стали на твердый раствор при температуре не менее, чем на 55 ºС выше верхней критической температуры с последующим охлаждением на воздухе. Температура нормализации зависит от содержания углерода в стали как это показано на рисунке. Целью нормализации обычно является улучшить зеренную структуру и, кроме того, немного упрочнить сталь.

Рисунок – Упрощенная диаграмма железо-углерод. Заштрихованная полоса – интервал нагрева стали для нормализации и закалки

При нормализации изделия располагают так, чтобы при охлаждении садки после нагрева воздух мог свободно циркулировать вокруг каждого изделия. Если потоки воздуха вокруг нагретых изделий затруднены, то операция термической обработки будет ближе к отжигу, чем к нормализации. Ускоренное охлаждение вентиляторами или сжатым воздухом может дать результат больше похожий на закалку.

Микроструктура, которая возникает при нормализации, является смесью феррита и перлита, обычно с низкими остаточными напряжениями и почти без коробления.

Некоторые изделия после нормализации подвергают отпуску, чтобы получить небольшое дополнительное умягчение стали, а также дополнительное снижение остаточных напряжений.

Однородная нормализованная структура обычно хорошо обрабатывается резанием.

Закалка стали

Чтобы получить более высокую прочность и твердость, чем при нормализации, необходимо применять такую скорость охлаждения стали от температуры аустенитизации, которая обеспечивала бы превращение аустенита в бейнит и мартенсит, а не в феррито-перлитную смесь. Такую операцию называют закалкой. Закалка заключается в аустенитизации стали при температурах, показанных на рисунке 1, а затем достаточно быстром охлаждении для того, чтобы феррит и перлит не успели образоваться.

Закалочные среды

Максимально достижимая твердость закаленной стали твердость зависит практически только от содержания углерода. Она достигается путем охлаждения со скоростью равной или выше критической скорости охлаждения для данного сплава. В качестве закалочной среды применяют воду, соляные растворы, масло, водо-полимерные растворы и, в некоторых случаях, инертные газы.

Закалка стали в воде и масле

Обычно при закалке стали применяют воду и солевые растворы. Там где это возможно применяется более дешевая вода. Однако закалка, например, высокоуглеродистых сталей, требует применения масла. При закалке стальных изделий сложной формы для минимизации коробления и растрескивания также часто применяют масло. Охлаждение сталей маслом почти всегда медленнее, чем водой.

Закалка стали в растворах органических полимеров

Некоторые органические полимеры при добавлении в воду дают ей закалочные свойства, схожие с теми, которыми обладает масло. Основное преимущество этих растворов заключается в том, что они отнимают тепло более медленно, чем вода, но без опасности возгорания, которая характерна для масла.

Недостатком полимерных растворов является то, что они требуют строгого контроля концентрации, температуры и перемешивания для достижения стабильных результатов закалки.

Степень жесткости закалки в соляных ваннах может изменяться в широких пределах и зависит от типа полимера, его концентрации, температуры ванны и интенсивности перемешивания раствора в ходе закалки.

Прерванная закалка стали

В некоторых случаях требуется закаливать сталь в воде или солевом растворе для получения высокой поверхностной твердости изделия. Однако охлаждение водой или солевым раствором до полной закалки стали может привести к короблению изделия или образованию закалочных трещин.

Если нет необходимости упрочнять сталь по всему поперечному сечению, то часто применяют так называемую прерванную закалку. По-английски ее еще называют «slack quenching», слабая или ослабленная закалка.

Прерванная закалка обычно включает закалку в воде в течение определенного времени, а затем изделие переносят в масляную ванну для завершения превращения.

Закалка углеродистых и низколегированных сталей всегда сопровождается отпуском.

Отпуск закаленной стали

Отпуском называется процесс нагрева закаленной стали до температуры ниже нижней критической температуры с последующим охлаждением до комнатной температуры.

Целью отпуска является снизить внутренние напряжения и уменьшить твердость и тем самым получить более высокую пластичность, чем в случае закаленных изделий без отпуска.

Отпуск немного модифицирует структуру мартенсита и это изменение используют для «регулировки» прочности, твердости, вязкости и других механических свойств до заданных величин.

Углеродистые и низколегированные стали отпускают в температурном интервале от 175 до 700 °С. Длительность выдержки может различаться от 30 минут до нескольких часов.

Более длинное время отпуска при данной температуре или более высокая температура при данной выдержке увеличивает степень умягчения стали.

При одной и той же температуре мартенсит снижает свою прочность и твердость более значительно, чем перлит, а скорость изменения свойств стали при отпуске зависит от ее химического состава.

Отпускная хрупкость стали

Некоторые легированные стали при отпуске при температуре ниже 595 °С могут страдать к отпускному охрупчиванию. Для таких сталей нахождения в интервале температур отпускной хрупкости стараются избежать или проходить его с высокой скоростью.

Режимы среднего (среднетемпературного) отпуска стали

Температуры среднетемпературного отпускного процесса – +350…+500°C. Этот вид т/о, применяемый в основном для пружин, рессор, штампов, обеспечивает значительные пределы выносливости и упругости, хорошую релаксационную стойкость. Получаемые структуры: троостит или тростомартенсит, твердость – 45-50 HRC.

Охлаждение в воде после нагрева до температур +400…+450°C применяется для пружин с целью появления на поверхности остаточных напряжений сжатия, повышающих прочностные характеристики металла.

Отпускная хрупкость стали

Отпуском металла называется технологический процесс термообработки закалённого стального сплава.

Он даёт возможность завершить фазовые превращения в микроструктуре (мартенсите), которая приобретает наиболее устойчивое состояние.

Дело в том, что в процессе закалки в металле возникают внутренние напряжения — осевые, радиальные, тангенциальные.

Чтобы устранить их негативные последствия такие как хрупкость и низкая пластичность, изделия нагревают в печах при различных температурах (от 250 °C до 650 °C), выдерживают заданное время (от 15 минут до 1,5 часа), а потом медленно охлаждают.

Комплекс этих мероприятий приводит к выделению лишнего углерода, перестройке и упорядочиванию структуры металла, устранению дефектов его кристаллического строения.

Обработанные материалы приобретают заданный комплекс механических свойств, среди которых основные — увеличение пластичности и снижение хрупкости при сохранении достаточного уровня прочности.

Виды отпуска стали

- Низкий.

- Средний.

- Высокий.

Понятие низкого отпуска.

Для снижения внутренних напряжений низкий отпуск стали обычно проводят нагреванием до 250 °C в течение от 1 до 2,5 часа.

Из металла в процессе диффузии выделяется часть излишков углерода, из них образуются карбидные частицы в виде пластин и стержней.

Неравновесная структура мартенсита закалки превращается в равновесный отпущенный мартенсит.

Этим достигается стабилизация размеров изделий, повышаются вязкость и прочность, а показатели твёрдости практически не изменяются.

Низкотемпературному отпуску подвергают железоуглеродистые и низколегированные стали для производства режущего и измерительного инструмента, который не испытывает динамических нагрузок. В основном его выполняют для сталей, закалённых токами высокой частоты, а также для сплавов, поверхность которых ранее насыщалась углеродом и азотом.

Особенности среднего отпуска.

Он проводится при температурах от 350 °C до 500 °C и обеспечивает высокую упругость и релаксационную стойкость.

Из стали выделяется весь избыточный углерод, а карбид переходит в цементит.

Мартенсит уже полностью разложился, а перестройка структуры металла (полигонизация) и её совершенствование (рекристаллизация) ещё не начались.

Новая комбинация называется троостомартенсит и характеризуется ускорением процессов диффузии. Кристаллическая решётка сплава при этом превращается в кубическую, а внутренние напряжения ещё больше уменьшаются.

Охлаждение металла осуществляют в воде, что тоже увеличивает предел выносливости. Среднетемпературный отпуск необходим при производстве упругих деталей: рессор, ударного инструмента и пружин.

Технология высокого отпуска.

При температурах свыше 500 °C в углеродистых сплавах происходят структурные преобразования, которые уже не относятся к фазовым превращениям.

Претерпевают изменения конфигурация и габариты частиц кристаллов, их зёрна укрупняются, а форма стремится к равноосной.

Комплексная термообработка, включающая закалку и высокий отпуск стали, в материаловедении называется улучшением, а кристаллическая структура металла после этого — сорбитом отпуска.

Она считается наиболее эффективной, так как достигается идеальное сочетание вязкости, пластичности и прочности сплава. Однако несколько снижается твёрдость, поэтому не приходится надеяться на улучшение износостойкости.

Продолжительность высокого отпуска варьируется в пределах от 1 до 6 часов и зависит от размеров зубчатых передач, опор, коленчатых валов, втулок, болтов и винтов, изготовленных из конструкционных и среднеуглеродистых сталей. Эти изделия в процессе эксплуатации воспринимают ударные нагрузки и работают на сжатие, растяжение и изгиб, а к их прочности, выносливости, текучести и ударной вязкости предъявляются особые требования.

Можно ли выполнить отпуск стали в домашних условиях?

Чаще все термообработка распространяется на различные простые детали, домашнюю утварь — ножи, вилки, металлические чашки, детали автомобилей и так далее. Однако домашняя металлургия обладает множеством ограничений, о которых простой человек может не знать. Рассмотрим основные проблемы, с которым может столкнуться человек во время отпуска стали в домашних условиях:

- Большинство домашних печей не могут выполнить нагрев до высоких температур. Поэтому в домашних условиях можно сделать только низкий или средний отпуск. Теоретически можно попытаться переоборудовать или «усилить» свою печь, чтобы повысить температуру нагрева, однако сделать это человеку без опыта будет сложно.

- Для проведения термической обработки необходимо использовать защитную среду (масло, щелочи, селитра). Но каждое вещество имеет свои температурные особенности. Простой пример: соединения на основе селитры могут взрываться при нагреве до высоких температур, что может быть опасно для жизни, здоровья домашнего металлурга.

- Выполнение отпуска без применения защитной среды может быть фатально для самого металла. Дело в том, что без использования защитной среды металл будет остывать быстро, что может повлиять на качестве стали (повышение хрупкости, образования изгибов, пластическая деформация, появление ржавчины).

- Также не стоит забывать о низкотемпературной хрупкости первого рода (от 250 до 300 градусов). В случае неправильного температурного режима из-за нее может серьезно пострадать качество металла вплоть до полного разрушения сплава.

Отпуск стали: виды и назначения

Отпуск — завершающая стадия термической обработки стали. Выполняется после закалки. От неё зависит качество и срок службы детали.

Задача заключается в том, чтобы нагреть стальную заготовку до температуры ниже уровня критической, после чего некоторый период времени значение выдерживается и медленно (либо быстро, в зависимости от специфики техпроцесса) выполнить отпуск до нужного показателя.

Выполняются следующие действия:

- Уменьшается или полностью устраняется возможное напряжение в стальной заготовке.

- Повышается показатель вязкости металла, до значения, требуемого условиями эксплуатации.

- Снижается твердость заготовки, это важно для ее обработки.

Основными процессами во время операции являются: распад мартенсита, последующая полигонизация, рекристаллизация.

Изделие подвергается нагреву в печи от 150-250 и до 370-650 ºC, значение контролируется плавно, резкие смены показателей недопустимы.

Низкий

Процедура проводится с учетом нагрева в печи до 150-250 ºC. Далее проводится продолжительная выдержка, учитывая значение температуры, завершающей стадией является охлаждение заготовки на открытом воздухе.

Когда осуществляется выдержка стальной заготовки, в установленном диапазоне температуры мартенсит принимает форму отпуска. Образовавшееся ранее напряжение в структуре будет снято, аустенит остаточного значения превратится в мартенсит аналогичной формы. Если этапы проведены правильно, достигается прочность детали, можно легко обрабатывать ее для получения требуемой формы и габаритов.

По завершении операции, металл сохраняет твердость, но в отдельных случаях, показатель увеличивается. Достигается результат благодаря распаду остаточного аустенита. Параллельно с сохранением твердости, локализуется хрупкость закалки.

Данный вид операции используется при изготовлении различных изделий, режущего инструмента, при условии, что обеспечивается высокая твердость конструкции. Благодаря трансформации мартенсита, обеспечивается стабилизация габаритов заготовки.

Это актуально при условии соблюдения параметров измерительного инструмента, в процессе изготовления которого используется инструментальная сталь. При изготовлении инструмента проводится именно данный вид операции.

Средний

Предусматривается соблюдение температуры 300-500 ºC. Твердость на последней стадии стремительно понижается, но увеличивается значение вязкости. Можно получить троостит отпуска, твердость металла повышается до значения 43 HRC.

Применяется в процессе изготовления пружин, рессор, специального технологического инструмента, для которого характерна высокая прочность, упругость.

При этом – твердость устанавливается на среднем уровне, это позволит осуществлять обработку заготовки, придание ей нужных характеристик.

Высокий

Выполняется с учетом температурного режима в 500-600 ºC. Главное назначение заключается в получении максимальной вязкости при оптимальном сочетании прочности, упругости структуры стали.

На практике, это применяется в процессе изготовления деталей, выполненных из конструкционных марок. В процессе выполнения работы они подвергаются воздействию высокого напряжения.

Это актуально при воздействии на структуру металла ударных нагрузок при отливке.

В ходе изготовления деталей, рассчитанных на использование различных типов механизмов, станков, принято использовать термообработку. Суть заключается в закалке заготовки с дальнейшим высоким отпуском.

Выполняется он с учетом сохранения температуры, благодаря чему обеспечивается получение сорбита, отличной пластичности и прочности металла. Процесс обработки носит название «улучшение характеристик металла».

Может предусматриваться и нагрев в металле. Его выполняют исключительно в печах, используемых на производстве при проведении иных способов обработки заготовки. Потребуется обеспечить равномерную температуру на протяжении всего этапа, осуществляя параллельно с этим точный контроль состояния металла.

Отпускная хрупкость

Параллельно с увеличением значения температуры отпуска, возрастает ударная вязкость, охлаждение не воздействует на характеристики. Для отдельных марок стали, характерно понижение указанного показателя, дефект носит название «отпускная хрупкость».

Отмечается два вида явления, каждое из которых выделяется спецификой формирования, последующим результатом. Обратите внимание на особенности каждого из них, от этого зависит разработка технологического процесса создания заготовки.

Отпускная хрупкость 1 рода

Возникает, когда область температур проходит значение 300 ºC. Это не связано параметрами охлаждения заготовки, на заключительном этапе обработки.

Подобное проявление вызвано разницей уровней превращения мартенсита в создаваемой заготовке.

Измеренное значение хрупкости необратимо, даже при нагреве этого элемента повторно, оно не будет проявляться, следовательно, структура сохраняется в стабильном состоянии.

Отпускная хрупкость 2 рода

Явление проявляется в структуре легированных марок стали, когда осуществляется медленное их охлаждение. Устанавливается температура 450-650 ºC. Когда при отливке заготовки имеет место высокий отпуск, по границам металла отмечается выделение дисперсных включений карбидов. При рассмотрении, приграничная зона объединяется, благодаря наличию легирующих компонентов.

Когда осуществляется плавное охлаждение, формируется диффузия, она проявляется острее к границам зерна. Части структуры в приграничной области обогащаются фосфором. Это проявление позволит понизить уровень ударной вязкости, а также прочность.

Отмечено как обратимый процесс, при вторичном нагреве, плавном охлаждении до нужного значения, если установлен опасный для показателей интервал, дефект имеет все шансы возникнуть заново.

Стали, имеющие склонность к формированию в структуре хрупкости данного рода, не могут нагреваться до 650 ºC.

Принимается решение провести отпуск того или иного вида, в зависимости от характеристик заготовки, эксплуатационных показателей, а также потребностей производственного процесса.

Важно соблюсти температуру, в дальнейшем осуществлять естественное охлаждение заготовки, что позволит добиться внушительного результата.

В процессе нет ничего сложного, если заблаговременно проработать карту технологических операций.

Какие технологии отпуска стали существуют

При закалке металлов образуется внутреннее напряжение. Если его не устранить, готовое изделие будет иметь высокий показатель хрупкости. Пластичность будет значительно ниже нормы. Для устранение этих проблем используется отпуск стали. Это один из нескольких процессов термической обработки металлов.

Что такое отпуск?

Отпуск металла — термический процесс, который применяется для всех закалённых деталей. Многие начинающие мастера не понимают, насколько для материала важна совокупность этапов термической обработки.

Термообработка металлов позволяет улучшить характеристики металлической детали. В ходе подобной обработки изменяется структура стали. Из-за этого ухудшаются или улучшаются отдельные свойства материала.

Такая термообработка позволяет снять внутреннее напряжение, образующееся после закалки стали. Если этого не сделать материал будет хрупким и не выдержит серьёзных нагрузок. Помимо снятия внутренних напряжений, этот процесс увеличивает твердость стали. Это важная особенность при изготовлении инструментов и деталей для промышленного оборудования.

Температурный режим выбирают в зависимости от того, какую марку материала будут обрабатывать. Исходя из этого металл можно охлаждать в разных растворах:

- в емкостях, заполненных расплавленной щелочью;

- в ваннах, заполненных селитрой;

- в емкостях с маслом или водой.

На производстве металлические детали охлаждают в печах. При этом на оборудование устанавливается система принудительной вентиляции. ОТПУСК СТАЛИ ПРОСТОЙ СПОСОБ

Виды

Температура отпуска стали считается самым главным параметром при проведении этого технологического процесса. Существует три вида термической обработки отпуском. Особенности проведения технологического процесса зависят от типа термообработки.

Термообработка инструментальных сплавов

Инструментальные сплавы или быстрорежущие металлы, использующиеся для изготовления износоустойчивых инструментов, обязательно подвергаются термообработке. При повышении температур у них не увеличивается показатель пластичности и не снижается прочность.

Чтобы улучшить характеристики инструментальных сплавов, в их состав добавляют легирующие присадки — вольфрам, молибден, ванадий или кобальт. Далее заготовки закаляются при температуре в 1200 градусов.

Отпуск считается одним из ключевых этапов термообработки. Он позволяет снять внутреннее напряжение, повысить прочность металла. Важно подобрать правильный температурный режим и скорость охлаждения заготовки. Для охлаждения применяются емкости с различными растворами.