Сорбит — закалка

Сорбит закалки в оптическом микроскопе выявляется отчетливее ( рис. 189), чем троостит закалки.

Сорбит закалки По сравнению с сорбитом отпуска имеет меньшую пластичность и вязкость.

| Сталь ( 0 5 % С после закалки с 840 С в масле. Структура. |

Сорбит закалки в оптическом микроскопе выявляется отчетливее ( рис. 203), чем троостит закалки.

Сорбит закалки и отпуска под оптическим микроскопом выявляется отчетливее, чем троостит, вследствие большей величины частиц цементита и феррита.

Сорбитом закалки называется смесь феррита с очень мелкими пластинками цементита ( фиг. Под электронным микроскопом пластинки цементита различаются хорошо ( фиг.

Различают также сорбит закалки и сорбит отпуска. Структура сорбита закалки пластинчатая, сорбита отпуска — зернистая.

Троостит и сорбит закалки имеют пластинчатое строение цементита, а троостит и сорбит отпуска — зернистое. Троостит закалки и отпуска состоит из чрезвычайно измельченных частиц цементита и феррита и Поэтому почти не выявляется под микроскопом. Вследствие повышенной травимости троостит при микроанализе выявляется в виде темных образований. Под электронным микроскопом отчетливо рассматривается пластинчатое строение тро-остита закалки.

| Микроструктура мартенсита закалки. х. 500.| Кристаллическая решетка мартенсита. |

Цементит в сорбите закалки имеет мелкопластинчатбе строение; твердость сорбита выше твердости перлита.

Структуры перлита, сорбита закалки и троостита закалки отличаются друг от друга только измельченностью пластинок цементита, по существу же они являются одним семейством пластинчатых структур перлита.

| Изменение размера зерна в процессе перекристаллизации. |

Сорбит бывает двух видов: сорбит закалки и сорбит отпуска. Сорбит закалки состоит из чередующихся пластинок феррита и цементита, но пластинки цементита в нем значительно-тоньше, чем в перлите. Сорбит тверже перлита, но обладает меньшей вязкостью. В сорбите отпуска частицы цементита имеют шарообразную форму. Троостит, так же как и сорбит, различается двух видов: троостит закалки и троостит отпуска. Троостит представляет механическую смесь пластинок феррита и цементита, но более тонких, чем в сорбите. Троостит обладает большей твердостью по сравнению с сорбитом, но меньшей вязкостью. В тро-остите отпуска цементит находится в виде шарообразных частиц.

И Гардин): и — сорбит закалки ( Х20 000) ( А.

Поэтому образующиеся продукты превращения — троостит и сорбит закалки — отличаются от равновесной структуры — перлита — более дисперсным строением: пластинки феррита и цементита и расстояние между ними меньше по сравнению с наблюдаемым для перлита.

Слабительное действие сорбитола (сорбита)

Отпуск сталей

Сорбитол обладает ярко выраженным слабительным действием, увеличивающимся пропорционально принятому количеству в организм. Рекомендуемая суточная доза — 30-40 граммов в день (определяется индивидуально). Дозы в пределах 30-50 (опред. индивидуально) граммов вызывают метеоризм. Дозы свыше 45-50 граммов (опред. индивидуально) приводят к сильному слабительному воздействию, сопровождаемому метеоризмом.

Сорбитол используется как лекарственное средство для борьбы с запорами в слабительных препаратах в виде шоколадок и конфет.

Сорбитол можно использовать в качестве слабительного при пероральном или в виде клизмы. Сорбит работает как слабительное, втягивая воду в толстую кишку, стимулируя движения кишечника.[источник не указан 73 дня

]

Отпущенный мартенсит

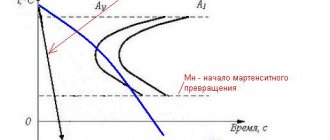

Мартенситное превращение в стали

Когда мартенсит извлекают из закалочной ванны, его называют свежезакаленным мартенситом. Данные по твердости на рисунке 4 как раз относятся к свежезакаленному мартенситу. Большая проблема этого «свежего» мартенсита в том, что, если содержание углерода составляет больше чем 0,2-0,3 %, то сталь в этом состоянии является очень хрупкой. Эту хрупкость можно убирают за счет некоторой потери твердости, если закаленную сталь слегка нагреть. Этот процесс называется отпуском.

Поэтому закаленные стали почти всегда подвергают отпуску для повышения вязкости стали. Полученный мартенсит называют отпущенным мартенситом. Повышенная температура отпуска позволяет атомам углерода, которые «захвачены» в ОЦТ структуру, немного подвигаться. Это движение атомов дает два эффекта: – дает возможность ОЦТ структуре измениться в ОЦК структуру; – дает возможность образовываться очень маленьким частицам карбидов.

Перлит вспученный

Отпуск стали

Перлитом также называется кислое вулканическое стекло с мелкой структурой, по которой оно раскалывается на мелкие шарики, имеющие иногда жемчужный блеск. Состав такого вспученного перлита, %: SiO2 65-75; Al2O3 10-15; Fe2O3 1,5-2,5; CaO 1,5-2,5; MgO 1,5-2,0. Перлит вспученный

содержит до 3-6% конституционной (связанной) воды. При быстром нагревании содержащаяся в этом перлите вода испаряется, вспучивая породу с увеличением объёма до 10-20 раз. Температура вспучивания 850-1200°C. Вспученный перлит имеет объёмную массу 70-600 кг/м3, что позволяет использовать его в качестве лёгкого заполнителя в теплоизоляционных изделиях.

Перлит вспученный находит применение прежде всего в строительстве: при изготовлении эффективной штукатурки, кирпича и блоков из искусственного перлитового камня (преимуществами которого являются малый вес и лёгкость обработки), в качестве звукоизоляционного наполнителя, утеплителя и т.д. Кроме того вспученный перлит применяют в сельском хозяйстве и не только.

Лит.:

Гуляев А.П. Металловедение. — М.: Металлургия, 1977. — УДК669.0(075.8)

Иванов В.Н. Словарь-справочник по литейному производству. – М.: Машиностроение, 1990. – 384 с.: ил. ISBN 5-217-00241-1

Циммерман Р., Гюнтер К. Металлургия и материаловедение. Справ изд. Пер. с нем. М.: Металлургия, 1982. 480 с.

См. также Железоуглеродистые сплавы и Изотермическое превращение аустенита.

Сорбит — отпуск

| Кривые влияния. |

Основные цветные металлы и сплавы

В результате отпуска при 600 С образуется сорбит отпуска, феррито-цементитная смесь более крупная, чем троостит. Твердость еще более снижается.

При высокотемпературном отпуске образуется структура, которая называется сорбит отпуска. Сорбит отпуска состоит из ферритной основы, пронизанной частичками цементита. Диаметр частиц цементита в сорбите составляет Ы0 — 5 мм.

При высокотемпературном отпуске образуется структура, которая называется сорбит отпуска. Сорбит отпуска состоит из ферритной основы, пронизанной частичками цементита. Диаметр частиц цементита в сорбите составляет 1 10 — 5 мм.

| Изменение размера зерна в процессе перекристаллизации. |

Сорбит бывает двух видов: сорбит закалки и сорбит отпуска. Сорбит закалки состоит из чередующихся пластинок феррита и цементита, но пластинки цементита в нем значительно-тоньше, чем в перлите. Сорбит тверже перлита, но обладает меньшей вязкостью. В сорбите отпуска частицы цементита имеют шарообразную форму. Троостит, так же как и сорбит, различается двух видов: троостит закалки и троостит отпуска. Троостит представляет механическую смесь пластинок феррита и цементита, но более тонких, чем в сорбите. Троостит обладает большей твердостью по сравнению с сорбитом, но меньшей вязкостью. В тро-остите отпуска цементит находится в виде шарообразных частиц.

| Длительная прочность литого корпуса стопорного клапана турбины ПТ-60 из стали 15Х1М1ФЛ. 1 — исходное состояние. 2 — металл корпуса стопорного клапана после 150 тыс. ч работы. |

С другой стороны, уменьшение протяженности субграниц и преобразование фраг-ментированного сорбита отпуска в бесструктурную феррито-кар-бидную смесь повышает длительную пластичность стали.

Для изготовления облегченных конструкций высокой прочности и получения структуры сорбита отпуска детали машин подвергают термической обработке в виде закалки и высокого отпуска ( улучшения) или поверхностной закалки нагреванием токами высокой частоты. Стали, применяемые в этих случаях, содержат от 0 30 до 0 65 % углерода. Для изготовления деталей небольшого сечения применяют углеродистые стали; для изготовления деталей больших сечений, ввиду малой прокаливаемое углеродистой стали, приходится применять ле — гированные стали.

Получающийся при высоком отпуске продукт распада мартенсита, называемый сорбитом отпуска С0) обладает максимальной для стали вязкостью, сочетающейся с удовлетворительными показателями прочности. Такой комплекс является идеальным для деталей машин, подвергающихся динамическим и циклическим нагрузкам. Благодаря этому преимуществу термическую обработку, сочетающую закалку и высокий отпуск, издавна называют улучшением.

При такой термической обработке, как правило, получается структура сорбита отпуска с достаточно хорошим комплексом механических свойств.

| Разрушение диска первой ступени ротора среднего давления турбины К-500-240 после 83 тыс. ч работы. |

Металлографическим исследованием разрушенного диска установлено, что микроструктура диска представляет собой сорбит отпуска как игольчатой ориентации, так и бесструктурной, т.е. имеет структуру, обычную для исходного состояния диска. При электронно-микроскопическом исследовании выявлена начальная стадия процессов возврата и рекристаллизации с появлением зародышей рекристаллизации, образовавшихся в результате коалесценции субзерен внутри бейнитных пластин и миграции субграниц. Таким образом, наблюдение структуры стали в просвечивающий электронный микроскоп показывает, что в металле протекали процессы, характерные для высокотемпературной ползучести.

В тех случаях, когда стабильная структура металла исследуемых труб представляет собой игольчатый сорбит отпуска и фер-рито-сорбит ( баллы 1 или 2 — 6 соответственно шкалы микроструктур ТУ 14 — 4 — 450 — 75), в качестве допускаемых напряжений можно использовать среднемарочные оценки долговечности.

При нагреве до 600 С происходит коагуляция карбидов и образуется структура сорбита отпуска. Структура сорбита состоит из феррита и мелких зерен цементита.

Можно ли выполнить отпуск стали в домашних условиях?

Чаще все термообработка распространяется на различные простые детали, домашнюю утварь — ножи, вилки, металлические чашки, детали автомобилей и так далее. Однако домашняя металлургия обладает множеством ограничений, о которых простой человек может не знать. Рассмотрим основные проблемы, с которым может столкнуться человек во время отпуска стали в домашних условиях:

- Большинство домашних печей не могут выполнить нагрев до высоких температур. Поэтому в домашних условиях можно сделать только низкий или средний отпуск. Теоретически можно попытаться переоборудовать или «усилить» свою печь, чтобы повысить температуру нагрева, однако сделать это человеку без опыта будет сложно.

- Для проведения термической обработки необходимо использовать защитную среду (масло, щелочи, селитра). Но каждое вещество имеет свои температурные особенности. Простой пример: соединения на основе селитры могут взрываться при нагреве до высоких температур, что может быть опасно для жизни, здоровья домашнего металлурга.

- Выполнение отпуска без применения защитной среды может быть фатально для самого металла. Дело в том, что без использования защитной среды металл будет остывать быстро, что может повлиять на качестве стали (повышение хрупкости, образования изгибов, пластическая деформация, появление ржавчины).

- Также не стоит забывать о низкотемпературной хрупкости первого рода (от 250 до 300 градусов). В случае неправильного температурного режима из-за нее может серьезно пострадать качество металла вплоть до полного разрушения сплава.

Структура — мартенсит

Структура мартенсита образуется при быстром охлаждении в результате перехода решетки твердого раствора у-железа ( аусте-нита) в решетку твердого раствора а-железа ( феррита) без выделения углерода из раствора. Переход у-железа в а-железо сопровождается изменением объемов кристаллических решеток, что вызывает появление внутренних, дополнительных напряжений. Мартенсит представляет собой пересыщенный раствор углерода в а-железе с искаженной кристаллической решеткой. Сплав со структурой мартенсита обладает большой твердостью и прочностью.

| Схема бейнитного превращения. |

Структура мартенсита после этих видов превращения различна.

Структура мартенсита в низко — и среднеуглеродистых сталях имеет форму реек ( реечный мартенсит), вытянутых в одном направлении. В высокоуглеродистых сталях мартенсит образует пластины, которые в плоскости шлифа имеют вид игл.

Структура мартенсита неустойчива: при нагреве выше 200 С мартенсит стремится перейти в более устойчивую структуру — троостит-сорбит и, наконец, при температуре выше 720 С — в самую устойчивую структуру — перлит.

Структура мартенсита представляет собой пластины в виде игл, ориентированных относительно старой фазы аустенита параллельно или под определенными углами.

Структура мартенсита в сварном соединении не опасна при сварке и в эксплуатации, если правильно выбран способ сварки, присадочный материал, пе нарушены оптимальные условия технологии изготовления сварного изделия, устранены концентраторы напряжения путем создания плавных переходов от шва к основному металлу или созданы благоприятные условия в сварном соединении, снижающие чувствительность к концентраторам напряжения: применение аустенитных присадок или поверхностная обработка путем наклепа. Сварное соединение ненадежно, если шов выполнен низколегированной проволокой, обеспечивающей мартенситно-ферритную структуру шва, или аустенитной проволокой типа Св — 06Х18Н9Т, Св — 13Х25Н18, Св — 08Х20Н10Г6 с малым запасом аустенитности. Такой шов имеет аустенитно-мартенситную структуру ( высокоуглероднстый мартенсит), обладает низкой пластичностью п ударной вязкостью и не надежен в эксплуатации при повторных статических нагрузках.

Структура мартенсита образуется в результате перехода решетки твердого раствора у-железа ( аустенита) в решетку твердого раствора сс-железа ( феррита) без выделения углерода из раствора. Переход у-железа в а-железо сопровождается изменением объемов кристаллических решеток, что вызывает появление внутренних дополнительных напряжений. Мартенсит представляет собой пересыщенный твердый раствор углерода в а-железе с искаженной кристаллической решеткой. Сплав со структурой мартенсита обладает большой твердостью и прочностью.

Структура мартенсита характеризуется незначительным размером зерна, часто имеет игольчатое строение.

Структура мартенсита представляет собой пластины в виде игл, ориентированных относительно старой фазы аустенита параллельно или под определенными углами.

Структура мартенсита бывает разнообразной по виду в зависимости от состава стали и условий закалки.

Структура мартенсита при этом переходит в троосто-сорбитные формы и далее в аустенит. Температура контакта резца со стружкой при выделении значительного количества тепла настолько высока, что развиваются молекулярные силы слипания ( адгезии), особенно со стороны стружки, и наблюдается оплавление тонких слоев. При этом размягчившиеся поверхностные слои обработанной поверхности и лунки уносятся движущейся по передней поверхности резца стружкой.

Структура мартенсита, образова1вшегося при температуре выше комнатной, имеет игольчатые кристаллы без признаков внутреннего двойникования. Авторы указанной работы считают, что двойники, присутствующие в пластинах мартенсита, уменьшают число возможных систем скольжения и тем самым увеличивают прочность мартенсита. С последним выводом не согласны И. Н. Бо-гачев с сотрудниками , которые считают, что двойники дополнительно не упрочняют мартенсит сталей переходного класса.

| Зависимость твердости стали от содержания углерода в.| Наверху — наибольшая твердость закаленной стали в зависимости от содержания углерода в ней ( по Бернсу, Муру и Арчеру. внизу — изменение числа элементарных ячеек мартенсита, на долю которых приходится по одному атому углерода в зависимости от содержания его в стали. |

Структура мартенсита отличается тонким блочным строением, что в значительной мере определяет высокое сопротивление закаленной стали пластической деформации.

Критические точки превращения

На рис.2 показаны кривые охлаждения и нагревания чистого железа. Как видно из этих кривых, в процессе перестройки одной решетки в другую, а также при расплавлении и затвердевании железа происходят температурные остановки, являющиеся результатом выделения дополнительного количества тепла при охлаждении и поглощении дополнительного количества тепла при нагревании.

Рис. 2. Кривые охлаждения и нагрева чистого железа.

Температурные остановки, при которых происходят перестройки решеток, называются критическими температурами или критическими точками и обозначаются Аrпри охлаждении и Ас при нагревании. В точках Аr2и Ас2,не происходит перестройка атомной решетки, а изменяются магнитные свойства железа. При температуре выше 768° железо теряет способность притягиваться магнитом. При очень малой скорости нагревания и охлаждения критические точки А с3и Аr3не совпадают друг с другом на 12°. При увеличении скорости охлаждения несовпадение критических точек увеличивается, так как температура значительно снижается и железо переохлаждается. Это явление, носит название гистерезис.

При нагревании и охлаждении стали происходит также перестройка атомной решетки, но температуры критических точек не постоянны. Они зависят от содержания углерода и легирующих примесей в стали, а также от скорости нагревания и охлаждения.

На рис. 3 представлена диаграмма состояния углеродистой стали при медленном охлаждении и нагревании.

Рис.3. Диаграмма состояния углеродистых сталей.

Что такое отпускная хрупкость

Отпускная температура влияет на качество обработки — чем выше будет температура, тем выше будет качество обработки. Однако ученые-металлурги установили, что это правило имеет 2 исключения, когда повышение температуры приводит не к улучшению, а к ухудшению качества материала. Эти два исключения на практике часто называют островками отпускной хрупкости. К счастью, было придумано несколько эффективных, безопасных способов обойти эти островки, поэтому проблема отпускной способности не является значимой в современной металлургии. Рассмотрим каждый из островков по отдельности + узнаем о том, как их обойти.

Необратимая низкотемпературная хрупкость

Другое название — хрупкость первого рода. Возникает при длительной обработке материала при температуре от 250 до 300 градусов, а распространяется данная хрупкость на все типы стальных сплавов. Объяснение феномена: при нагреве в данном температурном диапазоне углерод начинает активно распределяться по поверхности кристаллической решетки. Однако распределение углерода происходит крайне неравномерно — это приводит к нарушению кристаллической структуры металла, что приводит к серьезному повышению хрупкости. Как ясно из названия, данная хрупкость является необратимой (то есть островки сохраняют стабильность в течение неограниченного времени, а испорченный материал годится только на переплавку). Методика борьбы с данной хрупкостью тривиальна — нужно использовать либо низкую, либо среднюю термическую обработку — но не «промежуточную» между ними.

Обратимая высокотемпературная хрупкость

Другое название — хрупкость второго рода. Возникает только при комбинации сразу трех факторов одновременно. Первый фактор — металл нагревается выше температуры 500 градусов (то есть данная хрупкость характерна для высокой отпускной обработки). Второй фактор — сталь является легированным сплавом с высоким содержанием хрома, марганца или никеля. Третий фактор — очень низкая скорость остывания. Объяснение феномена: при комбинации трех факторов также происходит неравномерное распределение атомов углерода, хрома, марганца и никеля, что приводит к нарушению кристаллической решетки сплава. Существует много способов борьбы с данной хрупкостью — рассмотрим два из них:

- Способ №1: после образования хрупкости происходит повторный нагрев материала до заданной температуры — только нагрев осуществляется в масляной среде, а охлаждение металла после отпуска осуществляется очень быстро.

- Способ №2: во время отпускной обработки в сплав дополнительно вносится вольфрам (около 1% от общей массы) либо молибден (0,3-0,4%) — после этого выполняется высокий отпуск по стандартной технологии.

Прокаливаемость

Механические свойства элементов конструкции зависят от однородности структуры металла, которая напрямую зависит от сквозной прокаливаемости, минимального диаметра. Данный параметр характеризует образование более половины мартенсита. Так в таблице приведены некоторые показатели, при которых выдерживается критический диаметр.

| Марка стали | Проведение закалки при температуре, °С | Критический диаметр, мм | |

| Среда интенсивного охлаждения | |||

| вода | масло | ||

| 45 | 840…850 | до 9 | до 25 |

| 45Г2 | 840…850 | до 18 | до 34 |

| 40ХН2МА | 840…850 | до 110 | до 142 |

| 38Х2МФА | 930 | до 72 | до 86 |

Как показывает практика, на прокаливаемость большое влияние оказывают легирующие элементы. Особенно это заметно при наличии никеля. Его присутствие позволяет закаливать детали большого диаметра. Так из стали 40ХН2МА можно выточить и подвергнуть термообработке ответственную деталь диаметром свыше 100 мм с сохранением приданных свойств по всему объему.

Троостит — отпуск

Троостит отпуска имеет твердость примерно HRC 40 — 45, которая зависит от химического состава стали, температуры и продолжительности отпуска.

Строение троостита отпуска ( рис. 191, б), как и троостита закалки, вследствие значительной дисперсности образовавшихся частиц феррита и цементита плохо выявляется при микроанализе; троостит наблюдается в виде сильно травящихся темных образований.

Строение троостита отпуска ( рис. 205, б) и троостита закалки вследствие значительной дисперсности образовавшихся частиц феррита и цементита плохо выявляется при микроанализе; тро-остит наблюдается в виде сильно травящихся темных образований.

Сорбит и троостит отпуска отличаются от одноименных закалочных структур тем, что цементит отпуска имеет зернистую, а не пластинчатую форму.

Сохранившаяся в троостите отпуска ориентировка по мартенситу в виде игольчатого строения отличает его от троостита закалки.

| Сталь после изотермического превращения при 700 С — пластинчатый перлит ( х500. травление 4 % — ным спиртовым раствором азотной кислоты.| Сталь после изотермического превращения при 650 С — сорбит ( х500. травление 4 % — ным спиртовым раствором азотной кислоты. |

Таким образом, троостит отпуска является продуктом распада мартенсита. Он представляет собой высокодисперсную смесь частиц феррита, мельчайших округлых зерен и коротких пластинок цементита.

Выше 350 С образуются структуры троостита отпуска, а при дальнейшем повышении температур нагрева — сорбита отпуска.

В результате отпущенный мартенсит превращается в троостит отпуска, при этом почти заканчивается выделение углерода из твердого раствора ( мартенситной основы) и снимается значительная часть искажений его решетки и внутренних напряжений.

В результате отпуска мартенсит, получившийся при нормальной закалке, превратился Б троостит отпуска ( фиг. Структура троостита отпуска состоит из дисперсных частиц фер — Фиг.

При более высокой прочности ( ав1300 МПа) среднеуглеродистые стали со структурой троостита отпуска или мартенсита характеризуются пониженным сопротивлением распространению трещины. Кроме того, низкая пластичность сталей высокой прочности повышает их чувствительность к надрезам в наиболее напряженных зонах деталей. В результате в местах концентрации напряжений зарождаются усталостные трещины, быстро приводящие к поломке деталей. Вследствие повышенной чувствительности к надрезу происходит значительное рассеяние значений а и уменьшение а до ( 0 4 0 3) ав. Несущая способность деталей из легированных сталей в высокопрочном состоянии может быть ниже, чем горячекатаных углеродистых сталей.

Сорбит и троостит закалки имеют пластинчатое строение и отличаются этим от сорбита и троостита отпуска, имеющих зернистое строение цементита.

Закаленная сталь, отпущенная при 300 — 400, приобретает структуру, называемую трооститом отпуска. Этот тип структуры стали нужен для пружин, рессор, кос, пил по дереву и пр.

В результате этих превращений закаленная сталь, нагретая до 350 — 500, получает структуру троостита отпуска ( фиг.

Средний отпуск заключается в нагреве стали до температуры 350 — 500 С и охлаждении для получения структуры троостита отпуска. В результате среднего отпуска твердость закаленной стали снижается до HRC 40 — 50, тогда как предел упругости, имеющий после закалки стали наименьшее значение, достигает максимальной величины. Поэтому среднему отпуску подвергают пружины, рессоры и другие упругие элементы.

Методы получения аустенита

Стали аустенитного класса образуются в процессе появления и роста зерен исходной микроструктуры металлического изделия. Формирование аустенита осуществляется на поверхности раздела фаз феррита и карбида. Карбидные частицы постепенно растворяются в твердом растворе аустенита.

Получить аустенит также можно из эвтектоидной модификации железа, состоящей из феррита и цементита. Для этого исходную металлическую заготовку необходимо нагреть до температуры 900 °C

Важно, чтобы в сплаве присутствовала минимальная концентрация углерода, равняющаяся 0,66%. Во время этого процесса феррит превращается в аустенит, а цементит полностью растворяется

В итоге сформируется нержавеющая аустенитная сталь.

При производстве металлических заготовок из аустенитных сталей, стабилизированных титаном, необходимо в вакуумно-индукционной печи переплавить металл. Полученный расплав выдерживают в течение длительного периода для его деазотирования. Количество времени, требуемого для этого процесса, зависит от массы исходного изделия. После выдержки в расплавленный аустенит вводится смесь из титана и нитридообразующих химических элементов.

При добавлении хрома и никеля в состав железной модификации нужно выдерживать материал в течение более длительного времени. Очень часто в полученный раствор добавляется смесь из молибдена или фосфора. Эти химические вещества увеличивает вязкость и усталостную прочность железного сплава. Для снижения износа полученного аустенита используют дополнительные легирующие материалы и энергоемкие карбиды.