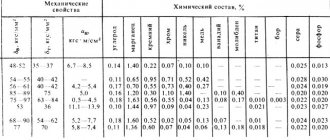

Характеристика стали марки 40

Сталь 40 — конструкционная углеродистая качественная сталь, сваривается ограниченно. Сварка осуществляется без подогрева и без последующей термообработки, способы: ручная дуговая сварка, автоматическая дуговая сварка под флюсом и газовой защитой, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений.

Не склонна к флокеночувствительности, склонность к отпускной хрупкости отсутствует. Обрабатываемость резанием в горячекатанном состоянии при HB 170 и σв=530 МПа, К υ тв. спл=1,2 и Кυ б.ст=1,05. Ковку производят при температурном режиме от 1250 до 780 0С, охлаждение на воздухе заготовок сечением до 400 мм. Из стали 40 изготавливаются оси, коленчатые валы, вал-шестерни, штоки, шестерни, трубы, поковки, крепежные детали, валы, диски, роторы, фланцы, зубчатые колеса, втулки для длительной и весьма длительной службы при температурах до 425 градусов.

Ванадий в России и за рубежом

То, что ванадий представляет высокую ценность для производства стальных сплавов, было обнаружено еще во времена Советского Союза. Однако в то время промышленное оборудование не было настолько усовершенствованным, чтобы с его помощью стало возможным полностью изучить результаты добавления этого элемента в качестве легирующего в различные сплавы.

Больше всех полученными данными заинтересовались инженеры-конструкторы авиастроения

Их внимание привлекли такие свойства ванадиевых сплавов, как:

- Устойчивость к высоким температурам

- Пластичность

- Защита от коррозии даже при неблагоприятных условиях

- Прочность и устойчивость к механическим повреждениям

- Низкий удельный вес

Сегодня в самолето- и ракетостроении широко применяются сплавы с добавлением ванадия. С каждым годом все больший спрос на них появляется и в машиностроении. Применяют такие сплавы в химическом и судостроительном производстве. В Германии получен патент на ванадиевотитановый сплав, содержащий 30-49% ванадия. Широко применяются титанованадиевые сплавы и в Соединенных Штатах Америки и других развитых стран мира. Естественно, такой интерес обусловлен в первую очередь сверхпрочностью, которую обеспечивает даже незначительное содержание ванадия в сплавах. Если для техники будут использоваться такие устойчивые материалы – она будет долговечной и износостойкой.

Поставка сталь 40

Поставляется в виде сортового проката, в том числе и фасонного по регламенту ГОСТ 2590-88 Прокат стальной горячекатаный круглый, ГОСТ 2591-88 Прокат стальной горячекатаный квадратный, ГОСТ 8239-89 Двутавры стальные горячекатаные, ГОСТ 19771-93 Уголки стальные гнутые равнополочные, ГОСТ 19772-93 Уголки стальные гнутые неравнополочные, ГОСТ 8278-83 Швеллеры стальные гнутые равнополочные, ГОСТ 8281-80 Швеллеры стальные гнутые неравнополочные, ГОСТ 8283-93 Профили стальные гнутые корытные равнополочные, ГОСТ 380-94 Сталь углеродистая обыкновенного качества, ГОСТ 8509-93 Уголоки стальные горячекатаные равнополочные, ГОСТ 8510-86 Уголки стальные горячекатаные неравнополочные, ГОСТ 8240-97 Швеллеры стальные горячекатаные, ГОСТ 535-88 Прокат сортовой и фасонный из углеродистой стали обыкновенного качества, ГОСТ 2879-88 Прокат стальной горячекатаный шестигранный, ГОСТ 19903-2015 Прокат листовой горячекатанный, ГОСТ 19904-90 Прокат листовой холоднокатанный, ГОСТ 16523-97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения, ГОСТ 503-81 Лента холоднокатаная из низкоуглеродистой стали, ГОСТ 103-76 Полоса стальная горячекатаная, ГОСТ 82-70 Прокат стальной горячекатаный широкополосный универсальный, ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения, ГОСТ 17305-71 Проволока из углеродистой конструкционной стали, ГОСТ 10705-80 Трубы стальные электросварные, ГОСТ 10706-76 Трубы стальные электростварные прямошовные, ГОСТ 3262-75 Трубы стальные водогазопроводные.

| Обработка металлов давлением. Поковки | ГОСТ 8479-70; |

| Сортовой и фасонный прокат | ГОСТ 2591-2006; ГОСТ 8319.0-75; ГОСТ 2879-2006; ГОСТ 9234-74; ГОСТ 11474-76; ГОСТ 1133-71; ГОСТ 2590-2006; |

| Листы и полосы | ГОСТ 82-70; ГОСТ 14918-80; ГОСТ 19903-74; ГОСТ 16523-97; ГОСТ 103-2006; |

| Ленты | ГОСТ 3560-73; |

| Сортовой и фасонный прокат | ГОСТ 8560-78; ГОСТ 8559-75; ГОСТ 1051-73; ГОСТ 7417-75; ГОСТ 10702-78; ГОСТ 14955-77; ГОСТ 1050-88; |

| Листы и полосы | ГОСТ 4405-75; ГОСТ 4041-71; ГОСТ 1577-93; |

| Ленты | ГОСТ 10234-77; ГОСТ 2284-79; |

| Трубы стальные и соединительные части к ним | ГОСТ 20295-85; ГОСТ 3262-75; ГОСТ 24950-81; |

| Проволока стальная низкоуглеродистая | ГОСТ 1526-81; ГОСТ 5663-79; ГОСТ 792-67; |

| Проволока стальная средне- и высокоуглеродистая | ГОСТ 17305-91; ГОСТ 26366-84; ГОСТ 9850-72; ГОСТ 7372-79; ГОСТ 3920-70; ГОСТ 3110-74; ГОСТ 9389-75; |

Портрет идеальной отвёртки

В качестве резюме попробуем составить фоторобот идеальной отвёртки, которая прослужит долгие годы.

| Стержень | Сталь SVCM или S2 Сечение — квадрат или шестиугольник Покрытие — зеркальный хром |

| Наконечник | Фрезеровка без задиров и заусенец Закалка 52-56 HRC Намагниченность |

| Рукоятка | Треугольный поперечный профиль Двухкомпонентный состав Антифрикционный второй слой или накладки Устойчивость к нефтехимии |

| Дополнительные опции | Отверстие в рукоятке Шлиц под силовое вращение Боёк под молоток |

Благодарим компании Прайд, Мир инструмента, гипермаркеты Леруа Мерлен и Оби за участие в подготовке материала.

Механические свойства проката сталь 40

| ГОСТ | Состояние поковки | Сечение, мм | σв(МПа) | δ5 (δ4 ) (%) | ψ % | KCU, Дж/см2 | НВ, не более |

| не менее | |||||||

| 1050-88 | Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 570 | 19 | 45 | 59 | — |

| Сталь калиброванная 5-й категории: | |||||||

| после нагартовки | |||||||

| после отжига или высокого отпуска | Образцы | 610 | 6 | 35 | — | — | |

| Сталь калиброванная и калиброванная со специальной отделкой после отпуска и отжига | Образцы | 510 | 14 | 40 | — | — | |

| 10702-78 | Лист термообработанный 1-2-й категории | — | До 590 | — | 40 | — | 197 |

| 4041-71(Образцы поперечные) | 4-14 | 510-650 | 21 | — | — | 167 | |

| Листы нормализованные и горячекатаные | |||||||

| 1577-93 | Листы отожженные или высокоотпущенные | 80 | 560 | 20 | — | — | — |

| Полосы нормализованные или горячекатаные | 80 | 520 | 21 | — | — | — | |

| Лист горячекатаный | 6-25 | 570 | 19 | 45 | — | — | |

| 16523-70 (Образцы поперечные) | До 2 | 510-660 | -16 | — | — | — | |

| Лист холоднокатаный | 2-3,9 | -17 | — | — | — | ||

| До 2 | 510-660 | -17 | — | — | — | ||

| 2284-79 | Лента холоднокатаная: | 2-3,9 | -18 | — | — | — | |

| отожженная | |||||||

| нагартованная класс прочности Н2 | 0,1-4 | 450-700 | -14 | — | — | — | |

| 10234-77 | Лента отожженная плющенная | 0,1-4 | 850-1050 | — | — | — | — |

| 0,1-4 | До 700 | 10 | — | — | — | ||

Свойства ванадия

На внешний вид, элемент обладает сходством со сталью, также имея серебристо-серый оттенок. Однако, в отличие от низкоуглеродистого железа, металл ванадий характеризуется пластичностью. Это свойство сохраняется у вещества до температуры 300 0С, превышение которой резко снижает пластичность и металл становится хрупким. Аналогичный эффект оказывают примеси водорода, азота или кислорода в металле.

На фото: металл ванадий

Ванадий относится к тугоплавким металлам, с соответствующим температурным пределом – 1887 0С. Это объясняет его низкую жаростойкость – свойство, характерное для переходных элементов, вследствие рыхлости оксидов, формируемых на их основе. Ванадий устойчив к деформации ползучести вплоть до температуры 675 0С, чему способствует пятиокись ванадия. Пленка этого соединения образуется при окислении металла, сохраняя прочную связь с его поверхностью до указанного температурного предела.

Ванадий в таблице Менделеева

Ванадий – химический элемент V, относящийся соответственно собственной валентности к пятой группе Периодической системы. Его атомные характеристики: номером – 23, масса – 50.9. В природе различают два изотопа элемента: наиболее распространенный –51V и радиоактивный – 50V, доля которого составляет 0.25%. Радиоактивность изотопа 50V выражена достаточно слабо, фактически его можно считать стабильным, поскольку период полураспада существенно превышает триллионы лет.

Кристаллическая структура ванадия характеризуется объемно-центрированной кубической решеткой, что также свойственно тугоплавким металлам. Его плотность 6.11 грамм на куб. см. Металл ковок, прост в обработке давлением.

Содержание V внутри земной коры достигает 0.0015%, что характеризует его как распространенный элемент. С другой стороны, ванадий – рассеянный металл, поскольку не имеет самостоятельных минералов или концентрированных залежей. Обнаружить вещество можно в его сульфиде – патроните, ванадините, а также ряде других пород: роскоэлит, деклуазит, карнотит.

Механические свойства поковок сталь 40

| Термообработка | Сечение, мм | КП | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | НВ, не более |

| Нормализация | 300-500 | 215 | 215 | 430 | 18 | 40 | 44 | 123-167 |

| 500-800 | 16 | 35 | 39 | |||||

| 100-300 | 245 | 245 | 470 | 19 | 42 | 39 | 143-179 | |

| 300-500 | 17 | 35 | 34 | |||||

| До 100 | 275 | 275 | 530 | 20 | 40 | 44 | 156-197 | |

| 100-300 | 17 | 38 | 34 | |||||

| Закалка. Отпуск | 300-500 | 275 | 275 | 530 | 15 | 32 | 29 | 156-197 |

| 500-800 | 13 | 30 | 29 | |||||

| 100-300 | 315 | 315 | 570 | 14 | 35 | 34 | 167-207 | |

| До 100 | 345 | 345 | 590 | 18 | 45 | 59 | 174-217 |

Сталь 13ХФА конструкционная легированная

Конструкционными сталями принято называть углеродистые или легированные сплавы, которым придаются определенные физические, механические и химические свойства. Чаще всего каждая марка, например, сталь 40хфа, идёт на изготовление определенных деталей и элементов узлов, производимых для нужд строительства и машиностроения.

К разряду качественных или высококачественных можно отнести только легированные конструкционные стали, в которых присутствуют специальные элементы, значительно повышающие коррозионную стойкость металла и его прочность. Легирующими элементами могут выступать разные составляющие, которые в русском обозначении марки сплава обозначаются определенными буквами:

- Х – хром (Cr)

- Н – никель (Ni)

- Д – медь (Cu)

- Ф – ванадий (V)

- Г – марганец (Mn)

- С – кремний (Si)

- А – азот (N)

- В – вольфрам (W) и т.д.

Определенное сочетание и концентрация легирующих элементов позволяют наделять сплав конкретными характеристиками и свойствами. В случае со сплавом 40хфа мы имеем дело с высококачественной конструкционной легированной хромованадиевой сталью, имеющей следующий химический состав:

96%

- Cr – 0,8-1,1%

- V – 0,1-0,18%

- Mn – 0,5-0,8%

- C – 0,37-0,44%

- Si – 0,17-0,37%

- Cu – не более 0,3%

- Ni – не более 0,3%

- S – не более 0,025%

- P – не более 0,025%

Механические свойства сталь 40 при повышенных температурах

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % |

| Образец диаметром 6 мм и длиной 30 мм, прокатанный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | ||||

| 700 | 99 | 140 | 48 | 85 |

| 800 | 70 | 110 | 53 | 97 |

| 900 | 54 | 71 | 55 | 100 |

| 1000 | 28 | 58 | 69 | 100 |

| 1100 | 24 | 37 | 60 | 100 |

| 1200 | 16 | 26 | 87 | 100 |

| 1300 | 12 | 18 | 56 | 100 |

Уникальные свойства ванадия

Почему ванадий (феррованадий) имеет такое мощное действие на сплавы? Причиной этому являются уникальные свойства данного элемента. Он способен формировать карбиды. Их выделение из твердой массы ванадиевых ферросплавов происходит перед образованием цементита — химического соединения, называемого иначе карбид железа.

Таким образом, система в данном случае выглядит так: Fe—V—С.

Образованные ванадием карбиды, а также сложные ванадийсодержащие карбиды формируются из твердого раствора в мелкодисперсном виде. Данные вещества весьма сложно растворить в аустените (твердый раствор углерода в железе) или феррите (оксидные соединения железа с другими металлами). При их добавлении происходит значительное структурное измельчение стали и чугуна. Другое характерное для данного процесса явление – замедление интенсивности роста зерна в момент нагрева. Небольшое количество ванадия, не содержащееся в карбидах, формирует твердый раствор в феррите. Благодаря этому свойству рассматриваемого вещества значительно увеличивается растворимость в нем кислорода. Такой фактор, в свою очередь, положительно влияет на процесс очищения феррита от соединений оксидного типа, негативно сказывающихся на показателях его прочности.

Механические свойства стали 40 при нормальной температуре

| Вид проката | Размер | Напр. | sв | sT | d5 | y | KCU | Термообработка |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Лист термообработ., ГОСТ 4041-71 | 4-14 | 510-660 | 21 | |||||

| Трубы холоднокатан. | 580 | 320 | 17 | Нормализация | ||||

| Трубы горячекатан. | 600 | 340 | 16 | |||||

| Пруток калиброван., ГОСТ 10702-78 | 590 | 40 | Отжиг | |||||

| Прокат отожжен., ГОСТ 1050-88 | 510 | 14 | 40 | |||||

| Прокат нагартован., ГОСТ 1050-88 | 610 | 6 | 35 | |||||

| Прокат, ГОСТ 1050-88 | до 80 | 570 | 335 | 19 | 45 | Нормализация | ||

| Лента нагартован., ГОСТ 2284-79 | 690-1030 | |||||||

| Лента отожжен., ГОСТ 2284-79 | 440-690 | 14 | ||||||

| Полоса, ГОСТ 1577-93 | июн.60 | 570 | 335 | 19 | 45 | Нормализация |

Прокат ванадия

Сегодня, металл доступен не только слитками, кусками или порошком. Ванадий купить реально в виде изделий проката, производимых согласно ТУ 48-4-373-76. Основные виды реализации – это:

лист ванадия;

пруток;

трубчатый профиль.

Аналогично слиткам, проволока из ванадия также выпускается тремя сортами ВнПр-0, 1 и 2. Их чистота аналогична соответствующим маркам металла в слитках. Наряду с прутками, проволокой, а также листовым прокатом, высоким спросом пользуется трубка из ванадия.

Полоса ванадия выпускается двух марок ВнПл-1 и ВнПл-2, отличающихся степенью чистоты базового металла. Листовая продукция металла отличается оригинальность исполнения. Например, лента ванадия имеет широкую вариацию по ширине и толщине, а также обладает закругленными краями в целях безопасности. Дополнительно, ленточный прокат может иметь специальное покрытие под эксплуатацию в неблагоприятных климатических условиях.

Механические свойства стали 40 в зависимости от температуры отпуска

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | HB |

| Закалка 850 °С, масло | ||||||

| 200 | 750 | 930 | 7 | 45 | 29 | 267 |

| 300 | 710 | 860 | 8 | 51 | 69 | 247 |

| 400 | 640 | 790 | 10 | 57 | 88 | 225 |

| 500 | 550 | 730 | 12 | 62 | 127 | 208 |

| 600 | 450 | 660 | 16 | 66 | 167 | 188 |

| 700 | 380 | 620 | 17 | 71 | 206 | 170 |

Другие марки из этой категории:

Физические свойства сталь 40

| Температура | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| 0С | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.13 | 51.5 | 7850 | 483 | 160 | |

| 100 | 2.01 | 11.6 | 50.6 | 486 | 221 | |

| 200 | 1.98 | 12.7 | 48.1 | 497 | 296 | |

| 300 | 1.9 | 13.5 | 45.6 | 512 | 387 | |

| 400 | 1.85 | 14.5 | 41.9 | 529 | 493 | |

| 500 | 1.79 | 14.5 | 38.1 | 550 | 619 | |

| 600 | 1.67 | 14.9 | 33.5 | 574 | 766 | |

| 700 | 1.6 | 15.15 | 30 | 628 | 932 | |

| 800 | 12.5 | 24.8 | 674 | 1110 | ||

| 900 | 13.5 | 25.7 | 657 | 1150 | ||

| 1000 | 14.5 | 26.9 | 653 | 1180 | ||

| 1100 | 15.2 | 28 | 649 | 1207 | ||

| 1200 | 15.8 | 29.5 | 649 | 1230 |

Процесс закалки

Процесс обработки высокой температурой стали 40Х и иного сплава называют закалкой. Стоит учитывать, что нагрев выполняется до определенной температуры, которая была определена путем многочисленных испытаний. Время выдержки, после которого проводится охлаждение, а также другие моменты можно узнать из специальных таблиц. Провести нагрев в домашних условиях достаточно сложно, так как в рассматриваемом случае нужно достигнуть температуры около 800 градусов Цельсия.

Химический состав стали 40Х

Результатом сильного нагрева и выдержки металла 40Х на протяжении определенного времени с последующим резким охлаждением в воде становится повышение твердости и уменьшение пластичности. При этом результат зависит от нижеприведенных показателей:

- скорости нагрева металла 40Х;

- времени выдержки;

- от скорости охлаждения.

При проведении работы в домашних условиях следует учитывать температуру обработки и время охлаждения.

Механические свойства стали 40Х в зависимости от температуры отпуска

При выборе метода разогрева поверхности следует обратить внимание на ТВЧ. Этот метод более популярен, чем обычная объемная обработка по причине достижения необходимой температуры за более короткое время.

В домашних условиях ТВЧ используется крайне редко. После проведения работы при использовании ТВЧ повышается эксплуатационная прочность детали, что связано с появлением поверхностных сжимающих напряжений.

Провести закалку 40Х на примере изделия болта М24 можно следующим образом:

- разогревается электропечь;

- следует провести разогрев до 860 °C, для чего в некоторых случаях необходимо 40 минут;

- время, необходимое для аустенизации, после которого проводится охлаждение, составляет 10-15 минут. Равномерный желтый цвет изделия – признак правильного прохождения процесса закалки 40Х;

- завершающим этапом становится охлаждение в ванной с водой или другой жидкостью.

Определить самостоятельно момент, после которого следует охладить металл, в промышленных и домашних условиях невозможно. Именно поэтому по проведенным исследованиям было принято, что для нагрева металла в электропечах необходимо 1,5-2 минуты на один миллиметр, после чего структура может быть перегрета.

Определение твердости проводится по методу Роквелла. Улучшение, проведенное путем отпуска или закалки, можно измерить при помощи обозначения HRC. Стандартное обозначение HR, к которому проводится добавление буквы в соответствии с типом проведенного испытания. Обозначение HRC наиболее часто встречается, последняя буква означает использование алмазного конуса с углом 1200 при испытании.

Твердость стали марки 40

| Твердость сталь 40, лист термообработаный ГОСТ 4041-71 | HB 10 -1 = 167 МПа |

| Твердость сталь 40 Прокат калиброваный нагартованый ГОСТ 1050-88 | HB 10 -1 = 241 МПа |

| Твердость сталь 40 Прокат горячекатаный ГОСТ 1050-88 | HB 10 -1 = 217 МПа |

| Твердость сталь 40 Прокат калиброваный отожженый ГОСТ 1050-88 | HB 10 -1 = 197 МПа |

| Твердость сталь 40 Прокат горячекатаный отожженый ГОСТ 1050-88 | HB 10 -1 = 187 МПа |

Классификация изделий и область применения

В соответствии с имеющимися в составе химическими компонентами различают хромовые, хромоникелевые (к примеру, марка 40ХН), хромоникельмолибденовые, хромоникельмолибденованадиевые, хромомарганцевые и многие другие стали. Наряду со структурой после охлаждения выделяют такие классы изделий, как перлитный, карбидный, мартенситный и аустенитный.

Исходя из численности добавленных металлов по отношению ко всей массе, различают следующие виды сталей: низколегированные (меньше 3%), среднелегированные (3-10%, в частности, марка 50ХФА), высоколегированные (более 10%). Нержавеющей признается та сталь, в составе которой находится не меньше 12% хрома.

Невозможно найти область промышленности, где не применяли бы легированную сталь. Из нее изготавливают разные инструменты и конструкции, например, фрезы, подвески, валы, измерительные устройства. Чаще всего ее используют в строительстве, машиностроении и авиационной промышленности.

Предел выносливости сталь 40

| σ-1, МПА | Состояние стали |

| 231 | Отжиг 850 °С, σ0,2 =275 МПа, σв =520 МПа Закалка 845 °С, вода. Отпуск 550 °С, σ0,2 =600 МПа, σв =710 МПа, НВ 209 Закалка 845 °С, масло. Отпуск 430 °С, σ0,2 =415 МПа, σв =630 МПа |

| 393 | |

| 230 | |

| σ4001/100000 = 100 МПа, σ4501/100000= 50 МПа, σ5001/100000 = 30 МПа, σ4001/10000= 260 МПа, σ5001/10000= 70 МПа, σ4001/100000 = 190 МПа, σ5001/100000 = 44 МПа | |

Сталь 40хфа: применение

Этот сплав поставляется в цеха промышленных предприятий в виде калиброванных, шлифованных прутков и кованых заготовок. Кроме того, очень популярен лист 40х, идущий на производство эстакад и мостовых конструкций. Хромованадиевая высококачественная легированная сталь рассчитана на использование в производстве деталей и узлов, рабочая температура которых не превышает 400оС. Это штоки, шлицевые валы, траверсы, установочные винты и пр. Сталь 40хфа, прошедший закалку и низкий отпуск, идет на изготовление деталей повышенной износостойкости, например, червячных валов.

Зарубежные аналоги сталь 40

| США | 1040, 1042, G10400, G10420 |

| Германия | 1.0511, 1.1186, C40, C40E, C40R, C42D, Ck35, Ck40, Cm40 |

| Япония | S40C, S43C, SWRCH38K, SWRCH40K |

| Франция | 2C40, C40E, FR38, XC3841, XC38H1, XC42, XC42H1, XP42HI |

| Англия | 060A40, 080A40, 080M40, C40, C40E, CS40 |

| Евросоюз | 1.1186, C35, C40, C40E |

| Италия | C40, C40E, C40R |

| Бельгия | C40-2 |

| Испания | C40E |

| Китай | 40, ML40 |

| Швеция | 1555, 1650 |

| Болгария | 40, C40E |

| Венгрия | C40E |

| Польша | 40, 40A, 40rs, D40, P40 |

| Румыния | OLC40, OLC40X |

| Чехия | 12041 |

| Австралия | 1040, M1040 |

| Юж.Корея | SM40C |

- Конструкционная сталь

- Инструментальная сталь

Стоимость ванадия

Основные месторождения тугоплавкого металла расположены в США, Китае, России, ЮАР и Армении. Современный уровень годового производства ванадия составляет порядка 90 тысяч тонн. Лидерство по выпуску металла удерживает Китай, на долю которого приходится более половины предложений. Как результат, именно Поднебесная оказывается основным регулятором цены на ванадий.

Добыча ванадиевой руды на месторождениях в России

Современная тенденция роста стоимости ванадия сохраняется уже не одну декаду. Это связано с ростом потребления металла. Основной вклад в востребованность элемента вносит растущее производство легированных сталей. Как считают эксперты, цена на ванадий сегодня, еще не обрела собственного максимума, ее рост прогнозируется минимум до 2022 года. Эти перспективы достаточно консервативны, поскольку объем использования конструкционных сталей ежегодно увеличивается. Таким образом, продать ванадий будет несложно еще несколько десятков лет.

Говоря языком цифр, можно выделить еще одну особенность металла – ванадий. Цена за кг его определяется видом продукции.

Так, наиболее дорогостоящим оказывается прокат: полоса, проволока – около $2000. На сотню долларов дешевле пруток. Непосредственно слитки металла марки ВнМ-1 стоят $200, что на порядок дешевле проката. Стоимость пятиокиси ванадия, и того меньше: $35 – 40 за килограмм. Цифры приведены с учетом расценок на металл к началу 2022 года.

Отпуск и нормализация

Отпуск проводится непосредственно сразу после завершения закалки, так как есть большая вероятность возникновения трещин в структуре. Разогревается изделие в этом случае до точки ниже критической, проводится выдерживание на протяжении определенного промежутка времени и выполняется охлаждение. Отпуск обеспечивает улучшение структуры, устраняет напряжение и повышает пластичность, устраняет хрупкость стали 40Х.

Механические свойства стали 40Х в зависимости от температуры отпуска

Различают три вида рассматриваемой термообработки:

- Низкий отпуск определяет разогрев поверхности до 250 °С с выдержкой и охлаждение на воздухе. Применяется для снятия напряжений и незначительного повышения пластичности практически без потери твердости. В случае конструкционного сплава применяется крайне редко.

- Средний отпуск позволяет нагревать изделие до 500 °С. В этом случае вязкость значительно повышается, а твердость снижается. Используют этот метод термообработки при получении пружин, рессор и некоторого инструмента.

- Высокий позволяет раскаливать деталь до 600 °С. В этом случае происходит распад мартенсита с образованием сорбита. Подобная структура представлена лучшим сочетанием прочности и пластичности. Также повышается показатель ударной вязкости. Используют этот метод термообработки для получения деталей, применяемых при ударных нагрузках.