У этого термина существуют и другие значения, см. Резец.

Резе́ц

— это режущий инструмент, предназначен для обработки деталей различных размеров, форм, точности и материалов. Является основным инструментом, применяемым при токарных, строгальных и долбёжных работах (и на соответствующих станках).

Для достижения требуемых размеров, формы и точности изделия с заготовки снимаются (последовательно срезаются) слои материала при помощи резца. Жёстко закреплённые в станке резец и заготовка в результате относительного перемещения контактируют друг с другом, происходит врезание рабочего элемента резца в слой материала и последующее его срезание в виде стружки. Рабочий элемент резца представляет собой острую кромку (клин), который врезается в слой материала и деформирует его, после чего сжатый элемент материала скалывается и сдвигается передней поверхностью резца (поверхностью схода стружки). При дальнейшем продвижении резца процесс скалывания повторяется и из отдельных элементов образуется стружка. Вид стружки зависит от подачи станка, скорости вращения заготовки, материала заготовки, относительного расположения резца и заготовки, использования СОЖ и других причин.

В процессе работы резцы подвержены износу (режущие кромки притупляются, а у резцов с твердосплавными пластинками наблюдается выкрашивание режущей части), поэтому осуществляют их переточку.[⇨]

Основные типы резцов[1] в настоящее время стандартизованы.[⇨]

Резец с механическим креплением сменной пластинки.

Элементы токарного резца

Элементы токарного прямого проходного резца

Ниже приведены элементы резца на примере токарного прямого проходного резца.

Токарный проходной резец состоит из следующих основных элементов:

- Рабочая часть (головка)

; - Стержень (державка)

— служит для закрепления резца на станке.

Рабочую часть резца образуют:

- Передняя поверхность

— поверхность, по которой сходит стружка в процессе резания. - Главная задняя поверхность

— поверхность, обращенная к поверхности резания заготовки. - Вспомогательная задняя поверхность

— поверхность, обращенная к обработанной поверхности заготовки. - Главная режущая кромка

— линия пересечения передней и главной задней поверхностей. - Вспомогательная режущая кромка

— линия пересечения передней и вспомогательной задней поверхностей. - Вершина резца

— точка пересечения главной и вспомогательной режущих кромок.

Углы резца и их назначения

На рисунке показана главная секущая плоскость

. Передняя поверхность направлена вниз от главной режущей кромки, передний угол γ в этом случае считается положительным.

Для определения углов резца установлены следующие плоскости:

- Плоскость резания

— плоскость, касательная к поверхности резания и проходящая через главную режущую кромку. - Основная плоскость

— плоскость, параллельная направлениям подач (продольной и поперечной). - Главная секущая плоскость

— плоскость, перпендикулярная проекции главной режущей кромки на основную плоскость. - Вспомогательная секущая плоскость

— плоскость, перпендикулярная проекции вспомогательной режущей кромки на основную плоскость.

Главные углы измеряются в главной секущей плоскости. Сумма углов α+β+γ=90°

.

- Главный задний угол α

— угол между главной задней поверхностью резца и плоскостью резания. Служит для уменьшения трения между задней поверхностью резца и деталью. С увеличением заднего угла шероховатость обработанной поверхности уменьшается, но при большом заднем угле резец может сломаться. Следовательно чем мягче металл, тем больше должен быть угол. - Угол заострения β

— угол между передней и главной задней поверхностью резца. Влияет на прочность резца, которая повышается с увеличением угла. - Главный передний угол γ

— угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведённой через главную режущую кромку. Служит для уменьшения деформации срезаемого слоя. С увеличением переднего угла облегчается врезание резца в металл, уменьшается сила резания и расход мощности. Резцы с отрицательным

γ

применяют для обдирочных работ с ударной нагрузкой. Преимущество таких резцов на обдирочных работах заключается в том, что удары воспринимаются не режущей кромкой, а всей передней поверхностью. - Угол резания δ=α+β

.

измеряются во вспомогательной секущей плоскости.

Вспомогательный задний угол α1, Вспомогательный передний угол γ1, Вспомогательный угол заострения β1, Главный угол в плане φ, Вспомогательный угол в плане φ1, Угол при вершине в плане ε, Угол наклона главной режущей кромки λ

- Вспомогательный задний угол α1

— угол между вспомогательной задней поверхностью резца и плоскостью, проходящей через его вспомогательную режущую кромку перпендикулярно основной плоскости.

- Вспомогательный передний угол γ1

— угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведённой через вспомогательную режущую кромку

- Вспомогательный угол заострения β1

— угол между передней и вспомогательной задней плоскостью резца.

- Вспомогательный угол резания δ1=α1+β1

.

измеряются в основной плоскости. Сумма углов φ+φ1+ε=180°

.

- Главный угол в плане φ

— угол между проекцией главной режущей кромки резца на основную плоскость и направлением его подачи. Влияет на стойкость резца и скорость резания. Чем меньше

φ

, тем выше его стойкость и допускаемая скорость резания. Однако при этом возрастает радиальная сила резания, что может привести к нежелательным вибрациям. - Вспомогательный угол в плане φ1

— угол между проекцией вспомогательной режущей кромки резца на основную плоскость и направлением его подачи. Влияет на чистоту обработанной поверхности. С уменьшением

φ1

улучшается чистота поверхности, но возрастает сила трения. - Угол при вершине в плане ε

— угол между проекциями главной и вспомогательной режущей кромкой резца на основную плоскость. Влияет на прочность резца, которая повышается с увеличением угла.

главной режущей кромки измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно к основной плоскости.

- Угол наклона главной режущей кромки λ

— угол между главной режущей кромкой и плоскостью, проведенной через вершину резца параллельно основной плоскости. Влияет на направление схода стружки.

Углы резца в процессе резания

При смещении резца относительно оси детали, а также при наличии движения подачи плоскость резания поворачивается, в связи с чем значения углов меняются.

Если вершину резца установить выше или ниже оси детали, то плоскость резания отклонится от вертикального положения на угол τ. При наружном точении с установкой резца выше оси детали действительный передний угол γсмещ

увеличивается, а

αсмещ

уменьшается на угол

τ

. При внутреннем точении углы изменяются в обратном направлении.

При продольной подаче в результате вращательного движения детали и поступательного движения резца стружка срезается по винтовой поверхности. Плоскость резания при этом отклоняется от своего положения в статике на угол μ. Чем больше величина подачи, тем больше отклонение. Передний угол в кинематике γкин

увеличивается, а

αкин

уменьшается на угол

μ

. При поперечной подаче поверхность резания будет представлять собой спираль, а задний угол будет уменьшаться с приближением резца к оси детали.

Действительную величину углов резца в главной секущей плоскости с учётом установки резца и кинематики процесса можно определить:

γд=γ+μ±τ

αд=α-μ±τ

На действительные углы резца влияет также износ передней и задней поверхностей резца.

Устройство и назначение резцедержателя

Резцедержатель представляет собой зафиксированный с помощью болтового соединения отдельный узел, используемый для крепления металлообрабатывающего инструмента. Значительно упрощает работу с заготовками, позволяет максимально расточить отверстия. Резцедержателями комплектуются блоки станков, перемещающие резец.

В верху суппорта 1 на центрующем бурте расположена четырехгранная головка. С одной ее стороны установлен конусообразный фиксатор 5 с пружинкой 4, с обратной – фиксатор шариковый 17 с пробкой на резьбе 12 и пружинкой 15.

К верхней части головки 13 с помощью болтов прикреплен фланец 5. На среднем пальце 16 внутри головки размещается кулак 11, имеющий торцовые зубцы, а также храповая муфта 10, прижимающаяся к торцу кулака пружинкой 8. Муфта легко перемещается по прорезям втулки 9, впрессованной в рукоять 7.

Рукоять 7 служит для высвобождения, поворота, установки и крепления головки. Высвобождение осуществляется при развороте рукояти по резьбе против часовой стрелки. Совместно с рукоятью также перемещается и кулак 11, соединенный с ней через зубцы храповика 10. При освобождении головки при воздействии скоса кулака 11 на лапку фиксатора 3 приподнимается сам фиксатор, кулак 11 поворачивает головку, упираясь стенкой выреза в штифт 14. Шарик 17 при этом приподнимается. В заключительной стадии разворота шарик фиксатора попадает в следующее гнездо, предварительно закрепляя головку.

При развороте рукояти 7 в обратную сторону кулак 11 открепляет фиксатор 3, при этом он впадает в гнездо 2 и окончательно закрепляет головку. Стенка выреза упирается в штифт и останавливает кулак 11. Последующий поворот рукояти 7 приводит к отжатию храповика 10 вверх скошенными торцовыми зубцами. По окончании поворота рукояти происходит окончательное закрепление головки с режущим инструментом.

Классификация резцов

| В разделе не хватает ссылок на источники. Информация должна быть проверяема, иначе она может быть удалена. Вы можете отредактировать статью, добавив ссылки на авторитетные источники. Эта отметка установлена 23 января 2016 года . |

По направлению резцы

бывают:

- Правые

. Правым называется резец, у которого при наложении на него сверху ладони правой руки так, чтобы пальцы были направлены к его вершине, главная режущая кромка будет находиться под большим пальцем. На токарных станках эти резцы работают при подаче справа налево, то есть к передней бабке станка. - Левые

. Левым называется резец, у которого при наложении на него левой руки указанным выше способом главная режущая кромка окажется под большим пальцем.

По конструкции

бывают:

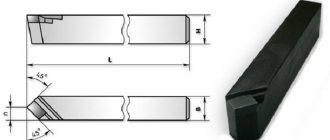

- Прямые

— резцы, у которых ось головки резца является продолжением или параллельна оси державки. - Отогнутые

— резцы, у которых ось головки резца наклонена вправо или влево от оси державки. - Изогнутые

— резцы, у которых ось державки при виде сбоку изогнута. - Оттянутые

— резцы, у которых рабочая часть (головка) уже державки. - Конструкции токарей- и конструкторов-новаторов (частные случаи) и прочие

.

Конструкции Трутнева

— с отрицательным передним углом γ, для обработки весьма твердых материалов. - Конструкции Меркулова

— с повышенной стойкостью. - Конструкции Невеженко

— с повышенной стойкостью. - Конструкции Шумилина

— с радиусной заточкой на передней поверхности, применяются на высоких скоростях обработки. - Конструкции Лакура

— с повышенной виброустойчивостью, которая достигается тем, что главная режущая кромка расположена в одной плоскости с нейтральной осью стержня резца. - Конструкции Борткевича

— имеет криволинейную переднюю поверхность, что обеспечивает завивание стружки и фаску, упрочняющую режущую кромку. Предназначен для получистовой и чистовой обработки стальных деталей, а также для обточки и подрезки торцов. - Расточный резец Семинского

— высокопроизводительный расточный резец. - Расточный резец «улитка» Павлова

— высокопроизводительный расточный резец. - Резьбонарезной резец Бирюкова

. - Круглые чашечные самовращающиеся

.

По сечению стержня

бывают:

- прямоугольные

. - квадратные

. - круглые

.

По способу изготовления

бывают:

- цельные

— это резцы, у которых головка и державка изготовлены из одного материала. - составные

— режущая часть резца выполняется в виде пластины[2], которая определённым образом крепится к державке из конструкционной углеродистой стали. Пластинки из твердого сплава и рапида припаиваются или крепятся механически.

По роду материала

бывают:

- из инструментальной стали

.

из углеродистой стали

. Обозначение такой стали начинается с буквы У, её применяют при малых скоростях резания. - из легированной стали

. Теплостойкость легированных сталей выше, чем у углеродистых и поэтому допустимые скорости резания для резцов из легированных сталей в 1,2-1,5 раза выше. - из быстрорежущей стали (высоколегированной)

. Обозначение такой стали начинается с буквы Р (Рапид), резцы из неё обладают повышенной производительностью.

. Резцы, оснащённые пластинками из твёрдых сплавов, позволяют применять более высокие скорости резания, чем резцы из быстрорежущей стали.

- металлокерамические

.

вольфрамовые

. Сплавы группы ВК состоят из карбида вольфрама, сцементированного кобальтом.

. Сплавы группы ТК состоят из карбидов вольфрама и титана, сцементированных кобальтом.

. Сплавы группы ТТК состоят из карбидов вольфрама, титана и тантала, сцементированных кобальтом.

. Материалы на основе технического глинозема (Аl2O3) обладают высокой теплостойкостью, но в то же время и высокой хрупкостью, что ограничивает их широкое применение.

- керметовые

. Основой этих материалов является минералокерамика, но для снижения хрупкости в неё вводят металлы и карбиды металлов.

. На основе кубического нитрида бора.

.

По характеру установки относительно обрабатываемой детали

резцы могут быть двух типов:

- радиальные

. Работают с установкой перпендикулярно оси обрабатываемой детали. Имеют широкое применение в промышленности за счет простоты своего крепления и более удобного выбора геометрических параметров режущей части. - тангенциальные

. При работе тангенциального резца усилие Рг направлено вдоль оси резца, благодаря чему тело резца не подвергается изгибу. Применяется главным образом на токарных автоматах и полуавтоматах, где основой является чистота обработки.

По характеру обработки

бывают:

- обдирочные (черновые)

. - чистовые

. Чистовые резцы отличаются от черновых увеличенным радиусом закругления вершины, благодаря чему шероховатость обработанной поверхности уменьшается. - резцы для тонкого точения

.

По виду обработки

По применяемости на станках резцы разделяются на

- токарные

- строгальные

- долбёжные

Резец, снимающий стружку при прямолинейном взаимном перемещении резца и материала, называется строгальным (при горизонтальном резании) или долбежным (при вертикальном). Характер работы строгального и долбежного резцов существенно отличается между собой. На строгальном оборудовании, резец в момент возврата опрокидывается электромагнитом, что исключает трение резца об заготовку, в долблении, стол долбёжного станка синхронно отводит резец от трения на выходе.

Токарные резцы

- проходные

— для протачивания заготовок вдоль оси её вращения. - подрезные

— для подрезания уступов под прямым углом к основному направлению обтачивания или для выполнения торцевания. - отрезные

— для отрезки заготовок под прямым углом к оси вращения или для прорезания узких канавок под стопорное кольцо и др. - расточные

— для растачивания отверстий. - фасочные

— для снятия фасок. - фасонные

— для индивидуальных токарных работ. При обработке фасонных деталей обычные токарные резцы не обеспечивают точности получения профиля и малопроизводительны. В крупносерийном и массовом производстве в качестве основного вида режущего инструмента для обработки сложных деталей находят применение специальные фасонные резцы. Они обеспечивают идентичность формы (

шаблона

), точность размеров и высокую производительность. - прорезные (канавочные)

— для образования канавок на наружных и внутренних цилиндрических поверхностях. - резьбонарезные[3]

— для нарезания резьб.

Строгальные и долбежные резцы

- проходные

— для строгания верхней поверхности обрабатываемой детали; - боковые

— подрезные для строгания детали с боков; - отрезные и прорезные

— для разрезания детали и прорезания канавок; - долбяки[4]

— долбёжные резцы для долбления внутренних шпоночных пазов в отверстиях или внутренних шлицов;

Что такое державки

Производители выпускают цельные резцы для токарных станков и инструменты, требующие дополнительное крепление. Первый вариант, как правило, не подходит для обработки металла. Державка – это деталь для крепления резца к станку. На них можно накрутить любую необходимую оснастку: из рапида, быстрорежущей стали или вольфрама карбида.

Важно отметить, что существует большой выбор резцов для державок, которые выходят значительно дешевле, чем цельный инструмент. Для каждого инструмента предусмотрено свое крепление.

ГОСТы

Конструкции и размеры

Список ГОСТов на проходные и подрезные резцы

- ГОСТ 18868-73 — Резцы токарные проходные отогнутые с пластинами из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18869-73 — Резцы токарные проходные прямые из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18870-73 — Резцы токарные проходные упорные из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18877-73 — Резцы токарные проходные отогнутые с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 18878-73 — Резцы токарные проходные прямые с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 18879-73 — Резцы токарные проходные упорные с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 18871-73 — Резцы токарные подрезные торцовые с пластинками из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18880-73 — Резцы токарные подрезные отогнутые с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 26611-85 — Резцы токарные проходные, подрезные и копировальные с креплением сменных пластин прихватом сверху. Конструкция и размеры

- ГОСТ 28980-91 — Резцы токарные проходные и подрезные со сменными режущими пластинами из сверхтвердых материалов. Типы и основные размеры

- ГОСТ 29132-91 — Резцы токарные проходные, подрезные и копировальные со сменными многогранными пластинами. Типы и размеры

Список ГОСТов на расточные резцы

- ГОСТ 9795-84 — Резцы расточные державочные с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 10044-73 — Резцы расточные державочные из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18062-72 — Резцы расточные цельные твердосплавные со стальным хвостовиком для сквозных отверстий. Конструкция и размеры

- ГОСТ 18063-72 — Резцы расточные цельные твердосплавные со стальным хвостовиком для глухих отверстий. Конструкция и размеры

- ГОСТ 18872-73 — Резцы токарные расточные из быстрорежущей стали для обработки сквозных отверстий. Конструкция и размеры

- ГОСТ 18873-73 — Резцы токарные расточные из быстрорежущей стали для обработки глухих отверстий. Конструкция и размеры

- ГОСТ 18882-73 — Резцы токарные расточные с пластинами из твердого сплава для обработки сквозных отверстий. Конструкция и размеры

- ГОСТ 18883-73 — Резцы токарные расточные с пластинами из твердого сплава для обработки глухих отверстий. Конструкция и размеры

- ГОСТ 20874-75 — Резцы токарные сборные расточные с механическим креплением многогранных твердосплавных пластин. Конструкция и размеры

- ГОСТ 25987-83 — Резцы расточные с твердосплавными пластинами с цилиндрическим хвостовиком для координатно-расточных станков. Типы и основные размеры

- ГОСТ 26612-85 — Резцы расточные с креплением сменных пластин прихватом сверху. Конструкция и размеры

- ГОСТ 28101-89 — Резцы расточные со сменными режущими пластинами. Типы и основные размеры

- ГОСТ 28981-91 — Резцы токарные расточные со сменными режущими пластинами из сверхтвердых материалов. Типы и основные размеры

- ГОСТ Р 50026-92 — Резцы токарные расточные с твердосплавными пластинами. Типы и размеры

Список ГОСТов на прорезные и отрезные резцы

- ГОСТ 18874-73 — Резцы токарные прорезные и отрезные из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18884-73 — Резцы токарные отрезные с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 28978-91 — Резцы токарные пластинчатые сборные прорезные и отрезные. Типы и основные размеры

Список ГОСТов на резьбонарезные резцы

- ГОСТ 18876-73 — Резцы токарные резьбовые с пластинками из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18885-73 — Резцы токарные резьбовые с пластинами из твердого сплава. Конструкция и размеры

Список ГОСТов на строгальные и долбежные резцы

- ГОСТ 10046-72 — Резцы долбежные из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18887-73 — Резцы строгальные проходные изогнутые с пластинами из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18888-73 — Резцы строгальные чистовые широкие изогнутые с пластинами из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18889-73 — Резцы строгальные подрезные прямые и изогнутые с пластинами из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18890-73 — Резцы строгальные отрезные и прорезные изогнутые с пластинами из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18891-73 — Резцы строгальные проходные с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 18892-73 — Резцы строгальные чистовые широкие изогнутые с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 18893-73 — Резцы строгальные подрезные с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 18894-73 — Резцы строгальные отрезные и прорезные изогнутые с пластинами из твердого сплава. Конструкция и размеры

Прочие ГОСТы

- ГОСТ 18875-73 — Резцы токарные фасочные из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18881-73 — Резцы токарные чистовые широкие с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 20872-80 — Резцы токарные сборные для контурного точения с механическим креплением многогранных твердосплавных пластин.

- ГОСТ 24905-81 — Резцы к зуборезным головкам для прямозубых конических колес. Конструкция и размеры

- ГОСТ 24996-81 — Резцы токарные с механическим креплением сменных пластин, закрепляемых качающимся штифтом. Типы и основные размеры

- ГОСТ 29133-91 — Резцы-вставки регулируемые типа А со сменными многогранными пластинами. Типы и размеры

Технические условия

- ГОСТ 5392-80 — Резцы зубострогальные для прямозубых конических колес. Технические условия

- ГОСТ 5688-61 — Резцы с твердосплавными пластинами. Технические условия

- ГОСТ 10047-62 — Резцы из быстрорежущей стали. Технические условия

- ГОСТ 13297-86 — Резцы и вставки алмазные. Технические условия

- ГОСТ 17368-79 — Резцы алмазные для профилирования червячных шлифовальных кругов. Технические условия

- ГОСТ 18064-72 — Резцы расточные цельные твердосплавные со стальным хвостовиком. Технические условия

- ГОСТ 26613-85 — Резцы токарные с механическим креплением сменных многогранных пластин. Технические условия

- ГОСТ Р 50300-92 — Резцы токарные со сменными режущими пластинами из сверхтвердых материалов. Технические условия

Обозначения

- ГОСТ 26476-85 — Резцы токарные и резцы-вставки с механическим креплением режущих сменных многогранных пластин. Обозначения

- ГОСТ 27686-88 — Резцы расточные с механическим креплением режущих сменных многогранных пластин. Обозначения

Преимущества и недостатки

Резцы со сменными пластинами выделяются следующими преимуществами:

- быстрая замена основной части детали;

- соответствие с большинством станков, приспособлений;

- возможность быстрой смены режущих элементов;

- износостойкость, высокая степень надежности при высоких скоростях;

- невысокая цена составляющих;

- унифицированность режущих элементов;

- повышение срока эксплуатации державки резца за счет применения съемных элементов из твердых сплавов.

Из недостатков отмечены:

- высокая стоимость деталей импортного производства, по сравнению с отечественными;

- неправильное крепление пластины приводит к поломке инструмента, снижает срок его эксплуатации.

Заточка и доводка резцов

| Внешние видеофайлы | |

| Заточка и доводка инструмента | |

Износ резцов по времени можно разделить на три периода. В первый период наблюдается усиленный износ — это приработка, стирание микронеровностей на поверхности режущей части, оставшихся после предыдущей заточки инструмента. Во второй период наблюдается нормальный износ — это большая часть времени работы резца. В третьем периоде наступает катастрофический износ. Для рационального использования инструмента необходимо в конце второго периода произвести его переточку.

Эффективная заточка и доводка резцов достигается правильным выбором абразивного материала, уровнем технологии и контроля. Чтобы заточить резец необходим материал более твёрдый чем материал инструмента. Таким материалом является абразив — зёрна твердых минералов. Шлифовальные круги состоят из абразивов скреплённых специальной связкой и могут иметь различную структуру. Она определяется процентным соотношением и взаимным расположением зёрен, связки и пор в массе круга. При заточке резцов применяют круги со средней (номера 6-10) или открытой (номера 11-18) структурой. Для заточки твёрдосплавных резцов применяют алмазные круги. Заточка и доводка резцов осуществляется на различных типах заточных станков.

Заточной станок.

При заточке новых резцов, как правило, сначала затачивают задние поверхности, а затем передние. Передние поверхности обрабатывают в две операции: 1) предварительная заточка по всей поверхности под углом напайки пластины на державку 2) окончательная заточка по ограниченному участку передней грани под углом γ (заточка фаски). Форма передней поверхности резцов зависит от обрабатываемого материала, режимов резания и материала режущей части. Заточка фаски (0,2…0,3 мм) вдоль главной режущей кромки усиливает её. Криволинейная заточка по радиусу вдоль главной режущей кромки облегчает деформацию и отвод стружки. Радиусные канавки на передней поверхности вытачивают для обламывания или завивания стружки. Заточка задней вспомогательной поверхности производится в три операции: 1) 12° 2) 10° 3) 8°. В завершении производят заточку вершины резца по радиусу.

Для повышения стойкости режущих инструментов, после заточки производят их доводку. Она улучшает чистоту заточенной поверхности, удаляет слой с дефектами, образовавшийся при заточке.

Углы заточки резцов для дерева и металла отличаются[5]

Варианты конструкций державок своими руками

Несмотря на разнообразие конструкций, резцедержку можно изготовить своими руками из имеющихся в любом гараже или домашней мастерской материалов. К самодельным резцедержателям, применяющимся для «гаражных» работ, не предъявляются повышенные требования по точности крепления инструмента, к тому же можно сэкономить значительную сумму для других нужд.

Видео:

А какой резцедержатель установлен на вашем станке? Пытались ли вы самостоятельно его изготовить в домашних условиях? Поделитесь, пожалуйста, своим мнением и опытом в комментариях.

Литература

- А. М. Дальский и др.

Технология конструкционных материалов. — М.: Машиностроение, 1977. — 664 с. - Кожевников Д.В., Кирсанов С.В.

Металлорежущие инструменты. Учебник (гриф УМО). Томск: Изд-во Томского ун-та. 2003. 392 с. (250 экз.). - Кожевников Д.В., Кирсанов С.В.

Резание материалов. Учебник (гриф УМО). М.:Машиностроение. 2007. 304 с. (2000 экз.). - Лекции Подгоркова Владимира Викторовича (д.т.н., проф. кафедры ТАМ, Ивановский государственний энергетический университет)