Резец токарный подрезной – режущий рабочий инструмент токарного станка, с помощью которого можно выполнить следующие несложные операции:

- удалить припуски на заготовках цилиндрической или конической формы;

- сгладить обрабатываемую поверхность, придать детали заданную форму;

- сформировать фаски;

- срезать уступы;

- протачать торцы;

- удалить лишние элементы на наружной поверхности заготовки.

Резец токарный подрезной жестко фиксируется на токарном станке. В процессе работы он врезается в материал детали на установленную глубину и снимает его в виде стружки.

Характеристики по геометрии

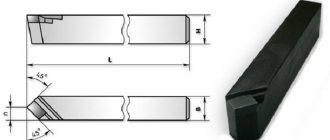

Все модели резцов имеют похожую геометрию и состоят из следующих основных частей:

- Головка – это главный рабочий участок, обычно выполненный из стального сплава.

- Стержень (тело) – нужен для закрепления в токарном станке.

- Опорная поверхность – с ее помощью фиксируется токарный резец в держателе станка.

- Передняя поверхность – обеспечивает откат стружки с поверхности заготовки.

- Кромка главная режущая – именно она режет деталь.

- Вершина лезвия – это точка касания режущего инструмента с заготовкой.

- Главная задняя поверхность – поддерживает пластину в течение работы.

- Поверхность задняя вспомогательная – позволяет инструменту плавно перемещаться по поверхности в процессе обработки заготовки.

Перечисленные элементы подрезных резцов специалисты часто группируют в два основных конструктивных узла. Стержень с опорной поверхностью образуют державку, выполняющую роль фиксатора на станке. В сечении она может быть прямоугольной либо квадратной.

Обе поверхности резца токарного подрезного представляют собой рабочую часть, которую назвали головкой. Угол заточки резцов зависит от свойств материала пластин и заготовок, а также технологии обработки.

Виды резцов для токарного станка и их назначение

При описании видов токарного инструмента обычно применяют несколько классифицирующих признаков. По конструктивному исполнению он делится на две разновидности: цельный и сборный. В первом случае все изделие выполнено в виде монолитного бруска металла. А во втором в роли лезвия выступают съемные или паяные твердосплавные пластинки. По технологическому назначению токарные резцы делят на специальные, которые используют для обработки различных профилей и резьбонарезания, и изделия общего назначения, применяемые для наружного и внутреннего точения, отрезки и торцевой подрезки. Еще один различительный признак токарного инструмента — это конфигурация режущей части, которая зависит от его режимов эксплуатации и вида токарных работ. Для токарной обработки труднодоступных мест обычно используют изогнутый резец, имеющий несколько разновидностей, отличающихся длиной режущей части, формой изгиба, заточкой и назначением (петушковые, отогнутые, обратные резцы и прочие).

Еще один вариант классификации — это деление токарного инструмента по принципу чистоты обработки. Здесь обычно выделяют два класса: черновой и чистовой. Первый предназначен для обдирочных работ или предварительной токарной обработки, а второй — для финишных операций. Если черновой инструмент, за редким исключением, довольно однотипен, то среди чистового существует ряд разновидностей с собственными названиями. В качестве примера можно привести лопаточный и радиусный резцы с дугообразным лезвием, назначением которых является точное чистовое точение. Еще один отдельный вид — это алмазный резец, применяемый для токарных работ по сверхтвердым материалам. Ни на что не похожую конструкцию имеет чашечный токарный резец с круговой режущей поверхностью, который может работать долгое время без переточки.

Кроме стандартной классификации, существует множество названий специфического токарного инструмента, как правило, отражающего особенности его конструкции или технологии применения. К таким относится пружинный резец с изогнутой в виде волны резцовой частью, которая пружинит во время токарной обработки жестких и неровных материалов.

Отдельной категорией резцовых изделий для токарных станков являются строгальные резцы. При токарных операциях с их использованием подача осуществляется на неподвижную деталь. При этом припуск не срезается, как при вращении, а удаляется строганием. В такой конфигурации токарный станок выполняет ту же функцию, что строгальный или долбежный.

Проходные прямые, отогнутые и упорные

Самая распространенная токарная операция — это обточка внешних частей цилиндрических заготовок. При этом используют три базовые разновидности резцового инструмента, представленные на рисунке ниже.

Упорный резцовый инструмент предназначен для обточки длинных и нежестких изделий, т. к. его конструкция способствует меньшему изгибанию детали. Отогнутый резец имеет лезвие, расположенное под углом к державке, поэтому им можно работать на продольной подаче. Все резцы этого типа фиксируются в резцедержателе так, чтобы их вершина находилась напротив главной оси вращения станка. Одна из разновидностей прямого типа — пружинный резец, который имеет удлиненную и изогнутую режущую часть, пружинящую в процессе обработки. Проходной резцовый инструмент является наиболее массовым и универсальным, поэтому часто изготавливается неразборным из быстрорежущей инструментальной стали.

Подрезные резцы

Основное предназначение данного инструмента — подрезка торцов и формирование уступов на вращающихся заготовках. Подрезные резцы работают на обоих направлениях подачи и поэтому могут формировать уступы под различными углами. Конструктивно это чаще всего быстрорежущие резцы сборного типа. На фото ниже — подрезка торца бронзовой заготовки.

Читать также: Трансформатор для сварочного инвертора

Отрезные резцы

Этот вид токарного инструмента относится к группе канавочных и отрезных резцов. От проходных и подрезных его отличает специфическая форма режущей части. На ее лезвии по бокам от основной рабочей кромки располагаются две вспомогательные, обеспечивающие резание боковых плоскостей канавки. Помимо этого для снижения трения о боковые поверхности прорезаемого паза режущая часть имеет трапецеидальную форму с сужением в сторону державки. Головка такого инструмента, как правило, имеет усиленную форму, часто выгнутую вверх (т. н. петушковый резец). Отрезку рекомендуется производить как можно ближе к зажимному патрону, при этом режущая кромка должна устанавливаться точно против оси вращения, а корпус инструмента — строго перпендикулярно к плоскости резания. Отрезные работы выполняются на меньших скоростях, чем обточка, а при резании стали и твердых металлов в зону обработки обязательно должна подаваться СОЖ. На фото ниже — отрезка.

Резьбонарезные внутренние и внешние резцы

Если при токарной обработке необходима высокая точность соотношения оси резьбы с другими плоскостями изделия, то в этом случае рекомендовано использовать резьбонарезные резцы. Технология нанесения резьбы резцовым инструментом основана на точном соответствии геометрических параметров его режущей части и резьбового профиля изделия. Независимо от вида резьбы при таких операциях подача должна быть обязательно синхронизирована с оборотами шпинделя. Конструктивно резцовый инструмент, используемый для наружной резьбы, является прямым, а для внутренней — отогнутым. На фото ниже — внешнее резьбонарезание.

Расточные резцы

Этот вид инструмента предназначен для токарной обработки внутренних цилиндрических поверхностей с целью достижения точной соосности с осью вращения детали. При токарной расточке затруднены стружкоудаление, отвод тепла и применение СОЖ, поэтому инструмент находится в более сложных условиях, чем при выполнении наружной обточки. Вследствие этого такое точение производится на меньших скоростях и небольших глубинах. Существует две основных разновидности резцового расточного инструмента: упорные и проходные. Первые предназначены для тупиковых отверстий, а вторые — для сквозных. Для расточки больших диаметров обычно используют инструментальные державки различной конфигурации, в которые в том числе могут устанавливаться и расточные резцы. На фото ниже — расточка.

Сборный инструмент

Конструктивно токарные резцы выпускаются в двух основных разновидностях: цельнометаллическими и сборными. В первом случае все изделие выполнено из единого металлического бруска, на торце которого затачивается лезвие. Во втором цельнометаллическим является все, кроме лезвия, которое в таком изделии представляет собой режущую пластинку, зафиксированную на торце головки инструмента. Режущие пластинки в этом виде токарного инструмента могут крепиться напайным или механическим способом. В первом случае ее фиксируют с помощью пайки или сварки, а во втором — различными механическими приспособлениями, среди которых самые распространенные — это резьбовые элементы, прижимы и эксцентрики. Напайки и пластины для резцов изготавливают из специальных режущих материалов, среди которых основные — это инструментальная сталь, твердотельные сплавы и порошковые композитные материалы.

ГОСТ 18880-73 (скачать PDF)

Разновидности и классификация

Резцы токарные подрезные выпускают российские и зарубежные производители. Ассортимент на рынке большой, поэтому их сгруппировали следующим образом:

- По технологии изготовления: цельные, составные.

- Уровень обработки, которую они обеспечивают: черновая, получистовая, чистовая;

- По направлению подачи бывают правые или левые.

Резцы токарные подрезные называют цельными, если они полностью изготовлены из инструментальной стали одной марки, у составных (сборных) – элементы выполнены из сплавов с различными добавками. Для изготовления державки подходит особо прочный и износостойкий металл, выдерживающий длительные ударные нагрузки. Рабочую головку изготавливают из твердосплавного материала, но, кроме этого, он не должен нагреваться во время работы.

Например, для изготовления державки подходит твердый сплав Т10К5, а для режущей пластины, расположенная на головке, быстрорежущая сталь Р9.

Все более популярными становятся сборные инструменты, со сменными пластинами различной ширины и толщины. Заточке не подлежат. Кроме того, у некоторых из них регулируется длина вылета головки.

Характеристики резцов из твердого сплава должны соответствовать международному стандарту ГОСТ 18880-73, а из быстрорежущей стали ГОСТ 18871-73.

В зависимости от назначения и принципа работы выпускают следующие типы резцов.

Прямые модели

Их режущие кромки расположены параллельно оси державки, они ровные, без изгибов. Применяют для грубой обработки и стачивания лишних участков, удаления значительного слоя материала. Для этого потребуется несколько подходов. Особой популярности они не получили.

Резцы токарные подрезные отогнутые

Они выполняют аналогичные функции, а также добавляется возможность обработки фигурных поверхностей. Изогнутая форма позволяет обтачивать труднодоступные места, проникать в середину деталей, однако не подходят для чистовой обработки. Рабочая часть треугольного сечения и выгнута относительно оси державки. Таким резцом металлическое изделие нужно обрабатывать перпендикулярно оси вращения.

Державки бывают только трех стандартных размеров: 16х10, 25х16 и 32х20 мм.

Токарные подрезные упорные

Такими токарными подрезными резцами обрабатывают детали из материала небольшой жесткости. Применяются для срезания толстого слоя металла за один проход, а также для подрезки бортиков и стачивания ступенчатых поверхностей. Режущие кромки и ось державки параллельны.

По направлению подачи инструменты классифицируют на левых и правые, которые можно различить визуально, если приложить ладонь и посмотреть направление большого пальца.

Критерии по выбору

В зависимости от материала заготовки и типа операции, которую необходимо выполнить с помощью резца, подбирается соответствующий вид инструмента.

Для токарных работ необходимо приобретать резцы токарные подрезные разных моделей: сначала одним типом выполняют черновую обработку, затем для выполнения чистовой обработки заменяют инструмент.

Существуют несколько факторов, которые обязательно следует учитывать при выборе резца токарного подрезного:

- Материал обрабатываемой детали не должен быть более жестким, чем сам инструмент.

- Необходимость соблюдения размеров и качества обработки поверхности изделия.

Принимать во внимание износостойкость инструмента, которая напрямую зависит от прочности обрабатываемого материала.

Необходимо учитывать, что основные элементы могут быть выполнены из разных материалов в зависимости от выполняемых функций. Например, чтобы державка обеспечивала надежную фиксацию в резцедержателе, она должна быть ударо-, термо- и износоустойчивой.

Для изготовления режущих пластин производители обычно используют два типа материалов:

- Быстрорежущая сталь. Этот сплав характеризуется относительно небольшой прочности, поэтому инструменты не рекомендуется применять для обработки жестких материалов. Такие изделия быстро тупятся. Удалить большой слой материала получится только постепенно, за несколько подходов.

- Твердосплавные материалы. Они универсальны благодаря особой прочности и суперстойкости. Такие свойства придают введением в сплав, например, кобальта или титана. Чтобы инструменты из-за дорогостоящих добавок не стали слишком дорогими, применяют комбинированный материал из быстрорежущей и твердосплавной стали. Такие изделия тоже прослужат долго.

Видео рабочее, приятного просмотра.

Потребительские свойства резцов токарных подрезных можно оценить по маркировке, обозначающей марку сплава с обозначением легирующих добавок. Например, изделие Т15К6 выполнена из стали, в составе которой карбид титана и кобальт, а цифры указывают их процентное содержание.

В настоящее время на резцах токарных подрезных все чаще встречается надпись — HSS. Такое обозначение показывает, что токарный резец изготовлен из легированной стали, которую в народе прозвали «быстрорез». Это легированная сталь, в которую, вводят дополнительные компоненты для улучшения физических и механических свойств. Из этого следует, что состав стали у разных резцов, может быть разным. Это может быть даже дешевая порошковая сталь.

Все эти параметры влияют на дальнейший выбор значений подачи и скорости резания, а также на стойкость инструмента, т. е. продолжительность непрерывной работы до того момента, пока режущие кромки не затупятся.

Когда требуется заточка резца

Необходимость в заточке резцов для токарного станка возникает в двух ситуациях: при изготовлении нового инструмента и в случае его износа в процессе эксплуатации. Работать изношенным или неправильно заточенным резцовым инструментом нельзя, т. к. это ведет к резкой потере точности токарной обработки и снижению качества поверхности детали. Другими следствиями проблем с заточкой являются вибрация и избыточный нагрев.

Правила выполнения заточки

Целью заточки токарных резцов является приведение их поверхностей к заданным геометрическим характеристикам и придание надлежащей остроты режущим кромкам. Чтобы правильно заточить токарный инструмент, необходимо соблюдать технологию заточки и применять соответствующие материалу изделия абразивные круги. Также важно, чтобы заточной станок был оборудован регулируемым подручником, позволяющим фиксировать затачиваемый инструмент под необходимыми углами. Порядок заточки токарного резца выглядит следующим образом: первыми выводятся углы обеих задних поверхностей, а после их проверки и замера затачивается передняя. Последней операцией является доводка участков всех поверхностей в тех местах, где они прилегают к режущей кромке лезвия.

Применяемые инструменты

На станке для заточки токарных резцов должны быть установлены два шлифкруга с разными абразивами: из электрокорунда и зеленого карбида кремния. Первый предназначен для заточных работ по инструментальной стали, а второй круг применяют при заточке твердосплавных материалов. Притирка и доводка, которая является финишной операцией, производится на отдельном точильно-шлифовальном станке с минимальными биением и высокими оборотами. Здесь абразивным инструментом служат эльборовые или алмазные шлифкруги.

Какие есть режимы работы

Для выполнения необходимой операции резец необходимо жестко и надежно зафиксировать в токарном станке. В процессе работы он врезается режущей частью на необходимую глубину в металл и срезает его в виде стружки.

Резцы токарные подрезные работают при поперечной или продольной подаче. Работа такого режущего инструмента может быть черновой, получистовой и чистовой.

Скорость выполнения токарной работы не должна существенно влиять на износ оборудования и допускать нештатные режимы работы (перегрев, обработку материала неподходящим или тупым резцом), потенциально опасные для станка и работника.

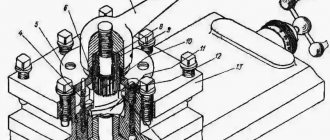

Как установить резец на станке

Токарный инструмент крепится на каретке подвижного суппорта с помощью одинарного или многопозиционного резцедержателя. Чтобы правильно установить резец, его необходимо точно выверить относительно главной оси станка в перпендикулярном и параллельном направлениях. Режущая кромка большинства токарных резцов должна находиться строго напротив оси вращения, что требует настройки инструмента по высоте. Для этого обычно используют пластины из мягкой стали разной толщины, которые подкладывают под его основание. Важным условием установки также является жесткая фиксация резца, поэтому он должен зажиматься без люфтов и зазоров.

Если кто-нибудь из читателей имеет опыт работы на токарном станке, подскажите, пожалуйста, сколько токарного инструмента и какого типа необходимо иметь в домашней мастерской. Ждем вашего ответа в комментариях к этой статье.

Отзывы

Пользователи, успевшие на своем опыте оценить плюсы и минусы конкретных моделей резцов токарных подрезных, делятся собственным мнением на различных интернет-форумах.

В частности, потребители постоянно спорят: какие токарные резцы покупать, дешевые или дорогие. Одни утверждают, что нет смысла переплачивать за бренд, другие хотят только самое лучшее из ассортимента производителей. Для кого-то важнее всего результат, а не каким инструментом он достигнут. А кто-то считает, что важно получать удовольствие от работы хорошим инструментом.

И еще есть токари, которые делают резцы токарные подрезные сами, работают ими, и продают их другим, утверждая, что их изделия — самые лучшие.