При пневмоформовании (формовка давлением) помещенный между двумя формами нагретый лист пластика обрабатывается давлением (отсюда и название), а не вытягивается вокруг одной формы с помощью всасывания. Пневмоформование хорошо подходит для изготовления пластиковых деталей или компонентов, которые должны иметь определенную форму с обеих сторон и/или требуют большего вытягивания (должны вытягиваться глубже/дальше в форму), например корпусов приборов, которые должны выглядеть эстетично с внешней стороны и защелкиваться на место или входить в точный размер на внутренней стороне.

Этапы производства

Первый этап вакуумной формовки это изготовление формы. Её создают при помощи лазерной резки. Как правило, шаблоны изготавливаются из МДФ , ведь этот материал наилучшим образом поддается обработке Но если тираж очень большой, форму советуют делать из алюминия.

При формовке используют:

- полистирол;

- пластик ПВХ;

- акрил;

- поликарбонат;

- ПЭТ.

После процесса изготовления формы для вакуумной формовки нужно нагреть термопластический материал до указанной температуры. В разогретом состоянии с помощью матрицы передаётся необходимая форма, путем создания вакуума между пластиком и самой матрицей. Вакуумная формировка используется для бетона или гипса. Изготавливают светильники, элементов 3D стен, иллюминаторы для камер слежения, бамперы и прочие детали автомобиля.

Также очень распространена процедура термической формировки. При помощи температуры создают объемные изделия разной формы, а также заготовки из гипса, пластика, акрила органического стекла и прочих полимеров путём совмещения с матрицей. То есть, разогретое вещество как-бы натягивается на заготовку которая придает ей форму. Таким образом можно изготавливать изделия любой формы с очень тонкими стенками. Сегодня на рынке существует много разных материалов, которые тем или иным образом там поддаются вакуумной термоформовке. Это поливинил, акрил (также его называют органическое стекло), листовой полимер, ABS-пластик и другие. Выбор материала немаловажный фактор, так как он влияет на то, какой сложности, глубины и качества будет конечная деталь.

Процесс вакуумной формовки

Пошагово процесс вакуумной формовки выглядит следующим образом.

- Фиксация: лист пластика помещается в зажимную раму и фиксируется на месте.

- Нагрев: пластиковый лист размягчается с помощью источника тепла, пока не достигнет соответствующей температуры формования и не станет податливым.

- Откачка воздуха: рама с нагретым, гибким листом пластика, опускается над формой и вытягивается откачкой воздуха с другой стороны формы. У негативных (или выпуклых) формах в местах изломов должны быть просверлены крошечные отверстия, чтобы воздух мог эффективно вытянуть термопластичный лист в соответствующую форму.

- Охлаждение: после того, как пластик растекся вокруг/в форме, он должен остыть. При производстве крупных изделий для ускорения этого этапа производственного цикла иногда используются вентиляторы и/или холодный туман.

- Извлечение: после охлаждения пластик извлекается из формы и снимается с рамы.

- Окончательная обработка: готовая деталь должна быть очищена от излишков материала, а ее края могут быть обрезаны, отшлифованы или сглажены.

Вакуумная формовка является относительно быстрым процессом; этапы нагрева и откачки воздуха обычно занимают всего несколько минут. Однако в зависимости от размера и сложности изготавливаемых деталей, охлаждение, окончательная обработка и производство форм могут занимать значительно больше времени.

Вакуумная формировка

В некоторых случаях целесообразно будет применять вакуумную формировка. Термовакуумная формирование это очень интересный и сложный процесс, который требует обширного багажа знаний и навыков, а также квалифицированных специалистов.

Процесс разделяется на несколько стадий:

- материал нагревают до заданной температуры, при которой он может быть пластичным, изменять свою форму без потери своих характеристик;

- после этого происходит после этого снимают готовую заготовку и проводят обработку поверхности (обрезку, шлифовку). Полученный продукт не уступает по качеству изделию, которое было образовано термоформовкой или обычной формовкой.

Области применения вакуумной формовки

В реалиях современного общества трудно провести хотя бы один день, не столкнувшись с объектом, который был получен в результате вакуумной формовки. Этот производственный процесс используется для производства самых разнообразных деталей для самых разных отраслей, среди которых:

Автомобилестроение и транспорт

Вакуумная формовка используется для изготовления различных деталей автомобилей, автобусов, кораблей и самолетов. В автомобилестроении все — от ковриков до бамперов и даже до платформ грузовиков, изготавливается с использованием вакуумной формовки.

Посмотреть на работу крупнейшей в мире ротационной вакуум-формовочной машины.

Вакуумная формовка позволяет автомобильным компаниям производить детали различных цветов и с различными характеристиками, при этом проектировщики в в процессе разработки имеют возможность опробовать новые прототипы.

Промышленность

Вакуумная формовка также используется для производства ящиков промышленного назначения и контейнеров для машинного оборудования.

Посмотреть, как методом вакуумной формовки производятся акриловые вывески или световые люки

Вакуумная формовка отлично подходит для изготовления компонентов, которые в основном используются снаружи или тех, которые могут контактировать с источником тепла, потому что дает промышленным производителям возможность использовать различные огнестойкие и стойкие к УФ–излучению материалы. Например, вакуумной формовкой могут производиться огнеупорный поливинилхлорид (ПВХ, стандарт UL 94 V-0) и прозрачный для ультрафиолетового излучения акрил (ПММА).

Упаковка и стенды

Если вы покупаете товар, поставляемый в соответствующей его форме пластиковой упаковке, велика вероятность того, что упаковка была изготовлена вакуумной формовкой. Бритвы, зубные щетки, электроника, средства для макияжа и чистящие средства часто поставляются в упаковке, полученной методом вакуумной формовки.

Лоток, изготовленный вакуумной формовкой. (источник)

Кроме того, маркетинговые стеллажи, маркетинговые стойки и торцевые стенды для товаров в продовольственных магазинах часто изготавливаются с использованием вакуумной формовки.

Пищевая упаковка

Вакуумная формовка часто используется для изготовления упаковок пищевых продуктов, потому что метод позволяет обрабатывать пластмассы, предназначенные для контакта с пищевыми продуктами, и получать изделия, которые легко дезинфицировать.

Эти красивые шоколадные конфеты были изготовлены в формах, полученной вакуумной формовкой, и лежат на прозрачной подложке, полученной вакуумной формовкой. Чтобы узнать, как создавать формы для шоколадных конфет с помощью технологии 3D-печати, прочитайте наше руководство.

Контейнеры для фруктов, пластиковые яичные коробкии подставки для крекеров часто изготавливаются вакуумной формовкой.

Потребительские товары

Спектр потребительских товаров, изготавливаемых с использованием вакуумной формовки, очень широк. В него входят такие изделия, как детские игрушки, товары для путешествий и предметы интерьера.

В этом видео вы увидите, как методом вакуумной формовки изготавливается чемодан.

Медицина

Медицинские изделия и компоненты, которые должны быть стерильными или устойчивыми к загрязнениям, часто изготавливаются путем вакуумной формовки.

Эта полученная методом вакуумной формовки подложка обеспечивает безопасное хранение медицинских инструментов. (источник)

Сюда входит медицинская упаковка, фармацевтические ложементы для таблеток, элементы больничных кроватей, а также наружные части аппаратов МРТ и КТ.

Нестандартные изделия и спецэффекты

Вакуумная формовка используется в различных отраслях промышленности для создания нестандартных и единичных изделий, например, реквизита для специальных эффектов.

В этом видео Адам Савидж объясняет принципы вакуумной формовки и изготавливает специальную подставку.

ПЭТ

Он очень удобен в плане вакуумной формировки, не оказывает высокого внутреннего напряжения, поэтому легко поддается плавке и принимает любую форму. Он не требует предварительной сушки, как например в случае с акрилом. Теплоёмкостные свойства меньше, и соответственно, нагревание листов происходит при меньших затратах тепловой энергии, а качество конечного продукта не уступает вышеописанным материалам и способам. Применяется ПЭТ для изготовления манекенов, форм, вывесок, логотипов и прочего.

Материалы для вакуумной формовки

Для вакуумной формовки применяются самые разные термопластики. Среди наиболее часто используемых пластиков:

- Акрил (ПММА)

- Акрилонитрил-бутадиен-стирол (АБС)

- Поликарбонат (ПК)

- Полиэтилен (ПЭ)

- Полиэтилентерефталатгликоль (ПЭТГ)

- Полипропилен (ПП)

- Полистирол (ПС)

- Поливинилхлорид (ПВХ)

Стоимость

Стоимость рассчитывается индивидуально для каждого изделия. Можно назвать несколько факторов от которых она зависит:

- в первую очередь это размер изделия;

- форма, материал, сложность поверхности;

- геометрия;

- также влияет как сезонность (в летнее время стоимость дешевле);

- город (в столицах и крупных населенных пунктах, где производство формировки поставлено на конвейер), цена будет значительно ниже, чем в городах где эта технология только-только начала развиваться.

Как правило цену конкретного изделия считают персонально для каждого клиента. Тем более, если клиент заказывает большой тираж, то все цены для него стают оптовыми, соответственно снижаются.

Алексей

Ведущий специалист +7

Калькулятор стоимости изготовления

Стоимость

Вы так же можете отправить нам письмо с чертежом эскизом для получения точной цены и сроков

Преимущества и недостатки вакуумной формовки

Многие производители, проектировщики и другие специалисты делают выбор в пользу вакуумной формовки, потому что по сравнению с другими методами производства при относительно низкой стоимости она предлагает конструкционную гибкость. Среди преимуществ вакуумной формовки:

Доступная цена

В частности, для мелкосерийного производства (250–300 единиц в год) вакуумная формовка, как правило, является более экономичной, чем другие методы производства, например литье пластмасс под давлением. Доступная стоимость вакуумной формовки во многом обусловлена более низкой стоимостью изготовления оснастки и прототипов. В зависимости от площади поверхности изготавливаемых деталей и размеров зажимной рамы’ оснастка для литья под давлением может стоить в два—три раза больше, чем оснастки для термоформования пластиков или вакуумной формовки.

Время изготовления

Вакуумная формовка предлагает более быстрое время изготовления, чем другие традиционные методы производства, потому что оснастка может быть изготовлена быстрее. Изготовление оснастки для вакуумной формовки обычно занимает вдвое меньше времени, чем для литья под давлением. Если для создания форм используются 3D-принтеры время изготовления может уменьшиться еще больше. Так как вакуумная формовка повышает эффективность производственногопроцесса, предприятия имеют возможность быстрее доставлять новые модели изделий в руки потребителей.

Гибкость

С помощью вакуумной формовки проектировщики и производители могут испытывать новые конструкции и создавать прототипы без больших накладных расходов или временных задержек. Формы могут изготавливаться из дерева, алюминия, конструкционного пенопласта или получаемого 3D-печатью пластика, поэтому по сравнению с другими производственными процессами их замена и/или модификация осуществляется относительно легко.

В конце 1970-х и начале 80-х годов Дик Тил использовал вакуумную формовку для испытания опытных образцов деталей для снегоходов John Deere, главным образом потому, что технология удешевляла изготовление оснастки. В книге «Снегоходы John Deere: проектирование, производство, конкуренция и эволюция, 1971–1983» (John Deere Snowmobiles: Development, Production, Competition and Evolution, 1971–1983) авторы объясняют, что «экономически беспроигрышное для всех сторон решение было получено благодаря недорогой себестоимости деталей и меньшими инвестициями в производство оснастки».

При использовании технологии вакуумной формовки проектировщики могут работать с широким диапазоном цветовых вариантов и выполнять модификации в соответствии с требованиями заказчика. Таким образом перед предприятиями открывается возможность предлагать единичные конструкции и производить изделия с индивидуальными параметрами, например, зубные ретейнеры, по доступной цене.

Производство стерильных и пищевых материалов

Часто вакуумную формовку производители используют для производства пищевых контейнеров и изделий для медицинской промышленности, поскольку она позволяет получать пластмассы, которые можно стерилизовать или поддерживать чистыми. Например, полиэтилен высокой плотности (ПЭВП) часто используется для вакуумной формовки контейнеров для хранения пищевых продуктов.

Кроме того, благодаря стойкости ПЭВП к кислотным соединениям, он является подходящим материалом для вакуумной формовки контейнеров для чистящих средств. Вакуумная формовка пластмасс, предназначенных для производства медицинских изделий, используется для изготовления предметов, которые могут подвергаться стерилизации и соответствуют строгим медицинским и/или фармацевтическим нормативам.

Недостатки технологии вакуумной формовки

Хотя вакуумная формовка предлагает существенные преимущества, у нее есть и определенные ограничения. Метод вакуумной формовки может применяться только к деталям с относительно тонкими стенками и простой геометрией. При этом толщина стенок готовых деталей может быть неравномерной, а вогнутые детали, требующие глубокой вытяжки, с использованием вакуумной формовки изготовить трудно.

Кроме того, хотя вакуумная формовка часто является самым экономически выгодным вариантом для мелко- и среднесерийного производства, в случае крупносерийного производства другие метода производства пластмасс могут иметь большую экономическую эффективность.

Отзывы о наших изделиях из пластика

Изготавливали оснастку и детали для литья. Остались полностью довольны и ценой форм и качеством литья. Продолжаем сотрудничество. Михаил, ООО «МирБТХ»

Начали работать с нуля. Цена литья полностью устраивает и главное не приходится постоянно заботиться об оснастке. Андрей, ООО «Спецмонтажпром»

Сотрудничаем более 5 лет по литью. Качество детали радует и так же гибкость руководства. Надеемся на долгосрочное сотрудничество. Василий ООО «БытТехника»

Изготавливаем шестеренку для участия в тендере. Все выполнено в сжатые сроки. Справились за 1 месяц с момента заказа — до выпуска изделия

Подготовка модели. Первая ошибка

В модели должны отсутствовать отрицательные углы, т.е. все скосы и торцы должны иметь углы более 90 градусов. Боковые поверхности должны иметь хотя-бы минимальный уклон в 2-3 градуса, чтобы модель легко снималась с матрицы. Матрицу необходимо делать выше, т.к. в углах примыкания к столу воздух до конца невозможно убрать, это даст плавный загиб к столу. Нижнюю часть лучше срезать. На сколько делать выше зависит от толщины листа, мощности оборудования и того насколько сильно Вы будете разогревать полимерный материал.

Вывод

Термо-вакуумная формовка это отличный способ изготовления корпуса для прототипов, MVP и мелкой серии. После тестирования нового корпуса скорее всего в постараемся в существующую матрицу внести необходимые изменения и ее же использовать для изготовления мелкой серии.

Спасибо за внимание!

P.S: В проекте участвуют 6 человек с Хабра. Мы разрабатываем три варианта софта (в том числе и на Ardupilot и начинаем версию на ROS), изготовили плату-шильд для малины, два варианта корпуса, у нас три прототипа и грандиозные планы. Этого робота не было бы, если бы не Habr.

Пластинчато-роторные вакуумные насосы для формовки

Самые распространённые сейчас и исторически самые первые механические вакуумные насосы — платинчато-роторные.

Технология давно освоена, широкий выбор, низкие цены. На что нужно обратить внимание при выборе именно пластинчато-роторного насоса:

- нет необходимости в двухступенчатых насосах, хотя их можно использовать.

- обязательно нужен фильтр в тракте откачки, чтобы в полость насоса не засосало мусор с рабочего стола установки

- на старте, в начале откачки, пластинчато-роторный насос с масляным уплотнением выделяет в выхлопе масляный туман.

Поскольку в производстве вакуумных формовок стартовый режим — основной, требуется на выхлоп наноса установить специальный уловитель — маслоотбойник и так же стоит сделать отдельный трубопровод для выхлопных газов насоса из помещения, или расположить насос в отдельном помещении.

Мы рекомендуем посмотреть модельный ряд насосов VARP Luna, VARP Alcor, Busch R5, 2НВР. Выбрать для себя оптимальный по производительности и цене.

Термоформовка пластика

Лист пластика для придания ему необходимой формы должен быть предварительно нагрет. Нагревается он до температуры, при которой становится эластичным, но при этом не переходит в расплавленное состояние.

Важно. Для разных видов полимеров температура нагрева отличается. Так, полистирол нагревают до 110-150 градусов по Цельсию, а поликарбонат до 190-230 градусов.

После этого нагретый до высокоэластичного состояния лист прижимается к рабочей поверхности вакуум-формовочной машины.

После этого мощный насос за счет высасывания воздуха формирует вакуум в полости между листом и формирующей внешний вид изделия формой. При этом лист за счет своей временной эластичности плотно облегает формующую деталь и полностью соответствует ей после остывания.

Важно. Время остывания листа в разреженной среде зависит от характеристик используемого материала и толщины стенки изделий.

Наши производственные мощности

На нашем предприятии используется станок для вакуумной формовки с верхним расположением нагревателей. Оборудование позволяет использовать следующий материал для вакуумной формовки:

- ПВХ;

- пластик АБС;

- полипропилен;

- полиэтилен;

- ПЭТ;

- поликарбонат и другие.

Максимальный размер используемого на производстве листового пластика для вакуумной формовки составляет 1100 х 2500 мм, толщина листов: от 1,2 до 7 мм.

Наш станок для вакуумной формовки пластика позволяет получать детали глубиной до 600 мм. Рабочий стол для вакуумной формовки имеет следующие габариты:

- по оси x — 1100 мм;

- по оси y — 2500 мм;

- по оси z — 850 мм.

Максимальный размер используемого на производстве листового пластика для вакуумной формовки составляет 1100 х 2500 мм, толщина листов: от 1,2 до 7 мм.

Вакуумная формовка — это метод производства объёмных изделий из полимеров при высокой температуре и вакууме. В отличие от литья и формовки под давлением, вакуумформовка не требует применения сложного оборудования и оснастки, позволяет получить изделия больших размеров и снижает итоговую стоимость производства.

ООО «СТП» предлагает услуги вакуумной формовки пластиков на собственном оборудовании. Мы выполняем заказы на вакуумную формовку как единичных изделий, так и обеспечиваем их серийный выпуск.

Способы производства

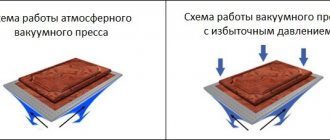

Принцип вакуумного формования пластика заключается в придании листу пластика необходимой формы. Для этого на начальном этапе из металла или другого плотного материала изготавливается изделие, которое и будет придавать форму листу нагретого пластика. На следующем этапе одним из перечисленных ниже способов пластику придают форму образца изделия.

Различают следующие способы термоформования пластика:

- вакуумный;

- пневматический;

- гидравлический;

- механический;

- комбинированный.

Рассмотрим подробнее принцип работы оборудования при вакуумном термоформовании пластика.