Пескоструйная обработка металлов – это технология высокоэффективной очистки различных поверхностей с помощью абразивного материала. Ее применяют в качестве подготовительных работ перед антикоррозийной или лакокрасочной обработкой поверхности. Данный метод позволяет удалить краску, ржавчину, а также обезжирить заготовку. Широко применяется в различных отраслях промышленности: металлургии, автомобилестроении, изготовлении металлоконструкций, приборостроении.

Виды пескоструйной обработки

Различают несколько видов очистки металла:

- Легкий. Данный вид пескоструйной обработки предусматривает поверхностную очистку: удаляет следы старой краски, крупные очаги коррозии. По эффективности воздействия сравним с обработкой металлической щеткой. При визуальном осмотре явных следов коррозии или загрязнений быть не должно.

- Средний. Более тщательная пескоструйная очистка. После обработки металла остаются незначительные следы ржавчины – не более 10% от общей площади поверхности.

- Глубокий. Полностью удаляет следы каких-либо загрязнений. Поверхность металла должна выглядеть абсолютно чистой. Данный вид предусматривает значительный расход абразивного вещества.

Также существует международный стандарт степени подготовки поверхности. Оценивание осуществляется путем визуального осмотра. Выделяют четыре степени:

- Sa 1. Легкая пескоструйная очистка металла.

- Sa 1–2. Пескоструйная очистка без зеркального эффекта металла.

- Sa 2–2.5. Пескоструйная очистка практически до блеска металла.

- Sa 3. Полная пескоструйная очистка до блеска металла.

Дополнительная информация. Большинство производителей лакокрасочных изделий требуют предварительной подготовки поверхности. Пескоструйная очистка металла позволяет не только очистить, но и обезжирить площадь покраски. Благодаря этому рассматриваемая технология считается наиболее эффективной.

Правильный подбор песка

Перед окончательным выбором, конечно же, в каждом отдельном случае стоит знать, какую именно работу должен выполнить пескоструй. Для сложных загрязнений, когда требуется сильный абразивный эффект, стоит использовать кварцевый песок. Если же нужна минимальная обработка поверхности, которая легко повреждается, или несложного загрязнения, то речной песок вполне подойдет для пескоструя. Перед принятием решения лучше всего свериться с таблицей, в которой указаны нюансы работы с песком и характеристики, подходящие для каждого вида работ.

| Фракция песка | Вид работ |

| Песок без фракции | Обычные бытовые работы, те, что не требуют больших затрат материала. Это может быть очистка металлических поерхностей, дерева, фасадов домов. Загрязнения, с которыми справится такой песок – следы коррозии, краска или налет мелких загрязнений, который необходимо убрать перед новой покраской |

| 0,1-0,2 мм | Матирование или нанесение узоров на стекло или зеркало |

| 0,3-0,6 мм | Снятие с разных поверхностей свежего слоя лака или краски |

| До 0,3 мм | Полировка мягких металлов |

| 0,6-1,6 мм | Очистка глубоких следов въевшейся ржавчины |

| 2-5 мм | Очистка от сварочной окалины |

Суть и назначение технологии

Принцип действия технологии основан на взаимодействии абразива с поверхностью металла. В качестве рабочего механизма применяется компрессор, который создает в рабочей системе необходимое давление. Песок либо другой используемый материал захватывается потоком воздуха и выбрасывается на рабочую поверхность. Среднее рабочее давление системы составляет 8 атмосфер, а потому скорость частиц, которые подаются давлением, может достигать 700–720 м/с. Данный показатель обеспечивает тщательную очистку, а потому пескоструйную обработку специалисты считают лучшей подготовкой к покраске металла.

Путем воздействия абразивных частиц на поверхность достигают двух целей:

- очищают металл от загрязнения;

- придают шероховатость.

Применение различных материалов позволяет делать акцент на том или ином действии. Шероховатость плоскости повышает адгезионные свойства лакокрасочных материалов, что в конечном счете влияет на срок эксплуатации покрытия.

Обратите внимание на то, что максимальная долговечность может быть достигнута только при глубокой пескоструйной обработке поверхности металла. Если не избавиться следов коррозии, очаг поражения будет развиваться даже под слоем краски.

На промышленных предприятиях применяют пескоструйную очистку металлоконструкций для удаления ржавчины и грязи. Очищенная поверхность металла позволяет качественно выполнять сварочные работы.

Плюсы и минусы пескоструя

По сравнению с прочими методами обработки специалисты выделяют ряд преимуществ:

- Производительность. Пескоструйная очистка площади выполняется гораздо быстрее.

- Качество. Высокая скорость абразива гарантирует удаление любых загрязнений с металла. Диапазон регулировки позволяет добиться нужной степени очистки. Воздействие на металл не снижает его свойств и не влияет на толщину.

- Практичность. Модели отличаются различными рабочими параметрами и габаритами: от компактных устройств для частного гаража до пескоструйных агрегатов промышленного назначения.

- Универсальность. В продаже имеются комплектующие и расходные материалы для любого вида работ.

ПОСМОТРЕТЬ Портативный Пескоструйный на AliExpress →

При всех положительных моментах есть некоторые недостатки:

- Обучение оператора. Необходимо пройти специальный курс обучения, чтобы овладеть всеми навыками качественного и безопасного выполнения пескоструйных работ.

- Стоимость. Использование пескоструйной очистки металла на промышленном производстве требует значительных финансовых вложений. Кроме того, для выполнения работ необходимо подобрать отдельное помещение и найти квалифицированных работников.

- Эксплуатация в домашних условиях. Применение песка в качестве абразивного материала сопряжено с определенными трудностями: по завершении работ в воздухе остаются частички песка, повышающие уровень запыленности. Без средств индивидуальной защиты можно получить повреждения дыхательных путей.

Охрана труда

Установка пескоструйной очистки, является оборудованием повышенной опасности.

- К работе на данном типе оборудования допускаются лица достигшие 18 летнего возраста, прошедшие медицинскую комиссию и годные по состоянию здоровья к выполнению данной работы.

- Перед работой нужно надеть рабочий костюм из х/б ткани, защищающий от промышленных загрязнений, защитные рабочие кожаные ботинки, нужно надеть защитные очки для защиты органов зрения.

3.Поэтому, перед выполнением работ по пескоструйной работе, работник должен быть ознакомлен с безопасными приемами выполнения работы.

- содержать свое рабочее место в чистоте, не загромождать проходы и проезды продукцией.

- Не принимать пищу на рабочем месте, перед приемом пище вымыть руки с мылом.

Технолог литейного производства предлагает сотрудничество: * предлагаю всем заинтересованным в получении качественного литья юридическим и физическим лицам консультации по решению проблем в литейном производстве Консультации по вопросам технологии литейного производства: * снижение потерь от брака, уменьшение газовых и засорных раковин *увеличение производительности труда на 5-15%, без вложения затрат, с помощью выявления потерь и изменения цепочки технологических потоков изготовления отливок * подбор оборудования для литейного производства * помощь в поиске изготовителей модельной оснастки для литейного производства — оговариваются индивидуально. *Помощь в оценке состояния литейного оборудования. *Помощь в подготовке производства при освоении отливок. *Размещение рекламы производителей литья, литейного оборудования, материалов и приспособлений для Литейного производства на данном сайте. Контакты: тел:89080593100 Евгений e-mail

Главные правила обработки

Качественная очистка обрабатываемой поверхности возможна лишь при условии грамотного выбора оборудования, комплектующих и расходных материалов, подходящих для конкретных работ. Как показывает опыт, для достижения положительного результата необходимо соблюдать следующие правила:

- Производительность и давление компрессора должно быть достаточным для выбранного пескоструйного аппарата, а в идеале обладать запасом мощности в 20–30%.

- Необходимо использовать воздухоподводящие рукава большого диаметра – это уменьшит потери давления.

- Шланговые соединители и муфты должны иметь диаметр подводящего рукава.

- При большом объеме работ позаботьтесь о мобильности агрегата.

- Используйте современные технологические разработки: дистанционное управление, влагоотделитель, высокопрочные сопла из карбида бора. Первоначальные траты окупятся быстро.

- Не экономьте на средствах индивидуальной защиты – это залог здоровья пескоструйщика.

Правильно подобранная техника – половина дела. Не забывайте про обучение и повышение квалификации операторов техники.

Виды используемых абразивов

Первые модели аппаратов работали исключительно на песке. Это продолжалось недолго. Технология работ предусматривает использование различных материалов для очистки металла. Классификацию абразивных материалов можно провести по физическим характеристикам либо по происхождению.

Первый вариант классификации имеет следующий вид:

- Твердость. От нее зависит скорость и интенсивность обработки металла.

- Размер фракции. Согласно законам физики крупные частички обладают большей ударной силой.

Важная информация! Для равномерной обработки металла важен размер зерна. Использование смеси, содержащей разные по размеру фракции, приведен к перерасходу абразива.

- Форма. От нее зависит метод очистки. Абразив круглой формы эффективен при прямом взаимодействии с металлом, а удлиненные фракции воздействуют силой трения. Существует материал зерновой формы. Он обладает эффектом полировки.

По своему происхождению абразив делят на следующие группы:

- Натуральные. Сюда относят специальный песок для пескоструйки. В период становления технологии природный материал пользовался огромным спросом ввиду отсутствия аналогов. Особо ценились пустынный и морской пески. Современные требования безопасности ограничивают их применение.

- Растительные. Побочные продукты сельского хозяйства. Косточки, шелуха или скорлупа подвергаются обработке, после чего применяются на производстве. Основное качество материала – мягкое воздействие на рабочую площадь.

- Промышленные. Делятся на три подкатегории: металлические, неметаллические, отходы металлургической промышленности. Наиболее известным абразивом первой группы является металлическая дробь. Гранулят и дробь изготавливают практически из всех видов металла. Они различаются лишь размером фракции. Отличаются долговечностью. Неметаллический абразив – продукт промышленного производства. Отличается равномерной зернистостью. Обладает высокой прочностью и отличными зачищающими свойствами. Яркий пример – стеклянное зерно. Материал из последней подкатегории получают из отвального шлака. Обладает средними характеристиками. Основное преимущество – промышленные регионы способны поставлять данный абразив в больших количествах.

Виды оборудования для пескоструйной обработки

Производители предлагают два вида оборудования для пескоструйной обработки металла:

- Мобильный аппарат. Компактные размеры позволяют перемещать установку одному человеку. Объем работ ограничен только запасами расходных материалов. Для работы необходимо защитное оборудование. В радиусе действия аппарата запыленный воздух может представлять опасность для людей.

- Автоматическая пескоструйная камера. Отличается безопасностью для оператора установки. Замкнутое пространство позволяет собирать абразив после работ. Требует качественной системы вентиляции. Размеры обрабатываемых деталей ограничены.

Обзор аппаратов пескоструйной очистки и стоимость

Существует три вида мобильных пескоструйных аппаратов, которые отличаются как по принципу действия, так и по цене. Рассмотрим каждый вид.

ПОСМОТРЕТЬ Пескоструйное оборудование на AliExpress →

Аппарат напорного типа

Его особенностью является способ подачи абразива, который поступает на поверхность металла по одному каналу со сжатым воздухом. Отличается хорошей производительностью, однако зависим от мощности компрессорной установки. Походит для очистки поверхностей с большой площадью. Широко применяется на промышленных предприятиях для ремонта металлоконструкций. Минимальная стоимость подобных агрегатов составляет 300 $. Установка со средними характеристиками стоит около 1000 $.

Дополнительная информация! В интернете можно найти схему конструкции напорных аппаратов. Опытный сварщик способен собрать установку в течение недели.

Аппарат инжекторного типа

Абразив и воздух поступают по отдельным каналам. Из-за этого соплодержатель имеет воздушное и абразивное сопло. Отличается низкой производительностью. Это определяет область применения аппаратов – декоративная обработка зеркал и прочих поверхностей. Стоимость не превышает 300 $.

Вакуумные аппараты

Разрабатывались как разновидность напорных аппаратов, однако конструктивные особенности выделили их в отдельный класс. После соприкосновения с металлом абразив всасывается внутрь устройства за счет вакуума. Однако он снижает кинетическую энергию частиц, что сказывается на мощности. Низкая производительность и высокая стоимость привели к тому, что подобные агрегаты используют очень редко.

Гидроабразивная резка

3.1 Технологические основы гидроабразивной резки

По данным Международной ассоциации инженеров-технологов в мировой практике на мелкосерийное производство, единичное и среднесерийное производство приходиться 70-80 % общего объема выпуска изделий в машиностроении.

Сложность продукции машиностроительного производства за последние три десятилетия в среднем выросли в шесть раз. Из общего числа типоразмеров деталей производства наибольшая доля (более 2/3 общей номенклатуры изделий) приходится на плоские детали сложной конфигурации. Плоские детали сложного контура имеют значительное распространение (более 50 % номенклатуры), а их обработка составляет 20-30 % от общей стоимости механообработки. При месячной программе, измеряемой десятками и сотнями штук сложноконтурных плоских деталей, использование традиционных методов обработки становится экологически нецелесообразно. Выход из создавшегося положения заключается в использовании деталей из толстолистового проката, а для его обработки – резку гидроабразивной струей.

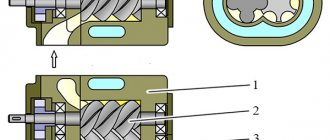

Процесс гидроабразивной резки иллюстрирует рисунок 4. От насоса сверхвысокого давления вода поступает в подводящий водовод 1 и фокусируется в отверстии сопла 2. Одновременно через подвод 3 в смесительную трубку 4 поступает абразивный порошок. Происходит смешивание струи воды, порошка и воздуха. Гидроабразивная струя направляется на поверхность обрабатываемого материала. В зоне резания образуется щель или сквозной паз. На выходе из паза разрушающая сила струи гасится водой, содержащейся в ванне 8.

а) б)

Рисунок 4 — Схемы режущей головки (б) и траектории движения частиц в смесительной трубке (а): 1 — подводящий водовод; 2 — сопло; 3 — подвод абразива; 4 -смесительная трубка; 5 — кожух; 6 — режущая струя; 7 — разрезаемый материал; 8 — гасящий слой воды; 9 — смесительная камера

В сопло 2 вода поступает под давлением 300…600 МПа и фокусируется отверстием сопла до размера Ø 0,01…0,025 мм. Скорость истечения струи воды на выходе из сопла превышает в 3…4 раза скорость звука. Такая струя воды становится режущим инструментом. С добавлением частиц она способна разрезать практически все материалы. Сфокусированная водяная струя с абразивом постепенно и с постоянной скоростью вводится в заготовку и прорезает в ней узкую щель. Скорость струи по толщине реза вследствие трения о поверхность

реза замедляется – на входе в заготовку скорость максимальная, на выходе минимальна. Съем материала по толщине также разный. В результате образуется изогнутая фронтальная поверхность реза. Угол между неискаженной водяной струей и поверхностью резания постепенно увеличивается (рис. 5 а)

Рисунок 5 — Форма струи в направлении движения головки (а) и формы паза на входе (б) и на выходе (в) реза

Форма стенок реза по толщине также неодинакова: на входе стенки реза расположены вертикально; на выходе наклонно (рис. 5 б, в).

Частицы абразива в процессе перемещений взаимодействуют (соударяются) с поверхностью смесительной трубки и вызывают увеличение диаметра вследствие интенсивного износа. В результате на выходе трубки уменьшается давление струи и ее скорость.

Обычно сопла изготавливают из сапфира, рубина или твердого сплава. Срок службы сапфировых и рубиновых сопел составляет 60…100 ч, твердосплавных сопел 80…150 ч. Смесительные трубки изготавливают из сверхпрочных материалов, и их срок службы составляет 100…200 часов.

Основными технологическими параметрами процесса гидроабразивной резки являются скорость перемещения режущей головки, скорость и давление гидроабразивной струи, толщина обрабатываемого материала; концентрация и размеры абразивных частиц; свойства разрезаемого материала. При завышенной скорости перемещения режущей головки происходит отклонение от прямолинейности водно-абразивной струи; заметно проявляется ослабевание струи и, как следствие, возникновение конусности реза.

При выборе параметров режима резания задаются следующие исходные данные:

- материал обрабатываемого изделия;

- толщина реза;

- состав и количество (расход) абразивного материала;

- диаметры водяного и рабочего сопел;

- давление воды на входе в рабочую головку;

- требуемые показатели качества поверхностного слоя.

Назначаемой величиной является подача головки, которую часто называют скоростью резания. В таблице 5.1 приведены рекомендуемые скорости резания некоторых материалов.

Таблица 5.1 – Рекомендуемые значения параметров режима резания различных материалов

| Условия обработки | Максимальная скорость резки, м/мин | |||||||||

| Давление 414 Мпа | Давление 276 МПа | |||||||||

| Соотношение диаметров водяного и выходного сопел, мм | 0,254/0,762 | 0,355/1,016 | 0,457/1,50 | 0,254/0,762 | 0,33/,016 | |||||

| Расход воды (л/мин) | 2,27 | 4,36 | 7,27 | 1,91 | 3,23 | |||||

| Расход абразива, кг/мин | 0,4 | 0,63 | 1,13 | 0,27 | 0,45 | |||||

| Мощность, кВт | 25 | 50 | 80 | 11 | 25 | |||||

| Толщина, мм | Алюминий | |||||||||

| 6,25 | 1,36 | 1,93 | 2,56 | 0,68 | 1,01 | |||||

| 12,5 | 0,64 | 0,91 | 1,21 | 0,32 | 0,48 | |||||

| 25 | 0,29 | 0,41 | 0,54 | 0,14 | 0,21 | |||||

| Графит | ||||||||||

| 6,25 | 3,69 | 5,24 | 6,95 | 1,86 | 2,73 | |||||

| Термореактивный пластик | ||||||||||

| 12,5 | 1,75 | 2,48 | 3,29 | 0,83 | 1,29 | |||||

| 25 | 0,78 | 1,10 | 1,46 | 0,39 | 0,57 | |||||

| Никелевый сплав | ||||||||||

| 6,25 | 0,46 | 0,65 | 0,86 | 0,23 | 0,34 | |||||

| 12,5 | 0,22 | 0,31 | 0,41 | 0,11 | 0,16 | |||||

| 25 | 0,01 | 0,14 | 0,18 | 0,05 | 0,07 | |||||

| Стекло | ||||||||||

| 6,25 | 2,61 | 3,70 | 4,91 | 1,32 | 1,93 | |||||

| 12,5 | 1,24 | 1,76 | 2,33 | 0,62 | 0,91 | |||||

| 25 | 0,55 | 0,78 | 1,03 | 0,28 | 0,41 | |||||

| Сталь среднеуглеродистая | ||||||||||

| 6,25 | 0,54 | 0,77 | 1,02 | 0,27 | 0,40 | |||||

| 12,5 | 0,26 | 0,36 | 0,48 | 0,13 | 0,19 | |||||

| 25 | 0,11 | 0,16 | 0,21 | 0,06 | 0,08 | |||||

| Сталь нержавеющая | ||||||||||

| 6,25 | 0,50 | 0,71 | 0,95 | 0,25 | 0,37 | |||||

| 12,5 | 0,24 | 0,34 | 0,45 | 0,12 | 0,18 | |||||

| 25 | 0,10 | 0,14 | 0,20 | 0,05 | 0,08 | |||||

| Титановый сплав (6Al4V) | ||||||||||

| 6,25 | 0,66 | 0,93 | 1,23 | 0,33 | 0,49 | |||||

| 12,5 | 0,31 | 0,44 | 0,58 | 0,16 | 0,23 | |||||

| 25 | 0,14 | 0,20 | 0,26 | 0,07 | 0,10 | |||||

По мере увеличения давления в струе с одной стороны происходит увеличение глубины резания, с другой стороны ускоряется износ элементов режущей головки.

Для каждого вида и толщины обрабатываемого материала подбираются оптимальные значения давления и концентрации абразива и размера частиц.

Максимальное рабочее давление обычно составляет 300…320, 380, 415 или 600 МПа.

Оптимальная концентрация абразива зависит от вида материала, а также степени износа сопла.

При малой концентрации абразива эффективность гидроабразивной резки будет невысокой, а повышенная концентрация вызывает скопление абразива, которое вызывает затруднение его удаления из зоны резания. При этом понижается эффективность обработки.

Размер абразивных частиц составляет 10-30 % диаметра режущей струи для обеспечения ее эффективного воздействия и стабильного истечения. Обычно размер частиц составляет 150..250 мкм, и в ряде случаев 75..100 мкм, если допустимо получение поверхности реза с низкой шероховатостью.

3.2 Технологическое оборудование для гидроабразивной резки

Технологическое оборудование выполнено по модульному принципу. Модули соединяются между собой гибкими связями. Это позволяет легко осуществлять монтаж и демонтаж отдельных модулей на подвижные платформы, в том числе и на автомобильные, осуществлять транспортировку к объектам обработки. Мобильность установок способствует увеличению их загрузки.

Модулями являются: координатный стол 1; режущая головка 2; система подачи абразива 3; бак-отстойник 4; станция высокого давления 5; высоконапорная разводка 6; система водоподготовки 7; воздушный компрессор 8; система управления 9 (рис. 6). Дополнительно в состав установки могут входить устройства для предотвращения столкновений режущей головки с заготовкой, механическая система предварительного просверливания, ловушка струи воды, гасящая ее энергию и служащая для сбора отработанного абразива. Таким образом, установки обладают разной степенью универсальности и автоматизации. Они могут быть выполнены в виде роботизированных комплексов.

Рисунок 6 — Схема установки гидроабразивной резки: 1- координатный стол; 2 — режущая головка; 3 — система подачи абразива; 4 — бак-отстойник; 5 — станция высокого давления; 6 — высоконапорная установка; 7 — система водоподготовки; 8 — воздушный компрессор; 9 — система управления

Координатный стол предназначен для размещения обрабатываемого изделия и позиционирования режущей головки. Стол включает портал 1 (рис. 7), перемещающийся по осям Х, Y, Z. Вдоль портала по оси Y движется поперечная тележка 3, обеспечивающая подъем и опускание по оси Z вертикальной каретки 4. Режущая головка 5 имеет возможность вращения вокруг двух взаимно перпендикулярных осей.

Перемещение по каждой из осей осуществляется отдельным приводом. Положение головки определяется преобразователями координат или магнитной линейной системой.

Перемещение по осям ограничивается с помощью концевых датчиков. Опорные датчики гарантируют повторяемость перемещений на требуемую позицию даже при сбоях в системе электропитания.

Программное управление обеспечивает динамический наклон головки, что позволяет избежать конусности обрабатываемых поверхностей.

Под рабочей поверхностью стола находится уловитель остаточной энергии (ловушка струи). Как дополнительный вариант возможна установка оборудования для автоматической регулировки уровня воды, барботирования и откачки пульпы (шлама и использованных абразивных материалов) во внешний отстойный резервуар.

Рисунок 7 — Схема стола портального типа (а) и направления вращения режущей головки: 1 — продольные направляющие; 2 — портал; 3, 4 — соответственно поперечная и высотная каретки; 5 — режущая головка

Режущая головка осуществляет окончательное формирование высоконапорной тонкой струи как режущего инструмента со своими геометрическими и энергетическими параметрами. Конструктивные особенности струйной головки: взаиморасположение деталей, характер их соединения, контакт формируемой струи определяют качество и надежность головки. Существует множество конструкций струйных головок. Наиболее совершенными из них считаются конструкции со свободным вводом абразива в рабочую зону с минимальным нарушением их гидродинамических характеристик (рис. 8).

Основными геометрическими параметрами проточной части гидроабразивной головки являются: dₒ — выходной диаметр струеформирующего сопла; dв — диаметр отверстия водовода; d — диаметр отверстия коллиматора; D — диаметр камеры смешивания; L1 — длина камеры смешения; — длина коллиматора.

Рисунок 8 — Схема конструкции гидроабразивной головки: 1- струеформирующее устройство; 2 — успокоитель; 3 — подводящий водовод; 4 — сопло; 5 — камера смешивания; 6 — переходник; 7 — коллиматор; 8 — корпус коллиматора; 9 — корпус головки

Существующие теоретические модели формирования абразивной струи базируются на представлении, что формирование гидроабразивной струи происходит только в коллиматоре головки. При этом с помощью уравнений гидродинамики описывается разгон смеси воздуха и абразивных частиц, как течение двух параллельных осесимметричных потоков воздушной струи и смеси воздуха с абразивными частицами. В соответствии с математической моделью формирования гидроабразивной струи параметры режущей головки подразделяются на три группы.

К первой группе относятся динамические и структурные характеристики струи высокого давления, влияющие на эффективность формирования гидроабразивной струи: диаметр сопла d0 и давление воды перед насадкой.

Вторая группа включает геометрические параметры проточной части гидроабразивного инструмента: диаметр D и длина L камеры смешивания и геометрические параметры коллиматора: диаметр d и длина L2 .

К третьей группе относятся параметры системы дозирования подачи абразива в камеру смешивания в условиях гравитационной подачи абразива в камеру смешивания или путем самовсасывания за счет разряжения.

Повышением эффективности существующих режущих головок является их модернизация путем охлаждения режущей струи распылением жидкого азота в камере смешивания (криогенная резка). В результате происходит охлаждение высоконапорной струи жидкости с испаряющимся азотом, образование в ней частиц льда, выполняющих роль абразивных зерен, и возникновение на поверхности сопла ледяной корки, защищающей сопло от интенсивного износа. Гидроабразивная головка с охлаждением представлена на рисунке 9.

Головка функционирует следующим образом.

По трубопроводу 4 через форсунку расположенную в патрубке 3, внутрь камеры 5 подается вода и распыляется жидкий азот. Происходит интенсивное охлаждение корпуса режущей головки 1 и циркулирующей воды. Эффективность охлаждения повышается за счет оребрения 14.

Одновременно по трубопроводу 7 через форсунку, расположенную в патрубке 6, внутрь камеры смешивания 9 также поступает распыленный жидкий азот. В результате происходит непосредственное охлаждение высоконапорной струи жидкости испаряющимся азотом и образование в нем частиц льда, а также происходит кристаллизация водяной пыли, образующейся в камере 9. Выход газа из камер предварительного и окончательного охлаждения осуществляется через патрубки 11,13.

Криогенная резка позволяет разрезать сверхтолстые и прочные материалы, недоступные другим видам резки. Криогенная резка является конкурентам для других высокотехнологичных видов резки: лазерной, плазменной, гидроабразивной.

Достоинствами криогенной резки являются возможность резки всех видов материалов, высокая скорость реза, практически отсутствие ограничений на толщину разрезаемого материала, высокое качество реза толстого материала, относительная безопасность процесса.

Рисунок 12 — Гидроабразивная головка с охлаждением: 1– корпус режущей головки; 2, 8 — корпуса устройств соответственно предварительного и окончательного охлаждения; 3, 6 — входные патрубки; 4, 7 — входные трубопроводы; 5 — камера предварительного охлаждения; 9 — смесительная камера; 10 — струя высокого давления; 11, 13 — выходные патрубки; 12 — сопло; 14 — оребрение

Станция высокого давления включает насосы прямого действия или мультипликаторного. Насосы прямого действия основаны на создании давления жидкости кривошипно-шатунными механизмами, приводимыми в действие электрическими двигателям. Насосы прямого действия могут надежно и стабильно работать на уровне давления до 400 МПа. Практика использования установок для гидроабразивной резки показала, что процесс резки устойчиво и стабильно осуществляется в диапазоне давления 270…340 МПа. Кроме того, насосы прямого действия обладают высоким КПД — до 95 %.

Насосы мультипликаторного действия способны создавать давление 400…600 МПа.

Давление в таких насосах поднимается ступенчато. На первой ступени первичное давление создается гидравлическим насосом. При этом используется гидравлическая жидкость, которая последовательно

поступает в левый и правый цилиндры мультипликатора. Площади цилиндров мультипликатора могут быть в 20 раз больше площади плунжеров мультипликатора. В результате давления воды, выталкиваемой плунжерами из каждого цилиндра в 20 раз выше первичного давления в гидравлическом насосе. Вода высокого давления последовательно из каждого цилиндра поступает в аттенюатор (аккумулятор), который сглаживает пульсации давления и обеспечивает ее непрерывный поток в режущую головку.

Разводка высокого давления используется для подачи воды от насоса высокого давления к режущей головке системой неподвижных и подвижных труб. Для обеспечения плотности соединений при движении портала и рабочей головки используются специальные шарниры, высокого давления или спиральные специальные конструкции.

Достоинства и недостатки гидроабразивной резки

Область применения гидроабразивной резки весьма обширна: высококачественные стали, цветные металлы, стекло, натуральный камень, керамика, материалы для авиационной и космической промышленности, пластмассы, комбинированные материалы и т. д. Гидроабразивной резкой можно разделять практически все материалы. При этом не возникает механических деформаций, поскольку воздействия струи составляет 1…100 Н, а температура в зоне реза не превышает 60…90 °С. Поэтому в материале отсутствуют термические напряжения. Исключается оплавление или пригорание кромок. Возможно обработка термочувствительных материалов. Обеспечивается экологическая чистота процесса, полное отсутствие вредных газовых выделений.

Гидроабразивная струя способна разрезать материалы, толщиной до 300 мм по сложному контору с высокой точностью. Возможна резка со скосом кромок. При резке возможны минимальные зазоры между деталями, что позволяет минимизировать расход обрабатываемого материала. Режущая головка обеспечивает перемещение абразивной струи в любом направлении. Поэтому возможно получение двухмерных плоских и трехмерных объемных изделий.

831

На что обратить внимание при выборе пескоструйного аппарата

На этапе выбора необходимого оборудования специалисты рекомендуют обращать внимание на следующие нюансы:

- Габариты и вес компрессора – залог комфортного передвижения по рабочей площадке.

- Завод-изготовитель должен производить резервуар согласно требованиям безопасности, предъявляемым к изготовлению сосудов под давлением.

- Большое количество рукавов и фитингов ведет к потере производительности аппарата. Для лучших показателей рекомендуем использовать рукава диаметром не менее одного дюйма.

- Устройство должно быть адаптировано под все виды абразивных материалов: от песка до чугунной дроби.

- Для обеспечения дополнительной безопасности можно приобрести агрегат с дополнительным предохранительным клапаном, работающим в автоматическом режиме.

- Объем емкости для хранения расходного материала должен составлять 60% от емкости напорного сосуда. Для его обслуживания требуется отдельный работник.

- Обращайте внимание на объем напорного резервуара. При полной загрузке абразива должно хватать как минимум на 30 минут работы. Расход материалов рассчитывается исходя из диаметра сопла и силы давления. Мощность струи не влияет на емкость.

- Обязательно наличие дозировочного механизма, которое оптимизирует расход песка.

- Запорную арматуру ставят на впускную и выпускную магистрали.

- Смотровой люк больших размеров обеспечивает комфортный доступ к загрузочной области.

- При работе с материалами многоразового использования на загрузочную воронку устанавливают специальный фильтр в виде сита, который отсеивает зерна неподходящего размера.

- Для продолжительных работ используйте компрессор с двойным резервуаром.

Пескоструйные аппараты пришли на отечественный рынок сравнительно недавно, однако пользователи уже успели оценить удобство и производительность данных устройств при проведении подготовительных работ на металлических поверхностях. Если у вас есть опыт успешного применения пескоструйных технологий в быту, поделитесь им в блоке комментариев.

Содержание:

Виды песка для пескоструйной обработкиОсобенности всех видовДля каких работ подходит пескоструйный песок?Правильный подбор пескаКак приготовить песок своими силами?

Пескоструйная очистка поверхности – технология, которая берет начало еще в 19-м веке. Тогда был придуман пневмоаппарат, который очищал металлические конструкции от загрязнений, старой краски, лака или ржавчины струей песка, под большим давлением вылетающей из сопла. Уже в середине 20-го века стало понятно, что песок не всегда справляется с обработкой поверхностей, и были найдены другие эффективные материалы, подходящие для использования в пескоструе. Тогда же специалисты поняли, что песок, измельчаясь при ударе о поверхности до состояния пыли, попадает в легкие. Это вызывает у людей смертельное заболевание – силикоз. И хотя сам человек, работающий с пескоструем, должен быть защищен специальным костюмом и респиратором, песчаная пыль может распространяться на большое расстояние и попадать в легкие случайным прохожим. Также песок – не самый твердый абразивный материал, и это означает, что им можно очистить не все поверхности. При этом расход материала выше, чем при использовании других видов абразивов.

Но несмотря на все перечисленное, песок до сих пор остается самым популярным расходным материалом для пескоструя. Он имеет ряд преимуществ перед более современными материалами:

- Невысокая прочность. С одной стороны, это снижает эффективность обработки, но с другой – гарантирует, что в процессе обрабатываемая поверхность не повредится.

- При использовании песка детали пескоструя меньше изнашиваются и дольше служат, поскольку абразивный эффект гораздо менее агрессивный.

- Доступность. Песок стоит дешевле, чем другие виды абразивов, что позволяет даже при большом расходе материала существенно экономить.

- Бюджетность варианта. При определенной подготовке материала подойдет почти любой песок, что существенно снижает себестоимость процесса обработки.

- Возможность подобрать нужный размер песка для достижения определенного абразивного эффекта. Сейчас можно найти песок с самым разным размером зерна, что позволит, с одной стороны, достичь необходимого результата, а с другой – добиться того, чтобы поверхность не была повреждена.

Для работы с разными материалами подойдет разный же тип песка. Если вы хотите узнать, какой именно песок использовать для пескоструя, сначала нужно определиться с тем, какие его виды предназначены для таких работ.