Сегодня устройства винтового действия практически полностью вытеснили другие типы компрессоров – особенно на предприятиях, использующих большое количество сжатого воздуха. Рассмотрим принцип работы винтовых компрессоров, их преимущества и тонкости обслуживания.

Винтовые компрессоры являются разновидностью ротационного оборудования. Принцип их работы основан на вращении двух роторов, которые и называют винтами.

Первый винтовой компрессор был разработан шведским ученым Элиотом Лисхольном, образец выпустили в 1934 году. С тех пор изобретение перетерпело множество изменений, но принцип его работы остался прежним.

Сегодня винтовые агрегаты практически полностью вытеснили другие типы компрессоров из пищевой, стекольной, химической промышленности, а также других отраслей производства, использующих большое количество сжатого воздуха.

Устройство и принцип работы винтового компрессора

Винтовой компрессор обеспечивает преобразование электрической энергии в воздушно-газовый толчок.

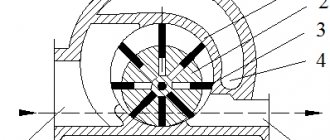

Основным узлом этого устройства является винтовой блок (см. рис. ниже). Он состоит из корпуса (1) и расположенной в нем винтовой пары (2 и 3) – ведущего и ведомого ротора.

В средней части роторов имеются утолщения, на которых нарезан винтовой профиль. Зубья ведущего ротора имеют выпуклую и широкую форму, ведомого – тонкую и вогнутую.

Роторная пара установлена на втулки или подшипники, между винтами предусмотрен минимальный зазор (от 0,1 до 0,4 мм). Роторы вращаются навстречу друг другу, соблюдая принцип ведомости. Их движение синхронизируется с помощью шестерен (4), закрепленных на валах роторов. Герметичность корпуса обеспечивают сальники и уплотнители.

В корпусе компрессора также предусмотрены полости для охлаждения (5), в которые, если это предусмотрено, подается жидкость (вода, масло).

Принцип работы винтового компрессора заключается в следующем.

После начала вращения роторной пары через впускное отверстие и регулятор всасывания начинает поступать воздух, который заполняет винтовые впадины по всей длине. Дальнейшее проворачивание винтов уменьшает объем рабочей камеры и увеличивает давление в ней. Когда впадины винта соединяются с выпускным отверстием компрессора, сжатая среда через радиатор охлаждения выходит через выпускное окно агрегата.

В масляной разновидности компрессора воздух на этапе попадания в роторный блок смешивается с очищенным маслом, которое поступает в него точно дозированными порциями. Перед выходом сжатая смесь проходит через картридж сепаратора. Масляные фракции отделяются от воздуха и снова поступают в роторный блок.

В безмасляных компрессорах (сухого сжатия) из-за сильного разогрева воздуха сжатие происходит в две ступени с промежуточным охлаждением. Компрессионный модуль таких устройств состоит из двух винтовых блоков на общей раме. Они оснащены каналами для подачи охлаждающей жидкости. Водно-гликолевый раствор принудительно нагнетается насосом, а затем охлаждается в теплообменнике. Чтобы обеспечить максимально возможную герметичность блока, роторы безмасляных компрессоров имеют повышенную частоту вращения (до 6 000 об/мин), что обеспечивается шестеренным мультипликатором.

Рабочий режим.

В этом режиме начинается рост давления в системе. Манометр (17), расположенный на лицевой панели показывает давление внутри компрессора, то есть в области между всасывающим клапаном и клапаном минимального давления. Давление в линии можно контролировать по манометру расположенному на ресивере. При первом включении давление внутри компрессора и в линии практически одинаково. При достижении максимального давления, например 10 бар, срабатывает реле давления, и компрессор переходит из рабочего режима в режим холостого хода.

Виды винтовых компрессоров

В настоящее время изготавливается множество различных типов винтовых компрессорных устройств. Они могут классифицироваться по различным критериям: по заполнению камеры, по сжимаемой среде, типу привода и т.д.

Двумя основными разновидностями винтовых компрессоров являются маслозаполненные модели и безмасляные устройства.

Маслозаполненные компрессоры чаще всего используются в производственных цехах. Процесс работы их роторов смягчается впрыскиванием масла. Оно же способствует отведению излишков тепла.

Безмасляные компрессоры применяются в тех сферах промышленности, которые требуют получения сжатого воздуха высокой степени чистоты: пищевой, фармацевтической, химической и прочих.

Существуют безмасляные компрессоры сухого сжатия и водозаполненные устройства. Первые оснащаются двигателями синхронного типа, которые приводятся в движение обоими винтами. Они хуже, чем маслозаполненные, отводят тепло, поэтому имеют более низкую производительность.

Водозаполненные компрессоры используют вместо масла обычную воду, которая делает тепловую нагрузку на детали минимальной. Срок службы, надежность и безопасность таких устройств намного выше, чем у компрессоров сухого сжатия. При этом обходятся они дешевле, чем масляные – благодаря более низкому энергопотреблению и меньшим также затратам на обслуживание (замену масляных фильтров, емкостей для отработанной масляной жидкости и пр.).

По сжимаемой среде компрессоры бывают воздушными, газовыми и многоцелевыми, пот типу привода – ременными и прямыми, по виду используемой энергии – дизельными и электрическими.

В зависимости от степени сжатия воздуха/газа выделяют компрессоры низкого (до 1 Мн/м2), среднего (до 10 Мн/м2) и высокого (более 10 Мн/м2) давления.

Режим «ALARM-STOP»

В этот режим система может быть переведена нажатием кнопки экстренного выключения, расположенной на панели управления. Используется в случае срочной необходимости выключить электродвигатель. По этой команде электродвигатель отключается без перехода в режим холостого хода.

Как мы видим, ничего сложного в устройстве винтового компрессора нет. Вместе с тем его конструкция отличается надежностью и рассчитана на длительную бесперебойную работу. В данной статье мы рассмотрели только один наиболее общий и часто встречающийся вариант. Он дает достаточно полное представление о работе компрессора, однако следует учитывать, что каждый производитель может вносить дополнительные изменения и дополнения в конструкцию выпускаемого им изделия. Безусловно, надежность и срок службы компрессора зависит от многих факторов: соблюдения условий эксплуатации, своевременного выполнения регламентных работ по техобслуживанию, а, главное, от качества всех компонентов и, в первую очередь, винтового блока, который является самым прецизионным и дорогостоящим элементом системы. Мы рекомендуем покупать оборудование только известных давно присутствующих на российском рынке компаний, имеющих здесь свое представительство и сервисный центр. Только в этом случае вы можете надолго забыть о проблемах связанных с обеспечением воздухом вашего предприятия.

Преимущества винтовых компрессоров

Основными преимуществами винтовых компрессоров являются компактные размеры, не слишком большой вес, надежность и долговечность.

Винтовые устройства:

- Могут долгое время работать в автономном режиме

- Оснащены системой автоматического отключения в случае аварии, перегрева или сбоя сети

- Быстро монтируются в собственных рамах без специального фундамента

- При работе создают минимум шума и вибраций благодаря изолирующим кожухам

- Оснащены цифровыми блоками управления, которые позволяют легко менять давление, программировать циклы и регулировать энергопотребление

- За счет использования винтовых блоков последних поколений и автоматического управления подачей воздуха существенно экономят электроэнергию (до 30 %)

- Не требуют частого обслуживания (для сравнения, поршневые устройства подлежат осмотру через каждые 500 часов работы, винтовые – через 4000-8000 часов)

Отличная работоспособность винтового компрессора объясняется отсутствием клапанов, простой системой смазки и охлаждения. Практика показывает, что за время эксплуатации одного такого устройства предприятие может поменять около 5 машин поршневого типа.

Режим холостого хода.

В отличие от поршневого, винтовой компрессор может работать в режиме холостого хода, длительность которого устанавливается таймером. В этом режиме двигатель компрессора и винтовая группа вращаются, прогоняя воздух по внутреннему контуру компрессора, обеспечивая, таким образом, его эффективное охлаждение. Режим холостого хода является переходным и служит для перевода системы в режим ожидания или полного выключения STOP. По команде с реле давления включается пневмоэлектрический клапан холостого хода, и запускается реле времени (настроенное, например, на 4 минуты). Клапан холостого хода открывает перепускной канал между всасывающим клапаном и маслоотделительным фильтром. С этого момента давление в линии отличается от давления внутри компрессора, то есть в области между всасывающим клапаном и клапаном минимального давления оно начинает падать. Отверстие перепускного канала регулируется производителем таким образом, чтобы за установленное время (4 минуты) давление упало до минимальной величины — 2.5 бар. В этом случае выключение двигателя происходит безболезненно без выброса масла через всасывающий клапан в область воздушного фильтра. По истечении установленного времени (4 минуты) по команде с реле времени выключается электродвигатель и система переходит в режим ожидания. Если же давление в линии падает до минимального (например, 8 бар) раньше, чем срабатывает реле времени, то компрессор вновь переходит в рабочий режим.

Обслуживание безмасляного винтового компрессора

В первую очередь, необходимо отметить, что роторные компрессоры любого типа, а безмасляные – в первую очередь, не предназначены для сильно запыленных помещений.

Абразивные частицы, попадающие внутрь винтового блока, повреждают поверхности роторов и нарушают геометрию их форм. В результате вращающиеся винты начинают соприкасаться, что вызывает повышенное трение, образование задиров и схватываний.

Многие производители в целях защиты от износа и коррозии наносят на роторы специальные защитные покрытия.

Первыми это начали делать зарубежные производители. Обработка роторов специальными полимерными составами позволяла не только снизить вероятность их контакта с последующим образованием задиров, но и сократить затраты на точную механическую обработку поверхностей.

За счет включения мельчайших частиц твердых смазочных материалов полимерные покрытия имеют высокие антифрикционные свойства, что позволяет им эффективно снижать трение и препятствовать образованию задиров.

Покрытия выравнивают поверхности роторов, чем упрощают их приработку и обеспечивают динамическое уплотнение. Защитный слой, который создают эти материалы на винтовой паре, предотвращает коррозию металла, которую может вызвать попадание воды или агрессивных охлаждающих растворов.

Со временем заводские покрытия изнашиваются, и чтобы решить вопрос их восстановления, необходимо пользоваться готовыми антифрикционными материалами. Ранее такие составы были исключительно импортными, однако сегодня их производство налажено и в нашей стране.

Российская разработала серию антифрикционных твердосмазочных покрытий для винтовых компрессоров, которые могут применяться как при производстве, так и при ремонте роторов.

Покрытия MODENGY наносятся на поверхности деталей слоем до 100 мкм, затем, после приработки, толщина уменьшается в 2-2,5 раза и становится оптимальной.

Полимерная матрица покрытия прочно удерживает в своих ячейках частицы твердых смазочных материалов, выполняющие антифрикционную и противозадирную функции.

При обслуживании безмасляных винтовых компрессоров применяются покрытия MODENGY 1007, MODENGY 1014 и MODENGY 1066.

MODENGY 1007 производится на основе графита, поэтому имеет характерный серо-черный цвет. Покрытие стабильно работает при температурах -50…+350 °С, имеет несущую способность 1300 МПа (тест SRV).

Несущая способность MODENGY 1014 еще выше, она составляет 2700 МПа. Диапазон рабочих температур покрытия с дисульфидом молибдена и политетрафторэтиленом – -75…+255 °С. Состав отличается высокими антикоррозионными свойствами – >672 ч (тест в соляном тумане).

MODENGY 1066 с графитом и дисульфидом молибдена выдерживает температуры от -70 до +315 °С. Покрытие также обладает антикоррозионными свойствами (>300 ч в соляном тумане) и высокой несущей способностью (9900 H по методу Falex).

Перед нанесением покрытия с поверхностей роторов удаляются остатки старых смазок, пыль и другие загрязнения. Для полной очистки и обезжиривания винтовой пары используется Специальный очиститель-активатор MODENGY. Его применение способствует высокой адгезии будущего покрытия и гарантирует долгий срок его службы.

Антифрикционные составы наносятся на роторы в несколько слоев, затем детали подвергаются нагреву для полимеризации покрытий. Все материалы отверждаются при нагреве свыше +200 °С в течение 20-40 минут (точное время зависит от вида покрытия).

Роторы с покрытием MODENGY в дальнейшем не требуют повторной обработки – правильно нанесенный защитный слой не стирается, так как не дает винтовым поверхностям вступать в контакт.

Режим ожидания.

Данный режим длится до тех пор, пока давление в рабочей магистрали не станет меньше минимального (8 бар). В режиме ожидания система может находиться произвольное время, которое зависит от расхода воздуха в системе. При падении давления в системе ниже минимального срабатывает реле давления, и система вновь переходит в пусковой, а затем и в рабочий режим. Давление внутри компрессора быстро достигает значения давления в магистрали, дальнейший его рост происходит синхронно до перехода в режим холостого хода.