Литой статор, составляющий основу компрессора, имеет внутреннюю некруговую цилиндрическую поверхность, контур основания которой рассчитывается по специальной программе и имеет сложную геометрию. Эта геометрия позволяет оптимизировать характер движения пластин при вращении ротора, обеспечивая Длинную дугу зоны сжатия без выделения зон всасывания и нагнетания. Литой статор образует картер. Ротор, так же как и его вал, изготовленный из шаровидного графита, укреплен в двух роликоподшипниках. Его расположение очень важно для КПД компрессора, поэтому оптимальным вариантом будет такой, при котором зазор между ротором и статором по образующей их поверхностей в зоне, отделяющей полость сжатия от полости всасывания, окажется минимальным.

Пластины, число которых в этом типе компрессора доходит до восьми, изготовлены из углеродного волокна, связанного ароматическим линейным полимером и пропитанного политетрафторэтиленом (PTFE или тефлон). Такая специальная обработка обеспечивает режим самосмазывания в случае неисправности масляного контура. Материал пластин очень прочный и способен выдерживать высокие температуры порядка 180°С. На выходе вала компрессора из картера предусмотрено классическое уплотнение, состоящее из стальной обоймы, керамического вкладыша и металлического сильфона.

Благодаря использованию дополнительного контура с теплообменником пластинчатый компрессор может работать при температурах испарения до −40°С. В этом случае жидкость высокого давления используют для питания промежуточного теплообменника: жидкость в основном контуре перед дросселированием переохлаждается, в то время как газ, расширившийся во вторичном контуре, впрыскивается в компрессор через отверстие, расположенное в зоне сжатия. В результате установки дополнительного теплообменника достигается двойной эффект: холодопроизводительность возрастает примерно на 20-30% при повышении потребляемой мощности всего на 8%, т. е. повышается холодильный коэффициент, и, с другой стороны, падает температура нагнетания.

Что касается возможности изменения холо-допроизводительности, то в этом типе компрессоров не предусматривается никаких внутренних устройств. Учитывая невысокую стоимость таких компрессоров и некоторые другие преимущества, их обычно используют только в установках, нагрузка которых меняется очень мало. Если же все-таки появляется желание изменить их холодопроизводительность, то необходимо менять число оборотов компрессора с помощью либо многоскоростного двигателя, либо преобразователя частоты, который может обеспечить непрерывное изменение скорости вращения в диапазоне от 400 до 4000 об/мин.

В пластинчатых компрессорах имеются также устройства защиты от гидроударов. Благодаря наличию отжимаемой плиты с возвратными пружинами в случае гидравлических уцаров можно открывать полости сжатия, в результате чего компрессор может непрерывно работать, даже если во всасывающую магистраль попадает жидкость.

Объемные компрессоры с вращательным движением рабочего органа, сжимающие газ, называются роторными. Наиболее распространены следующие конструктивные типы роторных компрессоров: ротационные пластинчатые; ротационные пластинчатые с катящимся поршнем; жидкостно-кольцевые.

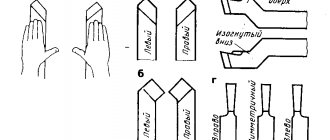

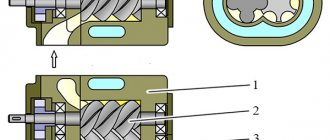

Ротационные пластинчатые компрессоры (рис. 2.31) выпускаются со стальными пластинами и разгрузочными кольцами, уменьшающими износ пластин, а также с пластинами из несмазываемых антифрикционных материалов. При эксплуатации пластинчатых компрессоров необходима установка нагнетательного или обратного клапана.

Современные жидкостно-кольцевые компрессоры (рис. 2.32) и вакуумные установки поставляются полностью укомплектованными в моноблочном без фундаментном исполнении, единичной производительностью 150–400 м/мин, давлением нагнетания 0,15–0,25 МПа.

Достоинства жидкостно-кольцевых компрессоров: простота конструкции и эксплуатации, практически изотермический процесс сжатия, возможность откачивания и сжатия токсичных, взрывоопасных, легко разлагающихся, полимеризующихся и воспламеняющихся газов, паров и жидкогазовых смесей, в том числе агрессивных и загрязненных механическими примесями.

Рис. 2.31. Ротационный пластинчатый компрессор: 1 – корпус; 2 – ротор; 3 – пластина;

4 – рубашка; 5,6 – всасывающий и нагнетательный патрубки

Рис. 2.32. Жидкостно-кольцевой компрессор: 1 – колесо; 2 – корпус;

3 – окно всасывания; 4 – окно нагнетания; 5 – жидкость

Компрессор типа Рутс (рис. 2.33) представляет собой бесклапанную машину объемного действия с двумя роторами, двумя или тремя лопастями. Два идентичных ротора (обычно симметричные) вращаются в противоположных направлениях внутри корпуса, составленного из двух цилиндров. Зазоры между вращающимися роторами (0,1–0,2 мм) устанавливаются с помощью синхронизирующих шестерен, расположенных снаружи корпуса.

Рис. 2.33. Газодувка типа Рутс

Сжатие происходит обратным потоком газа из области нагнетания в тот момент, когда лопасть ротора соединяет отсеченную порцию газа с областью нагнетания.

Широкое применение компрессоров типа Рутс в ряде отраслей промышленности объясняется простотой их конструкции и эксплуатации, отсутствием трущихся элементов и смазки в проточной части, уравновешенностью, долговечностью.

Компрессоры типа Рутс выпускаются производительностью от нескольких литров в минуту до 2000 м/мин с давлением нагнетания до 0,15 МПа.

За полный оборот в нагнетательную полость теоретически переносится в двухлопастном роторе четыре порции газа, в трехлопастном – шесть порций.

Теоретическая производительность компрессора с двухлопастными роторами

,

,

где L

– длина ротора;

F

– площадь поперечного сечения ротора.

При введении k

– коэффициента, учитывающего полезное использование площади :

,

Действительная производительность компрессора

где k =

0,53–59 – для двухлопастных,

k =

0,49–0,53 – для трехлопастных компрессоров.

,

где – коэффициент производительности (=0,65–0,85).

С целью уменьшения виброакустической активности окружная скорость ротора компрессора не должна превышать 40 м/с. Отношение длины к радиусу цилиндра =1,6 – 3,0.

Мощность на валу компрессора

,

=0,87–0,94 – учитывает потери на трение в подшипниках, торцевых частей ротора о крышку, в шестернях и т.д.

Конструкция винтового компрессора запатентована в 1934 г. Надежность в работе, малая удельная металлоемкость и габаритные размеры предопределили их широкое распространение. Винтовые компрессоры конкурируют с другими типами объемных компрессорных машин. Отсутствие клапанов и неуравновешенных механических сил обеспечивает винтовым компрессорам возможность работать с высокими частотами вращения, т.е. получать большую производительность при сравнительно небольших внешних габаритах.

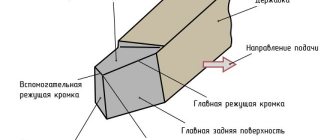

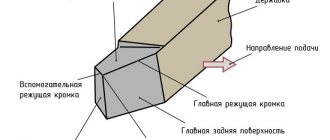

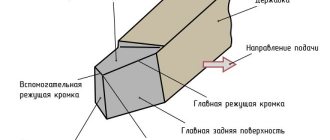

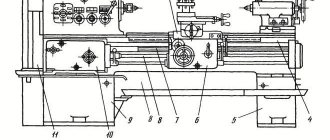

Рабочими органами винтовых компрессоров являются роторы (1–3) с нарезанными на них винтовыми зубьями. Наибольшее распространение получили двухроторные машины. Роторы вращаются в корпусе, выполняющем функции

цилиндра (рис. 2.34).

Рис. 2.34. Винтовой компрессор: 1 – ведомый вал; 2 – ведущий вал;

3 – шестерни синхронизации; 4 – корпус; 5 – опорные подшипники;

6 – упорные подшипники; 7 – узел уплотнения

Роторы современных винтовых компрессоров представляют собой косозубые шестерни с малым числом зубьев специального профиля. Каждая пара зубьев образует винтовой канал, заполняемый газом. Ведущий ротор имеет выпуклые широкие зубья и соединен с двигателем. Ведомый ротор имеет зубья вогнутые и тонкие.

Винты постоянного сечения помещаются в цилиндрических расточках корпуса. Расточки пересекаются между собой, образуя в поперечном сечении фигуру в виде восьмерки. По диагонали эти полости соединены с камерами всасывания и нагнетания через специальные всасывающие и нагнетательные полости (окна). Окно всасывания имеет форму кольцевого сектора и расположено с торца винтов, окно нагнетания располагается сбоку или с торца винтов. В области сжатия газа окружные скорости винтов направлены навстречу друг другу и зубья винтов сходятся. С противоположной стороны под винтами окружные скорости направлены друг от друга и зубья винтов расходятся, благодаря чему происходит всасывание газа (область всасывания).

Читать также: Какой мощности нужен шуруповерт для ледобура

Принцип действия винтового компрессора состоит в следующем. Из патрубка всасывания через окно газ поступает в пространство между зубьями, называемое впадинами или полостями, которые при вращении винтов постепенно заполняются газом, начиная с торца всасывания. После поворота винта на некоторый угол парная полость, пройдя окно всасывания, разъединяется с окном всасывания.

На этом процесс всасывания заканчивается. Объемы газа, заполнившего впадины ведущего и ведомого винтов, изолированные друг от друга и ограниченные поверхностями роторов и корпусом, разъединяются с камерой всасывания, но еще не соединяются с камерой нагнетания. При вращении винтов газ,

заполнивший впадины, перемещается на некоторый угол, а затем начинается его сжатие. По мере входа зуба ведомого винта во впадину ведущего объем, занимаемый газом, уменьшается и газ сжимается.

Процесс сжатия газа в полости (называемой парной) продолжается до тех пор, пока все уменьшающийся изолированный объем парной полости со сжатым газом не подойдет к кромке окна нагнетания. В этот момент процесс внутреннего сжатия в компрессоре заканчивается. Таким образом, внутреннее сжатие газа в компрессоре для данных винтов зависит от расположения окна нагнетания. При дальнейшем вращении винтов, после соединения полости со сжатым газом с камерой нагнетания происходит процесс выталкивания газа.

Давление внутреннего сжатия газа может не совпадать с давлением нагнетания, т.е. давлением газа, подаваемого потребителю: если оно меньше давления нагнетания, то происходит внешнее дожатие газа до давления нагнетания; если оно выше, то происходит некоторое падение давления сжимаемого газа.

Величина давления внутреннего сжатия в винтовом компрессоре зависит от размеров окна нагнетания. Образующиеся между винтами парные полости должны быть изолированы от таких же полостей, расположенных впереди или после них, те в свою очередь от соседних. Это достигается выбором соответствующего профиля зубьев винтов. Практически из-за неизбежных зазоров между зубьями (даже при теоретически герметичном зацеплении) и зазоров между винтами и корпусом по цилиндрическим поверхностям и с торцов имеется соединение соседних парных полостей. Величину этих зазоров делают по возможности небольшой.

Процессы всасывания, сжатия и выталкивания газа в винтовом компрессоре чередуются для каждой отдельно взятой парной полости. Но благодаря непрерывному следованию с большой скоростью полостей друг за другом обеспечивается практически непрерывная подача газа.

Винтовые компрессоры делятся на две группы: машины сухого и мокрого сжатия (маслозаполненные). Винтовые компрессоры сухого сжатия подают сухой газ,

не содержащий масла. Винты вращаются в корпусе без контакта с корпусом и между собой, что обеспечивается наличием шестерен синхронизации. Впрыск масла в рабочее пространство позволяет получать степень повышения давлений до I5–20 в одноступенчатой машине против 4–5 в компрессоре сухого сжатия.

Зазоры в маслозаполненном компрессоре в 2 раза меньше, чем в компрессоре сухого сжатия, в связи с менее напряженным температурным режимом. Кроме того, масло, заполняя зазоры, способствует уменьшению внутренних перетечек. Частота вращения роторов маслозаполненного компрессора ниже, чем компрессора сухого сжатия.

Компрессор (от латинского слова compressio – сжатие) – энергетическая машина или устройство для повышения давления (сжатия) и перемещения газообразных веществ.

Компрессорная установка – это совокупность компрессора, привода и вспомогательного оборудования (газоохладителя, осушителя сжатого воздуха и т. д.).

Общепринятая классификация механических компрессоров по принципу действия, под принципом действия понимают основную особенность процесса повышения давления, зависящую от конструкции компрессора. По принципу действия все компрессоры можно разделить на две большие группы: динамические и объёмные.

Принцип работы шестеренчатого компрессора

Винтовой блок является важным элементом конструкции роторного компрессора. Срок службы подобного элемента составляет примерно 15-20 лет. Стоит учитывать, что ротор компрессора имеет особую форму, за счет которой и обеспечиваются определенные эксплуатационные характеристики.

Принцип работы устройства определяет то, что на момент подачи воздуха не возникает вибрации или сильного шума. Основная часть компрессора роторного типа не имеет элементов, которые работают путем возвратно-поступательного движения. Поэтому конструкция может устанавливаться в непосредственном месте эксплуатации.

Принцип действия характеризуется следующими особенностями:

- В качестве основы конструкции применяется корпус.

- Внутри механизма расположены две шестерни, которые находятся в зацеплении.

- У механизма есть подводящий и выводящий патрубок.

Относится к ротационным компрессорам устройства, которые имеют шестерни, находящиеся в зацеплении. Стоит учитывать, что для существенного износа основных частей проводится добавление смазывающего вещества. Кроме этого, есть модели, которые также работают без смазки.

Рекомендации по выбору

Выбирая обратный клапан, следует учитывать целый ряд параметров. Сюда, в частности, относятся:

- интенсивность воздушного потока, который будет транспортироваться по системе;

- производительность воздухообменного устройства, на который будет устанавливаться обратный клапан;

- мощность устройства выкачки воздуха, в качестве которого может выступать компрессор или вентилятор;

- степень загрязнения рабочей среды, которая будет транспортироваться по элементам создаваемой системы;

- температурный режим эксплуатации.

Кроме того, следует обязательно учитывать и тип среды, с которой будут контактировать элементы клапанного устройства. Данный параметр оказывает непосредственное влияние на выбор материала изготовления клапана, который должен обладать требуемой долговечностью.

Общее описание роторных компрессоров

Основное предназначение заключается в создании давления, которое будет выше атмосферного. Рассматриваемый тип механизма относится к оборудованию объемного типа.

Название роторный компрессор получил из-за особенности формы основных вращающихся элементов. Высокая потребность в них определяет то, что появилось просто огромное количество компактных моделей, которые характеризуются высокой эффективностью в применении. Также встречается компрессор роторно-поршневой, который существенно отличается от обычного варианта исполнения.

В рассматриваемую группу устройств входят следующие механизмы:

- Кулачковые.

- Винтовые.

- Спиральные.

- Жидкостно-кольцевые.

- Пластинчатые.

Все разновидности подобных устройств характеризуются большим количеством особенностей, к примеру, пластинчатый компрессор роторного не имеет много различных клапанов, которые существенно снижают показатель КПД. Кроме этого, роторные варианты исполнения имеют меньший вес в сравнении с поршневыми.

В большинстве случаев компрессор роторно-лопастной представлен одинарным аппаратом с приводом. Некоторые варианты исполнения имеют промежуточный редуктор, который способен изменять передаваемое усилие.

Сегодня компрессорные установки оснащаются электрическим двигателем. В некоторых случаях проводится установка двигателей внутреннего сгорания, которые характеризуются большей производительностью.

Данный тип компрессоров встречается в самых различных случаях. Очень часто оно применяется для создания краскопульта, который требуется для равномерного нанесения специального красящего вещества на поверхность.

Дополнительные функции

Многие автомобильные компрессоры оснащены различными дополнительными функциями, которые делают пользование компрессором более удобным.

- Дефлятор (спускной клапан)

– предназначен для сброса избыточного давления. Дефлятор позволяет сначала создать давление в шине чуть больше необходимого, затем отключить компрессор, и с помощью дефлятора стравить его до нужного значения. Дефлятор особенно удобная вещь для джиперов, которые часто ездят по бездорожью и спускают давление в шинах для увеличения проходимости. - Система защиты от перегрева

– защищает компрессор от перегрева при слишком продолжительном использовании, при отсутствии такой системы приходится делать частые перерывы для охлаждения компрессора. - Встроенный фонарик

– удобен если колесо спустило в темное время суток где-нибудь за городом. Встроенный фонарик подсвечивает колесо и обеспечивает дополнительную безопасность, подсвечивая человека занимающегося колесом и делая его заметным другим водителям. - Сумка для хранения компрессора

– удобна чтобы компрессор не болтался по багажнику автомобиля. - Набор переходников

– предназначен для накачивания с помощью компрессора лодок, надувных матрасов, мячей.

Роторный винтовой компрессор

Ротационный компрессор считается довольно распространенным устройством, которое применяется для сжатия воздуха и различных технологических газов. Во многом эффективность зависит от дизайна подвижных частей. Высокая надежность и другие свойства определяют то, что роторные компрессоры устанавливаются в промышленности. Давление на выходе может достигать высоких показателей, как и при всасывании.

Конструкционными особенностями рассматриваемого механизма можно назвать следующие моменты:

- Основные элементы представлены двумя винтовыми роторами: один вращается по часовой стрелке, второй против.

- Между подвижным элементом и корпусом есть небольшой зазор.

- Оба ротора крепятся к валу, который предназначен для непосредственной передачи вращения.

- Роторный компрессор оснащается впускным и выпускным клапаном.

При изготовлении основных частей могут применяться самые различные материалы, в большинстве случаев нержавеющая сталь и чугун.

Принцип работы подобного механизма достаточно прост. Он следующий:

- От двигателя вращение передается ведущему элементу, который за счет зацепления передает вращение ведомому.

- Оба элемента расположены в герметичном корпусе со впускным и отводящим отверстием.

Важным моментом назовем то, что роторные компрессоры подобного типа могут быть масляными и безмасляными. Среди их отличительных свойств следует отметить следующее:

- Масло существенно снижает степень износа конструкции, а также выступает в качестве охлаждения.

- Устройства, куда не подается масло, служат несколько меньше, однако они подают более качественную среду.

В случае, если в системе есть масло требуется специальный фильтр, который проводит отделение смазывающего вещества от основной среды. Если она будет попадать в магистраль, то существенно снижается качество лакокрасочного покрытия.

Кроме этого, выделяют довольно большое количество преимуществ у рассматриваемого механизма:

- Подвижные части могут работать при большой скорости.

- Контакта между двумя подвижными элементами практически нет. Именно поэтому износ относительно низкий даже при длительной эксплуатации устройства.

- Провести обслуживание можно своими руками.

- Относительно небольшие размеры и вес.

- Эксплуатационный заявленный срок составляет несколько десятков лет.

- Не требуется много средств для поддержания работоспособности.

Вышеприведенные достоинства определяют широкое распространение подобных видов роторного компрессора.

Они могут устанавливаться в быту или промышленности, обладать различными размерами и весом.

Длина воздушного шланга

Минимальная длина воздушного шланга должна быть не менее 0,75 метра для колес с радиусом 13-15 дюймов и не менее 1 метра для колес с радиусом 16-18 дюймов. Воздушный шланг такой дины позволит вам поставить компрессор рядом с колесом при любом расположении ниппеля. Если вы не хотите ставит компрессор на грязную землю и не хотите держать его в руках, воздушный шланг должен быть еще на 1-2 метра длиннее, чтобы можно было поставить его на пол салона или багажника. В последнее время все более популярными становятся компрессоры со шлангом подсоединяемым к компрессору с помощью быстросъемного соединения.

Роторный компрессор с кулачковыми роторами

Подобный вариант исполнения применяется в том случае, когда нужно передавать большой объем вещества за минимальный период. Среди особенностей отметим:

- Подвижные части не соприкасаются. Именно поэтому снижается вероятность сильного износа.

- Нет необходимости в добавлении масла, за счет чего существенно упрощается процесс обслуживания.

- Устройства с большим размером имеют электрический двигатель, который подключен напрямую к основному элементу. Меньшие варианты исполнения снабжаются клиноременной передачей.

Встречается довольно большое количество разновидностей подобного устройства. Основными элементами можно назвать:

- Корпус.

- Ротор.

- Распределительные шестерни.

- Уплотнительные прокладки.

- Подшипники.

Принцип действия устройства можно охарактеризовать следующим образом:

- Роторы не находятся в зацеплении на момент работы.

- Газ внутри не сжимается.

- Есть возможность проводить монтаж подвижных элементов на параллельных винтах.

- Кулачки не соприкасаются.

- Подшипники и распределительные части смазываются на момент работы.

Область применения подобных устройств весьма обширна. Примером можно назвать различные промышленные установки, а также оборудование для нанесения лакокрасочных материалов.

Вид крепежа на ниппель

Существуют два основных способа крепления воздушного шланга к ниппелю:

- с помощью флажкового зажима,

- с помощью накручивающегося штуцера.

Оба способа крепления равнозначны и имеют право на существование. Некоторым автовладельцам больше нравиться пользоваться флажковым зажимом, другим больше нравиться накручивающийся на резьбе на ниппель штуцер.

Ротационно-пластинчатый компрессор

В этом случае ротор снабжается несколькими скользящими пластинами, которые монтируются эксцентрическим методом в литом корпусе. Кроме этого, выделяют следующие особенности подобных устройств:

- Маслозаполненные.

- Эффективность механизма достигает 90%.

- Могут применяться для генерирования повышенного давления в магистрали.

- Выделяют стационарные и переносные варианты исполнения.

- На одной ступени может создаваться давление более 13 бар.

- Вращение создается при помощи двигателя.

- Для подключения магистрали есть фланцы.

- Изготовление цилиндра проводится при применении чугуна.

Высокая эффективность устройства можно связать с широким его распространением. Примером можно назвать системы охлаждения или центральной подачи вакуума.

Производительность

Производительность автомобильного компрессора указывает на время, которое потребуется компрессору для накачивания одного колеса. Чем выше производительность компрессора, тем быстрее он накачает колесо. Производительность компрессоров измеряется в литрах в минуту.

- Компрессоры с производительностью 10-15 л/мин

– могут использоваться для накачивания шин мотоциклов и велосипедов, для автомобильных шин они подходят плохо, так как для накачивания колеса радиусом 13-14 дюймов им потребуется 15-20 минут. - Компрессоры с производительностью 25-35 л/мин

– могут использоваться для накачивания шин легковых автомобилей, для накачивания колеса радиусом 13-14 дюймов им потребуется 3-5 минут. - Компрессоры с производительностью 45-55 л/мин

– могут использоваться для накачивания шин легковых автомобилей, кроссоверов и внедорожников, для накачивания колеса радиусом 16-18 дюймов им потребуется 5-7 минут. - Компрессоры с производительностью 70 л/мин и выше

– могут использоваться для накачивания шин грузовых автомобилей, а также для подключения некоторых видов пневмоинструмента.

Жидкостно-кольцевые компрессоры

Такие модели считаются универсальным устройством, у которого давление создается при помощи жидкостного кольца. Он действует по принципу поршня. В рассматриваемом случае есть только один ротор, размещенный в центральной части. В большинстве случаев при изготовлении применяется чугун, вал из углеродистой стали рассчитан на воздействие большой осевой нагрузки. Стоит учитывать, что выделяют два типа подобных приборов – одноступенчатые и многоступенчатые.

Принцип действия этого механизма характеризуется следующими особенностями:

- Ротор и цилиндр частично заполняются при сжимании жидкостной среды, за счет чего образуется кольцо.

- При непосредственном движении поршня образуется газовый карман.

- Сервисная жидкость в большинстве случаев представлена обычной водой бытового предназначения.

Встречаются подобные варианты исполнения не так часто, как другие. Но им свойственны следующие преимущества:

- Возможность эксплуатации при минусовой температуре.

- Надежность. Как показывает практика, механизм может прослужить в течение нескольких лет без возникновения неполадок и дефектов.

- Эффективный теплоотвод.

- Простое техническое обслуживание.

- Устройство может применяться для работы практически в любой среде.

- Между вращающимися элементами нет непосредственного контакта, за счет чего существенно снижается степень износа.

При изготовлении основных элементов применяется сталь ил чугун. Оба материала характеризуются повышенной устойчивостью к воздействию влажности или других химических веществ.

Замена масла

Обслуживание масляного компрессорного оборудования включает в себя регулярную замену смазывающего состава. Данный процесс в поршневых аппаратах имеет некоторые нюансы. Так, на компрессорах с прямым приводом первая замена масла проводится через 50 часов эксплуатации, а с ременным ─ через 100 часов, затем данную процедуру нужно повторять через каждые 300 часов. Для осуществления процесса нужно выполнить следующую последовательность действий:

- выключить компрессор, понизить давление в ресивере до атмосферного, отсоединить аппарат от сети;

- остудить масло до 50-80 градусов;

- открутить пробку на поршневом блоке;

- снять пробку и слить отработку в ненужную посудину;

- вернуть сливную пробку на место;

- залить новое масло до красной метки смотрового стекла;

- закрутить заливную пробку.

Теперь агрегат можно запускать в работу.

Спиральные компрессоры

Меньше всего распространены спиральные конструкции, так как они представлены объемными машинами. Внутри находятся спирали, которые вложены друг в друга, за счет которых обеспечивается создание требуемого давления.

Несмотря на то, что подобная технология получила широкое распространение, она применяется относительно недавно. Спиральные роторные компрессоры получили широкое распространение в промышленности и быту.

Среди конструктивных особенностей отметим:

- Корпус герметичный, часто производится путем литья или сварки. За счет этого обеспечивается высокая степень эффективности спирального нагнетателя воздуха.

- Есть муфта и блок спиралей.

- В качестве источника вращения применяется двигатель.

В большинстве случаев конструкция имеет вертикальную компоновку. Для хранения смазывающей жидкости создается специальный картер.

Преимущества масляных агрегатов

Самый распространенный метод снижения трения, возникающего при работе различных деталей и узлов, является их смазывание. Это позволяет снизить нагрузку на изделие в целом, в частности, на его ключевую деталь — двигатель.

Для решения, этой задачи применяют специальные, компрессорные масла, которые можно использовать в различных условиях эксплуатации.

Компрессоры такого типа в производстве обходятся дешевле. Поэтому, стоимость такого оборудования существенно дешевле, чем безмасляные аналоги. Но в эксплуатации, они обходятся дороже. Это вызвано тем, что в процессе эксплуатации вместе удалением воздуха из рабочей зоны, происходит выброс масла. Кстати, его необходимо заменять через каждые 2 000–3 000 часов эксплуатации.

Так как в сжатом воздухе присутствуют микрочастицы масла, в систему приходится устанавливать маслоулавливающие элементы, например, фильтры. Через определенное количество времени их так же необходимо заменять, а это усложняет обслуживание, и требует дополнительных расходов на приобретение заменяемых фильтров.

Тем не менее, несмотря на принимаемые меры, воздух, прошедший через масляный компрессор полностью очистить не представляется возможным. Например, после обработки воздуха на винтовом устройстве его загрязнение равно 3 мг на один кубометр. Чистота воздуха после его обработки на поршневом компрессоре, напрямую зависит от уровня износа его деталей и узлов.

Это привело к тому, что в отдельных технологических процессах использование масляных компрессоров запрещено.

Основные части винтового компрессора

Роторный компрессор состоит из нескольких основных элементов, которые и обеспечивают подачу среды под большим давлением. Рассматривая конструктивные особенности отметим:

- Пара червячных зацепленных роторов, один из которых ведущий, второй ведомый.

- Корпус может изготавливаться самым различным образом, характеризуется высокой герметичностью.

- Объем конструкции зависит от формы ротора, а также их размеров.

В производстве встречаются самые различные профили роторов. В целом можно сказать, что от этого во многом зависят основные эксплуатационные характеристики.

В заключение отметим, что роторные компрессоры на сегодняшний день один из самых распространенных. При выборе уделяется внимание техническому состоянию, типу применяемых материалов при изготовлении, рабочему объему и многим другим моментам.

Готовые пакеты поставки

По требованию заказчика мы можем предложить пакетные поставки, включающие более сложные компоненты, среди которых могут быть следующие:

• системы автоматического слива конденсата; • клапаны для сухого пуска с электрическим или пневматическим приводом; • полные замкнутые системы циркуляции воды охлаждения с компенсационным баком и циркуляционным насосом, теплообменником вода-воздух и всеми необходимыми устройствами управления и безопасности; • пульты управления на борту компрессора.

Мы также можем поставить электрощиты для удаленной установки c силовым и контрольным оборудованием и встроенным PLC.

Вы решили купить роторный компрессор? Цена на агрегата зависит от тенических возможностей и комплектации. Оправьте нам запрос или позвоните на номер: +7, наши специалисты помогут подобрать установку именно под ваши цели.

Простой вариант агрегата из огнетушителя/газового баллона

Сделать компрессор своими руками с использованием в качестве накопительной емкости для воздуха огнетушителя или газового баллона достаточно просто. Например, сам компрессорный блок, если требуется сделать мощный агрегат, можно взять из зиловского компрессора. Но сначала его нужно немного доработать.

- Просверлите одно отверстие в стенке компрессора, через которое будет заливаться масло в картер. С какой стороны вы это сделаете, не имеет значения. Главное, чтобы оно располагалось ниже оси коленвала приблизительно на 10 мм. В этом отверстии нарезается резьба М8 под пробку.

- К крышке, закрывающей задний подшипник, подсоединяется штуцер. На него одевается маслостойкий шланг, который будет соединяться с системой смазки в виде расширительного бачка (можно взять бак для тормозной жидкости от авто), установленного на уровне цилиндров.

- Чтобы во время работы агрегата излишки масла могли попадать в расширительный бачок, следует убрать клапан (7) масляной магистрали (см. рис. ниже), находящийся под крышкой подшипника.

- Далее, следует просверлить отверстия в шатунах и вкладышах, как показано на следующем рисунке.

Следует просверлить по 2 отверстия в каждом шатуне (в собранном виде, вместе с вкладышами) и по 1 отверстию в каждой крышке шатунов.

При работе агрегата масло, находящееся в картере, будет поступать через данные отверстия к вкладышам и уменьшать трение между ними и коленвалом.

Далее, к компрессору подсоединяется ресивер и обвязка с автоматикой. Как ее сделать, было рассмотрено в предыдущем пункте.

Если взять для ресивера огнетушитель, то сначала нужно извлечь из него все лишние детали, оставив лишь саму емкость и крышку.

В чугунной крышке следует нарезать резьбу ¼ дюйма. Также под чугунную крышку необходимо проложить резиновую прокладку, если ее там не было, и закрутить крышку, применив для герметизации резьбы фум-ленту.

Далее, следует ввинтить в крышку переходник с 1/4НР на 1/2НР и установить крестовину.

Действия по соединению всех элементов обвязки были описаны в начале статьи. Но, поскольку данный агрегат сделан из компрессора ЗИЛ 130, и является более мощным, чем ранее рассматриваемый, то потребуется установка предохранительного (аварийного) клапана. Он сбросит излишек давления, если по каким-либо причинам не сработает автоматика.

Также можно сделать компрессор из газового баллона. Но сначала из баллона нужно выпустить газ, после чего скрутить вентиль. Далее, нужно полностью заполнить баллон водой для удаления остатков газа. Баллон следует промыть водой несколько раз и, по возможности, высушить. Обычно под баллон устанавливают газовую горелку и выпаривают из емкости всю влагу.

В отверстие, где был размещен вентиль, вкручивается футорка, а в нее — крестовина, к которой крепится автоматика и вся обвязка. В нижней части баллона необходимо просверлить отверстие и приварить к нему штуцер для слива конденсата. На штуцер можно установить обычный водопроводный кран.

Для закрепления на ресивере двигателя и компрессорного блока изготавливается рама из металлического уголка. Предварительно к баллону привариваются крепежные болты. К ним и будет крепиться рама (см. фото. ниже).

Также самому сделать компрессор для накачки шин можно из бензопилы, которая не подлежит ремонту. Аппарат делается из двигателя, то есть из поршневого блока: выходной шланг подсоединяется через обратный клапан вместо свечи зажигания, а отверстие для выхлопных газов перекрывается. Для вращения коленвала можно использовать либо электродвигатель, либо обычную электродрель.

Как он работает

Вышеперечисленные виды компрессоров с поршневой системой имеют несколько разные принципы работы.

Воздушный

Принцип работы прост. Цикл его работы состоит всего на всего из двух движений поршня. Когда происходит поступательное движение, газ всасывается в рабочий цилиндр. Когда поршень совершает движение назад, газ сжимается, и происходит это в цилиндре. Таким образом, сила давления нарастает.

Пока это все совершается, всасывающий клапан закрывается, и к работе подключается клапан нагнетания. Он выталкивает сжатый газ в магистраль. Вот весь цикл работы воздушного поршневого компрессора. Как видно, схема действия несложная.

Судовой

Поршень компрессора имеет такой механизм привода, что движение компрессорного поршня синхронно к движению поршня дизеля. У судовых дизелей с таким приспособлением вращаются с совсем небольшой частотой. Как правило, она не превышает 180-200 об/мин. По этой причине компрессор достигает высокого значения КПД.