20.03.2020

- Назначение и описание

- Разновидности

- Как устроен токарный станок, из чего он состоит

- Схема токарного станка со всеми основными устройствами

- Что делает токарный станок, как он работает

- Управление токарным станком: как включить устройство и начать работу

- Как установить и настроить токарный станок

- Как выбрать токарный станок по металлу и разобрать маркировку

Точение – один из наиболее популярных и востребованных способов металлообработки. В данной статье мы расскажем про устройство универсального токарного станка по металлу, что это за оборудование, какие у него технические характеристики, как выбрать и установить подходящий и провести на нём обработку, а также о его видах.

Назначение и описание

Фактически любое предприятие, работающее со сталью, имеет в цеху агрегат, способный вытачивать из заготовки цилиндрической формы нужные элементы, например, валы.

Сама конструкция применяется не только для работы с металлическими изделиями, но и с другими материалами. Первые прародители установок были созданы еще в 7 веке до нашей эры. Они использовались преимущественно для дерева или кости и имели примитивный механизм обрабатывания: деревянная станина, не самые прочные зажимы и ручной привод. Однако суть операции осталась прежней.

И только в начале восемнадцатого столетия появились первые модели, которые предназначались для работы на цехах с металлическими заготовками.

Сейчас современные аппараты имеют электрический привод, крепкое основание, прочный инструмент из инструментальной стали. Некоторые машины оснащены числовым программным обеспечением, то есть имеют высокую степень автоматизации.

Суть операции по металлообработке заключается в следующем. С двух сторон необработанный материал зажимается специальными фиксаторами. Шпиндели начинают вращение, вместе с ними, соответственно, приходит в движение и сама заготовка. Затем начинает двигаться инструмент. Он имеет несколько осей – направляющих, в зависимости от модификации оборудования. Посмотрим, как выглядит токарный станок на изображении:

Затем используются различные инструменты. Резец снимает верхний слой с поверхности, производя основную операцию – точение. Универсальные аппараты также дополнительно обладают способностью делать отверстия, наносить резьбу.

Рассмотрим, какое назначение имеет данный агрегат. Он выполняет следующие функции:

- ● выработка винторезных метчиков и плашек – можно сделать из прутка полноценный болт, саморез;

- ● создание конуса – полного или усеченного, сплошного или полого;

- ● развертка отверстий – глухих или сплошных, их последующее шлифование, различная обработка;

- ● обрезка краев, торцевых частей;

- ● разрезка одного элемента на два и более.

Универсальные агрегаты имеют максимальный набор функций. Однако классическая старая модель может выполнять немногие задачи. Основной является снятие верхнего слоя металла с цилиндрической заготовки.

Сфера применения оборудования

На единичном и мелкосерийном производстве целесообразно эксплуатировать универсальные станки токарной группы. Расширить их сферу применения помогут специальные приспособления. При оснащении агрегатов копировальными суппортами с электрическим или гидравлическим приводом, быстрозажимными патронами и прочими устройствами универсальное токарное оборудование может использоваться в условиях серийного производства.

Автоматические и полуавтоматические машины больше характерны для крупносерийного и массового производства. Техобслуживание таких станков состоит из комплекса мероприятий, в ходе которых производится наладка инструмента, после чего выполняется механообработка и контроль полученных поверхностей. Особенность полуавтоматов заключается в том, что все движения, касающиеся установки заготовки и снятия готового изделия, производятся вручную. Следует отметить, что автоматическое управление рабочими процессами выполняется за счет распредвала и закрепленных на нем кулачков.

Перейти к списку статей >>

Виды токарных станков

Классификация изделий проходит по нескольким основаниям. Основные особенности и характеристики можно понять из маркировки. Рассмотрим, какие критерии являются основополагающими при выборе.

Класс точности работы токарного станка

Здесь все предельно просто. Чем лучше заточены инструменты, выверен чертеж, тем точнее будет результат. Но между ручным и автоматизированным процессом есть ощутимая разница. Оборудование, оснащенное ЧПУ, имеет большое преимущество перед трудом вручную. Особенно это касается мелких деталей.

Буква, поставленная в маркировке, характеризует класс точности. Приведем их в порядке возрастания от нормального до особо высокого в этой таблице:

| Обозначение | Допустимая погрешность в процентах | Трудоемкость изготовления, % |

| Н | 100 | 100 |

| П | 60 | 140 |

| В | 40 | 200 |

| А | 25 | 280 |

| С | 16 | 450 |

Масса

Любое оборудование для металлообработки имеет значительный вес. В большинстве случаев требуется дополнительное укрепление полов, например, заливка бетонного основания. Обычно такие тяжелые конструкции помещаются на первом этаже.

От того, к какому классу относится агрегат, зависит то, что можно сделать на токарном станке, то есть – с чем работать. Небольшие установки хорошо справятся с мелкими деталями. Но если стоит вопрос об обработке в целях машиностроения, то зачастую его недостаточно. Посмотрим в небольшой таблице, какие разновидности различают:

| Название | Максимальная масса (в тоннах) |

| Легкий | до 1 |

| Средний | от 1 до 10 |

| Тяжелый | более 10 |

| Уникальный | выше 100 |

Степень автоматизации

Чем более автоматизированно работает машина, тем меньше физического труда должен применять сотрудник. Токарь испытывает меньше воздействия на свое здоровье на производстве, поскольку не обязан постоянно испытывать усталость, а также влияние высокого уровня шума.

Второе достоинство автоматов – ускорение всех процессов, повышение производительности. Особенно это касается серийного производства, когда все изготовление поставлено на конвейер.

Третье преимущество – уменьшение количества ошибок и увеличение точности. Обычно любые погрешности и дефекты – следствие ошибочных действий токаря. Отсутствие издержек на дефективные заготовки поможет существенно сэкономить. Рассмотрим, как работать на токарном станке по металлу, в зависимости от степени автоматизации:

- ● С ручным управлением. Привод двух основных движений (вращение и подача) механизирован. Но перемещение инструмента, установка заготовки, фиксация, снятие стружки, подача смазки – все это нужно делать вручную.

- ● Полуавтомат. Все перечисленные выше процедуры управляются компьютером. Исключением является постановка и снятие детали.

- ● Автомат. Самые прогрессивные модели, в основном они оснащены пультом ЧПУ. Оператор исключительно контролирует самостоятельную работу машины.

Широкий выбор автоматических установок представлен в интернет-магазине «Сармат». Их применение будет экономически выгодно не только на крупных заводах, но и на небольших мелкосерийных производствах.

Гибкость системы

Есть классические машины, а есть ГПУ, то есть гибкий производственный модуль. Второй отличается тем, что на нем можно быстро и просто перенастраивать назначение работы. То есть переходить с одного цикла на другой. Это выгодно, когда на производстве находится целая серия изделий с разным типоразмером.

Специальное назначение в обработке металла

Есть ряд машин, которые обладают уникальными возможностями. Они используются исключительно для одной операции, но выполняют ее максимально качественно и точно.

Универсальность

То, что можно делать на разных видах токарных станков, зависит от многозадачности. Универсальные аппараты имеют множество инструментов, а также обладают возможностью перемещения суппорта во многих направлениях. Классические агрегаты обладают только двумя осями движения, в то время как есть до 6 направлений.

Практически все изделия с ЧПУ дают возможность выполнять много задач, в том числе винторезные, все они представлены выше.

Старые модели обычно не оснащены пультом управления и имеют узкую направленность. Модернизация на производстве часто включает замену устаревших конструкций на более универсальные. Это позволяет не только ускорить производственный процесс, но и сократить трудозатраты, в некотором случае – рабочие места, так как теперь с новыми аппаратами множество действий за то же время может выполнить один оператор.

Советы по выбору оборудования

Металлообрабатывающие станки

Выбор станка по металлу всегда основывается на особенностях его будущего применения. Именно от этого зависят его рабочие характеристики (мощность, электрические параметры, перечень доступных функций, точность, габаритные размеры).

Особое внимание стоит уделить следующим факторам:

- Функционал. Стоит заранее продумать перечень технологических операций, которые потребуются для выполнения производственных задач.

- Уровень автоматизации. Чем он выше, тем дороже будет стоит оборудование. Но с повышением уровня автоматизации увеличивается и точность выполняемых операций, их сложность и скорость.

- Инструментальное оснащение станка. Важно принимать во внимание минимальные и максимальные размеры обрабатываемых заготовок, величину перемещения по осям, предельная величина диаметра над суппортом и станиной, скорость вращения шпинделя.

- Программное обеспечение. При покупке металлообрабатывающего станка с ЧПУ принципиально важным становится способность оборудования работать в комплексе с другими устройствами, его совместимость с технологиями CAD/CAM.

- Компания-изготовитель. При выборе любой техники важно, чтобы производителем оказывалось полноценное гарантийное и сервисное обслуживание, в ходе эксплуатации не возникало проблем с поставкой комплектующих или расходных материалов.

Как устроен токарный станок, из чего он состоит

Конструкция всех установок включает в себя следующие узлы:

- ● Станина. Это металлическое основание, которое держит на себе весь вес остальных элементов, а также обрабатываемую деталь. Также к ней крепятся все остальные части.

- ● Фартук. Отвечает за преобразование энергии в движение.

- ● Бабки. Их две – одна просто отвечает за фиксацию, другая включает в себя двигатель и шпиндель, который удерживает и одновременно вращает заготовку.

- ● Суппорт. Он отвечает за инструмент – его перемещение и фиксирование.

- ● Коробка подач и прочие элементы, позволяющие изменять скорость и направление движения подвижных узлов.

- ● Числовой пульт управления, который, в свою очередь, включает дисплей, шкаф с кнопками и саму программу.

Это основные части, но есть и дополнительные системы, например, подача смазывающей и охлаждающей жидкости или отвод стружек.

Основные параметры токарно-винторезных станков

Основным параметром токарно-винторезного станка является наибольший диаметр D (фиг. I, 5) обрабатываемой заготовки над станиной. Зазор между горизонтальной плоскостью направляющих и диаметром обрабатываемой заготовки D — не более 0,04D. Диаметр D приблизительно равен удвоенной высоте центров станка.

ГОСТ 440—57 предусматривает ряд размеров токарно-винторезных станков с значениями D от 100 до 6300 мм, построенными по закону геометрической прогрессии со знаменателем φ = 1,26 (с небольшими округлениями).

Другим основным параметром станка является наибольшее расстояние между его центрами, которое определяет наибольшую длину обрабатываемой детали. Оно определяется при сдвинутой (без свешивания с направляющих) в правое крайнее положение задней бабке. Станки с одним и тем же наибольшим диаметром обрабатываемой заготовки могут иметь различное межцентровое расстояние в пределах, предусмотренных ГОСТом 440—57. Например, станки с наибольшим диаметром обрабатываемой заготовки 400 мм выполняются с наибольшим расстоянием между центрами 700, 1000 и 1400 мм. Для большинства тяжелых токарных станков наибольшее расстояние между центрами не регламентировано.

Важным размером станка является также наибольший диаметр обрабатываемой заготовки над суппортом D1 (фиг. I, 5). Он должен быть не меньше, чем предусмотрено в ГОСТе 440—57.

Кроме этих основных параметров токарно-винторезных станков, ГОСТ 440—57 устанавливает наибольшее число оборотов шпинделя, наибольший диаметр прутка, проходящего через отверстие шпинделя, размер центра шпинделя (номер конуса Морзе или метрического), наибольшую высоту резца и наибольший допустимый вес станка (без электрооборудования).

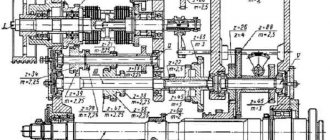

Схема токарного станка со всеми основными устройствами

После словесного описания давайте посмотрим на реальный чертеж изделия:

На изображении мы видим универсальный прибор, который оснащен возможностью не только выполнять точение, но и нарезать резьбу.

Вот еще одна схематическая фотография реального агрегата:

На ней мы видим помимо основных и второстепенные составляющие:

- ● Передняя и задняя тумбы. Это элемент станины, который несет на себе основную нагрузку. При конструировании учитывается также пощадь поверхности. Вторая их задача – обеспечение достаточной высоты для комфортной работы токаря.

- ● На фартуке расположено колесо и рукоятка для перемещения продольных и поперечных салазок.

- ● На задней бабке расположены также винты для фиксации.

- ● Посередине мы видим подвижный блок, который оснащен ручкой крепления резцедержателя и затяжной головкой – здесь устанавливается инструмент.

Особенности конструкции станков токарной группы

Все станки, предназначенные для выполнения токарной обработки заготовок из металла и других материалов, имеют в своей конструкции типовые конструктивные элементы:

- станину — несущий элемент токарного агрегата, на котором устанавливаются все элементы его конструкции;

- фартук (в данном элементе токарного станка происходит преобразование движения валика или ходового винта в перемещение его суппорта);

- шпиндельную бабку, на которой размещается шпиндель устройства, а в ее внутренней части располагается коробка скоростей;

- суппорт (в данном элементе станка закрепляется режущий инструмент, также суппорт нужен для того, чтобы обеспечить продольную и поперечную подачу инструмента, совершаемую с заданными параметрами; в конструкции суппорта обязательно присутствует нижняя каретка, а у отдельных моделей их несколько, на верхней из которых крепится держатель для токарного инструмента);

- коробку подач (при помощи данного конструктивного элемента передается движение от ходового винта или валика на суппорт станка);

- электрическая часть конструкции станка, включающая в себя приводной электродвигатель, мощность которого у разных моделей станков может серьезно варьироваться, а также элементы, с помощью которых обеспечивается управление электрооборудованием устройства (естественно, данная часть токарного агрегата должна отвечать требованиям безопасности).

Основные узлы токарного станка

Все элементы конструкции станка опираются на две тумбы, которые выполняют несущую функцию, а также обеспечивают размещение заготовки на удобной для оператора высоте. Такие тумбы, отличающиеся массивностью своей конструкции, можно увидеть на фото токарного станка любой модели.

Основная часть конструктивных элементов токарного оборудования унифицирована, что позволяет оперативно и с минимальными затратами выполнять их техническое обслуживание и ремонт.

Конструкция суппорта токарного станка

Приводные валы станка

Пример расположения органов управления токарного станка (нажмите, чтобы увеличить)

Что делает токарный станок, как он работает

Принцип работы оборудования довольно прост. Электродвигатель генерирует подачу энергии, которая в коробке скоростей превращается в силу движения – вращение передается на шпиндель или планшайбу. Эти элементы заставляют вращаться заготовку.

Одновременно с этим начинает двигаться суппорт. Вне зависимости от уровня автоматизации, существуют горизонтальные и вертикальные аппараты. Это влияет на то, какая ось передвижения инструмента является основной.

Таким образом, движения только два – вращение и подача. Оператор направляет суппорт в нужное место. Режущая часть снимает верхний слой с металлической поверхности, образуется стружка.

Станки по дереву

Современные производители предлагают богатый выбор деревообрабатывающих станков. Выпускаются установки общего назначения, специальные модели для производства однотипных деталей или специализированные устройства для определенных видов обработки древесины.

Чтобы после покупки оборудование полностью соответствовало вашим ожиданиям, предлагаем воспользоваться следующими советами.

- Оптимальная мощность зависит от особенностей работы и перечня операций, которые будут выполняться на выбранном станке. Бытовыми принято считать модели мощностью до 3 кВт/ч, подключаемые к сети 220 В, промышленными – установки большей производительности, которые отличаются также большей глубиной пропила, шириной строгания, более широким набором функций.

- Станина должна быть тяжёлой и жёсткой (идеальным материалом для ее изготовления станет чугун).

- Желательно наличие патрона на передней бабке или возможность его установки. В дальнейшем это позволит обрабатывать заготовки, которые закреплены только за один конец.

- Возможность установки на задней бабке сверлильного патрона, который существенно облегчит задачу по заточке глухих отверстий.

- Наличие регулятора оборотов шпинделя – удобная функция, которая поможет повысить качество выполнения многих технологических операций.

- Универсальные модели оснащаются пильным диском, сверлом, фрезой, строгальным валом с 3 или 4 ножами.

Вне зависимости от вида выбранного токарного станка, его параметров и технических характеристик, особое внимание стоит уделить качеству его сборки, использованию производителем материалов, способных выдерживать запланированные нагрузки. Универсальные многофункциональные модификации всегда становятся оптимальным решением: при помощи такого станка появляется возможность решить практически любую задачу по обработке металла или дерева.

Показать цены на токарные станки

Управление токарным станком: как включить устройство и начать работу

Сперва необходимо установить заготовку в двух шпинделях и проверить надежность крепления. Если на большой скорости один из держателей вылетит из своего места, возможны тяжелые последствия, как для аппаратуры, так и для инженера. Второй этап – выбор и установка инструмента. При классических задачах используются резцы, иногда могут понадобится сверла или метчики (при сверлении отверстий и нанесении внутренней резьбы). В оборудовании, оснащенном ЧПУ обе эти операции часто выполняются автоматически. На полуавтоматах это делает оператор.

Дальнейшие действия могут быть различными в зависимости от типа машины.

На автомате:

- ● Разработать проект, ввести данные в систему управления.

- ● Включить токарный станок.

- ● Следить за правильным исполнением процедуры.

Для ручного производства:

- ● Произвести включение двигателя.

- ● С помощью коробки скоростей выбрать оптимальное число вращений в секунду.

- ● Ручками и колесом управлять за передвижением суппорта, срезая нужный размер верхнего слоя.

Также на разных этапах должен проводиться контрольный замер. Затем можно произвести шлифовку.

Токарно-фрезерный

Уникальное устройство для обработки металла (черного и цветного), дерева и пластика, сочетающее в себе два станка – токарный и фрезерный, поэтому с его помощью возможно как выполнять проходное точение заготовки, нарезать резьбу, накладывать фаски, производить выборку галтелей, так и вырезать прямые и криволинейные пазы или сверлить отверстия на наружных поверхностях. И все это благодаря наличию вертикальной фрезерной части со вторым шпинделем помимо основных элементов. Оборудование можно использовать в инструментальном, часовом и приборостроительном производствах, применять в частных мастерских, а также устанавливать в школах для трудового обучения учащихся.

Преимущества:

- Доступность. Стоимость одного комбинированного станка будет ниже стоимости двух.

- Компактные размеры. Одно устройство займет значительно меньше места, чем два, что важно, если мастерская небольшая.

Режущий инструмент для токарно-фрезерного станка включает куда больше разновидностей, здесь и резцы, сверла, плашки, метчики, развертки, фрезы для металла, и стамески для деревообработки, в зависимости от планируемых работ.

При выборе данного оборудования помимо расстояния между центрами и максимально возможного диаметра заготовки также важно учесть и максимальный диаметр концевой и торцевой фрез. Этот параметр определяет, каким режущим инструментом Вы сможете работать при фрезеровании детали. В нашем ассортименте представлены устройства, в которых можно использовать оснастку 13 и 30 мм.

Как установить и настроить токарный станок

Сперва необходимо выбрать подходящее место. Это должен быть первый этаж (либо следует заблаговременно использовать укрепленные потолочные перекрытия). Пол может быть земляным или бетонным. Само помещение должно иметь:

- ● хорошую вентиляцию;

- ● яркое освещение;

- ● меры по пожарной безопасности.

При работе с крупногабаритными элементами следует оснастить рабочее место подъемным механизмом, а также подъездной дорожкой – часто устанавливают рельсы. Для небольших деталей необходимо оборудовать отдельную тумбу для их размещения. Также понадобится зона для инструментов.

Толщина и тип фундамента зависит от массы оборудования. Основание может быть местным (заливка небольшого бетонного слоя непосредственно под станину) или общим, когда требуются стяжки и болты.

Настройка агрегата должна проводиться специалистами. Без уверенности в работоспособности и безопасности изделия включение не рекомендуется. не только занимается реализацией профессионального оборудования для металлообработки, но и производит настройку всех важных систем.

На данном изображении показана установка аппарата на бетонном полу:

Преимущества токарных мини-станков

Агрегаты подобного типа имеют целый ряд преимуществ перед крупногабаритными, профессиональными устройствами. Например, для эксплуатации подобного оборудования достаточно стандартной, бытовой электрической сети, напряжение в которой составляет 220 В. При желании мини-станок можно адаптировать для подключения к сети, которая имеет напряжение 380 В (трехфазная).

Еще одним немаловажным достоинством домашнего токарного агрегата является то, что он расходует небольшое количество электроэнергии при эксплуатации. Срок годности микростанков такого типа может достигать нескольких десятков лет. То, сколько он вам прослужит, напрямую зависит от двух факторов: правильного использования и своевременного обслуживания.

Для увлечения срока службы металлообрабатывающего агрегата следует регулярно проводить технические осмотры и обслуживание

Благодаря своей компактности, такой микростанок можно расположить в любом подходящем помещении (комната в квартире, гараж и т. д.). Агрегаты подобного типа позволяют довольно быстро научиться обрабатывать металлические детали начинающим токарям. А также стоит сказать о том, что стоимость токарных станков для дома является более чем доступной для большинства людей.

Ну и, наконец, важным достоинством подобных устройств является еще и то, что их можно оснащать дополнительными приспособлениями. Это позволяет проводить на них фрезерную обработку металлических деталей, что значительно расширяет их эксплуатационный спектр.

Как выбрать токарный станок по металлу и разобрать маркировку

При покупке необходимо отталкиваться от:

- ● Потребностей производства. Для мелкосерийной и эксклюзивной работы нужны универсальные устройства, которые можно перепрограммировать.

- ● Типа завода. В зависимости от размера обрабатываемых деталей (машиностроение или создание мелких элементов) потребуется разный вид машин по массе.

- ● Помещения цеха. Иногда удобнее установить вертикальные агрегаты вместо горизонтальных – они занимают меньше места, но подходят не для любых заготовок.

- ● Стоимости. Чем выше класс точности и больше функций, тем дороже стоит устройство. Мы не рекомендуем брать бывшие в употреблении аппараты, так как они могут быть просто испорчены неправильным обращением. А ремонт обойдется дороже, чем покупка нового.

Уделяйте внимание маркировке. На ней представлена вся необходимая информация и особенные технические характеристики.

Широкий ассортимент продукции представлен в каталоге интернет-магазина «Сармат». Компания занимается реализацией металлообрабатывающей техники с числовым пультом управления. Здесь можно купить оборудование разного ценового сегмента с высокой точностью.

В статье мы постарались разобрать все об универсальных токарных станках и о том, как на нем нарезать резьбу, производить обработку металла, делать отверстия. При работе придерживайтесь техники безопасности.

Виды оборудования

Токарные станки классифицируются по ряду параметров, в первую очередь по назначению, универсальности или специализации оборудования, по его конструктивным особенностям. Также они подразделяются по:

- классу точности при обработке детали;

- автоматизации;

- массе;

- мощности двигателя и другим параметрам.

По действующей в РФ классификации существуют следующие типы токарных станков:

- одно- и многошпиндельные автоматы и полуавтоматы;

- отрезные;

- винторезные;

- револьверные;

- карусельные;

- лобовые;

- специализированные;

- специальные.