Резьбовые соединения нашли широкое применение при создании узлов различных механизмов. Обусловлено данное явление надежностью сформированного сопряжения и простотой его создания путем обыкновенного вкручивания стержневой детали в соответствующее отверстие. Однако встречаются ситуации, связанные с необходимостью выполнения самостоятельной ручной нарезки резьбовой нити. И здесь без специализированного инструментария не обойтись. Более подробно поговорим о его разновидности, получившей название плашка.

Классификация

Подразделение плашек на виды осуществляется по многим признакам. Назовем лишь наиболее часто применяемые.

Конструкция. По данному критерию плашки бывают:

- круглыми. Используются наиболее широко. Конструкция представляет собой цельное кольцо, по внутренним выступам которого проходит заготовка. Такому инструменту характерна высокая жесткость. Благодаря этому свойству получается резьба высокого качества с витками, отличающимися хорошим профилем;

- раздвижными (квадратными). Конструкция таких плашек включает две части. А фиксация обрабатываемой детали осуществляется, когда те соединяются. Установка требуемого диаметра резьбовой накатки выполняется путем передвижения по направляющим клуппа (это еще одно название плашкодержателя) одной из частей плашки;

- Разрезными. Применяются в случае невысоких требований к качеству резьбовой накатки.

Благодаря имеющемуся радиальному разрезу такая плашка обладает амортизирующими свойствами. От этого режущий участок подвергается износу в меньшей степени. Но в итоге получается резьба невысокой точности. Ее разбег (обозначение Р) колеблется в диапазоне 0,1 мм≤Р≤0,3 мм;

Направление резьбовой накатки. Плашки могут нарезать резьбу следующих типов:

- правую. Нить накатана по направлению движения часовой стрелки. Присутствует такая резьба на большинстве видов стержневых крепежных деталей;

- левую. Направление накатки противоположно движению часовой стрелки. Применяется значительно реже. В частности, там, где правая резьба может раскрутиться, в механизмах, отличающихся спецификой вращения, и в особых узлах транспортных средств. Маркируются такие плашки английскими литерами LН;

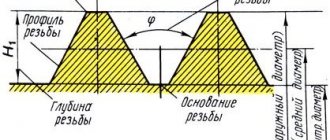

Профиль резьбы. По этому признаку инструмент для нарезания наружной резьбы, то есть плашки, бывают следующих видов:

- метрические. В соответствии с названием они предназначены для формирования метрической резьбовой накатки. Обозначение в технической литературе включает букву М, за которой следует цифра или число, отображающие в миллиметрах величину диаметра резьбы. Значения этого параметра (обозначение d) для плашек круглых утверждены ГОСТом 9740-71. Они могут варьироваться в диапазоне 1,0 мм≤d≤68,0 мм;

- трубные цилиндрические. Легко определяются по присутствующей на корпусе литере «G». Единица измерения формируемой ими резьбы – дюйм (обозначается двойным штрихом «″»). Его соотношение с миллиметром выглядит так: 1″ = 25,4 мм. Маркировка инструмента «G1/4» говорит, что мы видим плашку для нарезки трубной резьбы в четверть дюйма. Диапазон изменения диаметра – G1/8″≤d≤G2″;

- трубные конические. Маркировка буквой «К» не даст их спутать с таким инструментом иных типов. Используются в случае необходимости получения резьбовой поверхности конической конфигурации. Сфера применения – узлы станков, а также ответственные соединения, работающие в условиях повышенного давления;

- трапецеидальные. Поперечное сечение витков имеет форму равносторонней трапеции. Область применения – силовые пары, преобразующие движение вращения в перемещение поступательного характера. Наиболее простой пример – сочетание ходового винта с гайкой, которыми оснащены слесарные и станочные тиски.

Технология использования метчиков и плашек

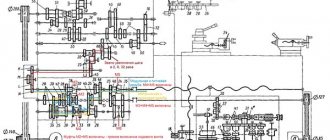

При помощи метчиков, представляющих собой винт с несколькими продольными канавками, которые формируют режущие кромки и способствуют отводу стружки, на токарном станке нарезают преимущественно метрические резьбы в отверстиях небольшого диаметра. Если для нарезания резьбы используются машинные метчики, то операция выполняется за один проход.

Машинные метчики отличаются от обычных тем, что они состоят из двух частей – заборной и калибровочной. Если для нарезания резьбы с помощью токарного станка используются обыкновенные метчики, то технология выполнения этого процесса предполагает применение набора инструментов. Набор для нарезания внутренней резьбы включает в себя три типа метчиков: черновой, который выполняет 60% работы, получистовой (30%), чистовой (10%). Иногда в таком наборе может быть два инструмента: черновой, выполняющий 75% работы, и чистовой, на который приходится 25% работы. Чтобы отличить черновой метчик от чистового, достаточно посмотреть на его заборную часть: она у него значительно длиннее, чем у чистового.

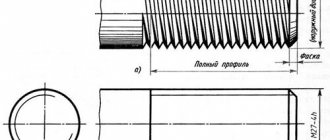

Конструкция метчика для нарезания резьбы

Скорость нарезания резьбы на токарном станке с использованием метчиков может быть достаточно высокой:

- 6–22 м в минуту – для деталей, изготовленных из чугуна, бронзы и алюминия;

- 5–12 м в минуту – для стальных заготовок.

При помощи плашек, представляющих собой кольцо с внутренней резьбой и несколькими стружечными канавками, наружную резьбу делают на винтах, болтах и шпильках. Поверхность детали должна быть предварительно обточена на величину требуемого диаметра, который обязательно должен учитывать допуск:

- 0,14–0,28 мм – для резьбы, диаметр которой составляет 20–30 мм;

- 0,12–0,24 мм – для резьбы с диаметром 11–18 мм;

- 0,1–0,2 мм – для резьбы, имеющей диаметр 6–10 мм.

Плашки, которыми нарезается наружная резьба, закрепляются в специальном патроне (плашкодержателе), расположенном в пиноли задней бабки токарного станка.

Плашки для нарезания резьбы

Используя плашки, резьбу нарезают со следующими скоростями (их настройка также учитывает минимальный износ инструмента в ходе работы):

- 10–15 м в минуту – на изделиях, выполненных из латуни;

- 2–3 м в минуту – на чугунных деталях;

- 3–4 м в минуту – на заготовках из стали.

Чтобы плашка беспрепятственно зашла на деталь, на торце последней снимают фаску, по высоте совпадающую с высотой профиля резьбы.

Плашкодержатели

Для нарезания резьбы помимо лерки (это еще одно название плашки) потребуется также вспомогательное приспособление – плашкодержатель. С его помощью корпус плашки фиксируется и удерживается в нужном положении и, кроме того, самому инструменту придается вращательное движение.

Конструкция одного такого устройства рассчитана на несколько типоразмеров лерок: и для мелкой, и для средней, и для крупной резьбовой накатки. Они вставляются в кольцо держателя и надежно закрепляются посредством винта.

Производство плашек регламентируют положения ГОСТа 9740-71. Согласно его требованиям, в качестве сырья должны применяться стали таких марок:

- 9XC – легированная хромом инструментальная;

- XBCГ – среднелегированная инструментальная.

Кроме того, данный нормативный документ ссылается по вопросу материала изготовления плашек на Государственный стандарт за номером 19256, принятый в 1973 году. Там номенклатура марок стали значительно шире. Приведем в качестве примера лишь наиболее часто встречающиеся. Это – сталь быстрорежущая инструментальная:

- P18 с усредненной массовой долей вольфрама (элемент W), достигающей отметки 18%;

- P9M4K8 с усредненной массовой долей вольфрама, равной примерно 9%, молибдена (элемент Мо) – 4% и кобальта (элемент Со) 4%;

- P6M5 — быстрорежущая инструментальная с усредненной массовой долей вольфрама, составляющей 6% и молибдена (элемент Мо) 5%;

- P12Ф3 — быстрорежущая инструментальная с усредненной массовой долей вольфрама на уровне 12% и ванадия (литера «Ф») 3%

- и сплавы иных марок.

В условиях массового производства лучше подойдут плашки, режущие кромки которых изготовлены из твердых сталей. Например, таких, как THM30 (безвольфрамовый сплав), TT10K8Б (сплав титано-тантало-вольфрамовый), T5K12B (титановольфрамовый сплав) и BK25 (сплав вольфрамовый). С использованием этого инструмента можно сформировать резьбовую накатку на стержневых крепежных деталях из высоколегированных сталей.

Общая информация о резьбонарезании

Выбирая инструмент для нарезания резьбы следует учитывать особенности резьбовых поверхностей. К ним можно отнести следующие моменты:

- Нарезание витков проводится механическим путем при применении специального оборудования. При снятии металла образуются канавки и витки, которые идеально сочетаются с поверхностью второго элемента.

- Все применяемые инструменты для нарезания резьбы и технологии можно условно разделить на две категории: ручные и автоматизированные. На протяжении длительного периода использовали станки токарно-винторезной группы.

- На момент использования ручных инструментов при резьбонарезании нужно использовать смазку. Она существенно продлевает срок службы приспособлений, упрощает сам процесс резьбонарезания.

Нарезание резьбы разными видами плашек

Стоит учитывать, что ручные варианты исполнения имеют внутреннюю поверхность, которая и определяет размеры витков и шах их расположения. В случае обработки на токарно-винторезном станке, параметры будущей резьбовой поверхности определяются подачей и скоростью перемещения суппорта.

Нарезание резьбы плашкой

Эта процедура включает несколько этапов. Рассмотрим их.

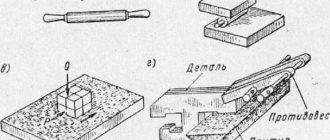

- Подготовка заготовки. Прежде всего обрабатываемую стержневую деталь нужно надежно закрепить в строго вертикальном направлении в тисках.

- Плашка вставляется в плашкодержатель и в нем центрируется.

- Потом рекомендуется обточить отрезок стержня, на котором будет формироваться резьбовая накатка, наждачной бумагой либо плоским напильником на глубину до 0,4 миллиметра.

- Далее на торце стержня снимается фаска под углом к его продольной оси, равным 40°. Так будет облегчена центровка инструмента и выполнение начала резьбы.

- Затем на стержень насаживается плашка и нарезаются начальные витки. Этот момент является наиболее важным с точки зрения финишного качества резьбовой нити. Помимо центрирования нужно контролировать строгую горизонтальность расположения плашки по отношению к плоскости верстака.

- Собственно, процедура формирования резьбы предполагает принудительное вдавливание инструмента в заготовку с его одновременным плавным вращением посредством ручек плашкодержателя. Ось лерки должна совпадать с продольной осью детали. При этом нужно отслеживать величину поступательной подачи. Она должна соответствовать резьбовому шагу. Перекос плашки недопустим, особенно когда формируются начальные витки.

- После вхождения стержня в плашку где-то на половину ее толщины, можно прекратить оказывать давление на инструмент. Но отрезок заготовки, на котором будет формироваться резьба, обязательно нужно смазывать машинным маслом.

- В дальнейшем осуществляется самозатягивание лерки. Нанесение резьбовой накатки продолжается под воздействием вращающего усилия. Оно должно носить возвратно-поступательный характер: несколько оборотов вправо, после чего примерно пол-оборота назад, то есть влево. В результате таких действий стружка переламывается и удаляется через имеющиеся в плашке специальные отверстия.

Резьбовые гребенки для повышения производительности труда

Некоторые инструмент для нарезки резьбы характеризуются высокой эффективностью при применении. Примером можно назвать резьбовые гребенки, которые можно использовать для получения витков практически любых размеров. Их достоинствам можно отнести следующие моменты:

- Простая конструкция.

- Универсальность в применении.

- Высокая эффективность.

- Технологичность.

Гребенки представлены многониточными фасонными резцами, которые бывают призматического, круглого и стержневого типа. Чаще всего они применяются для нарезания резьбы с мелким шагом и небольшой высотой профиля.

Работа клуппом

Для проведения рассматриваемой работы может использовать клупп. Он напоминает плашку, но при этом имеет большие размеры. Зачастую он применяется для нарезания резьбы на трубах, поставляется в специальных наборах с рукоятками. Среди особенностей применения отметим:

- Клуппом характеризуется высокой эффективностью, поэтому процесс нарезания витков упрощается.

- Инструкция по использованию плашки и клуппа практически идентична, разница заключается лишь в том, какое усилие нужно прикладывать для получения требуемого результата.

Набор для нарезания резьбы зачастую представлен сочетанием насадок различных диаметров. При изготовлении рабочей части также используется износостойкий материал, который не тупится при длительном применении.

Нарезка внутренней резьбы метчиком

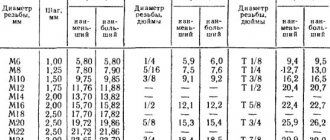

Метчиком нарезают внутреннюю резьбу в предварительно просверленном отверстии. Отверстие должно быть меньше примерно на размер витка (размер витка указан на метчике). Примерно как в таблице:

Диаметр отверстия под внутреннюю резьбу метчиком

Стоит помнить, что сверло не даст абсолютно точный диаметр, он будет больше на некоторые доли мм. Особенно это заметно на диаметрах до 3 мм. Это следует учитывать и брать сверло меньше на десятую долю мм.

Так же как и с плашками, существует метчикодержатель.

Метчики бывают черновые и чистовые. Иногда режут сначала черновым, потом чистовым метчиком, но в основном используют сразу чистовые.

Ручная нарезка внутренней резьбы метчиком (видео)

Процесс практически идентичен с нарезкой резьбы плашкой. Метчик крепится в держатель и устанавливается перпендикулярно отверстию. Деталь с отверстием должна быть надёжно закреплена.

Метчик и отверстие смазывается и делается это периодически, после нескольких витков. Так же как и с плашкой, нужно делать 1-2 оборота и 0,5 оборота обратно, для удаления стружки.

Для проверки точности нарезки резьбы используют угольник, проверяя вертикальность метчика после нескольких витков.

Ручные инструменты

Ручной резьбонарезной инструмент для труб являются основным видом для нарезания резьбы в быту, их применение имеет следующие особенности:

- Доступность. Ручные приспособления имеют самую низкую цену среди устройств подобного типа поэтому доступны любому хозяину.

- Функциональность. При нанесении нарезки используется основное устройство (плашкодержатель, вороток), в которое вставляется режущий инструмент с нужными параметрами.

Рис. 5 Плашка Зубр и метчики в наборах резьбонарезного инструмента

- Компактность. Ручные приспособления занимают мало места и не требуют для проведения операций большого пространства.