Основные параметры и сферы применения

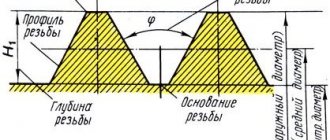

К параметрам, определяющим характеристики питчевой резьбы, относятся:

- профиль витка (его геометрическая форма и угол наклона);

- шаг резьбы (расстояние между одноимёнными точками);

- размеры трёх основных окружностей (средней, внутренней и наружной);

- ход резьбы и её срез.

Каждый из параметров имеет свои системы обозначений. Отличительной особенностью является единица измерения шага. Например, модульная резьба имеет обозначение, называемое модулем. У питчевой системы он измеряется в питчах. Например, шаг равный два питча соответствует 6,28 дециметрам. Питч равен отношению числа зубьев нарезаемого колеса к его диаметру. Для систематизации существующих размеров и пересчёта в наиболее понятные системы применяется специальная таблица.

Оба типа резьбы (модульная и питчевая) имеет несколько видов профилей витков:

- в форме архимедовой спирали;

- эвольвенты (кривой второго порядка, каждая точка которой является касательной к заданной окружности);

- трапециевидной формы.

Размеры витков зависят от области применения резьбы.

Каждый из диаметров определяется как диаметр воображаемого цилиндра. Например, средний диаметр определяется для цилиндра, радиус которого составляет половину расстояния от верхней точки резьбы до её нижней точки (впадины). Основная единица обозначения для таких видов соединений является дюйм. Измерить основные параметры можно стандартным мерительным инструментом.

Модульная и питчевая резьбы применяются в различных агрегатах, где необходимо обеспечить передачу движения. К ним относятся червячные и червячно-зубчатые передачи. Они применяются:

- в механических домкратах;

- прессах;

- подъёмниках;

- эктрудерах.

Этот тип обеспечивает надёжное зацепление на червяке зубьев шестерёнки. Этого добиваются благодаря установке профиля шага в 40 градусов для питчевых соединений.В метрической резьбе он равен 60 градусам. В некоторых установках, например, экструдерах применяется питчевая резьба. Её особенностью является использование переменного шага.

Технология нарезки

Нарезание модульной и питчевой формы производится на металлорежущих станках следующими способами:

- резцом на токарно-винторезных станках;

- модульной фрезой на фрезерных станках;

- специальными пальцевыми фрезами.

Первый способ питчевой нарезки обеспечивает высокую точность, но обладает низкой производительностью. С его помощью нарезается питчевая резьба на червячных валах, требующих высокие показатели точности передачи движения.Этот метод применяется на предприятиях с индивидуальным или мелкосерийным производством.

Второй и третий способы считаются более производительными.Фрезу устанавливают так, чтобы её ось вращения пересекала продольную ось вала заготовки строго под углом в 90 градусов. Для обеспечения высокого качества резьбы (модульной или питчевой) производят несколько проходов. Наиболее удобными для нарезания питчевого соединения считаются станки, оснащённые двухваловыми механизмами подачи или так называемые нортоновские коробки передач.

Перед нарезанием производят настройку станка на основании данных специальных таблиц, в которых указаны значения питчей. С их помощью устанавливают необходимый набор зубчатых колёс на винторезную гитару с заданными передаточными числами.

Пальцевые фрезы применяются для нарезания питчевых соединений на изделиях, обладающих крупными габаритами. Для реализации питчевой нарезки устанавливают специальные фрезерные головки, обладающие индивидуальным приводом фрезы. Первый проход осуществляется прорезной пальцевой фрезой прямоточного профиля, с углом профиля равным 35 градусов.

Классификация и основные признаки резьб[править | править код]

- Единица измерения диаметра (метрическая, дюймовая, модульная, питчевая резьба)

- Расположение на поверхности (наружная и внутренняя резьбы)

- Направление движения винтовой поверхности (правая, левая)

- Число заходов (одно- и многозаходная), например, двузаходная, трёхзаходная и т. д.

- Профиль (треугольный, трапецеидальный, прямоугольный, круглый и др.)

- Образующая поверхность, на которой расположена резьба (цилиндрическая резьба и коническая резьба)

- Назначение (крепёжная, крепёжно-уплотнительная, ходовая и др.)

Трубная цилиндрическая, трубная коническая и коническая дюймовая

Трубная цилиндрическая резьба нашла свое применение при сооружении трубопроводов. Производители выпускают изделия, на которых наносят резьбу от 1/16 до 6 дюймов. При этом, на один дюйм может быть нанесено до 28 до 11 ниток резьбы.

Трубная коническая резьба

Она этого вида применяется как крепежно-уплотняющая. Требования к ней определены в ГОСТ 6211-81. В этом документе говорится о том, что профиль должен соответствовать дюймовому профилю. Ее изготавливают на конусе с углом 1:16.

В основании лежит угол в 55⁰.

Она обеспечивает герметичность соединения без применения, каких либо дополнительных приспособлений (шайб, герметиков и пр.). Использование этого вида соединения резко снижает время на сборку/разборку соединения. Ее можно встретить в системах подачи масла, топлива, пара и пр.

Дюймовая коническая резьба

Ее чаще все применяют для соединения элементов, входящих в топливные, масляные и другие трубопроводы. Еще не так давно, она была стандартизирована на основании дюймовой системы мер.

Плашка дюймовая коническая

В основании лежит треугольник с углом в 60 ⁰. Но, в последние годы, на практике стали чаще использовать конический профиль изготовленный на основании метрической системы мер.

Функциональное назначение резьбы

Винтовая нарезка, выполненная на стержне или внутри гайки, позволяет:

- удерживать детали на расстоянии, указанном в чертежной документации;

- фиксировать элементы конструкции от смещения относительно друг друга;

- обеспечивать плотную посадку деталей;

- защищать узел от разрушения (при чрезмерной нагрузке происходит срыв винта или шпильки);

- преобразовывать вращательное движение в поступательное (например, ходовой винт токарного станка обеспечивает перемещение суппорта).

Элементы профиля резьбы

Элементами профиля резьбы являются его боковые стороны, угол, вершина и впадина. Углом профиля называемся угол между боковыми сторонами витка, измеренный в диаметральной плоскости. Этот угол (рис. 1, а) обозначается буквой α. Вершиной профиля называется линия, соединяющая боковые стороны его по верху витка (P, рис. 1, а , б).

Впадиной профиля называется линия, образующая дно винтовой канавки (R, рис. 1, а, б). Очертания вершины и впадины могут быть плоско-срезанными (рис. 1, а) или закругленными (рис. 1, б).

Классификация и главные признаки

Резьбы подразделяются на категории по признакам:

- шкала измерения диаметра (метрические, питчевые, дюймовые или модульные);

- положение на поверхности (снаружи стержня или внутри просверленного в детали канала);

- направление витков (бывают нарезки с левым или правым расположением витков);

- количество заходов нарезки (стандартная однозаходная или специальные многозаходные);

- профиль (треугольный, трапециевидный, прямоугольный, сферический);

- взаимное положение кромок детали с нарезкой (цилиндрическая или коническая);

- назначение (крепежная, ходовая и ряд других).

Параметры соединения

Минимальный диаметр трубной резьбы составляет 1/16″ что соответствует 7,72 мм, максимальный — 6″ или 163,8 мм. Всего существует 16 типоразмеров, в зависимости от наружного диаметра соединения который измеряется по верхним гребням. Внутренний диаметр определяется по нижним точкам в противолежащих концах гребня.

Ещё одной ведущей характеристикой является шаг нарезки, который определяется дистанцией между соседними вершинами резьбы или впадинами. Шаг является одинаковым на любом отрезке соединения и измеряется количеством витков на один технический дюйм равный 25,4 мм. Данная характеристика также зависит от высоты профиля и равна половины разницы между внутренним и наружным диаметром.

Свойства распространенных видов резьб

На сегодня существует множество стандартов, по которым выпускаются резьбовые изделия. Каждый из них подразумевает единый набор технических характеристик, формирующийся исходя из назначения продукции. Для эффективного функционирования в разных сферах требуются определенные комбинации размеров, формы, числа заходов, направления вращения и дополнительных параметров. Из современных типов можно выделить несколько распространенных в конкретных отраслях категорий, отвечающих нормам международной маркировки резьбы:

- Метрическая M, MK, MJ, EG-M;

- Дюймовая UNC, UNF, UTS, BSW, BSF, NPT;

- Трубная G, R;

- Круглая Кр;

- Эдисона E;

- Трапецеидальная Tr;

- Упорная S, S45o;

- Нефтяной сортамент.

Большая часть резьбовых деталей выпускается для крепежных соединений, которые интенсивно используются в машиностроении. Российскими предприятиями для изготовления крепежа чаще применяется метрическая однозаходная правая резьба с треугольным профилем. Для обеспечения герметичности служат крепежно-уплотняющие соединения, для трубной промышленности выпускаемые по дюймовой системе стандартов. Крепеж с многозаходной резьбой целесообразно использовать при повышенных нагрузках для усиления прочности.

Круглой резьбой соединяется водопроводная арматура при оборудовании инженерных коммуникаций. Она рассчитана на эксплуатацию механизмов в агрессивных средах. Круглая резьба Эдисона разработана специально для применения в электротехнике. Стандартный цоколь ламп накаливания изготавливается с использованием этой разновидности. Для передачи движения предназначены трапецеидальные и упорные резьбы. Они характеризуются определенными углами наклона. Ходовые резьбы обоих типов применяются в специальном оборудовании.

Важный момент. Помимо перечисленных видов в отечественном машиностроении применяется еще и прямоугольная ходовая резьба. Этот тип не стандартизирован, поскольку сложен в производстве, хотя достаточно широко используется для изготовления винтовых механизмов и домкратов. КПД прямоугольной резьбы выше, чем у трапецеидальных аналогов, которым она, в свою очередь, уступает прочностью.

Общие технические параметры резьбы

При изготовлении по стандартам международная маркировка резьбы производится с учетом единого комплекса технических параметров. Номинальный диаметр (D) наружной резьбы измеряется по вершинам профиля, внутренний (D1) – по углублениям, а средний (D2) вычисляется на их основе. Когда речь идет об аналогичных характеристиках внутренней поверхности, параметры D и D1 определяются по противоположному принципу. Для измерения расстояния между витками используется шаг резьбы (P), который исчисляется в долях метра или дюйма.

Еще один основной показатель – ход (Ph), который приравнивается к одному обороту элемента по оси вращения. В однозаходной резьбе величина соответствует параметру P, а многозаходная требует его умножения на количество заходов (n). Важные технические характеристики – угол подъема, высота исходного треугольника и срез резьбы. Существуют и другие значимые показатели. Среди них отклонение шага, заход, длина свинчивания резьбы. При обработке конических поверхностей дополнительно учитываются угол конуса, длина соединения и контакта.

Метрические резьбы M, MK, MJ, EG-M

Международная маркировка M присваивается резьбам общего назначения 1-600 мм диаметром. Обозначение MK предназначено для герметичных соединений, обеспечиваемых конической формой. MJ – цилиндрические резьбы, применяемые в сферах, которые подразумевают эксплуатацию в условиях высоких температур и требуют усиления показателей усталостной прочности. Размеры варьируются в пределах 1,6-200 мм. Метрическая резьба EG-M используется при изготовлении и ремонте втулок и проволочных вставок как усилитель несущей способности.

Геометрические параметры

Параметрами определяется назначение геометрической метрической нарезки для соединения материалов. Основные обозначения:

- Номинальный диаметр резьбы имеет обозначение буквой D. Внутренняя вид крепежа определяется, как d, наружная с заглавной буквы.

- В зависимости от расположения существует определение среднего диаметра резьбы. Обозначается буквами с применением цифр, например D2.

- На чертежах существует параметр резьбы, как внутренний диаметр, обозначение производится цифрой 1, к примеру d

- Для расчета сопряжений, в структуре соединения, используется внутренняя окружность изделия.

- Определение промежутка между верхними точками близко расположенных витков называется шаг резьбы. Чтобы отличить на представленном чертеже детали с повторяющийся величиной диаметра, применяют разделение на основной и шаг с меньшими геометрическими параметрами, обозначение устанавливается буквой Р.

- Ход резьбы и его параметры соответствует перемещению линейной величины винтового крепежного соединения за полный оборот, а также расстояние между вершинами и впадинами, сформированных на поверхности.

- Высота треугольника формирует размеры, параметры соединения, профиль, к обозначению применяется буква Н.

Таблица размеров метрической резьбы

Такие параметры, как средний диаметр резьбы должен представляться с использованием сопутствующей документации. Для стандартизированного отображения используются ГОСТы. Стандартами оговорено отображение основных размеров соединяющих изделий и параметров, ГОСТ 24705-2004 применяется ко всем видом нарезных соединений.

Метрические нарезки соединения используются при изготовлении предметов, путем нанесения параметров на чертежи. Размеры резьб описаны в таблице, с номинальным диаметром при диапазоне от 1 до 600 миллиметров. Шаг определяется в таблице от 0,25 до 6 мм, условное обозначение при отображении через «х», например М8×1,5.

Для производства внутренней нарезки — применяют инструмент (резцы, метчики, раздвижные метчики, групповые фрезы, накатные ролики), выпускаемый на серийных инструментальных заводах. Изготовление специального режущего инструмента осуществляют в инструментальных цехах крупных производственных объединений.

Самый распространенный способ это нарезание с помощью метчиков. Резьбу можно нарезать в ручную и на станках разного типа. В серийном производстве применяют автоматы для нарезания в гайках, примером такого оборудования может стать станок МН 63. Его применяют для нарезания резьбы от М12 до М20 с разными шагами. В качестве режущего инструмента применяют метчики с изогнутым хвостовиком. Мощность установленного двигателя позволяет обрабатывать и цветные металлы, и высоколегированные стали.

В условиях массового производства гаек применяют так называемые автоматы для накатки. Они сконструированы таким образом, что позволяют выполнять нарезку на гайках разного размера от М5 до М60 с разной производительностью, от нескольких до десятков штук в минуту, и назначения, например, предназначенных для фиксации анкеров.

Для нарезания в корпусных деталях применяют многошпиндельные агрегаты, позволяющие обрабатывать несколько отверстий сразу. Подобное оборудование применяют при обработке двигательных установок для автомобильной и тракторной техники.

Нарезание внутренней резьбы это довольно тяжелый процесс, во время которого и инструмент, заготовка испытывают серьезные нагрузки, приводящие к повышению температуры. Для этого применяют смазывающе – охлаждающие жидкости (СОЖ).

При ручном получении применяют, например, касторовое масло.

Способы изготовления[править | править код]

Применяются следующие способы получения резьб:

- лезвийная обработка резанием;

- абразивная обработка;

- накатывание;

- выдавливание прессованием;

- литьё;

- электрофизическая и электрохимическая обработка.

Наиболее распространённым и универсальным способом получения резьб является лезвийная обработка резанием. К ней относятся:

- нарезание наружных резьб плашками;

- нарезание внутренних резьб метчиками;

- точение наружных и внутренних резьб резьбовыми резцами и гребёнками;

- резьбофрезерование наружных и внутренних резьб дисковыми и червячными фрезами;

- нарезание наружных и внутренних резьб резьбонарезными головками;

- восстановление повреждённых наружных и внутренних резьб обычным либо специализированным напильником;

- вихревая обработка наружных и внутренних резьб.

Накатывание является наиболее высокопроизводительным способом обработки резьб, обеспечивающим высокое качество получаемой резьбы. К накатыванию резьб относятся:

- накатывание наружных резьб двумя или тремя роликами с радиальной, осевой или тангенциальной подачей;

- накатывание наружных и внутренних резьб резьбонакатными головками;

- накатывание наружных резьб плоскими плашками;

- накатывание наружных резьб инструментом ролик-сегмент;

- накатывание (выдавливание) внутренних резьб бесстружечными метчиками.

К абразивной обработке резьб относится шлифование однониточными и многониточными кругами. Применяется для получения точных, в основном, ходовых резьб.

Выдавливание прессованием применяется для получения резьб из пластмасс и цветных сплавов. Не нашло широкого применения в промышленности.

Литьё (обычно под давлением) применяется для получения резьб невысокой точности из пластмасс и цветных сплавов.

Электрофизическая и электрохимическая обработка (например, электроэрозионная, электрогидравлическая) применяется для получения резьб на деталях из материалов с высокой твёрдостью и хрупких материалов, например, твёрдых сплавов, керамики и т. п.

Геометрические параметры

Параметрами определяется назначение геометрической метрической нарезки для соединения материалов. Основные обозначения:

- Номинальный диаметр резьбы имеет обозначение буквой D. Внутренняя вид крепежа определяется, как d, наружная с заглавной буквы.

- В зависимости от расположения существует определение среднего диаметра резьбы. Обозначается буквами с применением цифр, например D2.

- На чертежах существует параметр резьбы, как внутренний диаметр, обозначение производится цифрой 1, к примеру d

- Для расчета сопряжений, в структуре соединения, используется внутренняя окружность изделия.

- Определение промежутка между верхними точками близко расположенных витков называется шаг резьбы. Чтобы отличить на представленном чертеже детали с повторяющийся величиной диаметра, применяют разделение на основной и шаг с меньшими геометрическими параметрами, обозначение устанавливается буквой Р.

- Ход резьбы и его параметры соответствует перемещению линейной величины винтового крепежного соединения за полный оборот, а также расстояние между вершинами и впадинами, сформированных на поверхности.

- Высота треугольника формирует размеры, параметры соединения, профиль, к обозначению применяется буква Н.

Таблица размеров метрической резьбы Такие параметры, как средний диаметр резьбы должен представляться с использованием сопутствующей документации. Для стандартизированного отображения используются ГОСТы. Стандартами оговорено отображение основных размеров соединяющих изделий и параметров, ГОСТ 24705-2004 применяется ко всем видом нарезных соединений.

Метрические нарезки соединения используются при изготовлении предметов, путем нанесения параметров на чертежи. Размеры резьб описаны в таблице, с номинальным диаметром при диапазоне от 1 до 600 миллиметров. Шаг определяется в таблице от 0,25 до 6 мм, условное обозначение при отображении через «х», например М8×1,5.

Для производства внутренней нарезки — применяют инструмент (резцы, метчики, раздвижные метчики, групповые фрезы, накатные ролики), выпускаемый на серийных инструментальных заводах. Изготовление специального режущего инструмента осуществляют в инструментальных цехах крупных производственных объединений.

Самый распространенный способ это нарезание с помощью метчиков. Резьбу можно нарезать в ручную и на станках разного типа. В серийном производстве применяют автоматы для нарезания в гайках, примером такого оборудования может стать станок МН 63. Его применяют для нарезания резьбы от М12 до М20 с разными шагами. В качестве режущего инструмента применяют метчики с изогнутым хвостовиком. Мощность установленного двигателя позволяет обрабатывать и цветные металлы, и высоколегированные стали.

В условиях массового производства гаек применяют так называемые автоматы для накатки. Они сконструированы таким образом, что позволяют выполнять нарезку на гайках разного размера от М5 до М60 с разной производительностью, от нескольких до десятков штук в минуту, и назначения, например, предназначенных для фиксации анкеров.

Для нарезания в корпусных деталях применяют многошпиндельные агрегаты, позволяющие обрабатывать несколько отверстий сразу. Подобное оборудование применяют при обработке двигательных установок для автомобильной и тракторной техники.

Нарезание внутренней резьбы это довольно тяжелый процесс, во время которого и инструмент, заготовка испытывают серьезные нагрузки, приводящие к повышению температуры. Для этого применяют смазывающе – охлаждающие жидкости (СОЖ).

При ручном получении применяют, например, касторовое масло.

История[править | править код]

Схема «резьбового» сустава у жука тригоноптеруса

Долгое время считалось, что резьбовое соединение, наряду с колесом и зубчатой передачей, является великим изобретением человечества, не имеющим аналога в природе. Однако в 2011 году группа учёных из Технологического института Карлсруэ опубликовала в журнале Science статью о строении суставов у жуков-долгоносиков вида Тригоноптерус облонгус, обитающих на Новой Гвинее[6]. Оказалось, что лапы этих жуков соединены с телом с помощью вертлуга, который ввинчивается в коксу (тазик) — аналог тазобедренного сустава у насекомых. На поверхности вертлуга расположены выступы, напоминающие конический винт. В свою очередь, поверхность коксы также снабжена резьбовой выемкой. Такое соединение обеспечивает более надежное крепление конечностей, чем шарнирное, и гарантирует ведущему древесный образ жизни насекомому большую устойчивость.

Применение винтовых поверхностей в технике началось ещё в античные времена. Считается, что первым винт изобрел Архит Тарентский — философ, математик и механик, живший в IV—V веках до н. э. Широко известен изобретённый Архимедом винт, применявшийся для перемещения жидкостей и сыпучих тел. Первые крепёжные детали, имеющие резьбы, начали применяться в Древнем Риме в начале нашей эры. Однако из-за высокой стоимости они использовались только в ювелирных украшениях, медицинских инструментах и других дорогостоящих изделиях.

Широкое применение ходовые и крепёжные резьбы нашли лишь в Средневековье. Изготовление наружной резьбы происходило следующим образом: на цилиндрическую заготовку наматывалась смазанная мелом или краской верёвка, затем по образовавшейся спиральной разметке нарезалась винтовая канавка. Вместо гаек со внутренней резьбой использовались втулки с двумя или тремя штифтами.

В XV—XVI веках началось изготовление трёх- и четырёхгранных метчиков для нарезания внутренней резьбы. Обе сопрягаемые детали с наружной и внутренней резьбой для свинчивания подгонялись друг под друга вручную. Какая-либо взаимозаменяемость деталей полностью отсутствовала.

Предпосылки к взаимозаменяемости и стандартизации резьбы были созданы Генри Модсли (Henry Maudslay) приблизительно в 1800 году, когда изобретённый им токарно-винторезный станок сделал возможным нарезание точной резьбы. Ходовой винт и гайку для своего первого станка он изготовил вручную. Затем он выточил на станке винт и гайку более высокой точности. Заменив первый винт и гайку новыми, более точными, он выточил ещё более точные детали. Так продолжалось до тех пор, пока точность резьбы не перестала увеличиваться.

В течение следующих 40 лет взаимозаменяемость и стандартизация резьб имели место лишь внутри отдельных компаний. В 1841 году Джозеф Витуорт разработал систему крепежных резьб, которая, благодаря принятию её многими английскими железнодорожными компаниями, стала национальным стандартом для Великобритании, названным британским стандартом Витворта (BSW). Стандарт Витворта послужил основой для создания различных национальных стандартов, например, стандарта Селлерса (Sellers) в США, резьбы Лёвенхерц (Löwenherz) в Германии и т. д. Количество национальных стандартов было очень велико. Так, в Германии в конце XIX века было 11 систем резьбы с 274 разновидностями[источник не указан 1227 дней

].

В 1898 году Международный Конгресс по стандартизации резьбы в Цюрихе определил новые международные стандарты метрической резьбы на основе резьбы Селлерса, но с метрическими размерами.

В Российской империи стандартизация резьб на государственном уровне отсутствовала. Каждое предприятие, выпускавшее резьбовые детали, использовало собственные стандарты, основанные на зарубежных аналогах.

Первые мероприятия по стандартизации резьб были предприняты в 1921 году Наркоматом путей сообщения РСФСР. Им на основе немецких стандартов метрической резьбы были выпущены таблицы норм НКПС-1 для резьб, использовавшихся на железнодорожном транспорте. Таблицы включали в себя метрические резьбы диаметром от 6 до 68 мм.

В 1927 году на основе данных таблиц комитетом по стандартизации при Совете труда и обороны был разработан один из первых государственных стандартов СССР — ОСТ 32. В этом же году для резьб по стандарту Витворта был разработан ОСТ 33А. К началу 1932 года были разработаны ОСТ для трапецеидальных резьб на основе модернизированных американских стандартов Acme.

В 1947 году была основана Международная организация по стандартизации (ISO). Стандарты резьбы ISO в настоящее время являются общепринятыми во всем мире, в том числе и в России.

Внедрение системы стандартов в России

Конгресс, прошедший в Цюрихе в конце XIX века, стал значимым событием для стандартизации резьб в Европе. Но в России начало процесса отложилось до 1921 года, когда по инициативе Наркомата путей сообщения были разработаны первые нормативы специально для железнодорожного транспорта. В табличную систему НКПС-1, основанную на немецких стандартах метрической резьбы, входили размеры 6-68 мм. Она оказалась базой для создания в 1927 году ОСТ 32, вслед за которым сразу появился и ОСТ 33А. В его основу легла система Уитворта.

На этом разработка государственных стандартов СССР не остановилась. Модернизация нормативов Acme, выпущенных в США, привела к стандартизации трапецеидальных резьб в 1932 году. Аббревиатура ГОСТ для национальных систем была принята восемь лет спустя. В 1947 году появились нормы резьбы ISO, применяемые и сегодня. С тех пор в России учитываются как государственные, так и международные стандарты, в соответствии с которыми отечественная продукция для резьбовых соединений выпускается на мировом уровне качества.

Правила обозначения

Обозначения в соединениях с питчевой резьбой определяются требованиями существующих стандартов. Каждое из них включает следующие элементы:

- Букву, обозначающую принадлежность к определённому типу соединения.

- Размер (указывается в миллиметрах или дюймах);

- Величину шага;

- Направление (левая – LHили правая – RH).

- Для варианта многозаходной резьбой дополнительно указывают число заходов.

- Размеры необходимого поля допуска (имеет буквенно-цифровое обозначение).

- Длину свинчивания.

Величина поля допуска каждого диаметра обозначается набором цифр и букв. Цифры указывают класс точности, буквы, определяют размер основного отклонения. Этот параметр обозначается латинской буквой и цифрой. На первом месте расположен символ, обозначающий размер поле допуска для среднего диаметра. За ним следует размер поле допуска для наружного диаметра. При совпадении этих параметров обозначение наносится только один раз.

В существующих стандартах применяется три обозначения длины, так называемого свинчивания. Их обозначают заглавными латинскими буквами. Нормальная длина имеет символ N (обычно она не проставляется и принимается по умолчанию). Короткая обозначается заглавной S, длинная соответственно – L.

Эти символы располагают за указанием поля допуска. Они отделяются длинной горизонтальной чертой.

Правила нанесения символов приведены в ГОСТ 24705-2004 (ИСО 724:1993). Наиболее современным считается ГОСТ 16093. В 2005 году в текст были внесены изменения и дополнения. Там размещены основные положения международных стандартов ISO 965-1 и ISO 965-3. Питчевая система (pitch) применяется в странах северной Америки и приводятся в международном стандарте ANSIB1.9. Размер среднего диаметра отмечается символом «Е».

Расшифровка написания резьб

Графические материалы оформляют, руководствуясь указаниями ГОСТ 2.311-68 «Изображение резьбы».

Типовая структура обозначения содержит:

- буквенную часть, определяющую тип;

- цифры, соответствующие номинальному размеру в миллиметрах или дюймах;

- шаг (мм) указывается только мелкий, после знака «×»;

- у многозаходных вместо предыдущего пункта приводят ход (мм), затем шаг в скобках;

- направление: правое – по умолчанию, левое – обозначают LH;

- поле допуска или класс точности;

- длину свинчивания, отличную от нормальной.

Пример 1: М16×1,5LH–6H. Расшифровка:

- М – метрическая цилиндрическая;

- 16 – номинальный диаметр, мм;

- 1,5 – мелкий шаг, мм;

- LH – левая;

- 6Н – поле допуска, где 6 – степень точности; H – основное отклонение. Прописные буквы применяются для внутренней (гаек), следовательно, резьба в отверстии.

Длина свинчивания не указана, значит – нормальная.

- G – трубная цилиндрическая;

- 1/2 – размер резьбы, дюймов; соответствует внутреннему диаметру трубы;

- А – класс точности.

Варианты обозначений проиллюстрированы ниже.

Круглые резьбы Кр

По ГОСТ 13536-68 наносится резьба на трубопроводную арматуру инженерных систем подачи питьевой воды или технических жидкостей, в том числе агрессивных сред. Маркировка Кр касается вентильных и шпиндельных механизмов, смесителей и других комплектующих санитарного оснащения водопроводов. Это круглая резьба с профилем, образованным дугами во впадинах и на вершинах, которые соединяются с углом прямыми линиями. Несмотря на ограниченную область эксплуатации стандарт востребован благодаря распространенности изделий.

Параметры соединения

Минимальный диаметр трубной резьбы составляет 1/16″ что соответствует 7,72 мм, максимальный — 6″ или 163,8 мм. Всего существует 16 типоразмеров, в зависимости от наружного диаметра соединения который измеряется по верхним гребням. Внутренний диаметр определяется по нижним точкам в противолежащих концах гребня.

Ещё одной ведущей характеристикой является шаг нарезки, который определяется дистанцией между соседними вершинами резьбы или впадинами. Шаг является одинаковым на любом отрезке соединения и измеряется количеством витков на один технический дюйм равный 25,4 мм. Данная характеристика также зависит от высоты профиля и равна половины разницы между внутренним и наружным диаметром.

Трапецеидальные резьбы Tr

В ходовых механизмах для преобразования вращательного движения в поступательное применяется трапецеидальная метрическая резьба с обозначением Tr. Этот вид наносится на винты, являющиеся функциональными комплектующими станков, подъемников и другого механического оборудования. Стандарт Tr включает правые и левые, однозаходные и многозаходные резьбы. Диаметр насчитывает 10-640 мм. Трапецеидальная резьба, параметры которой регламентируются ГОСТ 9481–81, рассчитана на серьезные нагрузки.

Что собой представляет дюймовая резьба

Соединения резьбовые характеризуются следующими факторами: по виду посадки: скользящая, зазорная, переходная, с натягом. По использованию дополняющих деталей: обычные прямые соединения и в сочетание с элементами: шариком, втулкой, спиралью. Без стопора или с ним.

- форма цилиндрическая, либо коническая,

- метод нарезания – наружное исполнение и внутреннее нарезание,

- вид направления линии винта – влево и направо,

- заходы – многозаходные и однозаходные,

- профилирующий параметр: метрическая, цилиндрическая, трапециевая, коническая трубная, коническая дюймовая, круглая, прямоугольная, упорная,

- размерность – метрическая резьба, либо дюймовая трубная,

- назначение – для крепежа, ходовые нарезки, регулирующие,

- вид обработки: нарезание детали резцом, плашкой, метчиком.

- LiveJournal

- Blogger

Втулка с дюймовым соединением

В модульной нарезке шаг определяется модулями. Для перевода в мм. «M» умножают на pi число.

Питчевая резьба замеряется питчами (для определения число дюймов pi значение делят на питч).

Параметры

Гост на дюймовую резьбу 6257 – 81 главными точными параметрами определяет размеры шага прохода и диаметра. При этом измерение наружного трубного диаметра равно расстоянию между каждой верхней точки противостоящих гребней. Диаметр внутреннего просвета замеряют от одной точки внизу впадины канавки до другой противоположной. Резьбовой шаг постоянной величины, он измеряется расстояниями между соседствующими гребнями, либо впадинами.

Отличия между метрической и дюймовой резьбой:

- размеры метрической – в мм, дюймовой – в значениях дюймах, либо их дробных долях,

- дюймовая резьба характеризуется более острыми углами наклона гребней и впадин,

- нити отличаются закругленной формой.

Верхний размер угла = 55 град, шаг резьбы замеряют количеством нитей.

В быту используются такие виды изделий:

с параметром в 1 дюйм — 14 нитей, шаговая длина 1, 814 мм, величина диаметра ¾, либо ½,

11 нитей в 1 дюйме – с размером шага 2, 309, и диаметром 1; 1 и ½; 1 и ¼.

Соотношение дюймовой и метрической резьбы:

- LiveJournal

- Blogger

Таблица соотношение дюймовой и метрической резьбы

Преимущества и недостатки

Преимущества резьбовых соединений:

- высокая прочность и надежность;

- возможность многократной сборки и разборки;

- унификация болтов и гаек в соответствии с международными стандартами;

- удобство сборки и разборки конструкции;

- повышенное усилие при сопряжении поверхностей при небольшой нагрузке, прилагаемой к инструменту.

Наибольшее распространение получило болтовое соединение, при котором в сопрягаемых деталях необходимо просверлить отверстия соответствующего размера. В случае поломки или повреждения достаточно отвернуть гайку и установить новый крепеж. Корпусные детали остаются нетронутыми, что снижает себестоимость ремонта. Если сквозное отверстие выполнить невозможно, то используют винты с головкой под отвертку или специальную биту. Шпильки применяют для узлов из легких сплавов или для агрегатов, требующих периодической разборки для обслуживания или ремонта.

Для установки шпилек или винтов в деталях выполняются отверстия, которые формируют зоны повышенного напряжения в металле. При приложении чрезмерной нагрузки возможно частичное или полное разрушение узла или срыв крепления. Для предотвращения самопроизвольного отворачивания необходимы установка пружинных шайб либо шплинтов или нанесение герметика на резьбу. В ряде узлов применяют болты с конической кромкой, предотвращающей самопроизвольное отворачивание (например, крепления колесных дисков автомобилей к ступице).

Большим недостатком резьбовых соединений является наличие точек концентрации напряжений по длине профиля. Кроме того, следует учесть неравномерное распределение нагрузки по виткам. Например, при использовании гайки с 10 витками на первый приходится 34% усилий, а на последний — менее 1%. По этой причине в стандартных конструкциях высота гайки составляет 0,5-0,8 от диаметра.

При приложении знакопеременных нагрузок в резьбовых соединениях появляются усталостные трещины, приводящие к разрушению конструкции. Несмотря на подобную особенность, болты широко используются в машиностроении, при сборке мостов и корпусов кораблей, для соединения железнодорожных путей, в самолетостроении или аэрокосмической индустрии.

Применение резцов

Для нарезания резьбы с помощью токарного станка необходимы резьбонарезные резцы. Изготавливаются они из быстрорежущей стали, а требования к их характеристикам оговариваются соответствующим ГОСТом (18876-73). По конструкции такие резцы подразделяются на следующие типы:

- призматические;

- стержневые;

- круглые (дисковые).

Винтовая резьбовая канавка на поверхности заготовки нарезается резцом отогнутой или прямой формы, а для формирования резьбы внутреннего типа требуются прямые и изогнутые инструменты, которые фиксируют в специальной оправке. Вершина токарного резца, которой и выполняется нарезание витков, должна иметь конфигурацию, полностью соответствующую профилю формируемой резьбы.

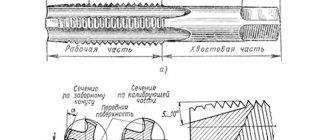

Резцы для нарезания резьбы: а — стержневой; б — призматический многопрофильный; в — призматический однопрофильный; г — дисковый многопрофильный; д — дисковый однопрофильный; е — дисковый для внутренней резьбы; α — задний угол; γ — передний угол; φ — угол заборного конуса; h — высота установки оси резца

При формировании резьбы резцом следует учитывать ряд особенностей такой технологии.

- Передний угол токарного инструмента для нарезания резьбы зависит от характеристики материала, подвергаемого обработке. Выбирать такой угол можно в достаточно широких пределах: 0–250. Так, если резьба с помощью станка нарезается на заготовках из обычных сталей, передний угол должен составлять 0 градусов, для высоколегированных сталей, которые хорошо противостоят температурным нагрузкам, передний угол может составлять 5–100. Он может быть тем больше, чем выше вязкость материала, и тем меньше, чем выше твердость и хрупкость металла, из которого выполнена обрабатываемая на станке заготовка.

- Вершина токарного резца, которая формирует винтовую линию на заготовке, должна иметь форму, идентичную профилю резьбы.

- Задние боковые углы инструмента выбираются такими, чтобы поверхности резца, которыми они сформированы, не терлись о только что сформированную винтовую канавку. Обычно эти углы с обеих сторон токарного резца делают одинаковыми. Если угол подъема, которым характеризуется резьба, составляет менее 4 градусов, то такие углы выбирают в пределах 3–50, если больше 40, то 6–8 градусов.

- Резьбу внутреннего типа нарезают в уже подготовленных отверстиях, которые получены расточкой или сверлением.

Резьбонарезные резцы

Природный аналог резьбы

Техногенная цивилизация начала развиваться благодаря удачным решениям, скопированным с творений природы. Исключения легко пересчитать по пальцам, и в 2011 году их стало на одно меньше. Именно тогда было сделано открытие о существовании резьбовых соединений в строении живых существ. Trigonopterus oblongus относится к жукам-долгоносикам и обитает в Новой Гвинее. Исследователи из старейшего университета Германии Karlsruhe обнаружили, что суставы лапок насекомого соединяются посредством резьбы, а не шарниров, как у других видов.

Важный момент. В действительности у природы немало оригинальных задумок, каждая из которых могла послужить первым толчком к изобретению резьбы. Спиральная геометрия присуща раковинам ряда морских обитателей и эпифитным растениям, обвивающим древесные стволы, а метод ввинчивания в грунт нередко применяется живыми созданиями разного уровня для защиты от естественных врагов или поиска пищи.

Статья о результатах исследования была опубликована в самом авторитетном периодическом издании США Science. Хотя теперь научно доказано, что первичное изобретение резьбового соединения не принадлежит человечеству, разочаровываться в собственных достижениях не стоит. Ведь аналогов колесного и зубчатого механизмов пока так и не найдено в природе. С момента внедрения в массовое производство примитивной механики наша цивилизация шагнула далеко вперед, но резьба по-прежнему актуальна, и инструменты для ее нанесения всегда востребованы.

Всё о нарезке резьбы на трубах: 4 секрета токаря

Разъемное соединение металлических трубопроводов в домашней системе водопровода, канализации производят при помощи резьбы. Дюймовая трубная резьба исполняется на концах труб и фитингах. Диаметр ее нарезки определяется по размеру дюймов, либо их долях, где характеризующая величина – количество выполненных по числу витков на длине единого дюйма. Главное преимущество резьбового сочленения труб – возможность разъединения и замены одной изношенной детали, вместо удаления всей конструкции и сварочной установки другой. Нарезка дюймовой резьбы исполняется плашками, с помощью метчиков, либо специальными резцами.

- Что собой представляет дюймовая резьба Резьбы, применяемые в быту

- Параметры

- Определение шага трубной резьбы

- форма цилиндрическая, либо коническая,

- метод нарезания – наружное исполнение и внутреннее нарезание,

- вид направления линии винта – влево и направо,

- заходы – многозаходные и однозаходные,

- профилирующий параметр: метрическая, цилиндрическая, трапециевая, коническая трубная, коническая дюймовая, круглая, прямоугольная, упорная,

- размерность – метрическая резьба, либо дюймовая трубная,

- назначение – для крепежа, ходовые нарезки, регулирующие,

- вид обработки: нарезание детали резцом, плашкой, метчиком.

Втулка с дюймовым соединением

В модульной нарезке шаг определяется модулями. Для перевода в мм. «M» умножают на pi число.

Питчевая резьба замеряется питчами (для определения число дюймов pi значение делят на питч).

Поставка резьбонарезного оборудования

ООО «Русский-Металл» обеспечит потребности любого предприятия в профессиональном оборудовании. Если вы заинтересованы в оптовых поставках инструментов для качественного выполнения резьбы определенного типа, обращайтесь к нам. Богатый ассортимент, неограниченные объемы, оперативная отгрузка, минимальные цены и максимальная безопасность сделок – наши преимущества. Крупные заказы на объекты в столице и Московской области доставляются бесплатно. Покупайте резьбонарезное оборудование оптом на выгодных условиях!

Модульная питчевая резьба

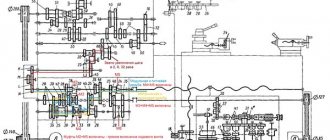

Модульные и питчевые резьбы нарезаются на этом станке с помощью набора сменных шестерен. Звено увеличения шага позволяет увеличить шаги нарезаемых резьб в 8 раз. [1]

Следовательно, при нарезании дюймовых, модульных и питчевых резьб в передаточных отношениях появляются так называемые особые множители я и 25 4 или их сочетание. В табл. 52 показано, в каких случаях применяют особые множители. Наличие л и 25 4 в передаточном отношении приводит к необходимости подбора шестерен изложенными выше способами. [2]

Таким образом, при нарезании дюймовых, модульных и питчевых резьб в передаточных отношениях появляются так называемые особые множители те, 25 4 или их сочетание. В табл. 237 показано, в каких случаях применяются особые множители. [3]

Он применяется для выполнения разнообразных токарных работ, для нарезания метрических, дюймовых, модульных и питчевых резьб . [4]

Сменные шестерни г — j тз зб позволяют, производить настройку на нарезание модульной и питчевой резьбы . [5]

Наличие в коробке подач подвижных блочных зубчатых колес, а также комплекта сменных колес обеспечивает получение дюймовых, метрических, модульных и питчевых резьб в широком диапазоне. [6]

Универсальный токарно-винторезный станок 16К25 предназначен для выполнения всевозможных токарных операций, в том числе для нарезания правых и левых метрических, дюймовых, модульных и питчевых резьб ; спроектирован на базе станка 16К20 с максимальной унификацией деталей и узлов для обработки диаметров изделия до 500 мм. Изготавливается в двух исполнениях: с наибольшей длиной обрабатываемой заготовки до 2000 мм и с наибольшей длиной обрабатываемой заготовки 710 мм. [7]

Станок типа 1М95 предназначен для выполнения токарных, фрезерных, сверлильных, долбежных н заточных работ, в том числе для нарезания метрических, дюймовых, модульных и питчевых резьб . [8]

Кинематическая цепь механизма нарезания резьбы построена так, чтобы все стандартные метрические и дюймовые резьбы можно было бы нарезать без смены зубчатых колес гитары, и только для нарезания нормальных модульных и питчевых резьб оказывается необходимым произвести однократную смену зубчатых колес гитары. [9]

Используя все возможные передачи коробки подач, на рассматриваемом станке можно нарезать метрические резьбы с шагом от 1 до 12 мм, дюймовые с числом витков от 2 до 24 на 1, а также многие модульные и питчевые резьбы . [10]

Скорости шпинделя и подачи суппорта устанавливают при помощи коробки скоростей и коробки подач. Коробка подач обеспечивает нарезание метрических, дюймовых, модульных и питчевых резьб , которые получаются за счет конусного набора, блоков шестерен и гитары переставных шестерен. [11]

С вала VIII вращение передается через гитару сменных зубчатых колес ( и a / b — c / d) на вал IX коробки подач. При и a / b — c / d 40 / 86 — 86 / 64 нарезают метрические и дюймовые резьбы, а также получают табличные значения продольных и поперечных подач суппорта, а при и a / b — c / d 60 / 73 — 86 / 36 нарезают модульные и питчевые резьбы . [12]

Гитара со сменными колесами, которая совместно с коробкой подач используется для подач и нарезания различных резьб. Шестерня гитары, а именно шестерни 32, 35 вала VIII, шестерни 34, 36 вала IX и промежуточная шестерня 33 позволяют осуществить две настройки: одна настройка, по цепи 32 — 33 — 34, используется для подач и нарезки метрической и дюймовой резьбы, вторая настройка, по цепи 35 — 33 — 36, применяется для нарезки модульных и питчевых резьб . [13]

Выполнение трубной резьбы

Делают нарезание резьбы на токарном станке резцом, а также с помощью плашек, гребенками и метчиками, ручным или механическим способом. Для уточнения размеров потребуется инструмент резьбомер (гребенка, калибр), либо штангенциркуль.

Определение шага трубной резьбы

При метрическом нарезании вначале нужно определить шаг резьбы: промерить расстояние, отделяющее вершины, затем разделить на число нитей.

Важно проверить вначале шаг и профиль, затем размеры внутреннего, наружного диаметров.

Чтобы узнать шаг при помощи линейки, либо определить щтангенциркулем, нужно замерить длину двух или трех проходных шагов, затем разделить на число шагов. При проверке резьбомером зубцы пилочки должны плотно, без зазоров прилегать к измеряемой резьбе.

Точность замеров зависит от следующих условий:

- степени износа и чистоты детали;

- удобства операции замера,

- чистоты и вида инструмента,

- правильного использования измерительного прибора.

При дюймовом методе просчитать число нитей на 1 трубный дюйм. После обработки требуется проверка.

Чтобы определить шаг дюймовой резьбы штуцером (муфтой) с внутренней нарезкой нужных размеров, нужно закрутить внутрь детали болт. Если он зашел ровно, плотно, без усилий, то размеры шага и диаметра нарезки подобраны верно. Для замера наружной величины гребней применяются накручивающиеся детали насадки. При несоответствии размеров используют поочередно другие калибры до соответствия.

Как пользоваться резьбомером? Пластины, которые включены в инструмент, прикладывают к наружной, затем внутренней нарезке трубы. При соответствии профиля размеру пилки уточняют визуально: рассматривают свободный просвет. Точное совпадение означает параметры размера, указанные на пилочках (пластинах) резьбомера.

Штангельциркулем и микромером с точностью промеряют лишь наружные диаметры, поэтому более приемлемый вариант – использование резьбомера.

Чтобы не допустить ошибки, нужно замерить каждый диаметр детали три раза, просчитать и выбрать среднюю величину.

Чтобы не допустить ошибки, нужно замерить каждый диаметр детали три раза, просчитать и выбрать среднюю величину.

Нарезка трубной резьбы

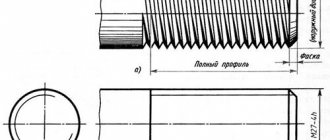

Чтобы точно нарезать резьбу на токарном станке (дюймовая) важно правильно подобрать инструменты: дюймовый резьбомер используют для определения шага и конструкции резца.

Резцы для нарезания резьбы затачивают с учетом размера переднего угла γ = 0, и регулировочно ставят точно на линейной высоте центра станка. Профильный угол = 55 град.

Резьбовой резец для наружной резьбы дополняют стальными прочными пластинами (либо из твердого сплава). Деталь обрабатывают с условием, что размер ее наружного диаметра меньше диаметра нарезки, так как при обрабатывании происходит деформация металла, ведущая к увеличению диаметра заготовки.

Для выполнения внутренней поверхности заготовку вначале растачивают, либо сверлят, затем следует нарезать гребни с исполнением уступа 2 – 2,5 мм. (чтобы точно определить последний захода резца) затем его удаляют.

Для точности применяют шаблон, совмещают резец для нарезания резьбы с шаблоном, ориентируясь на просвет в строгом соответствии с линией центра станка.

Нарезание резьбы резцом на станке делают поэтапно.

- После каждой операции захода резца его перемещают на исходную позицию.

- Устанавливают новые параметры глубины и рабочий проход повторяют, при этом смещая резец направо, либо налево, перемещают суппорт на 0,1 – 0, 15 мм.

- Количество проходов 3 – 6 черновых, только 3 чистовые операции. Для них используют резцы, дополненные державками мягкопружинящими, чтобы поверхность была ровной, сглаженной.

- При исполнении чернового варианта нарезания токарный резец крепят на державке жесткой.

- Головку плоского резца, исполняющего нарезку детали внутреннюю, приспосабливают перпендикулярно для оси детали, чтобы, во избежание перекоса, получить симметричный элемент.

- Для исполнения чистовых операционных проходов при станочном нарезании витков используют прочные державки пружинящие.

- Черновое рабочее нарезание резьбы на станке делают резцом, укрепленным внутри державки жесткой структуры, а чистовую операцию — резцом, размещенным внутри пружинящей станочной державки.

Для упрощения ручной операции нарезки применяют прибор КЛУПП, состоящий из корпуса с ручками, оборудованный подвижными гребенками или купить специальную плашку, в комплекте которой профильные сменные гребенки.

Тщательно выполненная дюймовая трубная резьба – гарантия безопасной долговечной работы системы водоснабжения дома, поэтому если нет определенных навыков по нарезанию, закажите изготовление мастеру токарю, либо фрезеровщику.

Классификационные характеристики резьб

Резьбы делятся на две основные группы. К первой относится стандартизированная продукция, при изготовлении которой обязательно соблюдение международных и национальных норм, определяемое по множеству критериев. Вторая категория включает нестандартные детали с особыми характеристиками, выпускаемые индивидуально для выполнения конкретных задач. Независимо от соответствия стандартам все изделия обладают определенными параметрами, на основе которых осуществляется классификация. Резьба наносится с учетом ряда характеристик:

- Конфигурация контактной поверхности

бывает цилиндрической и конической; - Форма профиля

может быть круглой, треугольной, прямоугольной, трапецеидальной; - Расположение резьбы

возможно на наружной и внутренней поверхности изделия; - Эксплуатационное назначение

бывает крепежным, ходовым, специальным; - Направление винтовой линии

разделяется на правое и левое; - Количество заходов

классифицирует однозаходные и многозаходные резьбы; - Единицы измерения

определяют метрические, дюймовые, модульные, питчевые размеры.

Метрическая система максимально распространена в российской промышленности. При ее использовании габариты деталей измеряются в миллиметрах. В производстве изделий большого диаметра для измерения параметров резьбы применяются дюймы. Дюймовая и метрическая системы применяются для изготовления элементов резьбовых соединений и винтовых передач. Модульные и питчевые резьбы более специфичны. Способы расчета на основе числа пи используются для определения параметров червяка для зубчато-винтовых механизмов.

Важный момент. Для перевода дюймов в метрический формат нужно умножить имеющийся показатель на 2,54, чтобы получить результат в сантиметрах. Для модульной резьбы при умножении модуля на число пи величина переводится в миллиметры. Вычисление питчевого шага немного сложней. Размер в дюймах определяется методом деления числа пи на питч, а затем при желании рассчитывается в сантиметрах.