Предшественниками токарного станка 16к20, выпускаемого советскими машиностроителями, был ряд токарно-винторезных станков, оснащенных шестеренчатой коробкой перемены передач. Эти металлорежущие машины носили наименования от ДИП-200 до ДИП-500. Аббревиатура названий говорила о стремлении руководства, поддерживая лозунг 1-й пятилетки догнать и перегнать лидеров капитализма.

Число, следующие за буквенной частью названия соответствовало высоте центров станка относительно станины в мм. Станки с такими наименованиями выпускались с 32 по 37 год прошлого века. Смена названий произошла вследствие разработки и утверждения «Единой системы условных обозначений станков» (ЕСУОС). Согласно принятому документу родоначальник поколения изменил название ДИП-200 на 1Д62. Однако устаревшее наименование до сих пор используется как обобщенное название токарных станков с высотой центров около 200 мм.

Краткая история серии

Еще два года спустя, в 1934 году, происходит запуск производства таких моделей, как ДИП-300, ДИП-400, ДИП-500.

К 1937 году разрабатывают специальные типажи по номенклатуре и размерам. Принимают единую систему условных обозначений. Таким образом, первый выпущенный заводом станок получил название 1Д62, но аббревиатуру ДИП – 20 сохранили.

1940 год ознаменовался созданием станка 162К 26А, как одного из версий ДИП-200.

Затем выпускают разные модернизированные станки, и в 48 году XX века, появляется легендарный 1А62. Модели выпускались по крупносерийному тиражу.

И, наконец в 1971 году, изготавливается первый опытный образец станка 16 к 20. Станок даже получил золотую медаль на ярмарке в 72 году.

С 1972 по 1973 года производят реконструкцию на заводе, связано это с масштабным выпуском новых моделей 16К20. Компания занимается освоением серийного производства этой модели и вот в конце 1973 года месячный оборот производства достигает 1 тыс. экземпляров. Экспортируется порядка 10% от общего числа.

Затем появились различные модификации модели 16 к 20, среди которых 16 К 25, 16 К2 0М, 16 К2 0П, 16 К 20В, 16 К 20Г, 16 К 20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1 и другие. Все они были основаны на базовых стандартах модели 16 к 20.

1988 год ознаменует прекращение производства станков этой модели. Его сменила серия МК.

Руководство оператора токарно-винторезного станка 16К20РФ3С32 с ЧПУ 2Р22

Данное руководство содержит сведения для оператора по обслуживанию станка 16К20РФ3С32 с системой ЧПУ тира 2Р22 или 2Р22.01. Содержание руководства оператора:

- Назначение программы

- Условия выполнения программы

- Выполнение программы

- Порядок работы

- Общие положения

- Привязка устройства к параметрам станка

- Привязка системы отсчёта к станку

- Привязка инструмента к системе отсчёта

- Привязка системы отсчёта к детали

- Полуавтоматический ввод исходного положения и выход инструмента в это положения

- Режим “Ввод”

- Вывод программы

- Режим “Ручное управление”

- Режим “Автомат”

- Режим “Тест”

- Система кодирования и порядок построения кадра

- Программирование фасок, дуг и галтелей

- Программирование постоянных циклов

- Составление программ при вводе с перфоленты

- Сообщения оператору

- Обменные сигналы устройства

- Алгоритмы работы электроавтоматики управляемого станка

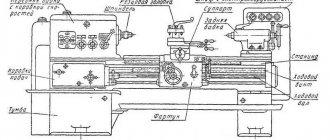

Конструкция станка

Основой устройства является прочная станина П-образного сечения с 2 закаленными отшлифованными направляющими сверху. Она устанавливается на тумбах в литую металлическую опору, использующуюся как корыто для эмульсии и сбора стружки. В тумбе со стороны бабки изделия располагается основной электропривод.

Габариты токарно-винторезного станка 16К20

Размеры станка: длина 2505, 2795, 3195 или 3795 мм; ширина 1190 мм; высота 1500 мм. Вес станка зависит от его длины и может быть 2,835; 3,005; 3,225 или 3,685 на 103 кг.

Шпиндель

Шпиндельный вал стальной со сквозным продольным отверстием, сквозь которое пропускают пруток, используемый как заготовку, или выколотку при выбивании переднего центра. Для вращения шпинделя в этом станке применяются специализированные прецизионные подшипники трения качения. Они отличаются высокой точностью изготовления и износостойкостью, поэтому не требуют периодической регулировки во время техобслуживаний в эксплуатационный период.

Смазывание опор вала происходит маслом, подающимся на них под давлением насоса. Передний конец шпиндельного вала сделан соответственно ГОСТ 12593 – с коротким центрующим конусом 1:4.

Шпиндельная бабка

Передняя бабка или бабка изделия служит для фиксации одного конца заготовки и передачи на нее вращающего момента. В ней размещаются шпиндель, переборная коробка и другие компоненты. Снаружи на ней находятся рычаги переключения переборной коробки.

Выходной вал бабки изделия через шестерни связан с редуктором подач. Последний позволяет суппорту выполнять движение подачи при помощи ходового вала при точении. Или посредством ходового винта для нарезания резьбы. Который при этом может подключаться к коробке подач без промежуточных звеньев.

Фартук

Этот агрегат необходим для передвижения суппорта с резцедержателем как вдоль, так и поперек оси вращения детали. Он преобразует вращательное движение винта в линейное смещение суппорта. Перемещать последний можно не только вручную, но и отбирая часть момента вращения от шпинделя. Фартук этого станка комплектуется устройством отключения подачи высокой точности срабатывания на упоре, не встречавшейся ранее конструкции.

Суппорт

Предназначен для удержания резцедержателя с закрепленным в нем резцом у обрабатываемой детали. Обладая несколькими степенями свободы, он может перемещаться под воздействием фартука для формирования нужного характера поверхности детали резцом. Для контроля величины перемещения узел оснащен масштабными линейками с визирными устройствами, повышающими точность и удобство считывания показаний.

Задняя бабка

Она же упорная бабка. Устанавливается на направляющих, позволяющих ей двигаться вдоль станка. Имеет конусное отверстие соосное выходному валу передней бабки. Которое позволяет установить центр для опоры второго конца болванки. Или развертку, метчик, сверло и другое подобное им для выполнения операций со стороны открытого торца заготовки.

Движение подач и резьбонарезание

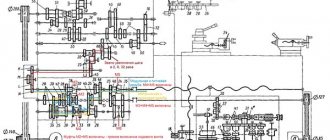

Привод подач включает в себя следующие цепи и узлы (см.кинематическую схему):

- Звено увеличения шага резьбы — обеспечивает увеличение выходной частоты вращения по отношению к частоте вращения шпинделя в соотношении: 1:2, 1:8, 1:32. Обеспечивает двойной блок в шпиндельной бабке при подкючении z = 45/45;

- Механизм реверса — служит для изменение направления движения суппорта при одном и том же направлении вращении шпинделя. Осуществляется подкючением промежуточной шестерни — трензеля;

- Гитара сменных колес — включает сменные шестерни K, L, M, N. Служит для сравнительно редкой перенастройки чисел оборотов;

- Коробка подач — коробка подач получает движение от шпиндельной бабки через гитару и задаёт различные скорости вращения ходового вала и ходового винта;

- Механизм подач — преобразует вращение ходового вала в поступательное движение суппорта продольное, поперечное или резцовых салазок. Ходовой винт при этом должен быть отключен.

- Механизм подач при нарезании резьбы резцом — преобразует вращение ходового винта в поступательное продольное движение суппорта.

Кинематическая схема суппорта и фартука станка 16К20

Структурная схема подач и резьбонарезания токарно-винторезного станка 16к20

Движение подач заимствуется в шпиндельной бабке от шпинделя при работающей паре z = 60/60.

При необходимости увеличения шага движение заимствуется от вала III при включенной передаче z = 45/45. В этом случае подача и шаг резьбы увеличиваются в зависимости от положения блоков в 2; 8 и 32 раза.

Механизм реверса обеспечивает правое вращение ходового винта через пару z = 30/45, левое — через передачу z = 30/25·25/45.

В гитаре сменных колес K/L, M/N при отправке станка с завода устанавливают шестерни с числом зубъев z = 40/86, z = 86/64. Такая комбинация обеспечивает подачи, нарезание метрических и дюймовых резьб с шагами, величины которых указаны в талице закрепленной на станке.

Кинематическая цепь продольных и поперечных подач суппорта

Кинематическая цепь подачи согласовывает вращение шпинделя с перемещением суппорта в продольном или поперечном направлениях: за 1 оборот шпинделя суппорт должен переместиться на величину S.

Кинематическая цепь продольных подач суппорта

Уравнение кинематического баланса цепи продольной подачи имеет вид:

S = 1об.шп. · z1/z2 · π · m · z мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до реечного колеса;

- π·m·z — длина делительной окружности реечного колеса. π·m·z = 3,1416 · 3 · 10 = 94,248;

- m — модуль зубчатой рейки, m = 3 мм ;

- z — число зубъев реечного колеса, z = 10.

Универсальная коробка подач 16Б20П.070 обеспечивает продольные подачи (22 шт), мм/об:

- 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,6; 2; 2,4; 2,8; 2,4; 2,8

Уравнение кинематической цепи для получения минимальной продольной подачи можно записать в следующем виде:

Кинематическая цепь поперечных подач суппорта

Уравнение кинематического баланса цепи поперечной подачи имеет вид:

S = 1об.шп. · z1/z2 · р мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до реечного колеса;

- р — шаг ходового винта поперечной подачи, р = 5 мм

Полное уравнение кинематического баланса для цепи минимальной поперечной подачи:

Соответственно кинематическая цепь поперечной подачи согласовывает вращение шпинделя и поперечного ходового винта; величина поперечной подачи при одной и той же наладке станка составляет 1/2 продольной.

Уравнение кинематической цепи для получения максимально поперечной подачи можно записать в следующем виде:

В коробке подач токарно-винторезного станка 16к20 подачи расположены не по геометрическому ряду, поэтому настройку станка на необходимую подачу производят по таблицам, расположенным на панели передней бабки.

В случае нарезания точных резьб вращение может быть передано от гитары сменных колес непосредственно на ходовой винт с шагом t = 12 мм через валы XII, XVII, XXIII при включенных зубчатых муфтах М2 и М5, минуя механизм коробки подач.

и подачи поперечные (24 шт), мм/об:

- 0,025; 0,03; 0,0375; 0,045; 0,05; 0,0625; 0,075; 0,0875; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,2; 1,4

Кинематическая цепь нарезания метрической резьбы

При нарезании резьбы за один оборот шпинделя суппорт (резец) должен переместиться на шаг резьбы Рр.

Уравнение кинематического баланса цепи нарезания метрической резьбы имеет вид:

S = Рм = 1об.шп. · z1/z2 · Рх мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до ходового винта;

- Рх — шаг ходового винта станка в мм (Pх = 12 мм).

Уравнение кинематического баланса для нарезания метрической резьбы с минимальным шагом:

Кинематическая цепь при нарезании дюймовых резьб

При нарезании дюймовых резьб шаг задается числом ниток на дюйм, все параметры резьбы выражены в дюймах, (дюйм = 25,4 мм).

Для трубной дюймовой резьбы размер в дюймах характеризует условно просвет в трубе, а наружный диаметр, на самом деле, существенно больше.

Шаг дюймовой резьбы в милиметрах:

Pд = 25,4/k мм/об,

где:

- k — число ниток на один дюйм резьбы (1″ = 25,4 мм).;

Уравнение кинематического баланса для нарезания дюймовой резьбы с минимальным шагом:

Кинематическая цепь при нарезании модульных резьб

Модульные резьбы используют, обычно, при нарезании червяков.

Шаг модульной резьбы выражается через модуль — число кратное пи (3,14).

Шаг модульной резьбы в милиметрах:

Pм = 3,14 · m мм,

где:

- m — шаг резьбы в модулях;

Паспорт станка 16А20Ф3 с ЧПУ NC-202 скачать бесплатно.

Токарно-винторезный станок16А20Ф3 с устройством ЧПУ NC-202 оснащем главным приводом Inverter Hyundai N300 и двумя приводами подач HA-075 по осям Z и X. Дополнительной особенностью данного станка является оснащение его приводом Inverter Delta VFD-M выполняющим функцию зажима-разжима пиноли, патрона и управление головой резцедержки. Он предназначен для токарной обработки в автоматическом режиме наружных и внутренних поверхностей деталей типа тел вращения со ступенчатым и криволинейным профилем различной сложности по заранее составленной управляющей программе. Отклонение от цилиндричности 7 мк, конусности 20 мк на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм – 16 мк. Область применения станка: мелкосерийное и серийное производство.

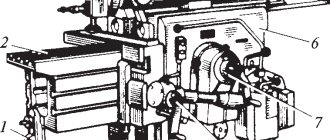

Фрезерный станок 6Т12Ф20-1 Станкок фрезерно консольно-вертикальные с оперативным программным управлением (ОПУ) модели 6Т12Ф20 предназначен для выполнения разнообразных фрезерных работ цилиндрическими, угловыми, фасонными, торцовыми и другими фрезами. Широкий диапазон чисел оборотов шпинделя и подач стола позволяют производить эффективную обработку деталей из чугуна, стали, труднообрабатываемых сплавов, цветных металлов, легких сплавов и пластмасс. На станках можно обрабатывать детали сложной конфигурации, имеющие вертикальные и горизонтальные плоскости, рамки, пазы, уступы и т.п.

Универсальность

Технические характеристики токарно-винторезного станка 16К20Ф3 позволяют использовать его для проведения следующих операций:

- Сверления отверстий различного диаметра.

- Обработки заготовок с торцевых частей.

- Зенкерования.

- Резьбовой нарезки.

- Расточки и отделки поверхностей конического и фасонного типа.

В качестве защиты винторезных пар выступают специальные ограничители, которые позволяют предотвратить преждевременную поломку механизмов. Модернизация рассматриваемых агрегатов заключается в оснащении комплектами ЧПУ отечественного и зарубежного производства с заменяемыми системами электрооснащения. Переоборудование дает возможность усилить мощность в 2-3 раза, в зависимости от состояния агрегатов. Все эти решения повышают производительность оборудования, сокращают режим трансформации заготовок. Модернизацию желательно производить одновременно с капитальным ремонтом.

Технические возможности и характеристики 16К20

Токарно-винторезные станки 16К20 (а также их аналоги) отличаются следующими характеристиками.

- Шпиндель может вращаться в диапазоне частот 12,5–1600 об/мин.

- Допускается обработка деталей, максимальное сечение которых составляет 310 мм над выемкой, 400 мм над станиной и 220 мм над суппортом.

- Быстрые перемещения в поперечном направлении могут совершаться со скоростью 1,9 м/мин, продольные – 3,8 м/мин.

- Технические возможности токарно-винторезного станка 16К20 позволяют получать на нем резьбы с различными параметрами. Их шаг может находиться в диапазоне: 0,5–56 (модульные и питчевые), 0,5–112 ниток на дюйм (дюймовые), 0,5–112 мм – для метрических.

- Длина заготовки может составлять до 2000 мм.

- Количество продольных и поперечных подач – 22 и 24 соответственно. Диапазон продольных подач составляет 0,05–2,8 мм/об, поперечных – 0,025–1,4 мм/об.

- Характеристики станка 16К20 позволяют обрабатывать заготовки весом до 1300 кг.

- Для вращения шпинделя можно выбрать одну из 22 скоростей (прямых).

- Отверстие в шпинделе имеет диаметр 52 мм.

С кинематической схемой станка можно ознакомиться на фото ниже:

Кинематическая схема станка 16К20 (нажмите, чтобы увеличить)

В зависимости от длины, указываемой в паспорте оборудования, вес станка 16К20 может составлять:

- 3685 кг (для модели с длиной 3795 мм);

- 3225 кг (3195 мм);

- 3005 кг (2795 мм);

- 2835 кг (2505 мм).

Мощность двигателя гидравлической станции и главного привода станка 16К20 (по паспорту и фактическая) составляет 11 кВт. Соответственно, этот показатель и принимают за мощность данной модели.

Органы управления станка 16К20

Для запуска токарно-винторезного станка 16К20 оператору необходимо нажать кнопку, при помощи которой в контакторной катушке замыкается электрическая цепь. Кроме основной кнопки, в устройстве станка предусмотрен еще ряд элементов, посредством которых осуществляется управление следующими опциями оборудования:

- перемещение суппорта оборудования и каретки на высоких скоростях (управление этой опцией осуществляется посредством так называемой толчковой кнопки);

- остановка вращения двигателя оборудования;

- запуск и прекращение работы насоса для подачи охлаждающей жидкости.

В электрической схеме токарно-винторезного станка 16К20 также имеется специальное реле, которое служит для ограничения величины холостого хода двигателя. С самой схемой можно ознакомиться ниже:

Принципиальная электрическая схема токарного станка 16К20 (нажмите, чтобы увеличить)

Рукоятки, расположенные на корпусе станка, служат для решения таких задач, как:

- выбор вида выполняемых работ: тип нарезаемой резьбы и характеристики подачи;

- фиксация пиноли;

- управление фрикционной муфтой;

- перемещение каретки и продольное передвижение салазок;

- задание шага резьбы и значения подачи для ее выполнения;

- отключение коробки подач – для тех случаев, если резьба нарезается напрямую;

- выбор режима вращения шпинделя – количество оборотов;

- включение и отключение гайки ходового винта;

- кнопка запуска вводного автоматического выключателя;

- выбор направления нарезания резьбы;

- выбор режима для нарезания резьбы с нормальным или увеличенным шагом.

На станках 16К20 может использоваться люнет, который призван предотвращать прогибание заготовки в ходе работы, а также помогает зафиксировать ее, тем самым повышая точность обработки. Выглядит люнет следующим образом:

Люнет для токарно-винторезного станка 16К20

Устройство и принцип работы

Станок токарный 16К20ФЗ используется для работ, осуществляемых при обработке внутренних и внешних поверхностей изделий по заранее установленной программе. В основном производится отделка изделий с габаритами внутренней поверхности не превышающими — 100 см, наружной — 40 см.

Конструкция и кинематическая схема токарного станка 16К20ФЗ выполнена по традиционной компоновке соответствующей универсальным нормам и имеющая характеристики допускающие, производить широкий перечень операций. Оборудование состоит из агрегатов и механизмов:

- основания;

- станины;

- каретки суппорта;

- поворотного резцедержателя;

- задней бабки;

- направляющих;

- коробки передач автоматической;

- шпиндельной бабки;

- электромагнитных муфт;

- приводов (поперечных и продольных);

- гидроусилителя.

Металлическая заготовка фиксируется в шпинделе, который приводится во вращательное движение с помощью электродвигателя обеспечивающего работу посредством клиноременной передачи, скорость которой регулируется за счет автоматической коробки и коробки скоростей шпиндельной бабки. АКП имеет 6 электромагнитных муфт, которые с помощью их комбинированного включения выбирают необходимую 1 из 9 возможных скоростей вращения вала.

Кинематическая схема 16К20Ф3

Для изменения скорости вращения используются зубчатые колеса шпиндельной бабки, которые имеют ручное переключение и способны регулировать вращение в 12 режимах.

Каретка станка имеет способность совершать продольные смещения с использованием электромагнитного привода. Поперечная передача суппорта с резцедержателем осуществляется с помощью привода, зубчатого колеса, ходового винта.

Револьверная головка 16К20Ф3

Поворотный резцедержатель можно устанавливать в шести позициях меняя углы с горизонтальной осью вращения плоскости и креплением на поперечном суппорте. Резцедержатель позиционирует инструментальную головку, в которой можно крепить до шести резцов используемых для отделки заготовки согласно заданной программе.

Гидропривод, в который входят гидростанция и два гидроусилителя комплектуется:

- регулирующим насосом;

- приводом;

- емкостью с маслом;

- аппаратурой управления.

Механизмы гидропривода обеспечивают все основные процессы, связанные с операциями функционирования агрегатов.

Кинематическая схема токарно-винторезного станка 16К20

Технические характеристики, чертежи и описание узлов приведены на странице 16К20.

Токарно-винторезный станок 16К20 заменил в 1972 году легендарный, но устаревший станок 1К62. Станок 16к20 превосходит станок модели 1К62 по всем качественным показателям (производительности, точности, долговечности, надежности и т. д.).

В 1988 году токарный станок 16к20 был заменен на более современный МК6056, МК6057, МК6758.

Кинематическая схема станка 16к20 приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (z) шестерен (звездочкой обозначено число заходов червяка).

Кинематическая схема токарно-винторезного станка 16К20

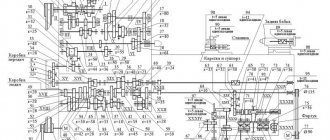

Кинематическая схема шпиндельной бабки токарно-винторезного станка 16К20

Структурная схема коробки скоростей токарно-винторезного станка 16К20

Структурная схема коробки скоростей токарно-винторезного станка 16К20

Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока и ступенчатой механической коробки скоростей. От электродвигателя Ml с nдв = 1460 об/мин (рис. 4.3) через клиноременную передачу с диаметром шкивов Ø 140 и Ø 268 мм вращается вал I коробки скоростей, на котором установлены свободно вращающиеся зубчатые колеса с числом зубьев z = 56 и z = 51 для прямого вращения шпинделя (по часовой стрелке) и z = 50 для обратного вращения (против часовой стрелки).

Включение прямого или обратного вращения шпинделя осуществляется с помощью двойной фрикционной муфты Мф1.

Вал III получает две скорости вращения через колеса z = 34 или z = 39.

Далее при помощи зубчатых колес z = 29, z = 21 или z = 38 и сцепляющихся с одним из соответствующих венцов z = 47, z = 55 или z = 38 и образующих тройной блок, приводится во вращение вал IV.

С вала IV вращение может передаваться непосредственно на шпиндель: через зубчатые колеса z = 60 или z = 30 на блок с z = 48, z = 60 или через валы V и VI, образующие вместе с зубчатыми колесами переборную группу. В этом случае вращение передается зубчатыми колесами z = 45 или z= 15 (на валу IV), сцепляющимися с одним из венцов блока z = 45, z = 60 (на валу V), и парами колес 18/72 и 30/60.

В шпиндельной бабке помимо коробки скоростей смонтирован перебор. Под перебором понимается дополнительная зубчатая передача, при помощи которой достигается увеличение количества скоростей шпинделя. Кроме того, наличие перебора позволяет получать низкие числа оборотов и соответственно высокие значения крутящих моментов на выходном валу коробки.

Минимальная и максимальная частоты прямого вращения шпинделя определяются:

где:

η — коэффициент проскальзывания ременной передачи, в расчетах принимают η = 0,985

nдв — скорость вращения электродвигателя nдв = 1460 об/мин

140/268 — отношение диаметра передающего шкива к диаметру принимающего. Диаметр ведущего шкива Ø 140, Диаметр ведомого шкива Ø 268 мм

Следует отметить, что при расчете частоты вращения шпинделя по уравнениям кинематических цепей коробки скоростей, результат может не совпадать с частотами вращения шпинделя, указанными в технических характеристиках станка, расчитанных теоретически по законам геометрического ряда (гост 8032-84).

Кинематические цепи прямого и обратного вращения шпинделя

График оборотов шпинделя токарно-винторезного станка 16к20

В зависимости от вариантов включения зубчатых колес в коробке скоростей можно получить 22 различных значения частот вращения шпинделя.

Система ЧПУ

Токарный станок 16К20Ф3 оснащается различными системами ЧПУ. Модификации станка в зависимости от комплектации устройством ЧПУ имеют разные индексы (например, 16К20Ф3С32). Контурная система ЧПУ обеспечивает движение формообразования, изменение в цикле обработки значений подач и частот вращения шпинделя, индексацию поворотного резцедержателя, нарезание резьбы по программе. Число одновременно управляемых координат – 2, всего управляемых координат – 2. Дискретность задания поперечных перемещений подачи (по оси Х) – 0,005 мм, продольных перемещений (по оси Z) – 0,01 мм. Станок 16К20Ф3 с устройством ЧПУ 2Р22 оснащен главным приводом КЕМРОН и приводом подач КЕМТОК по оси Z и X.

Обозназначение

Буквенно-цифирный индекс станка 16К20Ф3 обозначает следующее: цифра 1 — это токарный станок; цифра 6 – обозначает токарно-винторезный станок, буква К – поколение станка, цифра 20 – высота центров (200 мм). Наличие «Ф3» в конце индекса говорит о наличии ЧПУ — числового программного управления.

| Технические характеристики | Параметры |

| Диаметр обработки над станиной, мм | 500 |

| Диаметр обработки над суппортом, мм | 200 |

| Наибольшая длина обработки, 6-позиционная головка, мм | 900 |

| Наибольшая длина обработки, 8-позиционная головка, мм | 750 |

| Наибольшая длина обработки, 12-позиционная головка, мм | 850 |

| Наибольшая длина обработки в центрах, мм | 1000 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 55 |

| Наибольший поперечный ход суппорта, мм | 210 |

| Наибольший продольный ход суппорта, мм | 905 |

| Максимальная рекомендуемая скорость продольной рабочей подачи, мм | 2000 |

| Максимальная рекомендуемая скорость поперечной рабочей подачи, мм | 1000 |

| Количество управляемых координат, шт. | 2 |

| Количество одновременно управляемых координат, шт. | 2 |

| Дискретность задания перемещения, мм | 0,001 |

| Пределы частот вращения шпинделя, мин-1 | 20 — 2500 |

| Скорость быстрых перемещений суппорта — поперечного, мм/мин | 2 400 |

| Максимальная скорость быстрых продольных перемещений, мм/мин | 15000 |

| Максимальная скорость быстрых поперечных перемещений, мм/мин | 7500 |

| Количество позиций инструментальной головки | 8 |

| Мощность электродвигателя главного движения, кВт | 11 |

| Класс точности по ГОСТ 8-82 | П |

| Габаритные размеры станка (Д х Ш х В), мм | 3700 × 2260 × 1650 |

| Масса станка, кг | 4000 |

Особенности конструкции

Высокопрочная станина станка 16К20Ф3 выполнена литьем из чугуна марки СЧ20 с термообработанными шлифованными направляющими обеспечивают длительный срок службы и повышенную точность обработки. Привод главного движения, включающий главный двигатель 11 кВт и шпиндельную бабку обеспечивает наибольший крутящий момент до 800 Нм. Высокоточный шпиндель с отверстием 55 мм (по заказу 64 мм), позволяющий обрабатывать детали из пруткового материала. Зона обработки может быть оснащена как линейной наладкой, так и револьверной головкой, в зависимости от требований покупателя. Надежная защита шарико-винтовых пар обеспечивает долговечность работы механизмов перемещения по координатам X и Z. Станок 16К20Ф3 оснащается системами ЧПУ и электроприводами как отечественного производства, так и производства зарубежных фирм. Датчики обратной связи и резьбонарезания модели ВТМ-1М.

Управление

Программа перемещений инструмента, управление главным приводом и вспомогательные команды вводятся в память системы управления с клавиатуры пульта оператора, а так же с кассеты внешней памяти и могут корректироваться с пульта оператора ЧПУ с визуализацией на панели цифровой индикации.

Автоматическая инструментальная головка

Токарный станок с ЧПУ 16К20Ф3 оснащается 6-, 8- или 12-позиционной автоматической универсальной головкой (УГ9321, УГ9324, УГ9325) с горизонтальной осью поворота. Головка имеет инструментальный диск на 6 радиальных и 3 осевых инструмента (6-позиционная) или на 8 блоков под радиальные и осевые инструменты (8-позиционная) или 12 блоков под радиальные и осевые инструменты, комбинированные при наладке на деталь (12-позиционные).

Конструкция шпиндельной (передней) бабки с коробкой скоростей

Коробка скоростей токарно-винторезного станка 16к20

Шпиндельная бабка токарно-винторезного станка 16к20

Все валы коробки скоростей и шпиндель вращаются на опорах качения, которые смазываются как разбрызгиванием (коробка залита маслом), так и принудительно, с помощью насоса. Движение подачи от шпинделя передается валу трензеля и далее — на механизм подач.

Числа оборотов шпинделя в минуту — прямое вращение (22 шт): 12,5-16-20-25-31,5-40-50-63-80-100-125-160-200-250-315-400-500-630-800-1000-1250-1600.

Числа оборотов шпинделя в минуту — обратное вращение (11 шт): 19-30-48-75-120-190-300-476-753-1200-1900.

Шпиндель и все валы установлены на опорах качения. В передней опоре шпинделя находится радиальный двухрядный роликовый подшипник, в котором предварительный натяг создается благодаря посадке внутреннего кольца на коническую шейку шпинделя. Если надвигать гайкой кольцо на конус, то оно расширяется и давит на ролики.

В задней опоре шпинделя установлены два радиально-упорных шарикоподшипника, воспринимающих радиальные и осевые нагрузки; предварительный натяг регулируют гайкой, стягивающей внутренние кольца.

Валы II…V коробки скоростей смонтированы на конических роликоподшипниках, что удобно для сборки и разборки; предварительный натяг регулируют нажимными винтами 3. Так как валы III и IV — длинные, для них предусмотрена средняя опора.

В левой части фрикционной муфты 13, реверсирующей движение шпинделя, находится большое число дисков, так как при прямом направлении вращения требуются большие крутящие моменты. Особенностью блоков зубчатых колес являются клеевые соединения венцов со ступицами.

Ступица колеса Z= 60 на валу III является диском ленточного тормоза; тяга механизма управления, устанавливая муфту в нейтральное положение, включает тормоз (нажимом на ролик 1).

Профилактика и ремонт

Мероприятия ежедневного ухода

Перед началом работы:

- Осмотр станка.

- Смазка ходового винта и валика.

- Контроль количества масла.

- Включение с проверкой узлов без нагрузки.

Во время работы:

- Переключать подачи и передачи только после окончательной остановки движущихся узлов.

- Работая с чугуном или абразивными материалами накрывать направляющие плотной тканью.

После окончания рабочего времени: отключить электропитание, убрать стружку, протереть ветошью, смоченной в керосине, и смазать маслом открытые направляющие.

Неисправности и их устранение

| Симптомы | Причина | Метод исправления |

| Овальность детали или растачиваемого отверстия. | Биение болванки в патроне. | Расточка кулачков. |

| Люфт пиноли или непрочность крепления упорной бабки. | Регулировка или ремонт пиноли. | |

| Смещение оси отверстия. | Несоосность шпиндельного вала и задней бабки. | Регулировка. Либо ремонт с регулировкой. |

| Значительный конус цилиндрических деталей. | Несовпадение центров шпиндельного вала и упорной бабки. | Регулировка. |

| Износ направляющих суппорта или станины | Регулировка или ремонт. | |

| Нестабильность размера при торцевании. | Осевой люфт шпиндельного вала. | Замена опор вращения. |

Незначительное увеличение зазоров суппорта устраняется регулировкой клиньями в направляющих поперечных или верхних салазках, и юстировочными винтами задней направляющей продольных салазок. Затем отводя салазки на максимальное расстояние, убеждаются в плавности их перемещения. Неплотность винтового привода поперечных салазок устраняют регулировкой винтами, находящимися за площадкой резцедержателя.

Технические характеристики токарного станка 16К20

| Наименование параметра | 16К20 | 16К20П |

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | Н | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | 25 |

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460..1300 | 460..1300 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | 200 |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 |

| Суппорт. Подачи | ||

| Наибольшая длина продольного перемещения, мм | 645, 935, 1335, 1935 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 300 | 300 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Количество нарезаемых резьб — метрических | ||

| Количество нарезаемых резьб — модульных | ||

| Количество нарезаемых резьб — дюймовых | ||

| Количество нарезаемых резьб — питчевых | ||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце — продольное, Н | 5884 | 5884 |

| Наибольшее усилие, допускаемое механизмом подач на резце — поперечное, Н | 3530 | 3530 |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 × 25 | 25 × 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли задней бабки, мм | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 11 | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,12 | 0,12 |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 × 1190 × 1500 | 2795 × 1190 × 1500 |

| Масса станка, кг | 3010 | 3010 |

Схема кинематическая токарно-винторезного станка 16А20Ф3

Ниже приведен эскиз одной страницы документации “Кинематическая схема 16А20Ф3”

| < Предыдущая | Следующая > |

Похожие материалы:

- ELL 12XXX. Электропривод. Паспорт, Руководство, Инструкция, Описание, Характеристики.

- ELL 4XXX. Электропривод. Паспорт, Руководство, Инструкция, Описание, Характеристики.

- NC-301. Система ЧПУ. Паспорт, Руководство, инструкция, описание, характеристики.

- ЭПТ-2. Электропривод. Паспорт, Руководство, Инструкция, Описание, Схемы, Характеристики

- ЭПУ1М. Электропривод. Паспорт, Руководство, Инструкция, Описание, Схемы, Характеристики

Следующие материалы:

- 6Р13. Вертикально-фрезерный станок. Паспорт, Характеристики, Схема, Руководство

- 6Р12Б. Вертикально-фрезерный станок. Паспорт, Характеристики, Схема, Руководство

- 16Б16Т1. Токарно-винторезный станок с ЧПУ НЦ-31. Паспорт, Характеристики, Схема, Руководство

- 1325Ф30. Токарно-револьверный станок с ЧПУ НЦ-31. Схема станка, Характеристики

- 16К20Т1.02. Токарно-винторезный станок с ЧПУ НЦ-31. Схема платы электроавтоматики

Предыдущие материалы:

- 16К20РФ3. Токарно-винторезный станок с ЧПУ 2Р22. Паспорт, Характеристики, Схема, Руководство

- 16А20Ф3. Токарно-винторезный станок с ЧПУ НЦ-31. Схема платы электроавтоматики

- 16А20Ф3С39. Токарно-винторезный станок с ЧПУ НЦ-31. Схема платы электроавтоматики

- 24К40АФ4-01. Координатный станок с ЧПУ TNC-145. Паспорт, Характеристики, Схема, Руководство

- 24К40СФ4-01. Координатный станок с ЧПУ TNC-145. Паспорт, Характеристики, Схема, Руководство

Программы управления и автоматизации процесса обработки

В комплект поставки станка 16к20фз с ЧПУ входит множество готовых сценариев для проведения тех или иных операций в автоматическом режиме. В задачу программиста, при использовании типовых программ, входят минимальные модификации, призванные регулировать размерность заготовки, те или иные параметры конечного изделия.

Однако в документации к системе управления входят подробнейшие инструкции, которые описывают используемый при программировании синтаксис, доступный список стандартных команд. Также декларируется:

- порядок расположения кодовых слов, который является рекомендуемым порядком адресов в одном кодовом кадре;

- формат синтаксиса в отдельно взятом кадре;

- обязательные конечные команды и формат заголовка кадра.

Кроме описания доступной структуры отдельного кадра, в документации приводятся данные, касающиеся принятой в системе дискретности обработки. В частности, приводится максимально допустимое число символов для кодового слова, а также максимум команд в пределах одного кадра.

Некоторые системы числового программного управления поставляются с собственными системами автоматизированной разработки комплекса команд. Такие средства сильно облегчают работу оператора. В их задачи входят:

- автоматическая проверка соответствия синтаксиса программы используемому коду;

- отслеживание соответствия листинга своду ограничений, принятому в системе;

- поддержку справочной помощи, предоставление информации, приведенной в документации к станку.

Средства разработки позволяют типизировать отдельные действия программиста, использовать существующие схемы обработки определенных поверхностей, снизить избыточность команд. В результате применения таких продуктов производительность труда персонала, станка, рабочего процесса в целом — значительно повышается, а уровень сбоев и число неверно составленных инструкций — падает.

Чертежи токарно-винторезного станка 16К20П

Ниже дана ссылка на чертежи различных узлов токарно-винторезного станка 16К20П в отличном качестве сделанные в AutoCad и импортированные в обычный JPG формат.

Содержание “Чертежи токарно-винторезного станка 16К20П”

- Общий вид станка 16К20П

- Кинематическая схема

- Развертка коробки скоростей

- Разрезы коробки скоростей

- Задняя бабка

- Спецификация

| < Предыдущая | Следующая > |

Похожие материалы:

- ELL 12XXX. Электропривод. Паспорт, Руководство, Инструкция, Описание, Характеристики.

- ELL 4XXX. Электропривод. Паспорт, Руководство, Инструкция, Описание, Характеристики.

- 2431. Координатно-расточной станок. Паспорт, Характеристики, Схема, Руководство

- NC-301. Система ЧПУ. Паспорт, Руководство, инструкция, описание, характеристики.

- 2Н55. Радиально-сверлильный станок. Паспорт, Характеристики, Схема, Руководство

Следующие материалы:

- 24К40АФ4-01. Координатный станок с ЧПУ TNC-145. Паспорт, Характеристики, Схема, Руководство

- 24К40СФ4-01. Координатный станок с ЧПУ TNC-145. Паспорт, Характеристики, Схема, Руководство

- 2М112. Настольно-сверлильный вертикальный станок. Паспорт, Характеристики, Схема, Руководство

- 16К20РФ3С32. Токарно-винторезный станок с ЧПУ 2Р22. Паспорт, Характеристики, Схема, Руководство

- 16К25. Токарно-винторезный станок. Паспорт, Характеристики, Схема, Руководство, Чертежи

Предыдущие материалы:

- 16К20Г. Токарно-винторезный станок. Паспорт, Характеристики, Схема, Руководство, Чертежи

- 2Н135 вертикально-сверлильный станок: Паспорт, Характеристики, Схема, Руководство

- 16А20Ф3С32. Токарно-винторезный станок с ЧПУ 2Р22. Паспорт, Характеристики, Схема, Руководство

- 16К20Ф3С32. Токарно-винторезный станок с ЧПУ 2Р22. Паспорт, Характеристики, Схема, Руководство

- ТП-130-10-Ф3 ЧПУ FAGOR-8035. Токарный станок. Схема станка

Сведения о производителе токарно-винторезного станка 16К20

Производитель токарно-винторезного станка 16К20 — Московский станкостроительный им. А.И. Ефремова, основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП

— Догнать И Перегнать), где 200, 300, 400, 500 — высота центров над станиной.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 1А62

— станок токарно-винторезный универсальный, Ø 400 - 1К62

— станок токарно-винторезный универсальный, Ø 400 - 1К62Б

— станок токарно-винторезный повышенной точности универсальный, Ø 400 - 1К282

— станок токарный восьмишпиндельный вертикальный, Ø 250 - 1К620

— станок токарно-винторезный универсальный с вариатором, Ø 400 - 1К625

— станок токарно-винторезный облегченный с повышенной линией центров, Ø 500 - 16А20Ф3

— станок токарный с ЧПУ, Ø 400 - 16Б20П

— станок токарно-винторезный повышенной точности, Ø 400 - 16К20

— станок токарно-винторезный универсальный Ø 400 - 16К20ВФ1

— станок токарно-винторезный универсальный высокой точности с УЦИ, Ø 400 - 16К20М

— станок токарно-винторезный механизированный, Ø 400 - 16К20П

— станок токарно-винторезный повышенной точности, Ø 400 - 16К20ПФ1

— станок токарно-винторезный повышенной точностии с УЦИ, Ø 400 - 16К20Ф3

— станок токарный с ЧПУ, Ø 400 - 16К20Ф3С32

— станок токарный с ЧПУ, Ø 400 - 16К20Т1

— станок токарный с оперативным управлением, Ø 500 - 16К25

— станок токарно-винторезный облегченный с повышенной линией центров, Ø 500 - 162

— станок токарно-винторезный универсальный, Ø 420 - 1622

— станок токарно-винторезный универсальный, Ø 120 - 1730

— станок токарный многорезцовый копировальный полуатомат, Ø 410 - ДИП-40 (1Д64)

— станок токарно-винторезный универсальный, Ø 800 - ДИП-50 (1Д65)

— станок токарно-винторезный универсальный, Ø 1000 - ДИП-200

— станок токарно-винторезный универсальный, Ø 400 - ДИП-300

— станок токарно-винторезный универсальный, Ø 630 - ДИП-400

— станок токарно-винторезный универсальный, Ø 800 - ДИП-500

— станок токарно-винторезный универсальный, Ø 1000 - МК6046, МК6047, МК6048

— станок токарно-винторезный универсальный, Ø 500 - МК6056, МК6057, МК6058

— станок токарно-винторезный универсальный, Ø 500 - МК-3002

— станок токарный настольный, Ø 220

Технические характеристики, описание и паспорт 16К20

16К20 Токарно-винторезный станок является универсальным оборудованием для точной обработки металлических изделий в полном соответствии с международными стандартами качества. К объективным преимуществам станков данного типа можно отнести удобное управление, широкие функциональные возможности и превосходные эксплуатационные показатели, которые гарантируют высокие результаты и максимальную эффективность при правильном использовании на ремонтных, производственных и других металлообрабатывающих предприятиях. Как правило, станки токарные винторезные применяются для выполнения технологических операций различной сложности с наружными и внутренними поверхностями деталей, включая тела вращения, имеющих разнообразный профиль оси. Помимо этого, станок токарный 16К20 очень часто используется для быстрой и удобной нарезки левой и правой резьбы (метрической, дюймовой, модульной и питчевой), полностью обеспечивая нужды предприятий всех отраслей современной промышленности. Станок токарно-винторезный 16К20 имеет расширенную комплектацию, которая включает в себя все необходимое оборудование для обеспечения успешной работы:

- коробку передач

- электрический шкаф

- коробку подач

- переднюю бабку

- ограждение патрона

- станину

- каретку и суппорт

- фартук

- ограждение суппорта

- заднюю бабку

Конструкция коробки подач токарно-винторезного станка 16К20

Коробка подач станка — унифицированный узел 16Б20П.070

и является типовой конструкцией закрытой коробки с передвижными блоками.

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Коробка подач закреплена на станине ниже шпиндельной (передней) бабки и имеет несколько валов, на которых установлены подвижные блоки зубчатых колес и переключаемые зубчатые муфты. В правом положении муфты получает вращение ходовой винт, а в левом ее положении (как показано на рисунке) через муфту обгона вращается ходовой вал.

Чертеж коробки подач токарного станка 16к20

Схема коробки подач токарного станка 16к20

Регулировка коробки подач станка 16К20

При ремонте станка особое внимание следует обратить на правильность монтажа механизма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3, коробки подач. Во избежание нарушения порядка сцепления зубчатых колес коробки подач при сборке нужно совместить риски, нанесенные на шестернях 51 и 52.