Сложно с помощью металлической щетки и наждачки очищать трубы от ржавчины, стены от старой шпатлевки. При этом на поверхности остаются царапины от инструмента.

В воздухе летает много пыли и мелких частиц, вредных для здоровья человека. Гидропескоструйный аппарат работает без пыли и значительно ускоряет процесс очистки без повреждения обрабатываемой поверхности.

Низкая компрессия в цилиндрах

На старых изношенных силовых агрегатах причиной сильно прыгающих оборотов является низкая компрессия. Как-либо решить такую проблему не представляется возможным. Нужно менять блок цилиндров или весь двигатель, что приводит к существенным расходам.

Проблемы с компрессией возникают по следующим причинам:

- износ агрегата;

- появление задиров;

- нещадная эксплуатация мотора.

https://youtube.com/watch?v=nfg_O5KOhsk

Что можно использовать, кроме песка, для изготовления своими руками пескоструйной камеры

Кроме песка, для работы аппарата подойдут и другие виды расходников:

- Никель и купершлак. Одни из самых популярных вариантов для пескоструя, которые получаются из отходов производства меди и никеля. Стоимость такая же, как у обработанного песка, но они прочнее и тверже.

- Стальная и чугунная дробь. Не только наиболее дорогой вариант, но и самый прочный. Применяется для быстрой, но грубой обработки поверхностей.

- Гранатовый песок. Тверже обычного песка, но такой же непрочный. Стоит дорого и редко используется для работы.

- Стеклянная и нержавеющая дробь. Пескоструйное стекло применяется в основном для очистки поверхностей из нержавеющей стали.

- Электрокорунд. Твердая кристаллическая форма оксида алюминия. Практически не повреждается и подходит даже для самых загрязненных поверхностей.

Стальная и чугунная дробь является самым прочным абразивом.

Если просматривать фото пескоструев, можно обратить внимание на то, что камера представляет собой конструкцию прямоугольной формы. Чаще всего это ящик, сваренный из металлического уголка, который обшит тонкими стальными листами толщиной до 1 мм

Для того чтобы легче было контролировать количество абразива в процессе работы, лучше всего по длинной стороне расположить стеклянное или пластиковое смотровое окно.

На передней стенке камеры выполняются 2 симметричных отверстия диаметром 100-120 мм, в которые вставляются специальные плотные перчатки. Следует учитывать, что они будут постоянно подвергаться воздействию абразива, поэтому замена данных элементов не должна вызывать сложностей.

Дно камеры выполняется из армированной сетки, под которой располагается желоб для использованного абразива. Удобную работу обеспечивает освещение. Для этого достаточно взять 2 лампы необходимого размера. Пистолет для пескоструйного аппарата помещается внутрь камеры, а воздух подводится при помощи шланга, подсоединенного снаружи. Таким образом, материал не будет вылетать за пределы, что даст возможность использовать его повторно. По сути, такой вариант исполнения позволяет создать пескоструйный пистолет с системой рециркуляции абразива.

На заметку! Если планируется чистить нестандартные изделия большой формы, боковые грани советуют затянуть прочным брезентом. Чтобы камера получилась максимально удобной, не следует делать работы на глаз – лучше предварительно подготовить чертеж. Кроме песка используют никель и купершлак, гранатовый песок, стеклянную и нержавеющую дробь, а также электрокорунд.

Ассортимент

Этот раздел содержит предложения техники отечественных и зарубежных производителей, а именно:

- российских компаний: Бежецкий завод АСО, ВПК ПСТ, ПК ПСТ, ООО «Великолукский механический завод», Zitrek;

- китайской компании AE&T;

- немецкой компании Contracor.

Максимальная производительность аппаратов, представленных в данном разделе, может достигать 15, 20 или 37 кв. метров в час. Емкость загрузочного бака предлагаемых моделей варьируется от 19 до 250 литров. Необходимо помнить, что отсутствие функции рекуперации абразива требует периодического сбора отработанного состава (если такая возможность есть), очистки, просеивания и повторной загрузки.

Если возможности рекуперации используемого абразива нет, то нужно позаботиться о необходимом количестве абразива для выполнения работ в оговоренные сроки. Среди представленных агрегатов напорного типа есть модели, в конструкции которых предусмотрен фильтр-флагомаслоотделитель, есть комплектации с дистанционным управлением, имеется модель с пылесосом-рекуператором.

Каждая модель прошла тестирование и доказала соответствие требованиям сертификационных стандартов. Гарантия производителя еще раз подтверждает надежность аппаратов.

Главные правила обработки

Получить действительно качественный результат обработки можно лишь при подборе хорошего оборудования, расходников и комплектующих. Абразивный материал должен идеально подходить для конкретного вида работ, иначе поверхность будет очищена недостаточно, либо окажется поцарапанной.

Пескоструйная очистка дисков

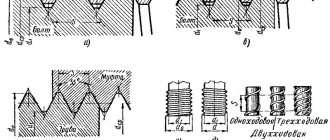

Чем выше производительность компрессора пескоструя, тем быстрее будет происходить очистка, а эффективность окажется большей. Необходимо выбирать установки с рукавами значительного диаметра, чтобы снизить потери давления. Муфты, соединители должны точно соответствовать диаметрам рукавов

Также следует уделить внимание качеству сопла – самые долговечные производят из карбида бора, правда, стоят они намного выше прочих

Что такое пескоструйный пистолет и его назначение

Пескоструйным пистолетом называется насадка для компрессора, которая предназначена для очистки кузовных поверхностей автомобилей от стойких загрязнений и лакокрасочного покрытия. Популярностью пользуется насадка для пескоструя в автомастерских для покраски автомобилей, однако ничего не мешает домашнему мастеру купить пистолет для компрессора, и воспользоваться для очистки любой металлической поверхности, что делается зачастую перед окрашиванием, патинированием и анодированием.

Внешне насадка практически полностью напоминает пистолет для продува или покраски на компрессор, но отличие все же имеется. Основными конструктивными элементами устройства являются:

- Металлический корпус в виде пистолета

- Канал — шланг для подачи абразивного вещества к пистолету

- Сопло — отверстие, через которое вылетает песок под давлением, и ударяется с обрабатываемой поверхностью

- Рукоятка с курком — предназначена для удержания корпуса инструмента, а также для запуска подачи пескоструя

- Регулировочные винты для настройки давления воздуха и величины подачи абразивных веществ

Самым главным элементом устройства является сопло, которое должно изготавливаться из высокопрочных материалов, как вольфрам или керамика. Если выбирать пистолеты для пескоструя на компрессор с соплом из пластика или тонкого металла, то долго такой инструмент не прослужит. Сопло под воздействием абразивных веществ очень быстро выйдет из строя.

Принцип работы пескоструйного пистолета для компрессора заключается в том, что мелкий песок вылетает из сопла под давлением, создаваемым сжатым воздухом. Тем самым осуществляется удаление лакокрасочного покрытия и прочих загрязнений с металлических поверхностей.

Это интересно!

Пескоструй предназначен не только для обработки металлических поверхностей, но и для удаления загрязнений с пластика, дерева и прочих материалов.

Как сделать пескоструй своими руками?

Для того, чтобы собрать пескоструй, понадобятся вполне доступные материалы.

- Основной элемент – рабочая камера. Сделать ее можно из металлического баллона, газового или из-под огнетушителя, как мы уже говорили. С газовым баллоном нужно соблюдать осторожность: перед работой пустой баллон продуть воздухом с помощью компрессора, чтобы убрать остатки газа.

Балон для пескоструя - Тройники, шаровые краны и штуцеры продаются в ближайшем магазине сантехники. Равно как и водопроводные шланги соответствующего диаметра.

Запорная арматура, хомуты, фитинги - Для крепления шлангов используются хомуты, фитинги и ФУМ-лента.

- И нужно будет придумать, из чего сделать «ножки» для будущей установки.

Разберем процесс сборки пошагово.

- Из баллона удалить содержимое, стравить давление. Газовый баллон, как уже было сказано, продуть компрессором.

- Просверлить в баллоне три отверстия. Верхнее самое широкое – для загрузки песка. В него затем будет установлена горловина с герметичной крышкой. Второе отверстие тоже делается вверху, в него будет установлен штуцер для подключения к компрессору. И третье отверстие внизу для установки крана подачи песка.

Большое, засыпное отверстие вверхуБоковое, верхнее отверстие для подачи воздуха в балон

Нижнее отверстие для подачи песка

- В нижнее отверстие вварить шаровой кран, который будет регулировать интенсивность потока песка. К выходу крана подключить сантехнический тройник, в котором будет смешиваться песок с воздухом.

Вкручиваем кран внизу - В верхнее широкое отверстие вваривается труба подходящего диаметра с крышкой.

- Во второе верхнее отверстие вваривается штуцер, в который будет подключен шланг от компрессора.

Вкручиваем краны подачи воздуха - Воздух от компрессора должен разделяться на два потока, для этого используется тройник: в один выход подключается шаровый кран и к нему компрессор, два других на верхний и нижний шланги подачи воздуха к баллону.

- К верхнему штуцеру баллона подключается один из шлангов от компрессора.

Подсоединяем шланги к верхним краникам пескоструя - К нижнему тройнику баллона подключается второй шланг от компрессора.

Подключение труб внизу балона - К оставшемуся выходу тройника внизу баллона подключается шланг для воздушно-песчаной смеси.

- Для подключения тройников к шлангам используются штуцеры. Герметизировать шланги на штуцерах можно сантехнической ФУМ-лентой, а зафиксировать хомутами.

- В пистолет для пескоструя устанавливается шаровой кран для регулировки мощности выходного потока. К одному из выходов крана подключается шланг с воздушно-песчаной смесью, во второй устанавливается самодельное или покупное сопло.

Самодельное сопло из автосвечи и запорный кран - К баллону приварить ножки достаточной высоты, по желанию можно покрасить балон.

Готовый пескоструй

Если данное описание Вам не совсем понятно, рекомендуем посмотреть видео, ниже с подробным описанием работ.

Основные элементы, от которых зависит эффективность пескоструйной установки, это компрессор и сопло. Оптимальный вариант компрессора – с возможностью регулировки мощности (не всегда нужен максимум).

Диаметр сопла зависит от задач, которые нужно выполнять. В быту или домашнем ремонте это, как правило, очистка небольших деталей, так что можно сделать сопло из керамической части от свечи зажигания. Керамика обладает достаточной прочностью, а отверстие в ней как раз правильного диаметра.

Техника безопасности при работе с пескоструем

В пескоструйной обработке есть большое количество факторов риска. Наиболее опасными считаются абразивная пыль и взвешенные частички грязи. Наиболее уязвимыми местами человека являются глаза и дыхательная система. Поэтому к работе необходимо подготавливаться тщательно.

Пескоструйщик должен:

- Надеть спецодежду, сделанную из материала, который устойчив к истиранию.

- Защитить руки крагами.

- Защитить голову специальным шлемом, в который подается очищенный воздух. Обязательно должен быть воздушный фильтр.

Основные правила техники безопасности:

- К работе на пескоструйном нельзя допускать несовершеннолетних лиц.

- Человек должен в обязательном порядке пройти курс обучения и быть аттестованным специалистом.

- Запрещено употреблять или быть под действием алкоголя или наркотических веществ.

- Все лица, задействованные в обслуживании пескоструйного аппарата каждый раз перед началом работы, должны ознакомится с правилами техники безопасности.

- Очистка в камерах должна проходить только под наблюдением лиц, находящихся снаружи.

- При высотных работах необходимо пользоваться страховочными поясами.

- Вход в рабочую зону незадействованным в процессе лицам запрещается.

- Во время работы вблизи электроустановок или электрической проводки питание необходимо отключать.

- Пескоструйный аппарат должен быть опломбирован, иметь предохранительный клапан и паспорт, где указано рабочее давление.

При соблюдении техники безопасности и правильной эксплуатации пескоструйного устройства агрегат прослужит многие годы. А если он был куплен для своей мастерской, то можно даже развить бизнес, который будет приносить немалые доходы.

3Гидродинамическая очистка

Обработка труб и поверхностей гидродинамическим способом отличается от описанных выше вариантов исключительно водным составом обрабатывающей струи.

| Преимущества | Недостатки |

| Отличается низкой стоимостью расходных материалов и исключительной безопасностью для окружающей среды. | В отличие от пескоструйной обработки гидродинамическая машина не сможет очистить глубокий слой ржавчины, битума или промышленной смолы. Для такой очистки потребуется огромный напор воды и соответственно большая мощность гидродинамической машины, что экономически нецелесообразно. |

Сфера применения машин гидродинамической очистки

Наиболее эффективно применять данный вид оборудования для очищения трубопроводов любого типа, устранения засоров и смывания загрязнений. Также гидродинамическая очистка используется для обработки систем канализации, ливневых стоков и дренажных колодцев.

С машинами для гидродинамической очистки Вы можете ознакомиться в соответствующем разделе сайта.

Таким образом, каждый из имеющихся типов оборудования: будь то пескоструйник, установка гидропескоструйной очистки или гидродинамический аппарат имеет свои сферы применения, в которых проявляет максимальный уровень эффективности.

Рекомендуем ознакомиться:

- Какую пескоструйную установку выбрать: инжекторную или напорную.

- Разбираем преимущества и недостатки дробеметных установок

- К чему приведет неочищенный сжатый воздух при пескоструйных работах

Получите более подробную консультацию по вопросам применения конкретного типа оборудования на Вашем объекте. Просто позвоните нам по телефону 8-800-555-95-28

, напишите электронное письмо [email protected] или заполните онлайн-форму на сайте. Ваше обращение будет обработано в максимально быстрые сроки, и Вы получите интересующую Вас информацию, а также помощь специалиста в подборе оборудования.

Как правильно подбирать песок для пескоструйной обработки?

Как правильно подбирать песок для пескоструйной обработки?

Прежде всего, требуется учитывать характер запланированных работ. Что вы собираетесь делать: очищать старую ржавую цистерну или наносить элегантный рисунок на стекло?

Кроме того, учтите ниже следующее:

- Какова прочность и толщина загрязнения. Возможно, слишком мелкий или недостаточно твердый абразив здесь не справится.

- Чем прочнее обрабатываемая поверхность, тем тверже нужен расходник. Чем само основание мягче, тем выше вероятность повреждения слишком твердым песком. Например, для обработки стальных деталей автомобиля нужна стальная или чугунная дробь. Гранатовый песок и электрокорунд используют при работе с легированной сталью, титаном и так далее, когда твердости кварца и шлаков уже мало. Для нанесения красивых рисунков на зеркало и стекло, а также матирования стекол потребуется чистейший мелкий однородный песочек. Для работы с закаленным стеклом – электрокорунд 0,1-0,8 мм.

- До какого состояния требуется довести поверхность? Чем крупнее фракция, тем грубее работа. Например, чтобы начистить до блеска основание из меди или алюминия используют мелкий расходник – до 0,3 мм. Если требуется ободрать, не повредив поверхность, стойкое лакокрасочное покрытие нужна фракция 0,3-0,6 мм. Для снятия ржавчины нужен песок или шлак среднего размера – 0,6-1,6 мм.

- Время выполнения работ. Частицы с острыми краями и большой твердостью (дробленый песок, колотая дробь, электрокорунд) выровняют или очистят поверхность существенно быстрее, но грубее, чем круглый песок аналогичной фракции. Крупный абразив для пескоструя применяют для удаления окалины от сварки или снятия толстого битумного покрытия.

- Возможность сбора оставшейся отработки. При ее отсутствии экономически верно загружать в пистолет купер-, никельшлак и кварцевый песок.

Особенности и назначение

Пескоструйная обработка металла представляет собой процесс очистки поверхностей металлоконструкций и других металлических изделий от следов коррозии, нагара, старых покрытий (например, лаков, красок), окалин после сварки или резки, инородных отложений путём воздействия на них смеси воздуха с частицами абразивных материалов, подаваемой через сопло под высоким давлением к месту металлообработки. В результате этого происходит отделение либо полное стирание всего лишнего с поверхности металлического изделия, подвергаемого очистке.

Однако стоит отметить, что жировые отложения, к сожалению, пескоструй удалить не в состоянии, так как они проникают слишком глубоко в металл. После проведения процесса поверхностной очистки пескоструйным аппаратом масляные пятна перед последующим покрытием следует обработать соответствующими растворителями, которые обезжирят такие места.

Область применения пескоструйного оборудования довольно широка:

- заводская обработка металлических изделий и конструкций перед нанесением лакокрасочных покрытий на готовую продукцию;

- во время ремонтных работ на основном оборудовании тепловых электростанций (для очистки трубок конденсаторных и бойлерных установок, внутренней поверхности всевозможных сосудов и трубопроводов, лопаток турбин);

- в металлургическом производстве;

- на авиационных заводах при изготовлении деталей из алюминия;

- в кораблестроении;

- при производстве зеркал и стекла со сложной текстурой;

- в строительстве;

- на станциях техобслуживания автомобилей и в мастерских, где производятся кузовные и рихтовочные работы;

- в гравировочных мастерских;

- при изготовлении металлокерамических протезов;

- на предприятиях по гальваническим покрытиям;

- после пескоструйной очистки возможна дефектовка металлических конструкций, эксплуатация которых должна производиться согласно нормативам ГОСТа.

В домашних условиях такое оборудование применяется пока нечасто – в основном собственниками частных домов и больших приусадебных участков с хозяйственными постройками. Оно бывает необходимо при очистке имеющихся поверхностей из металла перед их покраской или нанесением защитных средств.

Способ изготовления из краскопульта

Пескоструй можно сделать также и из краскопульта. Для сборки нужно подготовить:

- пистолет, выполняющий функцию смесительного клапана;

- рукоятку с устройством подачи воздуха;

- пластиковую бутылку, играющую роль бачка для абразива;

- тройник;

- шаровой кран для регулирования подачи песка.

Использование аэрографа вместо краскопульта позволит подавать абразив под более высоким давлением за счет меньшей толщины выходного канала.

Сборка выполняется в такой последовательности:

- Пистолет растачивается для увеличения диаметра выходной дюзы.

- Смесительный тройник присоединяется к пистолету.

- Устанавливаются и прикрепляются подающий и циркуляционный шланги.

Выброс абразива происходит после прижатия курка. Объема небольшой пластиковой бутылки достаточно для очистки поверхностей в течение 30 минут.

Как работает аппарат для пескоструйной обработки

Взявшись за изготовление пескоструйного аппарата, вы должны внимательно изучить принцип его работы, подготовить все необходимые инструменты и элементы его конструкции. Самодельный пескоструй, если он собран правильно, по своим возможностям практически ничем не уступает серийному оборудованию. При этом изготовить аппарат, который позволяет эффективно выполнять работы по очистке поверхностей из различных материалов, можно с минимальными финансовыми затратами.

Схема пескоструйного аппарата

Самодельный пескоструйный аппарат, как и серийный, работает по принципу, в чем-то напоминающему принцип функционирования обычного устройства для распыления лакокрасочных материалов – краскопульта. Между тем различия в работе таких устройств все же есть, что не дает возможность заменять их друг на друга.

Основным элементом любого аппарата для выполнения пескоструйной обработки является компрессор, который необходим для того, чтобы создать в магистралях установки поток воздуха с требуемым давлением. Проходя по основному шлангу мимо рукава для забора абразивного материала, поток воздуха создает вакуум, который и способствует тому, что абразив начинает всасываться в основную магистраль и смешиваться с воздушной струей. Уже сформированный поток рабочего материала, состоящий из воздуха и абразива, поступает к соплу, через отверстие которого под высоким давлением и подается на обрабатываемую поверхность.

Вход воздуха делают рядом с местом слива конденсата, чтобы поток терял большую часть влаги, ударяясь об стенку ресивера

Помимо компрессора, важнейшим элементом пескоструйной установки, который во многом влияет на эффективность ее работы, является сопло, обеспечивающее формирование абразивной струи с требуемыми характеристиками. В домашних условиях можно изготовить только керамическое сопло, для чего используются старые свечи зажигания, из которых удаляется металлический электрод. Серийные сопла, отличающиеся повышенной износостойкостью, делают из стали с покрытием из карбида бора или карбида вольфрама, реже – из обычной стали, чугуна и керамики (такие изделия быстро утрачивают свои характеристики под постоянным воздействием абразивного материала).

Самодельные металлические сопла, выточенные на токарном станке, служат недолго, зато они практически ничего не стоят

Основные компоненты пескоструйного аппарата

Самодельный пескоструй собирается на базе типовых схем, различающихся способом подачи песка на загрязненную деталь. Несмотря на имеющиеся конструктивные различия, узлы для обоих вариантов одни и те же:

- компрессор – устройство для нагнетания воздушной массы;

- ресивер, необходимый для создания необходимого запаса воздуха;

- бак для абразива;

- пистолет – основное приспособление, предназначенное для подачи абразивной смеси на очищаемую поверхность;

- шланги.

С целью увеличения продолжительности непрерывной работы и поддержания давления подачи пескоструй рекомендуется оснастить влагоотделителем. При использовании плунжерного компрессора на впускном воздушном канале следует установить систему фильтрования масла.

Аппарат независимо от схемы сборки формирует совместный выходящий поток воздуха и абразива. При сборке по напорной схеме песок под воздействием давления поступает в выходной патрубок, в котором осуществляется его смешивание с поданным от компрессора воздухом. Для образования вакуума в канале поступления абразива в эжекторных аппаратах используется эффект Бернулли. Песок подается в зону смешения под действием только атмосферного давления.

Существование множества вариантов схем изготовления пескоструя объясняется возможностью его создания из находящихся под рукой материалов, часто кажущихся ненужными. Для понимания сути процесса достаточно рассмотреть общие принципы сборки.

Сферы применения

На сегодняшний день существует большое количество областей использования пескоструйных пистолетов. Так, обработка поверхностей посредством песка актуальна в следующих случаях:

- устранение ржавчины и остатков краски перед нанесением различных защитных покрытий на поверхность (например, антикоррозионных составов);

- шлифовка деталей и изделий из дерева, камня, пластмассы, керамики, металла и других материалов (это необходимо для того, чтобы впоследствии нанести дальнейшее покрытие на ту или иную поверхность);

- нанесение надписей и рисунков на поверхности разного типа;

- матирование стекла (для нанесения на него узоров, также процедура используется для производства посуды);

- реставрация разнообразных предметов;

- обезжиривание изделий перед тем, как покрывать их лаком или краской;

- обработка стен для придания им особой шероховатости;

- создание так называемого эффекта «состаривания» (актуально в процессе обработки мебели и декоративных предметов интерьера: например, шкатулок или рамок);

- шлифовка автомобильных деталей.

Преимущества и типы пескоструя

Пескоструй как оборудование имеет немало достоинств, среди которых можно выделить следующие:

- сглаживание, выравнивание поверхности;

- очистка труднодоступных мест и элементов;

- высокая производительность;

- качественная подготовка поверхности перед нанесением краски, лака или защитного покрытия.

Существует несколько видов пескоструйных аппаратов, два из которых обычно используют для очищения поверхности. К ним относятся пескоструй закрытого типа и открытого типа. Закрытый является, по сути, пескоструйной камерой. Открытый тип – мобильный, преимущественно используется в работе с наружными объектами.

Пескоструй также может быть инжекторного, напорного типа либо вакуумного. Различаются они между собой способом подачи абразивных частиц для очищения поверхности.

Обзор видов

В целом существует 3 вида абразивной очистки металлических поверхностей, которые имеют определённые оценочные границы между собой: лёгкий, средний и глубокий. Рассмотрим краткую характеристику каждого вида.

Легкий

К лёгкому виду очистки металла относят удаление видимых загрязнений, ржавчины, а также отслоившейся старой краски и окалины. При осмотре поверхность выглядит довольно чистой. Никаких загрязнений быть не должно. Следы ржавчины могут присутствовать. Для этого вида очистки применяют в основном песок либо пластмассовую дробь при давлении смеси не более 4 кгс/см2. Обработку производят за один проход. Такой способ сравним с ручной очисткой при помощи металлической щётки.

Средний

При средней очистке добиваются более тщательной обработки металлической поверхности за счёт увеличения давления воздушно-абразивной смеси (до 8 кгс/см2). Средний вид обработки может считаться таковым, если на поверхности металла после прохода пескоструйного сопла остаётся следов коррозии всего лишь около 10% от всей площади. Возможно незначительное наличие окалины.

Глубокий

После глубокой очистки не должно оставаться никаких загрязнений, окалин, следов ржавчины. По сути, металлическая поверхность должна стать идеально чистой и ровной, практически вычищенной добела. Здесь давление смеси воздуха и абразивного материала достигает 12 кгс/см2. Расход кварцевого песка при этом способе увеличивается в разы.

По использованию рабочего материала в смеси различают два основных вида очистки:

- воздушно-абразивная;

- гидропескоструйная.

При первом используется сжатый воздух, перемешивающийся с различным абразивным материалом (не только с песком). Во втором рабочим компонентом является вода под давлением, в которую подмешиваются частички песка (чаще всего), бусинки стекла и мелкорубленый пластик.

Гидропескоструйная очистка отличается более мягким воздействием и более тщательной очисткой поверхности. Нередко этим способом можно вымыть даже масляные загрязнения.

Преимущества гидропескоструйной обработки

Пескоструйной обработкой заменяют трудоемкий процесс снятия грязи и остатков покрытия, удаления окали. Гидропескоструйная обработка имеет преимущества перед традиционным способом обработки поверхности с применением сжатого воздуха:

- отсутствие пыли, вредной для человека;

- поверхность получается с небольшой шероховатостью, увеличивающей адгезию;

- щадящая обработка;

- сокращается расход абразива;

- очистка камня, кирпичной кладки, мягких металлов;

- регулируется интенсивность очистки;

- вымываются остатки каустической соды и других моющих материалов;

- работа в труднодоступных местах.

С водой песок снимает грязь, ржавчину, старое декоративное покрытие с металлических, керамических и каменных поверхностей. Крупицы песка выбивают грязь, создавая матовую поверхность. На нее хорошо ложится грунтовка и краска. Полировка производится быстро, с минимальными затратами сил. На обработанных гидропескоструйной образцах исследуют макроструктуру сплавов, без длительной шлифовки начинают травление.

Смоченные водой частички песка тяжелее сухих. Они с большим усилием ударяют по поверхности, производя активную очистку. В результате сокращается до 4 раз расход абразивного материала.

При обработке вода растворяет и вымывает остатки моющих веществ, оставшихся в микротрещинах после предыдущего мытья деталей. Особенно вредное воздействие оказывает на металлы и камень акустическая сода. При сухой пескоструйке она забивается глубже в трещины и постепенно разрушает материал.

К недостаткам следует отнести разбрызгивание воды, лужи на полу. Нельзя обрабатывать гигроскопичные материалы.

Важно!

Давление воды регулируется 2-7 кг/см кв. необходимо одевать специальный костюм и соблюдать технику безопасности, чтобы не получить серьезную травму.

Обзор видов

Пескоструйная обработка стекла бывает разной:

- матовое изображение на прозрачном фоне (закрашивание лишь эскиза);

- матовый фон с прозрачным рисунком (обработка большей части стекла);

- пескоструй под бронзу (использование темного тонированного материала коричневатого оттенка);

- матирование разной плотности (обработка элементов под разным давлением);

- «парящий» эффект рисунка на зеркале;

- прием обработки пескоструем с внутренней стороны стекла;

- объемная художественная резка (глубокое нанесение 3D-рисунка по методике поочередного распыления на матовую поверхность нескольких слоев узора).

Матирование – самая простая техника, позволяющая добиться плоских рисунков с четко выделенными границами. Если матирование многослойное, его называют художественным. В этом случае переходы фактур, тонов и цветов более выраженные. Такие изображения более четкие и натуралистичные.

Художественное поэтапное матирование занимает больше времени, к нему прибегают при обработке стекла разной толщины (от 6 мм). В ходе его выполнения пользуются не только пленочными, но и металлическими шаблонами. При этом шаблоны из металла отличаются простотой орнамента. Пленочные аналоги используют для создания сложных рисунков.

Цветное тонирование позволяет получить любой оттенок стеклянной поверхности. Оно отличается нанесением пескоструя на внутреннюю сторону стекла. Лицевая остается гладкой и ровной, что упрощает уход. В целях увеличения срока службы на внутреннюю сторону наносят защитную пленку. Амальгама подразумевает нанесение узора на внутреннюю сторону стекла.

Цветная обработка стекла по пескоструйной технологии предполагает создание цветного рисунка (например, витража, ромбов), либо узора, светящегося в темноте. Методика пескоструйной печати применяется в изготовлении композиций с бархатной текстурой. Резка либо гравировка используется для формирования детализированной прорисовки.

Пескоструйная техника позволяет нанести узор зимнего орнамента. В этом случае применяется технология создания обледеневшего узора (эффекта мороза). Для этого в работе используют гомогенную смесь.

Назначение устройства

Пескоструйный аппарат

Назначением пескоструйного аппарата является абразивная обработка материалов. Разберем в подробностях все варианты использования:

- Обработка металла. На производстве часто в процессе доставки металла, последний покрывается ржавчиной. Это допустимо для сырья, но не для готового продукта. Пескоструйный аппарат хорошо стирает с поверхности металла любые загрязнения и ржавчину любой глубины. После обработки на предмет хорошо ложится краска.

- Обработка стекла. Песком на стекло наносится матовый слой шероховатостей, который делает его непрозрачным. Так же можно использовать пескоструйный аппарат для нанесения разного рода рисунков.

- Бытовое использование. Помимо всего прочего, пескоструйные аппараты малых мощностей часто используют для отчистки посуды.

- Обработка камня. Перед покраской с поверхности нужно удалить предыдущий слой. Благодаря пескоструйному аппарату сделать это можно быстро, сразу подготовив поверхность к будущей покраске.

Костюм для работы с пескоструйным аппаратом

Нужно обратить отдельное внимание, что при обработке песок удаляет верхнюю часть материала, причем делает это обрывочно, оставляя поверхность шероховатой. На такие микронеровности хорошо ложится краска

Поэтому пескоструйная обработка совмещает в себе удаление предыдущего слоя краски и подготовку поверхности к новой обработке.

Вариант пескоструйного аппарата из огнетушителя

Схема аппарата из огнетушителя аналогична устройству, собранному своими руками из баллона.

Для герметизации верха огнетушителя на токарном оборудовании следует заранее изготовить заглушку. На нее надевается уплотняющее резиновое кольцо, деталь вкручивается в верхнюю горловину противопожарного прибора. Имеющееся отверстие предназначено для засыпания песка.

На следующем этапе изготовления пескоструйного аппарата своими руками просверливаются отверстия: на корпусе недалеко от верха и в днище. Места предварительно очищаются от заводской краски, в отверстия ввариваются по сгону. К нижней части огнетушителя привариваются ножки, для изготовления которых можно использовать круглый пруток или арматуру.

Для облегчения закручивания и откручивания к заглушке приваривается вороток. После сборки и установки системы фитингов изготовленный пескоструй готов к использованию.

Оборудование для пескоструйной обработки

Пескоструйная обработка металла проводится с помощью специальных аппаратов, которые состоят из нескольких частей:

- Компрессор — элемент пескоструйного аппарата, который нагнетает рабочее давление. Чем прочнее обрабатываемый материал, тем мощнее нужен компрессор.

- Емкость для смешивания абразива с воздухом. Имеет входное (для воздуха) и выходное отверстие (для вывода готовой смеси).

- Сопло — через него взвесь подаётся на рабочую поверхность. Лучше выполнять обработку металла с помощью вольфрамовых и керамические элементов.

Выделяется несколько видов установок для очистки материалов от коррозии. Это могут быть стационарные и переносные модели. К первым относятся камеры для пескоструйной обработки. Это закрытые конструкции, которые позволяют очищать детали определённого размера, используя абразив повторно. Однако к главным минусам камер относится ограничение на размер обрабатываемых заготовок.

Сопло для пескоструя

Как выбрать водяной аппарат?

При выборе модели гидропескоструйного аппарата следует определиться с размерами обрабатываемых деталей и видом оборудования:

- стационарная камера;

- передвижная установка.

Для очистки деталей перед их покрытием краской и другими материала, очистка от окалины и грязи, проводится в камерах. Их габариты определяются размерами заготовок.

Строителям очищать фасады, трубопроводы нужны передвижные агрегаты с водяными баками. Аналогично обрабатывают крупные металлоконструкции. От мощности и размера конуса форсунки зависит, какую площадь за единицу времени можно обработать.

Виды

На сегодняшний день существует несколько разновидностей пескоструйных пистолетов. Например, на рынке можно найти электрический пневмопистолет, портативное устройство и многие другие модели.

По способу выброса смеси

По способу выброса абразивной смеси пистолеты могут быть точечными (то есть песок направляется из сопла по прямой линии в конкретную точку), а могут обладать широким диапазоном действия. Зачастую первые варианты устройств считаются более эффективными.

По варианту подачи абразива

В зависимости от подачи абразивного материала устройства могут быть:

с бачком (такой пистолет по своим характеристикам похож на краскопульт);

Рекомендации по выбору

На выбор материала для пескоструйного аппарата будет влиять тип поверхности, его состояние и другие характеристики:

- Толщина слоя покрытия, которые планируется удалить, прочность поверхности. Для прочных элементов абразивы невысокой твердости не подойдут, поскольку их обработка не даст желаемых результатов;

- Для более твердых предметов следует подбирать наиболее твердый абразив, а для мягких элементов менее твердый;

- Чтобы получить минимальное количество вмятин и сколов, лучше использовать абразивы мелкой фракции;

- Твердое сырье для обработки с острыми краями сможет выполнить процесс с более высокой скоростью, чем абразив округлой формы;

- Если планируется обработать поверхность один раз, тогда можно выбрать недорогой вариант в виде кварцевого песка либо купершлака.

В качестве абразивного материала также используется гранулированный пластик, стеклодробь, стеклянные шарики. Любой вид абразива для пескоструйного аппарата обладает своими свойствами, поэтому остается только сделать правильный выбор, учитывая проведение работ.

Тест абразивов пескоструй электрокорунд VS песок

Как он работает?

Вначале немного о том, как устроен аппарат. По конструкции пескоструй сделан из следующих составляющих:

- накопительный ресивер;

- компрессор для воздуха;

- ёмкость с абразивными элементами;

- распылительный пистолет;

- устройства по автоматике и контролю;

- шланги соединительные.

Чаще всего мощность и продуктивность аппарата зависит не от компрессора, а от размера внутреннего сопротивления, максимального давления и длины действующих шлангов. Принцип работы агрегата зависит от вида пескоструя и может немного отличаться, но в основе их работы находится: компрессор, создающий напор воздуха, который нагнетается в камеру ресивера.

После появления соответствующего давления воздушный поток подаётся на пистолет, вскоре создаётся разрежение, которое затягивает абразивные частицы и подаёт их с большой скоростью на обрабатываемое изделие.