Шлифование металла

Что такое шлифование металла? Под этой технологией подразумевается его обработка с применением абразивного материала. Данный процесс проводится с использованием особой техники и призван изменить текстуру поверхности, а также другие ее характеристики. Шлифование применяют к внешней и внутренней части металла (плоской или в форме цилиндра).

Характеристики металлической обработки:

- шлифование – это заключительный этап обработки металла, который проводится для создания шероховатостей;

- технология не подходит для кардинального изменения габаритов изделия;

- получить необходимую степень шероховатости с использованием современного оборудования можно после обработки заготовки под воздействием высокой температуры.

В процессе шлифования металла учитывается ряд особенностей:

- глубина резания;

- возможность поперечной подачи;

- скорость перемещения изделия;

- скорость круга (зависит от характеристик оборудования и внешнего диаметра).

Полировка металла в домашних условиях

Многие из домашних мастеров сталкиваются с необходимостью очистки металлических изделий. Это может быть какой-то инструмент (молоток, гаечный ключ), дверные ручки, навесные замки и прочее-прочее. Чтобы сделать изделие эстетичным и красивым, металлические поверхности рекомендуется подвергнуть полировке.

Процесс полировки состоит из следующих этапов:

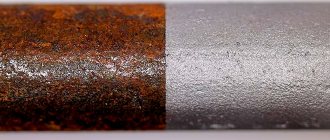

- Чистка ржавчины и прочих поверхностных загрязнений

- Грубая механическая обработка

- Получистовая механическая обработка

- Полирование

Как понятно, перед непосредственной полировкой металлоизделие нужно подготовить. Обычно на подготовительную часть припадает около 70% работы. То есть сама полировка является не самой длительной и трудоемкой задачей.

В домашних условиях принято использовать механический вид полировки. Если не учитывать подготовительные работы, полировка проводится мягким материалом (войлок, вспененный ПВХ), с применением специальной пасты.

Одной из самых известных разновидностей полировальных паст является паста ГОИ.

Существует 4 сорта данной пасты, которые различаются оттенком, от светло-зеленого до черно-зеленого. Каждый из сортов пасты ГОИ обеспечивает определенную степень чистоты полировки.

Как убрать коррозию и старую краску

- Первичная подготовка – на данном этапе проводится устранение окислов, следов старой краски и прочих поверхностных загрязнений. Для этой цели принято использовать специальную чистящую химию.

Существуют универсальные жидкости для поддержания чистоты и порядка на кухне или в ванной. Многие средства являются весьма агрессивными, что позволяет им без особых усилий разъедать ржавчину, старую краску и оксидную пленку.

Если под рукой нет такого средства, то мастера выручит щетка с металлическим ворсом. Но можно прибегнуть и к болгарке со специальной насадкой для первичной обработки металлопроката.

Выравнивание поверхностей

- Грубая механическая обработка – на этом этапе проводится восстановление правильной геометрии на гранях и контактных поверхностях.

Если говорить о молотке, то этот инструмент может нуждаться в выравнивании границы ударного пятака.

Для грубой механической обработки обычно применяется набор напильников по металлу. Напильники можно заменить или дополнить УШМ со специальной насадкой для грудой шлифовки.

Получистовое и чистовое шлифование

- Получистовая механическая обработка – этот этап вплотную подводит к процессу финишной полировки. В ходе шлифования устраняется большая часть неровностей.

Для шлифования используется наждачная бумага. Степень чистоты шлифования определяется классом наждака. Если для грубой шлифовки подходит наждачная бумага Р100-200 то получистовое шлифование требует наждак класса Р400-Р600.

Если говорить за чистовую шлифовку, которая частично переходит в полирование, для этой цели используется наждак Р1000—1200.

Класс наждачной бумаги зависит от размера зерен абразива. Грубый наждак Р100 имеет размер зерен на уровне 125-160 (мкм). Наждачная бумага для более чистого шлифования Р400 имеет размер абразива в пределах 28-40 (мкм).

Наждачная бумага для тонкой работы Р1000 имеет зернистость 14-20 (мкм).

Финишное полирование

- Тонкая финишная полировка – финальный этап обработки металлоизделий.

Для финишного выравнивания поверхностного слоя металлоизделия требуется воздействие абразива с размером зернистости в пределах 1 – 0,01 (мкм). Для столь тонкой обработки нужна полировальная паста, которую следует предварительно нанести на войлочный (шерстяной или ПВХ) полировальный круг.

Для финишной полировки выпускаются специальные круги, которые уже пропитаны мелкоабразивной пастой.

Для полировки следует использовать электроинструмент. Если мастеру часто приходится заниматься полированием, есть смысл обзавестись полировальным станком. Это оборудование очень похоже на заточной станок. Существуют даже специальные полировальные круги, которые пригодны для использования на заточном станке.

Для процесса полировки характерны высокие обороты шпинделя, не менее 800-1000 (об/мин).

В результате финишного полирования металлоизделие обретает заметный издалека зеркальный блеск.

Основные виды шлифования

Шлифование металла производится различными методами. Технологии различаются между собой способом вращения (круга или заготовки), скоростью движения, а также стороной, которой работает шлифовщик (торцом, плоскостью) и другими факторами. Основные виды шлифования:

- круглое;

- шлифование внутренних поверхностей;

- зубошлифование;

- бесцентровое;

- плоское.

Методы шлифования также подразделяются по типу материала, используемого при обработке. Для перевода процесса в автоматический режим применяют специальные станки или встроенный блок ЧПУ, который снижает трудовые затраты и обеспечивает высокое качество изделий.

Круглое наружное шлифование

Круглое шлифование – это наиболее популярный метод. Оно бывает не только наружное, но и внутреннее. Круглый метод осуществляется за счет синхронного вращения круга и металлической детали. Наружное шлифование обеспечивает режущий эффект, а внутреннее – равномерную работу.

Среди особенностей круглого шлифования выделяют:

- абразивный круг является расходным материалом, он вращается вокруг собственной оси;

- металлическая деталь вращается синхронно с кругом (это повышает эффективность процесса);

- осуществляется как продольная, так и поперечная подача (за счет них изменяется глубина врезания и обеспечивается обработка по всей длине).

Данная технология подходит для обработки изделий цилиндрической формы, так как при соприкосновении круга с изделием в форме цилиндра, обеспечивается обработка всей поверхности.

Внутреннее шлифование

Внутреннее шлифование похоже на круглое, но отличается тем, что абразивный круг располагается внутри металлической заготовки. Отличительные особенности технологии:

- может осуществляться продольная и поперечная подача;

- основное вращение обеспечивает абразивный круг.

Для повышения эффективности проводимого метода используют охлаждающую жидкость. Ее подают в зону резания.

Зубошлифование

Зубошлифование – это процесс, который осуществляется при помощи зубчатых колес. Отсюда и такое название. Сложность метода заключается в том, что приходится использовать технологическое оснащение для шлифовки. Отличительные особенности зубошлифования:

- для работы используются специальные станки;

- круг подстраивается под размер эвольвенты зуба;

- зубчатый венец подвергается обработке.

Поверхность зуба подвергается закалке, ввиду чего процесс механической обработки заготовки может усложниться.

Бесцентровое шлифование

Бесцентровое шлифование отличается тем, что металлическая деталь не закреплена. Заготовка размещается между двумя шлифовальными кругами, которые вращаются. В центре расположен нож из нержавеющей стали, который исключает вероятность смещения изделия или того, что его немного заклинит.

Так как метод предполагает использование сразу двух шлифовальных кругов, процесс происходит значительно быстрее. Бесцентровое шлифование осуществляется при помощи специальных станков.

Данная технология возможна только в производственных цехах, а не в домашних условиях.

Шлифование плоских поверхностей

Плоское шлифование – это одна из самых простых технологий, так как она осуществляется только за счет движения абразивных насадок, без вращения других элементов. Данный способ используется для изготовления прессов и других плоских изделий. Проводимая технология имеет свои особенности:

- металлическая заготовка размещается на специальном столе и надежно крепится на нем механически или при помощи магнита;

- заготовка крепится на электромагнитном столе либо при помощи станочных приспособлений;

- основное движение берут на себя абразивные насадки.

За счет данной технологии можно провести шлифование самых сложных форм. В процессе работы для повышения эффективности можно залить охлаждающую жидкость в место контакта инструмента и металлического изделия.

Другие методы шлифования металла

Существуют также и другие, менее распространенные методы обработки металла:

- Обдирочное – стирание верхнего слоя, если он был поврежден в ходе эксплуатации. После него необходимо использовать еще один метод шлифования.

- Профильное – наиболее трудная технология, которая подразумевает работу с кривой или ломаной линией. Это общее название для зубошлифования, резьбошлифования и шлицешлифования.

- Финишное – шлифование, которое используют для достижения блеска и эффекта полировки. Данная технология удаляет царапины и разводы с поверхности изделия.

Какие методы полировки металла существуют

Убрать шероховатость и получить зеркально гладкую поверхность металла можно различными способами. Существуют следующие методы полировки:

- Абразивный (механический)

- Химический

- Электролитический

- Ионно-плазменный

Разумеется, у основных методов полировки есть свои подтипы, которые соответствуют определенной специфике металлообработки.

- Механическая полировка – наиболее распространенный метод металлообработки. Для механического воздействия на заготовку используется мелкообразивный инструмент или вещество (паста).

Механическая полировка делится на следующие подвиды:

- Ручная полировка

- Машинная полировка

При ручной механической полировке используется ручной инструмент и приспособления. Но допустимо применение и ручного электроинструмента: УШМ, болгарка или гровер с набором специальных головок для полировки.

Машинная полировка предполагает использование специального станка для полирования. Такое оборудование часто имеет высокую степень автоматизации. Если ручная полировка больше подходит для единичного производства или ремонта, то машинная полировка используется в ходе серийного и массового производства.

Нередко механическая полировка использует гидроабразивную технологию. Как и в случае с машинной обработкой, гидроабразивная полировка обычно осуществляется в рамках крупносерийного или массового производства.

Как полировать при помощи химических растворов.

- Химическая полировка предполагает использование кислотных растворов. В ходе полирования металла кислотой происходит растворение верхнего слоя. Это позволяет выровнять микронеровности и сделать поверхность блестящей.

Дополнительно в процессе химической полировки происходит пассивирование оксидной пленки, что существенно замедляет процесс коррозии.

Для химической полировки металла используется раствор из серной, соляной и азотной кислот. В некоторых случаях добавляются хлорид натрия и соли различных металлов.

Химическую полировку рационально использовать лишь в рамках крупносерийного и массового производства.

- В процессе химической полировки может использоваться гальваническая пара. Данный процесс называют электролитической полировкой. Наличие электрического тока дает возможность значительно ускорить процесс полировки и повысить качество конечного результата.

В качестве электролита может выступать не только кислота, а еще и щелочи и даже солевые растворы.

Данную технологию используют как для полировки, так и травления металла.

Какие еще виды полировки существуют.

- Ионно-плазменная полировка – данная технология позволяет снимать верхний слой металла благодаря направленному воздействию ионов и плазмы.

Ионно-плазменная полировка используется при производстве компонентов для микрочипов.

Обработка деталей перед шлифовкой

Шлифование металла – это заключительный этап обработки, и он требует предварительной подготовки. Перед процессом необходимо обработать металлические детали в несколько этапов:

- Черновое точение заготовки. На первом этапе заготовке придают необходимую форму и размеры с учетом припуска.

- Чистовое точение металла. Заготовку обрабатывают до необходимых размеров.

- Фрезерование. Данная технология подразумевает снятие заготовки механическим способом. Фрезерование чаще всего осуществляется с деталями корпуса и шестернями.

- Обработка металла под воздействием высокой температуры. Закалка заготовки производится для того, чтобы значительно повысить твердость и прочность поверхности. Благодаря отжигу и отпуску снижается хрупкость изделия. В некоторых случаях в процессе термической обработки в поверхностный слой наносят определенные химические вещества.

Череповецкий завод металлоконструкций работает для вас более 55 лет. Мы проектируем изделия, затем изготавливаем их в собственных цехах и доставляем по всей России. Для заказа звоните по телефону 8 или закажите звонок на сайте.

Область применения

Металлические детали небольших размеров используются на предприятиях, занимающихся производством:

- легковых и грузовых автомобилей,

- сельхозтехники,

- моторов и трансмиссий,

- нефтегазового оборудования,

- гидравлики,

- медицинского оборудования.

Существуют металлообрабатывающие предприятия, изготавливающие различные детали на заказ, оказывающие услуги по их обработке и доработке. В быту шлифовка и полировка требуется во время ремонта автомобилей и при проведении строительных работ.