Ролики резьбонакатные для метрической резьбы

Ролики станочные резьбонакатные ГОСТ 9539

Накатывание резьбы роликами – самый универсальный и точный способ накатывания, характеризующийся наиболее широкими технологическими возможностями при изготовлении резьбы различных диаметров, длины и точности.

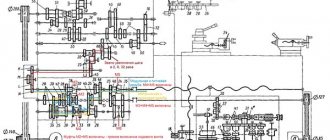

В зависимости от характера подачи инструмента различают три разновидности этого способа: 1) с радиальной подачей роликов (рис. 1) Стандарт: ГОСТ 9539-72; 2) с тангенциальной подачей заготовки (рис. 2); 3) с осевой подачей заготовки (рис. 3).

1. Процесс накатывания профиля на цилиндрических поверхностях заготовок выполняется обкатыванием профиля, нанесенного на цилиндрических роликах по поверхности заготовок, при принудительном вращении обоих роликов и радиальном перемещении одного ролика под действием усилия, развиваемого гидроприводом подач.

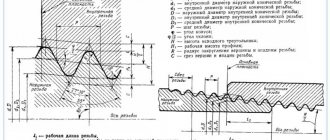

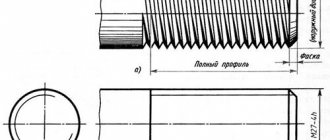

Цилиндрические ролики резьбонакатные по ГОСТ 9539-72 (рис. 1) применяются для накатывания с радиальной подачей метрической резьбы диаметром 3-68 мм с шагом 0,5-6,0 мм и изготовляются двух точностей: 1-й повышенной и 2-й нормальной, с диаметрами посадочного отверстия 45, 54, 63 или 80 мм.

Заготовка (пруток), установленная между роликами на ножевую опору или в центрах специального устройства, будет вращаться в результате действия сил трения, возникающих при соприкосновении роликов с заготовкой и возрастающих по мере внедрения профиля роликов в заготовку и образования на ней профиля, негативного профилю на роликах.

Профиль резьбы роликов обычно шлифованный, однако на практике используют ролики с накатанным профилем для резьбы с полем допуска 8g. Основные размеры роликов определяют расчетным путем с учетом диаметра, шага, длины и степени точности накатываемой резьбы, а также паспортных данных накатного станка. Одним из основных условий правильной работы является соответствие углов подъема винтовой линии на роликах и на резьбе. Для обеспечения одинакового угла подъема резьбу на роликах делают многозаходной.

Резьбонакатные ролики данного вида бывают двух видов исполнения резьбы: Исполнение №1 (округление профиля резьбы в пределах от 0,144Р до 0,12Р) и Исполнение №2 с трапециевидной резьбой. Так же резьбонакатные ролики с радиальной подачей маркируют:

- RH (стандарт) – ролики для накатки правой резьбы (при этом на самих роликах резьба левозаходная);

- LH– ролики для накатки левой резьбы (при этом на самих роликах резьба правозаходная);

2. Накатывание с тангенциальной подачей заготовки характеризуется более высокой производительностью, чем накатывание с радиальной подачей. При работе у роликов сохраняется постоянное межцентровое расстояние. Различают следующие схемы накатывания резьбы роликами с тангенциальной подачей: а) двумя затылованными роликами; б) двумя парами затылованных роликов; в) двумя затылованными роликами в центрах г) двумя цилиндрическими роликами с разными окружными скоростями.

При накатывании резьбы двумя затылованными роликами за каждый оборот ролика накатывается одна или несколько заготовок в зависимости от числа выемок на затылованном инструменте. Затылованные ролики отличаются от цилиндрических наличием заборной, калибрующей и сбрасывающей частей, а также одной или несколькими выемками для загрузки и удаления заготовок. Накатывание резьбы затылованными роликами может производится как на 2-хроликовых резьбонакатных полуавтоматах для накатывания резьбы с радиальной подачей, так и на более простых по конструкции специальных установках с фиксированным положением шпинделей.

В связи со сложностью конструкции стоимость затылованных роликов значительно выше, чем цилиндрических. Применение двух пар роликов позволяет накатывать резьбу на двух заготовках или двух концах одной заготовки.

Производительное накатывание резьбы двумя круглыми роликами с тангенциальной подачей заготовки может осуществляться с разными окружными скоростями по двум схемам. При одинаковых диаметрах роликов это достигается различными частотами их вращения, а при одинаковой частоте вращения роликов — различными их диаметрами. Недостатком данного способа является невысокое качество накатываемой резьбы.

3. Накатывание методом осевой подачи применяется при обработке длинной резьбы (свыше 250 мм), которая не может быть получена методом продольной подачи. Применяемые при этом методе ролики имеют угол подъема винтовой линии, отличающийся (в большую или меньшую сторону) от угла подъема винтовой линии накатываемой резьбы, Поэтому заготовка в процессе накатывания получает перемещение вдоль своей оси. Скорость осевого перемещения заготовки зависит от конструкции роликов, их диаметра, а также частоты вращения роликов. Диапазон резьбы, накатываемой методом осевой подачи: диаметр до 200 мм, шаг резьбы до 16 мм, длина резьбы 2000 мм и выше. Область применения накатывания с осевой подачей – все детали с длиной резьбы выше 200 мм. Примером являются резьбовые шпильки с метрическим и трапецеидальным профилем, ходовые винты металлорежущих станков, ходовые винты затворов и кранов в арматурной промышленности.

Накатывание резьбы резьбонакатными роликами с осевой подачей заготовки рекомендуется для изготовления деталей с длинной резьбой напроход. При накатывания роликами с винтовой резьбой и перекрещивающимися осями осевая подача осуществляется за счет осевой составляющей силы накатывания, возникающей при перекрещивающемся расположении осей роликов. Скорость осевой подачи достигает 9000 мм/мин. Для этого способа характерно накапливание погрешности шага порядка 10 мкм на 100 мм длины.

На рис. а) представлена схема накатывания, при которой движение осевой подачи заготовок осуществляется благодаря осевой составляющей силы, возникающей при работе роликами с параллельно расположенными осями, у которых винтовая линия наклонена под углом, большим угла наклона накатываемой резьбы. Недостатком данной схемы является проскальзывание витков роликов и заготовки, приводящее к снижению стойкости инструмента.

Схема накатывания роликами с кольцевой резьбой и осями, перекрещивающимися под углом, соответствующим углу подъема накатываемой резьбы, приведена на рис. б). Одним комплектом роликов возможно накатывание как правой, так и левой резьбы различного диаметра путем изменения угла и направления наклона поворотных шпинделей роликов.

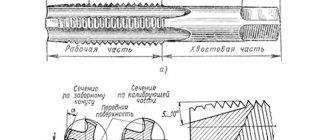

Конструкция роликов для накатывания резьбы с осевой подачей отличается от конструкции обычных круглых роликов наличием калибрующей и заборной частей. Диаметр роликов не оказывает существенного влияния на накатывание и выбирается так же, как диаметр обычных цилиндрических роликов. Ролики могут быть с кольцевой или винтовой нарезкой в зависимости от схемы накатывания.

Резьбонакатные профиленакатные ролики изготавливаются из холодноштамповых сталей Х6ВФ, Х12М, Х12Ф1, 6Х6В3МФС, К110.

Накатывание резьбы роликами осуществляется на 2-х или 3-хроликовых резьбонакатных полуавтоматах. Профиленакатные полуавтоматы являются универсальными машинами и предназначены для холодного накатывания точных метрических, трапецеидальных и других типов резьб, червяков, профилей на ходовых винтах, рифлений, мелкомодульных косозубых колес, а также для правки и калибровки цилиндрических и сферических тел.

Рекомендуемые скорости накатывания резьбы двумя роликами составляют:

- для заготовок из материала с пределом прочности менее 500 мПа 60-90 м/мин;

- для заготовок из материала с пределом прочности 500-700 мПа 30-50 м/мин;

- для заготовок из материала с пределом прочности более 700 мПа 15-25 м/мин.

Круглые резьбовые накатные ролики

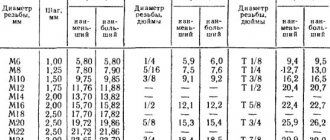

Круглые резьбовые накатные ролики весьма различаются по конструкции, расположению профиля резьбы и схеме работы. Ролик (рис. 24) представляет собой цилиндрическое тело с винтовой или кольцевой резьбой на поверхности цилиндра. В работе одновременно может участвовать один—три и более роликов.

Рис. 24. Круглый резьбовой накатный ролик

Процесс формирования резьбы на заготовке можно осуществлять при радиальной, тангенциальной, осевой или комбинированной подачах накатного ролика. Схемы накатывания резьбы роликами по различным методам приведены на рис. 25.

Рис. 25. Схемы накатывания резьбы роликами: а — при радиальной подаче: б, в, г — при тангенциальной подаче

Накатывание резьбы роликами, имеющими винтовую нарезку, при радиальной подаче (рис. 25, а) можно производить одним, двумя, тремя и более роликами. Соответственно ролики в накатной головке устанавливают со смещением по оси на 1/2, 1/3 шага и т. д. Направление витков на ролике противоположно направлению резьбы на заготовке. Профиль резьбы при накатывании роликами формируется постепенно, путем вдавливания битов ролика на полную глубину за несколько оборотов заготовки. Число этих оборотов определяется глубиной накатываемой резьбы и величиной радиальной подачи, которую в свою очередь назначают в зависимости от материала обрабатываемой заготовки и ее формы. Таким способом можно накатывать резьбу даже на тонкостенных заготовках, так как есть возможность изменением подачи влиять на силы, возникающие при накатывании резьбы. Ширина ролика перекрывает длину накатываемой резьбы. Заготовка в осевом направлении не перемещается. Оси заготовки и роликов параллельны, а так как диаметр ролика больше диаметра накатываемой резьбы, то для того чтобы угол подъема накатываемой резьбы и резьбы на ролике были одинаковыми, ролик должен иметь многозаходную резьбу. Число заходов i резьбы ролика определяют из соотношения де Dcp. рол — средний диаметр ролика, мм; dcp — средний диаметр накатываемой резьбы, мм.

Тангенциальная подача при накатывании резьбы роликами получается различными способами. Для этого используют, например, разность окружных скоростей на наружной поверхности роликов. Двум роликам (рис. 25, б) одинакового диаметра сообщают разную частоту вращения n1 и n2, или двум роликам разного диаметра (рис. 25, в) сообщают одинаковую частоту вращения n. Ролики вращаются в одну сторону, заготовка захватывается роликами, приводится во вращение и постепенно самостоятельно перемещается вниз. Профиль резьбы при этом формируется постепенно. Расстояние между осями роликов в процессе накатывания резьбы сохраняется постоянным. Ролики имеют многозаходную винтовую нарезку, число заходов должно быть кратным диаметру накатываемой резьбы и определяют по ранее приведенной формуле.

Тангенциальную подачу при накатывании резьбы можно также осуществить за счет специальной конструкции роликов. Эти ролики (рис. 25, г) имеют выемки для размещения и последующего удаления заготовки, а на остальном винтовом резьбовом участке заборную, калибрующую и сбрасывающую части. Калибрующая и сбрасывающая части имеют полный профиль резьбы, а заборная часть срезана по архимедовой спирали и напоминает своим профилем резьбу на заборной части плоской плашки, изображенной на рис. 22, в. Ролики одинакового диаметра вращаются в одном направлении, заготовка поступает в выемку, захватывается роликами, приводится во вращение, и на ней постепенно выдавливается резьба. Цикл обработки завершается за один оборот роликов. Резьба у роликов многозаходная, число заходов кратно диаметру накатываемой резьбы.

Для накатывания длинных резьб заготовку или ролики необходимо перемещать вдоль оси заготовки. Ролики при этом могут быть с кольцевой или винтовой нарезкой. Осевое перемещение заготовки относительно роликов обеспечивается соответствующей установкой накатных роликов к оси заготовки. Так, например, при накатывании резьбы двумя роликами с кольцевой нарезкой их оси должны быть развернуты на угол подъема накатываемой резьбы, как показано на рис. 25, а. При применении роликов с винтовой нарезкой, угол подъема которой λрол отличается от угла подъема накатываемой резьбы λ (λрол может быть больше или меньше λ), угол разворота роликов относительно оси заготовки будет равен разности λрол — λ. Скорость осевой подачи σоc определяют по формуле , где σокр — окружная скорость ролика.

Рис. 26. Схема накатывания длинных резьб роликами: а — с кольцевой нарезкой; б — с винтовой нарезкой

Ролики имеют заборный конус и калибрующую часть. Заборный конус позволяет распределить нагрузку при накатывании резьбы на несколько витков ролика, вследствие чего профилирование резьбы осуществляется постепенно, что способствует повышению качества накатываемой резьбы.

Резьбонакатная, резьбонарезная головка ВНГН ВНГТ

Резьбонарезная (резьбонакатная) головка – устройства для нарезания различных резьб как внутренних, так и внешних. Резьбонарезные головки, основное их отличие от остального резьбонерезного инструмента – это высокая производительность и точность получаемой резьбы. В отличие от плашек и метчиков образующаяся резьба имеет высокое качество за один проход.

Резьбонарезные головки это современный и наиболее оптимальный способ нарезания резьбы в промышленных условиях. Данный метод получения резьбы имеет наибольшую эффективность по сравнению с другими. Резьбонарезная (резьбонакатная) головка, алгоритм ее работы заключается в винтовом перемещении инструмента относительно нарезаемой заготовки. За счет этих движений и образуется профиль резьбы.

Режущим (формообразующим) инструментов в головках служат гребенки, которые непосредственно и вступают в контакт с заготовкой. Применение гребенок обеспечивает простоту и удобство использования головок.

Резьбонарезные головки подразделяются на вращающиеся, которые используются на токарных автоматах и сверлильных станках. И невращающиеся, работающих на револьверных станках. Помимо этого головки различаются по расположению и конструкции резьбонакатных гребенок. Так, например круглые гребенки, как правило, используются для получения наружной резьбы. Плоские радиальные гребенки используют для внутренних резьб. Резьбонарезная головка имеет регулировку, поэтому можно получать различные диаметры резьбы.

Резьбонакатные головки, резьбонакатные ролики относят к резьбонакатному инструменту. При использовании резьбонакатного инструмента, получаемое качество резьбы и ее прочность выше, чем при нарезании резьбы это касается и ее точности.

В нашей компании вы можете приобрести, заказать под изготовление: головки резьбонакатные ВНГТ, ВНГН, ролики резьбонактаные к ВНГН, плашки резьбонактные НПТ. Весь этот резьбооразующий инструмент — высокого качаства и изготовлен согласно техническим требованиям и ГОСТам.

Подробнее

Резьбонакатная головка ВНГН используется для получения правой и левой резьбы метрической методом накатки с профилем резьбы согласно ГОСТ 9150-81. Поле допуска у получаемой резьбы 6g с шагом от 0,7 до 5 мм и диаметрами от 4 до 52 мм. Твердость материалов ( металлов) не более 200HB. Головки работают по принципу самозатягивания во вращающихся и не вращающихся режимах, как в токарных и сверлильных станках, так и в автоматах. Регулировка накатных роликов и раскрытие головки в конце рабочего цикла удобно в работе и не требует специальных навыков. Материал формообразующих роликов – сталь Х12, Х6ВФ Х12МФ по ГОСТ 5950-73, Твердость 58..62 HRC.

Резьбонакатная головка ВНГТ согласно ТУ, предназначены для накатывания наружной цилиндрической резьбы G 1/2 — G2 на водогазопроводных трубах ГОСТ 3262-75, стальных электросварных прямошовных по ГОСТ 10704-76 без предварительной проточки труб. Обеспечивая одновременное снятие заусенцев по внутреннему диаметру трубы , оставшихся после резки трубы.

Головки способны работать как во вращающихся, так и не вращающихся режимах на токарных, сверлильных и револьверных, станках. Конструкция предусматривает регулирование резьбонакатных роликов на диаметр накатываемой резьбы плюс автоматическое раскрытие головки после накатывания резьбы. В головках реализован принцип самозатягивания, обеспечивая получение цилиндрической трубной резьбы класса точности В. Материал накатных роликов — сталь марок Х12М, Х6ВФ, Х12Ф1, Х12МФ по ГОСТ 5950-73. Твердость роликов 58…61.

Головки резьбонарезные РНГВ используются для получения внутренних резьб, а именно метрической правой диаметром от 36 до 165мм, трубной цилиндрической G1 1/8…G4, в том числе резьбы на обсадных безнипельных трубах диаметром от 44 до 89мм и на обсадных и колонковых трубах ниппельного соединения диаметром от 44 до 146мм.

Головки изготавливаются 2-х видов тип №1 РНГВ — МК для короткой резьбы, тип №2 РНГВ-МД — для длинной резьбы.

могут работать во вращающемся и не вращающемся режиме на различных станках и автоматах по углеродистой и легированной стали, чугуну, цветным металлам. Конструктивное исполнение головок предусматривает регулирование резьбонарезных плашек на диаметр нарезаемой резьбы и автоматическое раскрытие головки после нарезания резьбы. В результате получается метрическая резьба 6-й степени точности и цилиндрической трубной резьбы класса точности В.

резьбонарезные гребенки 4-14А для

трубной резьбы 3/4″ по цене 11500 руб. без НДC за 1 комплект

Наименование

| Цена, руб. без НДС | Наименование | Цена, руб. безНДС | |

| Головки резьбонарезные | Кулачки к головкам | ||

| 1К-1КА-25 | 20500 | 1К — 1КА (А-Я) | 7000 |

| 2К-2КА-30 | 22500 | 2К — 2КА (А-Я) | 8800 |

| 3К-3КА-30 | 24300 | 3К — 3КА (Б-Я) | 9000 |

| 4К-4КА-45 | 29800 | 4К — 4КА (А-Я) | 9730 |

| 4К-4КА-70 | 29900 | 5К — 5КА (А-Я) | 11900 |

| 5К-5КА 45 | 34800 | Гребенки к головкам | |

| 5К-5КА-70 | 34900 | 1К-1КА | 6400 |

| Головки резьбонарезные РНГВ для внутрених резьб | 2К-2КА | 8500 | |

| 2МК,2МД | 30900 | 3К-3КА | 8800 |

| 3МК,3МД | 40900 | 4К-4КА | 9100 |

| 4МК,4МД | 57900 | 5К-5КА | 9730 |

| 5МК,5МД | 60600 | Гребенки для круглой, конической и трубной резьбы | |

| Головки резьбонакатные накатные | 2К 1/8″ | 6500 | |

| ВНГН 2М (d 4..7 мм) | 47500 | 2К 1/4″ | 6500 |

| ВНГН 3М (d 8..16 мм) | 52000 | ЗК 1/4″ | 7500 |

| ВНГН 4М (d 16..27 мм) | 89000 | 3К 1/2″ | 7500 |

| ВНГН-5АМ,5БМ (d 30..52 мм) | 116000 | 3К 3/8″ | 7700 |

| ВНГН 1М трап | 91500 | 4К 1″ | 8000 |

| ВНГН 2М,3М тр | 116000 | 4К 1 1/4″ | 8200 |

| ВНГН-4М трап | 116000 | 5К 1 1/2″ | 8300 |

| Ролики к резбонакатным головкам | 5К 2″ | 8500 | |

| ВНГН 2М (шаг 0,7..1 мм) | 3500 | Приспособления для промера гребенок | |

| ВНГН 3М (шаг 0,75..2 мм) | 7500 | 1К-2К | 16750 |

| ВНГН 4М (шаг 1..3 мм) | 8900 | 3К-3КА | 17570 |

| ВНГН-5АМ,5БМ (1,5..3 мм) | 10300 | 4К-4КА | 17900 |

| ВНГН 1-3М трап | 9700 | 5К-5КА | 22350 |

| ВНГН 4М трап | 9400 | Приспособления для затачивания гребенок | |

| Головки трубные ВНГТ | 1К-4КА | 16300 | |

| 1/2″ — 3/4″ | 83700 | 5К-5КА | 20100 |

| 1″ | 84950 | Винты | |

| 1 1/4″-1 1/2″ | 89650 | 1К-3КА | 350 |

| 2″ | 92700 | 4К-4КА | 350 |

| Ролики к головкам ВНГТ | 5К-5КА | 500 | |

| 1/2″ | 9500* | Звездочки | |

| 3/4″ | 9500* | 1К-2КА | 1300 |

| 1″ | 9200* | 3К | 1100 |

| 1 1/2″,1 1/4″ | 11820* | 4К | 1100 |

| 2″ | 12660* | 5К | 1200 |

* При заказе 2-х комплетов и более скидка 10%

Стойкость (ресурс) резьбонактных роликов составляет 1200-1500 метров резьбы

Срок службы резьбонактных головок составляет 5 лет работы с возможностью замены силовой части.

Комплект роликов к головке ВНГТ 3/4

| Наименование | Цена, руб. без НДС |

| Плашки НПТ | |

| 1/2-3/4 | 18760 |

| 1″ | 19100 |

| 1 1/4-1 1/2 | 20000 |

| 2″ | 21100 |

| Ролики к плашкам НПТ | |

| 1/2″ -3/4″ | 7500 |

| 1″ | 8200 |

| 1 1/4″ — 1 1/2″ | 8400 |

| 2″ | 9100 |

| Плашки НП | |

| НП-1 | 16750 |

| НП-2 | 17100 |

| НП-3 | 17500 |

| НП-4 | 18800 |

| Ролики к плашкам НП | |

| НП 1 | 3000 |

| НП 2 | 4300 |

| НП 3 | 5400 |

| НП 4 | 6000 |

| Плашки к головкам РНГВ-М | |

| 56*1,5 | 8500 |

| 60*2,0 | 8500 |

| 76*1,5 | 8500 |

Описание роликов к головкам ВНГТ

Ролики выполнены с кольцевой нарезкой витков. Материал роликов — сталь Х6ВФ и Х12М по ГОСТу 5950-73, Твердость 58..61 HRCэ.

| Резьба | Шаг резьбы, мм | D/d/H | Кол. роликов в комплекте, шт. |

| G ½” | 1.81 | 40/22/16 | 4 |

| G ¾” | 1.81 | 36/22/16 | 4 |

| G 1” | 2.31 | 29/16/16 | 6 |

| G 1 ¼” | 2.31 | 37,5/22/16 | 6 |

| G1 ½” | 2.31 | 32/22/16 | 6 |

| G 2” | 2.31 | 34/22/16 | 8 |

Предлагаем запасные части к резьбонакатным головкам ВНГН

Эксцентрик оси ВНГН-3М — 10 800р без ндс

Эксцентрик оси ВНГН-4М —

12 950р без ндс

Срок изготовления 10 раб. дней.

Головка резьбонарезная ВНГН на токарном станке, пример работы смотрите на видео