МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION (ISC)

| МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ | ГОСТ 24997-2004 (ИСО 1502:1996) |

КАЛИБРЫ ДЛЯ МЕТРИЧЕСКОЙ РЕЗЬБЫ

Допуски

ISO 1502:1996

ISO general-purpose metric screw threads — Gauges and gauging (MOD)

Москва

Стандартинформ

2005

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения», ГОСТ 1.2-97 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом «Научно-исследовательский и конструкторский институт средств измерения в машиностроении» (ОАО «НИИизмерения»)

2 ВНЕСЕН Госстандартом России

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 25 от 26 мая 2004 г.)

За принятие проголосовали:

| Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

| Азербайджан | AZ | Азстандарт |

| Армения | AM | Армстандарт |

| Беларусь | BY | Госстандарт Республики Беларусь |

| Грузия | GE | Грузстандарт |

| Казахстан | KZ | Госстандарт Республики Казахстан |

| Кыргызия | KG | Кыргызстандарт |

| Молдова | MD | Молдова-Стандарт |

| Российская Федерация | RU | Госстандарт России |

| Таджикистан | TJ | Таджикстандарт |

| Туркменистан | TM | Главгосслужба «Туркменстандартлары» |

| Узбекистан | UZ | Узстандарт |

| Украина | UA | Госпотребстандарт Украины |

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 1502:1996 «Резьбы ИСО метрические общего назначения. Калибры иизмерения» (ISO 1502:1996 «ISO general-purpose metric screw threads — Gauges and gauging»)

При этом дополнительные положения, учитывающие потребности национальной экономики указанных выше государств и особенности межгосударственной стандартизации, выделены курсивом

5 Приказом Федерального агентства по техническому регулированию и метрологии от 2 марта 2005 г. № 37-ст межгосударственный стандарт ГОСТ 24997-2004 введен в действие непосредственно в качестве национального стандарта Российской Федерации с 1 июля 2005 г.

6 ВЗАМЕН ГОСТ 24997-81

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст этих изменений

— в

информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

ГОСТ 24997-2004

(ИСО 1502:1996)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

| КАЛИБРЫ ДЛЯ МЕТРИЧЕСКОЙ РЕЗЬБЫ Допуски Gauges for metric thread. Tolerances |

Дата введения — 2005-07-01

Ключевые условия к калибрам

Основные требования, которые предъявляют ко всем калибрам, изложены в техдокументации на их изготовление. Такие требования приведены в самых разнообразных ГОСТ. Их можно поделить на следующие категории:

- грамотный выбор металла для изготовления измерительных насадок (должна обеспечиваться высокая жёсткость, при которой не допускаются малейшие деформации при хранении и эксплуатации);

- расположение рабочих компонентов (насадок, пластин, шайб) должно быть сделано с большой степенью точности выше измеряемых показателей;

- обеспечение долговечности и устойчивости к износу (это обеспечивается использованием высоколегированных, инструментальных сталей и специализированных сплавов);

- высокая антикоррозийная устойчивость (использование специализированных методов обработки калибров и стойких покрытий);

- создание системы периодического метрологического контроля (проверка должна выполняться в соответствии с установленной периодичностью и результаты должны записываться в подходящий журнал);

- калибровка калибров должна делается на оборудовании, обладающем очень высоким классом точности, чем сам калибр;

- неукоснительное соблюдение установленной системы маркировки с точным указыванием всех нужных показателей.

К примеру, требования на калибры- пробки гладкие изложены в ГОСТ 14810-69. Данный стандарт систематизирует не только все требования, но и определяет все возможные параметры данных измерительных инструментов.

Как использовать инструмент

Правила применения подобных инструментов зависит от их назначения. Пользоваться им разрешается исключительно с соблюдением конкретных правил и поставленного класса точности, установленного в маркировке. Использование калибров-пробок для контроля точности изготовленных отверстий разрешается исключительно с помощью инструмента близкого к показателям самого отверстия. Ключевым требованием точности измерения служит свободное прохождение вставки калибра через измеряемое отверстие. Грамотное применение данных устройств, предусматривает соблюдение таких правил:

- проходная сторона должна входить в отверстие исключительно под влиянием своего веса;

- не позволяется использовать дополнительные методы влияния внешней среды (дополнительное нажатие, удары);

- перед проверкой нужно почистить детали от грязи, механических остатков обработки;

- следует удалить различные варианты смазывающих материалов, способных оказать влияние на проникновения калибра в отверстие;

- проверка должна выполняться без вращения измерителя относительно исследуемой детали;

- непременным требованием считается соблюдение режима температур (проверять деталей следует исключительно при естественной температуре);

- должна соблюдаться периодичность проверок самого инструмента и правила занесения результатов в установленные документы;

- каждый калибр должен сберегаться в соответствии с установленным порядком хранения (они не должны контактировать с другими деталями из металла и подвергаться воздействиям внешней среды).

Для контроля внешней резьбы достаточно приложить сам инструмент к резьбе и определить степень совпадения. Внутренняя резьба исследуется методом вкручивание головки в готовое отверстие с резьбой. Процесс должен проходить легко без особых проблем и перекосов.

Для контроля поверхности конусообразного вала применяют подходящий гладкий инструмент. Качество устанавливается сочетанием поверхности детали и поверхности калибра. Сравнивание внутреннего конуса выполняется погружением насадки в подготовленное отверстие.

Калибрами выполняют своевременный контроль показателей изделий немалого количества деталей. Для этого не нужны специализированные знания и способности применения сложного метрологического инструмента. Операция выполняется быстро. Вместе с тем можно сравнить несколько показателей.

Прочие разновидности калибров

Разнообразие задач, которые следует решать при массовом производстве деталей, сделанных с помощью обработки механическим способом, потребовало создание большого спектра измерительных инструментов. Они должны быстро и очень точно доказать класс обработанной поверхности или соблюдение технологических норм. Классификация калибров нужна для четкого определения назначения измерительного агрегата и области его использования. На новом производстве используют такие варианты калибров:

- калибры-пробки;

- скоба-калибр;

- щупы;

- калибры в форме конуса;

- для контроля нарезанной резьбы;

- точности обработки поверхности;

- профильные шаблоны;

- проверки обоюдного расположения поверхности.

Все разновидности гладких пробок для оценки точности цилиндрических отверстий делаются в соответствии с ГОСТ 24851-81. Стандартизация данных приборов оговорена в ИСО-Р1938-1971. В данном документе утверждена маркировка и название каждого класса.

Их делают односторонними и двусторонними. По измерительным возможностям они могут быть однопредельные и двухпредельные. Первый вид делают двух вариантов проходные и непроходные, любой из них имеет подходящее обозначение ПР — проходной и НЕ — непроходной. Для контрольного инструмента добавляю литеру К, к примеру, К-ПР, что означает контрольный проходной. Вариант изготовления зависит от масштабов производства важных деталей. Если изделия делают очень маленькими сериями, для изготовления инструмента используют лист легированного металла, на крупносерийных производствах применяют методы отливки или поковки.

С помощью конусных насадок выполняют контроль выполнения формы конусообразных поверхностей. При их помощи проверяют конусообразные хвостовики, отверстия, прочие калибры. Приборы для контроля обоюдного расположения поверхностей достаточно разнообразны. Они делаются персонально для каждой из выпускаемых деталей. При их помощи сравнивают параллельность недалеко размещенных поверхностей, соосность отверстий, симметричность пазов размещенных на валах или втулках.

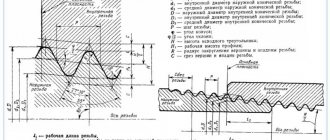

Размер и форма резьбовых изделий зависит от варианта и показателей вырезанной резьбы (её шага, диаметра и длины). Данные инструменты бывают двух вариантов: регулирующиеся и не регулирующиеся. Первые обладают возможностью регулировки некоторых показателей инструмента.

К профильным конструкциям относятся все разновидности шаблонов, которые предназначены для контроля выполнения точности замысловатой формы поверхности. Ключевым методом проверки готового изделия считается говоря иначе метод «световой щели». Он воочию показывает не соответствие изготовленной фасонной поверхности установленным требованиям.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Конструкция

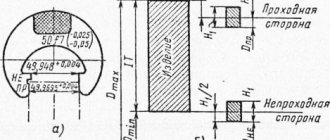

Устройство калибр-пробки регламентировано положениями ГОСТ 14807-69, ГОСТ 24851-81, ГОСТ 17758-72 и ГОСТ 14810-69. Действие данных стандартов распространяется соответственно на;

- Гладкий двухсторонний инструмент, снабжённый вставками диаметром 1…6 мм.

- Гладкий двухсторонний инструмент, со вставками, имеющими диаметр более 3 (и до 50 включительно) мм.

- Резьбу соответствующих классов точности.

Калибр-пробка состоит из:

- Ручки, имеющей в поперечном сечении вид круга с довольно широкой лыской, предназначенной для надёжного удерживания инструмента в руке.

- Проходного измерительного штифта (с резьбой – для резьбовых калибр-пробок).

- Непроходного измерительного штифта.

- Двух фиксирующих вставок, которые удерживают штифты в посадочных местах.

Калибр-пробка по ГОСТ 14810-69 отличается аналогичной конструкцией, но, для удобства удержания, поверхность ручки выполняется со сплошными рифлениями. Допускается исполнение ручки в виде шестигранника.

Один их торцов измерительного штифта выполняется плоским (близ него выполняется сквозной паз, куда заходит фиксирующая вставка). Второй конец имеет фаску, облегчающую заход штифта в измеряемую полость.

Условное обозначение калибр-пробок включает в себя две группы цифр по 4 знака в каждой группе. В маркировке также указывается размер поля допуска, которое можно контролировать при помощи данной калибр-пробки.

Ручки изготавливают из пластика (для инструмента со штифтами до 3 мм) или из металла. Для изготовления штифтов используют легированные инструментальные стали по ГОСТ 5950-73, отличающиеся наименьшими колебаниями размеров в зависимости от внешних условий температуры и влажности.

По аналогичному принципу устроены гладкие калибр-пробки ГОСТ 24851-81, предназначенные для оценки размеров внешних поверхностей, например, валов.