Классификация калибров

Калибры – средства измерительного контроля, предназначенные для проверки соответствия действительных размеров, формы и расположения поверхностей деталей заданным требованиям.

Калибры применяют для контроля деталей в массовом и серийном производствах.

Нормальный калибр – однозначная мера, которая воспроизводит среднее значение (значение середины поля допуска) контролируемого размера. При использовании нормального калибра о годности детали судят, например, по зазорам между поверхностями детали и калибра, либо по «плотности» возникающего сопряжения между контролируемой деталью и нормальным калибром.

Предельный калибр – мера или комплект мер обеспечивающие контроль геометрических параметров деталей по наибольшему и наименьшему предельным значениям. Изготавливают предельные калибры для проверки размеров гладких цилиндрических и конических поверхностей, глубины и высоты уступов, параметров резьбовых и шлицевых поверхностей деталей. Изготавливают также калибры для контроля расположения поверхностей деталей, нормированных позиционными допусками, допусками соосности и др.

При контроле предельными калибрами деталь считается годной, если проходной калибр под действием силы тяжести проходит, а непроходной калибр не проходит через контролируемый элемент детали.

По технологическому назначению калибры делятся на рабочие калибры, используемые для контроля изделий в процессе изготовления и приемки готовых изделий и контрольные калибры (контркалибры) для проверки рабочих калибров.

По числу контролируемых элементов различают комплексные калибры, контролирующие одновременно несколько элементов изделия (например, резьбовой проходной калибр) и простые (элементные) калибры, проверяющие один элемент (размер) изделия.

По характеру контакта с изделием различают калибры с поверхностным контактом (пробка), с линейным контактом (скоба) и точечным контактом (нутромер).

По конструктивным признакам различают калибры однопредельные с раздельным выполнением проходного и непроходного калибров, двухпредельные (односторонние и двухсторонние), представляющие конструктивное объединение проходного и непроходного калибров.

Проходной калибр (ПР), номинальный размер которого равен наибольшему предельному размеру вала или наименьшему предельному размеру отверстия;

Непроходной калибр (НЕ), номинальный размер которого равен наименьшему предельному размеру вала или наибольшему предельному размеру отверстия.

Калибры для контроля отверстий и валов небольшого диаметра

Калибры для контроля конусов

Калибры для контроля резьбы

Шаблоны

В основу конструирования гладких калибров положен принцип Тайлора или принцип подобия, согласно которому проходные калибры должны являться прототипом сопрягаемой детали и контролировать в комплексе все виды погрешностей данной поверхности (проверка диаметра и погрешности формы, включая отклонения от прямолинейности оси отверстий).

Это обеспечивает собираемость соединения. Непроходные калибры должны обеспечивать поэлементный контроль (контроль собственно размеров), следовательно, контакт между рабочими поверхностями калибров и контролируемой поверхностью должен быть точечным.

Полностью отвечающий принципу Тейлора рабочий калибр для контроля отверстия должен иметь проходную сторону в виде цилиндра с длиной, равной длине сопряжения или контролируемой поверхности (полная пробка), и непроходную сторону в виде неполной пробки в виде стержня со сферическими наконечниками. Рабочий калибр для контроля вала должен иметь проходную сторону в виде кольца с длиной, равной длине сопряжения или контролируемой поверхности, и непроходную сторону в виде скобы с ножевыми поверхностями.

Основные требования, предъявляемые к калибрам:

- точность изготовления;

- высокая жёсткость при малом весе;

- износоустойчивость;

- производительность и удобство контроля;

- постоянство рабочих размеров во времени;

- коррозийная стойкость.

Калибры, виды и назначение. Контроль параметров макрогеометрии деталей калибрами

Калибры – средства измерительного контроля, предназначенные для проверки соответствия действительных размеров, формы и расположения поверхностей деталей заданным требованиям.

Калибры применяют для контроля деталей в массовом и серийном производствах. Калибры бывают нормальные и предельные.

Нормальный калибр – однозначная мера, которая воспроизводит среднее значение (значение середины поля допуска) контролируемого размера. При использовании нормального калибра о годности детали судят, например, по зазорам между поверхностями детали и калибра, либо по «плотности» возникающего сопряжения между контролируемой деталью и нормальным калибром. Оценка зазора, следовательно, результаты контроля в значительной мере зависят от квалификации контролера и имеют субъективный характер.

Предельные калибры – мера или комплект мер обеспечивающие контроль геометрических параметров деталей по наибольшему и наименьшему предельным значениям. Изготавливают предельные калибры для проверки размеров гладких цилиндрических и конических поверхностей, глубины и высоты уступов, параметров резьбовых и шлицевых поверхностей деталей. Изготавливают также калибры для контроля расположения поверхностей деталей, нормированных позиционными допусками, допусками соосности и др.

При контроле предельными калибрами деталь считается годной, если проходной калибр под действием силы тяжести проходит, а непроходной калибр не проходит через контролируемый элемент детали. Результаты контроля практически не зависят от квалификации оператора.

По конструкции калибры делятся на пробки и скобы. Для контроля отверстий используют калибры-пробки, для контроля валов – калибры-скобы.

По назначению калибры делятся на рабочие и контрольные.

Рабочие калибры предназначены для контроля деталей в процессе их изготовления и приёмки. Такими калибрами на предприятиях пользуются рабочие и контролеры отделов технического контроля (ОТК). Контрольные калибры используют для контроля жестких рабочих предельных калибров-скоб или для настройки регулируемых рабочих калибров.

Комплект рабочих предельных калибров для контроля гладких цилиндрических поверхностей деталей включает:

— проходной калибр (ПР), номинальный размер которого равен наибольшему предельному размеру вала или наименьшему предельному размеру отверстия;

— непроходной калибр (НЕ), номинальный размер которого равен наименьшему предельному размеру вала или наибольшему предельному размеру отверстия.

В основу конструирования гладких калибров положен принцип Тейлора или принцип подобия, согласно которому проходные калибры должны являться прототипом сопрягаемой детали и контролировать в комплексе все виды погрешностей данной поверхности (проверка диаметра и погрешности формы, включая отклонения от прямолинейности оси отверстий). Это обеспечивает собираемость соединения. Непроходные калибры должны обеспечивать поэлементный контроль (контроль собственно размеров), следовательно, контакт между рабочими поверхностями калибров и контролируемой поверхностью должен быть точечным.

Полностью отвечающий принципу Тейлора рабочий калибр для контроля отверстия должен иметь проходную сторону в виде цилиндра с длиной, равной длине сопряжения или контролируемой поверхности (полная пробка), и непроходную сторону в виде неполной пробки в виде стержня со сферическими наконечниками. Рабочий калибр для контроля вала должен иметь проходную сторону в виде кольца с длиной, равной длине сопряжения или контролируемой поверхности, и непроходную сторону в виде скобы с ножевыми поверхностями. На практике из-за особенностей технологии изготовления и контроля часто наблюдается нарушение принципа Тейлора, например, калибры для контроля отверстий небольших диаметров изготавливают в виде полных пробок, а для контроля валов – в виде скоб.

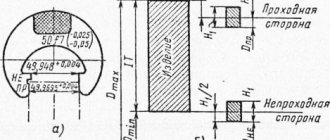

Контроль размеров отверстий обычно производится проходными и непроходными калибрами-пробками, вставленными в общую рукоятку (рис. 3.77 а).

Калибры для валов обычно делают в виде скоб с плоскопараллельными рабочими поверхностями (рис. 3.77 б).

а

| б | в |

Рис. 3.77. Эскизы калибров

Если проходной и непроходной калибры для контроля отверстий изготавливают в виде полных пробок, то непроходная пробка имеет меньшую длину, чем проходная. Для отверстий больших диаметров чаще используют калибры с рабочими поверхностями в виде неполной пробки, например листовая пробка с цилиндрическими рабочими поверхностями, причем длина рабочих поверхностей непроходной пробки существенно меньше, чем у проходной. Контроль каждой пробкой осуществляется в нескольких поперечных сечениях отверстия (контролируется как минимум два взаимно перпендикулярных сечения).

При контроле валов калибром-скобой и поверхность проверяют в нескольких сечениях по длине и не менее чем в двух взаимоперпендикулярных направлениях каждого сечения.

Если детали годные, то в соответствии с названием проходные калибры (ПР) должны проходить через контролируемые поверхности под действием собственного веса, а непроходные (НЕ) проходить не должны.

При контроле гладкими калибрами следует соблюдать ряд правил, в частности пользоваться только калибрами, предназначенными для данного случая (рабочие, как правило, используют новые проходные калибры, работники ОТК могут использовать частично изношенные калибры). Необходимо следить за чистотой измерительных поверхностей, не пытаться силой проталкивать проходные и непроходные калибры, во избежание нагрева не следует держать калибры в руках дольше, чем это необходимо.

Виды гладких нерегулируемых калибров для контроля цилиндрических отверстий и валов устанавливает ГОСТ 24851-81, в котором их различным конструктивным видам присвоены номера (1…12) и соответствующие наименования.

Существуют три варианта исполнения гладких калибров:

1. Однопредельные пробки или скобы (проходные, маркируемые ПР, и непроходные — НЕ), применяемые преимущественно при контроле относительно больших размеров.

2. Двухпредельные двусторонние калибры, которые несколько ускоряют контроль. Они предусмотрены для сравнительно небольших размеров: калибры-скобы до 10 мм и калибры пробки до 50 мм.

3. Односторонние двухпредельные калибры, которые компактнее и практически вдвое ускоряют контроль. Такие калибры предусмотрены для широкого диапазона размеров.

Односторонние скобы, начиная с размеров свыше 200 мм для контроля валов до 8-го квалитета включительно, обязательно должны снабжаться теплоизоляционными ручками-накладками.

Конструктивно гладкие калибры могут выполняться регулируемыми и нерегулируемыми.

Калибры для размеров свыше 500 мм, согласно ГОСТ 24852-81 применяют только для контроля деталей 9…17-го квалитетов. Эти калибры имеют единую схему расположения полей допусков.

Расчет калибров сводится к определению исполнительных размеров измерительных поверхностей, ограничению отклонений их формы и назначению оптимальной шероховатости. Началом отсчета отклонений для проходных гладких калибров является проходной предел вала или отверстия, для непроходных — их непроходной предел. На проходные калибры кроме допуска на изготовление отдельно предусматривают еще допустимую границу износа.

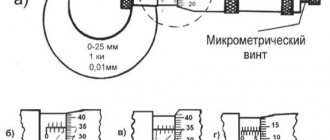

Для производительного и точного контроля внутренних размеров контроля калибров-скоб в процессе их доводки при изготовлении и для быстрого определения момента полного изнашивания используют гладкие контрольные калибры (рис. 3.77 в).

В комплект контрольных калибров входят три калибра, выполненные в виде шайб:

— контрольный проходной калибр (К-ПР);

— контрольный непроходной калибр (К-НЕ);

— калибр для контроля износа проходного калибра (КИ).

Контрольные калибры К-ПР и К-НЕ из-за малости допусков рабочих калибров, для контроля которых они предназначены, выполнены как нормальные, а не предельные калибры, и годность рабочих калибров определяется с применением субъективной оценки соответствия проверяемых размеров контрольным калибрам.

Калибр КИ предназначен для контроля допустимого износа проходной стороны и может рассматриваться как предельный калибр, контролирующий границу допустимого износа.

Контрольные калибры (при размерах до 180 мм можно использовать также блоки концевых мер) предназначены для ускорения проверки окончательных размеров проходной и непроходной сторон при изготовлении нерегулируемых или установке регулируемых скоб (К-ПР и К-НЕ), а также для контроля момента полного износа проходных калибров-скоб в процессе их эксплуатации (КИ).

Калибры для контроля калибров-пробок не изготавливают. Размеры калибров-пробок проверяют универсальными измерительными средствами, что для наружных поверхностей не представляет сложности.

Для всех калибров устанавливают допуски на изготовление, а для проходного калибра, который при контроле детали изнашивается более интенсивно, дополнительно устанавливают границу износа.

Допуски на измерительные поверхности гладких калибров установлены стандартами ГОСТ 24853-81 (для размеров до 500 мм) и ГОСТ 24852-81 (для размеров от 500 мм до 3150 мм). Допуски рабочих поверхностей калибров значительно меньше допусков тех деталей, для контроля которых они предназначены, и апробированы многолетней практикой.

Для построения схем расположения полей допусков необходимо определять номинальные размеры калибров, которые соответствуют предельным размерам контролируемой калибром поверхности отверстия или вала (рис. 3.78).

Расположение полей допусков калибров по ГОСТ 24853-81 зависит от номинального размера детали (различаются схемы для размеров до 180 мм и свыше 180 мм и для квалитетов 6, 7, 8 и от 9 до 17).

Рис. 3.78. К определению номинальных размеров калибров

Стандартом установлены следующие нормы для калибров:

— Н – допуск на изготовление калибров для отверстия;

— Нs – допуск на изготовление калибров со сферическими измерительными поверхностями (для отверстия);

— Н1 – допуск на изготовление калибров для вала;

— Нр – допуск на изготовление контрольного калибра для скобы.

Износ проходных калибров ограничивают значениями:

— Y – допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия;

— Y1 – допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия.

Для всех проходных калибров поля допусков смещены внутрь поля допуска детали на величину Z для калибров-пробок и величину Z1 для калибров-скоб. Такое расположение поля допуска проходного калибра, подверженного износу, позволяет повысить его долговечность, хотя увеличивает риск забракования годных деталей новым калибром.

Исполнительным называется размер калибра, по которому изготавливается калибр. При определении исполнительного размера калибра осуществляют замену номинального размера: за «новый» номинальный размер принимают предел максимума материала калибра с расположением поля допуска «в тело» детали. На чертежах рабочих калибров-пробок и контрольных калибров обозначают наибольший размер с отрицательным отклонением, равным ширине поля допуска, для калибров-скоб – наименьший размер с положительным отклонением.

Калибры широко применяют для контроля сложных поверхностей деталей, включая шлицевые и резьбовые. При этом для конструирования рабочих поверхностей калибров обязательно используют принцип Тейлора.

Например, для контроля шлицевых втулок рабочий проходной калибр изготавливают в виде шлицевого вала, что позволяет одновременно контролировать размеры по наружному и внутреннему диаметрам шлицевой втулки, а также взаимное расположение наружной и внутренней цилиндрических поверхностей втулки, шаг и направление шлиц, ширину впадин. Для контроля непроходных пределов (пределов минимума материала детали) используют комплект непроходных калибров, обеспечивающих проверку собственно размеров элементов шлицевой втулки. Диаметры контролируют пробками, причем для внутреннего диаметра применяют неполную или полную пробку, а для наружного диаметра шлицевой втулки используют неполную пробку. В комплект входит и рабочий калибр для контроля ширины шлиц.

Для контроля резьбы применяют рабочую проходную резьбовую пробку с резьбой полного профиля и длиной, равной длине резьбового сопряжения. В комплект непроходных калибров входят рабочий непроходной резьбовой калибр с укороченным профилем резьбы и уменьшенной длиной резьбовой части, а также гладкие калибры для контроля диаметра выступов. Непроходной резьбовой калибр должен свинчиваться с ответной деталью не более чем на полтора витка.

Стандартизация норм точности калибров

Номинальные размеры калибров должны соответствовать предельным размерам детали. Исполнительными размерами калибров являются предельные размеры, по которым изготавливают новые калибры и проверяют износ калибров, находящихся в эксплуатации.

Для пробок указывают наибольший предельный размер и допуск на изготовление «на минус», а для скоб – наименьший предельный размер с допуском «в плюс».

Для рабочих проходных калибров дополнительно указывают предельный размер изношенного калибра.

Исполнительные размеры калибров определяют путём алгебраического суммирования предельного размера изделия с соответствующим предельным отклонением.

В зависимости от степени износа калибры делятся на:

- новые – рабочие калибры;

- частично изношенные – калибры контролёра;

- изношенные до установленного предела – приёмочные калибры.

Н – допуск на изготовление калибров для отверстия;

Нs– допуск на изготовление калибров со сферическими измерительными поверхностями (для отверстия);

Н1– допуск на изготовление калибров для вала;

Нр– допуск на изготовление контрольного калибра для скобы.

Y – допустимый выход размера изношенного проходного калибра для отверстия

Y1– допустимый выход размера изношенного проходного калибра для вала.

О калибрах

ОСНОВНЫЕ ПОНЯТИЯ КОНСТРУКЦИЯ КАЛИБРОВ Пробки листовые неполные и пробки неполные Пробки гладкие полные Предельные штихмасы Калибры для измерения валов Калибры для изменения длин и высот Калибры для конических поверхностей СИСТЕМА ДОПУСКОВ ПРЕДЕЛЬНЫХ КАЛИБРОВ ПОЛЬЗОВАНИЕ КАЛИБРАМИ

ОСНОВНЫЕ ПОНЯТИЯ

Калибрами называются такие измерительные инструменты, которыми проверяются правильность размеров и формы изделий и при помощи которых можно установить, что изготовленные изделия соберутся друг с другом в сборке и что это соединение изделий будет нужного качества.

Калибры предназначаются, главным образом, для измерения одного определенного размера. Они не позволяют измерить фактический размер изделия, а только дают возможность установить, что изделие не вышло за пределы указанных в чертеже границ — допусков на его изготовление.

Двусторонние калибры-пробки

Калибры бывают нормальные и предельные. Нормальные калибры имеют один размер, тот, который желательно получить на изделии. Годность изделия определяется вхождением в него калибра с большей или меньшей степенью плотности. Пользование нормальными калибрами требует большой квалификации и опыта рабочего и контролера.

Предельные калибры имеют два размера: один размер калибра равен наименьшему предельному размеру детали, второй — наибольшему. Один конец калибра обязательно должен входить в деталь, а второй — входить не должен. Один из этих размеров называется проходным, другой непроходным, или большим и меньшим. Пользование предельными калибрами обеспечивает полную взаимозаменяемость деталей и не требует высокой квалификации рабочего и контролера.

Взаимозаменяемость — это свойство деталей собираться друг с другом с необходимым характером посадки без пригонки деталей по месту.

В настоящее время применяются, главным образом, предельные калибры. Нормальными калибрами пользуются значительно реже. Они применяются только в качестве контрольных калибров, а также для контроля профильных поверхностей изделий. Гладкие калибры применяются для измерения диаметров отверстий, диаметров валов, длин и высот.

Двусторонний калибр-скоба

Предельные калибры для отверстий называются калибрами-пробками и представляют собой стержень с двумя цилиндрами. Один цилиндр имеет наименьший предельный размер отверстия и называется проходным, второй имеет наибольший предельный размер и называется непроходным концом калибра.

Предельными калибрами для валов служат калибры-скобы. Один конец скобы проходной, другой — непроходной. Размер проходной стороны равен наибольшему предельному размеру вала, размер непроходной стороны — наименьшему предельному размеру вала.

Проходные калибры-пробки при измерении должны свободно входить в отверстие, непроходные — не должны входить в отверстие полностью, а только «закусывать». Если непроходной калибр входит в отверстие, то это значит, что сделан брак. Проходные скобы должны надеваться на вал под действием собственного веса. Непроходные скобы не должны надеваться на вал.Если непроходная скоба надевается на вал, то вал бракуется.

Предельные размеры изделий, для которых предназначены калибры, называются номинальными размерами калибров.

Фактические размеры калибров отличаются от номинальных размеров потому, что: 1) калибры не могут быть абсолютно точно изготовлены; 2) в процессе пользования они изнашиваются и изменяют свой размер; 3) назначение их различно: они применяются либо для контроля изделия, либо для контроля самих калибров.

Калибры для контроля изделий называются рабочими. Калибры для контроля размеров калибров называются контрольными калибрами или контркалибрами. Виды калибров, допуски на их изготовление и износ установлены государственными стандартами и носят название системы допусков для предельных калибров.

Калібр ( фр. calibre, calibre limites ) — безшкальний інструмент, призначений для контролю розмірів, форми і взаємного розташування поверхонь деталі (Калібр-пробка різьбовий, Калібр-кільце різьбовий, Калібр-пробка гладкий, Калібр-кільце).

Калібри бувають граничними і нормальними. Нормальний калібр (шаблон) застосовується для перевірки складних профілів. Граничний калібр має прохідну і непрохідну сторони (верхнє та нижнє відхилення номінального розміру), що дозволяє контролювати розмір в поле допуску. Граничні калібри застосовуються для виміру циліндричних, конусних, різьбових та шліцьових поверхонь. При конструюванні граничних калібрів повинен виконуватися принцип Тейлора, згідно з яким прохідний калібр є прототипом сопрягаемой деталі і контролює розмір по всій довжині з’єднання з урахуванням похибок форми. Непрохідний калібр повинен контролювати тільки власне розмір деталі і тому має малу довжину для усунення впливу похибок форми.

Види граничних калібрів: калібр-скоба, калібр-пробка, різьбовий калібр-пробка, різьбовий калібр-кільце і т. д.

КОНСТРУКЦИЯ КАЛИБРОВ

При разработке и выборе конструкций калибров следует исходить из основного принципа конструирования измерительных инструментов — принципа подобия. Сущность этого принципа состоит в том, что проходная сторона калибра должна представлять собой по своей форме подобие сопрягаемой детали и ограничивать все элементы изделия, а непроходная сторона — производить проверку отдельных ограниченных участков или сечений, проверяемого изделия.

Исходя из этого принципа, например, следует проверять вал кольцом и непроходной скобой, а отверстие проходной цилиндрической пробкой и непроходной неполной пробкой.

Калибры для контроля отверстий выполняются в виде: 1) пробок гладких полных; 2) пробок листовых неполных и пробок неполных; 3) штихмасов и нутромеров сферических; 4) пробок конических.

ПРОБКИ ЛИСТОВЫЕ НЕПОЛНЫЕ И ПРОБКИ НЕПОЛНЫЕ

Пробки листовые неполные: а — односторонние; б — двусторонние

Пробки гладкие листовые неполные и пробки неполные применяются для проверки отверстий более крупных размеров. Измерительные поверхности листовых неполных и неполных пробок представляют собой часть цилиндра, диаметр которого равен диаметру калибра.

Непроходные стороны неполных пробок короче проходных.

Хотя проходные стороны таких калибров и менее надежны (нарушается принцип подобия), они все же предпочтительнее для крупных размеров изделий в связи с меньшим весом калибров.

ПРОБКИ ГЛАДКИЕ ПОЛНЫЕ

Комплект неполных калибров-пробок

Гладкие калибры-пробки полные бывают цельными, т. е. сделанными из одного куска металла, и составными. Пробки для отверстий диаметром от 1 до 50 мм делаются в виде конических вставок (пробок с коническими хвостовиками), для отверстий диаметром от 30 до 100 мм в виде цилиндрических насадок. Пробки бывают односторонними или двусторонними. Односторонние пробки имеют одну коническую вставку или одну цилиндрическую насадку. Двусторонние пробки имеют две вставки или две насадки.

Непроходная пробка значительно короче проходной, что позволяет рабочему безошибочно определять, какой стороной калибра измерять деталь.

Пробка представляет комбинацию полной проходной и неполной проходной. В конструкции этого комплекта пробок последовательно проведен принцип подобия. Ручка пробки имеет форму трубки и изготовляется из стали или пластмассы.

ПРЕДЕЛЬНЫЕ ШТИХМАСЫ

Штихмас

Предельные штихмасы представляют собой цилиндрические стальные стержни, оканчивающиеся шаровыми измерительными поверхностями с радиусом, значительно меньшим радиуса измеряемой поверхности. Для измерения отверстия изготовляются два штихмаса: проходной и непроходной. Для отличия на непроходном штихмасе делается одна проточка, а на контрольном штихмасе — две; проходной штихмас проточек не имеет. Чтобы удобнее пользоваться, на штихмас надевается рукоятка из пластмассы или дерева.

Штихмасы с измерительными поверхностями, образованными радиусом, равным половине размера штихмаса, называются сферическими нутромерами.

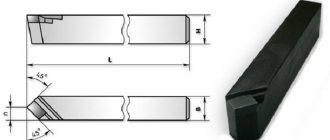

КАЛИБРЫ ДЛЯ ИЗМЕРЕНИЯ ВАЛОВ

Для измерения валов применяются калибры-скобы. Скобы бывают жесткие и регулируемые.

Жесткие скобы изготовляются штампованными, литыми и листовыми, а также односторонними и двусторонними.

Односторонними скобами можно измерять один или два предельных размера. Если односторонняя скоба предназначена для измерения двух предельных размеров, то размеры расположены один за другим ступеньками, разделенными друг от друга канавкой. Односторонние скобы выпускаются с мерительными размерами до 180 мм.

Двусторонние штампованные калибры-скобы изготовляются до размера 100 мм. Непроходная сторона губок двусторонних скоб скошена под углом 45°. Этот скос облегчает ввод непроходной стороны скобы в изделие и помогает по внешнему виду отличать непроходную сторону скобы от проходной.

Литые жесткие скобы по внешнему виду похожи на штампованные. Они изготовляются из ковкого чугуна и имеют стальные вставные губки, укрепляемые винтами.

Листовые калибры скобы: а — двусторонний калибр-скоба; б — прямоугольная односторонняя скоба; в — круглая односторонняя скоба; г — листовая скоба для длин; д — трубчатая скоба для длин.

Листовые жесткие калибры-скобы бывают двусторонними и односторонними. Они изготовляются из листовой стали толщиной от 4 до 10 мм и могут быть изготовлены в любой лекальной мастерской. Недостатки листовых скоб состоят в том, что они не имеют достаточной жесткости при измерениях.

Регулируемые калибры-скобы (ГОСТ 2216-43) получили свое название потому, что их можно установить перед измерением на нужный размер с определенной точностью и восстановить их рабочий размер по мере его износа. Размер калибра-скобы регулируется вращением винтов, расположенных на его торцевых поверхностях, и закрепляется винтами, расположенными на боковой плоскости.

Устанавливают регулируемые скобы на размер по контрольным калибрам или по блокам плоскопараллельных концевых мер.

После установки скобы на определенную посадку и класс точности головки установочных винтов заливают сургучом или мастикой и клеймят заводским клеймом.

Регулируемые скобы изготовляются для диаметров — до 330 мм. Регулируемые скобы не рекомендуется применять ;в качестве калибров первого и второго классов точности.

КАЛИБРЫ ДЛЯ ИЗМЕРЕНИЯ ДЛИН И ВЫСОТ

Регулируемая скоба

Для измерения длин и высот применяются калибры из листового материала.

При измерении уступомерами, глубиномерами и высотомерами правильность размера определяют по световой щели: в одном случае у измеряемой поверхности должна образовываться световая щель, в другом случае ее быть не должно. При этом условии изделие считается изготовленным в пределах заданных допусков. Стороны калибров называются большей и меньшей стороной. Для измерения канавок и проточек применяются калибры с рисками.

КАЛИБРЫ ДЛЯ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ

Калибры для конических поверхностей

Конические поверхности обычно проверяются такими предельными калибрами, в которых проходная и непроходная стороны объединены в одном калибре. Различают: калибр-кольцо и калибр-пробку. При измерении калибром-кольцом торец изделия обязательно должен лежать между плоскостями А и Б; при измерении пробкой — между рисками В и Г.

Такими калибрами можно определить только диаметр конуса, но нельзя определить, чему равен угол этого конуса. Угол конуса изделия может быть проверен этим калибром только на краску.

СИСТЕМА ДОПУСКОВ ПРЕДЕЛЬНЫХ КАЛИБРОВ

Как указывалось выше, фактические размеры калибров отличаются от их номинальных размеров и имеют свои допуски на изготовление, а также износ их во время эксплуатации.

Величины этих допусков, их расположение по отношению к номинальным размерам калибров установлены соответствующими государственными стандартами и носят название системы допусков для калибров.

Допуски предельных гладких калибров устанавливаются в зависимости от назначения калибров.

Каково же назначение применяемых калибров?

Для проверки изделия рабочим и контролером применяются рабочие калибры; проходной и непроходной.

Для приемки изделий от завода заказчиком применяются приемные калибры. Эти калибры представляют собой изношенные до известных пределов рабочие калибры. Приемные калибры обозначаются: П-ПР (приемный проходной) и П-Не (приемный непроходной).

Для контроля самих калибров служат контрольные калибры. Впереди их условного обозначения ставится буква К, а следующие буквы повторяют название калибров, для которых они предназначаются. Так, К-РП — проходной контркалибр для нового рабочего проходного калибра; его еще называют припасовочным калибром для изготовления проходной стороны рабочего калибра; К-Не — проходной контркалибр для рабочего непроходного калибра, или припасовочный калибр для изготовления непроходной стороны рабочего калибра. Для контроля пробки служит скоба или кольцо, для контроля скобы служит пробка.

К-И — непроходной контркалибр для проходной стороны рабочих и приемных калибров. Буква И означает, что им контролируется износ. К-И окончательно бракует проходную сторону рабочих и приемных калибров, если они износились настолько, что проходят в калибр К-И, т. е. вышли за пределы допускаемого износа.

КП — проходной калибр для приемного проходного калибра. Если контркалибр КП входит в проходную сторону рабочего калибра, то этот рабочий калибр можно перевести в приемный калибр, как уже изношенный до соответствующего размера.

На калибрах маркируют обозначения классов точностей и посадок по ОСТ и приведенные выше сокращенные буквенные обозначения типов калибров.

Система допусков для предельных калибров устанавливает: размеры новых калибров и контркалибров; допуски на их изготовление; размеры, при которых калибры должны браковаться по износу, и расположение допусков относительно номинальных размеров калибров, т. е. в плюс или в минус. Допуски на неточность изготовления калибров обычно задаются так, чтобы тело проходной стороны имело припуск на будущий износ.

Допуском на неточность изготовления калибра называется разница между его наибольшим и наименьшим исполнительными размерами. Исполнительные размеры калибра это те размеры, в пределах которых разрешается его изготавливать.

Разность между наименьшим исполнительным размером калибра и размером изношенного калибра у пробок и разность между наибольшим исполнительным размером и размером изношенного у скоб и колец называется допуском на износ калибра.

Допуски гладких калибров

На рисунке справа показано расположение полей допусков для калибров и контркалибров по ОСТ. Заштрихованные поля вдоль показывают расположение допусков на износ, заштрихованные наклонно — допуски на изготовление. Как видно из этой фигуры, допуски на изготовление и большая часть допусков на износ для рабочих калибров-пробок, проверяющих отверстия, лежат в плюс от номинального размера калибра, т. е. проходная сторона делается несколько больше, чем наименьший размер отверстия. У калибров-скоб, проверяющих валы, они располагаются в минус от номинального размера калибра, т. е. скоба делается несколько меньше, чем наибольший размер вала. Такое расположение допусков увеличивает долговечность калибров — при наименьшем отклонении их от номинальных размеров.

Для непроходных калибров допуски на износ не устанавливаются, так как они не входят в деталь и не изнашиваются.

Номинальные размеры калибров могут быть определены по ОСТ 1010-1017, 1021-1027, 1041-1043 и 1069.

Числовые значения допусков на износ и изготовление калибров даны в таблицах ОСТ 1201-1221.

Система допусков на предельные листовые калибры для глубин и высот уступов установлена ГОСТ 2534-44. Сторона этих калибров, соответствующая наибольшему предельному размеру изделия, обозначается буквой Б (большая), соответствующая наименьшему предельному размеру буквой М (меньшая).

Допуски листовых калибров

Поля допусков на изготовление и износ располагаются симметрично относительно предельных размеров изделия. Поля допусков, указанные на этой фигуре буквами А-Б и А-М, служат допусками калибров, применяемых в спорных случаях, вызываемых расхождениями в размерах калибров. Такие калибры называются, арбитражными калибрами.

Предельные отклонения новых и изношенных калибров выбираются из ГОСТ 2534-44 в зависимости от размера изделия и допуска на его изготовление.

ГОСТ 2534-44 охватывает допуски изделий от четвертого до девятого классов точности.

В ГОСТ даны также предельные отклонения контркалибров или выработок, обозначаемых соответственно К-Б (контркалибр большего размера) и К-М (контркалибр меньшего размера).

Предельные отклонения контркалибров зависят от номинальных размеров калибров и величины предельных отклонений на их изготовление.

ПОЛЬЗОВАНИЕ КАЛИБРАМИ

Калибры — точный и дорогой инструмент. Малейшая небрежность в обращении приводит, к повреждению их поверхностей, потере точности при измерении и браку изделий.

Ниже приводятся правила эксплуатации калибров:

- Никогда не применять усилий при пользовании калибрами; нельзя вводить их в изделие ударами или с сильным нажимом.

- Проходная сторона калибра должна под действием своего веса легко, без нажима входить в изделие. Непроходная сторона — не должна входить или в крайнем случае может только закусывать изделие. При излишнем усилии калибр пружинит, теряет свой размер и быстро изнашивается.

- Проверяемое калибрами изделие должно быть очищено от пыли, грязи, заусенцев и насухо вытерто. Проверка смазанных изделий или изделий смазанными калибрами приводит к ошибкам в оценке размера изделия.

- Запрещается проверка калибрами вращающихся изделий.

- Нельзя производить проверку нагретых изделий. Изделие должно быть охлаждено до температуры калибра. Проверка нагретых изделий приводит к ошибкам в определении размера изделия и порче калибра.

- Строго в установленные сроки калибры должны предъявляться органам технического контроля для проверки.

- Калибры должны храниться на рабочем месте и в кладовой на деревянных подушках. Их измерительные поверхности не должны соприкасаться с металлическими предметами. Не следует допускать ударов по калибру или падения калибра на пол.