Почему необходимо выполнять снятие фаски

Финишная обработка торцов деталей, края отверстий, внешней стороны втулок, болтов необходимо для решения задач определяемых в отдельных видах обработки индивидуально.

При изготовлении изделий из металла:

- устраняются с помощью фаски сбеги недорезы;

- уменьшение времени на монтаж конструкции;

- увеличение надёжности элементов крепления (объясняется необходимость снятия фаски болтового соединения);

- снижает травмоопасность при проведении сборочных работ;

- повышается скорость и точность сборки отдельных элементов конструкции узлов и механизмов.

Перед проведением сварочных работ:

- получения надёжного сварного соединения (происходит лучший прогрев швов и прилегания припоя);

- соблюдение правил техники безопасности и снижение травматизма;

- снижается время на проведение сварочной операции.

Снятие фаски в мебельном производстве позволяет:

- устранить последствия распила элементов мебельных изделий при проведении деревообработки;

- придать необходимый эстетический внешний вид каждому элементу мебели (изделию из дерева);

- подготовить поверхность и края детали для декоративной обработки;

- создать отверстия для потайного крепления отдельных мебельных элементов с последующим применением декоративных заглушек и вставок.

Для выбора необходимых параметров разработана специальная таблица, которая позволяет производить необходимую обработку.

Посадка подшипников

Выбор правильной посадки, обеспечение требуемой чистоты и значения допусков размеров поверхностей под подшипники является ключевым фактором, обеспечивающим долговечность, надежность механизмов.

Правильная посадка – важнейшее условие работоспособности подшипников.

Исходя из особенностей работы подшипника, кольцо, которое вращается должно закрепляться на опорной поверхности неподвижно, с натягом, а неподвижное кольцо садиться в отверстие с минимальным зазором, относительно свободно.

Установка с натягом вращающегося кольца не дает ему проворачиваться, что могло бы привести к износу опорной поверхности, контактной коррозии, разбалансировке подшипников, развальцовке опоры, чрезмерному нагреву. Так, в основном, выполняется посадка подшипника на вал, который работает под нагрузкой.

Для неподвижного кольца небольшой зазор даже полезен, а возможность проворота не чаще одного раза за сутки делает износ опорной поверхности более равномерным, минимизирует его.

Угол снятия фаски

Этот параметр определяется особенностями конструкции изготавливаемой детали, узла или агрегата в целом. Угол снятия фаски определяется принятыми стандартами и техническими условиями. Значения этого показателя зависит от выбранного материала и назначения конкретного элемента конструкции. Для изделий из металла государственным стандартом установлены следующие значения:

- металлических листов — 45°;

- труб и цилиндрических изделий 37,5°.

В соответствии с требованиями ГОСТ определяется возможное значение размера катета фаски. Величина того параметра изменяется от 0,1 мм до 250 мм в зависимости от формы и размеров детали.

Для конструкций из дерева или синтетических материалов значения угла определяется требованиями, предъявляемыми к конкретному изделию. Они прописаны в конструкторской документации, где устанавливается минимальное и максимальное значение угла и размер катета.

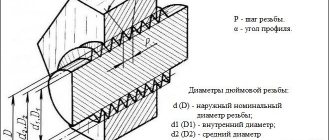

Как определить шаг дюймовой резьбы?

Чтобы понять, соответствует ли размер шага дюймовой нарезки требованиям ГОСТ, нужно провести измерения. Понадобится шаблон и инструменты. В качестве шаблона можно использовать любой фитинг, размер шага которого точно соответствует техдокументации. Болт, размер шага нарезки которого измеряется, вкручивают в выбранный элемент. Если соединение плотное, шаг насечки соответствует требованиям ГОСТ.

Определить шаг дюймовой резьбы можно резьбомером.

Если соединение неплотное или болт не входит, измерение проводят резьбомером. Пластину плотно прикладывают к резьбе — плотное прилегание скажет о соответствии насечек тому размеру, который указан на корпусе.

Виды фасок

Под видом такой обработки понимают получаемую форму поверхности. Её срезают несколькими способами. Эти способы обозначаются латинскими буквами «Y», « X» и «J». В некоторой литературе и справочниках по металлообработке можно встретить другое обозначение «V», «K», и «U». Эти обозначения указывают на метод получения необходимого среза.

Наиболее распространённым является первые два метода. Такие виды фасок получают с помощью стандартного металлорежущего инструмента на различных обрабатывающих станках: токарных, фрезерных, комбинированных, станках с ЧПУ.

Так же получают фаски под резьбу по ГОСТ. В настоящее время разработанные методы и оборудование позволяют получать стандартные размеры фасок.

В большинстве случаев порядок и правила получения фасок, геометрические размеры, правила нанесения на чертежах определяется установленным ГОСТ 10549-80.

Скачать ГОСТ 10549-80

Он устанавливает допустимые значения следующих параметров:

- параметры сбега резьбы;

- допустимые размеры недореза;

- величину разрешённых проточек на выходе применяемого инструмента для нарезания резьбы;

- размеры фасок в зависимости от диаметра и вида наносимой резьбы (метрической или дюймовой, трубной, конической, трапециевидной);

- для наружной резьбы установлены величины размеров сбега и недореза.

Для получения более сложного вида фаски «J» применяются специальные фаскосниматели. Этот вид чаще используется при подготовительных работах перед проведением сварки. Благодаря такой форме получается сварочная ванна большего объёма, что способствует получению более крепкого и качественного шва.

В некоторых случаях применяются другие индивидуальные формы разделки кромок. В этом случае порядок их выполнения приводится в других стандартах или технических условиях. Например, в стандарте №5264 от 1980 года приведены правила для изготовления стыка со сломанным скосом кромки.

Условные обозначения

Приведенным выше госстандартом ГОСТ 6357-81 установлены следующие обозначения трубных дюймовых резьб:

- наименование: литера G для цилиндрических и R (обозначение по ГОСТ 6211) для конусных;

- размеры в дюймах;

- обозначение направления резьбовой нити, левое дополняют литерами LH;

- класс точности: А или В;

- длина свинчивания в миллиметрах.

Пример G 1 1/4 LH — А – 36.

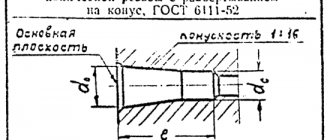

Условное обозначение конусных видов по ГОСТ 6111-52 включает в себя их название (литера К) и типоразмер в дюймах, к примеру: К 1 1/4.

Рис. 9 Параметры конической 60° NPT-резьбы

Способы изготовления

Методы, применяемые для изготовления кромок, зависят от следующих условий:

- назначения подготавливаемой фаски;

- материала, из которого изготовлен элемент конструкции;

- применяемого оборудования.

По применяемому методу различают следующие виды подготовки кромок:

- механическая нарезка;

- газокислородная;

- воздушно-плазменная.

Для нарезания скоса на металлических изделиях применяют различное металлообрабатывающее оборудование, оснащённое специальным инструментом. С его помощью можно получить требуемый размер фаски под резьбу. Применение специальных резцов, фрезерного инструмента позволяет провести снятие фасок в отверстиях.

Особое внимание уделяется подготовке кромок перехода от одного диаметра вала к другому. Этот переход называется галтелем. Он достаточно распространён в машиностроении. Оформление галтелей валами производится различными способами с соблюдением установленных стандартов.

Как уже отмечалось, для более точного снятия кромки применяются специальные фаскосниматели. Они позволяют получить заданный угол и длину катета.

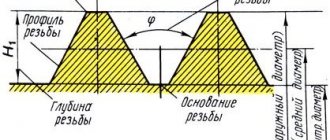

Что такое трубная резьба

Резьба — канавка, которая наносится механизированным или ручным способом. Характеризуется особой высотой и рельефом спиральной канавки, ее формой, расстоянием между витками — шагом. Наноситься резьба может как на внешнюю, так и внутреннюю поверхность трубы. Кроме того, она может присутствовать на металлическом стержне, конической поверхности.

Основное назначение трубной резьбы — соединение частей системы. Для удачного и герметичного соединения необходимо, чтобы канавки на обеих частях были идентичны по рельефу, шагу и форме. При этом они должны быть расположены на разных поверхностях — одна внутри, другая снаружи трубы.

Для справки: вышесказанное не означает, что нарезка может быть только крепежной. Другой вид — ходовая. Последняя применяется в деталях машин, где необходимо не только соединить, но и обеспечить свободный ход элементов.

Основные термины

Рассмотрим подробнее основные термины и понятия, определяющие посадки подшипников. Современное машиностроение основано на принципе взаимозаменяемости. Любая деталь, изготовленная по одному чертежу должна устанавливаться в механизм, выполнять свои функции, быть взаимозаменяемой.

Для этого чертеж определяет не только размеры, но и максимальные, минимальные отклонения от них, то есть допуски. Значения допусков стандартизованы единой системой для допусков, посадок ЕСДП, разбиты по степеням точности (квалитетам), приводятся в таблицах.

Их также можно найти в первом томе Справочника конструктора-машиностроителя Анурьева, и ГОСТах 25346-89, а также 25347-82 или 25348-82.

Согласно ГОСТ 25346-89 определены 20 квалитетов точности, но в машиностроении обычно используются с 6 по16. Причем, чем ниже номер квалитета, тем выше точность. Для посадок шарико и роликоподшипников актуальны 6,7, реже 8 квалитеты.

В пределах одного квалитета размер допуска одинаков. Но верхнее и нижнее отклонение размера от номинала расположены по-разному и их сочетания на валах и отверстиях образуют различные посадки.

Существуют посадки обеспечивающие гарантию зазора, натяга и переходные, реализующие как минимальный зазор, так и минимальный натяг. Посадки обозначают латинскими строчными буквами для валов, большими для отверстий и цифрой, указывающей на квалитет, то есть степень точности. Обозначения посадок:

- с зазором a, b, c, d, e, f, g, h;

- переходных js, k, m, n;

- с натягом p, r, s, t, u, x, z.