Токарно-винторезный станок 1К625Д

Токарно-винторезный станок 1К625 был создан конструкторским бюро Московского станкостроительного завода на основе станка 1К62. Причиной этого стала потребность машиностроительной отрасли в среднем токарном оборудовании, способном обрабатывать более длинных заготовок.

По сравнению с базовой моделью все варианты 1К625 имеют увеличенные на треть межосевые размеры и на четверть — предельные диаметры обработки. Оба станка выпускались со второй половины пятидесятых по начало семидесятых годов и были заменены в производственной линейке семейством 16К20. 1К625 производился в трех типоразмерах и в зависимости от оснащения имеет несколько модификаций.

Технические характеристики

Размерная линейка 1К625 включает в себя три типа станков с длинами по межцентровой оси от 1000 до 2000 мм: Помимо обточки и расточки, обработки вращающимся инструментом и четырех типов резьбонарезания, станок может выполнять нарезку архимедовой спирали. Основные технические характеристики токарно-винторезного станка 1К625 следующие (все размеры в мм):

- высота обработки над направляющими — 250;

- высота обработки над кареткой — 130;

- предельная длина заготовки — до 2000;

- предельная длина обточки — до 1920;

- предельный диаметр обточки прутка — 45;

- максимальная скорость шпинделя — 2000 об/мин;

- мощность главного двигателя — 10 кВт.

По заявке заказчика на станке мог комплектоваться конусной линейкой, а также гидрокопировальным суппортом (взамен стандартного). Кроме этого, выпускались 1К625 с индексом «Г», у которых была сделана выемка в левой части станины для увеличения диаметра обточки деталей дискового типа.

Описание и назначение

Токарно-винторезный станок 1А625 используют для выполнения большого набора токарных работ. Его нецелесообразно использовать для обдирочного или чернового точения. Кинематика этого оборудования обеспечивает следующие обороты шпинделя (11,5 … 2000 об./мин) позволяет выполнять точение на высоких оборотах с использованием резцов из твердого сплава.

Он позволяет нарезать основные виды резьбы.

Управление коробкой передач построено таким образом, что управление скоростями вращения стало значительно легче, чем на другом оборудовании подобного класса. Более того, на этом оборудовании работа может быть выполнена в двух диапазонах скоростей.

Конусная линейка, устанавливаемая на суппорте, обеспечивает изготовление поверхностей в форме конуса

Для регулировки этого оборудования необходимо выставить рукояти управления, с нанесенными на них указателями, которые показывают на нужные параметры. Такое управление снимает необходимость выполнения дополнительных расчетов и использования справочных таблиц.

Ключевые органы управления размещены спереди, на передней бабке, в местах удобных для токаря.

В комплект поставки входят люнеты, которые позволяют обрабатывать длинномерные заготовки.

Для обработки заготовок из зажимают в токарный патрон, закрепляемый на торце шпинделя или зажимают в центра. Один, из которых устанавливают в шпиндель, а второй в заднюю бабку.

Технические характеристики

К основным техническим параметрам этого оборудования можно отнести следующие:

Максимальные диаметры заготовок при выполнении точения над, мм:

- станиной — 500;

- суппортом — 290;

- РМЦ — 1000, 1500, 2000.

Шпиндель

Диаметр выполненного в теле шпинделя отверстия составляет 56, а предельный размер обрабатываемого прутка (шестигранного, круглого и пр.) 54 мм.

Скорость вращения шпинделя в прямом направлении 11,5 – 2000 об./мин, в обратном 14 – 2400 об./мин. Количество скоростей 15.

Суппорт

Суппорт может перемещаться как вдоль станины, так и поперек. При этом в первом случае он может передвигаться на 1000, 1500, 2000, во втором на 325 мм. Верхний суппорт, который предназначен для фиксации режущего инструмента может перемещаться на 150 мм.

Электрическая часть

В состав этого оборудования входят три электрических двигателя, кВт:

- главного привода — 10;

- быстрых перемещений – 0,6;

- насосной станции – 0,125.

Габаритно – весовые параметры

Размеры станка, мм 2820*1202*1280. Вес оборудования составляет 2820 кг.

Токарный станок 1к625 — технические характеристики

Допустимые размеры деталей под обработку:

- Диаметры заготовок – 500 (над станиной), 260 (над суппортом) и 45 мм (в полости шпинделя).

- Длина деталей – 1000, 1400 или 2000 мм (зависит от модификации оборудования).

- Количество видов резьбы – 44 метрических, 38 дюймовых, 20 модульных, 37 питчевых и 5 спиралей Архимеда.

Масса и габариты в зависимости от варианта исполнения:

- Размеры 3200 * 1200 * 1350 мм (при межцентровой длине 1000 мм).

- Масса 2410 кг.

Энергопотребление от сети составляет 10 кВт.

1К625 характеристики станка

Купить этот станок без посредников:

Технические характеристики:

Станки модели 1к625 предназначены для выполнения разнообразных токарных работ, в том числе для нарезания резьб: метрической, дюймовой, модульной, питчевой и архимедовой спирали.

Наибольший диаметр точения над станиной, мм 500 Наибольший диаметр точения над суппортом, мм 260 Диаметр отверстия в шпинделе, мм 47 Расстояние между центрами РМЦ, мм 1000, 1400, 2000 Наибольшая длина обтачивания (соответственно РМЦ), мм 930, 1330, 1920 Пределы чисел оборотов шпинделя, об/мин 12,5 – 2000 Пределы продольных подач суппорта, мм/об 0,07 – 4,16 Пределы поперечных подач суппорта, мм/об 0,035 – 2,08 Пределы шагов нарезаемых резьб: Метрических, мм 1 – 192 Модульных, модулей 0,5 – 48 Дюймовых, число ниток на один дюйм 2 – 24 Питчевых, питчей 1 – 96 Мощность главного электродвигателя, квт 7, 5(10) Габариты станка, мм (длин х шир х выс) РМЦ 1000 мм 2812 х 1216 х 1349 РМЦ 1400 мм 3212 х 1216 х 1349 РМЦ 2000 мм 3812 х 1216 х 1349 Вес станка, кг РМЦ 1000 мм 2310 РМЦ 1400 мм 2410 РМЦ 2000 мм 2635

Купить этот станок без посредников:

mashinform.ru

Паспорт на станок

«Технический и эксплуатационный паспорт» каждого токарно-винторезного станка 1К625 содержит подробное изложение всех технических характеристик отгружаемого заказчику экземпляра, в том числе:

- параметры приводов и муфт трения;

- спецификации шестерен, червячных колес, винтов и гаек;

- перечень и описание ручек управления;

- таблицы машинного времени и производительности станка при выполнении типовых операций;

- фактические характеристики точности и жесткости;

- перечень дополнений и изменений;

- спецификация к схеме смазки;

- спецификация к принципиальной электросхеме;

- перечень и описание подшипников.

Заключительной частью «Паспорта» является четырехстраничный «Акт технического испытания и приемки станка», в конце которого приводятся результаты испытаний, подтверждаемые подписями начальника цеха и начальника ОТК. В Приложении N1 перечислены принадлежности и приспособления, поставляемые вместе со станком, а Приложение N2 содержит перечень и чертежи быстроизнашивающихся деталей.

Токарно-винторезный станок 1К625Д

Токарно-винторезный станок 1К625Д предназначен для выполнения разнообразных токарных работ, в том числе для нарезания резьб: метрической, дюймовой, модульной, питчевой и архимедовой спирали.

Токарная обработка разнообразных материалов может производиться с ударной нагрузкой без изменения точности. Высокая мощность главного привода станка, большая жесткость и прочность всех звеньев кинематических цепей главного движения и подач, виброустойчивость, широкий диапазон скоростей и подач позволяют выполнять на токарно-винторезном станке 1К625Д РМЦ=1500 высокопроизводительное резание твердосплавным и минералокерамическим инструментом.

Скачать паспорт на токарно-винторезный станок 1К625Д

Технические характеристики на токарно-винторезный станок 1К625Д

| Класс точности по ГОСТ 8-82 | H |

| Наибольший диаметр обрабатываемой заготовки, мм: над станиной над суппортом | 500 290 |

| Наибольшая длина обрабатываемой заготовки, мм | 1500 |

| Наибольшая длина хода каретки, мм | 1430 |

| Размер внутреннего конуса в шпинделе, М | Морзе 6 М80* |

| Конец шпинделя по ГОСТ 12593-72 | 6К, 6М* |

| Диаметр сквозного отверстия в шпинделе, мм | 55, 62* |

| Наибольшая масса устанавливаемой заготовки, кг закрепленного в патроне закрепленного в центрах | 300 1300 |

| Число ступеней частот вращения шпинделя прямого обратного | 23 12 |

| Пределы частот вращения шпинделя, мин прямого обратного | 12,5-2000 19-2420 |

| Число ступеней рабочих подач: продольных поперечных | 42, 56* 42, 56* |

| Пределы рабочих подач, мм/об продольных поперечных | 0.07-4.16 0.035-2.08 |

| Количество нарезаемых резьб, единиц: метрических дюймовых модульных питчевых архимедовой спирали | 45, 53* 28, 57* 38 37 5 |

| Пределы шагов нарезаемых резьб: дюймовых, число ниток на дюйм метрических, мм модульных, модуль питчевых, питч архимедовой спирали, дюйм архимедовой спирали, мм | 24…1.625 0.5-192 0.5…48 96..1 3/8”, 7/16” 8, 10, 12 |

| Наибольший крутящий момент, кНм | 2 |

| Наибольшее перемещение пиноли, мм | 200 |

| Поперечное смещение корпуса, мм | ±15 |

| Наибольшее сечение резца, мм | 25 |

| Габаритные размеры станка, мм длина ширина высота | 3286 1221 1500 |

| Масса станка, кг | 3484 |

| Привод станка | |

| Мощность электродвигателя привода главного движения, кВт | 11 |

| Мощность электродвигателя привода быстрых перемещений суппорта, кВт | 0.75 или 1,1 |

| Мощность насоса охлаждения, кВт | 0.12 |

1к625 характеристики

Технические характеристики станка модели 1К625 позволяют выполнять чистовые и получистовые разнообразные токарные работы в мелкосерийном и индивидуальном производствах, а также получать резьбы: метрические, модульные, дюймовые, питчевые и архимедовы спирали.

| Наименование характеристики | Ед. измерения | Параметры |

| Наибольший диаметр точения над станиной | мм | 500 |

| Наибольший диаметр точения над суппортом | мм | 260 |

| Диаметр отверстия в шпинделе | мм | 47 |

| Расстояние между центрами — РМЦ | мм | 1000 |

| мм | 1400 | |

| мм | 2000 | |

| Наибольшая длина обтачивания (соответственно РМЦ) | мм | 930, 1330 |

| Пределы чисел оборотов шпинделя | об/мин | 2,5 – 2000 |

| Пределы продольных подач суппорта | мм/об | 0,07 — 4,16 |

| Пределы поперечных подач суппорта | мм/об | 0,035 — 2,08 |

| Число резцов в резцедержателе | 4 | |

| Наибольшие размеры державки резца | мм | 30 х 30 |

| Высота от опорной поверхности резца до линии центров | мм | 30 |

| Наибольшее расстояние от линии центров до кромки резцедержателя | мм | 268 |

| Число передних суппортов | 1 | |

| Число задних резцедержателей | 1 | |

| Число резцовых головок в суппорте | 1 | |

| Наибольшее перемещение суппорта от руки, по ходовому валу, по ходовому винту: | ||

| продольное (соответственно РМЦ) | мм | 930 |

| мм | 1330 | |

| мм | 1920 | |

| поперечное | мм | 300 |

| Число выключающих упоров | ||

| продольного хода | 1 | |

| поперечного хода | — | |

| Скорость быстрого перемещения суппорта: | ||

| продольного | м/мин | 3,4 |

| поперечного | м/мин | 1,7 |

| Цена одного деления лимба: | ||

| продольного перемещения | мм | 1 |

| поперечного перемещения (на диаметр) | мм | 0,05 |

| Наибольший угол поворота | град | -65°+45° |

| Цена одного деления шкалы поворота | 1° | |

| Наибольшее перемещение | мм | 140 |

| Цена одного дел синя лимба | мм | 0,05 |

| Посадочный конус в шпинделе | Морзе № 6 | |

| Диаметр отверстия | мм | 47 |

| Торможение шпинделя | есть | |

| Посадочный конус в пиноли | Морзе № 5 | |

| Наибольшее перемещение пиноли | мм | 200 |

| Цена одного деления лимба перемещения пиноли | мм | 0,05 |

| Поперечное смещение | ||

| вперед | мм | 15 |

| назад | мм | 15 |

| Метрических | мм | 1 – 192 |

| Модульных | модулей | 0,5 — 48 |

| Дюймовых | ниток на дюйм | 2 — 24 |

| Питчевых | питчей | 1 — 96 |

| Мощность главного электродвигателя | кВт | 7, 5(10) |

| Габариты станка, мм (длинна х ширина х высота) | ||

| РМЦ 1000 | мм | 2812 х 1216 х 1349 |

| РМЦ 1400 | мм | 3212 х 1216 х 1349 |

| Вес станка, кг | ||

| РМЦ 1000 | мм | 2310 |

| РМЦ 1400 | мм | 2410 |

www.stanoktehpasport.ru

Габаритные размеры рабочего пространства

Размерные ограничения при обработке изделия на токарном станке зависят от его геометрических характеристик, главные из которых — это величина межцентрового расстояния, а также ее высота над нижней поверхностью суппорта и направляющими (у станков с выемкой — над ее нижней плоскостью). 1К625 производился в трех вариантах межцентрового расстояния со следующими предельными ограничениями по длине точения: 930, 1330, 1920 мм, а максимальная высота обработки над направляющими и нижней поверхностью суппорта для всех трех вариантов составляет, соответственно: 250 и 130 мм.

Особенности ремонта

Чаще всего возникают ситуации, когда простым осмотром и обслуживанием станка не обойтись и его надо выводить из производственного цикла и переводить в ремонт. Поводом к ремонту могут послужить — износ направляющих на станине, на суппорте, подшипников, поломки вилок, предназначенных для переключения передач, потеря точности при обработке деталей. Кроме этого, поводом для проведения ремонтных работ может послужить потеря соосности между шпинделем и задней бабкой.

Причиной вывода станка в ремонт могут послужить результаты тесты на осевое и радиальное биение. Эти тесты должны проводиться в строгом соответствии с требования инструкции по эксплуатации.

Для диагностики опор качения выполняют обработку тестовой заготовки и сравнивают результаты с предъявляемыми требованиями. Часто, такие проверки и выполнение необходимых профилактических мероприятий помогают отодвинуть капитальный ремонт.

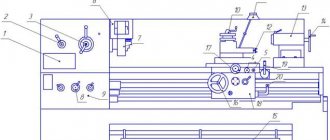

Перечень и расположение органов управления

Главные органы управления шпинделем находятся на передней бабки, а органы управления быстрыми ходами и рабочими подачами — на фартуке и суппорте. На лицевой части передней бабки размещены в ряд следующие ручки и рычаги:

- выбора числа оборотов шпинделя;

- установки параметров резьбы;

- направления резьбы и подачи;

- переключения скорости шпинделя.

Под ними располагается коробка подач, на которой находятся две ручки: выбора и включения линейных и резьбовых подач.

Основные органы управления на фартуке — это штурвал ручного хода, кнопочная станция, и рычаг быстрого хода. На суппорте находятся ручки продольной и поперечной подач, а также рычаг позиционирования и фиксации держателя резца.

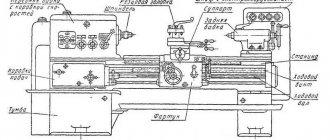

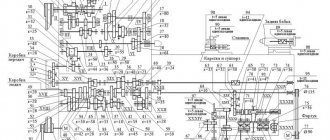

Передняя бабка

В передней бабке станка 1К625 располагается шпиндельный узел с коробкой скоростей. Движение к ней поступает от главного двигателя посредством приводного шкива и дальше через систему шестеренчатых передач распределяется на шпиндель и расположенную ниже коробку подач. На левом конце шпинделя крепится зажимной патрон, посредством которого вращается обрабатываемая заготовка.

Задняя бабка

Задняя бабка станка 1К625 применяется для подпора длинных деталей и крепления вращательного инструмента. Она может передвигаться вручную в сторону шпинделя и обратно, а также сдвигаться поперек продольной оси. Последнее используются конусном точении длинных заготовок. Главный компонент задней бабки — выдвигаемая посредством ручного маховичка пиноль с конусом для установки центров и вращательного инструмента. Задняя бабка фиксируется на направляющих вручную болтом и башмаком.

Коробка подач

Коробка подач смонтирована в выемке станины, которая находится ниже передней бабкой. Вращение к ней поступает через систему заменяемых зубчатых колес от коробки скоростей. Затем движение поступает посредством ходового винта и ходового вала к фартуку. Далее оно шестеренчатым механизмом фартука передается на суппорт.

Особенности конструкции

Станина, представляет собой литую деталь, на которой размещают основные узлы станка. По ней происходит перемещение суппорта и задней бабки. Для обеспечения их передвижения на станине выполнены направляющие, прошедшие термическую обработку и шлифование. Такая обработка позволяет облегчить перемещение этих узлов.

Станина закреплена на двух тумбах, устанавливаемых на железобетонном фундаменте.

В левой тумбе смонтирован двигатель главного хода.

Фартук – с помощью этого узла происходит преобразование вращения ходового вала в движение суппорта.

Суппорт – обеспечивает движение резцедержателя в разных плоскостях. Резец может перемещаться как под управлением механизма, так и вручную. В состав этого узла входят:

- каретка;

- ходовой вал;

- резцедержатель.

В резцедержателе возможно закрепление четырех резцов, кроме этого допустима установка другого инструмента и технологической оснастки.

На нем смонтирован защитный экран, предохраняющий рабочего и окружающее его пространство от разлетающейся стружки.

Задняя бабка нужна для установки длинных заготовок, закрепления стержневого инструмента (сверл, зенкеров и пр.) и технологической оснастки (центров). В корпусе задней бабки установлена пиноль. Ее назначение, это фиксация инструмента и центров, как вращающихся, так и цельных. Для выдвижения пиноли, в задней части установлен штурвал, который через винтовую пару выдвигает ее или возвращает на место.

Иногда для облегчения перемещения организуют подачу сжатого воздуха под основание задней бабки.

Фиксация задней бабки в нужном месте на станине выполняется с помощью рычажного механизма.

Электрический шкаф отвечает за запуск электрического двигателя, запуск и остановку станка. К нему подводят электрическое питание в 380 В. Внутри шкафа, установлены автоматические выключатели и предохранительные устройства, обеспечивающие защиту электрической части станка.

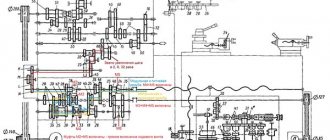

Электрооборудование

За долгие годы выпуска электрическая схема станка 1К625 практически не изменилась. Но поскольку он производился на протяжении почти двух десятков лет, элементная база у станков разных годов может значительно отличаться. Электрооборудование станка имеет два варианта исполнения: нормальное и тропическое.

Электропитание станка производится от следующих источников переменного тока:

- силовые цепи — 3 х 380 В (по заказу – 220 В);

- аппаратура контроля и управления — 110 В;

- осветительные приборы — 24 или 36 В.

На токарном станке 1К625 присутствует три вида защиты электрооборудования:

- плавкие вставки (от токов короткого замыкания);

- тепловые реле (от перегрузок электродвигателей);

- пускатели с нулевой защитой (от падения напряжения).

На станке находятся четыре электродвигателя: главный, быстрого перемещения, насоса гидросуппорта и насоса СОЖ. Вся управляющая и контрольная электроаппаратура смонтирована в электрошкафу, который установлен на справа на задней части станины.

Порядок и периодичность осмотров и технического обслуживания электроаппаратуры 1К625 подробно расписаны в его «Руководстве по уходу и обслуживанию». К примеру, технический осмотр двигателей должен выполняться не реже одного раза в два месяца, при этом необходимо производить очистку двигателей от загрязнений и проверять надежность электрических соединений и заземлений.

Назначение и область применения

Согласно «Руководству по уходу и обслуживанию» токарный станок 1К625 разработан для «чистовых и получистовых … токарных работ» в «мелкосерийном и индивидуальном» производствах. Помимо номенклатуры изделий, характерных оборудования такого типа, технические характеристики и варианты оснащения 1К625 позволяли применять его для следующих видов работ:

- мелкосерийное изготовление деталей со сложным профилем поверхности с использованием гидравлического копировального суппорта;

- обработка длинных заготовок в центрах с использованием люнетов;

- точение длинных пологих конусов с применением конусной линейки;

- нарезание на длинных заготовках спирали архимеда.

Кроме того, по заявке заказчика станок 1К625 мог поставляться с выемкой в станине, что позволяло обрабатывать детали дисковой формы диаметром до 700 мм.