Приветствую дорогих сердцу читателей! В этом материале я постарался собрать все данные про припой ПОС. Этот Припой Оловянно-Свинцовый является самым популярным припоем для монтажа радиодеталей и чаще остальных применяется в радиотехнике. Постараюсь объяснить почему это так и расскажу про разновидности и технические характеристики припоев серии ПОС. А еще открою страшную тайну по поводу припоев ПОС-60 и ПОС-62. Поехали!

Виды припоев ПОС

Для начала вспомним, какие бывают припои из сплавов оловянно-свинцовой группы. Самые популярные — это бессурьмянистые припои ПОС-10, ПОС-40, ПОС-61 и ПОС-90. Припой ПОС с содержанием сурьмы называется ПОССУ. Сурьма в составе припоя добавляет ему несколько процентов по прочности.

Когда мы говорим про плавление смеси олова и свинца, нужно помнить про определения солидуса и ликвидуса. При нагревании любой смеси двух и более металлов происходит сначала расплавление (преобразование из твердой в жидкую фазу) самых легкоплавных частиц. Эта температурная отметка называется солидусом сплава.

При дальнейшем росте температуры начинают плавиться более тугоплавкие компоненты. Как только они расплавятся, наступает точка ликвидуса. Теперь припой ПОС полностью расплавлен. Подробнее этот процесс поясняет картинка, выдранная из презентации на тему сплавов.

Между этими двумя точками находится состояние повышенной пластичности припоя. В этом состоянии припой можно тянуть и деформировать без потери целостности.

Существуют эвтектические сплавы — припои, у которых точка солидуса и ликвидуса совпадает. Это очень удобно при пайке и говорит о высоком качестве припоя.

Использование сплавов оловянно свинцовой группы

Процесс пайки представляет собой соединение нескольких металлизированных частей между собой. Температура воздействия при этом не превышает критический порог, при котором происходит разрушение деталей или плат. Основными задачами использования изделий пайки, является обеспечение максимально ровной температурной вязкости, при которой происходит равномерное растекание по поверхности.

Олово для пайки применяется достаточно часто, материал служит составляющей наибольшего количества припоев. В чистом виде металл очень дорог, применяется для спайки важных изделий, элементов. Разделяются по категориям с применением свинца и без него.

Свинцовые припои

Различные материалы для пайки применяются с использованием свинца. Материал отличается легкоплавкостью, мягок и легко поддается обработке. Легко растворяется в щелочной среде, кислотных примесях.

Свинцовый припой

Наиболее популярными в использовании считаются изделия с маркировкой ПОС. Процентное содержание элементов позволяет работать с разными средами и материалами. Отличаются температурными показателями и другими параметрами, которые важны для надежного соединения. К свинцовым соединениям добавляются цинк, висмут или сурьма, которые обеспечивают защиту от окисления и других разрушающих факторов.

Про состав припоя

Название припоя оловянно-свинцовой группы говорит о содержании в нем олова. Например ПОС-40 содержит 40 % олова, а ПОС-61 — почти 61 % олова. Остальная часть состоит из свинца и дополнительных примесей. По внешнему виду можно на глаз прикинуть состав . Если припой ПОС более матовый и темный, то он больше содержит свинца. Если более светлый и блестящий — то больше олова. Лучше всего это познается в сравнении. Как выглядит лист олова и лист свинца смотрите на фото.

Прочность припоя зависит не только от легирования сплава, но и от паяемого металла. Например, для пайки меди или цинка в припой ПОС добавляют несколько процентов меди или цинка соответственно. Это снижает химическую эрозию металла и увеличивает поверхностную прочность соединения.

Легирование припоя

Для улучшения эксплуатационных характеристик применяют легирование припоя следующими веществами:

- Адгезию припоя улучшает добавка из меди, кадмия, сурьмы, алюминия, серебра и цинка;

- Пластичность припоя и стойкость к термоциклированию улучшается добавкой индия, серебра, марганца, висмута, лития;

- Прочность припоям добавляют никель, кобальт, цинк, кремний, бор, железо;

- Коррозионную стойкость припоя увеличивает никель и медь;

- Жаропрочность повышает кремний, цирконий, вольфрам, ванадий, кобальт, ниобий, гафний.

Хороший припой из Китая — реальность: синяя KAINA

Как то я в свое время разочаровался припоем из Китая и забросил исследования в этой области. И вот, неоднократно увидев упоминание о весьма приличном качестве синего припоя KAINA, решил изучить этот вопрос. Вкратце: припой оказался действительно хорошим. Подробнее по катом… Заказана была катушка весом 500 грамм, диаметр прутка 0.7мм. Пришло все в пакетике, обмотанном пупыркой:

Вынимаем предмет обзора:

Те же… припой только сбоку:

Вес составил честные 500 грамм, правда вместе с катушкой:

Но продавец и не обещал чистого веса припоя. Для понимания размеров:

Снимая бумажную обертку, как и ожидалось видим катушку с тонккой проволокой припоя:

Диаметр проволоки близок к заявленному (0.75 мм):

Заодно измерим катушку:

Немного про заявленные свойства: Заявлено содержание 60% олова и 40% свинца; Содержание флюса 2%; Используемый флюс CF10 (канифольный активированный — в нормальных условиях эксплуатации не требует смывки).

В наличии имеются следующие припои: Kaisi (из Китая):

Этот припой рекомендовать ну никак не могу, плохо липнет к паяльнику, при застывании образует шероховатую матовую поверхность.

Asachi (куплен в офлайне):

Хороший припой, с большим дисконтом куплен при распродаже остатков, но он у меня 2мм в диаметре, что не всегда удобно. При заборе на паяльник, возможно из-за большого диаметра, оставляет темные следы флюса, которые непросто оттереть (канифоль застывшая):

Капельки блестят после застывания.

Отечественный продукт из Рязани (куплен в офлайне):

Неплохой припой, капелька ближе к глянцевой, но не такая красивая как у ASACHI.

Вверху kaisi внизу рязанский:

Припой из обзора начинает плавится при 190 градусах. Паяю я обычно при 290 градусах. Отлично ложится, спаял им несколько плат сварочного аппарата из этого обзора:

Прилипает к паяльнику отлично, капельки блестят, следов флюса не остается, но я, все равно, рекомендую его смыть, например, изопропиловым спиртом или ацетоном.

Я доработал платы сварочника, и многие заказавшие уже в ближайшее время получат черные доработанные версии.

Изменена компоновка элементов, добавлены прорези (отделяют часть платы с 220 Вольт и низковольтную), добавлен smd индикаторный светодиод, который упрощает отладку.

В текущее время, для меня это самый приемлемый припой из имеющихся в наличии и доступных на рынке. Конечно он дороже дешевых китайских конкурентов — но паять ими невозможно (я использую для разбавления безсвинцового припоя при выпаивании). Смело могу его рекомендовать, несмотря на п 18 — пытался найти в нем недостатки — и ничего такого не увидел.

Надеюсь, кому-то информация окажется полезной! Спасибо тем, кто прочитал.

Товар предоставлен для написания обзора магазином. Обзор опубликован в соответствии с п.18 Правил сайта.

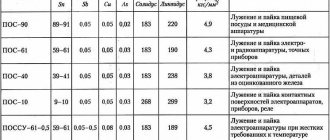

Технические характеристики припоев ПОС и ПОССу

Чтобы не расписывать все технические характеристики припоев оловянно-свинцовой группы, просто приведу таблицу параметров. По ней можно определить температуру плавления, плотность, удельное электросопротивление, теплопроводность, временное сопротивление разрыву, относительное удлинение, ударную вязкость и твердость по Бринеллю припоев.

Анализ таблицы показывает, что самым легкоплавким среди списка является кадмиевый с характеристикой по температуре плавления 145 градусов Цельсия. Самым прочным является припой для пайки ПОССу 4-6 с временным сопротивлением разрыву 6,5 кгс/кв. мм.

Технические характеристики припоя ПОС-10

Припой ПОС 10 имеет отличительный химический состав. Он содержит 9-10 % олова, около 89 % свинца, 0,2 % висмута, 0,1 % сурьмы и остальные примеси в незначительных количествах. Припой ПОС-10 применяется для пайки и лужения контактных поверхностей электроники. Например им паяют реле и заливают контрольные пробки в корпусах радиоэлектроники.

Температура пайки ПОС-10 составляет 299 градусов Цельсия. Точка солидуса равна 268 градусов.

Достоинства припоя ПОС-10:

- высокая температура плавления полезна при пайке корпусов аппаратуры.

Недостатки припоя ПОС-10:

- низкая прочность и сопротивление разрыву около 3,2 кгс/кв.мм.;

- высокое удельное сопротивление — 0,2 Ом х кв.мм./м;

- высокое содержание свинца, опасного для здоровья.

Диаметр припоя

Выбор диаметра паяльной проволоки, который подходит для поставленной задачи, может оказать существенную помощь при пайке. Припой малого диаметра значительно облегчает нанесение небольшого количества припоя. Это очень удобно для пайки компонентов поверхностного монтажа. Для более крупных компонентов, использование припоя малого диаметра требует значительной длины припоя, который должен подаваться на соединение, что увеличивает время пайки и риск перегрева компонентов.

Для работы с устройствами поверхностного монтажа я предпочитаю припой диаметром 0,5 мм. Для большинства работ по электронике хорошо подойдет припой диаметром от 0,4 до 1,0 мм. Если вы выполняете много работы на устройствах поверхностного монтажа, стремитесь к нижней границе этого диапазона.

Срок годности

Да. В самом деле! Припой имеет срок годности. Для сплавов, упомянутых выше, рекомендуется использовать паяльную проволоку в течение трех лет с момента изготовления. Тем не менее, я только сейчас заканчиваю рулон 0,7 мм 60/40 RMA флюсового припоя, который я начал в конце 1980-х, и паяные соединения, которые я делаю сегодня, работают так же хорошо, как и раньше.

Однако соблюдайте срок годности пасты для пайки. Паяльная паста состоит из мелких шариков припоя во флюсе. Со временем флюс будет окисляться, делая его неэффективным. В результате припой не будет течь правильно, и становится очень трудно получить хорошее паяное соединение. Срок годности паяльной пасты составляет около шести месяцев. При охлаждении паяльной пасты срок годности может быть увеличен до года. Само собой разумеется, но, пожалуйста, не храните припой в холодильнике, который вы используете для еды!

Технические характеристики припоя ПОС-30

Припой для пайки марки ПОС 30 является промежуточным звеном между ПОС 10 и ПОС 40. Состав припоя ПОС 30 следующий: 30 % олова и 69,5 % свинца. Остальное — это примеси и легирование. Припой ПОС 30 может быть легко заменен на ПОС 40, о котором рассказано ниже. Температура плавления (ликвидус) равна 238 градусов, а температура пластичности (солидус) равна 183 градуса Цельсия. Согласно техническим характеристикам, припой ПОС 30 чаще применяется для пайки и лужения листового цинка и радиаторов.

Достоинства припоя ПОС-30:

- хорошая адгезия;

- высокая прочность.

Недостатки припоя марки ПОС 30:

- высокое содержание свинца;

- чаще выпускается в прутках.

Использование ПОС

Первооткрыватели этого сплава были приятно удивлены, что он превращается в расплавленное состояние при меньшей температуре, а эвтектическая смесь способна играть роль растворителя для добавленного металла. Так и были разработаны самые первые марки припоев ПОС.

Свинцовые варианты

Такие смеси с содержанием свинца, отличаются мягкостью, быстрым расплавлением и лёгкой обработкой, поэтому получили название свинецсодержащие припои. Они вредны, поэтому были запрещены для использования во время спайки элементов электрических приборов по всему миру. Процент содержание кадмия, ртути, а также аналогичных вредоносных компонентов в оборудовании строго регламентировано и проверяется соответствующими организациями.

Технические характеристики припоя ПОС-40

По химическому составу состоит на 39-41 % из олова, на 59 % из свинца. Остальные примеси в таком же соотношении, как и у ПОС-10. Припой для пайки ПОС-40 часто применяется для пайки и лужения корпусов радиоаппаратуры из оцинкованного железа с оцинкованными швами.

Температура пайки припоя равна 238 градусов Цельсия, а солидус — 183 градуса.

Достоинства припоя ПОС-40:

- хорошее соотношение пластичности и температуры плавления;

- из-за этого лучше переносит термоцикличность, чем ПОС-61.

Недостатки припоя ПОС-40:

- высокое содержание свинца, что вредно для здоровья;

- завышенная температура ликвидуса.

Процесс пайки

Объединение 2-х или более деталей с помощью пайки осуществляется для:

— получения электроконтакта с малым сопротивлением;

— получения прочного шва (иногда термического, абсолютно герметичного).

Процесс пайки основан на различии температур плавления у припоя и соединяемых металлов. Тогда как мягкий сплав плавится, становится жидким и текучим, соединяемые металлы остаются твердыми. Расплавленный металл течет по соединяемым деталям, заполняя пустоты между ними. В процессе пайки формируется промежуточный слой, который включает в себя объединенные части припоя и материала объединяемых элементов. С ее помощью из двух или более деталей образуется единая конструкция. Канифоль или спиртовой раствор канифоли выступают в качестве флюса при пайке ПОС.

Перед началом работы требуется правильно выбрать припой, исходя из:

— свойств объединяемых материалов;

— требования к прочности соединения;

— коррозийной устойчивости спая;

— его стоимости.

А при спаивании деталей, проводящих ток, учитывают еще коэффициент удельной проводимости.

Для пайки проводов из меди используют ПОС-40 на канифольной основе. Нержавеющую сталь можно соединить обычными ПОС, но для флюса используют специальный материал, отличающейся большей активностью, чем канифоль.

Страшная тайна припоя ПОС-60

Вот и настало время страшной тайны припоя ПОС 60. Согласно ГОСТ 21930-76 под названием «Припои оловянно-свинцовые в чушках. Технические условия» и ГОСТ 21930-76 «Припои оловянно-свинцовые в изделиях. Технические условия», такого припоя, как ПОС-60 просто не существует. Сам ГОСТ 21930-76 можете . Вот полная таблица из этого ГОСТа.

Так что «ПОС-60» — это жаргонизм или народное обозначение «припоя, которым все паяют». Мне кажется, что это связано с путаницей в обозначении ПОС-61. Потому что при содержании олова в припое по ГОСТу от 59 до 61 % логичнее его называть ПОС-60, а не ПОС-61.

Среди припоев, произведенных по международным стандартам существует припой Sn60Pb40. Это припой для пайки с содержанием олова 60 % и свинца 40 %. Его можно было бы назвать ПОС-60, если разработать хотя бы ТУ под него. Согласно международным данным, в которых описаны характеристики, температура плавления припой 60/40 равна 191 градус Цельсия.

Та же история с припоем типа ПОС-62. Такого свинцового припоя по ГОСТу пока не придумали. Так что, если у меня спросят «а какая температура плавления припоя ПОС-62», я знаю, что ответ c цифрой 184 градуса Цельсия нужно искать с импортном каталоге припоев. Вот например, можно воспользоваться каталогом припоев компании Kester.

3.3. Классификация флюсов и система их обозначений

Паяльные флюсы

— вещества и соединения, применяемые для предотвращения образования оксидной пленки на поверхности припоя и паяемого материала, а также удаления продуктов окисления из зоны пайки. Температура плавления флюсов ниже, чем температура плавления припоя. Флюсы применяют в твердом, пастообразном и порошкообразном состоянии, а также в виде водных, спиртовых или глицериновых растворов.

Флюсы

, применяемые при пайке, классифицируются по: температурному интервалу активности; природе растворителя; природе активатора определяющего действия; механизму действия; агрегатному состоянию. В зависимости

от температурного интервала активности

паяльные флюсы подразделяются на: низкотемпературные (≤ 450 °С); высокотемпературные (> 450 °С).

По природе растворителя

паяльные флюсы подразделяются на: водные; неводные.

По природе активаторов

определяющего действия

низкотемпературные паяльные флюсы

подразделяются на: канифольные; кислотные; галогенидные; гидразиновые; фторборатные; анилиновые; стеариновые.

По природе активаторов определяющего действия высокотемпературные паяльные флюсы

подразделяются на: галогенидные; фторборатные; боридно-углекислые.

Если флюс содержит несколько активаторов, необходимо называть все активаторы. Например, канифольно-галогенидный, фторборатногалогенидный флюс.

По механизму действия

паяльные флюсы подразделяются на: защитные; химического действия; электрохимического действия; реактивные.

По агрегатному состоянию

паяльные флюсы подразделяют на: твердые; жидкие; пастообразные.

Технические характеристики припоя ПОС-61

Обозначение припоя , как мы выяснили, довольно спорное, но против ГОСТа не попрешь. ПОС-61 применяют для пайки и лужения электронных компонентов и печатных плат точных приборов с высокогерметичными швами, для которых не допускается перегрев.

Состав припоя ПОС-61

Химический состав припоя ПОС-61 следующий:

- Олово 59 — 61 %;

- Сурьма — не более 0,1 %;

- Медь — не более 0,05 %;

- Висмут — не более 0,02 %;

- Мышьяк — не более 0,02 %;

- Железо — не более 0,02 %;

- Никель — не более 0,02 %;

- Сера — не более 0,02 %;

- Цинк — не более 0,002 %;

- Алюминий — не более 0,002 %;

- Свинец — все остальное — около 38,7 — 40,7 %.

Температура пайки припоя ПОС-61 составляет 220 градусов Цельсия. Солидус равен 183 градуса. Я даже снял видеоролик о плавлении этого припоя в замедленной съемке на свой Olympus Tough TG-860 с частотой 240 кадров в секунду.

Припой ПОС 61 ГОСТ 21931-76 имеет следующие технические характеристики:

- Плотность определяет вес и равна 8,5 г/куб. см.;

- Удельное электрическое сопротивление равно 0,139 Ом х кв.мм./м;

- Теплопроводность равна 0,12 ккал/см х с х град;

- Временное сопротивление разрыву составляет 4,3 кгс/кв.мм.;

- Относительное удлинение равно 46 %.

Достоинства припоя марки ПОС-61:

- наилучшее соотношение температуры плавления и прочности;

- хорошая адгезия к поверхности металлов;

- универсальный припой для пайки и большинства радиомонтажных работ;

- доступность и распространенность;

- низкая стоимость;

- часто выпускается в виде проволоки, например припой ПОС 61 Т2А.

Недостатки припоя типа ПОС-61:

- универсальность снижает характеристики в частных случаях, например при пайке цинка;

- температура плавления подходит не для всех устройств;

- пары припоя (свинца в нем) вредны для здоровья.

Флюс для пайки паяльником

Вспомогательное вещество, которое способствует растеканию материалов пайки по поверхности спаиваемых деталей — флюс. Качественное соединение создают припои и флюсы, без одной из составляющих пайка невозможна. Распространенным видом флюса является канифоль, производимая из твердых пород хвойных деревьев. Размягчение происходит при 50 °С, а при достижении температуры 250 °C, процесс переходит в кипение состава.

Флюс для пайки алюминия

За счет гидролизами, предусмотренной при изготовлении канифоли, материал не устойчив к воздействию атмосферной среды. После пайки необходимо удалить остатки флюса, т.к. соединение может подвергаться процессу окисления. Впитывая влагу из атмосферы, канифоль может нарушить работу радиотехнических составляющих.

Популярные флюсы для пайки электрическим паяльником

Пайка металлических соединений происходит с применением различных веществ. Флюсы делятся на три основные категории, отличающиеся областью применения, способом приготовления. Процесс подготовки элементов к работе может быть разным, после пайки необходимо удалять остатки описанным инструкцией способом.

- Не активные канифольные флюсы применяются при пайке меди, других разновидностей мягких металлов. Существует светлая канифоль, которая готова к применению и не включает дополнительные вещества. Спирто – канифольный раствор производится из составляющих концентрацией 1 к 5. Используется при спайке в труднодоступных местах, производится в виде порошка, перед применением необходимо смешать со спиртом. Глицерино – канифольные материалы используется, когда необходимо герметичное соединение.

- Активные флюсы подходят для пайки драгоценных и цветных металлов, включают хлористый цинк, спирт или вазелин. Последний параметр отличается составной частью, при использовании жидким или пастообразным состоянием. Флюс пастой работать удобнее, возможно наносить прямо на изделие необходимым количеством.

- Кислотно активный флюс подразделяется на хлористо – цинковый, ортофосфорную кислоту. Исполняется в виде жидких растворов или пасты, с применением канифоли, хлористого цинка, спирта или вазелина.

Ортофосфорная кислота

Ортофосфорная кислота состоит из воды, этилового спирта и самой кислоты плотностью 1,7. Применяется при спайке нержавеющих материалов, меди, серебра. Флюсы на спиртовой основе требуется хранить в герметичной упаковке. Удобная тара для хранения – баночка из-под лака для ногтей, кисточка не реагирует на активную среду, а крышка позволяет плотно закрыть емкость, избегая испарения составляющих.

Паяльные пасты тиноль для пайки

Из предлагаемых веществ имеются паяльные пасты, которые выпускаются с флюсом смешанным видом. Применяется при монтаже бескорпусных элементов, труднодоступных местах. Нанесение происходит специальной лопаткой, затем прогрев электрическим инструментом. Результатом можно наблюдать надежное, качественное соединение, активно используется начинающими мастерами при отсутствии подобающего опыта.

Паста тиноль

Возможно приготовить сплав для пайки своими руками, для этого понадобится припой, требуемый элементом. Напильником со средней зернистостью измельчается олово для пайки в виде проволоки до состояния металлической крошки. К составу прибавляется флюс, выбранный из вышеперечисленных в жидким состоянии, после этого элементы смешиваются. Изготавливать состав требуется в небольшой емкости, срок хранения ограничен 6 месяцами, после этого происходит окисление металла кислотной средой.

Технические характеристики припоя ПОС-63

Припой ПОС 63 описан в ГОСТе и в отраслевом стандарте OCT 4Г 0.033.200. Под припоем ПОС-63 понимают такой сплав, который состоит на 63 % из олова и на 37 % из свинца. Это некая модернизация припоя ПОС-61, подогнанная под международный стандарт J-STD 006В. Большинство также имеют маркировку Sn63Pb37. Это эвтектические сплавы с температурой плавления 183 градуса Цельсия.

Применяется ПОС-63 для пайки и лужения выводов микросхем и корпусированных радиокомпонентов, печатных плат, проводов и кабелей. В общем, из современных припоев — этот самый распространенный. Технические характеристики припоя ПОС 63 примерное такие же, как у ПОС-61. Но точных значений я пока не нашел.

Достоинства припоя ПОС-63:

- самый распространенный припой ПОС серии;

- сравнительно низкая температура плавления;

- совпадение точек солидуса и ликвидуса;

- низкая стоимость;

- поставляется в виде проволоки с заполнением флюсом.

Недостатки припоя ПОС-63:

- часто подделывают, особенно китайцы;

- содержит свинец, что увеличивает стоимость утилизации электронной техники согласно современных норм безопасности.

Требования к радиолюбительским флюсам

Выбор флюса — важный вопрос. Раньше использовалась только канифоль, другого флюса не было. Чем плоха канифоль — канифоль, спиртовой канифольный флюс относятся к категории активных флюсов. Первый недостаток — при высоких температурах удаляется не только оксид металла, но и сам металл. Второй недостаток — очистка платы после пайки с канифолью является большой проблемой. Смыть остатки можно только спиртом или растворителями (да и то, порой проще отковырять чем-то острым). Остатки флюса на плате не только некрасиво с эстетической точки зрения, но и вредно. На платах с малыми зазорами между проводников возможен рост дендритов (проще говоря, замыканий) вызванных гальваническими процессами на загрязненной поверхности. Каков же выход — на современном рынке материалов можно найти широкую гамму флюсов, которые смываются обычной водой, не разрушают жало паяльника и обеспечивают высокое качество пайки. Продаются такие флюсы, как правило, в шприцах, что очень удобно для использования.

Технические характеристики припоя ПОССу-61-0,5

Маркировка припоя ПОССу-61-0,5 обозначает тип сурьмянистого припоя с содержанием олова 61 %, сурьмы до 0,5 % и свинца около 38 %. Такой припой применяется для пайки и лужения печатных плат и оцинкованных радиодеталей при повышенных требованиях по температуре эксплуатации. А вот его температура плавления равна 189 градусов.

Достоинства припоя ПОССу-61-0,5:

- повышенна адгезия к поверхности металла за счет содержания сурьмы;

- технические характеристики практически совпадают с ПОС-61.

Недостатки припоя марки ПОССу-61-0,5:

- трудно найти в продаже;

- повышенная стоимость.

Чем заменить флюс

Независимо от того, какой флюс используется, готовую пайку нужно обязательно протирать тряпочкой, смоченной в спирте-ректификате или ацетоне, а также прочищать жесткой щеточкой или кисточкой, смоченной растворителем, для удаления остатков флюса и грязи. В некоторых исключительных случаях вместо канифоли можно пользоваться ее заменителями:

- канифольным лаком, имеющимся в продаже в хозяйственных магазинах. Его можно применять как жидкий флюс взамен раствора канифоли в спирте. Этот же лак можно использовать и для антикоррозийного покрытия металлов.

- живицей — смолой сосны или ели — доступным материалом, особенно любителям, живущим в сельской местности. Такой флюс можно приготовить самому. Набранную в лесу с деревьев смолу нужно растопить в жестяной банке на слабом огне (на сильном огне смола может воспламениться). Расплавленную массу разлить в спичечные коробки.

- таблеткой аспирина, имеющейся в любой домашней аптечке. Недостаток этого флюса — неприятный запах дыма, выделяющийся при плавлении аспирина.

Сейчас выпускается большое количество разнообразных, так называемых «безотмывочных», флюсов, как жидких, так и в виде полужидкого геля. Особенность их такова, что они не содержат компонентов, вызывающих окисление и коррозию соединяемых деталей, не проводят электрический ток и не требуют промывки платы после пайки. Хотя все равно лучше после завершения пайки удалять с припаянных деталей все остатки флюса.

Для нанесения жидкого флюса можно воспользоваться кисточкой, ватной палочкой или просто спичкой, но удобнее пользоваться так называемым «флюсапликатором». Можно попробовать купить фирменный флюсапликатор стоимостью примерно 20—30$. Так же удобно пользоваться флюсом в виде геля или пасты. Для его нанесения можно воспользоваться одноразовым шприцем, только из-за его густоты иголку шприцевую придется взять потолще.

Технические характеристики припоя ПОС-90

Припой марки ПОС-90 на 90 % состоит из олова и на 10 % из свинца. Еще в нем около 0,1 % сурьмы и 0,05 % меди. Применяется он в основном для пайки и лужения внутренних швов пищевой посуды и медицинской аппаратуры. Да, 10 % свинца и уже можно пихать в пищевые продукты — удивительно, но все по ГОСТу 1976 года. Согласно техническим характеристикам температура плавления припоя типа ПОС 90 равна 220 градусов.

Достоинства припоя ПОС-90:

- низкое содержание свинца;

- редко подделывают;

- низкое сопротивление;

- высокая прочность.

Недостатки припоя марки ПОС-90:

- высокая стоимость (выше, чем пос-61);

- низкая пластичность.

Преимущественные области применения мягких и полутвердых припоев:

О2

— лужение и пайка коллекторов, якорных секций и обмоток электрических машин с изоляцией класса H, лужение ответственных неподвижных контактов, в том числе содержащих цинк;

ПОС90

— лужение и пайка внутренних швов пищевой посуды и медицинской аппаратуры;

ПОС61

— лужение и пайка электрои радиоаппаратуры, печатных плат, точных приборов с высокогерметичными швами, где недопустим перегрев;

ПОС40

— лужение и пайка электроаппаратуры, деталей из оцинкованного железа с герметичными швами;

ПОС10

— лужение и пайка контактных поверхностей электрических аппаратов, приборов, реле;

ПОСК50-18

— пайка деталей из меди и ее сплавов, чувствительных к перегреву, в том числе пайка алюминия, плакированного медью. Пайка керамики, стекла и пластиков, металлизированных оловом, серебром, никелем;

ПОС61М

— пайка пищевой посуды, медицинской аппаратуры, электрои радиоаппаратуры, печатных плат, деталей, чувствительных к перегреву;

ПОССу61-0,5

— лужение и пайка электроаппаратуры, пайка печатных плат, обмоток электрических машин, оцинкованных радиодеталей при жестких требованиях к температуре;

ПОССу50-0,5

— лужение и пайка авиационных радиаторов;

ПОССу40-0,5

— лужение и пайка жести, обмоток электрических машин, для пайки монтажных элементов моточных и кабельных изделий;

ПОССу35-0,5

— лужение и пайка свинцовых кабельных оболочек;

ПОССу30-0,5

–лужение и пайка листового цинка, углеродистых и нержавеющих сталей. Лужение и пайка проводов, кабелей, бандажей, радиаторов, различных деталей аппаратуры и приборов, работающих при температуре до 160 °С;

ПОССу25-0,5

— лужение и пайка радиаторов;

ПОССу18-0,5

— лужение и пайка трубок теплообменников, электроламп;

ПОССу95-5

;

ПСр3Кд

— горячее лужение и пайка коллекторов, якорных секций, бандажей и токоведущих соединений электрических машин нагревостойкого исполнения и с повышенными частотами вращения. Пайка трубопроводов и различных деталей электрооборудования.

ПОССу40-2

— припой широкого назначения;

ПОССу30-2

— лужение и пайка в холодильном аппаратостроении, электроламповом производстве;

ПОССу18-2, ПОССу15-2, ПОССу10-2

— пайка в автомобилестроении;

ПОССу8-3

— лужение и пайка в электроламповом производстве;

ПОССу5-1

— лужение и пайка деталей, работающих при повышенных температурах;

ПОССу4-6

— пайка белой жести, лужение и пайка деталей с закатанными и клепанными швами из латуни и меди;

ПОССу4

—

4

— лужение и пайка в автомобилестроении;

ПОСК2-18

— лужение и пайка металлизированных керамических деталей;

ПОСИ30

;

ПСр3И

— пайка меди и ее сплавов и других металлов, неметаллических материалов и стекла с металлическими покрытиями. Пайка деталей радиоэлектронной аппаратуры. Обладает высокой жидкотекучестью и обеспечивает хорошее сцепление спаиваемых поверхностей.

Параметры мягких припоев с низкой температурой плавления приведены в табл. 3.3.

Таблица 3.3

Мягкие припои (сплавы) с низкой температурой плавления

| сплав | химический состав, % | температура плавления, °с | ||||||

| олово | свинец | кадмий | висмут | серебро | индий | солидус | ликвидус | |

| Вуда | 12–13 | 24,5–25,6 | 12–13 | 49–51 | – | – | 66 | 70 |

| Розе | 24,5–25,5 | 24,5–25,6 | – | 49–51 | – | – | 90 | 92 |

| Д’Арсе | 9,6 | 45,1 | – | 45,3 | – | – | – | 79 |

| Липовица с индием | 11,8 | 22,2 | 8,5 | 42 | – | 15,5 | – | 48 |

Примечание. Применяются в радиосхемах с полупроводниковыми приборами и в схемах, где припой используется в качестве температурного предохранителя.

Химический состав и физико-механические свойства твердых серебряных и медно-фосфорных припоев приведены в табл. 3.4.

Таблица 3.4

Химический состав и физико-механические свойства твердых серебряных и медно-фосфорных припоев

| Марка припоя | химический состав, % | плотность, кг/м3 | температура кристаллизации,°с | предел прочности при растяжении, Мпа | ||||

| серебро | Медь | цинк | фосфор | начало | конец | |||

| ПСр72 | 72±0,5 | 28±0,5 | – | – | 9900 | 779 | 779 | – |

| ПСр50 | 50±0,5 | 50±0,5 | – | – | 9300 | 850 | 779 | – |

| ПСр45 | 45±0,5 | 30±0,5 | 25+1 –1,5 | – | 9100 | 725 | 660 | 300 |

| ПСр25 | 25±0,3 | 40±1 | 35±2,5 | – | 8700 | 775 | 745 | 280 |

| ПСр71 | 71±0,5 | 28±0,7 | – | 1 ±0,2 | 9800 | 795 | 750 | – |

| ПСр25ф | 25±0,5 | 70±1 | – | 5±0,5 | 8500 | 710 | 650 | – |

| ПСр15 | 15±0,5 | 80,2±1 | – | 4,8+0,2/–0,3 | 8300 | 810 | 635 | – |

| ПМФ7 (МФЗ) | – | Остальное | – | 7–8,5 | – | 860 | 710 | – |

Параметры медно-цинковых и медно-никелевых твердых припоев приведены в табл. 3.5.

Таблица 3.5

Медно-цинковые и медно-никелевые твердые припои

| Марка припоя | химический состав, % | физические свойства | |||||||||

| Медь | никель | железо | кремний | Бор | цинк | олово | температура кристаллизации, °с | плотность, кг/м3 | предел прочности при растяжении, Мпа | ||

| солидус | ликвидус | ||||||||||

| Л63 | 62–65 | – | – | – | – | Остальное | – | 900 | 905 | 8500 | 310 |

| ЛОК59-0,1-0,3 | 60,5– 63,5 | – | – | 0,2–0,4 | – | Остальное | 0,7–1,1 | 890 | 905 | 8200 | – |

| ПЖЛ500 | Остальное | 27–30 | 41,5 | 1,5–2 | 0,2 | – | – | 1080 | 1120 | 8630 | 600 |

Параметры серебряных припоев с пониженной температурой плавления приведены в табл. 3.6.

Таблица 3.6

Серебряные припои с пониженной температурой плавления

| Марка припоя | химический состав, % | плотность, кг/м3 | температура кристаллизации, °с | ||||||

| серебро | Медь | цинк | кадмий | олово | никель | начало | конец | ||

| ПСр50Кд | 50±0,5 | 16±1 | 16±2 | 18±1 | – | – | 9300 | 650 | 635 |

| ПСр40 | 40±1 | 16,7+0,7/–0,4 | 17+0,8/–0,4 | 26+0,5/ –1 | – | 0,3±0,2 | 8400 | 605 | 595 |

| ПСр62 | 62±0,5 | 28±1 | – | – | 10±1,5 | – | 9700 | 700 | 660 |

Преимущественные области применения твердых припоев приведены в табл. 3.7.

Таблица 3.7

Преимущественные области применения твердых припоев

| Марка припоя | область применения |

| ПСр72; ПСр50 | Пайка металлокерамических контактов и различных ответственных токоведущих соединений, подвергающихся изгибающим и ударным нагрузкам |

| ПСр45 | Пайка меди и ее сплавов, нержавеющих и конструкционных сталей. Пайка короткозамкнутых обмоток роторов и демпферных обмоток высоконагруженных электрических машин. Припой обеспечивает высокую плотность и прочность паяных швов |

| ПСр25 | Пайка меди и ее сплавов, нержавеющих и конструкционных сталей, заменяет припой ПСр45 при выполнении менее ответственных соединений |

| ПСр71 | Пайка деталей аналогично припою ПСр72, но где требуется большая жидкотекучесть |

| ПСр25ф; ПСр15; ПМФ7 | Пайка меди и ее сплавов, в том числе различных токоведущих частей машин и аппаратов, не испытывающих ударных и изгибающих нагрузок |

| Л63; ЛОК59-0,1-0,3 | Пайка меди и чугуна. Паяные соединения обладают высокой прочностью и хорошо работают в условиях ударных и изгибающих нагрузок |

| ПЖЛ500 | Пайка соединений, работающих при температурах до 600 °С |

Параметры медно-фосфорных припоев приведены в табл. 3.8.

Таблица 3.8

Медно-фосфорные припои

| Марка припоя | химический состав, % | температура плавления, °с | |

| Медь | фосфор | ||

| ПФМ-1 | 90,0–91,5 | 8,5–10 | 725–850 |

| ПФМ-2 | 92,5 | 7,5 | 710–715 |

| ПФМ-3 | 91,5–93,0 | 7,0–8,5 | 725–860 |

| ПМФ7 (МФ3) | Остальное | 7,0–8,5 | 710–860 |

Примечание. Для медно-фосфорных и серебряных припоев в качестве флюса применяют буру в виде порошка или в смеси с поваренной солью.

Параметры припоев для пайки алюминия приведены в табл. 3.9, 3.10.

Таблица 3.9

Химический состав и физические свойства припоев для пайки алюминия

| Марка припоя | химический состав, % | температура плавления, °с | предел механической прочности при растяжении, Мпа | |||||

| алюминий | Медь | олово | цинк | кадмий | кремний | |||

| Кадмиевый | – | – | 36 | 40 | 24 | – | – | 85 |

| АВИА-1 | – | – | 55 | 25 | 20 | – | 20 | – |

| АВИА-2 | 15 | – | 40 | 25 | 20 | – | 250 | – |

| ВПТ-4 | 55 | – | – | 40 | – | 5 | 410 | – |

| 34-А | 66 | 28 | – | – | – | 6 | 545 | 180 |

| 35-А | 72 | 2,1 | – | – | – | 7 | 540 | 140 |

| А | – | 2,0–1,5 | 40 | 58,5 | – | – | 425 | 80 |

| В | 12 | 8 | 80 | – | – | 410 | 185 | |

| ЦО-12 | – | – | 12 | 88 | – | – | 500–550 | – |

| ЦА-15 | 15 | – | – | 85 | – | – | 550–600 | – |

Таблица 3.10

Другие припои для пайки алюминия

| Марка припоя | химический состав, % | температура полного расплавления, °с | температура пайки, °с | плотность, кг/м3 | ||||

| олово о1 | цинк | кадмий | алюминий а7 | Медь М0 | ||||

| П250А | 79–81 | 19–21 | – | – | 0,15 | 250 | 300 | 7300 |

| П300А | – | 50–61 | 39–41 | – | 0,045 | 310 | 360 | 7730 |

| П300Б | – | 80 | – | 8 | 0,5 | 410 | 700–750 | – |

Преимущественные области применения припоев для пайки алюминия П250А, П300А и П300Б приведены в табл. 3.11.

Таблица 3.11

Преимущественные области применения припоев для пайки алюминия

| Марка припоя | область применения |

| П250А | Лужение концов алюминиевых проводов, а также пайка погружением алюминиевых проводов с алюминиевыми и медными наконечниками |

| П300А | То же, пайка соединений с повышенной коррозионной стойкостью |

| П300Б | Пайка заливкой алюминиевых проводов с алюминиевыми и медными деталями |