Главная / Техника сварки

Назад

Время на чтение: 6 мин

0

6346

В большинстве случаев использовать сварочный полуавтомат вместе с защитным газом-прекрасная идея.

Такой метод предоставляет широкий спектр возможностей, таких как скорость и качество при сварке разных металлов – меди, алюминия, сталей, и прочих.

Однако перед началом сваривания необходимо изучить специфику работы с таким набором оборудования, научится подбирать режим сварки полуавтоматом в среде защитных газов и только тогда это действительно упростит работу мастера.

- Актуальность

- Основные параметры Сила, полярность и род сварочного тока

- Скорость подачи проволоки

- Скорость сварки

- Наклон электрода

Актуальность

Первое, на что обязательно стоит обратить внимание, если решили использовать этот метод работы – это квалификация мастера. Новичку будет сложно разобраться в настройках, грамотно выбрать материалы.

Опыт работы играет важную роль, и его не нужно недооценивать. Профессионалы особенно любят повторять насколько важно потратить не один десяток лет на самообучение, подружиться с книгами, изучить стандарты и, конечно, практиковаться.

Без этого сложно добиться успеха и качества. Сложно не согласиться с этим, но давайте не будем ставить крест на молодых специалистах, ведь все мы с чего-то начинали.

Именно для желающих обучиться всем тонкостям этой работы, правильного расчета режима сварки полуавтоматом в среде защитных газов и была написана эта статья.

Внимательно изучите теорию и побольше применяйте на практике – вот и весь секрет. Здесь собраны не только знания специалистов, но и информация из справочников и профессиональной литературы.

Итог

Для того, чтобы сварочное соединения служило долго и было качественным очень важно провести правильные расчёты. Это улучшит режим, а соответственно работу сварщика и работу предприятия.

Вычисления нужно делать самостоятельно, чтобы результаты были более точными, а продукт – лучше по качеству, потому что у многих ситуаций есть свои особенности.

Есть рекомендации новичкам, но они предназначены только для начального этапа становления сварщика.

Но в некоторых ситуациях лучше изучить нормативные документы, чтобы установить подходящие параметры, так как там обычно пишут какая скорость нужна и тд.

Основные параметры

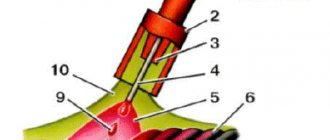

Первый этап работы – это настроить режимы для сварки полуавтоматом в среде защитных газов. Для этого разберемся в основных составляющих полуавтомата.

Пройдемся по основным режимам, изучив которые вы без труда правильно настроите полуавтоматическую сварку, и не допустите досадных ошибок.

Начинаем с диаметра проволоки. Его размер может колебаться в промежутках от 0.5 до 3 миллиметров. Чаще всего размер проволоки выбирают в зависимости от размера материала, с которым вы будете работать.

Но, независимо от этого, у каждой толщины есть присущие ей особенности. К примеру, если вы хотите достичь более стойкое горение дуги и меньшее разбрызгивание металла, профессионалы рекомендуют работать с более тонкой проволокой.

Немаловажно учесть при процессе с толстым материалом – напряжение потребуется гораздо сильнее.

Обратите внимание – чтобы работать с низколегированной сталью обязательно использовать проволоку, в которой содержится марганец и кремний. Проволока должна быть с раскислителями. Тоже относится и к низкоуглеродистой стали.

К сожалению, частой ошибкой начинающих является как раз недостаточное внимание к фирме, которая изготавливает данный материал, а также металлам, которые входят в ее состав.

Все же стоит отметить, что сталь в среде защитного газа чаще всего легированная, или же высоколегированная. Выход в такой ситуации простой – нужно взять проволоку, которая сделана из того же материала, с которым вы работаете.

Это очень важно, ведь в случае ошибки шов будет непрочным, и это безусловно повлияет на весь результат работы.

Общая информация

Режим сварки — это совокупность параметров, настроив которые мы можем выполнить сварку. Проще говоря, это набор настроек, которые мы применяем в той или иной ситуации. Мы посвятили отдельную статью теме выбора режима сварки при работе с полуавтоматом. Обязательно прочтите ее. А мы расскажем об основах, и в частности о скорости сварки.

Основные параметры режима сварки, которые нужно уметь рассчитывать — это сварочный ток, напряжение дуги и скорость сварки. При этом скорость сварки невозможно рассчитать, не зная силу тока и напряжение сварочной дуги. Так что в рамках этой статьи мы научим вас определять все три параметра.

Почем эти параметры так важны? Все просто: от них напрямую зависит качество готового шва, его размеры и прочие характеристики. Если вы правильно подберете эти параметры, сможете существенно упростить свою работу. А швы получатся не только качественным, но и долговечными.

Ниже представлена таблица с рекомендуемыми показателями скорости сварки и не только. Такая таблица будет полезна для новичков, но опытные мастера должны сами рассчитывать все показатели или просто знать их наизусть. Так что пользуйтесь данной таблицей на начальном этапе, со временем начинайте сами рассчитывать все показатели.

Таблицы расчета

С опытом вы обязательно наработаете и сразу подберете необходимые настройки сварки полуавтоматом в среде защитных газов. Метода проб и ошибок не избежать новичкам, однако облегчить труд вначале помогут специально созданные для этого таблицы.

Комбинируйте эти теоретические знания со своим опытом и экспериментами – и вы точно достигнете больших успехов.

Таблица No1. Рекомендации по настройке при сварке низкоуглеродистой или низколегированной стали при формировке стыкового шва в среде защитного газа в нижнем положении током обратной полярности (например углекислого газа, и его смеси с кислородом или аргоном).

Таблица No2. Рекомендации по настройке для работы с поворотно-стыковыми соединениями с использованием углекислого газа, и его смеси с кислородом или аргоном, ток обратной полярности.

Таблица No3. Рекомендации по настройке при создании нахлесточного шва, с использованием углекислого газа, и его смеси с кислородом или аргоном, ток обратной полярности.

Таблица No4. Рекомендации при работе с углеродной сталью, в вертикальном пространственном положении, с использованием углекислого газа, и его смеси с кислородом или аргоном, ток обратной полярности.

Таблица No5. Рекомендации по настройке сварки полуавтоматом в среде защитных газов при создании горизонтального соединения с использованием углекислого газа, ток обратной полярности.

Таблица No6. Рекомендации по настройке при работе с потолочными швами с использованием углекислого газа, ток обратной полярности.

Таблица No7. Рекомендации при работе методом «точка».

Самый простой способ рассчитать режим сварки полуавтоматом в среде защитных газов — воспользоваться таблицами

Расчет скорости сварки

Прежде чем рассчитать скорость сварки при работе с полуавтоматом нам нужно посчитать силу сварочного тока и напряжение дуги. В качестве примера возьмем сталь, которую будем варить тавровым, односторонним швом без кромок или скосов.

Чтобы определить силу тока нам понадобится формула. Обращаем ваше внимание, что сила тока должна определяться в зависимости от того, какой диаметр у электрода, также нужно знать плотность тока. Чтобы произвести расчет сварочного тока воспользуйтесь формулой ниже:

Здесь dэ2 — это диаметр электрода, в нашем случае 1.6 миллиметра. А j — это плотность тока, в нашем случае она равна 175 А/мм2.

Теперь, зная силу тока и диаметр электрода мы можем посчитать напряжение сварочной дуги. Воспользуйтесь формулой ниже:

И наконец подходим к расчету оптимальной скорости сварки. Ниже формулы:

αH рассчитывается с помощью отдельной формулы выше. ϒ — это плотность наплавленного металла, в нашем случае 7,8. А FН1пр — это площадь поперечного сечения наплавленного металла за один проход.

Автоматическая и полуавтоматическая сварка в защитных газах

Параметрами режима сварки в углекислом газе являются диаметр используемой проволоки, величина сварочного тока, скорость подачи электродной проволоки, напряжение дуги, скорость сварки, расход углекислого газа, вылет электрода.

В настоящее время сварка в углекислом газе выполняется постоянным током обратной полярности (плюс на электроде). Переменный и постоянный ток прямой полярности пока еще не применяется из-за недостаточной устойчивости процесса и неудовлетворительного формирования и качества сварного шва.

Режим сварки в углекислом газе выбирают в зависимости от толщины и марки свариваемой стали, типа соединения и формы разделки кромок, положения шва в пространстве, а также с учетом обеспечения стабильного горения дуги, которое ухудшается с понижением сварочного тока.

Следует также помнить, что с увеличением напряжения дуги при неизменном токе возрастает ширина шва и несколько уменьшается величина его усиления, повышается разбрызгивание жидкого металла. Чрезмерное увеличение напряжения дуги может привести к образованию пор в шве.

При увеличении сварочного тока и уменьшении напряжения дуги резко увеличивается глубина провара, уменьшается ширина и увеличивается высота усиления шва. Если сварочный ток и напряжение дуги чрезмерно увеличены, то шов получается очень выпуклым.

При сварке на одном и том же токе более тонкой проволокой повышается устойчивость горения дуги, уменьшается разбрызгивание жидкого металла, увеличивается глубина проплавления основного металла, повышается производительность сварки.

Чтобы получить качественные плотные швы, необходимо не только использовать проволоку соответствующей марки с чистой поверхностью, но и обеспечить хорошую защиту сварочной ванны от соприкосновения с воздухом.

Для этого расход углекислого газа должен составлять 5—12 л/мин при сварке проволокой диаметром 0,5—1,2 мм и 14—25 л/мин при сварке проволокой диаметром 1,6—3,0 мм. С повышением сварочного тока, напряжения дуги и вылета электрода расход углекислого газа соответственно увеличивается.

В табл. 68 приведены рекомендуемые в зависимости от толщины свариваемого металла диаметры электродной проволоки, а в табл. 69 — пределы сварочного тока, напряжения дуги, величины вылета электрода и расход углекислого газа в зависимости от диаметра электродной проволоки.

При сварке соединений с зазором без подкладок сварочный ток устанавливают по нижнему пределу, а при сварке соединений без зазора либо с зазором, но на подкладке — по верхнему пределу. При полуавтоматической сварке величина сварочного тока может быть несколько большей, чем при автоматической.

Таблица 68. Рекомендуемый диаметр электродной проволоки для сварки металла различной толщины в углекислом газе.

| Тавровые, угловые и нахлесточные соединения | ||||||||||

| Толщина свариваемого металла, мм | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 | 5.0 | 6,0 | 8,0 | 10,0 и более |

| Диаметр электродной проволоки, мм | 0,5 | 0,6 | 0,8 | 0,8-1,0 | 1,0-1,2 | 1,2-1,6 | 1,2-1,6 | 1,6—2,0 | 1,6—2,0 | 2,0-2,5 |

Продолжение таблицы 68. Рекомендуемый диаметр электродной проволоки для сварки металла различной толщины в углекислом газе.

| Стыковые соединения | без скоса кромок | со скосом кромок | |||||||||||||

| Толщина свариваемого металла, мм | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 | 6,0 | 8,0 | 10,0 | 8,0 | 10,0 | 12,0 | 14,0 | 16,0 и более |

| Диаметр электродной проволоки, мм | 0,5 | 0,5-0,6 | 0,6—0,8 | 0,8—1,0 | 1,0-1,2 | 1,2 | 1,2-1,6 | 1,6—2,0 | 1,6—2,0 | 2,0—2,5 | 1,6-2,0 | 1,6-2,0 | 2,0 | 2,0-2,5 | 2,0—3,0 |

Таблица 69. Ориентировочные режимы сварки в углекислом газе в нижнем положении низколегированной проволокой различного диаметра.

| Диаметр электродной проволоки, мм | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3,0 |

| Сварочный ток, А . | 30—80 | 40—100 | 60—150 | 80—180 | 100—250 | 140—300 | 200—500 | 300—650 | 500—750 |

| Напряжение дуги, В | 16—18 | 17—19 | 18—21 | 18—22 | 19—23 | 24-28 | 27—36 | 28—37 | 32—38 |

| Вылет электрода | 6—8 | 6—10 | 6—12 | 7—13 | 8—15 | 12—20 | 15-25 | 16—28 | 20—32 |

| Расход углекислого газа, л/мин | 5—6 | 6—7 | 7—8 | 7—10 | 8—12 | 14—17 | 15—22 | 18—24 | 22—25 |

При сварке в горизонтальном, вертикальном и потолочном положениях сварочных ток должен быть на 10—20% меньше, чем при сварке в нижнем положении. Ток также уменьшают при сварке легированных и высоколегированных сталей.

Скорость сварки стыковых соединений принимают в зависимости от толщины свариваемого металла, а тавровых соединений — также и от катета шва.

Скорость полуавтоматической сварки обычно меньше, чем автоматической. При полуавтоматической сварке скорость перемещения электрода неравномерна, что приводит к неравномерной глубине провара по длине соединения, а при сварке тонкого металла — к прожогам.

Поэтому полуавтоматом тонкий металл рекомендуется сваривать на токе меньшей величины, чем автоматом. Если уменьшение тока ухудшает стабильность процесса сварки, следует применять более тонкую проволоку.

Стыковые соединения на металле толщиной до 2 мм лучше сваривать в вертикальном положении сверху вниз. Угловые вертикальные швы катетом до 5 мм также выполняют сверху вниз. Соединения на металле толщиной до 1 мм с отбортовкой кромок более рационально сваривать неплавящимся угольным электродом в углекислом газе.

- Назад

- Вперед

Как нужно подготовить металлические изделия к работе

Подготовка кромок под сварку

Сварка в углекислом газе идеально подходит для листов из разных типов стали. Если их толщина колеблется в пределах 0,6–1 мм, необходимо предварительно выполнить отбортовку кромок. Когда этого не сделано, зазор между соседними кромками не должен превышать 0,3–0,5 мм.

Если толщина листа составляет меньше 8 мм, такой подготовительной операции можно не проводить. Максимально возможный зазор не должен превышать значения 1 мм. Для листов толщиной до 12 мм выполняют разделку V-типа, 12 мм и больше – Х-вида.

Перед свариванием металлов необходимо тщательно очистить их кромки от любых загрязнений. Это допускается делать вручную или при помощи пескоструйной обработки.

Сущность процесса сварки в углекислом газе

Сущность сварки заключаются в следующем. Поступающий для защиты зоны сварки углекислый газ под воздействием высокой температуры дуги распадается на угарный газ и кислород. Процесс распада происходит по реакции:

2CO2 = 2CO + O2

В результате реакции в зоне сварки образуется смесь из трёх газов: углекислый газ (СО2), угарный газ (СО) и кислород (О2). Поток этих газов не только защищает зону сварки от вредного воздействия атмосферного воздуха, но и активно взаимодействует с железом и углеродом, находящимися в составе стали по реакциям:

Fe + CO2 = FeO + CO 2Fe + 2CO2 = 2FeO 2C + 2CO2 = 4CO 2C + 2O2 = 2CO2

Нейтрализовать окислительное действие углекислого газа можно путём введения в сварочную проволоку избыточного кремния и марганца. Кремний и марганец химически более активны, чем железо, поэтому, вначале окисляются они по реакциям:

Mn + CO2 = MnO + CO Si + 2CO2 = SiO2 + 2CO 2Mn + O2 = 2MnO Si + O2 = SiO2

Пока в зоне сварки присутствуют в свободном состоянии более активные кремний и марганец, окисления железа и углерода не происходит.

Хорошее качество сварных соединений при сварке углеродистых сталей обеспечивается при соотношении количества марганца к кремнию в соотношении: Mn/Si=1,5…2. Формирующиеся в процессе сварки оксиды кремния и марганца не растворяются в сварочной ванне, а реагируют друг другом, образуя легкоплавкое соединение, которое в виде шлака быстро выводится на поверхность жидкого металла.