20.10.2021 Автор: VT-METALL

Из этого материала вы узнаете:

- Суть технологии сварки в защитных газах

- Преимущества и недостатки сварки в защитных газах

- Виды защитных газов для сварки

- Необходимое оборудование для сварки в защитных газах

- Режимы сварки в защитных газах

- Электроды для сварки в защитных газах

- Руководство по сварке в защитных газах

- Техника безопасности при сварке в защитных газах

Сварка в защитных газах – одна из по-настоящему эффективных технологий обработки металлов. А все потому, что в ходе работы не поступает воздух к точке сваривания, который отрицательно сказывается на дальнейшей прочности заготовки. И это не все плюсы данного способа.

Ниже в статье вас ждет подробное описание самой процедуры, список применяемых защитных газов, практическое руководство по сварке своими руками, включая тонкости техники безопасности. С этой информацией вы станете более профессиональным и продуктивным специалистом.

Сущность способа

Сварка заготовок в среде защитных газов – одна из подвидов дугового скрепления, но здесь в точку расплавки подаётся аргон, азот, кислород и прочее. Если есть необходимость интегрировать низкоуглеродистую или легированную сталь, к газу добавляют 1-5% кислорода. Такие пропорции снижают критическое напряжение, что уберегает от возникновения пор и повышает качество спайки.

Для производства с плавящимся стержнем смешивают аргон и 10-20% диоксида углерода. Это даёт такие же показатели, как и в предыдущем случае, однако, прибавляет постоянства дуге и оберегает область от сквозняков. Сама методика пользуется популярностью преимущественно в обработке тонких листов металла.

В ходе глубокой проплавки применяют «СО2» и 20% «О». Смесь наделена повышенными окислительными свойствами, придаёт хорошую форму, защищает плиты от пористости. Аналогичные показатели характерны и для других соединений, но каждая процедура имеет индивидуальный подход, который будет зависеть от обстановки, толщины объекта и других параметров.

Схема дуговой сварки в среде защитных газов

Несмотря на высочайшие результаты, стыковочная плоскость вынуждена быть тщательно обработана последующими методиками:

- выравнивание;

- очистка от ржавчины;

- удаление зазубрин;

- подогрев.

Если подготовительные манипуляции будут выполнены неправильно, это приведёт к возникновению сварного брака.

Виды защитных газов для сварки

Такая технология позволяет выполнять сварные швы как с помощью неплавящихся (чаще всего вольфрамовых), так и плавящихся электродов. При первом варианте сварной шов достигается в результате расплавления кромок детали и при подаче в зону дуги присадочной проволоки. Металл шва появляется в результате расплавления плавящегося электрода при сварке в защитных газах. Существуют три группы защитных газов:

- только инертные газы – гелий, аргон;

- только активные газы – водород, азот, углекислый газ и др.;

- смесь активных и инертных газов из первой и второй групп.

Выбор необходимого типа защитного газа зависит от химического состава свариваемых металлов, технических требований к сварному соединению, необходимых экономических показателей процесса и других подобных факторов.

- Для сварки углеродистых сталей плавящимся электродом в защитных газах пользуются смесью углекислого газа и кислородом (до 20 %). Это не только исключает пористость шва, но и обеспечивает его глубокое проплавление, хорошую форму, высокую окислительную способность.

- Смесью аргона, углекислого газа (до 20 %) и кислорода (не более 5 %) пользуются для сварки плавящимся электродом легированных и углеродистых сталей. Добавление активного газа стабилизирует дугу, обеспечивает формирование швов и предупреждение пористости.

- Смесь 10–25%-ного углекислого газа с аргоном используют для сварки плавящимся электродом в защитных газах. Добавление углекислого газа при сварке углеродистых сталей исключает появление пор, стабилизирует дугу и защищает зону сварки при сквозняках, при сварке тонкостенного металла способствует улучшению формирования шва.

- Смесью аргона и кислорода (от 1 до 5 %) пользуются для сваривания низкоуглеродистых и легированных сталей плавящимся электродом. Добавление кислорода к аргону снижает значение критического тока, улучшает форму шва и предупреждает появление пор.

- Смесью активных и инертных газов рекомендуется пользоваться и с целью увеличения производительности сварного процесса, металлургической обработки расплавленного металла, изменения формы шва и увеличения глубины проплавления, повышения устойчивости дуги. Во время сварки в газовой смеси становится интенсивнее переход электродного металла в шов.

Технология сварки

Дуговая сварка, проходящая в защитном газе, подразумевает использование двух подходов: неплавящимся и плавящимся шпилями. Первая разновидность делает сварной спай при помощи расплавления углов сплава. Во втором случае переплавленный стержень играет роль главного вещества для интеграции. Чтобы обеспечить оптимальную сохранность среды потребляют несколько вариаций:

- Инертные – не имеют цвета и запаха, а инертность обуславливается наличием у атомов плотной электронной оболочки. К таким типам относятся гелий, аргон и другие.

- Активные – вступают в реакцию с заготовкой, и растворяются в ней. К данной категории относятся двуокись углерода, азот водород и прочие.

- Комбинированные примеси. Сюда относятся комбинации предыдущих пунктов. Автоматическая сварка в среде настоящих защитных газов нужна для улучшения технических атрибутов и формирования качественного шва.

Технология сварки в защитном газе

Выбор будет отличаться от химического состава металла, экономностью процедуры, свойством скрепления и иными нюансами.

Для манипуляций разрешено применять и электродуговую аппаратуру.

Инертные газообразные примеси повысят устойчивость дуги и дадут возможность проводить более глубокую расплавку. Смесь подаётся в динамическую область несколькими потоками: центральным (параллельно стержня), боковым (сбоку, отдельно от стержня), парой концентрических струй и в подвижную насадку, которую монтируют над рабочей средой. Дуговая сварка в любом защитном газе создаёт приемлемые тепловые параметры, которые положительно сказываются на модели, размере и качестве шва.

Для снабжения газового потока расходуют специализированные сопла, но в некоторых обстоятельствах объекты помещаются в прозрачные камеры, которые устанавливаются над стыком. К данному приёму прибегают довольно редко, и, в основном, для скрепления крупногабаритных составляющих.

Типы переноса металла при сварке MIG и MAG

MIG и MAG сварка, будучи процессом, при котором используется плавящийся электрод в виде сварочной проволоки, характеризуется переносом электродного металла через дугу в сварочную ванну. Перенос металла при MIG и MAG осуществляется посредством капель расплавленного электродного металла, формирующихся на торце проволоки. Их размер и частота перехода в сварочную ванну зависят от материала и диаметра проволоки, вида защитного газа, полярности и значения силы сварочного тока, напряжения дуги и других факторов. Характер переноса электродного металла определяет, в частности, стабильность процесса, уровень разбрызгивания, геометрические параметры, внешний вид и качество сварного шва.

При сварке MIG и MAG перенос металла осуществляется, в основном, двумя формами с короткими замыканиями и без коротких замыканий. В свою очередь перенос металла без коротких замыканий подразделяется на мелкокапельный и крупнокапельный.

- короткими замыканиями

- без коротких замыканий мелкокапельный перенос

- крупнокапельный перенос

Перенос металла короткими замыканиями

При первой форме капля касается поверхности сварочной ванны ещё до отделения от торца проволоки, образуя короткое замыкание и вызывая погасания дуги, отчего этот тип переноса получил название переноса с короткими замыканиями. Обычно, перенос металла с короткими замыканиями имеет место при низких режимах, т.е. малом сварочном токе и низком напряжении дуги (короткая дуга гарантирует, что капля коснётся поверхности ванны раньше своего отделения от торца сварочной проволоки).

Благодаря низким режимам, а также тому факту, что в течение части времени дуга не горит, тепловложение в основной металл при сварке с короткими замыканиями ограничено. Эта особенность процесса с короткими замыканиями делает его наиболее подходящим для MIG и MAG сварки тонколистового металла. Сварочная ванна малых размеров и короткая дуга, ограничивающая чрезмерный рост капель, обеспечивают лёгкое управление процессом и позволяют осуществлять сварку во всех пространственных положениях, включая потолочное и вертикальное, как показано на этом рисунке.

При использовании MIG и MAG сварки с короткими замыканиями применительно к соединениям с большими толщинами могут наблюдаться подрезы и отсутствие проплавления.

Перенос металла без коротких замыканий

При переносе металла без коротких замыканий капля отделяется от торца проволоки без касания поверхности сварочной ванны. Данная форма переноса металла подразделяется на крупнокапельный перенос и мелкокапельный перенос.

Крупнокапельный перенос металла

Крупнокапельный перенос металла имеет место, когда полуавтоматическая сварка ведётся на высоких напряжениях дуги (исключающих короткие замыкания) и средних значениях тока. Он, как правило, характеризуется нерегулярным переходом крупных капель расплавленного электродного металла (превышающих диаметр проволоки) и низкой частотой переноса (от 1 до 10 капель в секунду). Из-за того, что сила тяжести играет решающую роль в этом типе переноса металла, сварка ограничена только нижним положением.

При MIG и MAG сварке в вертикальном положении некоторые капли могут падать вниз, минуя сварочную ванну, что можно увидеть на последнем кадре рисунка ниже.

Сварочная ванна имеет большие размеры и, поэтому, трудноуправляемая с тенденцией стекания вниз при сварке полуавтоматом в вертикальном положении или выпадения при сварке в потолочном положении, что также исключает возможность проведения процесса в этих пространственных положениях. Эти недостатки, а также неравномерное формирование сварного шва приводят к нежелательности использования этого типа переноса металла при MIG и MAG.

Мелкокапельный перенос металла

Мелкокапельный перенос металла характеризуется одинаковыми каплями малых размеров (близкими к диаметру электрода), отделяющихся от торца сварочной проволоки с высокой частотой.

Такой тип переноса обычно наблюдается при полуавтоматической сварке на обратной полярности в защитной смеси газов на базе аргона и при высоких напряжениях дуги и тока. В связи с тем, что этот тип переноса требует использования высокого тока, приводящего к высокому тепловложению и большой сварочной ванне, он может быть применён только в нижнем положении и не приемлем для соединения тонколистового металла. Его используют для MIG и MAG сварки и заполнения разделок металла больших толщин (обычно более 3 мм толщиной), в первую очередь для тяжёлых металлоконструкций и в кораблестроении.

Главными характеристиками процесса сварки с мелкокапельным переносом являются:

- высокая стабильность дуги

- почти отсутствие разбрызгивания

- умеренное образование сварочных дымов

- хорошая смачиваемость кромок шва

- высокое проплавление

- гладкая и равномерная поверхность сварного шва

- возможность ведения процесса на повышенных режимах

- высокая скорость наплавки

Благодаря этим достоинствам мелкокапельный перенос металла является всегда желательным там, где его применение возможно, однако, он требует строгого выбора и поддержания параметров процесса сварки.

При полуавтоматической сварке в среде СО2 (MAG) возможен только один тип переноса – с короткими замыканиями.

Импульсный перенос электродного металла

При одной из разновидностей сварки MIG и MAG используются импульсы тока, которые управляют переходом капель электродного металла таким способом, чтобы мелкокапельный перенос металла осуществлялся на средних токах сварки (Iср) ниже критического значения. При этом методе управления переносом металла ток принудительно изменяется между двумя уровнями, называемыми током базы (Iб) и током импульса (Iи). Уровень тока базы, который примерно равен 50 — 80 А, выбирается из условия достаточности для обеспечения поддержания горения дуги при незначительном влиянии на плавление сварочной проволоки. Функцией тока импульса, который превышает критический ток (уровень тока, при котором крупнокапельный перенос металла переходит в мелкокапельный), является оплавление торца проволоки, формирование капли определённого размера и срыв этой капли с торца проволоки действием электромагнитной силы (Пинч-эффект). Сумма длительностей импульса (tи) и базы (tб) определяет период пульсации тока, а её обратная величина даёт частоту пульсации. Частота следования импульсов тока, их амплитуда и длительность определяют выделяемую энергию дуги, а, следовательно, скорость расплавления проволоки.

Процесс импульсно-дуговой сварки сочетает в себе достоинства процесса с короткими замыканиями (такие как низкое тепловложение и возможность сварки во всех пространственных положениях) и процесса с мелкокапельным переносом (отсутствие разбрызгивания и хорошее формирование металла шва).

В течение одного импульса тока может быть сформировано и перенесено в сварочную ванну от одной до нескольких капель. Оптимальным является такой перенос металла, когда за каждый импульс тока формируется и переносится лишь одна капля электродного металла, как это показано на рисунке ниже. Для его осуществления необходима тщательная регулировка параметров режимов сварки, которая в современных сварочных аппаратах MIG и MAG осуществляется автоматически на основе синергетического управления.

Режимы

Для этих операций чаще пускают в дело инверторные агрегаты полуавтоматического класса. С их поддержкой проводится настройка электричества и подаваемого напряжения. Также эти станции служат базовым источником питания, а их мощность и опции регулирования варьируются в зависимости от модели. Если есть потребность провести стандартную деятельность (без оборота толстых и непопулярных сплавов), можно выбрать самую простую аппаратуру.

Режимы сварки в углеродном газе

Дуговая автоматизированная сварка в защитных газах может различаться по многим величинам, большинство из которых определяется по положениям: 1-е радиус проволоки, 2-е её диаметр, 3-е сила электричества, 4-е напряжение, 5-е скорость подачи контакта, 6-е расход газа. А выглядит всё так:

- 15см, 0.8мм, 120А, 19В, 150м\ч, 6ед\мин;

- 7мм, 1мм, 150А, 20В, 200м\ч, 7ед\мин;

- 2мм, 1.2мм, 170А, 21В, 250м\ч, 10ед\минут;

- 3мм, 1.4мм, 200А, 22В, 490м\ч, 12ед\мин;

- 4-5мм, 0.16см, 250А, 25В, 680м\ч, 14ед\минут;

- более 0.6см, 1.6мм, 300А, 30В, 700м\ч, 16ед\мин.

Эти характеристики являются стандартными, и рассчитаны для процессов с углекислотой.

Сварочный аппарат MIG и MAG (полуавтомат)

Сварочный аппарат MIG и MAG или, как его еще называют, полуавтомат состоит из:

- источник питания сварочной дуги

- механизм подачи сварочной (электродной) проволоки

- сварочная горелка

- пульт управления аппаратом (объединенный с источником питания и иногда с механизм подачи электродной проволоки)

На фото ниже изображен типичный сварочный аппарат MIG и MAG он же полуавтомат.

Источник питания для сварки MIG и MAG

Источник питания для сварки MIG и MAG предназначен для обеспечения сварочной дуги электрической энергией, обеспечивающей ее функционирование как источника тепла. В зависимости от особенностей конкретного способа сварки источник питания должен обладать определенными характеристиками (требуемой формой внешней вольтамперной характеристики — ВВАХ, индуктивностью, определенной величиной напряжения холостого хода и тока короткого замыкания, требуемыми диапазонами сварочного тока и напряжения дуги, и др.). Для MIG и MAG используются источники питания постоянного тока (выпрямители или генераторы) с жесткой (пологопадающей) ВВАХ. Диапазон токов, которые обеспечивают источники питания аппаратов для MIG и MAG, составляет 50 — 500 А. Но, как правило, используются режимы в диапазоне 100 – 300 А. Более подробную информацию об источниках питания можно найти в статье о видах сварочных аппаратах.

Механизм подачи проволоки

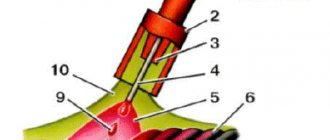

Механизм подачи проволоки предназначен для подачи в дугу плавящейся проволоки с заданной скоростью. Основные узлы механизма подачи показаны на рисунке ниже.

Через разъем подключения сварочной горелки и механизма подачи обеспечивается подвод в зону сварки проволоки и защитного газа, а также производится подключение кнопки «Пуск – Стоп» на горелке к схеме управления механизма подачи. Разъем, показанный на рисунке ниже, является стандартным евро-разъемом. На практике могут встретиться и другие типы разъемов.

Обязательным элементом пульта управления механизма подачи является регулятор скорости подачи сварочной проволоки. Иногда, для удобства регулирования параметров режима сварки, особенно в случае использования переносных механизмов подачи, на этом пульте может размещаться и регулятор напряжения дуги, как в случае, представленном на рисунке.

Для MIG и MAG сварки используются два типа механизмов подачи проволоки:

- с 2-х роликовым приводом

- с 4-х роликовым приводом

На рисунках ниже слева показан один из 2-х роликовых приводов механизма подачи (верхний ролик – прижимной). Приводы этого типа используются для протяжки только стальной проволоки сплошного сечения. На этом же рисунке справа показан пример механизма подачи с 4-х роликовым приводом, который рекомендуется для протяжки порошковых проволок и проволок из мягких материалов (алюминия, магния, меди), так как он обеспечивает стабильную протяжку при меньших усилиях прижатия прижимных роликов, что предотвращает смятие проволоки.

В современных приводах механизма подачи проволоки, как правило, используются ролики специальной конструкции – с приводной шестерней. Таким образом, после прижатия прижимного ролика к ведущему ролику и ввода их шестерен в зацепление, передача тянущего усилия от привода подачи к сварочной проволоке осуществляется через оба ролика.

Профиль роликов механизма подачи проволоки (т.е. форма поверхности или канавки) зависит от материала и конструкции сварочной проволоки. Для стальной проволоки сплошного сечения используются прижимные ролики с плоской поверхностью или с насечкой, а также с V-образной канавкой, а ведущие ролики — с V-образной канавкой и иногда с насечкой.

Для проволок из мягких материалов (алюминия, магния, меди) используются ролики с U-образной иди V-образной гладкой канавкой. Ролики с насечкой использовать не допускается, так как они вызывают образование мелкой стружки, которая забивает направляющий канал в сварочной горелке.

Для порошковой проволоки используются ролики с V-образной гладкой канавкой (в 4-х роликовых приводах механизма подачи) или с V-образной канавкой с насечкой.

Ролики различаются глубиной канавки в зависимости от диаметра проволоки. Номинальный диаметр проволоки для данного ролика указывается на его боковой поверхности.

Механизмы подачи проволоки изготавливают нескольких типов:

- в едином корпусе с источником питания (для компактности)

- размещаемыми на источнике питания (для сварочных аппаратов повышенной мощности)

- переносными (для расширения зоны обслуживания)

Механизм для подачи проволоки для полуавтомата может быть также вмонтирован в горелку. При этом проволока проталкивается стандартным механизмом подачи по шлангу и одновременно вытягивается из него механизмом сварочной горелки. Такая система («тяни-толкай») позволяет использовать горелки со значительно более длинными шлангами.

В некоторых механизмах для подачи проволоки бобина для проволоки размещается снаружи. Это облегчает процедуру ее замены. Это важно для случаев, когда из-за интенсивного режима работы, проволока в бобине быстро заканчивается.

Предусмотренное в механизмах подачи проволоки устройство торможения бобины предотвращает ее самопроизвольное разматывание.

Пульт управления полуавтоматом

Пульт управления полуавтоматом предназначен для регулирования скорости подачи проволоки и напряжения холостого хода (напряжения дуги), программирования цикла сварки MIG и MAG (времени предварительной продувки защитного газа, времени продувки газа после выключения тока, параметров «мягкого старта» и т.п.), установки параметров импульсного режима, настройки синергетического управления процессом и для других функций.

Пульт управления полуавтоматом с отдельным механизмом подачи сварочной проволоки может быть разделенным. Часть органов управления размещаются на лицевой панели источника питания (это, в первую очередь, кнопка включения питания, регулятор напряжения дуги и др.), а часть на лицевой панели механизма подачи (например, регулятор скорости подачи).

Некоторые органы управления (в первую очередь, напряжением дуги и скоростью подачи проволоки), а также индикаторы параметров режима MIG и MAG сварки могут размещаться на рукоятке горелки.

На фото ниже показаны некоторые типы пультов дистанционного управления (от простого к сложному).

Сварочная горелка

Сварочная горелка – предназначена для направления в зону дуги сварочной проволоки, подвода к ней тока, подачи защитного газа и управления процессом сварки.

Обычно сварочные горелки для полуавтомата имеют естественное воздушное охлаждение. Однако, для ведения процесса на повышенных режимах используются горелки с принудительным водяным охлаждением силового кабеля в шланге горелки и головной части горелки вплоть до газового сопла.

На одном конце шланга сварочной горелки установлен разъем для подключения к механизму подачи проволоки. Через разъем подключения горелки и механизма подачи обеспечивается подвод проволоки и защитного газа, подвод тока к дуге, а также производится подключение кнопки «Пуск – Стоп» на горелке к схеме управления механизма подачи. В самом шланге имеется спираль, по которой подается проволока, силовой кабель, газовый шланг и кабель управления.

Другой конец шланга подключается к рукоятке сварочной горелки, в головной части которой имеется:

- диффузор с отверстиями для защитного газа

- токоподводящий наконечник

- газовое сопло

Токоподводящие наконечники предназначены для подвода тока к проволоке. Они бывают самой разной конструкции и изготавливаются из сплавов на основе меди. Наконечники необходимо подбирать в соответствии с диаметром используемой проволоки.

В зависимости от конструкции сварочной горелки газовые сопла также имеют различную форму и размеры.

На рукоятке сварочной горелки находится кнопка «Пуск – Стоп». На некоторых современных типах горелок там же могут размещаться и некоторые органы управления (в первую очередь, напряжением дуги и скоростью подачи проволоки), а также индикаторы параметров режима сварки.

Ручной способ и сваривание в камере

Агрегаты полуавтоматического типа, сопровождаемые использованием оградительной среды, подразделяются на два подхода: локальный и общий типы. В большинстве случаев эксплуатируют первая версия, где защитная субстанция поступает на прямую из сопла. Такая методика даёт возможность варить любые изделия, однако, результат не всегда может быть на удовлетворительном уровне. Попадание воздуха в зону плавления сильно снизит характеристики шва, и чем больше предмет, тем выше шансов получить спайку низкого качества.

Поэтому для крупногабаритных рекомендуется эксплуатировать камеры с регулировкой атмосферы внутри. Проходит она следующим образом:

- из полости откачивается весь воздух до состояния вакуума;

- затем идёт закачка нужного газа;

- проводиться варка с дистанционным управлением.

Камера для сваривания

Есть и другие способы дуговой сварки ручного типа в защитных газах: некое пространство заполняют соответствующим элементом, а специалист выполняет все действия в скафандре с индивидуальной системой дыхания.

Это довольно сложные деяния, которые требуют подготовки и навыков. Но это даёт абсолютную гарантию на то, что спайка будет находиться в надёжной обороне. А это немаловажное требование для производства сложных заготовок. Что касается электродов, то использовать можно как плавящиеся, так и неплавящиеся модели.

Режим сварки MIG и MAG

Иногда производители предусматривают возможность применения сварочных аппаратов для различных способов сварки. Для этого на панели управления предусматривают специальный переключатель режимов сварки MIG, MAG, TIG, MMA. Из текста выше мы уже понимаем, что включение режима сварки меняет вольт-амперную характеристику сварочного аппарата и иногда добавляет возможность корректировать какие-то дополнительные параметры. При этом, если у вас есть только источник питания, то для выполнения сварки в режиме MIG или MAG необходимо дополнительно приобретать подающий механизм, сварочную горелку, баллон с газом или сварочной смесью, редуктор или расходомер газа и не забудьте о сварной проволоке. Конечно, можно применять сварку порошковой проволокой без газа, но это очень вредно для здоровья.

При наличии всего необходимого оборудования после включения режима MIG или MAG необходимо учитывать следующие параметры:

- сварочный ток (или скорость подачи проволоки)

- напряжение дуги (или длина дуги)

- полярность тока сварки

- скорость сварки

- длина вылета проволоки

- наклон горелки

- положение при сварке

- диаметр проволоки

- вида защитного газа или сварочной смеси

- расход защитного газа или смеси

Полярность при сварке MIG и MAG

Полярность при сварке MIG и MAG существенным образом сказывается на характере протекания процесса, поэтому остановимся на этом пункте немного подробнее.

При использовании обратной полярности процесс характеризуется следующими особенностями:

- повышенный ввод тепла в изделие

- более глубокое проплавление

- меньшая эффективность плавления сварочной проволоки

- большой выбор реализуемых типов переноса металла, позволяющий выбрать оптимальный (с короткими замыканиями, крупнокапельный, мелкокапельный, струйный и т.д.)

В то время как на прямой полярности наблюдается:

- сниженный ввод тепла в изделие

- менее глубокое проплавление

- большая эффективность плавления сварочной проволоки

- характер переноса электродного металла крайне неблагоприятен (крупнокапельный с низкой регулярностью)

|

|

Качественный сравнительный анализ особенностей сварки MIG и MAG на обратной и на прямой полярности

Различия свойств дуги при прямой и обратной полярности связано с различием выделения тепла дуги на катоде и аноде при полуавтоматической сварке. Тепла на катоде выделяется больше, чем на аноде. Ниже приведен примерный объем выделения тепла на различных участках дуги применительно к MIG и MAG (как произведение падения напряжения в соответствующей области дуги на сварочный ток):

- в катодной области: 14 В × 100 А = 1,4 кВт на длине ≈ 0,0001 мм

- в столбе дуги: 5 В × 100 А = 0,5 кВт на длине ≈ 5 мм

- в анодной области: 2,5 В × 100 А = 0,25 кВт на длине ≈ 0,001 мм

Разница в выделении тепла в анодной и катодной областях определяет более глубокое проплавление основного металла на обратной полярности, более высокую скорость расплавления проволоки на прямой полярности, а также наблюдаемый на прямой полярности неблагоприятный перенос металла, когда капля имеет тенденцию быть оттолкнутой в противоположную сторону от сварочной ванны. Последнее является результатом действия повышенной силы реакции. Сила реакции возникает в результате реактивного воздействия на каплю струи паров металла, исходящего из активного пятна, т.е. участка поверхности капли с наивысшей температурой. Сила реакции препятствует отделению капли от торца сварочной проволоки, а будучи значительной, она может вызывать перенос металла с характерным отталкиванием капель в сторону от дуги, сопровождаемым большим разбрызгиванием металла. Действие этой силы на порядок ниже на обратной полярности (когда электрод является анодом), чем на прямой (когда электрод является катодом).

На обобщенной диаграмме ниже показаны области рекомендуемых сочетаний напряжения дуги и сварочного тока для швов различных типов и разных пространственных положений.

Влияние положение сварочной горелки и техники выполнения на формирование сварного шва.

Подготовка кромок и их сборка под сварку

Подготовительные действия проводятся во всех вариантах аналогично. Образ разделки кромок обязан заключать правильные геометрические параметры и соответствовать ГОСТу или другим техническим правилам. При механической варке можно полностью проварить сплав, не разделяя края и не оставляя зазора между ними. При наличии некоторого отступа или разделке краёв можно провести проварку, но толщина предмета должна быть не более 11 мм. Есть способы увеличить производительность процесса автоматического приёма сваривания, и для этого вынуждена проводиться разделка боковых углов без откоса.

Скачать ГОСТ 14771-76

В ходе приварки происходит усадка металла, которая сказывается на правильности зазора. Чтобы избежать трудностей, выполняется шарнирное прикрепление с определённым углом открытия кромок, который будет зависеть от размера объекта.

Подготовленная кромка

В работе с защитой углекислоты всю плоскость приходится очищать от шлака и капель грязи. Чтобы уменьшить предстоящее загрязнение, которое может образоваться в ходе манипуляция, плоскость обрабатывают специальными жидкостями. При этом нет необходимости ожидать полного высыхания аэрозоля. Последующая сборка проходит с использованием стандартных запчастей: клинья, скобы, прихватки и прочее. Также перед началом следует осмотреть конструкцию.

Достоинства и слабые места процесса

К положительным сторонам нужно отнести следующие пункты:

- в отличие от других методов, характер шва получается с более высокими характеристиками;

- большинство элементов стоят не дорого, однако, это не мешает им обеспечивать высококлассную защиту;

- у опытного сварщика не возникнет проблем с освоением подобной технологии, поэтому крупное производство может с лёгкостью поменять специфику манёвров;

- в защитной среде может проводиться сваривание как тонколистового, так и толстолистового проката;

- данная методика показывает большие показатели производительности;

- техника отлично подходит для процедур с алюминием, цветными металлами и другими видами, которые наделены устойчивостью к коррозии;

- такой подход легко поддаётся модернизации, его легко перенести в автоматический порядок, и можно приспособить к любым условиям.

Недостатки сварки в среде защитных газов выглядят таким образом:

- при приварке на открытом пространстве следует позаботиться о хорошей герметичности камеры. В противном случае высока вероятность выветривания газообразных примесей;

- варка в закрытом пространстве обязана сопровождаться высококлассной функциональностью вентиляции;

- некоторые виды газов, например, Аргон, дорого стоят.

В остальном технология является довольно удачной, и существенных недостатков не заключает.

Особенности

Сначала о полностью механизированной сварке, это автоматизированный процесс соединения деталей, когда оператор только настраивает оборудование и следит за его работой. Аппарат сам разжигает и поддерживает дугу, ведет ее по шву, при этом подает присадочную проволоку, флюс или защитный газ.

При частично механизированной сварке подача расходных материалов осуществляется автоматически, а за геометрию шва отвечает сварщик. Он перемещает горелку с нужной скоростью в заданном направлении. Процессы полной или частичной механизации также регулируются стандартами для сварочных технологий.

Какие газы применяют

Защитные газы создают обстановку для дуговой сварки, и делятся инертные и химические группы. Первая категория представляется самой популярной, и сюда входят «Ar», «He» и другие их комбинации. Основной их задачей является вытеснение кислорода из области термического воздействия. Нужно отметить, что эти вариации веществ не вступают в реакцию с железом, и не растворяются в нём.

Применение этого класса необходимо для спайки самых популярных сплавов: титан, алюминий и другие. Если сталь обладает повышенной устойчивостью к температуре и плохо плавиться, разумно пускать в ход неплавящийся электрод.

Газы, применяемые для сварки

Активные газы тоже пользуются определённой популярностью, ведь к этой категории относятся недорогие разновидности: водород, азот, кислород.

Но чаще всего используют двуокись углерода, поскольку это самый выгодный вариант.

Описание каждой версии:

- Аргон – вариация защитного инертного газа для сварки. Не имеет склонности к воспламенению и не взрывоопасен. Обеспечивает хорошую защиту ванн.

- Гелий – поставляется в специальных баллонах, давление которых достигает 150 ат. Имеет низкую температуру сжижения -269 градусов.

- Двуокись углерода – не ядовитый, без цвета и запаха. Его добывают путём извлечения из дымовых газов и при помощи специального оборудования.

- Кислород – способствует горению. Получают «О» из атмосферы при помощи охлаждения. Всего встречается несколько сортов, которые отличаются по процентному соотношению.

- Водород – при контакте с воздухом взрывоопасен, поэтому в обращении с ним следует строго соблюдать правила безопасности. Также является бесцветным и не обладает запахом, помогает воспламенению.

Техника безопасности при дуговой сварке в защитном газе

Защитная газовая среда предотвращает порчу металла во время сварных работ, однако газ представляет опасность для самого сварщика. Поэтому при дуговом способе соединения деталей важно соблюдать правила безопасности, пользоваться защитной одеждой, масками, перчатками. Поскольку кислород легко воспламеняется, использовать его нужно с особой осторожностью. Газовые баллоны хранятся и применяются при работе только в вертикальном положении. Нельзя пользоваться баллонами, у которых истек срок поверки, есть следы механических повреждений.

Проводить дуговую сварку в защитном углекислом газе можно только в хорошо проветриваемом помещении. Различные газовые среды требуют применения подходящих редукторов. Шланги не должны быть спутанными, а также не следует их подвергать воздействию открытого огня, искр, горячих и тяжелых предметов.

В помещении, в котором проводятся сварные работы, не должны присутствовать посторонние люди, домашние животные, легковоспламеняющиеся, горючие вещества и т. п.

В углекислоте

Это самая дешевая система, от чего она и пользуется сильным спросом. Однако сильный жар в активной области разлагает материю на три газа: «СО2», «СО» и «О». Чтобы уберечь поверхность от окисления, в проволоку добавляют кремний и марганец. Но и это доставляет своеобразные неудобства: при реакции друг с другом оба вещества образуют шлак, который в дальнейшем всплывает на поверхность. Его очень просто удалить, и это никак не влияет на защитные показатели. Также перед проведением операции следует удалить всю воду из баллона (для этого его достаточно перевернуть). И эти действия следует проводить периодически. Если упустить этот момент, то может получиться пористый шов.

Сварка в углекислоте

Механизированная сварка.

Если сравнивать способы механизированной и ручной дуговой сварки, то наиболее эффективным средством для производства сварочных швов является использование механизированной сварки. Этот тип сварки имеет много схожих особенностей с ручной сваркой. Сварщик сжимает в руке шланговый держатель с горелкой и точно направляет сварочный электрод на стык или в угол соединения между сварными поверхностями. Если необходимо, то сварщик может осуществлять разнообразные движения сварочным электродом, как обратно-поступательные вдоль шва, так и поперек. Пуск защитного газа на сварочную поверхность, включение/выключение питания, приведения в действие механизма аппарата подачи сварочного электрода задействуются только после нажатия пусковой кнопки сварщиком или же открытием вентиля газовой горелки. Механизация затрагивает лишь операции подачи проволоки и процесс начала и окончания сварки вместе с заваркой кратера.

В азотной среде

Нужна для соединения медных заготовок или деталей из нержавейки. Такая специфика наблюдается потому, что этот газ не вступает в реакцию с данными сплавами. Ещё для сварки необходимы графитовые или угольные контакты. Вольфрамовые вызывают их перерасход, что делает манипуляцию очень неудобной.

Что касается настройки оборудования, то оно варьируется в зависимости от сложности. Чаще они выглядят так: напряжение тока 150-500 А, дуга 22-30 В, расход газа до 10 л в минуту. Внешний вид агрегатов не имеет отличительных черт, за исключением специального прихвата для угольного электрода.

Сварка в азотной среде

Оборудование

Используется при сварке в защитной среде стандартные источники питания, на которых есть функция регулировки напряжения. Также здесь имеются механизмы автоматического снабжения проволоки и специализированные газовые узлы в виде шлангов и баллонов. Сама процедура проводиться при постоянной подаче высокочастотного электричества.

Главные опции, которые требуют внимательного отношения – регулятор тока, обеспечивающий стабильное горение дуги, скорость движения проволоки.

И всё это обязано работать как единый механизм. Режимы могут сильно отличаться друг от друга, даже если сварка проходит с одной разновидностью железа.

Агрегаты:

- ПДГ-502. Предназначен для приварки в углекислом газе, очень надёжен и показывает высокую производительность. Может использоваться от сетей в 220 и 380 В, а пределы регулирования электричества 100-500 А.

- «Импульс 3А». Необходим для работы с алюминиевыми деталями, но у него более низкие функции, чем у предыдущего аппарата. Также его можно использовать для приварки чёрных металлов и нанесения потолочных швов.

- «УРС 62а». Отлично подходит для полевых работ, используется преимущественно для скрепления алюминия. Необходимое питание берётся от сети в 380 В. Особенностью представляется то, что устройство способно обработать титан.

Аппарат Импульс-3

Есть ещё масса разновидностей, каждый из которых обладает своими преимуществами и недостатками. Не сложно догадаться и про то, что каждый автомат предназначен для ограниченного круга варки.

Преимущества и недостатки способа

Широкий диапазон применяемых защитных газов обусловливает большое распространение этого способа как в отношении свариваемых металлов, так и их толщин (от 0,1 мм до десятков миллиметров). Основными преимуществами рассматриваемого способа сварки являются следующие:

- высокое качество сварных соединений па разнообразных металлах и их сплавах разной толщины, особенно при сварке в инертных газах из-за малого угара легирующих элементов;

- возможность сварки в различных пространственных положениях;

- отсутствие операций по засыпке и уборке флюса и удалению шлака;

- возможность наблюдения за образованием шва, что особенно важно при механизированной сварке;

- высокая производительность и легкость механизации и автоматизации процесса;

- низкая стоимость при использовании активных защитных газов.

К недостаткам способа относятся: необходимость применения защитных мер против световой и тепловой радиации дуги; возможность нарушения газовой защиты при сдувании струи газа движением воздуха или при забрызгиванни сопла; потерн металла на разбрызгивание, при котором брызги прочно соединяются с поверхностями шва и изделия; наличие газовой аппаратуры и в некоторых случаях необходимость водяного охлаждения горелок.

Варианты защиты

Любые сварочные работы – завышенная степень опасности, поэтому каждый работник должен позаботиться об обороне кожных покровов, глаз и органов дыхания. Даже кратковременная переварка в собственном гараже должна проводиться с комплектом:

- маска;

- термоустойчивые перчатки;

- респиратор.

Техника безопасности

Только так можно провести качественную операцию без ущерба для собственного здоровья.