17.11.2021 Автор: VT-METALL

Из этого материала вы узнаете:

- Основные параметры режима сварки

- Отношение силы тока к толщине электрода при сварке

- Выбор диаметра электрода при сварке металлов

- Параметры длины дуги

- Выбор полярности и типа тока

- Наклон электрода и заготовки при сварке

- Параметры режима сварки в среде защитных газов

- Влияние скорости сварки

Режимы и параметры сварки изменяются при выполнении сварочных работ в зависимости от типа заготовок, толщины и свойств металла. При соблюдении рекомендуемых норм сварной шов будет качественным, а само соединение надежным.

Параметры сварки соблюдать несложно, для отдельных видов разработаны готовые таблицы, где учитываются основные факторы. Достаточно изучить их раз, чтобы потом варить как по накатанной. Что это за параметры и в чем их различие, читайте в нашем материале.

Основные параметры режима сварки

Режимом сварки называют основные характеристики сварочного процесса, благодаря которым получаются сварные соединения заданных параметров, форм и размеров. В данном случае этими характеристиками могут быть: плотность тока в электроде, сила варочного тока, скорость варочного процесса, марка и грануляция флюса, напряжение дуги, расход защитного газа.

VT-metall предлагает услуги:

Для того чтобы определить, какой режим сварки необходим, требуется определить толщину и тип конструкции, а также состав металлов. На основании полученных данных выставляют нужный режим. Существует две группы факторов, от которых зависит качество сварки: основные и второстепенные.

Три основных типа соединений

ГОСТ 5264-80 описывает все типы стандартных соединений, используемых на производстве. Если используются стыки, которые не описаны в перечне, то в сопроводительной документации (чертеже) конструктор делает сноску с обозначением параметров шва.

Типы соединений:

- Стыковое – применяют при сварке листов, плоских деталей. Бывают: с отбортовкой кромок, с разделкой или без, на съёмной или постоянной подкладке.

- Угловое – для соединения элементов, при котором кромка одного из них упирается в плоскость второго под углом, отличном от 0 градусов.

- Нахлёсточное – используется при монтаже деталей, при этом сторона одной накладывается на плоскость другой.

Типы сварных соединений

Основная цель создания неразъёмного соединения – обеспечение достаточной прочности для эксплуатации металлоконструкции.

Отношение силы тока к толщине электрода при сварке

Электроды подбирают в зависимости от толщины свариваемого шва и метода сварки. Они могут быть в соотношении 1:1. Так, для шва толщиной 3-4 мм подойдет электрод размером 3 мм. Многопрофильные детали сваривают постепенно. Начинают в основном с электрода в 4 мм.

Если не сделать расчет в начале работы и взять электрод диаметром меньше, то шов не будет заполнен полностью, что повлечет за собой непрочное соединение.

При выборе электрода нужно обратиться к таблицам для определения силы тока. Для диаметра 3 мм необходимая сила тока – 65–100 А. если вам предстоит вертикальный шов, то минимальное значение его диаметра должно составлять не менее 4 мм. Следует помнить, что при горизонтальной сварке силу тока необходимо понизить на 15–20 %.

Величина сварочного тока рассчитывается по формуле:

I = K × d,

где:

I – сила сварочного тока в амперах;

K – коэффициент;

d – диаметр электрода в миллиметрах.

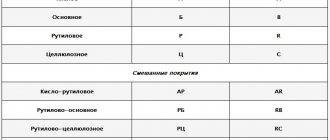

При вертикальной сварке силу тока убавляют на 10 %, в потолочных швах убавляют до 20 % от полученной величины. Из данной таблицы можно выбрать коэффициент К:

| Диаметр электрода, мм | К, А/мм |

| 1-2 | 25–30 |

| 3-4 | 35–40 |

| 5-6 | 45–50 |

Технология ручной дуговой сварки

Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом — дуга горит между стержнем электрода и основным металлом. Стержень электрода плавится, и расплавленный металл каплями стекает в металлическую ванну. Вместе со стержнем плавится покрытие электрода, образуя газовую защитную атмосферу вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Металлическая и шлаковые ванны вместе образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает и образуется сварочный шов. Жидкий шлак после остывания образует твердую шлаковую корку.

Электроды для ручной сварки представляют собой стержни с нанесенными на них покрытиями. Стержень изготовляют из сварочной проволоки повышенного качества. Сварочную проволоку всех марок в зависимости от состава разделяют на три группы: низкоуглеродистая, легированная и высоколегированная.

Ручная сварка удобна при выполнении коротких и криволинейных швов в любых пространственных положениях (рис. 1) — нижнем, вертикальном, горизонтальным, потолочном, при наложении швов в труднодоступных местах, а также при монтажных работах и сборке конструкций сложной формы. Ручная сварка обеспечивает хорошее качество сварных швов, но обладает более низкой производительностью, например, по сравнению с автоматической дуговой сваркой под флюсом.

Рис. 1. Виды сварных швов

Производительность процесса в основном определяется сварочным током. Однако ток при ручной сварке покрытыми электродами ограничен, так как повышение тока сверх рекомендованного значения приводит к разогреву стержня электрода, отслаиванию покрытия, сильному разбрызгиванию и угару расплавленного металла.

Выбор режима. Под режимом сварки понимают совокупность контролируемых параметров, определяющих условия сварки.

Диаметр электрода выбирают в зависимости от толщины металла, катета шва, положения шва в пространстве.

Примерное соотношение между толщиной металла S и диаметром электрода dэ при сварке в нижнем положении шва составляет:

| Толщина металла, S, мм | 1—2 | 3—5 | 4—10 | 12—24 | 30—60 |

| Диаметр электрода, dэ, мм | 2—3 | 3—4 | 4—5 | 5—6 | 6—8 |

Сила тока в основном зависит от диаметра электрода, но также зависит и от длины его рабочей части, состава покрытия, положения в пространстве сварки.

Чем больше ток, тем больше производительность, т. е. большее количество наплавленного металла:

Q = αнIсвt ,

где Q — количество наплавленного металла; αн — коэффициент наплавки, г/(А·ч);

Iсв— сварочный ток, А; t — время, ч.

Однако при чрезмерном токе для данного диаметра электрода, электрод быстро перегревается выше допустимого предела. Это приводит к снижению качества шва и повышенному разбрызгиванию. При недостаточном токе дуга неустойчива, часто обрывается, в шве могут быть непровары. Величину тока приблизительно можно определить по следующим формулам:

при сварке конструкционных сталей для электродов диаметром 3—6 мм:

Iд = (20 + 6dэ )dэ; для электродов диаметром менее 3 мм:

Iд = 30dэ,

где dэ — диаметр электрода, мм.

Сварку швов в вертикальном и потолочном положениях выполняют, как правило, электродами диаметром не более 4 мм. При этом сила тока должна быть на 10—20% ниже, чем для сварки в нижнем положении. Напряжение дуги изменяется в сравнительно узком интервале 16—30 В.

Техника сварки. Дуга — мощный стабильный разряд электричества в ионизированной атмосфере газов и паров металла. Ионизация дугового промежутка возникает во время зажигания дуги и непрерывно поддерживается в процессе ее горения. Процесс зажигания дуги в большинстве случаев включает в себя три этапа: короткое замыкание электрода на заготовку, отвод электрода и возникновение устойчивого дугового разряда.

Дуга может возбуждаться двумя приемами: касанием конца электрода к свариваемому изделию и отводом от изделия перпендикулярно вверх на расстояние 3—4 мм (рис. 2), или быстрым боковым движением электрода к свариваемому изделию и отводе электрода от изделия («чирканьем» электродом по изделию, подобно зажиганию спички). Прикосновение электрода к изделию должно быть кратковременным, иначе он приваривается к изделию. Второй способ удобнее, но неприемлем в узких и неудобных местах.

Рис. 2. Методы зажигания дуги: а — боковым движением; б — касанием электрода

В процессе сварки необходимо поддерживать определенную длину дуги, которая зависит от марки и диаметра электрода. Ориентировочно нормальная длина дуги должна быть в пределах

Lд = (0,5 — 1,1)dэ,

где Lд — длина дуги, мм; dэ — диаметр электрода, мм.

Длина дуги значительно влияет на качество сварки. Короткая дуга горит устойчиво и обеспечивает получение высококачественного сварного шва, так как расплавленный металл быстро проходит дуговой промежуток и меньше подвергается окислению и азотированию. Кроме этого, сварка на длинной дуге электродами с покрытием основного типа, приводит к пористости металла шва. Для правильного формирования шва при сварке плавящимся электродом необходимо электрод по отношению к поверхности свариваемого металла держать наклонно, под углом 15—20° от вертикальной линии. Изменяя угол наклона электрода, можно регулировать глубину расплавления основного металла и влиять на скорость охлаждения сварочной ванны. На рис. 3 показано влияние наклона электрода и наклона свариваемого изделия на глубину проплавления основного металла.

Рис. 3. Влияние наклона электрода и наклона свариваемого изделия на глубину проплавления основного металла: а — сварка углом вперед; б — сварка углом назад; в — сварка вертикальным электродом под уклон; г — сварка вертикальным электродом на подъем; д — сварка вертикальным электродом горизонтальной поверхности

Кроме длины дуги на качество сварного шва также влияет величина сварочного тока, напряжение и темп сварки. Внешний вид получаемого сварного шва при отклонении от нормальных режимов показан на рис. 4.

Рис. 4. Зависимость сварного шва от напряжения, тока и темпа сварки

В процессе сварки электроду сообщается движение в трех направлениях.

- Первое движение — поступательное, по направлению оси электрода. Этим движением поддерживается постоянная (в известных пределах) длина дуги в зависимости от скорости плавления электрода.

- Второе движение — перемещение электрода вдоль оси образования валика шва. Скорость этого движения устанавливается в зависимости от тока, диаметра электрода, скорости его плавления, вида шва и других факторов. При отсутствии поперечных движений электрода получается так называемый ниточный валик, на 2—3 мм шире диаметра электрода, или узкий шов шириной е = 1,5dэ.

- Третье движение — перемещение электрода поперек шва для получения шва шире, чем ниточный валик, так называемого уширенного валика.

Поперечные колебательные движения конца электрода определяются формой разделки, размерами и положением шва, свойствами свариваемого материала, навыком сварщика. Широкие швы (e = (1,5 – 5)dэ) получают с помощью поперечных колебаний, изображенных на рис. 5. На примере этих основных колебательных движений в табл. 1 приведены движения электрода при различных видах сварки.

Рис. 5. Схема движения конца электрода при ручной электродуговой сварке

При сварке тонких листов накладывают узкий валик (шириной 0,8—1,5 диаметра электрода) без поперечных колебаний. В других случаях (при сварке толстых листов) применяют уширенные валики. Колебательные движения улучшают прогрев кромок шва, замедляют остывание ванны наплавленного металла, обеспечивают получение однородного шва и устраняют непровар его корня.

Таблица 1. Примеры движения электрода при различных видах сварки

| Наименование движений | Схема движений _________________________________ | Назначение |

| Возвратно-поступательное движение в одной плоскости | Применяется для получения подварочного валика сварного шва высокопроизводительными электродами во всех позициях и для всех типов соединений | |

| Циклическое перемещение электрода | Применяется для проварки корня углового шва и V-образных разделок высокопроизводительными электродами | |

| Прямолинейное зигзагообразное перемещение электрода в вертикальной плоскости | Применяется со всеми типами электродов для заполняющих вертикальных угловых и с V-образной разделкой швов, иногда применяется для облицовочного шва. С низко-водородными электродами применяется для проварки корня углового шва и V-образных разделок | |

| Треугольное перемещение электрода | Применяется для облицовочного шва. С низководородными электродами применяется для проварки корня углового шва и V-образных разделок | |

| Возвратно-поступательное движение с вертикальным смещением между проходами | Применяется со всеми типами электродов для заполняющих вертикальных угловых и с V-образной разделкой швов. В конце горизонтального перемещения, на обеих краях, электрод имеет фиксированную задержку, затем небольшое перемещение вверх | |

| Перемещение с нахлестом и небольшим качанием электрода вокруг сварочной ванны | Применяется со всеми типами электродов для сварки потолочных швов, иногда во время циклического движения делается захлест кратера | |

| Прямолинейное зигзагообразное перемещение электрода в горизонтальной плоскости | Применяется со всеми типами электродов в широких V-образных разделках в нижнем положении |

Сварку встык без разделки кромок производят преимущественно сквозным проплавлением с одной стороны шва. В этих случаях рекомендуется применять подкладки (стальные, медные). Иногда, когда это возможно, производят подварку шва узким валиком с обратной стороны.

Детали под сварку собирают в приспособлениях, чаще всего прихватками. Сечение прихваточного шва составляет примерно 1/3 от сечения основного шва, длина его 30—50 мм. Угловые швы сваривают «в угол» или «в лодочку» (рис. 6).

Рис. 6. Положение электрода и изделия при выполнении угловых швов: а — сварка в симметричную «лодочку», б — в несимметричную «лодочку», в — «в угол» наклонным электродом, г — с оплавлением кромок

При образовании углового шва (рис. 6, а, б, в) электрод ставят под углом 45° к поверхности детали. Применяя повышенные величины тока, во избежание непровара шва, обе свариваемые поверхности наклоняют к горизонтальной плоскости под углом 45° (сварка в лодочку, рис. 6, а). При наклоне свариваемых поверхностей под углом 30° или 60° — в несимметричную лодочку.

При сварке «в угол» проще сборка, допускается большой зазор между свариваемыми деталями (до 3 мм), но сложнее техника сварки, возможны дефекты типа подрезов и наплывов, меньше производительность, так как приходится за один проход сваривать швы небольшого сечения (катет < 8 мм) и применять многослойную сварку. Сварка в лодочку более производительна, допускает большие катеты шва за один проход, но требует более тщательной сборки.

При сварке встык шва с V-образной разделкой (рис. 7, а) дугу зажигают вблизи скоса кромок и наплавляют валик металла. В зависимости от толщины листа и диаметра электрода шов выполняют за один или несколько проходов.

При многослойной сварке каждый слой тщательно очищают. Число слоев определяют, исходя из диаметра электрода. Толщина слоя равна (0,8 ÷ 1,2)dэл.

Сварку Х-образных швов (рис. 7, б) с целью уменьшения деформации производят попеременным наложением слоев с обеих сторон разделки.

Рис. 7. Сварка в стык с разделкой кромок: а — схема наложения валиков металла с V-образной разделкой кромок; б — сварка встык с двухсторонней разделкой кромок.

Сборка деталей при подготовке под сварку, разделка кромок металла и зазоры между деталями при сварке встык, согласно ГОСТа, показаны на рисунках в табл. 2, а также на рис. 8—11.

Таблица 2. Основные типы и размеры конструктивных элементов шва

| Тип сварных швов по ГОСТ | Наименование сварного соединения | Тип конструктивных элементов | Сварное соединение | Размер конструктивных элементов | ||

| — | С отбортовкой | — | S=1÷3 | |||

| C2 | Стыковой без скоса кромок двухсторонний | S=S1 | b | a | ||

| 3÷3,5 | 8±4 | 1+0,5-1,0 | ||||

| 4÷4,5 | ||||||

| 5÷5,5 | 9±4 | |||||

| 6÷8 | 2+1,5-1,0 | |||||

| h=2÷3 | ||||||

| C3 | Стыковой без скоса кромок односторонний | |||||

| C8 | Стыковой V-образный со скосом двух кромок двухсторонний | S=S1 | b | S2 | ||

| 3÷8 | S+11 | 1±1 | ||||

| 9÷14 | S+13 | 2+1,0-2,0 | ||||

| 15÷21 | S+15 | |||||

| C9 | Стыковой V-образный со скосом двух кромок односторонний | 22÷26 | S+16 | |||

| b1=10±4; h=3÷4 | ||||||

| C11 | Стыковой V-образный с криволинейным скосом двух кромок двухсторонний | S | b | h | ||

| 20÷23 | S+9 | 0+5 | ||||

| 24÷29 | S+7 | |||||

| 30÷33 | S+4 | |||||

| 34÷41 | S | |||||

| 42÷49 | S-3 | |||||

| 50÷55 | S-7 | |||||

| 56÷60 | S-12 | |||||

| b1=10±4 | ||||||

| C15 | Стыковой X-образный с двумя скосами двух кромок духстронний симметричный | S | b | h | ||

| 12÷17 | S+3 | 3 | ||||

| 18÷29 | S+1 | 4 | ||||

| 30÷44 | S-3 | |||||

| 42÷50 | S-8 | |||||

| 51÷60 | S-11 | 5 | ||||

| Тип сварных швов по ГОСТ | Наименование сварного соединения | Тип конструктивных элементов | Сварное соединение | Размер конструктивных элементов | ||

| C17 | Стыковой X-образный с двумя криволинейными скосами двух кромок двухсторонний | S | b | h | ||

| 30÷35 | S-3 | 4 | ||||

| 36÷41 | S-7 | |||||

| 42÷51 | S-12 | 5 | ||||

| 52÷60 | S-24 | |||||

| У4 | Угловой без скоса кромок двухсторонний | S=2÷30; S1=2÷30 | ||||

| У5 | Угловой без скоса кромок односторонний | S=1÷30; S1=2÷30 | ||||

| У7 | Угловой со скосом одной кромки односторонний | S | b | |||

| 4÷7 | S+11 | |||||

| 8÷11 | S+13 | |||||

| 12÷17 | S+15 | |||||

| 18÷26 | S+18 | |||||

| h=3÷4; S1≤S | ||||||

| У10 | Угловой со скосом двух кромок односторонний | S | b | |||

| 12÷14 | S+12 | |||||

| 16÷21 | S+14 | |||||

| 22÷26 | S+15 | |||||

| h=4; S1=S | ||||||

| Т1 | Тавровый без скоса кромок двухсторонний | S | K | |||

| 3÷6 | 3÷4 | |||||

| 7÷9 | 5 | |||||

| 10÷30 | 6÷8 | |||||

| Тип сварных швов по ГОСТ | Наименование сварного соединения | Тип конструктивных элементов | Сварное соединение | Размер конструктивных элементов | ||

| Т8 | Тавровый со скосом одной кромки двухсторонний | S | b | h | ||

| 4÷7 | S+9 | 3±3 | ||||

| 8÷11 | S+11 | |||||

| 12÷17 | S+13 | 4±3 | ||||

| 18÷26 | S+16 | 5±3 | ||||

| Т9 | Тавровый со скосом одной кромки односторнний | b1=3 | ||||

| Т10 | Тавровый со скосом двух кромок двухсторонний | S | b | h | ||

| 12÷17 | S+2 | 3±3 | ||||

| 18÷25 | S | 5±3 | ||||

| 26÷35 | S-2 | 6±3 | ||||

| 36÷47 | S-3 | 9±3 | ||||

| 48÷51 | S-4 | 11±3 | ||||

| 52÷60 | S-5 | 13±3 | ||||

| H2 | Внахлестку без скоса кромок двухсторонний | S=2÷60; k=S | ||||

| H3 | Внахлестку электрозаклепками | S≥2; d≥2S | ||||

| H4 | Внахлестку электрозаклепками | S≥2; m≥2S | ||||

Сварка встык листов разной толщины показана на рис. 8. Соединение листов внахлестку лобовыми швами показано на рис. 9.

Соединение листов внахлестку фланговыми швами с усилением прорезными швами показано на рис 10.

Соединение листов встык с накладками показано на рис. 11. Накладки приварены к листам лобовыми и фланговыми швами (средняя проекция общая для обеих соединений).

Рис. 8. Разделка кромок листов разной толщины для сварки в стык

Рис. 9. Соединение листов внахлестку лобовыми швами

Рис. 10. Соединение листов внахлестку фланговыми швами, усиленными прорезными швами

Рис. 11. Соединение листов встык с одной накладкой (а) и то же, с двумя накладками (б)

Для повышения работоспособности сварных конструкций, уменьшения внутренних напряжений и деформаций большое значение имеет порядок заполнения швов. Под порядком заполнения швов понимается, как порядок заполнения разделки шва по поперечному сечению, так и последовательность сварки по длине шва.

По протяженности все швы условно можно разделить на три группы:

- короткие — до 300 мм;

- средние — 300—1000 мм;

- длинные — свыше 1000 мм.

В зависимости от протяженности шва, материала, требований к точности и качеству сварных соединений сварка таких швов может выполняться различными способами (рис. 12).

Рис. 12. Схемы сварки: а — напроход; б — от середины к краям; в — обратно ступенчатым способом; г — блоками; д — каскадом; е — горкой; А — направление заполнения разделки: (стрелками указано направление сварки); 1—5 последовательность сварки в каждом слое

Короткие швы выполняют на проход — от начала шва до его конца. Швы средней длины варят от середины к концам или обратно ступенчатым методом. Швы большой длины выполняют двумя способами: от середины к краям (обратно ступенчатым способом) и вразброс.

При обратно ступенчатом методе весь шов разбивается на небольшие участки длиной по 150—200 мм, на каждом участке сварку ведут в направлении, обратном общему направлению сварки. Длина участков обычно равна от 100 до 350 мм. В зависимости от количества проходов (слоев), необходимых для выполнения проектного сечения шва, различают однопроходный (однослойный) и многопроходный (многослойный) швы.

С точки зрения производительности наиболее целесообразными являются однопроходные швы, которые обычно применяются при сварке металла небольших толщин (до 8—10 мм) с предварительной разделкой кромок.

Сварку соединений ответственных конструкций большой толщины (свыше 20—25 мм), когда появляются объемные напряжения и возрастает опасность образования трещин, выполняют с применением специальных приемов: заполнения швов «горкой» или «каскадным» методом.

При сварке «горкой» сначала в разделку кромок наплавляют первый слой небольшой длины 200—300 мм, затем второй слой, перекрывающий первый и имеющий в 2 раза большую длину. Третий слой перекрывает второй и длиннее его на 200—300 мм. Так наплавляют слои до тех пор, пока на небольшом участке над первым слоем разделка не будет заполнена. Затем от этой «горки» сварку ведут в разные стороны короткими швами тем же способом. Таким образом, зона сварки все время находится в горячем состоянии, что позволяет предупредить появление трещин. «Каскадный» метод является разновидностью горки.

При сварке горизонтальных швов на вертикальной плоскости (рис. 13, а) разделку делают лишь верхнему листу, дугу возбуждают на нижней кромке, затем постепенно переходят на скошенную верхнюю кромку.

Вертикальные швы сваривать труднее, вследствие стекания расплавленного металла вниз. Для уменьшения стекания металла работу ведут короткой дугой и в направлении снизу вверх (рис. 13, б), за исключением листов толщиной до 1,5 мм.

Сварку потолочных швов (рис. 13, в) производят очень короткой дугой, при которой происходит короткое замыкание электрода на деталь. Применяют электроды с тугоплавкой обмазкой, которая образует вокруг электродов «втулочку», содержащую направленый газовый поток, удерживающий электродный металл.

Рис. 13. Схематическое изображение работы при выполнении сварки различными швами: а — горизонтальный шов на вертикальной плоскости; б — вертикальный шов; в — потолочный шов. 1—3 — положение электрода в пространстве; 4 — покрытие электрода

Обеспечение нормативных требований по технологии и технике сварки — основное условие получения качественных сварных швов. Отклонения размеров и формы сварного шва от проектных чаще всего наблюдаются в угловых швах и связаны с нарушением режимов сварки, неправильной подготовкой кромок под сварку, неравномерной скоростью сварки, а также при несвоевременном контрольном обмере шва.

735

Выбор диаметра электрода при сварке металлов

Для более правильного выбора электрода необходимо уточнить следующие показатели: толщину свариваемого изделия, расположение шва (горизонтальный, вертикальный, потолочный), форму разделки кромок и вид соединения. Главным показателем является толщина металла, а остальные факторы служат для более точной корректировки.

В данной таблице вы можете выбрать необходимый вам диаметр электрода, исходя из ваших показателей:

| Толщина свариваемого металла | Диаметр электрода |

| 1,5 | 1,6 |

| 2 | 2 |

| 3 | 3 |

| 4-5 | 3-4 |

| 6–8 | 4 |

| 9–12 | 4-5 |

| 13–15 | 5 |

| 16–20 | 5 и более |

Корневой слой можно выполнить электродами диаметром от 2,5-3 мм. Для этого кромки должны быть разделаны. Потолочные швы чаще всего делают электродами диаметром 3-3,2 мм. Табличные данные идеально подходят для горизонтальных швов.

Сварка поворотных стыков труб

При сварке на вращателях подбирают скорость вращения трубы (Vвр), равную скорости сварки (Vсв). Положение сварки, наиболее удобное для формирования шва, находится не в зените, а в точке, отстоящей от вертикали на 30-35° в сторону, обратную направлению вращения трубы.

Когда вращателей нет или они нецелесообразны, свариваемые стыки труб поворачивают на углы 60-110°. Это позволяет формировать шов в самом удобном положении — нижнем.

Трубы диаметром более 219 мм сваривают обратноступенчатым способом за два полных оборота:

Трубы с поворотом на 180° сваривают в три приема. Вначале одним или двумя слоями сваривают участки ГЛ и ВЛ. После этого трубу поворачивают на 180° и заваривают участки ВБ и ГБ на всю толщину.

Затем трубу поворачивают на 180° и заваривают оставшуюся разделку на участках ГА и ВЛ. Сварку труб с поворотом на 180° могут выполнять как один сварщик, так и двое.

Сварку стыков труб с поворо том на 90° ведут тоже в три приема. Сперва заваривают участок стыка АВБ, укладывая один-два слоя. Потом трубу поворачивают на 90° и заваривают участок АГБ на всю толщину. Наконец, следуют обратный поворот на 90° и заварка оставшейся толщины трубы на участке АВБ.

Сварка с поворотом стыка позволяет качественно формировать шов с минимальными деформациями и напряжениями, плавным переходом к основному металлу, с минимальной чешуйчатостью без наплывов и подрезов.

Параметры длины дуги

В сварке напряжение дуги является важнейшим параметром, которое определяет ее длину. Если сказать проще, то это расстояние от конца электрода до предмета. Этот показатель напрямую зависит от электрода и представлен в таблицах. Качественной считается работа, в которой на протяжение всего шва нет ни одного недовара. В данной профессии важен опыт, только профессионал способен проследить за таким тонким нюансом.

Рекомендуем статьи:

- Стыковое сварное соединение: виды, технология выполнения

- Сварочная дуга: ее свойства, виды, принцип работы

- Нахлесточное соединение: сварка для широкого круга задач

Горение становится устойчивым, если увеличить напряжение дуги. При такой варке вероятность попадания воздуха в зону шва увеличивается, случается выгорание элементов, содержащихся в проволоке, вследствие чего образуются поры. Процесс зажигания дуги включает в себя три этапа: короткое замыкание электрода на заготовку, после чего электрод отводится на 3–6 мм и возникает устойчивый дуговой разряд.

Режим в зависимости от напряжения дуги

Напряжением дуги связано с ее длиной. Обычно напряжение устанавливают в диапазоне 20-36 В. Оно увеличивается в процессе увеличения длины дуги. Длина дуги может быть короткая, средняя и длинная.

Длина дуги – это расстояние от кончика электрода до свариваемого металла. Для выполнения качественного соединения нужно обеспечить стабильный размер дуги. Считается, что для новичков проще поддерживать средний в значении размер дуги. Можно сделать качественный шов при короткой дуге, но для этого нужен опыт и профессионализм.

Выбор полярности и типа тока

Сварочные аппараты способны перевести бытовой переменный ток в постоянный. Важно не перепутать полярность. Она подразумевает подключение детали к «+», а электрода к «-». Специалист выбирает параметр режима, опираясь на свойства детали.

Для сварки чугунных деталей подойдет прямая полярность. Она же подходит для среднеуглеродистой стали толщиной 5 мм.

При соединении низкоуглеродистой стали и тонколистовых конструкций выбирают обратную полярность.

Область применения

Источники питания для ручной дуговой сварки позволяют применять ее практически в любой области. Чаще других она встречается в бытовой сфере, так как может работать от стандартной сети. Качество получаемого шва у нее вполне достаточное для такого типа применения. Помимо этого практически в каждом предприятии, где идет работа с металлом, находится место для использования такой технологии. Лучше всего она подходит для соединения углеродистых сталей.

При создании металлоконструкций, таких как ворота, решетки, заборы и прочее, данный метод является одним из основных. Заводы и предприятия, которые ремонтируют свою технику или создают новую, также имеют в своем арсенале сварочные инверторы и трансформаторы. Совсем не обязательно, что в какой-то сфере они будут единственным способом сварки, так как для простых и менее ответственных соединений данная недорогая технология может оказаться лучше всего.

Наклон электрода и заготовок при сварке

Важно учесть угол наклона электрода при работе с полуавтоматом, выполнить правильный расчет режимов сварки. В такой работе стержень по отношению ко шву должен отклониться от нормы на 10°. От расположения стержней к стыку зависит глубина и ширина соединения.

Соединение расширяется, а глубинные показатели уменьшаются при условии, если сваривание происходит под углом вперед, благодаря чему дуга нагоняет волну расплава перед собой, через которую и выполняют расплавление металла.

Расплав перейдет в конец варочной зоны, если выбрать режим с углом наклона назад. Электрическая дуга оказывает прямое влияние на соединяемые изделия. Благодаря чему увеличивается глубина проплавления стыка и уменьшается ширина шва.

Для качественного заполнения шва рекомендуется делать наклон детали под углом 8–10°. Иначе расплавленный металл может стекать или останутся непровары. При сварке труб изменить их угол невозможно, поэтому сварку производят сверху вниз.

Основы РДС. Плюсы и минусы

Создание неразъёмных конструкций при помощи РДС основано на расплавлении кромок деталей с одновременным заполнением сварочной ванны жидким металлом покрытого электрода. Защита осуществляется при участии обмазки, которая при нагревании закрывает рабочую зону плёнкой и смесью газов, вытесняя вредные примеси и кислород.

Благодаря этому, работы можно проводить как в помещении, так и на улице. Влияние ветра при этом минимально в отличие от сварки в среде защитных газов. Кроме самого сварочного аппарата и электродов, ничего не требуется, поэтому быстрое перемещение оборудование по площадке не вызывает трудностей.

Минусом можно считать сложность работы с вертикальными и потолочными швами, сварщику в этом случае требуется иметь некоторый опыт и соответствующую квалификацию.

Также отрицательным моментом признаётся низкая производительность труда по сравнению с применением полуавтоматического оборудования.

Параметры режима сварки в среде защитных газов

Режим сварки определяют в зависимости от диаметра проволоки и силы сварочного тока. Специалисты увеличивают расход газа для улучшения газовой защиты, снижают скорость сварки, при работе используют защитные экраны.

При сварке в зону горения подается газ. Он вытесняет воздух из зоны горения дуги, тем самым защищает сварочную ванну от попадания кислорода и азота воздуха. Процесс разделяют на сварку в активных (СО2, Н2, О2, и др.) и инертных (He, Ar, Ar+He и др.) газах.

В сварке можно использовать плавящиеся и неплавящиеся электроды. В большей степени специалисты работают с плавящимися электродами. Такой способ является бюджетным при сварке углеродистых и низколегированных сталей, поэтому он занимает одно из первых мест по объему производства среди механизированных способов сварки плавлением. При использовании проволоки:

- диаметром до 1 мм, а силы тока от 60 до 160 А, расход газа должен быть до 8 л в минуту.

- диаметром до 1,2 мм, а силы тока от 100 до 250 А, расход газа должен быть до 9–12 л в минуту.

- диаметром до 1,4 мм, а силы тока от 120 до 320 А, расход газа должен быть до 12–15 л в минуту.

- диаметром до 1,6 мм, а силы тока от 249 до 380 А, расход газа должен быть до 15–18 л в минуту.

- диаметром до 2 мм, а силы тока от 280 до 450 А, расход газа должен быть до 18–20 л в минуту.

Таков средний расход газа при сварке полуавтоматом. Есть еще косвенные факторы, которые могут повлиять на дополнительный расход газа, например, если сварка происходит на улице. В этом случае газ будет быстро улетучиваться, тем самым увеличится его расход.

Не стоит забывать и про качество самого газа, ведь если газ разбавлен, вам просто не удастся сохранить показатели в норме, перерасход будет в любом случае.

Сварочный ток

Ток обладает определяющими свойствами: родом, полярностью и силой. По роду ток подразделяется на постоянный и переменный. Полярность бывает прямая и обратная.

Большинство сварных аппаратов работают на постоянном токе. Отличие постоянного тока от переменного в том, что постоянный ток не изменяются по направлению и по величине. Тем самым он обеспечивает стабильность горения дуги. Единственный минус постоянного тока в процессе соединения металлов – это возможность появления эффекта магнитного дутья. Оно возникает при соединении больших конструкций, когда постороннее магнитное поле (от намагниченных изделий) воздействует на магнитное поле дуги. Дуга в этом случае начинает «выбегать» за пределы области нахождения шва и стабильность горения резко снижается. С данным минусом можно бороться путем

- ограждения места работы специальными экранами, защищающими от «лишних» магнитных полей

- заземления свариваемых поверхностей

- определить возможные варианты для использования переменного тока

Плюс работы на постоянном токе – стабильно горящая дуга и возможность выбора полярности. Прямую полярность называет еще электрод-отрицательной, обратную — электрод-положительной. Обратная полярность возникает при присоединении электрода к плюсу, а металл к минусу. При прямой полярности все наоборот. Отличие между полярностями в следующем. Законы физики гласят, что куда присоединить плюс, тот элемент и нагревается больше. Таким образом, при прямой полярности нагревается больше металлическое изделие. Эту полярность нужно использовать для соединения толстых деталей, так как для этого процесса как раз и нужно большее расплавление металла для получения хорошего шва. Если прямую полярность использовать на тонком изделии — оно «сгорит» и шов получится некачественным. Для тонких металлов проводят обратную полярность.

Величина силы тока определяется характеристиками конкретного сварочного аппарата. В современных моделях эти показатели указываются в инструкции. Если по каким-то причинам инструкция у вас отсутствует, тогда силу тока можно выбрать в зависимости от диаметра используемого электрода. Не допускается использование силы тока, которая больше подходящей конкретному электроду. В этом случае покрытие электрода, при каком осуществляется соединение, будет повреждено, дуга будет работать нестабильно. Использование слишком большого размера электрода также плохо влияет на процесс соединения металлов: плотность тока снижается, дуга «убегает», ее длина изменяется, сварной шов ровным и качественным не получается.