Чтобы надежно удерживать газы под давлением до 180 атм, используются баллоны с толстыми стенками до 6 мм. Для дозирования подачи газа применяются баллонные вентили, к которым присоединяются редукторы. Чтобы не изготавливать много разных редукторов по способу подключения, баллонные вентили выпускаются определенных размеров и стандартов, и рассчитаны на установку на газовые баллоны объемом от 10 до 40 литров. Каково их устройство и разновидности, а также правила эксплуатации, рассмотрим далее. Это поможет правильно подобрать оснастку и грамотно ее эксплуатировать.

Проверка герметичности и завершение работ

При проверке герметичности соединения вентиля потребуется закачать в газовый баллон газ под давлением.

Это можно сделать двумя способами:

- Закачать газ с помощью компрессорного оборудования или автомобильного насоса.

- Соединить шлангом два баллона, первый из которых пустой (тестируемый), а второй – заполненный газом.

Сначала нужно под контролем манометра наполнить тестируемый баллон газом с давлением 1,5-2 атмосферы. После этого на соединение наносится мыльная пена и немного приоткрывается кран.

Если мыльные пузыри нигде не надуваются, то соединение герметично. Но если появляются хотя бы незначительные вздутия пены, то придется перекручивать вентиль заново.

При погружении вентиля в воду желательно закрыть боковой штуцер заглушкой, чтобы вода и содержащиеся в ней взвешенные частицы не попали в запирающий механизм

Если баллон небольшой, то можно погрузить его вентиль в небольшой тазик с водой и посмотреть наличие пузырьков.

После замены запорной арматуры в паспорте газовых баллонов обязательно проставляется соответствующая отметка.

Следует помнить, что описанные выше способы замены отслужившего вентиля применимы только по отношению к металлическим резервуарам. Если у вас композитный баллон для хранения газа, так действовать нельзя из-за возможности повредить колбу и нарушить ее герметичность.

Маркировка

Для маркировки используются только специальные единые стикеры и цветовые обозначения по ГОСТу: кислородный баллон окрашен в голубой цвет, а сверху черной краской сделан трафарет с наименованием газа. Толщина стали находится в пределах 6—8 мм, изделие не имеет соединительных стыков, что увеличивает надежность эксплуатации.

Заводская маркировка наносится на неокрашенный участок под вентилем, в ней обязательно присутствует:

- номер баллона;

- группа и номинальная, также фактическая емкость в литрах;

- масса в килограммах;

- давление при испытании и рабочее;

- дата проверки;

- срок повторного гидравлического испытания;

- клеймо завода-изготовителя и технического контроля.

Без выше обозначенных данных емкости использовать запрещено.

Прикручивание новой запорной арматуры

Перед закручиванием вентиля все соединяемые детали должны быть обезжирены для предотвращения засорения запорного механизма. Для этого можно использовать тряпку с обычным моющим средством или смоченную уайт-спиртом. После этого следует промыть поверхности обычной водой и дать им высохнуть.

Новый вентиль никогда не прикручивается к баллону на голую резьбу. Обязательно необходимо использовать уплотнитель: специальную резьбовую смазку или фторопластовую фум-ленту. Их наносят на нижний штуцер и только после этого закручивают вентиль.

Между вентилем и корпусом баллона не предполагается использования дополнительных прокладок, будет достаточно уплотнителя и соответствующего зажимного усилия

Толщина газовой фум-ленты больше сантехнической и составляет 0,1 – 0,25 мм, а её бобина должна быть желтого цвета. Наматывается лента с натяжением в 3-4 слоя. Лучше лишний раз её перекрутить при разрыве, чем сделать уплотнение рыхлым.

Зажимать вентиль желательно динамометрическим ключом. Стальная запорная арматура прикручивается с максимальным усилием 480 Нм, а латунная – 250 Нм. После зажима вентиля можно переходить к последующим действиям по тестированию герметичности получившегося соединения.

Порядок проведения очередных испытаний баллонов

Очередные испытания баллонов проводят, руководствуясь РД 03112194-1094-03 и РД 03112194-1095-03. Сотрудники, которые выполняют такую работу, должны пройти соответствующие курсы и обладать надлежащими знаниями и навыками.

Очередные испытания проводят в следующей последовательности:

- Приемка емкостей. На этом этапе освидетельствования выполняется проверка комплектности баллона, выполняется осмотр внешней поверхности. Одновременно с этим выполняют проверку даты последнего осмотра и опрессовки. При необходимости должна быть выполнена очистка внутренней поверхности емкости.

- Обследование внутренней части емкости проводят с применением специализированного оборудования.

- Выполняют демонтаж арматуры и ее проверку. Кроме того, в процессе осмотра может быть выполнена установка технологических деталей, без которых невозможно провести гидравлические испытания.

После проведения гидравлических испытаний (опрессовки) необходимо просушить сосуд от следов реагента. Вернуть на место демонтированную арматуру.

Баллон необходимо подготовить к грунтовке и покраске. Для этого его подвергают пескоструйной обработке. После нанесения покрытия соответствующего цвета и ее просушки на поверхность баллона необходимо выполнить маркировку в соответствии с нормативной документацией. Окончание работ по освидетельствованию оформляется соответствующим актом. Общее время на выполнение всех указанных работ составляет 3 – 5 часов. В это время входят и подготовительные и основные операции.

Как заправлять газовый баллон?

Заправляют такие устройства на территории специальных пунктов, которые могут располагаться автономно и входить в АЗС. В условиях последних есть возможность заправки газомоторным топливом.

Важнейшим нюансом в этого процесс является тот факт, что заправлять нужно не по объему, а по весу. Если руководствоваться техникой безопасности, то емкости с газом следует заправлять максимум на 85 процентов от всего объема, во избежание чрезмерного давления.

Для того, чтобы следовать технике безопасности и ее нормам, подобное устройство с любым объемом маркируется цифрой с максимально допустимой массой, соответствующей тем самым допустимым 85 процентам. Емкости располагают на весах, включая закачку топлива. Процесс останавливается после достижения необходимой массы.

Но даже при заправке относительно массы переливы не исключены, что особенно актуально для малообъемных емкостей — на 5 или 12. Они должны заправляться на 2 и 6 килограммов соответственно. Большая скорость заправки иногда не позволяет увидеть достижение предельной нормы. Если такое произошло с вами, обязательно попросите, чтобы лишний газ слили. В последующем лучше подобрать другое место для заправки.

В целом, базовым критерием выбора заправщика является наличие у него лицензионных документов на использование пожароопасных и взрывоопасных объектов. Если документы присутствуют, то можно сделать вывод, что вас обслуживают квалифицированные специалисты, ежегодно проходящие специальную аттестацию.

В остальных случаях вы берете ответственность за работу заправляемой емкости на себя. А рискуете вы не только своими деньгами, но и безопасностью своего жилья и жизни. Кроме того, не лицензированная заправка является нарушением законодательства и может повлечь за собой не только административную, но и уголовную ответственность относительно статьи о незаконной предпринимательской деятельности.

Предложенная информация в обзоре не претендует на точность энциклопедических данных и продиктована по-большому счету нашим опытом. Но мы уверены, что она сможет вам помочь значительно сэкономить время и деньги.

Как рассчитать оптимальное количество газа?

Количество топлива необходимо для путешествия в каждомслучае рассчитывается индивидуально. При расчете расхода топлива учитываютсяособенности путешествия. При планировании путешествия в суровом климатеотдельное внимание нужно уделить такому элементу, как ветрозащитный экран. Безэтого дополнительного модуля КПД горелки значительно снижается, а теплопотериувеличиваются.

Расчет газа для одного человека:

- Экономное использование – 50 грамм.

- Нормальные условия – 80 грамм.

- Комфортные условия -100 грамм.

При планировании восхождения в горы необходимый объем газадля одного человека в день примерно 160-200 грамм.

Портативные газовые баллоны дали мощный толчок к развитиюпроизводства туристических грелок. На сегодняшний день — это один из наиболее востребованных видовтоплива, который позволяет значительно повысить комфорт путешествия.

Разновидности газовых вентилей

Прежде чем детально рассматривать запорную арматуру, необходимо уточнить, что она является всего лишь деталью емкости для транспортировки и хранения разнообразных газов под давлением. Изготавливаются баллоны из углеродистой или легированной стали согласно ГОСТ 949-72. Между собой они различаются по цвету и объему, а вот устройство одинаковое. Так, газовый баллон состоит из вентиля, уплотнителя, резьбы и бесшовного бака с обязательно выбитыми на нем паспортными данными, присвоенными заводом-изготовителем.

Вентили разделяются на несколько разновидностей, в зависимости от того, чем наполнены баллоны: сжиженным газом, кислородом или пропан-бутаном. При этом, отличительных особенностей конструкций практически нет, отличается только маркировка вентилей согласно ГОСТам:

Правила эксплуатации

Сварка относится к особо опасным видам производственной деятельности, поэтому существуют правила перевозки и хранения кислорода:

- Строгая маркировка и окраска в соответствующий цвет.

- Изначальное давление внутри емкости — 150 ат, максимальное использование допустимо до 1 ат, вентиль перекрывается, баллон отправляется на дозаправку.

- Полный расход запрещен, т. к. на кислородной станции должны определить его вид.

- Транспортировка только на стеллажах с амортизаторами, где каждая емкость надежно закреплена.

- На производстве и строительных объектах емкости перевозятся только на тележках.

- При использовании баллон находится не ближе 5 м от места сварки.

- Запрещено держать долго емкости под прямыми солнечными лучами.

- Нужно закрывать баллон от воздействия атмосферных осадков.

- Редуктор автоматически регулирует подачу газа, его надо содержать в чистоте.

Периодически все аналогичные емкости проходят аттестацию: первичная проверка — при поступлении, а далее при заправке на кислородной станции.

Составные части газового баллона

Требования по производственным процессам и техническим характеристикам газовых баллонов регламентируются довольно старыми ГОСТами 949-73 и 15860-84.

Максимальное рабочее давление в устройствах колеблется от 1,6МПа до 19,6МПа, а толщина стенок может варьировать от 1,5 до 8,9 мм.

Стандартный газовый баллон в сборе состоит из следующих элементов:

- Корпус баллона.

- Вентиль с запорной арматурой.

- Закрывающий вентиль колпак.

- Подкладные кольца для фиксации и транспортировки.

- Опорный башмак.

Важным элементом баллона являются также выбитые на нем технические сведения.

Дно баллонов имеет форму полусферы для равномерного распределения внутреннего давления. Для лучшей устойчивости корпуса снаружи приваривают башмак, на нижних кромках которого зачастую имеются отверстия для крепления баллона к горизонтальным поверхностям.

С видами газовых баллонов и особенностями их маркировки ознакомит статья, которую мы рекомендуем просмотреть и почитать.

Особенности применяемых емкостей

Баллон, предназначенный для хранения кислорода, выглядит как труба из стали, поэтому вес изделия внушительный — внутри находится сжатый газ объемом 40 куб. дециметров. Используются устройства и меньшего объема, например, кислородный баллончик для дыхания, используемый в медицине, весит не более 1 кг. Любой баллон состоит из двух основных частей:

- Вентиль, он располагается сверху и выполнен из латуни, вес изделия до 2 кг. При перевозке его закрывают колпаком из металла или прочного пластика.

- Снизу на изделие наварен башмак — стальная лента из аналогичного металла, она служит надежной опорой при вертикальном положении баллона. Вес — до 5 кг.

Почему не стоит заправлять на обычных АГЗС?

Вопрос о том, можно ли заправлять бытовые газовые баллоны на АГЗС, стоит рассмотреть более подробно. По законодательству продавать сжиженный газ можно только в особых оборудованных пунктах. Но многие автомобильные заправки в обход закона пытаются на этом заработать.

Приобретая газ на такой заправке, потребители должны помнить не только о юридической ответственности, но и об опасности, которую таит в себе неправильно заправленный баллон.

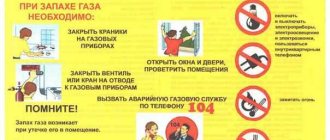

Заправлять бытовые баллоны можно только в пунктах, где есть специальное оборудование и лицензия. Соблюдение обозначенных в плакате правил – обязательное условие, гарантирующее безопасность

А риски велики, если:

- емкость не проверяется на наличие утечки;

- контроль освидетельствования, а значит, исправности, не проводится;

- но самое главное – на автомобильных заправках нет возможности проверить наполняемость, предусмотренную утвержденным нормам (85% от объема).

Свободная зона создает «паровую шапку», предотвращающую расширение газа. Например, при нагревании под солнцем. Сколько жидкой субстанции необходимо, легко просчитать, разделив номинальный объем на 1,43. Например, для баллона, рассчитанного на 22 литра, достаточно добавить 15,38 литров сжиженного газа.

Если отсекателя нет, работа проводится буквально «на глаз», поэтому велика возможность переполнения емкости, а значит, возрастания возможности катастрофического риска.

Поэтому перед тем, как заправить пустой газовый баллон на АГЗС, убедитесь, что пункт имеет для этого специальное оборудование, в том числе весы для взвешивания. Но лучше наполнять емкости на специальных газонаполнительных станциях, чтобы гарантированно обеспечить контроль веса.

Перед заправкой баллон взвешивают, чтобы не превысить допустимые параметры массы после заправкиПравила использования и полезные рекомендации

Техника безопасности включает в себя гигиенические требования и меры предосторожности при работе с горючими веществами.

- Перед проведением каких-либо манипуляций с емкостью, в которой находится сжатый кислород, ее стоит надежно закрепить или обеспечить устойчивость.

- Нельзя прикасаться к вентилю емкости, в которой находится сжатый кислород, руками, на которых находятся остатки горючих веществ. В противном случае баллон может взорваться. Установка редуктора также должна производиться чистыми руками.

- Во избежание пробоя вентиля нельзя нагревать емкость до температуры, превышающей 50 градусов по Цельсию.

- Поврежденный баллон необходимо сдать в ремонт, при этом остаточное давление должно составлять около 3-5 атмосфер. Не рекомендуется самостоятельно чинить емкости для газа. Учтите, что при разрезе есть вероятность взрыва.

- Помните, что состоит кислородный баллон в том числе из деталей, которые со временем снашиваются. Регулярно проверяйте состояние вентиля, предохранительного клапана, заглушки штуцера.

- Сжатый кислород пожароопасен, поэтому запрещено стравливать баллоны в закрытых помещениях.

Самостоятельная работа

Что делать если газовый баллон пропускает газ? Потребуются следующие манипуляции (пригодно лишь для моделей ВК-94).

Берётся гаечный ключ 2,7 см. Подтягивается гайка (обозначена на изображении). Вектор движения – по часовой стрелке (ЧС).

Когда открывается маховик, и травит кран пропанового баллона, открутите маховик по обратному вектору до самого предела.

Если эти варианты не дали эффекта, то необходимо:

- Отвинтить гайку, устроенную под маховиком. Движение — против ЧС. Затем она снимается с резервуара.

- С помощью ключа на 1 см отвинчивается гайка вверху маховика.

- Вынимается шток из неё. Там — уплотнительная прокладка.

В ней должно иметься два отверстия:

- внутреннее — максимум 8,5 мм.

- внешнее – идентично параметру гайки изнутри (диаметру).

После установки нового изделия шток должен размещаться очень плотно. Его потребуется забить. Можно это сделать молоточком или плоской стороной ключа. После чего на свою позицию возвращается маховик и завинчивается гайкой. Её следует завинтить не до предела. Пружину здесь зажимать не надо. Она должна быть натянутой. Иначе не получится вращения маховика.

Такие меры часто становятся решением в дилемме — что делать, если травит газовый баллон? Важно в конце операции узел поставить назад на баллон и завинтить гайкой. Вектор – по ЧС

Нужен ключ 2,7 см. Усилие: 5-7 кг. Завинчивать не до предела.

Если у вас кран ВКБ, самостоятельно его разборку проводить нельзя. Если в ёмкости ещё присутствует газ и даже малый процент остаточного давления, вскрытие гайки опасно для жизни! Ведь только она сдерживает давление в этом агрегате. Его ремонтировать можно только в опустошённом состоянии.

С задней части такого вентиля есть незначительное отверстие. Если пробиваются диафрагмы, из него выходит газ.

Модификация ВКБ обычно монтируется на ёмкости с гелием. На прочие газы ставится ВК-94.

Когда был изобретен первый баллон?

Первый портативный газовый баллон был разработан в 1950году. Его создание дало мощный толчок для развития производства газовыхгорелок. Однако, баллоны с таким топливом редко использовались для работы подобныхустройств. Это обусловлено тем, что газовые смеси на основе пропана и бутана довольно сильно реагировали наколебания температур, поэтому такое топливо использовалось только в фонарях.

Более совершенный вид топлива для газовых баллонов –изобутан, был разработан в 1986 году. Такая смесь газов не подвержена влияниюразличных температур.

Проверка герметичности и завершение работ

При проверке герметичности соединения вентиля потребуется закачать в газовый баллон газ под давлением. Это можно сделать двумя способами:

- Закачать газ с помощью компрессорного оборудования или автомобильного насоса.

- Соединить шлангом два баллона, первый из которых пустой (тестируемый), а второй – заполненный газом.

Сначала, нужно под контролем манометра наполнить тестируемый баллон газом с давлением 1,5-2 атмосферы. После этого на соединение наносится мыльная пена и немного приоткрывается кран. Если мыльные пузыри нигде не надуваются, то соединение герметично. Но если появляются хотя бы незначительные вздутия пены, то придется перекручивать вентиль заново.

При погружении вентиля в воду желательно закрыть боковой штуцер заглушкой, чтобы вода и содержащиеся в ней взвешенные частицы не попали в запирающий механизм

Если баллон небольшой, то можно погрузить его вентиль в небольшой тазик с водой и посмотреть наличие пузырьков.

После замены запорной арматуры в паспорте газовых баллонов обязательно проставляется соответствующая отметка.

Балонные вентили: виды и замена

Вентиль на газовый баллон является совершенно особым представителем запорно-регулирующей арматуры. Ведь данный узел должен обеспечивать не только точное дозирование потока газа, но и абсолютную герметичность, как корпуса, так и узла крепления арматуры и баллона.

Классификацию запорной арматуры для баллонов выстраивают на основе содержимого емкостей высокого давления.

И на основе этого принципа вентили делятся на:

- Арматуру для баллонов со сжиженным газом

- Арматуру для кислородных баллонов

- Арматуру для пропан-бутановых баллонов

Впрочем, особых конструкционных отличий между вентилями нет. Однако маркировка у данных устройств абсолютно разная. Так, вентиль кислородного баллона маркируется синим цветом, пропановый вентиль – красным, ацетиленовый – белым, водородный – зеленым и так далее, в соответствии с ГОСТами.

Руководство по самостоятельному устранению неисправности газового вентиля

Современный газовый баллон соответствует ГОСТ 949-72 и представляет собой прочный цельносварной элемент из углеродистой либо легированной стали. Согласно стандарту, толщина стенок баллона не может быть меньше 2 миллиметров. Для того, чтобы находящийся внутри газ давил одинаково на верхнюю и нижнюю части, их делают вогнутой и выпуклой.

Сами баллоны, в зависимости от находящегося в них веществе и его количества могут иметь разные размеры, форму и цвет. Но одно остается неизменным – любой газовый баллон обязательно должен иметь паспортные данные, присваиваемые на заводе. В верхней части находится горловина, снабженная резьбой, в которую и вставляется вентиль.

- Неисправность вентиля – не поворачивается маховик или присутствуют иные проблемы;

- Коррозия, вмятины или прочие повреждения на теле баллона и вентильной части;

- Просрочена дата освидетельствования;

- Чувствуется газ в воздухе;

- Криво установленный или поврежденный башмак баллона;

- На штуцере нет заглушки.

Сам по себе баллон цельный, и что-то сломаться там вряд ли может. Поэтому основное количество неисправностей касается газовых вентилей.

Порядок действий:

- Ремонт осуществляется в хорошо проветриваемом помещении;

- Открываем запорный узел, чтобы дать остаткам газа выйти наружу;

- Чтобы вывернуть вентиль вручную или газовым ключом, необходимо прогреть этот элемент. В этом случае никакой опасности нет, так как в баллоне находятся только газовые пары, а не их смесь с воздухом, которая и является взрывоопасной в первую очередь. Единственное, за чем необходимо следить – умеренный нагрев конструкции, так как перегрев может повысить давление в баллоне. Смысл прогрева заключается в том, что металл расширяется и вентиль становится возможно выкрутить даже вручную, либо с небольшим усилием рычага в виде того же газового ключа;

- После снятия элемента конический штуцер герметизируют – на него накладывается уплотнитель, либо фторопластовая лента;

- Монтируется новый вентиль, после чего факт и время ремонта заносятся в паспорт баллона. Монтаж осуществляется специальным динамометрическим ключом, который дает возможность правильно дозировать усилия и не сорвать резьбу. Максимальное разрешенное в этом случае давление составляет 480 Нм для стальных, и 250 для латунных вентилей;

- Сняв вентиль с баллона, необходимо слить из него конденсат, если речь идет о широко используемом нами пропан-бутане. Данная процедура практически никем не выполняется, несмотря на то, что она крайне желательна. Однако сливать необходимо вдали от жилых домов, так как конденсат сей имеет крайне неприятный запах.

Требования по производственным процессам и техническим характеристикам газовых баллонов регламентируются довольно старыми ГОСТами 949-73 и 15860-84.

Максимальное рабочее давление в устройствах колеблется от 1,6МПа до 19,6МПа, а толщина стенок может варьировать от 1,5 до 8,9 мм.

Защитный колпак на газовых баллонах может накручиваться на специальную резьбу горловины, полностью закрывая вентиль, или быть приваренным к корпусу и лишь защищать кран от случайных внешних ударов

Стандартный газовый баллон в сборе состоит из следующих элементов:

- Корпус баллона.

- Вентиль с запорной арматурой.

- Закрывающий вентиль колпак.

- Подкладные кольца для фиксации и транспортировки.

- Опорный башмак.

Выбитую на баллоне информацию используют сервисные центры при заправке и повторном освидетельствовании оборудования, поэтому не следует её сильно закрашивать краской

Дно баллонов имеет форму полусферы для равномерного распределения внутреннего давления. Для лучшей устойчивости корпуса снаружи приваривают башмак, на нижних кромках которого зачастую имеются отверстия для крепления баллона к горизонтальным поверхностям.

С видами газовых баллонов и особенностями их маркировки ознакомит статья, которую мы рекомендуем просмотреть и почитать.

- запрещается пользоваться неисправными газовыми баллонами;

- запрещается хранить баллоны в местах постоянного проживания людей;

- нельзя открывать вентиль очень быстро: наэлектризованная струей газа головка может стать причиной взрыва;

- периодически проверять исправность и герметичность вентиля;

- запрещается использование или нахождение на одном рабочем месте двух пропан-бутановых баллонов одновременно.

Правила пожарной безопасности при использовании баллонов

- запрещается пользоваться неисправными газовыми баллонами;

- запрещается хранить баллоны в местах постоянного проживания людей;

- нельзя открывать вентиль очень быстро: наэлектризованная струей газа головка может стать причиной взрыва;

- периодически проверять исправность и герметичность вентиля;

- запрещается использование или нахождение на одном рабочем месте двух пропан-бутановых баллонов одновременно.

Если вы никогда не занимались выкручиванием крана, то не лишним будет ознакомиться с правилами безопасности перед началом выполнения подобных работ.

Эксплуатация вентиля регулируется такими документами, как ПБ 12-368-00 «Правила безопасности в газовом хозяйстве», Постановление № 91 от 11 июня 2003 г. «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением» и ГОСТ 12.2.008-75.

Разборка, ремонт и замена вентиля должна проводиться только лицами, имеющими допуск на ремонт газовой аппаратуры. А ремонт устройства, находящегося под давлением, категорически запрещен. Поэтому, если вы заметили, что вентиль травит или неисправен, то правильным решением станет обращение к представителю газовой службы, а не заниматься ремонтом на свой страх и риск.

Если же вы хотите разобрать старый баллон, чтобы изготовить из него полезную самоделку по типу буржуйки, коптильни или газового гриля, то стоит помнить, что эти действия нельзя назвать безопасными. И отвечать за последствия придется именно вам.

Домашние мастера богаты идеями сооружения интересных и функциональных самоделок из старых газовых баллонов. Так, домашний мангал станет не только полезным приспособлением, но и весьма стильным дополнением интерьера беседки

Далее рассмотрим основные правила безопасности, которые важно соблюдать:

- Для спуска остатков газа следует плавно и медленно откручивать маховик крана.

- Баллон под давлением ни в коем случае не разбирать, пилить.

- Рядом с разбираемым сосудом не должно быть других баллонов.

Если вы только собрались выкручивать вентиль и ничего еще не успели сделать, а в гараже, где стоял баллон, явно слышен запах газа, следует обеспечить максимальное проветривание этого помещения. Для чего открыть ворота, окна, двери (если такие имеются), а самому незамедлительно уйти.

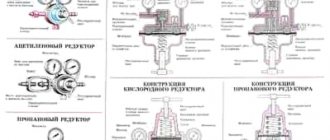

Как работает редуктор для баллона:

1 Прямой редуктор

Обычный простой редукционный аппарат для газа, состоит из двух камер c областью повышенного и низкого давления разделенных между собой резиновой мембраной. Кроме того, “редукционник” оборудован входным и выходным штуцером. Современные приборы сконструированы так, что сильфонная подводка вкручивается прямо в редуктор. Все чаще можно встретить газовый редуктор с третьим штуцером, предназначенным для монтажа мономера.

После подачи газа по шлангу и далее через штуцер он поступает внутрь камеры. Создаваемое газовое давление стремится открыть клапан. С обратной стороны на клапан давит запорная пружина, возвращая его назад на специальное посадочное место, называемое в простонародье “седло”. Возвращаясь на свое место, клапан препятствует бесконтрольному поступлению газа высокого давления из баллона.

Мембрана

Вторая действующая сила внутри редуктора является резиновая мембрана, разделяющая устройство на область высокого и низкого давления. Мембрана выступает “помощником” высокому давлению и в свою очередь стремится приподнять клапан из седла, открывая проход. Таким образом, мембрана находится между двух противоборствующих сил. Одну поверхность поддавливает нажимная пружинка (не путайте с возвратной пружиной клапана), которая хочет открыть клапан, с другой стороны, на нее давит уже прошедший газ в зону низкого давления.

Нажимная пружина имеет ручную регулировку силы нажатия на клапан. Советуем газовый редуктор купить с посадочным местом под манометр, таким образом вам будет легче осуществлять регулировку нажатия пружины до нужных значений давления на выходе.

По мере выхода газа из редуктора к источнику потребления, давление в камере рабочего пространства понижается, давая возможность распрямиться нажимной пружинке. Она то и начинает выталкивать клапан из седла, снова позволяя наполнить прибор газом. Соответственно давление ползет вверх, надавливая на мембрану уменьшая размер нажимной пружинки. Клапан перемещается назад в седло суживая щель, уменьшая наполнение газом редуктор. Далее процесс повторяется до тех пор, пока давление не выравнивается до установленного значения.

Следует признать, что редукторы для газовых баллонов прямого типа ввиду сложной конструкции, не пользуются повышенным спросом, гораздо более широкое распространение нашли редукторы обратного типа, к слову сказать они считаются приборами с высокой степенью безопасности.

2 Обратный редуктор

Функционирование прибора, заключается в противоположном действии описанном выше. Сжиженное голубое топливо подается в камеру где создается высокое давление. Баллонный газ накапливается и мешает клапану открыться. Чтобы обеспечить поступление газа в бытовой прибор, требуется повернуть регулятор по направлению правой резьбы.

С обратной стороны ручки регулятора находится длинный винт, который накручиваясь надавливает на нажимную пружинку. Сжимаясь она начинает изгибать эластичную мембрану в верхнее положение. Таким образом, передаточный диск посредством штока, оказывает давление на обратную пружинку. Клапан приходит в движение, начинает приоткрываться, увеличивая зазор. Голубое топливо устремляется в щель и заполняет рабочую камеру с низким давлением.

В рабочей камере, в газовом шланге и в баллоне давление начинает возрастать. Под действием давления осуществляется распрямление мембраны, содействует ей в этом постоянно сжимающаяся пружинка. В результате, механических взаимодействий передаточный диск опускается ослабляя обратную пружину, которая стремится вернуть клапан на свое посадочное место. Закрывая зазор, естественно поступление газа из баллона в рабочую камеру ограничивается. Далее с понижением давления в сильфоновой подводке запускается обратный процесс.

Одним словом, в результате сдержек и противовесов, качели удается уравновесить и газовый редуктор поддерживает в автоматическом режиме сбалансированное давление, без резких скачков и перепадов.

Текст книги «Сварочные работы: Практическое пособие для электрогазосварщика»

2. Баллоны для сжатых газов, вентили для баллонов

Стальные баллоны малой и средней емкости для газов на давление до 20 МПа (200 кгс/см2) должны соответствовать требованиям существующих нормативных документов.

Баллоны имеют различную вместимость газов с определенным давлением. Баллоны объемом до 12 дм3 (литров) относятся к баллонам малой емкости. Баллоны объемом от 20 до 50 дм3 относятся к баллонам средней емкости.

Баллоны, предназначенные для хранения и перевозки сжатых, сжиженных и растворенных газов при температуре от —50 до +60 °С, изготавливают из бесшовных труб.

Баллоны, рассчитанные на рабочее давление 10, 15 и 20 МПа (100, 150 и 200 кгс/см2), изготавливают из углеродистой стали, а баллоны, рассчитанные на рабочее давление 15 и 20 МПа (150 и 200 кгс/см2) – из легированной стали.

Баллоны для кислорода выпускают на расчетное давление 15 МПа (150 кгс/см2), а баллоны для ацетилена – на расчетное давление 10 МПа (100 кгс/см2).

Наибольшее распространение имеют баллоны емкостью 40 дм3.

Требования к баллонам для сжатых газов регламентируются правилами Госгортехнадзора. Баллоны окрашивают снаружи в условные цвета, в зависимости от рода газа.

По требованию заказчика баллоны могут не окрашиваться. Тем не менее клеймо должно быть отчетливо видно на сферической части у горловины баллона. В табл. 52 приведены цвета условной окраски баллонов.

Таблица 52

Цвета условной окраски баллонов для хранения и транспортировки различных газов

Часть верхней сферы баллона не окрашивают и на ней выбивают паспортные данные: товарный знак предприятия-изготовителя; номер баллона; дата (месяц, год) изготовления и год следующего испытания, которые проводятся каждые пять лет; масса порожнего баллона в кг; емкость баллона в дм3; клеймо ОТК.

Баллоны для кислорода имеют массу 43,5 и 60 кг с длиной корпуса 1390 мм. Для подсчета количества кислорода в баллоне нужно емкость баллона в дм3 умножить на давление газа в кгс/см2, например, при емкости баллона 40 дм3 и давлении заправленного кислородом баллона 15 МПа (150 кгс/см2) количество кислорода в баллоне равно 40 • 150 = 6000 дм3, или 6 м3. Устройство кислородного баллона показано на рис. 89, а.

Рис. 89.

Баллоны для сжатых газов:

а

– кислородный;

б

– ацетиленовый;

в

– (сварной) для пропан-бутана;

1

– днище;

2

– башмак опорный;

3

– корпус;

4

– горловина;

5

– вентиль;

6

– колпак;

7

– пористая масса;

8

– паспортная табличка;

9

– подкладные кольца

Нижней частью баллоны опираются на башмаки, чтобы избежать ударов по корпусу в процессе транспортировки и обеспечить устойчивое вертикальное положение при установке на газовом посту. Верхняя часть баллонов также защищена от случайных ударов толстостенными колпаками.

Баллон на сварочном посту устанавливают вертикально и закрепляют цепью или хомутом для предохранения от падения. При кратковременных монтажных работах баллон можно укладывать на землю так, чтобы вентиль был выше башмака баллона, для этого верхнюю часть баллона опирают на деревянную подкладку с вырезом.

Баллон подготавливают к работе в следующем порядке: открывают колпак; отвинчивают заглушку штуцера; осматривают вентиль, чтобы убедиться, нет ли следов жира или масла.

Если на вентиле замечено наличие масла, то таким баллоном пользоваться нельзя и сварщик должен отставить данный баллон и сообщить об этом мастеру или руководителю работ.

Если вентиль исправен, его штуцер продувают кратковременным поворотом маховичка на небольшой угол, при этом нужно стоять сбоку от штуцера вентиля.

Если вентиль не открывается или имеет утечку газа (травит), баллон следует отставить для отправления обратно на кислородный завод для ремонта.

Далее проверяют состояние накидной гайки редуктора и присоединяют редуктор к вентилю баллона, затем ослабляют регулирующий винт редуктора.

Медленным вращением маховичка открывают вентиль баллона и устанавливают рабочее давление кислорода с помощью регулирующего винта редуктора. После этого можно производить отбор газа из баллона.

При понижении давления газа в редукторе газ охлаждается. Если в газе содержится влага, то может произойти замерзание каналов вентиля и редуктора. В этом случае вентиль и редуктор следует отогревать только горячей водой или паром.

Ацетиленовые баллоны для безопасного хранения газа под высоким давлением заполняют специальной пористой массой из древесного угля, пемзы, инфузорной земли и пропитывают ацетоном, в котором ацетилен хорошо растворяется. Находясь в порах массы, растворенный в ацетоне ацетилен становится взрывобезопасным и его можно хранить в баллоне под давлением до 2,5—3,0 МПа (25—30 кгс/см2). Номинальное давление в баллоне для ацетилена установлено 1,9 МПа (19 кгс/см2) при 20 °С.

При открывании вентиля баллона ацетилен выделяется из ацетона и в виде газа выходит через редуктор в шланг горелки. Ацетон остается в порах массы и вновь растворяет ацетилен при последующих наполнениях баллонов газом.

Ацетилен из баллонов по сравнению с ацетиленом из генератора обеспечивает большую безопасность при работе, имеет более высокую чистоту, меньше содержит влаги, обеспечивает более высокое давление газа перед горелкой или резаком.

Для определения количества ацетилена необходимо взвешивать пустой и наполненный баллоны. Пустые баллоны должны храниться с плотно закрытыми вентилями, чтобы избежать утечки ацетона. Устройство ацетиленового баллона показано на рис. 89, б.

Баллоны для пропан-бутана изготавливают сваркой из листовой углеродистой стали с толщиной стенки 3 мм и емкостью 40 и 55 дм3, они рассчитаны на максимальное рабочее давление 1,6 МПа (16 кгс/см2). Устройство баллона для пропан-бутана показано на рис. 89, в.

Вентили для кислородных баллонов изготавливают из латуни. Сталь для деталей вентиля, соприкасающихся с кислородом, применять нельзя, так как она сильно корродирует в среде сжатого влажного кислорода. В кислородном вентиле вследствие случайного попадания масла или при воспламенении от трения самодельной прокладки сальника возможно загорание стальных деталей, так как сталь может гореть в струе сжатого кислорода.

Рис. 90.

Вентиль для кислородного баллона:

1

– прокладка;

2

– шпиндель;

3

– пружина;

4

– клапан;

5

– муфта;

6

– маховичок

Латунь не горит в кислороде, ее применение в кислородных вентилях безопасно. Маховички, заглушки и другие детали вентилей изготавливают из алюминиевых сплавов или пластмасс.

Кислородный вентиль (рис. 90) имеет сальниковое уплотнение с капроновой прокладкой (1), в которую буртиком упирается шпиндель (2), прижимаемый пружиной (3), а при открытом клапане (4) – давлением газа. Вращение маховичка (6) передается клапану через муфту (5), надеваемую на квадратные хвостовики шпинделя и клапана.

На рис. 91 показан другой образец кислородного вентиля – мембранный. Мембрану

(1)

изготавливают из фосфористой бронзы или нержавеющей стали толщиной 0,1—0,15 мм. Закрытие вентиля производится клапаном

(2)

.

Ацетиленовые вентили (рис. 92) изготавливают из стали, применение которой в данном случае безопасно. Наоборот, в ацетиленовых вентилях запрещается применять медь и сплавы, содержащие свыше 70 % меди, так как с медью ацетилен может образовывать взрывчатое соединение – ацетиленистую медь.

К ацетиленовому вентилю редуктор присоединяют хомутом, снабженным винтом. Шпиндель вращают торцевым ключом, надеваемым на квадратный конец шпинделя. Нижняя часть шпинделя (1)

имеет вставку из эбонита и служит клапаном (2). Для уплотнения сальника (3) применяют набор кожаных колец. В хвостовик вентиля вставляют войлочный фильтр

(4).

Различные конструкции кислородных и ацетиленовых вентилей, как и различная окраска баллонов, предупреждают возможность ошибочного наполнения ацетиленом кислородного баллона, и наоборот. Ошибка представляет большую опасность, так как может привести к взрыву баллонов при наполнении их не тем газом, для которого они предназначены.

Вентили для пропан-бутана (рис. 93) имеют стальной корпус (1),

клапан

(2)

и шпиндель

(4),

соединенные эластичным резиновым манжетом

(3),

который обеспечивает герметичность сальниковой гайки.

Существуют некоторые особенности, связанные с материалом корпуса вентилей баллонов и направлением резьбы боковых штуцеров, которые приведены в табл. 53.

Рис. 92.

Вентиль для ацетиленового баллона:

1

– шпиндель;

2

– клапан;

3

– сальниковое уплотнение;

4

– фильтр

Рис. 93.

Вентиль для

пропан-бутана: 1

– корпус;

2

– клапан;

3

– резиновый манжет;

4

– шпиндель

Рис. 91.

Вентиль мембранного типа:

1

– мембрана;

2

– клапан

Таблица 53

Материалы корпусов вентилей баллонов и направление резьбы боковых штуцеров

Контрольные вопросы:

1. На какие емкости и давления изготавливаются баллоны для хранения и перевозки сжатых газов?

2. В какие цвета окрашиваются баллоны?

3. Расскажите, что вы знаете о конструкции баллонов?

4. Что необходимо знать о подготовке баллонов к работе?

5. Почему замерзают вентили и что необходимо применять для их разморозки?

6. Расскажите, что вы знаете о кислородных вентилях?

7. Чем отличаются кислородные вентили от ацетиленовых?

8. Расскажите правила хранения баллонов на сварочном посту.

9. За счет чего сохраняется ацетилен в баллонах?

10. Чем отличается баллон для пропан-бутана от ацетиленового?

3. Редукторы, газораспределительные рампы, рукава (шланги), трубопроводы

Редукторы служат для понижения давления газа, отбираемого из баллона или газопровода, и поддержания этого давления постоянным, независимо от снижения давления газа в баллоне.

Промышленностью выпускаются редукторы однокамерные и двухкамерные. В двухкамерных (двухступенчатых) редукторах давление понижается в двух ступенях: в первой ступени давление понижается с начальной величины 15 МПа (150 кгс/см2) до промежуточного значения 4 МПа (40 кгс/см2), а во второй – до конечного рабочего давления 0,3–1,5 МПа (3–15 кгс/см2). Двухступенчатые редукторы обеспечивают практически постоянное давление газа на горелке и менее склонны к «замерзанию», однако они сложнее по конструкции, чем однокамерные, и значительно дороже.

На газовые редукторы питания постов и установок газовой сварки, резки, пайки, наплавки, нагрева и других процессов газопламенной обработки существуют нормативные документы. Срок службы редукторов определен в 4,5—7,5 лет. Выпускаются 17 типов редукторов, но наиболее широкое распространение получили около 10 типов.

Марки редукторов обозначаются буквами и цифрами. Буквы несут следующую информацию: Б – баллонный, С – сетевой, Р – рамповый, А – ацетилен, В – водород, К – кислород, М – метан, П – пропан, О – одна ступень с пружинным заданием, Д – две ступени с пружинным заданием, З – одна ступень с пневматическим задатчиком.

Цифры указывают наибольшую пропускную способность редукторов в м3/ч. Каждому типу редуктора соответствует одна или несколько марок. Редукторы изготавливают в соответствии с существующими нормативными документами для работы в различных климатических условиях.

Баллонные и сетевые редукторы для кислорода, водорода и ацетилена применяют для работы при температуре от —25 до +50 °С.

Баллонные и сетевые редукторы для пропана и метана применяют для работы при температуре от —15 до +45 °С.

Рамповые редукторы рассчитаны на работу при температуре от плюс 50 до минус 50 °С. Основные параметры применяемых редукторов указаны в табл. 54

Таблица 54

Основные параметры применяемых редукторов

Корпуса редукторов окрашиваются в тот же цвет, что и баллоны: кислородный – в голубой, ацетиленовый – в белый, пропановый – в красный. Ацетиленовые редукторы по принципу действия подобны кислородным. Отличие их состоит в способе присоединения к вентилю баллона. Этим же отличаются и редукторы, используемые для других горючих газов.

Перед присоединением редуктора к вентилю баллона необходимо продуть штуцер вентиля; убедиться в исправности прокладки на штуцере редуктора и резьбы накидной гайки редуктора, в отсутствии на них загрязнений.

Присоединив редуктор к вентилю, полностью ослабляют регулирующий винт редуктора, а затем открывают вентиль баллона, следя за показаниями манометра высокого давления. Рабочее давление устанавливают вращением регулирующего винта по часовой стрелке. Когда давление достигнет заданной величины, можно пустить газ в горелку.

Последовательность действий в обращении с редукторами: (1) снятие клапана; (2) продувка вентиля; (3) закрепление накидной гайки; (4) установка рабочего давления по монометру.

При перерывах в работе необходимо ослабить пружину редуктора, выпустить газ из горелки и вращать регулирующий винт редуктора против часовой стрелки до тех пор, пока давление газа по манометру низкого давления не будет равно нулю. После этого закрывают вентиль баллона.

Манометры редуктора должны быть исправны и проверены (смотрите клеймо ГОСПОВЕРИТЕЛЯ). Ремонт редукторов и манометров осуществляют только специализированные мастерские или лаборатории КИП предприятий, имеющие специальное оборудование, обученных и аттестованных специалистов и разрешение на проведение ремонтных работ от Государственной метрологической службы.

При значительном расходе кислорода его следует подавать в сварочный цех по трубопроводу от батареи кислородных баллонов. Для этой цели применяют газораспределительные рампы.

Баллоны устанавливаются в одну или две группы, подсоединяются гибкими медными трубками к трубам – коллекторам через вентили. Каждый коллектор имеет по главному запорному вентилю. Когда из одного коллектора отбирают газ, то ко второму присоединяют новые баллоны, наполненные газом. Вентили позволяют отсоединять каждый баллон от рампы, не прерывая отбора газа от остальных баллонов. Рампа имеет центральный редуктор для понижения давления газа, подаваемого в цех по трубопроводу. Рампы устанавливают в отдельном изолированном помещении. Баллоны с кислородом на давление до 15 МПа (150 кгс/см2) присоединяют к рампе медными трубками с наружным диаметром 8 мм, с толщиной стенки 1,5 мм и внутренним диаметром 5 мм.

Распределительные рампы существуют и для ацетиленовых баллонов. Хомуты ацетиленовых редукторов крепятся к коллекторной стальной трубе через бронированные гибкие резинотканевые шланги. На коллекторе устанавливают запорный вентиль и рамповый ацетиленовый редуктор.

Рукава (шланги) служат для подвода газа в горелку или резак. Рукава резиновые для газовой сварки и резки металлов изготавливаются по ТУ или по требованиям международного стандарта. ТУ распространяются на резиновые рукава с нитяным каркасом, применяемые для подачи под давлением ацетилена, городского газа, пропана, бутана, жидкого топлива и кислорода к инструментам для газовой сварки или резки металлов. Рукава работоспособны в районах с умеренным и тропическим климатом при температуре окружающего воздуха от —35 до +70 °С и в районах с холодным климатом – от —55 до +70 °С.

В зависимости от назначения резиновые рукава подразделяются на следующие классы:

для подачи ацетилена, городского газа, пропана и бутана под давлением 0,63 МПа (6,3 кгс/см2);

для подачи жидкого топлива: бензина А-72, уайт-спирита, керосина или их смеси под давлением 0,63 МПа (6,3 кгс/см2);

для подачи кислорода под давлением 2 МПа (20 кгс/см2) и 4 МПа (40 кгс/см2). Основные размеры и минимальный радиус изгиба рукавов указаны в табл. 55.

Таблица 55

Основные размеры и минимальный радиус изгиба рукавов

Пример условного обозначения: Рукав 1-16-0,63 ГОСТ 9356—75 (I – класс; 16 – диаметр внутренний в мм; 0,63 МПа – рабочее давление; для работы в умеренном климате).

Если перед словом ГОСТ стоит буква Т, то такие рукава применяют для работы в районах с тропическим климатом, если буквы ХЛ – для работы в районах с холодным климатом.

В зависимости от назначения рукава его наружный слой должен быть подкрашен около места маркировки в соответствующий цвет:

красный цвет – рукав класса I для ацетилена, городского газа, пропана и бутана;

желтый цвет – рукав класса II для жидкого топлива;

синий цвет – рукав класса III для кислорода.

Допускается наружный слой черного цвета для рукавов всех классов, работающих в районах с тропическим, умеренным и холодным климатом, а также обозначение класса рукава двумя резиновыми цветными полосами на наружном слое для всех климатических районов или двумя рисками. На кислородные рукава с наружным слоем черного цвета обозначение класса рукавов не наносится.

На каждый рукав по всей длине с интервалами наносится маркировка методом тиснения и цветной краской.

Трубопроводы для подачи ацетилена прокладывают из стальных бесшовных труб соединяемых сваркой. Ацетиленовый трубопровод окрашивают в белый цвет. Размеры труб для ацетилена низкого давления приведены в табл. 56.

Таблица 56

Размеры труб для трубопровода ацетилена низкого давления, подводимого к сварочным постам

Внутренний диаметр ацетиленопровода среднего давления 0,01– 0,15 МПа (0,1—1,5 кгс/см2) не должен превышать 50 мм; ацетиленопровода высокого давления свыше 0,15 МПа (1,5 кгс/см2) – не более 20 мм. При большом расходе газа прокладывают два и более параллельных трубопровода.

По стенам и колоннам трубопровод прокладывают на высоте не менее 2,5 м от пола.

Для стока конденсата трубопроводу придают уклон 0,002 в сторону влагосборника. Отводы от главной трубы к постовым затворам делают из труб с внутренним диаметром 13 мм (1/2 дюйма).

Трубопроводы для кислорода под давлением 1,50 МПа (15 кгс/см2) изготавливают из стальных газовых шовных (усиленных), бесшовных или электросварных труб. При давлении 1,5—6,4 МПа (15—64 кгс/см2) применяют только стальные бесшовные трубы. При давлении свыше 6,4 МПа (64 кгс/см2) применяют медные или латунные цельнотянутые трубы, так как при высоком давлении может произойти загорание стальной трубы в кислороде от искры при трении частиц окалины о стенки трубы, случайного попадания и самовоспламенения масла, загорания прокладок и других явлений, связанных с местным выделением тепла.

Кислородопроводы окрашивают в голубой цвет. При прокладке кислородопровода в земле применяют стальные бесшовные трубы независимо от давления газа.

Трубы для кислорода соединяют между собой сваркой, для медных труб применяют пайку стыков твердым медно-цинковым припоем враструб или на муфтах.

Все трубы для подачи кислорода после монтажа, перед сдачей в эксплуатацию, обязательно обезжиривают промывкой растворителем (четыреххлористым углеродом) с последующей продувкой паром или сухим, очищенным от паров масла воздухом до полного удаления растворителя (исчезновения запаха).

При совместной прокладке кислородопровод располагают ниже ацетиленопровода, с расстоянием между ними не менее 250 мм и высотой от уровня пола не менее 2,5 м.

Для подачи кислорода к сварочным постам под низким давлением 0,5—1,0 МПа (5—10 кгс/см2) диаметр кислородопровода выбирают по табл. 57.

Таблица 57

Размеры труб для кислородопровода низкого давления, подводимого к сварочным постам

Контрольные вопросы:

1. Каково назначение редукторов и принципы работы постового однокамерного редуктора?

2. Чем отличается двухкамерный редуктор от однокамерного?

3. Как расшифровываются марки редукторов?

4. Какие требования предъявляются к редукторам по климатическим условиям?

5. В какие цвета окрашивают редукторы и почему?

6. Расскажите правила обращения с редукторами.

7. Расскажите о рампах кислородных баллонов.

8. Чем отличаются рампы ацетиленовых баллонов от кислородных?

9. Расскажите о рукавах (шлангах).

10. Что вы знаете о кислородных и ацетиленовых трубопроводах?

4. Сварочные горелки

Сварочная горелка служит основным инструментом при ручной газовой сварке. В горелке смешивают в нужных количествах кислород и ацетилен. Образующаяся горючая смесь вытекает из канала мундштука горелки с заданной скоростью и, сгорая, дает устойчивое сварочное пламя, которым расплавляют основной и присадочный металл в месте сварки. Горелка служит также для регулирования тепловой мощности пламени путем изменения расхода горючего газа и кислорода. По способу подачи кислорода, горючего газа и конструкции узла их смешения применяют два типа горелок: инжекторные и безынжекторные (рис. 94).

В инжекторной горелке смесительная камера начинается небольшим участком цилиндрической формы, плавно переходящим в более удлиненный конусный участок.

Инжекторные горелки работают на ацетилене низкого и среднего давлений. Подачи ацетилена в смесительную часть инжекторной горелки осуществляется за счет подсоса его струей кислорода выходящего с большой скоростью из отверстия сопла называемого инжектором. Процесс подсоса газа более низкого давления струей газа подводимого под более высоким давлением, называется инжекцией.

Рис. 94.

Устройство узла смешения газов в горелках:

а

– инжекторной;

б

– безынжекторной;

1

– кислородный канал;

2

– ацетиленовый канал;

3

– сопло инжектора;

4

– смесительная камера;

5

– трубка горючей смеси

Схема узла или камеры смешения инжекторной горелки показана на рис. 94, а.

Кислород под давлением поступает по каналу (1) в сопло инжектора

(3).

При истечении кислорода с большой скоростью из сопла создается разряжение в канале (2), по которому подсасывается ацетилен.

Кислород и ацетилен поступают в смесительную камеру (4),

имеющую конически расширяющийся канал (диффузор), где смешиваются и образуют горючую смесь, которая по трубке (5) идет в мундштук горелки, образуя на выходе из него при сгорании сварочное пламя.

Схема узла смешения безинжекторной горелки изображена на рис. 94, б. В этой горелке кислород по каналу (1) и горючий газ (ацетилен) по каналу (2)

поступают под одинаковым давлением в цилиндрический канал смесителя

(4),

соединяются в нем в горючую смесь, которая по трубке

(5)

направляется в мундштук горелки, образуя на выходе пламя.

Для нормальной работы инжекторной горелки давление поступающего в нее кислорода должно быть 0,2—0,4 МПа (2—4 кгс/см2), а ацетилена – от 0,001 до 0,01 МПа (0,01—0,1 кгс/см2).

Для создания необходимого разрежения в горелке существенное значение имеет расстояние между концом сопла инжектора и входом в смесительную камеру.

При увеличении этого расстояния до инжекторного предела подсос возрастает, а при уменьшении – снижается. Устойчивое горение пламени при нормальном составе смеси для ацетилено-кислородных горелок и мундштуков обеспечивается при скорости истечения смеси из сопла мундштука в пределах 50—170 м/с (для мундштуков с диаметром выходного канала 0,6—3,5 мм). При этом избыточное давление смеси в трубке перед мундштуком должно быть в пределах 0,003—0,027 МПа (0,03—0,27 кгс/см2).

При скорости истечения смеси 20—40 м/с возникают хлопки и обратные удары пламени, а при скорости до 140– 240 м/с возможен отрыв пламени от мундштука горелки.

Инжекторные горелки могут работать при среднем давлении ацетилена до 0,15 МПа (1,5 кгс/см2). Однако при работе от ацетиленового баллона инжекторной горелкой давление ацетилена перед ней должно поддерживаться в пределах 0,02—0,05 МПа (0,2—0,5 кгс/см2), что снижает возможность возникновения хлопков и обратных ударов пламени.

Для лучшего отвода тепла мундштуки изготавливают из высокотеплопроводных материалов – меди марки МЗ или хромистой бронзы Бр.ХО,5. К этим материалам в меньшей степени прилипают брызги расплавленного металла. Мундштуки горелок малой мощности, имеющие водяное охлаждение, изготавливают из свинцовистой латуни ЛС59-1.

Для устойчивого горения и правильной формы пламени требуется тщательная обработка поверхности выходного канала мундштука. Заусенцы, вмятины и другие повреждения могут вызывать отрыв пламени, хлопок или обратный удар. Снаружи мундштуки полируют до зеркального блеска для предупреждения налипания брызг металла.

Инжекторное устройство горелки обеспечивает некоторый «запас ацетилена», т. е. увеличение его расхода при полном открытии ацетиленового вентиля горелки по сравнению с паспортным расходом газа для данного номера мундштука. Горелки обеспечивают запас ацетилена до 15 %, а резаки – до 10 % от максимального расхода газа.

На производстве применяют различные горелки, отличающиеся конструктивным исполнением, мощностью и назначением. Наибольшее распространение имеют сварочные универсальные горелки средней мощности, а для ремонтных кузовных работ – малой мощности.

Горелки снабжают набором сменных наконечников различных размеров, различающихся расходом газов и предназначенных для сварки металла различной толщины.

Номер наконечника выбирается в соответствии с толщиной свариваемого металла и требуемым удельным расходом ацетилена в дм3/ч на 1 мм толщины. В табл. 58—62 приведены технические характеристики наиболее распространенных горелок малой и средней мощности.

Таблица 58

Технические характеристики инжекторных горелок

Таблица 59

Горелки сварочные для газов – заменителей ацетилена

* Горелка ГЗУ-3 – универсальная; ГЗУ-4 – для сварки чугуна и цвет металлов (кроме меди), а также наплавки, пайки, нагрева.

Таблица 60

Таблица 61

Универсальные ацетилено-кислородные горелки

* Горелка типа Г1 – безынжекторная, остальных типов – инжекторные. ** Горелка ГС-4 предназначена для подогрева, горелка Г2-04 по конструкции подобна ранее выпускавшимся горелкам Г2-02, «Звездочка», «Малютка»; горелка ГЗ-03 заменила выпускавшиеся горелки «Звезда», «Москва», ГС-3, ГС-3А.

Таблица 62

Техническая характеристика безинжекторных горелок типа Г1

Горелки однопламенные универсальные для ацетилено-кислородной сварки, пайки и подогрева изготавливаются в соответствии с существующими нормативными документами, которыми предусматривается четыре типа горелок: Г1 – горелки микромощности, безинжекторные; Г2 – горелки малой мощности, инжекторные; Г3 – горелки средней мощности, инжекторные; Г4 – горелки большой мощности, инжекторные.

Горелка малой мощности Г2 поставляется с наконечниками № 0; 1; 2; 3; 4. В комплект горелок средней мощности Г3 входит ствол и семь наконечников, присоединяемых к стволу горелки накидной гайкой. Горелка малой мощности предназначена для сварки тонких металлов и работает с рукавом диаметром 6 мм.

Сварщику приходится, как правило, работать с горелками разной мощности, поэтому необходимо предусмотреть разъем шланга для перехода с горелки малой мощности на горелку средней мощности. Рукава имеют внутренний диаметр под штуцер горелки 6 и 9 мм. При смене горелок производится смена шлангов, для этого применяют переходники – ниппели 6 и 9 мм.

Для пропан-бутан-кислородной смеси выпускают горелки типов ГЗУ-3 и ГЗМ-4. Первая предназначена для сварки стали 0,5—7 мм, вторая – для подогрева металла. Для газопламенной очистки поверхности металла от ржавчины, старой краски и т. д. выпускаются ацетилено-кислородные горелки ГАО-2. Ширина поверхности, обрабатываемой горелкой за один проход, составляет 100 мм.

На производстве широко применяют горелки различных типов: ацетиленовые «Искра—бМ», ацетиленовые Г-3 «Донмет», пропановые «Искра-6ВП», ГВ «Термика-10» и др.

Исправная, правильно собранная и отрегулированная горелка должна давать нормальное устойчивое сварочное пламя. Если горение неровное, пламя отрывается от мундштука, гаснет или дает обратные удары и хлопки, следует тщательно отрегулировать вентилями подачу кислорода и ацетилена. Если после регулировки неполадки не устраняются, то причиной их являются неисправности в самой горелке: неплотности в соединениях, повреждение выходного канала мундштука или инжектора, неправильная установка деталей горелки при сборке, засорение каналов, износ деталей и т. д.

Перед началом работы проверяют исправность горелки.

Для проверки инжектора на кислородный ниппель надевают шланг, а в корпус горелки вставляют наконечник, накидную гайку которого плавно затягивают ключом.

Установив давление кислорода в соответствии с номером наконечника, пускают в горелку кислород, открывая кислородный вентиль. В ацетиленовом ниппеле горелки должно образоваться разрежение, которое легко обнаружить, приложив к отверстию ниппеля палец, который должен присасываться. Если подсос есть, горелка исправна.

При отсутствии подсоса следует проверить:

достаточно ли плотно прижимается инжектор к седлу корпуса горелки. При обнаружении неплотности следует сместить инжектор до упора его в седло при вставленном в ствол наконечнике;

не засорены ли каналы мундштука, смесительной камеры и ацетиленовой трубки. При засорении необходимо прочистить каналы тонкой медной проволокой и продуть.

После проверки горелки следует подсоединить оба шланга, закрепить их на ниппелях хомутиками и зажечь горючую смесь.

Если при зажигании смеси горелка дает хлопок или при полном открытии ацетиленового вентиля в пламени не появляется избытка ацетилена (черная копоть), необходимо проверить, хорошо ли затянута накидная гайка наконечника, достаточно ли давление кислорода и нет ли препятствий поступлению ацетилена в горелку (вода в шланге, перегиб шланга, придавливание шланга деталями, перекручивание шланга и т. д.).

При прекращении работы горелки, а также при частых хлопках или обратных ударах необходимо закрыть сначала ацетиленовый вентиль, затем – кислородный.

Иногда частые хлопки и обратные удары вызываются перегревом мундштука после продолжительной работы. В этом случае необходимо погасить пламя горелки в упомянутом порядке и охладить мундштук горелки в подручном сосуде с водой.

Инжекторная горелка нормально и безотказно работает, если соотношения диаметров каналов инжектора, смесительной камеры и мундштука выбраны правильно.

Если мундштук обгорел, с забоинами и отверстие его сильно разработано, следует конец мундштука аккуратно опилить мелким напильником, слегка зачеканить или осадить ударами молотка, а затем прокалибровать сверлом соответствующего диаметра (см. табл. 60). Поверхность мундштука необходимо заполировать.

Пропуски газа через сальники вентилей горелки устраняются заменой набивки сальников или подтягиванием гаек сальников.

Контрольные вопросы:

1. Каково назначение сварочной горелки?

2. Чем различаются инжекторные и безинжекторные горелки?

3. Каково назначение инжектора?

4. Что происходит с пламенем горелки при чрезмерном увеличении скорости истечения горючей смеси?

5. Почему происходят хлопки и обратные удары?

6. Почему требуется тщательный уход за мундштуком?

7. Какие существуют типы горелок?

8. Чем комплектуются горелки Г2 и Г3?

9. Расскажите о наладке горелок в случае их неисправности.

Руки прочь!

Вначале о запретах. Да-да, уважаемый читатель, я не сомневаюсь, что вы полны энтузиазма и рветесь выполнить перенос газовой трубы на кухне самостоятельно. Однако все же отнеситесь к перечисленным мной ограничениям максимально серьезно:

Нельзя переносить газовый стояк на кухне. Все, что вы можете — это изменить место присоединения отвода к нему или длину этого отвода;

Нельзя использовать внутри помещения полиэтиленовые и вообще пластиковые трубы. СНиП 2.04.08-87 в пункте 4.85 прямо указывает, что полиэтилен запрещен к прокладке в жилых зданиях, а в пункте 6.2 сообщает, какие материалы надлежит применять;

Нельзя перекрывать общие пробковые, шаровые краны и задвижки на вводах и стояках газоснабжения. Если в то время, когда вы перекроете газ, кто-то будет готовить пищу, огонь погаснет, а после запуска продолжит поступать в помещение кухни. Результат такого развития событий обычно описывают в репортажах на ТВ случайные свидетели: из жильцов рассказать о нем некому;

Наконец, главное: ПБ (правила безопасности) 12-368-00 запрещают любые газоопасные работы, проводимые лицами, не прошедшими инструктажа и экзаменов по безопасным методам ведения работ .

Попросту говоря: подключать любые газовые приборы должен только представитель Горгаза или лицензированной компании по обслуживанию газового оборудования.

А что будет

Если вам сказочно повезет и вы, не имея нужных знаний и практического опыта, не допустите утечки газа, ваша самодеятельность вскроется при первом же плановом осмотре газового оборудования представителями газовой службы.

Последствия непредсказуемы: они могут, как закрыть глаза на проведенные вами работы, так и составить протокол об административном правонарушении, подвергшем опасности жизнь и здоровье людей.

Худший сценарий… Камрады, не буду портить вам настроение. Что такое взрыв газа в жилом доме — представляют все.

Нужно заметить: в газопроводе относительно невысокое давление (в отличие, к примеру, от водопровода). Исходя из этого, перекрывать всю газовую сеть не нужно. Однако меры безопасности, все же, необходимо предпринять. Прежде всего, при проведении работ должно быть распахнуто окно. Двери в кухню должны быть плотно закрыты, а щели заткнуты тряпками или полотенцами.

Работу начинаем с демонтажа отслужившего газового крана. Снимаем его с помощью газового ключа. Как только сняли краник, затыкаем трубу подушкой большого пальца. В это время помощник накручивает на новый краник ФУМ-ленту или наносит на резьбовое соединение герметик.

Далее нужно убедиться в герметичности соединения. Для этого применяется старый проверенный способ с мыльным раствором. Следует мыльный раствор нанести на соединение и если появятся пузыри, соединение будет давать утечки. Исправить недочет нужно безотлагательно: снимаем кран и повторяем герметизацию соединения.

Читать далее: Самозажимные клеммники разновидности и особенности использования правила выбора

По окончании работы следует основательно проветрить кухонное помещение и присоединить к системе газовую плиту. Даже при отсутствии профессиональных навыков, на операцию по замене газового крана уходит не более 15 минут. Плюс в проведении работы своими руками — существенная экономия средств. Однако если нет уверенности в собственных силах, лучше поручить эту работу специалистам из сервисной службы поставщика газа.

Назначение газового клапана

ПСК – элемент предохранительной арматуры, отвечающий за безопасность газопровода и газового оборудования, подключенного к нему. В процессе эксплуатации клапан находится в закрытой позиции, поэтому его относят к закрытой трубной арматуре.

Подобные устройства устанавливают не только на газопроводах, они являются неотъемлемой частью и других коммуникаций – водопровода, отопительной сети. Везде они выполняют ту же функцию – стабилизируют давление в сети, обеспечивают рабочие параметры, необходимые для правильного функционирования системы.

Клапан служит для сброса излишков газа, если параметры давления становятся критическими. Топливо, создающее дисбаланс в системе, выводится во вспомогательный трубопровод или сбрасывается в атмосферу

Скачок давления обычно бывает кратковременным и зависит от ряда факторов.

Причины, способные вызвать избыточное давление в системе:

- поломка подключенного газового оборудования – двухконтурного котла, проточного водонагревателя или емкостного бойлера, запорной арматуры;

- использование топлива, не подходящего по составу;

- изменение температурных показателей в трубопроводе;

- сбой в тепломеханической схеме.

Место установки предохранительного газового клапана стандартно, обусловлено эффективностью применения: или в регуляторе давления, или сразу за ним. После автоматического срабатывания клапана он возвращается в рабочее – закрытое состояние.

В газовой сети клапан представляет собой отдельное или интегрированное в регулятор давления устройство. Оно срабатывает при условии, если рабочее давление газа превышает номинальный уровень на 15 %

Чем грозит отсутствие ПСК в сети? Наиболее распространенные последствия – механическое разрушение трубопровода или поломка подключенного оборудования, что может вызвать утечку газа.

Существует и вероятность взрыва, поэтому необходимо постоянно следить за исправностью устройства, вовремя производить обслуживание и заменять вышедшие из строя элементы

Наряду со сбросными устройствами применяют и газовые предохранительные запорные клапаны, с помощью которых перекрывают подачу топлива. Это происходит в автоматическом режиме. Элемент запорной арматуры устанавливают на трубопроводе, в промежутке между фильтром и регулятором давления.

Предел срабатывания ПЗК указывается в техническом паспорте устройстве. Верхний критический параметр обычно равен формуле: раб. давление +25%.

Виды плит для газовых баллонов

Сразу стоит сказать, что есть газовые плиты, которые могут работать как с магистральным природным, так и с балонным сжиженным газом. Для перенастройки требуется замена форсунок и регулировка. Так что, в принципе, для дачи подойдет любая из них.

Настольные газовые плиты мобильны… почему бы и нет…

Другое дело, что в «полевых» условиях используют ее намного меньше и реже, чем в быту. По этой причине выбирают самые простые и небольшие модели. Ведь сейчас воду на чай греют, чаще всего, электрочайником, готовую еду разогревают в микроволновой печи. На газовой печи на даче только готовят, причем самые простые блюда. Еще некоторые хозяйки делают закрутки. Вот и все. Потому и покупают обычно одно-двух комфорочные плиты. Тем не менее, есть довольно широкий выбор под любые требования и потребности.

Настольные и напольные

По способу установки газовые плиты для дачи делятся на настольные и напольные. Техническими характеристиками не отличаются только габаритами. Настольные обычно делают самыми простыми, без каких-либо дополнительных опций. Это именно дачный/походный вариант с минимальным весом и габаритами.

Для редких посещений » и так пойдет», вот только рядом баллон ставить нельзя

Какая же газовая плита для дачи под баллон лучше? Настольная или напольная? Все дело в наличии свободного места. Если есть где установить напольный вариант, берите его. Пусть и стоят они дороже, но сами могут служить в качестве шкафа. А их (шкафов), обычно, на даче не хватает. Только помните, что надо еще найти место для хранения баллона. Он может быть расположен рядом (минимальное расстояние между плитой и баллоном — 0,5 метра и на расстоянии не менее 1 метра от отопительных приборов), а может стоять на улице в специальном шкафу, который запирается на ключ.

Если же, наоборот, есть место на столе, но нет на полу, подойдет настольный вариант газовой плиты. Самое приятное, что стоят они полторы-две тысячи рублей.

Количество и вид конфорок

Газовая плита для дачи под баллон может иметь от одной до четырех конфорок. Однокомфорочная подойдет, если на даче бывает один-два человека и закрутки вы не делаете. Для готовки завтрака/ужина на семью из трех-четырех человек и небольшого количества консервации вполне достаточно двух конфорок. Ну, а если вам требуется ее и обед на полноценную семью, берите с тремя или четырьмя конфорками.

Варианты настольных газовых плит для дачи под баллон

В последнее время кроме конфорок стандартного, среднего размера, стали делать еще большие и маленькие. Это удобно, так как посуда бывает разного диаметра. Такие «излишества» доступны только на четырехкомфорочных вариантах.

Кроме того, есть модели, в которых кроме газовых конфорок есть и электрические. Если на участке проведен свет, и вам нужна плита для дачи по баллон на три-четыре конфорки, это тоже удобно. Газ в баллоне имеет свойство заканчиваться в самый неподходящий момент. Если нет запасного, хоть костер разводи. А при наличии электрической конфорки можно закончить процесс и дотянуть до тех пор, пока не наполнят баллон.

Наличие дополнительных опций

Арсенал дополнительных функций только для газовых конфорок невелик. Это электро или пьезо розжиг и газконтроль. Обе функции полезны, но насколько нужны — судить только вам. Сразу стоит сказать, что в настольных вариантах встречаются очень редко.

Газовая настольная плита с электродуховкой внизу

Где применяется кислород в баллонах

Сжатый кислород нашел применение во многих областях:

- Металлургия: с его помощью улучшают качество металла и повышают производительность плавильных печей.

- Химическая промышленность: изготовление кислот. Сжиженный газ употребляется для производства взрывчатки.

- Авиация: окисление топлива в двигателях.

- Медицина: восполнение нехватки кислорода, лечение сердечно-сосудистых заболеваний и астмы.

- Рыбная промышленность: обогащение водоемов.

- Строительство: при резке металлических поверхностей и их сварке.

- Целлюлозно-бумажная промышленность: кислород в баллонах необходим для очистки целлюлозы и отбеливания бумаги.

- Наука: проведение исследований.

сколько кубических метров в 50-ти литровом баллоне сжиженного газа

Ответ: 5 кубов.

1000 литров сколько кубов? Ответ: 1 метр кубический. 10000 литров сколько кубов? Ответ: 10 куб. м. 140 литров это сколько кубов? Ответ: 0,14 метров куб. 1500 литров сколько кубов? Ответ: 1,5 кубических метров.

Для простоты расчетов предлагаем вам воспользоваться нашим онлайн калькулятор перевода литров в кубы, однако вы всегда можете сделать это самостоятельно, воспользовавшись обычным калькулятором, чтобы перевести кубы в литры или литры в кубы.

| Автор | Сообщение |

| Здравствуйте ! прошу модераторов пока не ругать меня, я не знаю где еще поинтересоваться. приобрел пару пустых балонов из под фреона, хочу сделать небольшой ресивер для воздуха. компресор тоже от холодильника отечественного. а какое давление могут выдержать эти балоны? так чтоб не рванули!!! просмотрел ваш форум по приспособлениям холодильшика не нашел ответ. зато фото балонов нашел. |