Сжиженный пропан используется и в быту, и в производстве. Баллонный газ незаменим для автономной газификации, поэтому емкости часто устанавливают на дачах и в других отдаленных местах. Если с баллона срывает вентиль или возникают другие неисправности регулирующего устройства, рекомендуется обращаться к специалистам. Не всегда можно заменить его самостоятельно.

Балонные вентили: виды и замена

Вентиль на газовый баллон является совершенно особым представителем запорно-регулирующей арматуры. Ведь данный узел должен обеспечивать не только точное дозирование потока газа, но и абсолютную герметичность, как корпуса, так и узла крепления арматуры и баллона.

Классификацию запорной арматуры для баллонов выстраивают на основе содержимого емкостей высокого давления.

И на основе этого принципа вентили делятся на:

- Арматуру для баллонов со сжиженным газом

- Арматуру для кислородных баллонов

- Арматуру для пропан-бутановых баллонов

Впрочем, особых конструкционных отличий между вентилями нет. Однако маркировка у данных устройств абсолютно разная. Так, вентиль кислородного баллона маркируется синим цветом, пропановый вентиль – красным, ацетиленовый – белым, водородный – зеленым и так далее, в соответствии с ГОСТами.

Показания к замене

Для того чтобы вовремя отправить баллон для выполнения ремонтных работ и тестирование на работоспособность, выполняют внешний осмотр и обращают внимание на следующее:

- Не прокручивается ли маховик запорного вентиля;

- на корпусе и вентиле баллона, не видна ли механическая деформация в виде потертостей, трещин и следов коррозионного повреждения;

- действительность данных технического осмотра;

- ощущение запаха газовоздушной среды рядом с баллоном;

- перекошенность или повреждение башмака у основания;

- отсутствие заглушки на штуцере.

Перед тем как выполнять замену вентиля газового баллона своими руками, пользователю нужно уметь не только внешне определять неисправность баллонов, но и выявлять контрафактные изделия. Все баллоны, которым разрешена эксплуатация на территории России, должны выпускаться на сертифицированном производстве и соответствовать требованиям ГОСТ. Это легко определить, изучив металлическую табличку, на которой на 2/3 ее площади расположен основной текст, причем все буквы должны быть одинаковой высоты, равной 6 мм.

Данные на баллоне:

- Допустимое давление в МПа;

- давление при испытании в МПа; объем в литрах;

- заводской номер;

- дата выпуска “MM.ГГ.АА”, где М – месяц, Г – год изготовления, А – год следующей проверки;

- масса пустого бака в кг;

- масса емкости с газом в кг;

- следующая проверка в формате “R-АА”, где “R” – клеймо госповерителя, А – год действия аттестации.

Для замены вентиля необходим газовый ключ

КОНСТРУКЦИЯ ВЕНТИЛЯ

В стандартном варианте газовые баллоны с пропаном объемом до 27 литров комплектуются клапанами КБ-2 или вентилями ВБ-2. Второй вариант считается более надежным. К вентилю присоединяется редуктор с помощью резьбы штуцера и накидной гайки. Степень герметичности соединения регулируется рожковым ключом. Для уплотнения устанавливается одноразовая прокладка.

Соединения с клапаном не всегда герметичные и часто приводят к утечке газа.

Конструктивно вентиль состоит из следующих элементов:

- стального корпуса в форме тройника с резьбой;

- запорной части;

- маховика;

- уплотнителей.

Тип вентиля должен соответствовать характеристикам содержимого емкости и самого баллона.

Цвет баллона говорит о том, какой газ там находится:

- красный цвет – пропан-бутан;

- черный – азот;

- синий цвет – кислород;

- зеленый – водород;

- белый цвет – ацетилен.

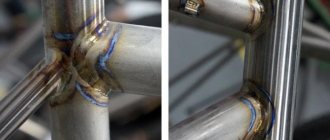

Проверка герметичности и завершение работ

При проверке герметичности соединения вентиля потребуется закачать в газовый баллон газ под давлением. Это можно сделать двумя способами:

- Закачать газ с помощью компрессорного оборудования или автомобильного насоса.

- Соединить шлангом два баллона, первый из которых пустой (тестируемый), а второй – заполненный газом.

Сначала, нужно под контролем манометра наполнить тестируемый баллон газом с давлением 1,5-2 атмосферы. После этого на соединение наносится мыльная пена и немного приоткрывается кран. Если мыльные пузыри нигде не надуваются, то соединение герметично. Но если появляются хотя бы незначительные вздутия пены, то придется перекручивать вентиль заново.

При погружении вентиля в воду желательно закрыть боковой штуцер заглушкой, чтобы вода и содержащиеся в ней взвешенные частицы не попали в запирающий механизм

Если баллон небольшой, то можно погрузить его вентиль в небольшой тазик с водой и посмотреть наличие пузырьков.

После замены запорной арматуры в паспорте газовых баллонов обязательно проставляется соответствующая отметка.

Виды и устройство вентилей

Резьба у вентилей для газовых баллонов стандартизирована, а вот сами они могут иметь разнообразную конструкцию. На выбор модели вентиля влияет вид хранимого химического вещества, производственные особенности эксплуатации и количество денег.

Перед покупкой нового оборудования следует ознакомиться с вариантами исполнения и с внутренним устройством вентилей.

Классификация запорной арматуры для баллонов

Конструкционные особенности вентилей газовых баллонов обусловлены не прихотями инженеров, а соображениями техники безопасности.

В зависимости от материала исполнения запорная арматура делится на латунную и стальную. Выбор металла для изготовления корпуса вентиля обусловлен видом содержащихся в баллоне газов.

Различают следующие типы запорных кранов, в зависимости от типа хранимых химических веществ:

- Ацетиленовые. Корпус таких баллонов окрашивается в белый цвет. Специальные вентили используются в баллонах с ацетиленом, хлором, аммиаком и другими агрессивными веществами.

- Кислородные. Баллоны окрашиваются в синий цвет и предназначаются для хранения кислорода, аргона, водорода, азота, углекислого газа и других инертных газов.

- Пропан-бутановые. Окрашиваются в красный цвет и предназначаются для хранения соответствующих названию веществ и других газообразных углеводородов. Наиболее распространенная модель типа вентиля для такого баллона – ВБ-2.

Вентили для ацетиленовых баллонов не изготавливаются из латуни, потому что содержащиеся в них вещества могут вступать в химическую реакцию с медью. Обычно для изготовления запорной арматуры этого типа применяют углеродистую или легированную сталь.

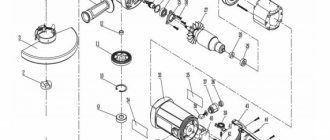

Устройство газового вентиля

Стандартный газовый вентиль имеет вид тройника, на каждом штуцере которого нарезана наружная резьба. Более продвинутые модели могут иметь дополнительный выступ – предохранительный клапан. Его предназначение – сброс избыточного давления в случае нагрева полного баллона или при неправильно осуществляемом заполнении.

Нижний штуцер вентиля используется для присоединения к газовому баллону, верхний – для крепления маховика, а боковой – для подключения коммуникаций для выхода и закачки газа. Устроен кран для газового баллона довольно просто.

Запорная арматура обычно состоит из таких общих элементов:

- Латунный или стальной корпус.

- Сальниковый вентиль или маховик, присоединяющийся к корпусу накидной гайкой.

- Внутренний запирающий механизм с клапаном и штоком.

- Уплотнительные прокладки.

- Заглушка на выпускное отверстие.

Подробно рассмотреть устройство вентилей на газовых баллонах каждого типа можно на представленных изображениях.

Сам по себе баллон цельный, и что-то сломаться там вряд ли может. Поэтому основное количество неисправностей касается газовых вентилей.

- Ремонт осуществляется в хорошо проветриваемом помещении;

- Открываем запорный узел, чтобы дать остаткам газа выйти наружу;

- Чтобы вывернуть вентиль вручную или газовым ключом, необходимо прогреть этот элемент. В этом случае никакой опасности нет, так как в баллоне находятся только газовые пары, а не их смесь с воздухом, которая и является взрывоопасной в первую очередь. Единственное, за чем необходимо следить – умеренный нагрев конструкции, так как перегрев может повысить давление в баллоне. Смысл прогрева заключается в том, что металл расширяется и вентиль становится возможно выкрутить даже вручную, либо с небольшим усилием рычага в виде того же газового ключа;

- После снятия элемента конический штуцер герметизируют – на него накладывается уплотнитель, либо фторопластовая лента;

- Монтируется новый вентиль, после чего факт и время ремонта заносятся в паспорт баллона. Монтаж осуществляется специальным динамометрическим ключом, который дает возможность правильно дозировать усилия и не сорвать резьбу. Максимальное разрешенное в этом случае давление составляет 480 Нм для стальных, и 250 для латунных вентилей;

- Сняв вентиль с баллона, необходимо слить из него конденсат, если речь идет о широко используемом нами пропан-бутане. Данная процедура практически никем не выполняется, несмотря на то, что она крайне желательна. Однако сливать необходимо вдали от жилых домов, так как конденсат сей имеет крайне неприятный запах.

Важно! Работа с газовыми баллонами потенциально опасна. Тем более что существует строгий запрет на снятие кранов в кустарных условиях. Помните, что лучше всего доверить это дело профессионалам, и к самостоятельным действиям необходимо приступать только в случае уверенности в своих силах, готовности неукоснительно соблюдать правила, и, конечно же, неотложности ремонта. Если же есть хоть малейшая возможность передать данную задачу в руки специалиста, ей настоятельно рекомендуется воспользоваться.

В целом же, редуктор, который является неразборным, необходимо менять раз в шесть лет. Что касается шлангов, то они должны быть армированные и подлежать осмотру не ранее, чем один раз в полгода при замене баллона.

Обязательные меры предосторожности

Перед заменой вентиля газового баллона необходимо использовать меры предосторожности. Работы должны проводиться так, чтобы обезопасить человека от потенциальных опасностей и сохранить оборудование в рабочем состоянии.

Используются следующие меры предосторожности при подготовительных работах по замене газового вентиля:

- Стравливать остатки содержимого баллона можно только на открытом пространстве. Исключение можно делать только для азота, воздуха и аргона.

- Рабочее помещение должно быть хорошо проветриваемым, хотя желательно проводить работы на улице.

- В пределах рабочего места должен находиться только один закрытый газовый баллон.

- Откручивать маховик необходимо медленно с целью предупреждения его электризации.

- К замене вентиля можно приступать только после окончательного выравнивания давления в баллоне и снаружи.

При вкручивании вентиля в баллон используется фум-лента или специальные смазки, которые обеспечивают повышенную герметичность и прочность соединения. При замене крана такие уплотнители сильно усложняют процесс его демонтажа. Для решения этой проблемы можно разогреть вентиль феном.

Экономить на газовой фум-ленте не стоит, ведь качественный материал избавит от необходимости перекручивать вентиль из-за утечек газа

Нагревать запорную арматуру можно только после стравливания газа с баллона и закрытия крана. В таком случае процедура безопасна и не приведет к непредсказуемым ситуациям.

Альтернативой фену может стать обматывание вентиля тканью с последующим обливанием её кипятком. При таком методе нагрева на выходной штуцер следует накрутить любую подходящую заглушку для предупреждения попадания туда воды.

После соблюдения всех мер предосторожности и прогрева запорной арматуры можно приступать к выкручиванию вентиля, что в домашних условиях может стать нелегкой задачей.

Вентиль газового баллона: устройство и особенности.

Все запорныеустройства устроены практически одинаково и состоят из таких деталей:

- Стального корпуса в форме тройника, каждая сторона которого имеет резьбу: нижняя — для накручивания на баллон, верхняя цилиндрическая – для гайки от клапана, боковая – под заглушку;

- Запорной части, имеющей в своем составе пропускной клапан и шток, который передает крутящий элемент с маховика на клапан;

- Маховика, который при помощи гайки подсоединен к штоку клапана.

- Уплотняющих прокладок, которые расположены между всеми деталями и обеспечивают дополнительную надежность такой конструкции.

Отличительной особенностью данного запорного устройства является способность выдерживать постоянно давление от 15 до 190 атмосфер.

Особенности устройства и маркировка газового вентиля

Изготовление и использование газобаллонных установок осуществляется по все еще действующим советским ГОСТ NoNo 15860, 949-73, 9731-79 и 12247-80. Сосуды производятся из стали марок: 45, 30ХМА, 30ХГСА и 34CrMo4. Предельно разрешенное давление варьируется от 1.6 МПа до 19.6 МПа, а толщина стен в пределах от 1.5 до 8.9 мм. Баллон укомплектован колпаком, накручивающимся на особую резьбу и полностью защищающим вентиль. В некоторых конструкциях он приваривается и таким образом защищает вентиль от повреждений.

- корпус газобаллонной установки металлический или композитный;

- запорно-регулирующая арматура;

- защитный колпак;

- транспортировочные фиксирующие кольца;

- башмак для устойчивости конструкции;

- металлическая табличка с техническими данными.

Стандартный вентиль ГБ выполнен в форме тройника с тремя выходными резьбовыми штуцерами. Последние модели выпускаются с предохранительными устройствами в виде дополнительного выступа для сброса излишнего давления, образовывающегося при нагревании или неверном наполнении. Штуцер внизу подключается к ГБ, на верхний крепится маховик, а установленный сбоку — для технологического заполнения и сброса среды.

Вентиль для пропанового газового баллона

Типы вентилей классифицируются по виду заполняемых реактивов:

- Ацетиленовые – белого цвета со специальным вентилем для контактов с химическими активными веществами.

- Кислородные – синего цвета, предназначенные для наполнения: O2, Ar, Н2, N2 и СО.

- Сжиженный газ – красного цвета для горючих углеводородов. К ним комплектуется кран марки – ВБ-2.

Разновидности баллонов

Различают изделия по виду наполнителя:

- для сжатых газов и сжиженных;

- кислородные;

- ацетиленовые;

- содержащие пропан-бутан.

Различают разные виды баллонов в зависимости от вида газа в нем.

Для транспортировки сжатых и сжиженных газов используют стальные цилиндрические сосуды, объемом от 0,4 до 55 дм 3 , с конусным отверстием в горловине с резьбой. Именно в это отверстие вкручивается запорный вентиль баллонный. Для каждого газа различается конструкция вентиля, для того чтобы кислородные клапаны не вкручивались в баллоны с другим газом.

Чтобы установить клапан, нужно насадить кольцо с наружной резьбой на горловину для предохранительного колпака. Предохранительный колпак защищает вентиль баллона от ударов при транспортировке.

Наружный цвет баллона и цвет наименования газа различается в зависимости от вида газа в нем:

- голубой с черной надписью – содержит кислород;

- белый с красной надписью – содержит ацетилен;

- темно-зеленый с красной надписью – содержит водород;

- красный с белой надписью – содержит пропан.

На верхней сферической части отсутствует краска, тут выбивают паспортные данные баллона. В паспортные данные входит: тип, заводской номер, товарный знак изготовителя (завода), масса пустого изделия, вместимость, испытательное и рабочее давление, дата изготовления, клеймо Госгортехнадзора, клеймо ОТК и дата следующего испытания.

Кислородный баллон – это стальной цилиндрический сосуд со сферическим дном и горловиной для запорного вентиля. В нижней части приваривается «башмак» для установки в вертикальное положение. На кислородном баллоне также имеется кольцо с резьбой для защитного колпака.

На верхней части указаны паспортные данные баллона.

Ацетилен хранится в белых баллонах, их устройство аналогично конструкции для кислорода. Вентиль ацетиленовый не имеет присоединительную резьбу, редукторы крепятся специальным хомутом, который имеется непосредственно на самом редукторе.

Баллоны для пропан-бутана по устройству сварные, изготавливаются из листовой стали с продольным швом и кольцевыми швами по днищу. Толщина стали – 3 мм. Верхнее днище имеет «горловину», а нижнее – «башмак». Особенностью устройства вентиля для пропан-бутана является то, что боковой штуцер имеет левую трубную резьбу на 14 ниток.

Обод на баллоне в большинстве случаев имеет 4 отверстия. К ним можно закрепить на болтах металлический уголок длиной примерно метр-полтора.

ФОТО: YouTube.com Если отверстий нет, уголок можно смело приварить к башмаку, это безопасно, потому что обод не имеет непосредственного контакта с ёмкостью

И дальше – как во втором варианте, опустить баллон вентилем вниз, закрепить вентиль в тисках и, упираясь в уголок, прокрутить баллон.

Редукторы предназначены для понижения давления сжатого газа в баллоне или трубопроводе до рабочего давления, под которым газ должен поступать в горелку или резак, и для автоматического поддержания этого давления на заданном уровне. Кроме того, при помощи редуктора производиться регулирование давления и расхода сжатого газа, а также перекрытие подачи его при прекращении работы.

От работы редуктора в значительной степени зависят качество и экономичность процесса газовой сварки, резки и других видов газопламенной обработки металлов. Для правильного выбора редукторов нужно знать его характеристику и ли уметь ее определять. К числу основных характеристик редукторов относятся рабочее давление, пропускная способность, чувствительность регулировки, перепад давления и предел редуцирования.

Пропускная способность характеризуется количеством газа, которое может быть пропущено в единицу времени, обычно в дм 3 /с (м 3 /ч). Рамповые редукторы имеют пропускную способность до 6945010 -3 дм 3 /с (250 м 3 /ч), а постовые – не более 1666810 -3 дм 3 /с (60 м 3 /ч).

Чувствительность регулировки P (кгс/см 2 ) характеризуется изменением рабочего давления газа при повороте регулировочного винта на 90, или на ¼ оборота, и определяется по формуле

где P – показания манометра при установленном рабочем давлении в кгс/см 2 ;

P2 – то же после поворота регулировочного винта на ¼ оборота в кгс/см 2 .

Для постовых кислородных редукторов P обычно составляет 0,51,5 кгс/см 2 (0,050,15 МПа).

Перепад давления представляет собой величину изменения рабочего давления в камере низкого давления редуктора при прекращении отбора газа. Перепад давления P определяется по формуле

,

где P1 – давление в рабочей камере после прекращения отбора газа в кгс/см 2 ;

P2 – то же при отборе газа в кгс/см 2 .

Для постовых редукторов P составляет 1530%.

Пределом редуцирования называется наименьшее давление газа в баллоне или сети, при котором рабочие давление в редукторе начинает быстро падать. Обычно предел редуцирования примерно в два раза превышает рабочее давление газа после редуктора: P1min 2P2, где P1min – давление в баллоне,

P2 – рабочее давление.

Одной из неполадок при эксплуатации редукторов является самотек, т.е. просачивание газа из камеры высокого давления в камеру низкого давления при полностью закрытом клапане. Это происходит вследствие износа клапана или неплотного прилежания его к седлу. Для устранения самотека уплотнитель клапана шлифуют и полируют наждачной бумагой, натянутой на стекло, а седло клапана притирают.