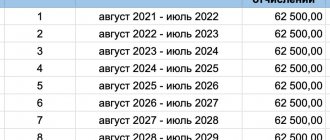

Пластинчатый конвейер

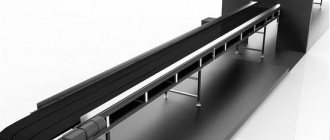

Пластинчатый конвейер – это устройство, которое транспортирует грузы по производству и совершает эти действия беспрерывно. Данное устройство используется при перемещении разнообразных грузов между секторами проводимых рабочих операций, при производстве разных технологических операций и в случае невозможности использования ленточного конвейерного приспособления.

Конструкция пластинчатого конвейера

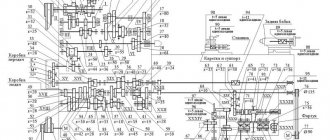

Состоит пластинчатый конвейер из следующих конструкционных компонентов: настил, тяговых цепей, приводной станции, металлоконструкции и натяжной станции. Настил, составляется из отдельно взятых пластин, и прикрепляется подобный элемент устройства к тяговым цепям. В структуру приводной станции входят электродвигатель, редуктор и различные муфты. Металлоконструкция, содержит в себе несущие, для удерживания цепей, элементы. Также пластинчатый конвейер может укомплектовываться загрузочными и разгрузочными приборами, контрольными и измерительными инструментами.

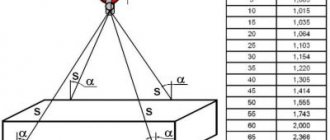

Функционально-рабочие (маршрутные) перемещения данных конвейеров делятся на горизонтальные, наклонные и горизонтально-наклонные. У наклонных перемещений угол равняется 35-45°. Маршруты, такие как у ленточного конвейера. Изгиб пластинчатого конвейера возможен в горизонтальной поверхности радиусом 3-10 м. Темп передвижения ходовой части данного конвейера обусловливается его эффективностью и характеристиками транспортируемого груза. Он равен от 0,01 до 1м/с. Как правило, темп ходовой части задают 0,05-0,2 м/с.

Движущими составляющими пластинчатых конвейеров является пара тяговых цеповых приспособлений. Шаг тяговых цеповых элементов бывает от 63 до 800 мм. Данные цепи существуют в нескольких разновидностях: втулочные, роликовые, катковые с гладкими катками, катковые с ребордами на катках. Любые из этих цеповых механизмов производятся в трех исполнениях: неразборные – индекс М, разборными – индекс М и неразборными с полыми валиками – индекс МС. Применение бескатковых цеповых компонентов вызывает необходимость оборудования катков к звеньям цепи, через 400-800 мм. Подобные катки легки в обслуживании и ремонте. Для смазки таких устройств нет необходимости их демонтировать.

Катки пластинчатого конвейера являются опорными элементами. С их помощью сила тяжести от настила и груза, который перемещается, подается на несущие пути пластинчатого конвейера. Катки существуют с бортами и без бортов. Данные приспособления также могут изготовляться из металлического сырья или пластмассовых элементов.

Настил пластинчатого конвейера является той частью данного оборудования, на которую приходится наибольшая нагрузка. Поэтому в зависимости от перемещаемого груза, настил может иметь различную конструкцию. Например, в легкой промышленности больше всего используют такие виды настилов: плоский разомкнутый, плоский сомкнутый и бортовой волнистый. Плоские настилы, производятся из дерева, стали и других материалов. Основными параметрами настила являются его ширина В и уровень бортов, если они есть.

В конструкции пластинчатого конвейера используют два вида натяжных устройств: винтовое и пружинно-винтовое. Шаговое перемещение ползуна, в натяжном устройстве, зависит от шага тяговой цепи, которая используется. Одну звездочку натяжного устройства вставляют на валовом механизме (на шпонке). Другую звезду, оставляют свободной, для допустимости самоустановки, по месту шарнирных соединений цепи. Концевые части изготовляют в виде привода натяжного устройства. Среднюю часть для основания настила исполняют в виде специальных частей из металла длинной 4-6 м. В качестве несущих для катков тяговых цепей используют уголки или трубы.

Конвейер пластинчатый: устройство, типы, принцип действия

Для транспортировки различных изделий достаточно часто применяются конвейеры. Существует достаточно большое количество различных вариантов исполнения подобного оборудования, распространены пластинчатые. Подобные механизмы непрерывного действия применяются на самых различных производственных площадках.

Область применения и устройство

На производственных линиях и в других условиях устанавливается конвейер пластинчатый. Устройство транспортера цепи для пластинчатых конвейеров, конструкция всего оборудования обуславливает следующую область применения:

- Перемещение материала, представленного кусками самого различного происхождения.

- Транспортировка тяжелых штучных грузов.

- На момент транспортировки материалы также могут поддаваться различного рода обработке. Именно поэтому механизмы конвейерного типа сегодня получили весьма широкое распространение, так как для повышения производительности проводится многоэтапная обработка.

- Сыпучие и другие материалы могут транспортироваться в горизонтальном и наклонном направлении.

- Встречается механизм в самых различных производственных сооружениях. Примером можно назвать химическую, горнодобывающую, энергетическую и некоторые другие промышленности.

Принцип действия пластинчатого конвейера позволяет применять их для перемещения разных насыпных и навалочных грузов, абразивов. Довольно большое распространение получили замкнутые системы с замкнутым контуром. Чаще всего применяют конвейеры в металлургической промышленности, устанавливаются для транспортировки руды различного размера. В машиностроительной области часто проводится транспортировка горячих отливок, поковок, штамповок и многих других заготовок.

Также встречаются и специальные варианты исполнения, которые используются для транспортировки определенных грузов. Некоторые из них связаны с перенаправлением потока и многими другими задачами.

Типы пластинчатых конвейеров

Выпускаются самые различные типы пластинчатых конвейеров. В большинстве случаев устанавливается цепной привод, который характеризуется повышенной прочностью. Основные разновидности механизмов можно назвать:

- Довольно большое распространение получил горизонтальный пластинчатый конвейер. Его задача заключается в транспортировке различных материалов, а также деталей на момент их поэтапной обработки. Ключевая особенность заключается в большой протяженности устройства.

- В некоторых случаях проводится установка наклонно горизонтального пластинчатого конвейера. Его предназначение заключается не только в транспортировке груза, но и его подъеме.

Кроме этого, классификация проводится по типу применяемого материала при изготовлении. В последнее время большое распространение получили именно нержавеющие сплавы, которые могут прослужить в течение длительного периода.

Классификация проводится по рекомендуемой области применения. Она выглядит следующим образом:

- Транспортировка круглых грузов.

- Перемещение штучных грузов.

- Транспортировка насыпных грузов.

Во многом от места применения устройства зависит тип устанавливаемых пластин и многие другие эксплуатационные характеристики.

Ходовая часть пластинчатого конвейера

Конструкция состоит из достаточно большого количества разных узлов, один из них ходовая. Она состоит из нескольких основных элементов:

- Настила.

- Кронштейна.

- Жесткие укрепленные звенья.

Тип настила выбирается в зависимости от типа транспортируемого сырья. Также важным параметром можно назвать угол наклона. Выбор проводится в зависимости с ГОСТ 2035-54. Основными размерами настила можно назвать длину и ширину, которые во многом зависят от места установки.

При изготовлении пластин могут использоваться самые различные материалы. В большинстве случаев применяется сталь, но настил может быть представлен деревянными или пластмассовыми планками.

Стальные пластины изготавливаются из листов, толщина которых составляет 1-3 мм. Крепление проводится при применении технологии сварки.

Наклонные пластинчатые конвейеры имеют поперечные ребра жесткости, за счет которых исключается скат транспортируемого груза.

Размеры пластин

Классификация пластин также проводится по их размерам. Они варьируют в достаточно большом диапазоне. Среди особенностей отметим следующие моменты:

- Насыпной груз размещается в виде треугольника в случае использования полотна без бортов. Устойчивость достигается за счет существенного повышения жесткости основания.

- В качестве тягового элемента может применяться цепи самых различных конструкций. Их общее свойство заключается в повышенной прочности. При этом цепи характеризуются простотой установки, малым предварительным натяжением. Наибольшее распространение получили втулочные и роликовые варианты исполнения цепей, они считаются универсальным предложением. Есть и другие варианты исполнения, обладающие своими определенными свойствами.

Размер пластин имеет важное значение при наклонной установке и во многих других случаях.

Натяжные станции

Транспортировка пластин осуществляется за счет цепи. При этом соединение проводится при применении специальных деталей.

Натяжная станция состоит из следующих элементов:

- Рамы.

- Вала.

- Приводной звездочки.

- Подшипника.

Передача усилия осуществляется за счет зацепления. Принцип работы следующий:

- Вращение создается за счет электрического двигателя. Он характеризуется довольно большим количеством различных особенностей, к примеру, мощностью и количеством оборотов.

- В качестве промежуточного элемента устанавливается редуктор. Он снижает количество оборотов и существенно повышает тягу. В некоторых случаях проводится установка дополнительной ременной или цепной передачи. Ременная позволяет исключить вероятность превышения допустимого порога передаваемого усилия.

- При настройке натяжной станции уделяется внимание тому, чтобы цепь в местах перегиба проходила с наименьшим натяжением. Этот момент позволяет снизить степень износа изделия.

- Если трасса характеризуется высокой сложностью, то место установки привода выбирается в соответствии с проведенными расчетами.

- Слишком большая протяженность трассы пластинчатого конвейера определяет то, что избежать сильное натяжение цепи практически невозможно. Именно поэтому проводится установка нескольких двигателей, которые позволяют исключить вероятность разрыва изделия.

В большинстве случаев на пластинчатых конвейерах промышленного предназначения проводится установка привода в головной части конструкции. При этом плавное регулирование скорости осуществляется за счет установки специального вариатора. Обратное движение пластин исключается за счет установки специального тормоза.

Расчет пластинчатого конвейера

При замене основных элементов и проведении обслуживания должны учитываться самые различные параметры. Ленточные транспортеры получают привод от электродвигателя. Проводится замена полотна исключительно при учете минимального натяжения, которое берется на сбегающей ветви.

Кроме этого, звездочки устанавливают на поворотных и наклонных участках. Натяжение рассчитывается на момент проектирования.

Преимущества и недостатки

На протяжении длительного периода применялись исключительно ленточные варианты исполнения. Пластинчатые устройства характеризуются довольно большим количество преимуществ и недостатков. К преимуществам можно отнести следующее:

- Высокая степень приспособленности к транспортировке горячих, острокромочных, крупнокусковых и других грузов, которые могут стать причиной повреждения поверхности. Этот момент определил широкое распространение устройства в промышленности и многих других областях. Металлическая секционная лента выдерживает воздействие окружающей среды, при падении грунта или другого сыпучего грунта на поверхности не возникает дефектов.

- Применение металла позволяет проводить транспортировку груза при высоких и низких температурах. Именно этот момент позволил применять конвейеры для транспортировки горячих заготовок в машиностроительной и другой промышленности.

- Конструктивные особенности позволяют создавать пластинчатые конвейеры наклонного и другого типа. Большое распространение получили именно горизонтальные устройства, но могут устанавливаться и наклонные, которые позволяют поднимать груз на определенную высоту.

- Высокая степень производительности также относится к основным преимуществом пластинчатого конвейера. Она достигается за счет установки электрического двигателя, редуктора и некоторых других механизмов.

- Есть возможность использовать настил со специальными элементами крепления для транспортировки различных грузов. Примером можно назвать бортики, а также поперечные пластины.

- Можно проводить загрузку непосредственно из бункера, за счет чего повышается эффективность.

Есть и несколько существенных недостатков, которые также должны учитываться. Примером можно назвать следующее:

- Применение металла при производстве основных элементов определяет то, что вес конструкции существенно повышается. Именно поэтому приходится проводить установку механизма на специальном основании, которое будет рассчитано на высокую нагрузку. Кроме этого, уделяется внимание фиксации основания.

- Еще важным моментом можно назвать сложность в изготовлении. Это также определяет то, что процедура обслуживания требует существенных денежных вложений. Некоторые детали нельзя найти в продаже, их изготовление проводится на заказ.

- Высокая стоимость ходовой части также связана с применение металла и других подобных материалов при изготовлении конструкции. Именно поэтому установка проводится в случае, когда требуются более высокие эксплуатационные характеристики.

- Невысокая скорость транспортировки. Это свойство одновременно можно назвать преимуществом и недостатком, так как существенно снижается показатель эффективности. Скорость перемещения снижается за счет снижения количества оборотов, для чего устанавливается редуктор. Он может снижать количество оборотов в несколько раз.

- Усложнение эксплуатации по причине установки большого количества шарнирных соединений. Подобные конструктивные элементы характеризуются относительно высокой сложностью. Слишком высокая нагрузка и эксплуатация без соответствующего обслуживания может привести к серьезным дефектам.

- За устройством нужно проводить постоянный уход и наблюдение, так как незначительные дефекты в течение длительного периода могут стать причиной выхода всего устройства из строя. Кроме этого, проводится периодическая проверка степени натяжения цепи, которая и отвечает за передачу усилия.

- Высокая сложность замены катков и других элементов. Именно поэтому обслуживание должен проводить исключительно специалист, который знает все особенности устройства.

- Из-за большой массы основных элементов возникает существенное сопротивление движению. Именно поэтому оказывается существенная нагрузка на электрический двигатель и промежуточный элемент.

При выборе пластинчатого конвейера следует уделять внимание всем преимуществам и недостаткам. Это связано с тем, что в некоторых случаях лучше провести установку ленточной конструкции. Кроме этого, конструкция для транспортировки характеризуется огромным количеством различных характеристик.

Особенности и преимущества

Прежде чем остановить свой выбор на определенной модели винтового конвейера, стоит проанализировать его рабочие параметры, которые имеют непосредственную связь с эффективностью агрегата.

- Направление винта. Плоскость, в которой будет перемещаться сырье должна максимально соответствовать требованиям производственного процесса. Направление может быть горизонтальным или вертикальным.

- Корпус. Он может иметь форму желоба или закрытой трубы. Во многом, от этой детали зависит способность устройства доставлять материалы на нужную высоту.

- Длина. Она может быть совсем незначительной (всего несколько метров), а может достигать 40 м.

- Производительность. Ее показатель зависит не только от мощности конкретной модели, но и от материала, который вы предполагаете перемещать.

- Механизм. Исполнение устройства может быть как стационарным, так и мобильным. Во втором случае, конвейер устанавливается на колесную базу. Это позволяет перемещать его по цеху или транспортировать к месту погрузки сырья.

Элеваторы

Элеватор – транспортирующее устройство, перемещающее материал в вертикальном направлении (рис. 16.14). Элеватор состоит из головки 1, башмака 5 и герметичного кожуха 3. Тяговым органом элеватора служит конвейерная лента 2 шириной 250-600 мм или (реже) цепь. Лента огибает верхний приводной барабан и нижний натяжной. На ленте установлены ковши 4. Материал загружается в элеватор через загрузочную воронку. Ковши при огибании нижнего барабана зачерпывают материал, поднимают его вверх и разгружаются на верхнем барабане.

Привод элеватора снабжен устройством, исключающим обратное движение ленты. Для влажных материалов, например формовочной смеси; применяют мелкие ковши (рис. 16.15, а), а для сухих материалов (песок, молотая глина) – глубокие ковши (рис. 16.15, б).

Элеваторы хорошо работают при транспортировании сухих сыпучих материалов. Влажные материалы при транспортировании налипают на ковши, что приводит к потере производительности. При транспортировании отработанных смесей элеваторы также работают ненадежно, так как вместе со смесью попадают металлические включения, которые приводят к повреждению или к обрыву ленты. При проектировании современных литейных цехов для перемещения исходных формовочных материалов и смесей элеваторы стремятся не применять, а вместо них, если это возможно, ставят наклонные ленточные конвейеры.

Скорость движения ленты элеватора для порошкообразных грузов 2-2,5 м/с, а для кусковых грузов 1-2 м/с.

Основные характеристики скребкового конвейера

Сами скребки, как правило, выполнены из литой стали, желоб тоже чаще всего изготовлен металлическим, однако встречаются и деревянные модели.

Большим преимуществом скребковых конвейеров является то, что они могут разгружаться и загружаться на любом участке желоба, что в некоторых случаях является удобным и даже необходимым. Скорость такого типа конвейера может достигать одного метра в секунду, а производительность может варьироваться от пятидесяти до трехсот пятидесяти тонн в час работы, это зависит от модели и использования конвейера. Как правило, используются такие конвейеры для перемещения грузов на расстояние до ста метров.

В конструкцию скребкового конвейера входят такие необходимые рабочие элементы, как став, цепной механизм, непосредственно сами скребки, желоба, станция осуществляющая привод всего оборудования, головка концевого типа. Так же данное оборудование может классифицироваться по следующим типам и видам. На сегодняшний день широко используются конвейеры, осуществляющие подземные работы, например на рудниках и в шахтах, так же распространены конвейеры общего предназначения, то есть для использования на обогатительных фабриках и на поверхности шахты. Существуют так же конвейеры специального назначения, такие используются в машинах горнотранспортного типа.

Так же различаются скребковые конвейеры по типу их привода. Существуют и наиболее часто на предприятиях используются конвейеры с электрическим типом привода. Так же достаточно часто вдали от электрической сети происходит использование пневматических конвейеров данного типа. И наконец, существуют еще скребковые конвейеры с гидравлическим приводом, они так же являются достаточно распространенными на разных участках работ.

Вибрационные конвейеры

В отличие от качающихся конвейеров, в которых груз скользит по желобу, не отрываясь от него, вибрационные конвейеры (рис. 16.18) работают с такими ускорениями, вертикальная составляющая которых больше ускорения свободного падения. При этом частица груза отрывается от желоба и движется в виде непрерывно следующих один за другим микрополетов. При таком движении груз не дробится, не пылит и практически не изнашивает желоб. Наиболее рациональное транспортирование сыпучих грузов будет в том случае, если в конце микрополета частица попадает на желоб в начале следующего периода колебаний. Желоб или трубу вибрационного конвейера обычно устанавливают на пружинных подвесках. Частота колебаний вибрационного конвейера до 50 Гц при амплитуде менее 1 мм создается инерционными, электромагнитными, пневматическими и гидравлическими вибраторами.

Инерционные вибраторы применяют в тех случаях, когда при небольших габаритных размерах и массе привода необходимо получить значительные возмущающие силы. К инерционным относится вибратор с дебалансным электродвигателем (рис. 16.19, а).

Большинство из конструкций этих типов вибраторов рассчитано на одну постоянную рабочую частоту, но есть вибраторы и с регулируемой частотой. Возмущающую силу также можно регулировать. Благодаря меньшей частоте колебаний (15-25 Гц) питатели с дебалансным электродвигателем работают менее шумно.

Наиболее совершенны электромагнитные вибраторы (рис. 16.19, б). В них нет трущихся и быстроизнашивающихся деталей, предусмотрена возможность регулирования амплитуды колебаний без прекращения работы установки.

Усилие Р, создаваемое электромагнитным вибратором, можно определить по формуле:

P = maω2(λ – 1),

где m – масса перемещаемого материала, кг; а – амплитуда колебаний, м; λ – отношение собственной частоты колебаний конвейера вместе с материалом ω0 к частоте колебаний привода (вынужденной частоте) ω; λ = ω0/ω.

Основные преимущества вибрационных конвейеров: возможность транспортирования груза в условиях полной изоляции от окружающей среды в закрытых желобах или трубах; возможность выполнения одновременно с транспортированием других технологических операций – сушки, охлажнения, смешивания, просеивания и т.д.; малое изнашивание несущего элемента (трубы или желоба); сравнительная простота конструкции машины; возможность промежуточной загрузки и разгрузки; малый расход энергии при установившейся работе.

Наряду с горизонтальными вибрационными конвейерами в литейных цехах все большее применение находят вертикальные конвейеры для перемещения грузов по вибрационному желобу 2, идущему по винтовой линии вверх (рис. 16.20). Для этого желобу, установленному на пружины 3, сообщают возвратно-вращательное движение вокруг вертикальной оси и колебательное движение вдоль той же оси с помощью вибраторов 1. Материал движется так же, как и в горизонтальном желобе, посредством микрополетов, но при вертикальном транспортировании эти полеты совершаются не по прямой линии, а по непрерывно изменяющейся касательной. Максимальная высота вертикальных вибрационных конвейеров достигает 8 м; отношение высоты к внешнему диаметру винтового желоба может доходить до 10. С наибольшей скоростью транспортируются мелкокусковые и зернистые грузы (кокс, шлак, руда, песок, глина); с более низкой скоростью – пылевидные грузы (молотая глина, асбестовая крошка, молотый уголь, маршалит). При движении влажных нелипких грузов (например, сырой песок) создается более стабильный поток. При влажности более 12% скорость движения резко снижается. Влажные липкие материалы (например, сырую глину) нельзя транспортировать вибрационными конвейерами. Скорость перемещения грузов горизонтальными вибрационными конвейерами находится в пределах 0,1-0,3 м/с.

Угол наклона желоба вертикальных вибрационных конвейеров обычно не превышает 15-20°.

Вибрационные конвейеры значительно (в 3-4 раза) экономичнее ленточных, а вибрационные питатели экономичнее и легче ленточных, качающихся и тарельчатых питателей. Однако при транспортировании на расстояние более 50 м вибрационные конвейеры уступают ленточным конвейерам как по металлоемкости, так и по расходу энергии. Вертикальные конвейеры находят применение только в цехах, где нет площадей для размещения ленточных конвейеров, а высота подъема сухих сыпучих материалов относительно невелика (30-40 м).

Методика расчета основных показателей

Для производства шнековых транспортеров необходимо выполнить большой объем конструкторско-технологической подготовки. Она включает и выпуск чертежей изделия, и построение его кинематической схемы, и инженерные расчеты.

Для расчета шнекового конвейера необходимо учитывать основные параметры. К ним относятся:

- Шаг спирали t. зависит от удельного веса ρ перемещаемого вещества, с ростом плотности шаг приходится уменьшать.

- Скорость вращения вала n. Для легких грузов дона достигает 120 об/мин, для плотных и вязких скорость приходится снижать до 30 об/мин.

- Диаметр шнека d. также снижается с увеличением удельного веса и вязкости.

- Показатель наполнения желоба ψ, в зависимости от плотности материала составляет от 15 до 40%.

- C- поправка на угол возвышения, для горизонтальных устройств С=1, для вертикальных винтовых конвейеров значение берут из таблиц;

Производительность шнекового механизма рассчитывают по формуле:

Мощность двигателя, достаточная для уверенной работы конвейера с заданной производительностью, определяется:

- массой вала с лопастями;

- массой груза в трубе;

- линейной скоростью движения;

- рядом поправочных коэффициентов на трение.

Окончательно мощность определяется с учетом коэффициента полезного действия редуктора и с добавлением нормативного запаса мощности, необходимого для пуска заполненного грузом транспортера.

Качающиеся конвейеры

Качающийся конвейер представляет собой желоб, подвешенный на неподвижную раму. Желоб совершает колебательные движения, вследствие чего груз, находящийся в нем, перемещается.

Качающиеся конвейеры могут быть с переменным и постоянным давлением груза на желоб. Качающийся конвейер с переменным давлением груза на желоб (рис. 16.17, а) состоит из стального желоба 1, совершающего колебательные движения на упругих стойках 2 под действием кривошипного механизма 3. Вследствие того, что опорные стойки установлены наклонно к желобу, последний с грузом при движении вперед несколько приподнимается, а при движении назад опускается. Длину кривошипа выбирают малой по сравнению с длиной шатуна и длиной опорных стоек, вследствие чего закон изменения скорости желоба vm близок к синусоидальному, а само движение желоба можно рассматривать как прямолинейное.

Амплитуда колебания конвейеров с кривошипно-шатунным механизмом составляет 30-40 мм при числе циклов 300-400 в минуту. Упругие опорные стойки желоба устанавливают с наклоном под углом α = 2÷30° относительно вертикали в сторону, обратную движению груза. Средняя скорость движения груза v обычно составляет 0,15-0,20 м/с. Для наклонных конвейеров с увеличением угла наклона желоба в сторону подъема скорость движения груза резко уменьшается и угол наклона не превышает 15°.

Качающиеся конвейеры с постоянным давлением груза на желоб отличаются от конвейеров с переменным давлением тем, что желоб в них установлен на роликовых или шариковых опорах и он совершает продольное поступательно-возвратное движение под влиянием двойного кривошипного механизма (рис. 16.17, б). Этот механизм состоит из шарнирного четырехзвенника OABC, в котором кривошип OA вращается равномерно, а кривошип BC, вращающийся неравномерно, передает колебательное движение желобу 1 через тягу 2. Высоту слоя материала в желобе b принимают равной 50-100 мм; коэффициент заполнения желоба обычно составляет 0,5-0,6. Среднюю скорость передвижения груза в горизонтальном желобе принимают не выше 0,2 м/с. Амплитуда колебаний желоба составляет 50-100 мм, а частота 1-2 Гц.

Область применения

Транспортеры скребкового типа нашли весьма широкое применение в самых разных областях хозяйствования.

Это зерноперерабатывающие предприятия, мельницы, надсилосные и подсилосные галереи элеваторов, комбикормовые, крупяные и маслоэкстракционные заводы, предприятия, перерабатывающие семена масличных культур и зерно.

Помимо этого, данную технику используют в приемных отделениях железнодорожного и автомобильного транспорта и иных предприятиях, которые работают с сыпучими материалами, схожими по своим физико-механическим свойствам с зерном.

Словом, скребковые транспортеры востребованы во многих сферах как сельскохозяйственного, так и промышленного производства.

Безрельсовые транспортные машины

К безрельсовым транспортным машинам литейных цехов относятся электрокары, автокары и автопогрузчики.

Электрокары и автопогрузчики – наиболее распространенный вид безрельсового внутрицехового транспорта в современных литейных цехах, особенно массового производства.

Электрокар (рис. 16.27) приводится в движение одним или несколькими электродвигателями постоянного тока, получающими питание от аккумуляторных батарей. Аккумуляторные батареи – наиболее ответственная часть электрокара, их устанавливают обычно рядом с местом водителя. Электрокар прост в обслуживании и управлении, маневрен, безопасен в пожарном отношении. При его работе не выделяются отработанные газы, он не производит шума при движении, пуске и остановке в помещениях.

Электрокар обычно имеет подъемные платформы и грузовые подставки, поэтому для погрузки и разгрузки не требуется применения физической силы. Для зарядки аккумуляторных батарей электрокаров специально оборудуют зарядные станции. В целях безопасности тормозная система ходовой части электрокара выполнена таким образом, что при снятии ноги водителя с площадки управления электрокар мгновенно останавливается и обесточивается. Автокары по внешнему виду почти ничем не отличаются от электрокаров. Вместо электродвигателя и батарей питания автокар имеет обычный бензиновый двигатель.

Автокары выполняют в цехе ту же работу, что и электрокары, но менее распространены. Это объясняется прежде всего тем, что они создают шум во время работы, сложнее в управлении и обслуживании, а отработанные газы загрязняют атмосферу цеха. Для погрузки и перевозки крупногабаритных грузов как внутри цеха, так и для межцеховых перевозок используют автопогрузчики.

Автопогрузчик смонтирован на базе автошасси, но расстояние между его передними и задними колесами значительно меньше, чем у обычных автомобилей, что делает его весьма маневренным. Вместо кузова автопогрузчик снабжен двумя вертикальными колоннами-направляющими для движения по ним тяговой цепи с вилочными захватами или специальной платформой для захвата, подъема и транспортирования грузов.

Размеры пластин

Классификация пластин также проходит по их габаритам. Они варьируют в довольно обширном диапазоне. Среди свойств отметим такие моменты:

Насыпной груз располагается в виде треугольника в случае применения полотна без бортов

Стойкость достигается за счёт важного увеличения жесткости основания. В качестве тягового элемента может использоваться цепи довольно различных конструкций. Их одинаковое свойство заключается в очень высокой прочности

При этом цепи отличаются обычностью установки, малым предварительным натяжением. Самое большое распространение получили втулочные и роликовые варианты выполнения цепей, они являются многофункциональным предложением. Есть и иные варианты выполнения, обладающие собственными некоторыми особенностями.

Размер пластин имеет приоритетное значение при наклонной установке и в болшинстве случаев.

Подвесные конвейеры

Подвесные конвейеры используют для непрерывного или периодического транспортирования различных штучных грузов. Например, горячие отливки после выбивки перемещаются в таре подвесного конвейера в термообрубное отделение. Стержни после изготовления на машинах транспортируются для последующей окраски, сушки и хранения. Подвесные конвейеры применяют в отделениях очистки и отделки отливок.

Подвесной конвейер (рис. 16.11) состоит из замкнутого тягового органа 3 с каретками 2, служащими для поддержки тягового органа и закрепления подвесок 4. Катки кареток с помощью тягового органа перемещаются по замкнутому подвесному пути 1. В качестве тягового органа применяют цепи всех типов (пластинчатые, сварные, литые и т.д.), а также стальные канаты. Иногда цепи выполняют двухшарнирными, оси которых расположены в двух перпендикулярных плоскостях, что обеспечивает большую гибкость цепи во всех направлениях. Трасса подвесного конвейера может быть горизонтально замкнутой или иметь сложный профиль с подъемами, спусками и поворотами. Эти конвейеры просты и надежны в эксплуатации.

Подвесные конвейеры (рис. 16.12, а, б) бывают грузонесущие, в которых каретки с подвесками для грузов постоянно соединены с цепью, и толкающие, у которых каретки с подвесками для грузов не имеют постоянного соединения с цепью и движутся с помощью кулачков, закрепленных на цепи. Цепь с каретками и кулачками движется по вспомогательному подвесному пути, а тележки с грузом по основному грузовому пути.

В подвесных толкающих конвейерах, наиболее легко поддающихся автоматизации (рис. 16.13), толкающие каретки 1, соединенные с тяговой цепью 4, передвигаются по рельсовому пути 3 на роликах 2. Грузовые тележки 5, не связанные с тяговой цепью 4, перемещаются по нижнему подвесному пути б, расположенному под вспомогательным. На тяговой цепи (а в других конструкциях – на грузовых каретках) закреплены качающиеся упорные рычаги 7, которые упираются в грузовую тележку 5 (или в выступ на тяговой цепи) и передвигают ее в заданном направлении.

Грузовые тележки не соединены непосредственно с тяговой цепью, поэтому, имея переводные стрелки, на пути перемещения грузовых тележек можно вручную или автоматически отводить грузовые тележки с основного пути на линию обработки и затем снова возвращать на основную трассу для дальнейшего следования. Это позволяет объединить в одну полностью автоматизированную систему отдельные, даже различные по ритму, транспортные и технологические операции.

Подвесные толкающие конвейеры выполняют следующие операции: переводят тележки с грузом с одного конвейера на другой с помощью автоматических или дистанционно управляемых стрелок; автоматически распределяют грузы по складским стеллажам с одновременной их сортировкой; выдают грузы со складов в требуемом ритме по заданной программе.

На ряде заводов подвесные толкающие конвейеры выполняют все перечисленные операции, связанные с изготовлением стержней, их отделкой, окраской, сушкой, транспортированием на склад, поадресное хранение, выдачу со склада по заданной программе к автоматическим формовочно-заливочным линиям.

Одно из важных преимуществ подвесных толкающих конвейеров – это возможность автоматического учета транспортируемых изделий по каждому наименованию, независимо от их количества. Учет может быть как в штуках, так и по массе. В последние годы широко применяются усовершенствованные системы подвесных толкающих конвейеров с автоматическим управлением и адресованием груза, позволяющие механизировать трудоемкие работы.

Недостатки толкающих конвейеров: большая габаритная высота, чем у обычного грузонесущего подвесного конвейера, более высокая собственная масса конструкции на единицу длины пути, а также относительно высокая стоимость.

, производственная компания OEM / ODM по изготовлению конвейеров на заказ

Всего найдено 144 фабрики и компании по производству пластинчатых конвейеров с 432 продуктами. Закажите высококачественные пластинчатые конвейеры из нашего огромного ассортимента надежных заводов по производству пластинчатых конвейеров. Золотой член

| Тип бизнеса: | Производитель / Завод |

| Основные продукты: | Роликовая цепь, конвейерная цепь Цепь , сварная звено цепи, кованые детали, звездочка / шестерня / втулка |

| Mgmt.Сертификация: | ISO 9001 |

| Расположение: | Сучжоу, Цзянсу |

Бриллиантовый член

| Тип бизнеса: | Производитель / Завод , Торговая компания |

| Основные продукты: | Модульный ремень, верхняя цепь, сетчатый ремень из нержавеющей стали, цепь из нержавеющей стали, гибкая цепь |

| Mgmt.Сертификация: | ISO 9001 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | OEM, ODM, собственный бренд |

| Расположение: | Шанхай, Шанхай |

Золотой член

| Тип бизнеса: | Производитель / Завод , Торговая компания |

| Основные продукты: | Ремень Конвейер , Цепной Конвейер , Пластиковая цепь, Цепь из нержавеющей стали, Модульная лента |

| Mgmt.Сертификация: | ISO 9001, ISO 20000 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | OEM, ODM |

| Расположение: | Шанхай, Шанхай |

Бриллиантовый член

| Тип бизнеса: | Торговая компания |

| Основные продукты: | Ленточный конвейер , Роликовый конвейер , Цепная пластина Конвейер , Винтовой конвейер , Ковшовый элеватор |

| Собственность завода: | Общество с ограниченной ответственностью |

| Расположение: | Чжэнчжоу, Хэнань |

Бриллиантовый член

| Тип бизнеса: | Производитель / Завод , Торговая компания |

| Основные продукты: | Смеситель, упаковочная машина |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | ODM, OEM |

| Расположение: | Шанхай, Шанхай |

| Производственные линии: | 5 |

Бриллиантовый член

| Тип бизнеса: | Производитель / Завод |

| Основные продукты: | Бумагоделательная машина, Оборудование для пробивания бумаги, Запасные части для бумагоделательной машины |

| Mgmt.Сертификация: | ISO 9001, ISO 22000 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | OEM |

| Расположение: | Цзяоцзуо, Хэнань |

Бриллиантовый член

| Тип бизнеса: | Торговая компания |

| Основные продукты: | Роликовый конвейер , Конвейер Лента , Линия обработки пищевых продуктов, Машина для мойки фруктов, Машина для производства кирпича |

| Mgmt.Сертификация: | ISO 9001, IATF16949 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | OEM, собственный бренд |

| Расположение: | Дэчжоу, Шаньдун |

.Конвейер

Напольно-рельсовый внутрицеховой транспорт

Для перемещения тяжелых грузов между пролетами на небольшие расстояния во многих литейных цехах применяют самоходные напольно-рельсовые тележки, которые могут быть неприводными и приводными. Неприводные тележки перемещаются по рельсам с помощью специальной лебедки и канатов. Тяговая лебедка с барабаном для намотки каната, как правило, расположена в приямке ниже уровня пола. У приводной (самоходной) тележки с электромеханическим приводом электродвигатель с редуктором находится на самой тележке, а питание к электродвигателю подается по специальному кабелю или через троллеи, встроенные в приямке между рельсами. Приямок обычно закрыт съемными плитами, а для токосъемника оставляется лишь узкая щель. Колея самоходных тележек обычно 1524 или 750 мм.

В новых цехах стараются избегать применения рельсового транспорта, так как он менее удобен, чем безрельсовый.

Основные разновидности

Пластинчатые конвейеры получили широкое распространение. В большинстве случаев используются на производствах следующие типы транспортеров:

- Горизонтальный. Задача в перемещении самых разных материалов, деталей в при процессе поэтапной обработки. Особенность в большой протяженности устройства.

- Поворотно-горизонтальный. Предназначение заключается не просто в перемещении продукции, но и в изменении траектории движения.

Но классификация приспособлений возможна и по разновидности материала, который применяется при изготовлении. Так, в последнее время особую популярность приобрели транспортеры из нержавеющих сплавов, отличающиеся высоким сроком службы, невосприимчивостью к воздействию ржавчины. Настил пластинчатого конвейера – часть оборудования, на которую приходится наибольшая нагрузка, поэтому есть разделения и по его виду.

Винтовые конвейеры

Винтовой конвейер – устройство, служащее для перемещения материала по желобу с помощью вращающегося винта (рис. 16.21). Он состоит из неподвижного желоба 7, закрытого сверху крышкой 3, приводного вала 8 с укрепленными на нем витками транспортирующего винта, концевых 2, 6 и промежуточных 4 опор, привода 1, загрузочного 5 и разгрузочного 9 устройств. При вращении винта груз перемещается витками винта по желобу.

Винтовые конвейеры используют для транспортирования пылящих материалов (молотая глина, маршалит и т.д.); при этом легко обеспечивается герметичность. Винтовым конвейером можно транспортировать материалы не только по горизонтали, по и по наклонному и вертикальному желобам. Эти конвейеры нецелесообразно использовать для перемещения крупнокусковых, абразивных или слипающихся грузов.

Шаг винта обычно равен его диаметру или несколько меньше. Частота вращения винта зависит от плотности материала: для тяжелых материалов n = 0,8 с-1, а для легких 1,5 ÷ 2,5 с-1.

Достоинства и недостатки цепных транспортеров

Как и любое механическое оборудование, цепные перегружатели имеют сильные и слабые стороны. В зависимости от заданного технологического процесса необходимо производить подбор нужного в той или иной ситуации. Достоинства цепных конвейеров:

- высокая производительность;

- широкий диапазон мощностей;

- герметичный корпус, что исключает просыпание грузов;

- футерованный стальной корпус и рабочая поверхность.

Недостатки цепных перегружателей:

- массивная и габаритная конструкция;

- множество деталей и комплектующих подверженных износу за счет процессов трения;

- сложности в техническом обслуживании и производстве ремонтных работ;

- повышенный уровень шума при работе.

Пневматические транспортные установки

Пневматическим транспортированием называют перемещение грузов по трубам за счет перепада давления воздуха. В смеси с воздухом транспортируют главным образом порошкообразные и зернистые материалы (глину, уголь, песок, опилки и т.д.), реже сухой песок и формовочные смеси на расстояние до 2 км и на высоту до 100 м.

Пневматические транспортные установки подразделяются на всасывающие, нагнетательные и комбинированные.

Принцип работы всасывающих установок основан на создании разрежения воздуха в транспортном трубопроводе (рис. 16.22, а). Всасывающие установки малопроизводительны, так как создать большое разрежение (более 10 кПа) затруднительно. Обычно же в литейных цехах работают всасывающие пневматические установки при разрежении не более 10 кПа для транспортирования пылевидных материалов на небольшие расстояния. Преимущества установок всасывающего типа в том, что материал можно забирать из разных мест, а кроме того, в случае нарушения герметичности трубопровода пыль не будет выделяться в цех.

Нагнетательные установки работают под действием сжатого воздуха, подаваемого в транспортный трубопровод (рис. 16.22, б). Эти установки используют для транспортирования тяжелых пылевидных и кусковых грузов на большие расстояния. Недостаток нагнетательных установок – выделение пыли в цех при нарушении герметичности трубопроводов, повышенное изнашивание трубопроводов в коленах.

Для создания необходимого перепада давлений воздуха в трубопроводе в нагнетательных установках применяют компрессоры и воздуходувки, а во всасывающих системах вакуум-насосы и вентиляторы высокого давления. В качестве питателей в пневмотранспортных системах используют винтовые и камерные.

Винтовой питатель (рис. 16.23) – короткий винтовой (шнековый) конвейер, установленный на раме 1. Винт 4 питателя имеет переменный шаг, что позволяет во время работы уплотнять транспортируемый материал настолько, что постоянно сохраняется соответствующее давление сжатого воздуха в транспортном трубопроводе 8. Транспортируемый материал из загрузочной воронки 3 винтом 4 подается в смесительную камеру б. Степень уплотнения материала регулируется грузовым клапаном 5. В нижней части смесительной камеры расположены два ряда форсунок 7, через которые вводится сжатый воздух. Воздух аэрирует материал и вводит его в транспортный трубопровод 8, Преимущество винтовых питателей – небольшие габаритные размеры и простота в управлении, недостаток большая потребляемая мощность электродвигателя 2 и быстрое изнашивание. Камерный питатель (рис. 16.24, а, б) представляет собой цилиндрический сосуд со сферическим верхним и коническим нижним днищами с верхней или нижней выдачей материала. Загрузка происходит через верхнюю горловину большого сечения с конической, герметично закрывающейся изнутри крышкой. Сжатый воздух, поступая от компрессора и проходя через материал в камере, стремится уйти через транспортный трубопровод и увлекает за собой материал.

Питатель с верхней выдачей материала обеспечивает лучшее рыхление материала, что способствует более производительному его транспортированию.

Чтобы предохранить колена трубопроводов от изнашивания, используют специальные защитные устройства, одно из которых изображено на рис. 16.25.

Нагнетательные установки используют не только для перемещения сыпучих материалов, но и для транспортирования штучных грузов (доставка образцов стали, формовочной смеси и других материалов в экспресс-лабораторию для анализа). Груз помещается в специальные патроны, которые и перемещаются со скоростью 6-10 м/с в трубопроводах под давлением сжатого воздуха.

Разновидностью пневмотранспорта являются аэрожелоба, применяемые для транспортирования песка, молотого угля, молотой глины, маршалита и других порошкообразных материалов на небольшие расстояния (до 50 м). Аэрожелоб (рис. 16.26) для транспортирования и охлаждения песка представляет собой наклонное корыто 9 с дверкой 10 для осмотра и с горизонтальным перфорированным полотном 5, на котором перемещается песок, поступающий по лотку 7. Воздух под давлением 2,5-3,0 кПа нагнетается вентилятором 8 под полотно и в виде мельчайших струек проходит через песок и приводит его во взвешенное состояние. Благодаря наклону желоба и движению потока вентиляционного воздуха в движение приходит и аэросмесь (смесь воздуха с материалом). В верхней части желоба, кроме вентиляционных трубопроводов 5, 6, имеется песколовушка 4. Охлажденный песок поступает по лотку 2 в бункер 1.

Преимущества пневматического транспорта – возможность транспортирования по сложной трассе и расположения трубопроводов в любом направлении; совмещение транспортирования материала с технологическими операциями (сушка, охлаждение, отбор мелких фракций и т.д.); почти полная автоматизация транспортирования. Недостатки – большой расход энергии; повышенное изнашивание трубопроводов; необходимость тщательной очистки отработанного воздуха от пыли перед выбросом его в атмосферу; невозможность транспортирования влажных и липких грузов (готовая формовочная смесь); повышенное дробление транспортируемого материала (формовочный песок).

Наибольшее распространение в литейных цехах получили всасывающие пневматические установки. В последнее время наблюдается тенденция к более широкому применению нагнетательных пневмотранспортных установок низкого давления, а значит, и малых скоростей движения материала. При этом уменьшается изнашивание трубопроводов, повышается надежность работы всей системы. Для того чтобы поддерживать давление воздуха постоянным по всей трассе, прибегают к промежуточной подаче воздуха в транспортный трубопровод.

Принцип действия цепных конвейеров

На производствах и предприятиях разнообразных профилей достаточно частым стало применение цепных конвейеров в технологических линиях и процессах. Такие перегружатели предназначены для перемещения громоздких и объемных грузов, для веществ, которые обладают высоким температурным диапазоном.

Производительность этого типа конвейеров весьма большая по сравнению с аналогами ленточного исполнения. Хоть и обычно они обладают значительными габаритными размерами, цепные перегружатели способны выполнять возлагаемую на них работу на очень высоком техническом уровне. Следовательно, не обращая внимания на их высокую стоимость и проблемное техническое обслуживание, которое им необходимо, перегружатели цепного типа показали себя как стабильно работающее и износостойкое механическое оборудование. Наиболее широкое распространение цепные агрегаты получили в автомобильной и машиностроительной промышленности, где составные детали и запчасти для различных механизмов подаются как раз при помощи конвейеров этого типа.

Принципом работы этих машин является то, что крутящий момент на исполнительные механизмы здесь подается за счет цепей. Таких составных частей цепного перегружателя в зависимости от инженерных замыслов может быть одна или две. Конвейеры сконструированы таким образом, что есть возможность производить загрузку, транспортировку, сразу на двух ветках и последующую разгрузку перемещаемого вещества. Цепные агрегаты имеют конструкцию короба, в корпусе которого размещена перегородка. Сконструированы цепные перегружатели из унифицированных узлов для упрощения проведения ремонтов и технических обслуживаний. Конструкция конвейера предусматривает три отсека: проводную, секцию для натяжения и промежуточную секцию. Приводным органом такого перегружателя является цепь https://privod-tsepi.ru/, оснащаемая специальными скребками.

Цепь, в зависимости от технических требований и условий работы оборудования, может быть кованой или иметь круглозвенную конструкцию.

В процессе работы этого агрегата, скребковая цепь погружается в слой вещества, заполняющее все рабочее пространство короба. Продукт подбирается нижней ветвью цепей и транспортируется вместе с ними непрерывно.

Далее перемещаемый груз подается в конвейер сквозь загрузочное отверстие, вмонтированное в крышку промежуточного отсека, и транспортируется цепью по дну до места окончательной выгрузки.

Окончательная выгрузка вещества выполняется из разгрузочной воронки, которая установлена в приводном отсеке.

Тележечные конвейеры

Тележечные литейные конвейеры служат основным транспортным устройством поточно-механизированных и автоматических формовочно-выбивных линий (рис. 16.5). По характеру трассы тележечные конвейеры могут быть горизонтально замкнутые и вертикально замкнутые непрерывного движения. Литейный конвейер, у которого движение периодическое, пульсирующее, называют шаговым. Привод таких конвейеров периодически передвигает всю замкнутую цепь платформ на заданный шаг. Тяговым органом в тележечном конвейере является пластинчатая втулочно-роликовая цепь (рис. 16.6).

У тележечного конвейера (рис. 16.5) тяговая цепь 1 жестко соединена с тележкой 2, которая передвигается на безребордных катках 5 по рельсам 6. На тележке горизонтально замкнутого конвейера смонтированы секции роликового конвейера 3, позволяющие безостановочно переталкивать на них грузы со стационарных сборочных конвейеров. Для предупреждения схода тележек с рельсов на скруглениях пути в данной конструкции вместо ходовых катков с ребордами, создающими большие сопротивления передвижению, применены специальные направляющие ролики 7, смонтированные на оси цепи, соединенной с тележками и перемещающиеся между направляющими 8. С целью защиты направляющих роликов 7 от попадания па них смеси к торцам тележек приваривают фартуки 4, перекрывающие друг друга.

Втулочно-роликовая цепь (рис. 16.6) собирается из штампованных стальных пластин, внутренних 1 и внешних 2, валиков 3 и свободно надетых на них роликов 4. Наличие ролика позволяет уменьшить сопротивление при прохождении цепей по звездочкам и на поворотах в горизонтальной плоскости. Кроме рассмотренных непрерывно движущихся конвейеров применяют также шагающие (горизонтально замкнутые и вертикально замкнутые).

На рис. 16.7 изображена принципиальная схема шагающего вертикально замкнутого литейного конвейера. Он состоит из верхней ветви 2, расположенной на перекрытии второго этажа, и нижней ветви 6. По этим ветвям перемещаются формы 3 и опоки. Передача опок или форм с верхнего этажа 8 на нижний и наоборот осуществляется двумя вертикальными гидравлическими подъемниками 4 и 7 на каретках 1 и 5.

Конвейер (рис. 16.8) состоит из неподвижной металлоконструкции 3 и подвижной внутренней рамы 4. Подвижная рама покоится на роликах 6 гидравлических домкратов 5, размещенных по длине конвейера с шагом, равным шагу конвейера. Формы 1 находятся на поддонах 2, которые опираются на металлоконструкцию 3. Для направления рамы 4 при ее движении служат направляющие ролики 7, установленные на металлоконструкции 3.

Передвижение форм 1 начинается с подъема подвижной рамы 4 на высоту на 10-15 мм большую, чем зазор к по всей длине конвейера. Затем с помощью гидравлического толкателя (на схеме не показан) подвижная рама 4 вместе с поддонами 2 и формами 1 передвигается на один шаг конвейера по роликам 6. После этого рама опускается и, возвращаясь на один шаг, занимает исходное положение. При следующем шаге все движения повторяются.

Гидропривод шагающего конвейера обеспечивает замедленный ход в начале и конце движения, и быстрый возврат подвижной рамы в исходное положение.

Устройство и работа питателей.

Питатели пластинчатые.(рис.1)

ПП представляют собой устройства содержащие: замкнутую сварную опорную раму, выполненную из сортового проката. В передней, разгрузочной, и задней, загрузочной частях рамы установлены валы, передний, приводной и задний, натяжной, опирающиеся на роликовые подшипники, установленные в корпусах.

На консоли приводного вала закреплён шкив клиноремённой передачи, получающий вращающий момент через редуктор от электродвигателя. На внутренних частях валов закреплены звёздочки цепной передачи, на переднем валу, пара приводных звёздочек, на заднем валу, пара натяжных.

На цепях, с помощью блоков крепления, установлены несущие пластины, которые образуют рабочее полотно питателя, на котором перемещается материал, они воспринимают ударные нагрузки от крупногабаритных кусков материала, попадающего на полотно.

Работа ПП заключается в перемещении кусков материала, попадающего на полотно из бункера питателя, в сторону разгрузки. Это движения осуществляется с определённой скоростью, регулируемой числом оборотов электродвигателя привода, обеспечивающей перемещение определённого объёма и массы материала, подаваемого из питателя на переработку.

Пластинчатые транспортеры

Пластинчатые транспортеры выполняют как стационарными, так и переносными. Стационарные транспортеры применяют главным образом для передачи поковок на большие расстояния, например для транспортировки их от ковочных агрегатов к агрегатам термообработки, от обрезных прессов на сортировочные площадки и т. п. Переносные транспортеры используют обычно для передачи заготовок от нагревательных печей к ковочно-штамповочным механизмам.

Скорость перемещения поковок пластинчатыми транспортерами находится в пределах 0,2-0,8 м/сек. Наклон транспортеров рекомендуется принимать не более 20°. В тех случаях, когда угол наклона выше 20°, пластины снабжают поперечными бортами. Ширину ленты пластинчатого транспортера выбирают в зависимости от размеров траспортируемых поковок. Для штучных поковок ее следует брать примерно па 100 мм больше размера транспортируемой поковки. По конструкции пластинчатые транспортеры бывают горизонтальными (рис. 29

), наклонными (рис. 30) и горизонтально-наклонными (рис. 31).

Рис. 29. Горизонтальный пластинчатый транспортер: 1 — электродвигатель; 2 — упругая муфта; 3 — редуктор; 4 — звездочка; 5 — комплект приводного вала; 6 — натяжка; 7 — ходовая часть; 8 — металлоконструкции

Рис. 30. Наклонный пластинчатый транспортер: 1 — электродвигатель; 2 — упругая муфта; 3 — редуктор; 4 — звездочка; 5 — узел приводного вала; 8 — ходовая часть; 7 — металлоконструкции транспортера

Рис.31. Оризонтально-наклонный пластинчатый траспортёр: 1-электродвигатель; 2-упругая муфта; 3-редуктор; 4-звёздочка; 5-комплект приводного вала; 6-натяжное устройство; 7-секция ходовой части; 8-металлоконструкций траспортёра

Схемы расположения пластинчатых транспортеров изображены на рис. 32-36.

Рис.32. Принципиальная схема расположения наклонного и горизонтально-наклонного пластинчатых транспортёров в агрегате кривошипного горячештамповочного пресса: 1-кривошипный горячештамповочный пресс; 2-обрезной пресс; 3-индукционные нагреватели; 4-наклонный пластинчатый транспортёр; 5-горизонтально-наклонный пластинчатый транспортёр

Рис. 33. Схема расположении пластинчатых транспортеров в агрегате штамповочного молота: 1 — нагревательная печь; 2 — пластинчатый транспортер; 3 — штамповочный молот; 4 — пластинчатый транспортер; 5 — обрезной пресс; 6 — пластинчатый транспортер; 7 — рабочие места

Рис. 34. Схема расположения пластинчатых транспортеров в агрегате кривошипного горячештамповочного пресса: 1 — кривошипный горячештамповочный пресс; 2 — обрезной пресс; 3 — индукционные нагреватели; 4-6 — пластинчатые транспортеры; 7 — рабочие места

Рис. 35. Схема расположения наклонных пластинчатых транспортеров и стационарного пластинчатого транспортера в линии горизонтально-ковочных машин: 1 — горизонтально-ковочные машины; 2 — приямки горизонтально-ковочных машин; 3 — наклонные пластинчатые транспортеры; 4 — стационарный пластинчатый транспортер; 5 — нагревательные печи; 6 — однорельсовый путь; 7 — рабочее место

Рис. 36. Схема расположения стационарного пластинчатого транспортера в линии легких штамповочных молотов: 1 — штамповочные молоты; 2 — нагревательные печи; 3 и 4 — склизы; 5 — стационарный пластинчатый транспортер