Червячные редукторы относятся к классу наиболее распространенных редукторных механизмов. Благодаря оптимальной цене они востребованы как для оснащения быттехники, так и для комплектации тяжелого промышленного оборудования (такие передачи незаменимы в механизмах конвейерных систем).

Функции червячного привода сводятся к 2 базовым пунктам – преобразованию момента силы (наращиванию крутящего момента) и одновременному контролю (регулировке) угловых скоростей вращательного движения элементов двигателя. Плюсы – цена, способность сокращения передач и самоторможение. Устройство работает в диапазоне от 20 к 1 до 300 к 1 и более.

Принцип действия

Основная особенность системы с червяком – самоторможение – делает его особенно актуальным для комплектации производственного и промышленного (профессионального) оборудования. За счет самоторможения шестеренка приходит в движение под воздействием винта (червяка), но сама она при этом винт не вращает.

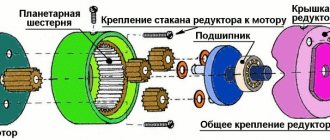

Принцип построен на взаимодействии двух функциональных элементов:

- Ведущий червяк принимает от мотора энергию вращения и преобразует ее. Имеет форму винта.

- Ведомое колесо получает преобразованную энергию от червяка и «раскручивает» выходной вал.

Порядок выбора червячного редуктора

Среди достоинств данного механизма – обоснованная цена червячного редуктора. Но даже с ее учетом подбор должен быть очень выверенным. Чтобы купить оборудование, которое оптимально впишется в используемую программу технического оснащения, необходимо разобраться с базовыми параметрами выбора червячного редуктора. В данной системе расчетов параметров для определения цены присутствуют такие характеристики, как:

- передаточное отношение;

- КПД;

- количество ступеней;

- планируемое время запуска;

- габаритные размеры конструкции.

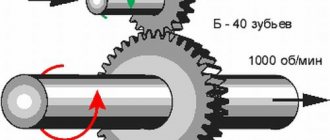

Определение передаточного числа

Начинается выбор червячного редуктора с расчета передаточного отношения – соотношения зубьев ведомой шестерни с количеством зубьев ведущего червяка. От этого зависит кратность увеличения крутящего момента при движении червяка.

Для расчета передаточного числа (требуемого) с целью правильного выбора червячного редуктора используется формула вида:

Где:

- N вх. – это обороты входного вала электромотора де-факто (по паспорту, количество в минуту);

- N вых. – требуемое число оборотов тихоходного выходного вала за минуту.

Результаты нужно округлить. После чего можно купить модель, руководствуясь таблицей передаточных чисел для разных вариаций механизмов.

Расчет количества ступеней

Расчет передаточного числа является ключевым и при определении требуемого числа ступеней. Во исполнение последней задачи необходимо подобрать систему, согласно полученному соотношению, из таблицы, приведенной ниже.

| Выбор червячного редуктора | Передаточные числа |

| одноступенчатый | 8–80 |

| двухступенчатый | 100–4000 |

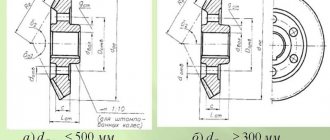

Выбор червячного редуктора по габаритам

Грамотный выбор червячного редуктора по габаритным параметрам требует приведение в соответствие параметров мощности, оборотов двигателя с типом приводного механизма. Чтобы определиться, какой типоразмер нужно купить именно вам, используйте формулу:

Где:

- Р – производительность используемого электромотора, принимается в кВт;

- U – расчетный показатель передаточного числа;

- N – КПД, согласно техническим характеристикам и результатам вычислений;

- К – коэффициент использования/эксплуатации, принимается в зависимости от условий работы червячного редуктора, согласно таблице (она представлена ниже);

- N вх. – паспортное количество оборотов двигателя.

| Режим использования (согласно ГОСТу 21354-87, а также нормам ГосТехНадзора) | ПВ (%) | K | |

| 0 | Непрерывный | 100 | 0,7 |

| I | Тяжелый | >63 | 0,8 |

| II | Средний | <63 | 1,0 |

| III | Средний нормальный | 40 | 1,0 |

| IV | Лёгкий | 25 | 1,2 |

| V | Особо лёгкий | 16 | 1,5 |

| Эпизодический (нагрузка без ударов, плюс работа два часа в сутки, причетырех включениях в час) | 25 | 1,8 | |

Продолжительность эксплуатации

Расчет времени включения осуществляется так:

Где:

- T – это период эксплуатации, взятый в минутах за час работы по среднему показателю.

- Результат определяют в процентах.

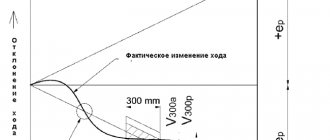

Важное условие: полученный момент не должен превышать номинального крутящего момента. Последний указан в паспорте (технические характеристики червячного редуктора). Это необходимо для продолжительной работы валов механизма (во избежание разницы между нагрузками, прикладываемыми де-факто, и предусмотренными в паспорте).

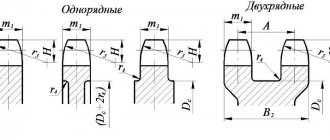

126а. Значения коэффициентов параметров витков исходного червяка

| Коэффициенты | Обозначение | Числовое значение или формула для червяков | ||

| ZA, ZK, ZN | ZL | ZT | ||

| Высоты витка | h1* | 2,0+с1* | ||

| Высоты головки витка | ha1* | 1,0 | ||

| Высоты ножки витка | hf1* | 1,0 +с1* | ||

| Граничной высоты витка, не менее | hl1* | 2,0 | ||

| Глубины захода | hw* | 2,0 | ||

| Радиального зазора у поверхности впадин: червяка | c1* | 0,2 | ||

| червячного колеса | c2* | 0,2 | ||

| Расчетной толщины витка | s* | 0,5π | 0,45π | 0,35π |

| Радиуса кривизны переходнойкривой | Pf1* | 0,3 | 0,2 | |

| Радиуса образующей дуги окружности шлифовального круга | Р0* | — | 4,8-6,0 | |

Примечания:

1. Допускается изменять коэффициент расчетной толщины для червяков: ZA, ZL, ZK и ZN в пределах от 0,4 до 0,5π; ZT в пределах от 0,3π до 0,38π.

2. В обоснованных случаях допускается изменение коэффициента радиального зазора у поверхности впадин червячного колеса в пределах от 0,15 до 0,3.

3. Для эвольвентных червяков и червяков с делительным углом подъема у не менее 26,565° принимать c1 = 0,2cosγ.

4. Обязательное утонение расчетной толщины витка исходного червяка Δs по сравнению с расчетной толщиной витка исходного производящего червяка не регламентируется.

5. Кромка головки витка исходного червяка притупляется радиусом рk = 0,05m или фаской соответствующего размера.

6. Значение коэффициента радиуса образующей дуги окружности шлифовального кругаP0* принимается в пределах от 4,8 до 6,0 из условия отсутствия подрезания зуба червячного колеса.

Основные критерии подбора

Один из основных технических параметров приводного механизма, который играет основную скрипку в методике выбора редуктора, – КПД (он же к. п. д. или коэффициент полезного действия). В отличие от габаритных характеристик или производительности он не является константной величиной и может изменяться в зависимости:

- от размеров изделия;

- класса используемой смазки;

- скорости оборудования;

- передаточного числа;

- состояния приводного механизма (полностью новое, после первой обкатки, после неполной обкатки и т. д.).

Устанавливается для каждой модели и рассчитывается с учетом полной обкатки валов системы, применения рекомендованного производителем масла, приложения нагрузок, не превышающих норм, указанных в паспорте. Для новой модели допускается снижение относительно паспортных данных на 2–12% (подробнее – в таблице ниже).

| Число заходов червяка | Передаточное отношение | Снижение к.п.д. |

| Одно-заходный червяк | i = более 30:1 | Прибл. 12% |

| Двух-заходный червяк | i = 26-20-15:1 | Прибл. 6% |

| Четырех-заходный червяк | i = 13-10-7,5:1 | Прибл. 3% |

| Шести-заходный червяк | i = 5:1 | Прибл. 2% |

Пусковой КПД

Во избежание искаженных данных по эффективности червяка понятие пускового КПД выведено в отдельный пункт. Так, этот коэффициент всегда ниже рабочего из-за отсутствия установленного (выработанного) процесса скольжения и повышенного приводного момента во время старта движения рабочих валов.

Факторы, которые определяют пусковой коэффициент: масло, угол наклона витка, пройденный этап обкатки. По завершении обкатки этот показатель должен соответствовать данным в таблице.

| Число заходов червяка | Передаточное отношение | ηA |

| Одно-заходный червяк | i = 83-63:1 | 0,30 — 0,40 |

| Одно-заходный червяк | i = 53-40-30:1 | 0,40 — 0,50 |

| Двух-заходный червяк | i = 26-20-15:1 | 0,56 — 0,65 |

| Четырех-заходный червяк | i = 13-10-7,5:1 | 0,68 — 0,75 |

| Шести-заходный червяк | i = 5:1 | 0,74 — 0,82 |

Для нового механизма КПД будет ниже. Если валы длительное время находились в нерабочем состоянии, при первом запуске после простоя его коэффициент устремится к нижнему лимиту.

Эффект самоторможения

Механизм с эффектом самоторможения не может быть приведен в действие со стороны червяка. Если необходимость в такой опции существует, выбор червячного редуктора следует строить с учетом паспортного КПД. Он для рабочего устройства с эффектом самоторможения не должен превышать 50%.

Подбор червячного редуктора с учетом фактора самоторможения должен быть профессиональным и индивидуальным. Для определения потребности вашего оборудования в таком эффекте обращайтесь к нашим специалистам. На основании описания эксплуатационных условий и требований они помогут подобрать подходящий вариант (с самоторможением, без самоторможения).

Смазка

Смазочный материал (синтетический) заливается еще в цеху производства. Это необходимо для контроля и проверки КПД, а также во избежание ошибок заправки, способных привести к сокращению периода эксплуатации (и необходимости купить новые детали).

При соблюдении паспортных нагрузок, ТО приводному устройству, заправленному маслом на заводе производителя, не требуется. Если же условия работы близки к экстремальным, или повышены требования к производительности, то каждые 15 тыс. отработанных часов смазку нужно менять. При этом стоит учитывать следующее:

- в механизмах типа 040 не предусмотрено вентиляционных отверстий;

- модели 050–100 оснащены 1 отверстием (для масла и сапуна);

- версии от 125 укомплектованы системами контроля смазки и пробками для ее слива.

C

корость скольжения червяка v’c (в единицах СИ) или v (в прежних единицах) определим по формуле (в более поздних методиках формула отличается): v’c=m·wч·[q2 + zч2]½ / 2 , [м/с]; vc =m·π·nч·[q2+zч2]½ / [1000·30], [м/с]; где wч(nч) — угловая скорость зацепления, рад/с (об/мин). Для перевода из об/мин (частота вращения)в рад/с (угловая скорость) используем зависимость: wч = 2·π·nч/60 Если воспользоваться данной формулой перевода для преобразования формулы расчета в новых единицах, то получим следующее выражение для расчета скорости скольжения: vc =m·π·nч·[q2+zч2]½ / [1000·60], [м/с], Имеем некоторое отличие от формулы расчета в старых единицах… Приведем формулу определения контактной прочности к удобному для нас виду. Ведем расчет зубчатой передачи в новых единицах, подставляя мощность в Вт, модуль в мм, вместо угловой скорости [рад/с]-частоту вращения [об/мин]. Итак, преобразуем для подстановки в формулу — m/1000 [м],2·π·nк/60 [рад/с]. Так как справочные таблицы для допускаемых напряжений у нас в кГ/мм2, то, используя равенство 9,8 Вт = 1 кГ·м/с, преобразуем полученное выражение в кГ/мм2. Тогда формула для рассчета зубчатого колеса на контактную прочность примет вид: τс = [(В/zк)2·Nк·K·8·60·10003 / (2·π·nк·m3·q)]½ / [9,8·10002] с,

П

ри выборе материала учитывают скорость скольжения vс червяка относительно колеса и нагрузку. При высоких скоростях (5 ÷ 25 м/с) выбирают сочетание стального закаленного, шлифованного и полированного червяка с бронзовым венцом колеса (центр колеса обычно выполняют из чугуна). При больших нагрузках червяки изготавливают из сталей марок 45 и 50 по ГОСТ 1050, из марок сталей 35 по ГОСТ 1050 и Ст.3 по ГОСТ 380. Венцы колес при высоких скоростях (5 ÷ 30 м/с) выполняют из бронз: в соответствии с ранее применявшимися обозначениями марки материала — оловянистой — Бр.ОФ 10-1 и оловяноникелевой Бр.ОНФ 11-4-3; с учетом новых обозначений — оловянно-фосфористых бронз БрО10Н1Ф1, БрО10Ф1, оловянно-цинковой бронзы БрО5Ц5С5. Содержание олова тем выше, чем больше Vc и продолжительность работы передачи. При средних скоростях (45). При малых скоростях скольжения (менее 2 м/с) и больших диаметрах колес допустимо применять чугуны марок СЧ15, СЧ20. Для твердых алюминиевожелезистых бронз допускаемые контактные напряжения выбирают из условий сопротивления заеданию в зависимости от скорости скольжения червяка.

П

ри расчете допускаемых напряжений используются следующие обозначения: НВ — поверхностная твердость по Бринеллю, МН/мм2 (кГ/мм2) для выбранного материала; HRC — поверхностная твердость по Роквеллу для выбранного материала и соответствующей термической обработки; σ-1 — предел выносливости материала образца, МН/мм2 (кГ/мм2); n — коэффициент запаса прочности: n=2 — для нормализованных или улучшенных поковок; n=2,5- для необработанных термических отливок; n=3 — для зубъев, закаленных объемно или с поверхности по контуру; [σ0]и и [σ-1]и — допускаемые напряжения на изгиб при работе зубъев одной и обеими сторонами соответственно; σв — предел прочности при растяжении, МН/мм2 (кГ/мм2).

Т

епловой расчет червячной передачи заключается в определении рабочей температуры масла tм (предельная температура [t]max = 80 ÷ 90°C): tм = [Ж·(1-η)·Nч / (F·k)] + tвmax, где tв — температура окружающего пространства, ºС; Nч — мощность, передаваемая валом червяка, Вт (л.с.); F — поверхность теплоотвода (фактическая поверхность корпуса, омываемая воздухом, в которую включают 50% поверхности ребер, м2; Ж — числовой коэффициент, зависящий от принятой системы единиц (в СИ Ж = 1, в прежних единицах Ж = 632); η — к.п.д. червячного редуктора; k — коэффициент теплоотдачи, k = 8,7 ÷ 17,4 Вт/м2·град (7,5 ÷ 15 ккал/м2·ч·град) — выбирается в зависимости от условий циркуляции воздуха вокруг корпуса редуктора.

М

ощность на валу электродвигателя (червяка): Nч = Nк / η. К.п.д. червячного редуктора для предварительных расчетов принимается η = 0,83. Червячные передачи (справочная информация) Источники: И.Я. Левин «Справочник конструктора точных приборов»,Государственное научно-техническое издательство, М.,1962г. Д.Н. Решетилов «Детали машин»,М.:Машиностроение, 1974г web-сайт «ГРАФОАНАЛИТИЧЕСКИЕ СИСТЕМЫ» Контактная информация (e-mail) Copyright © 2005-2017 г. Все права защищены.

К.п.д.

червячной передачи определяют по формуле: η = · ηм , где λ — угол подъема винтовой линии витка по делительному цилиндру червяка; φ’ — приведенный (фиктивный) угол трения; ηм — к.п.д., учитывающий потерю мощности на перемешивание и разбрызгивание масла (ηм ~ 0,97 ÷ 0,98).

Проверочный расчет зубчатого колеса на контактную прочность производим с помощью формулы: τс = [(B/zк)2·Nк·K·8 / (wк·m3·q)]½с, где м — модуль, м (см). Проверочный расчет зубьев колеса на изгиб производим по формуле: σи = τс2·zк / (Г·y) и , где В и Г — числовые коэффициенты, зависящие от принятой системы единиц (в СИ В = 60000, Г = 212000, в прежних единицах В = 50000, Г = 650); τс и σи — напряжения на сдвиг и изгиб, Н/м2 (кГ/см2); Nк — мощность, передаваемая валом колеса, Вт (л.с.); К — коэффициент, учитывающий индивидуальные особенности передачи (в общем случае К = 1,3); y — коэффициент формы зуба колеса.

Где купить червячный редуктор

Если вы планируете купить червячный редуктор на долгосрочную перспективу по обоснованной цене, нам есть что вам предложить. ПТЦ «Привод» много лет занимается поставками данной техники по всей России и в страны СНГ.

Мы предлагаем только высоконадежные качественные редукторы и мотор-редукторы по эффективной цене производителя с гарантиями долгосрочной службы. Осуществляем полное сопровождение заказа – от помощи в построении системы требований до выбора червячного редуктора, соответствующего заявленным условиям работы.

Для вашего удобства мы создали электронный каталог червячных редукторов – ознакомиться с ним вы можете на нашем сайте. Для консультации по любому вопросу звоните нам или пишите на email (реквизиты в разделе контактов актуальны).