Опубликовано 06 Авг 2016 Рубрика: Механика |

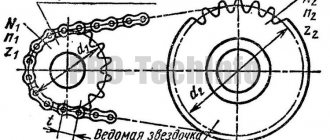

До широкого распространения станков с ЧПУ зубья звездочек цепных передач нарезали чаще всего на обычных фрезерных станках дисковыми фрезами в делительных головках или – реже — червячными фрезами на зубофрезерных станках. Но для полного соответствия профиля зуба…

…при обработке дисковой фрезой теоретическому профилю необходимо для каждого числа зубьев звездочки изготовить «свою» фрезу. Производство огромной номенклатуры дорогостоящих фрез экономически нецелесообразно, и для цепи одного типоразмера стали делать 5 фрез, как некий компромисс между точностью получаемого профиля и стоимостью.

Фреза №1 – для z=7 и 8

Фреза №2 – для z=9…11

Фреза №3 – для z=12…17

Фреза №4 – для z=18…35

Фреза №5 – для z>35

Сегодня на станках плазменной, лазерной, электроэрозионной, гидроабразивной резки с ЧПУ, фрезерных с ЧПУ можно изготавливать без специального дорогостоящего инструмента звездочки цепных передач с профилями зубьев точно соответствующими теории. Это, безусловно, положительно сказывается на износостойкости и цепи и зубьев при эксплуатации передачи.

При создании управляющей программы для изготовления профилей зубьев звездочки цепной передачи в большинстве случаев необходимо получить или сделать dxf-файл с чертежом контура детали в натуральную величину (в масштабе 1:1).

Современные CAD-программы для конструкторов-механиков решают эту задачу за «пару кликов мышью». Представленный далее геометрический расчет звездочки цепной передачи в Excel покажет – «как они это делают» и поможет сделать чертеж тем, у кого нет этих дорогостоящих CAD-программ.

Размеры венца звездочек

При конструировании звездочки цепных передач учитывают, что она должна выполнять ряд основных функций:

- передавать момент вращения с ведущего вала на ведомый;

- захватывать и высвобождать звенья цепи без рывков и ударов;

- удерживать механизм в плоскости вращения.

Для этого ее форма и размеры должны строго соответствовать результатам расчета.

Согласно рекомендациям ГОСТ 591-69, регламентирующего звездочки к приводным роликовым и втулочным цепям при проектировании исходят из следующих начальных параметров:

- шаг цепи t;

- количество зубцов z;

- диаметр окружности зацепления d1;

Основные размеры, определяющие геометрическую форму изделия, это:

- диаметр делительной окружности D дел;

- диаметр окружности выступов D выст;

- радиус впадин r;

Расчет параметров звездочки цепной передачи по заданному шагу цепи осуществляется в следующей последовательности:

- Оси шарниров звеньев во время зацепления с зубцами цепного привода располагаются на делительной окружности, расчет диаметра проводят по формуле:

- Расчет окружности выступов:

- Расчет радиуса впадин (в мм) r = 0,5025 * d1 + 0,05.

- Расчет диаметра окружности впадин D впад = D дел — 2 * r.

Скачать ГОСТ 591-69

При построении чертежа звездочки для цепной передачи D выст рассчитывают с точностью до 0,1 миллиметра, другие параметры-с точностью до 0,01 мм.

Параметры и режимы ускоренных стендовых испытаний цепей на надежность

В.1 Установлены следующие группы испытаний цепей:

А – для цепей, работающих преимущественно в передачах мотоциклов, мотороллеров, в масляной ванне или при периодической смазке;

Б – для цепей, работающих преимущественно в открытых тихоходных передачах при периодической смазке (передачи сельскохозяйственных и им подобных машин);

В – для цепей, работающих в приводах машин общепромышленного назначения в условиях периодической смазки;

Г – для цепей, работающих преимущественно в быстроходных передачах в масляной ванне.

В.2 Условия стендовых испытаний цепей на надежность должны соответствовать указанным в таблицах В.1, В.2.

В.3 Расчетную нагрузку для многорядных цепей типов 2ПР, 3ПР и 4ПР, испытываемых по режимам таблиц В.1 и В.2, определяют путем умножения расчетной нагрузки для соответствующих однорядных цепей на коэффициент, равный:

1,8 – для двухрядной цепи;

2,5 – для трехрядной цепи;

3,0 – для четырехрядной цепи.

В.4 Продолжительность испытания согласно таблицам В.1, В.2 указана с учетом времени периода приработки.

Для многорядных цепей типов 2ПР, 3ПР и 4ПР нормы средней наработки до отказа и установленной безотказной наработки определяют умножением средней наработки до отказа и установленной безотказной наработки для соответствующих однорядных цепей на коэффициент, равный соответственно 0,8; 0,6; 0,5.

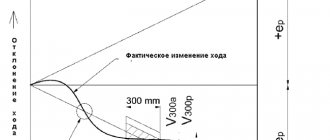

В.5 В таблицах В.1, В.2 предельное увеличение длины отрезка цепи от его начального значения с числом звеньев по таблице 8 дано без учета износа в период приработки.

Таблица В.1 – Группа испытания А

| Типоразмер цепи | Параметры базового корпуса | Режимы и результаты испытаний | Предельное увеличение длины измеряемого отрезка, мм | ||||||

| Количество звеньев в контуре | Число зубьев звездочки | Частота вращения ведущей звездочки, мин-1 | Передаваемая нагрузка, даН | Период приработки | Средняя наработка до отказа, не менее | Установленная безотказная наработка, не менее | |||

| ведущей | ведомой | ч | |||||||

| ПР-8-4,6 | 120 | 21 | 21 | 3200 | 25 | 10 | 1000 | 660 | 1,2 |

| ПР-9,525-9,1 | 120 | 21 | 21 | 3000 | 60 | 15 | 1100 | 700 | 1,4 |

| ПВ-9,525-11,5 | 44 | 15 | 31 | 2600 | 36 | 40 | 1100 | 700 | 2,0 |

| ПВ-9,525-13 | 66 | 24 | 52 | 2600 | 53 | 40 | 1100 | 700 | 2,0 |

| 2ПВ-9.525-20 | 66 | 24 | 52 | 2600 | 65 | 40 | 1100 | 700 | 3,0 |

| ПР-12,7-10-1 | 112 | 19 | 48 | 1200 | 40 | 20 | 950 | 600 | 1,9 |

| ПР-12,7-9 | 112 | 19 | 48 | 1200 | 50 | 20 | 950 | 600 | 1,9 |

| ПР-12,7-18,2-1 | 110 | 17 | 40 | 1200 | 125 | 60 | 1100 | 700 | 2,5 |

| ПР-12,7-18,2 | 110 | 17 | 44 | 1280 | 140 | 60 | 1100 | 700 | 2,5 |

| ПР-15,875-23-1 | 100 | 16 | 42 | 1180 | 175 | 60 | 1100 | 700 | 3,1 |

| ПР-15,875-23 | 100 | 16 | 42 | 1180 | 220 | 60 | 1100 | 700 | 3,1 |

Таблица В.2 – Группа испытания Б

| Типоразмер цепи | Параметры базового контура | Режимы и результаты испытаний | |||||||

| Количество звеньев в контуре | Число зубьев звездочки | Частота вращения ведущей звездочки, мин-1 | Передаваемая нагрузка, даН | Период приработки | Средняя наработка до отказа, не менее | Установленная безотказная наработка, не менее | Предельное увеличение длины измеряемого отрезка цепи, мм | ||

| ведущей | ведомой | ч | |||||||

| ПР-19,05-31,8 | 110 | 19 | 19 | 1200 | 200 | 40 | 1200 | 760 | 1,9 |

| ПР-25,4-60 | 110 | 19 | 19 | 800 | 400 | 65 | 900 | 570 | 1,9 |

| ПР-31,75-89 | 100 | 17 | 17 | 600 | 605 | 100 | 850 | 540 | 2,4 |

| ПР-38,1-127 | 100 | 17 | 17 | 450 | 945 | 150 | 850 | 540 | 2,3 |

| ПР-44,45-172,4 | 100 | 17 | 17 | 350 | 1025 | 200 | 800 | 500 | 1,8 |

| ПР-50,8-127 | 94 | 17 | 17 | 280 | 1470 | 250 | 750 | 460 | 1,8 |

| ПР-63,5-354 | 94 | 17 | 17 | 220 | 2320 | 300 | 650 | 410 | 1,5 |

Ключевые слова

: приводные роликовые и втулочные цепи, размеры, разрушающая нагрузка

Конструкция ступицы и диска звездочек цепных передач

Ступица и диск звездочки чаще всего отливаются или фрезеруются в качестве единой детали. Ступица служит для крепления изделия на ведущем или ведомом валу механизма. Она должна обеспечивать надежную фиксацию, исключающую осевые и радиальные биения детали на валу. Поэтому к качеству внутренней поверхности предъявляются высокие требования. Крепление осуществляется с помощью:

- шлица для скоростных и высоконагруженных цепных приводов;

- шпонки для тихоходных цепных приводов.

Диаметр ступицы должен удовлетворять двум требованиям:

- обеспечивать прочность конструкции;

- не утяжелять ее сверх необходимого.

Для чугунных деталей его обычно выбирают равным 1,65 от диаметра вала, для стальных коэффициент расчета снижается до 1,55.

Длина ступицы определяется характером фиксации на валу- шпонкой или шлицем и обычно расчет делают в диапазоне 1,2-1,5 от диаметра вала.

Для звездочек малых размеров ширина диска выбирается равной ширине зубца. Для изделий больших размеров, особенно высоконагруженных, ширину увеличивают до 5%, в зависимости от радиуса закругления основания зубца.

Рассчитанные размеры округляются до ближайшего числа из стандартного ряда размеров.

Посмотреть каталоги

Звездочки с шагом 9,525-12,7-15,875-19,05-25,4 можно приобрести уже готовые из наличия, выбрав необходимую из каталога.

Звездочки с шагом от 31,75 мм, 38,1 мм, 44,45 мм, 50,8 мм и более, в настоящий момент возможно приобрести ТОЛЬКО под заказ.

1) Звездочки цепи изготовлены из конструкционной качественной стали 45, что является неотъемлемым условием для длительной и безотказной ее работы.

2) Звездочки имеют термообработанный профиль зуба, благодаря специальной термической обработке с помощью ТВЧ «токов высокой частоты», что позволяет придать заданную твердость, а соответственно, и износостойкость только лишь зубьям приводной звездочки цепи до HRC 42 единиц на необходимую глубину, и, самое главное, только при таком способе термической обработке остальные элементы звездочки как:

— Черновое отверстие, односторонняя ступица звездочки (ее диаметр и длина) остаются не закаленными, с начальными значениями твердости материала, что позволяет быстро и без дополнительных затрат на высокопрочный инструмент и время произвести дальнейшую механическую обработку под необходимые посадочные и габаритные размеры уже самого узла, где и работает звездочка.

— Также, такой способ обработки позволяет при больших диаметрах звездочки сохранить соосность и плоскостность каждого зуба относительно друг друга по всему диаметру звездочки и исключить недопустимые значения возможного радиального биения, вследствие возможного коробления при объемной закалке.

— Низкая цена, благодаря большой серийности

3) На всех звездочках, поставляемых , нанесено клеймо на боковой поверхности звезды, с обозначением типа цепи и количества зубьев, благодаря которому можно без особой потери времени определить точную номенклатуру. Например, звездочка «08В30», где: 08— упрощенное цифровое обозначение шага цепи 12,7 мм см. таблицу ниже

В — обозначает серию цепи, цепь изготовлена в соответствии с DIN 8187-1 30 – количество зубьев звездочки.

Звездочки приводные для роликовых цепей

По каталогу предлагается купить звездочки приводные для роликовых цепей в Москве. В продаже представлен широкий выбор готовой продукции, также есть возможность приобрести изделия нестандартных типоразмеров под заказ. Наша компания является официальным представителем сразу нескольких зарубежных производителей, а предлагаемая продукция соответствует международным стандартам. Заказать звездочки для приводных цепей предлагается оптом и в розницу по невысоким ценам.

Особенности конструкции и основные виды

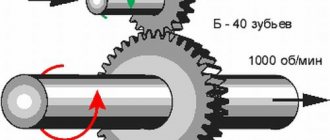

Звездочки приводные для роликовых цепей — это неотъемлемая часть цепной передачи. Они представляют собой металлические зубчатые колеса, зубья зацепляют ролики приводной цепи и обеспечивают передачу энергии. Такие изделия используются в различных механизмах: это промышленное оборудование, сельскохозяйственная техника, гусеничный транспорт и многое другое. Ключевое преимущество цепной передачи – более высокая нагрузочная способность, по сравнению с ременной, а также постоянное передаточное отношение. Звездочки приводные роликовых цепей со временем изнашиваются: поверхность зубьев стачивается, в результате изделие перестает справляться со своими функциями и требует замены. Роликовая конструкция цепи обеспечивает зубчатым колесам долгое использование: трение скольжения заменяется трением качения, ролик прокатывается по зубцу колеса, что замедляет его износ. Однако любые детали со временем выходят из строя, поэтому звездочки необходимо своевременно менять. В каталоге нашей компании представлено несколько типов звездочек:

- Ведущие и ведомые. Они различаются по расположению в конструкции механизма и выполняемой функции.

- Промежуточные. Они устанавливаются на ведомой ветви, их задача – не допустить провисания цепи при большом расстоянии между валами.

- Натяжные. Такой тип звездочек предназначен для натяжения приводных цепей, это обеспечивает точное центрирование и снижает вибрации при движении цепи.

В каталоге вы найдете широкий выбор готовых изделий, которые могут использоваться для однорядных цепей, а также двухрядных и многорядных разновидностей. Они изготовлены по стандарту ISO 606-94, а также по стандарту ANSI B29.1M.

Параметры выбора

Чтобы правильно подобрать звездочки для приводных цепей, необходимо знать название сопрягаемой цепи, ее шаг и рядность. Кроме того, нужно знать требуемое число зубьев колеса или его наружный диаметр. Чтобы механизм работал плавно, рекомендуется подбирать звездочку с большим количеством зубьев. В этом случае приводная роликовая цепь будет перемещаться без рывков, и сохранится постоянная величина передаточного отношения. Если колесо имеет нечетное количество зубцов, оно прослужит дольше. В зависимости от назначения различают следующие варианты конструкции звездочек для цепной передачи:

- Звездочки со ступицей. Они могут соединяться с валом при помощи шпонки или втулки, количество зубцов – от 8 до 125.

- Плоские зубчатые колеса без ступицы. Они применяются для однорядных цепей, для двухрядных цепей может использоваться сдвоенный вариант. Изделия имеют черновое отверстие под расточку до нужного диаметра в соответствии с размерами вала.

- Многозубые звездочки, применяемые для цепной передачи высокой точности.

Вся продукция, представленная в каталогах , снабжается клеймом на боковой поверхности зубчатого колеса. Клеймо содержит информацию о подходящем типе приводной цепи и количестве зубьев, с его помощью можно быстро подобрать изделия с подходящими параметрами под цепь определенного размера и назначения.

Материалы звездочек цепных передач

Изделия подвергаются большим ударным нагрузкам, поэтому для их изготовления применяют стальные сплавы:

- со средним содержанием углерода и с легирующими добавками, закаляемые до твердости 45-55 ед.;

- подвергаемые цементированию на глубину 1-1,5 мм и последующему закаливанию до 55-60 ед.

Для малошумных цепных приводов применяют такие материалы, как текстолит, полиамидные и полиформальдегидные пластмассы. Они амортизируют удары звеньев роликовой цепи, снижают шумы и вибрацию и продлевает срок службы цепей. Это происходит за счет снижения динамических нагрузок на звенья. Такие детали менее прочны, чем стальные, поэтому цепные приводы с ними ограничены по передаваемой мощности. Точный расчет передачи углового положения зубчатой цепью проводится при проектировании механизмов систем управления, в том числе для летательных аппаратов.

Для цепных приводов с низкой скоростью хода (не более 2 метров в секунду) и малыми динамическими нагрузками применяют также чугун. Термообработкой твердость изделий доводят до 350-430 единиц по HB. В тяжелых условиях эксплуатации, в сельхозмашинах и дорожных механизмах, используют упрочненные чугуны с пониженным коэффициентом трения.

Для снижения динамических нагрузок, уровней шума и вибрации в высокоскоростных цепных передачах применяют также специальные покрытия- как наплавка металлов, так и напыление тефлонового слоя.

8.3.5. Коэффициент эксплуатации

Коэффициентом эксплуатации Кэ

учитываются условия работы приводной цепи, влияющие на интенсивность изнашивания шарниров и, собственно, срок службы цепи. Его представляют в виде произведения коэффициентов:

;

(8.4.)[7, стр. 22]

где Кд

– коэффициент динамической нагрузки, отражающий влияние характера передаваемой нагрузки на износ шарниров (табл. 8.3.5.1.);

Ка

– коэффициент влияния длины цепи или межосевого расстояния передачи “

a”

(табл. 8.3.5.2.), рекомендуется принимать

a=(30…50)рц

;

Кн

– учитывает влияние наклона передачи к горизонту на износ шарниров (табл. 8.3.5.2.);

Кр

– коэффициент влияния вида регулировки натяжения цепи (табл. 8.3.5.2.); для тихоходных передач натяжение, как правило, нерегулируемое, а излишнее провисание ведомой ветви устраняется одного или двух звеньев цепи;

КТ

– отражает влияние температуры окружающей среды, в уоторой работает цепная передача (табл. 8.3.5.2.);

Креж

– учитывает режим работы передачи, или число смен работы (табл. 8.3.5.2.);

Ксм

– коэффициент, учитывающий влияние характера смазывания цепи (табл. 8.3.5.2.); так как способ смазывания назначают в зависимости от скорости цепи (табл. 8.3.5.3.), которая на данном этапе расчета неизвестна, ее приближенно можно определить по зависимости:

; (8.5.)[7, стр. 22]

где с

– числовой коэффициент, выбираемый по частоте вращения ведущей звездочки

n1

(об/мин):

с=1,3…1,5 при n1 ≤ 250 об/мин;

с=1,5…1,75 при n1 ≈300…700 об/мин;

с=1,8…2,0 при n1 ≥ 750 об/мин;

Т1

– вращающий момент на валу ведущей звездочки, Н·м.

Коэффициент динамической нагрузки

Исполнительный механизм, оборудование

Характер работы цепной передачи

Читать также: Как заменить патрон на дрели макита

Ленточные конвейеры, цепные транспортеры с незначительными колебаниями нагрузки

Равномерная нагрузка без толчков и ударов

Конвейеры с колебаниями нагрузки, компрессоры, металлорежущее оборудование, сушилки, бумагоделательные машины

Равномерный ход с отдельными небольшими толчками;

работа с легкими и средними ударами

Прессы, дробилки, горно-и нефтедобывающее оборудование, прокатные станы, прочее оборудование с реверсивными и ударнами нагрузками

Средние удары и предельная пульсирующая нагрузка;

сильные удары или удары со знакопеременной нагрузкой

Коэффициенты, учитывающие условия эксплуатации цепной передачи

Условия работы передачи

Коэффициент влияния длины цепи или межосевого расстояния Ка

Межосевое расстояние а:

Коэффициент регулировки натяжения цепи Кр

Регулировка положения оси одной из звездочек (передвигающиеся опоры);

регулировка оттяжными звездочками или нажимными роликами;

нерегулируемое межосевое расстояние.

Коэффициент смазывания цепи Ксм

(рекомендации по видам смазывания по табл. 7.3.5.3.)

Непрерывное смазывание в маслянной ванне или циркулянионная;

регулярная капельная или внутришарнирная при работе в чистой среде;

внутришарнирная при работе в запыленной среде;

Люди начали использовать зубчатые передачи еще в античности. Идея передавать момент вращения не при непосредственном контакте двух зубчатых колес, а на большое расстояние с помощью бесконечной цепи принадлежит гениальному художнику и изобретателю Леонардо да Винчи. На практике такие приводы были реализованы в начале 19 века. Чтобы механизм работал эффективно, необходим точный расчет всех ее элементов, а прежде всего- звездочек.

ПРЕДЕЛЬНЫЕ ОТКЛОНЕНИЯ

2.1. Устанавливаются две степени точности изготовления зубьев звездочек:

1-я степень точности для звездочек, работающих в цепных передачах и устройствах при скорости v

= 3 – 5 м/с.

2-я степень точности для звездочек, работающих в цепных передачах и устройствах при скорости v

< 3 м/с, а также для звездочек, представляющих собой сборочную единицу.

2.2. Предельные отклонения основных размеров звездочек для степеней точности 1 и 2 должны соответствовать указанным в табл. 4.

Таблица 4

Предельные отклонения основных размеров звездочек

| Наименование параметров | Тип звездочки | Предельные отклонения для степеней точности, мм | |

| 1 | 2 | ||

| Разность шагов | 1, 2 | δ tz = 0,01 √ | δ tz = 0,025 √ |

| 3 | |||

| Диаметр окружности впадин | 1, 2 | δ Di = -0,032 √ | δ Di = -0,080 √ |

| 3 | |||

| Радиальное биение окружности впадин и осевое биение зубчатого венца | 1, 2, 3 | δ z = 0,001 | δ z = 0,005 |