В подразделе помещены сведения о приводных и тяговых цепях. Приводные цепи применяют для передачи механической энергии на средние расстояния между параллельными валами. По сравнению с ременными передачами цепные имеют меньшие габариты и обеспечивают постоянное передаточное отношение, так как работают без скольжения. Для облегчения подбора приводных роликовых цепей в таблицу основных параметров включены площади проекций опорных поверхностей шарниров. Тяговые цепи применяют в качестве тягового элемента в различных конвейерах.

Описание цепной передачи

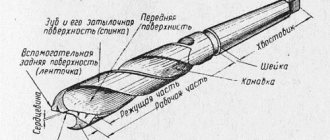

Цепной называется передача, состоящая из двух колес-звездочек, соединенных цепью (рис. 13). Вращение ведущей звездочки преобразуется во вращение ведомой благодаря сцеплению цепи с зубьями звездочек. Может иметь как постоянное, так и переменное передаточное число (например, цепной вариатор).

Рис. 1 — Устройство цепной передачи

Цепь состоит из подвижных звеньев. В замкнутое кольцо для передачи непрерывного вращательного движения концы цепи соединяются с помощью специального разборного звена.

Как правило, число зубьев на звёздочках и число звеньев цепи стараются делать взаимно простыми, что обеспечивает равномерность износа: каждый зуб звёздочки поочерёдно работает со всеми звеньями цепи.

Классификация

Основная классификация цепных передач проводится по признаку использованной цепи. Выделяют:

- Роликовые. Контакт звена и шестерни осуществляется посредством ролика, одновременно скрепляющего звенья.

- Втулочные. Контакт идет посредством втулки, вращающейся вокруг ролика. Такое решение повышает ресурс цепного привода, но одновременно растут его вес и себестоимость.

- Зубчатые. Набираются из шарнирно сочлененных пластин, на внутренней стороне которых имеются профилированные впадины под зубья.

Кроме того, по числу насаженных на вал зубчатых колес и, соответственно, числу параллельных рядов в одном звене, различают такие виды, как:

- однорядные;

- двухрядные;

- многорядные.

Увеличение числа шестерен используется для повышения мощности либо для уменьшения габаритов изделия.

Достоинства цепных передач

В сравнении с ремёнными передачами они характеризуются следующими достоинствами:

- отсутствие проскальзывания;

- компактность (занимают значительно меньше места по ширине);

- постоянство среднего передаточного отношения;

- отсутствие предварительного натяжения и связанных с ним дополнительных нагрузок на валы и подшипники;

- передача большой мощности как при высоких, так и при низких скоростях;

- сохранение удовлетворительной работоспособности при высоких и низких температурах;

- приспособление к любым изменениям конструкции удалением или добавлением звеньев.

- возможность передачи движения одной цепью нескольким звездочкам;

- по сравнению с зубчатыми передачами — возможность передачи вращательного движения на большие расстояния (до 7 м);

- сравнительно высокий КПД (> 0,9 ÷ 0,98);

- возможность легкой замены цепи.

ЗУБЧАТЫЕ

Изделия, относящиеся к этой категории, состоят из пластин двух разновидностей:

- Основные. Сопрягаются с зубцами «звездочки» за счет плоских поверхностей.

- Направляющие. Центрируют цепь относительно «звездочек», в которых предусмотрена канавка, расположенная в середине венца.

По сравнению с роликовыми, зубчатые позволяют достичь повышенных рабочих скоростей. Также они отличаются плавностью хода, надежностью. Это достигается за счет многопластинчатой конструкции. При этом вес их больше, они сложнее в производстве, дороже.

Разные типы зубчатой цепи различают по конструктивным особенностям шарнира. Чаще всего применяется шарнир качения, он отличается отсутствием валика, вкладыши состоят из двух сегментов. При движении пластин они перекатываются, такой механизм обеспечивает повышение КПД, сроков эксплуатации изделия.

Реже встречаются конструкции с шарниром скольжения. Вкладыши в них закреплены на пластинах по ширине цепи, взаимодействуют с валиком напрямую. Они позволяют осуществить поворот пластин до 30 градусов в обе стороны.

Недостатки цепных передач

- удлинение цепи вследствие износа ее шарниров и растяжения пластин;

- сравнительно высокая стоимость цепей;

- невозможность использования передачи при реверсировании без остановки;

- передачи требуют установки на картерах;

- затруднен подвод смазки к шарнирам цепи, что сокращает срок службы передачи.

- скорость движения цепи, особенно при малых числах зубьев звездочек, не постоянна, что вызывает колебания передаточного отношения.

- цепь состоит из отдельных звеньев и располагается на звездочке не по окружности, а по многограннику, что вызывает шум дополнительные динамические нагрузки;

Недостатки

К недостаткам цепных передач относятся следующие:

- высокая шумность, обуславливаемая постоянными соударениями деталей привода;

- скорый износ шарнирных сочленений, потребность в постоянной смазке и закрытом картере;

- растяжение по мере износа шарнирных сочленений;

- менее плавная передача вращения, чем у зубчатых приводов.

Для определенных сфер применения достоинства данного типа привода существенно перевешивают его недостатки

Классификация цепей

По назначению:

- приводные цепи

- тяговые цепи

- грузовые цепи.

В некоторых механизмах грузоподъёмные цепи, например, цепная таль с ручным приводом, играют роль приводных цепей.

По конструкции различают приводные цепи:

- роликовые,

- втулочные,

- зубчатые,

- фасоннозвенные.

Роликовые приводные цепи

Зацепление цепи со звездочкой происходит через свободно вращающийся закаленный ролик, который, поворачиваясь на втулке, перекатывается по зубу звездочки, образуя шарнир скольжения. Такая конструкция позволяет выровнять давление зуба на втулку и уменьшить изнашивание как втулки, так и зуба.

Пластины очерчены контуром, напоминающим цифру 8 и обеспечивающим равную прочность пластины во всех сечениях. Роликовые цепи имеют широкое распространение. Их применяют при скоростях v ≤ 15 м/сек.

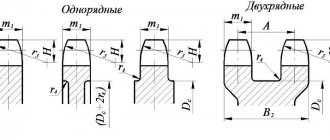

Приводные роликовые цепи выпускают по ГОСТ 13568-75. Различают:

- однорядные нормальные (ПР),

- однорядные длиннозвенные облегченные (ПРД),

- однорядные усиленные (ПРУ),

- двухрядные (2ПР),

- трехрядные (ЗПР),

- четырехрядные (4ПР),

- с изогнутыми пластинками (ПРИ).

Из роликовых однорядных цепей наиболее распространены нормальные ПР. Длиннозвенные облегченные цепи ПРД изготовляют с пониженной разрушающей нагрузкой; допускаемая скорость для них до 3 м/сек. Усиленные цепи ПРУ изготовляют повышенной прочности и точности; их применяют при больших и переменных нагрузках, а также при высоких скоростях.

Многорядные цепи позволяют увеличивать нагрузку пропорционально числу рядов, поэтому их применяют при передаче больших мощностей. Роликовые цепи с изогнутыми пластинами повышенной податливости применяют при динамических нагрузках (ударах, частых реверсах и т. д.).

Рис. 2 — Однорядные и двухрядные роликовые цепи

Втулочные приводные цепи

Втулочные приводные цепи по конструкции подобны роликовым, но не имеют роликов, что удешевляет цепь, уменьшает ее массу, но существенно увеличивает износ втулок цепи и зубьев звездочек.

Втулочная однорядная цепь (см. рис. 3) состоит из внутренних пластин, напрессованных на втулки, свободно вращающиеся на валиках, на которых напрессованы наружные пластины. В зависимости от передаваемой мощности приводные втулочные цепи изготовляют однорядными (ПВ) и двухрядными (2ПВ). Эти цепи просты по конструкции, имеют небольшую массу и наиболее дешевы, но менее износоустойчивы, поэтому применение их ограничивают небольшими скоростями, обычно до 10 м/сек.

Втулочные и роликовые цепи изготовляют однорядными и многорядными с числом рядов 2, 3, 4 и более. Многорядная цепь с меньшим шагом t позволяет заменить однорядную с большим шагом и тем самым уменьшить диаметры звездочек, снизить динамические нагрузки в передаче. Многорядные цепи могут работать при существенно больших скоростях движения цепи. Нагрузочная способность цепи возрастает почти прямо пропорционально числу рядов.

Соединение концов цепи при четном числе ее звеньев производят соединительным звеном, при нечетном – менее прочным переходным звеном с изогнутыми пластинами. Поэтому применяют цепи с четным числом звеньев.

Однорядные и двухрядные втулочные цепи типа ПВ выпускают по ГОСТ 13568-75.

Рис. 3 — Однорядные и двухрядные втулочные цепи типа ПВ

Тяговые пластинчатые цепи

Тяговые пластинчатые цепи (втулочные и роликовые) выпускают по ГОСТ 588-81; этот ГОСТ распространяется на тяговые пластинчатые втулочные, роликовые и катковые цепи (с гладкими катками и подшипниками скольжения), применяемые в подъемно-транспортных машинах и других механизмах.

Приводные зубчатые цепи

Приводные зубчатые цепи выпускают по ГОСТ 13552-81. Эти цепи работают плавно, с небольшим шумом, обеспечивают высокую кинематическую точность передачи вследствие равномерного изменения шага в процессе работы, обладают повышенной надежностью. Зубчатые цепи состоят из набора пластин зубообразной формы, шарнирно соединенных между собой. Число пластин определяет ширина цепи, которая зависит от передаваемой мощности. Рабочими гранями пластин являются плоскости зубьев, расположенные под углом 60°, которыми каждое звено цепи садится на два зуба звездочки. Благодаря этой особенности зубчатые цепи обладают минимально возможным шагом и поэтому допускают более высокие скорости. Для устранения бокового спадания цепи со звездочки применяют направляющие пластины, расположенные по середине цепи или по бокам ее. Зубчатые цепи по сравнению с другими работают более плавно, с меньшим шумом, лучше воспринимают ударную нагрузку, но тяжелее и дороже.

Рис. 4 — Зубчатая цепь

Фасоннозвенные цепи

Фасоннозвенные цепи различают двух типов:

- крючковые;

- штыревые.

Крючковая цепь состоит из звеньев одинаковой формы, отлитых из ковкого чугуна или штампованных из полосовой стали 30Г без дополнительных деталей. Сборку и разборку этой цепи осуществляют путем взаимного наклона звеньев на угол 60°.

В штыревой цепи литые звенья из ковкого чугуна соединяются зашплинтованными стальными (из стали Ст3) штырями.

Фасоннозвенные цепи применяют при передаче небольших мощностей, при малых скоростях (крючковая — до 3 м/сек, штыревая — до 4 м/сек), обычно в условиях несовершенной смазки и защиты. Звенья фасоннозвенных цепей не обрабатывают. Благодаря небольшой стоимости и легкости ремонта фасоннозвенные цепи широко применяют в сельскохозяйственных машинах.

Цепные передачи. Характеристика. Типы приводных цепей. Условное обозначение.

Принцип действия и сравнительная оценка. Цепная передача основана на зацеплении цепи 1 и звёздочек 2. Принцип зацепления, а не трения, а также повышенная прочность стальной цепи по сравнению с ремнем позволяют передавать цепью при прочих равных условиях большие нагрузки (однако меньшие, чем зубчатыми колесами). Отсутствие скольжения и буксования обеспечивает постоянство передаточного отношения и возможность работы при значительных кратковременных перегрузках. Принцип зацепления не требует «предварительного натяжения цепи, в связи с чем уменьшается нагрузка на валы и опоры. Угол обхвата звездочки цепью не имеет столь решающего значения, как угол обхвата шкива ремнем. Поэтому цепные передачи могут работать при меньших межосевых расстояниях и при больших передаточных отношениях, а также передавать мощность от одного ведущего вала 1 нескольким ведомым 2 (рис. 13.2).

Рис. 13.1 Рис. 13.2

Цепные передачи имеют и недостатки. Основной причиной этих недостатков является то, что цепь состоит из отдельных жестких звеньев и располагается на звездочке не по окружности, а по многоугольнику. С этим связаны износ шарниров цепи, шум и дополнительные динамические нагрузки, необходимость организации системы смазки.

Область применения. Цепные передачи применяют при значительных межосевых расстояниях, а также для передачи движения от одного ведущего вала нескольким ведомым в тех случаях, когда зубчатые передачи неприменимы, а ременные недостаточно надежны. Наибольшее распространение цепные передачи получили в сельскохозяйственном, транспортном и химическом машиностроении, станкостроении, горнорудном оборудовании и подъемно-транспортных устройствах.

Они могут работать в диапазонах: Р<5000 кВт; К< 35 м/с; /<10;а<8м.

1.

§ 13.2. Основные характеристики

Мощность

Р=f/v (13.1)

Современные цепные передачи применяют в диапазоне мощностей от долей до нескольких тысяч киловатт. Наибольшее распространение получили передачи до 100 кВт, так как при больших мощностях прогрессивно возрастает стоимость цепной передачи но сравнению с зубчатой.

Скорость цепи и частота вращения звездочки

V=nzp/60 (13.2)

где 2—число зубьев звездочки; рп—шаг цепи, м; и—частота вращения звездочки, мин»1.

Со скоростью цепи и частотой вращения звездочки связаны износ, щум и динамические нагрузки привода. Наибольшее распространение получили тихоходные и среднескоростные передачи с V до 15 м/с и п до 500 мин-1. Однако встречаются передачи с п до 3000 мин»1. При быстроходных двигателях цепную передачу, как правило, устанавливают после редуктора.

Передаточное отношение

i=n1/n2=z2/z1 (13.3)

Распространенные значения i до 6. При больших значениях i становится нецелесообразным выполнять одноступенчатую передачу из-за больших ее габаритов.

КПД передачи. Потери в цепной передаче складываются из потерь на трение в шарнирах цепи, на зубьях звездочек и в.опорах валов. При смазке погружением цепи в масляную ванну учитывают также потери на перемешивание масла. Среднее значение КПД «0,96…0,98.

Межосевое расстояние и длина цепи. Минимальное межосевое расстояние ограничивается минимально допустимым зазором между звездочками (30…50 мм):

Amin = (d1+d2)/2+(30…50),

где d—наружный диаметр звездочки.

По соображениям долговечности цепи (см. ниже) на практике рекомендуют принимать

а = (30…50)/pц. (13.5)

Нижние значения для малых i=1…2 и верхние для больших i=6…7.

Длина цепи, выраженная в шагах или числом звеньев цепи,

Эта формула выводится аналогично формуле для длины ремня и является приближенной. Значение lр округляют до целого числа, которое желательно брать четным, чтобы не применять специальных соединительных звеньев. Для принятого значения lр уточняют значение а. Из формулы имеем

Передача работает лучше при небольшом провисании холостой ветви цепи. Поэтому расчетное межосевое расстояние рекомендуют уменьшать примерно на (0,002…0,004) а. Длина цепи увеличивается по мере износа шарниров (см. ниже), поэтому в конструкции* должны быть предусмотрены специальные устройства для регулирования провисания цепи. Обычно это достигается перемещением опор одного из Валов или установкой специальных натяжных звездочек.

Приводные цепи. Основными типами современных приводных цепей являются шарнирные роликовые, втулочные и зубчатые цепи. Они стандартизованы и изготовляются специализированными заводами. Главными характеристиками цепи являются шаг, ширина и разрушающая нагрузка.

Роликовая цепь изображена на рис. 13.3, а—однорядная, на рис. 13.3,6—двухрядная. Здесь валик 3 запрессован в отверстие внешнего звена 2, а втулка 4—в отверстие внутреннего звена 7. Втулка на валике и ролик 5 на втулке могут свободно поворачиваться. Зацепление цепи с зубом звездочки б происходит через ролик. Применение втулки позволяет распределить нагрузку по всей длине валика и этим уменьшить износ шарниров. Перекатывание ролика по зубу частично заменяет трение скольжения трением качения, что снижает износ зубьев. Кроме того, ролик выравнивает сосредоточенное давление зуба на втулку и тем самым уменьшает ее износ.

Роликовые цепи применяют при окружных скоростях до 20 м/с. Наряду с однорядными изготовляют двух-, трёх и четырехрядные цепи (рис. 13.3,6). Их собирают из тех же элементов, только валик проходит через все ряды. Многорядные цепи позволяют увеличивать нагрузку почти пропорционально числу рядов. Такие цепи применяют при больших нагрузках в сочетании с высокой скоростью: В этих случаях нецелесообразно применять однорядные тяжелые цепи с большим шагом из-за больших динамических нагрузок.

Втулочные цепи по конструкции аналогичны роликовым, но у них нет ролика 5. Вследствие этого износ цепи и звездочек увеличивается, но снижаются масса и стоимость цепи.

Зубчатые цепи (рис. 13.4, а, б) состоят из набора пластин с двумя зубообразными выступами. Пластины цепи зацепляются с зубьями звездочки своими торцовыми плоскостями. Угол вклинивания ($ принят равным 60°. Конструкция зубчатых

цепей позволяет изготовлять их широкими и передавать большие нагрузки. Зубчатые цепи работают плавно, с меньшим шумом. Их рекомендуют применять при сравнительно высоких скоростях—до 35 м/с.

Известные зубчатые цепи различают в основном по конструкции шарниров. Совершенствование шарниров направлено на уменьшение износа и потерь на трение. Применяют шарниры скольжения (рис. 13.5,а) и шарниры качения (рис. 13.5,6). В шарнирах скольжения вкладыши 1 и 2 пронизывают пластины по всей ширине цепи. При этом вкладыш 1 закреплен в пластинах Б, а вкладыш 2—в пластинах А. Шарнир допускает поворот пластины в одну или в обе стороны на <�ртах. Обычно Ф=300. Значение угла фтах ограничивает минимальное число зубьев звездочки по условию z = 360/ф=12.

Шарниры качения не имеют валика. Их изготовляют с двумя сегментными вкладышами 1 и 2: При повороте звеньев вкладыши не скользят, а перекатываются, что позволяет повысить КПД передачи и долговечность цепи. Шарниры качения разработаны сравнительно недавно. Они быстро завоевали признание. Зубчатые цепи с шарнирами качения стандартизованы (ГОСТ 13552—81).

Звездочки приводных цепей. По конструкции они во многом подобны зубчатым колесам (см. рис. 13.1). Делительная окружность звездочки проходит через центры шарниров цепи. Диаметр этой окружности определяется равенством (рис. 13.6)

D=p/sin(п/z)

Формула (13.8) справедлива и для звездочек зубчатых цепей. Конструк- ция зубчатых цепей такова, что де- лительный диаметр звездочки больше ее наружного диаметра (см. рис. 13.4). Рис. 13.6 Профиль и размеры зубьев звездочек

зависят от типа и размеров цепи. Для стандартных цепей все размеры зубьев звездочек стандартизованы. У звездочек зубчатых цепей форуга рабочего участка профиля прямолинейна (см. рис. 13.4).

Роликовые и втулочные цепи могут зацепляться с зубьями различного профиля: выпуклым, прямолинейным и вогнутым (рис. 13.7, а, б, в). Вогнутым выполняют только основной нижний участок профиля. У вершины зуб имеет скругленную выпуклую форму, а в средней части—небольшой прямолинейный переходный участок. Такая форма зуба позволяет изготовь лять его методом обкатки, что повышает производительность и точность. Вогнутый профиль (рис. 13.7, #) в настоящее время принят за основной. Зуб любого профиля должен обеспечивать свободный вход и выход шарниров из зацепления.

Качество профиля в значительной степени определяется значением угла профиля у (рис. 13.7, для выпуклого и вогнутого профилей у изменяется по высоте зуба). При увеличении у уменьшается износ зубьев и шарниров, связанный с перемещениями шарниров по профилю зуба в процессе зацепления (см. ниже). С другой стороны, увеличение у приводит к усилению удара шарниров при входе в зацепление, а также к увеличению натяжения холостой ветви цепи. Более благоприятным в этом отношении является также вогнутый профиль.

Материалы цепей и звездочек. Цепи и звёздочки должны быть стойкими против износа и ударных нагрузок. По этим соображениям большинство цепей и звездочек изготовляют из углеродистых и легированных сталей с последующей термической обработкой (улучшение, закалка). Рекомендации по выбору материалов и термообработки цепей и звездочек можно найти в соответствующих справочниках [4, 27]. Так, например, для звездочек рекомендуется применять стали 45, 40Х и др.; для пластин цепей—стали 45, 50 и др.; для валиков вкладышей и роликов—стали 15, 20, 20Х и др. Детали шарниров цепей в большинстве случаев цементируют, что повышает их износостойкость при сохранении ударной прочности. Перспективным является изготовление звездочек из пластмасс, позволяющих уменьшить динамические нагрузки и шум передачи.

Область применения цепных передач

Цепные передачи находят широкое применение во многих областях машиностроения, конструкциях сельскохозяйственных и дорожных машин, станкостроении и т. д. Их применяют в станках, мотоциклах, велосипедах, автомобилях, промышленных роботах, буровом оборудовании, подъемно-транспортных, строительно-дорожных, сельскохозяйственных, полиграфических и других машинах, в нефтяном оборудовании для передачи движения между параллельными валами на значительные расстояния, когда применение зубчатых передач нецелесообразно, а ременных невозможно. Цепные передачи применяют при сравнительно больших межосевых расстояниях, когда зубчатые передачи невозможно использовать вследствие их громоздкости, а ременные передачи в связи с требованиями компактности или постоянства передаточного отношения. Преимущественное распространение имеют открытые цепные передачи, работающие без смазки, или с периодической ручной смазкой, с однорядными втулочно-роликовыми цепями, непосредственно встроенные в машины.

Цепные передачи наибольшее применение получили для передачи мощностей до 120 кВт при окружных скоростях до 15 м/сек.

Звездочки

Работа цепной передачи во многом зависит от качества звездочек: точности их изготовления, качества поверхности зубьев, материала и термообработки.

Конструктивные размеры и форма звездочек зависят от параметров выбранной цепи и передаточного отношения, определяющего число зубьев меньшей ведущей звездочки. Параметры и качественные характеристики звездочек установлены ГОСТ 13576-81. Звездочки приводных роликовых и втулочных выполняют по ГОСТ 591-69, звездочки для пластинчатых цепей по ГОСТ 592-81, звездочки для зубчатых цепей по ГОСТ 13576-81.

Рабочий профиль зуба звездочки для роликовых и втулочных цепей очерчен дугой, соответствующей окружности. Для зубчатых цепей рабочие профили зубьев звездочек прямолинейны. В поперечном сечении профиль звездочки зависит от числа рядов цепи.

Материал звездочек должен быть износостойким, способным сопротивляться ударным нагрузкам. Звездочки изготовляют из сталей 40, 45, 40Х и других с закалкой до твердости HRC 40…50 или цементируемой стали 15, 20, 20Х и других с закалкой до твердости HRC 50.. .60. Для звездочек тихоходных передач применяют серый или модифицированный чугун СЧ 15, СЧ 20 и др.

В последнее время применяют звездочки с зубчатым венцом из пластмасс. Для таких звездочек характерны пониженный износ цепи и малый шум при работе передачи.

Материал цепей

Все детали цепного механизма должны хорошо сопротивляться повышенным статическим и ударным нагрузкам, и быть достаточно износостойкими. Боковые пластины делают из высокопрочных сплавов, они работают в основном на растяжение. Оси, втулки, ролики, вкладыши и призматические элементы делаются из высокопрочных и хорошо цементируемых сплавов. Цементация проводится на глубину до 1,5 мм и обеспечивает хорошую стойкость к износу трением. После этого детали подвергаются термообработке закаливанием. Твердость доводится до 65 ед.

Зубчатые колеса делают из легированных сталей, также подвергаемых закалке до 60 ед.

Для передач малой скорости и мощности, при умеренных параметрах разгона и торможения применяют ковкие чугуны.

Для снижения шума и повышения плавности хода при ограниченных мощностях используют шестеренки из текстолита или прочных пластмасс. Применяют также наплавку металлических и нанесение полимерных покрытий на детали и узлы, работающие в агрессивных средах.

Примеры конструкций и элементы цепных передач

- Цепи приводные роликовые по ГОСТ 13568-75 (СТ СЭВ 2640-80)

- Цепи приводные зубчатые по ГОСТ 13552-81

- Цепи тяговые разборные по ГОСТ 589-85 (СТ СЭВ 535-77)

- Конструкции звездочек, натяжные звездочки.

- Ограждение и смазывание цепных передач

- Цепи тяговые пластинчатые по ГОСТ 588-81 (СТ СЭВ 1011-78)

Соседние страницы

- Вариаторы

- Ременные передачи

- Редукторы

- Детали редукторов.

- Планетарные редукторы.

- Волновые редукторы.

- Коробки передач

- Передача винт-гайка качения