Задача фуганка сделать заготовку ровной и плоской. Для этого нужно знать как устроен фуганок, как правильно настроить и знать приемы использования, также знать правила содержания инструмента в рабочем состоянии. Фуганок, устройство предназначенное для выравнивания поверхности заготовки с острыми лезвиями. Устройство имеет два отдельных стола: приемный стол и подающий стол. Наверно понятно, что подающим называют стол, где заготовочный материал двигается к режущей части инструмента- режущая головка, а приемным называют стол, куда размещается материал после прохождения режущей головки.

Нож

Далее следует проверить ножи. Высота должна быть равной высоте приемного стола. Результатом неправильной регулировкой ножа будет порывистость или сколы на заготовке. На рисунках показано, как линейкой проверяется расположение ножей на одном уровне. Для этого используйте гаечный ключ, ослабьте планку ножа, исправьте и затяните гайки. Проверьте высоту ножей. На рисунке показан конечный результат регулировки. Вращая режущую головку должны убедиться, что каждый из ножей должен делать легкий контакт в верхней точке.

Глубина строгания

После настройки высоты ножей, необходимо перейти к настройкам глубины строгания, что означает на какую глубину будет фуганок остругивать древесину. Глубина строгания устанавливается перемещением подающего стола вверх или вниз. Следующим шагом является проверка упора на фуганок.

Упор

Упор должен быть настроен под углом 90° по отношению к подающему и приемному столам. Это простая процедура. Регулировка упора делается угольником и столы при этом должны быть чистыми.

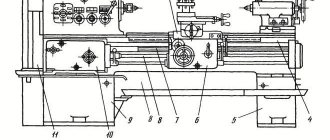

Фуговальный станок по дереву для домашней мастерской

Фуговальный станок используется для обработки древесины механическим способом при помощи режущего инструмента. На нем производится строгание в прямолинейном направлении деревянных деталей по поверхности или кромкам. По числу режущих механизмов различают двусторонние и односторонние станки, первый вариант оборудования предназначен для фугования двух смежных между собой поверхностей одновременно.

Подача заготовки в работу организовывается механизированным или ручным способом. Для механического передвижения детали используют приспособление автоматической подачи, пристроенное к станку, или конвейер, встроенный в агрегат. Для очистки от пыли и стружки предусмотрены стружкоприемники.

Соединение заготовок

Направление волокон

Для соединения двух заготовок требуется параллельность и прямоугольность заготовок. Для получения хорошего результата есть несколько советов. Определение направления волокон на древесине, т.е. подавать заготовку к ножам нужно узкой частью клина. Смотрите фото на рисунке с иллюстрациями направления волокон.

Глубина среза

Глубина среза устанавливается не более 1.7.мм. Это способствует гладкой обработке материала и сохранению долговечности ножей. Исключение может быть только при обстругивании неровных поверхностей.

Фугование кромок

Заготовку надо держать лицом к упору. Начинать надо с давления на передний край древесины при перемещении к режущущей части. Затем давление перемещается к середине и на края. Т.е. заготовка должна иметь постоянный контакт с упором и приемным столом. Последний проход должен быть медленным, чтобы получить гладкую поверхность. При сращивании заготовок необходимо выполнить подгонку кромок и убедиться, чтобы не было зазоров, а также учесть направление волокон, чтобы скрыть место соединения. Процесс подбора направлении волокон не из легких.

Post Views: 3 659

Изготовление станка своими руками

Для начала определяются с числом функций будущего агрегата. Это может быть:

- просто фуговальный станок с одной рабочей операцией строгания;

- сочетание фуганка и циркулярной пилы, увеличивающее полезность оборудования в два раза;

- добавляют шлифовальную, точильную и сверлильную функцию, но для собственной мастерской своими руками изготовление сложного комплекта оборудования относится к трудновыполнимой задаче.

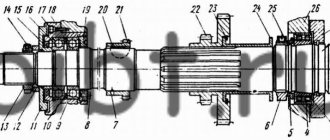

Часто мастера самостоятельно изготавливают фуговальный станок с функцией распиливания, при этом вращающий момент передается от одного электрического двигателя, в него входят конструктивные элементы:

- Станина выдерживает вес рабочей плоскости и установленного электрического и механического оборудования. В условиях мастерской для изготовления станины применяют швеллер, у которого толщина полок составляет не меньше 10 мм. Конструкцию можно сделать стационарной (сварной) или предусмотреть узлы на болтовых креплениях для разборки в случае необходимости. Первый вариант надежнее, используется, если не нужен переносной станок. Иногда в качестве станины выступает сам рабочий стол.

- К рабочему инструменту относят ножи и пилу, от их качества зависит работа по обработке и распиловке заготовок. Для режущих лезвий применяют надежную и крепкую сталь, зубья пилы должны быть оснащены победитовыми напайками.

- Без ротора, к которому крепят все инструменты, не будет функционировать ни один деревообрабатывающий станок, поэтому его выбору уделяют внимание. Чаще всего его изготавливает специалист-токарь по предложенным ему чертежам.

- В конструкции фуговального агрегата с функцией распиловки предусмотрено три рабочих поверхности — одна служит столом для циркулярки, две других подают и принимают заготовку в процессе фугования. В качестве покрытия используют многослойную фанеру, толщина которой не меньше 5 мм, или листовой металл. Обычно поверхность подачи делают на 2−3 мм ниже принимающей стороны для облегчения процесса и снижения вибрационной нагрузки.

Электрический привод станка

Работа фуговального станка и пилы основана на вращательных функциях, поэтому привод называют сердцем агрегата. В качестве электродвигателя подойдет трехфазный двигатель, иногда для этого переоборудуют проводку в мастерской. Трехфазные агрегаты с напряжением 380 В отличаются большой мощностью и подходящим крутящим моментом. Минимально допустимая мощность двигателя составляет 3 кВт, максимальный показатель не ограничен.

Передача вращения от двигателя к валу производится посредством ременной передачи. Хорошо работают в таких условиях ремни клинообразной двухручьевой формы, они отличаются надежностью в эксплуатации. Электрический двигатель монтируют с помощью консоли внутри рамной конструкции станины, метод установки помогает регулировать натяжение ремней. Другим способом является крепление с помощью салазок — при этом остается возможность регулировки, но сам двигатель закреплен более прочно.

Для ускорения вращения вала применяют два шкива разного диаметра. Больший располагают на электродвигателе, меньший шкив ставят на вал. Для подачи электрического питания выбирают кабель с четырьмя жилами, такая проводка снижает опасность работы.

Обработка дерева и металла

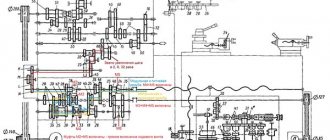

На качество обработки деталей существенно влияет геометрическая точность станка, правильность его наладки и настройки.

Деревообрабатывающие станки по точности выполняемых на них работ подразделяют на четыре класса: особой точности (О), изготовленные с жесткими требованиями к качеству сборочных единиц и деталей и обеспечивающих точность обработки по 10… 12-му квалитетам (станки для изготовления высокоточных чертежных приборов, пианино и т. п.); повышенной точности (П), обеспечивающие при нормальной эксплуатации точность обработки по 11…12-му квалитетам (фрезерные, четырехсторонние, калевочные и т. п.); средней точности (С), обеспечивающие обработку по 13…15-му квалитетам (станки токарные, сверлильные, круглопильные для чистовой обработки и т. п.); нормальной точности (Н), обеспечивающие точность обработки по 14…18-му квалитетам (ленточнопильные, круглопильные и т. п.).

Имеются следующие основные причины возникновения погрешностей при механической обработке древесины.

Геометрическая неточность станка и его износ. Детали станков изготовляют с определенными погрешностями. В процессе сборки узлов станка эти погрешности складываются и таким образом появляются общие погрешности, которые характеризуют точность расположения исполнительных поверхностей станка. Кроме того, износ деталей в процессе эксплуатации станка снижает его первоначальную точность.

Неточность режущего инструмента. На точность обработки влияют искажение формы режущей кромки резца при его заточке, погрешность при установке и закреплении режущего инструмента, а также его биение.

Неточность приспособления. Зажимные и установочные элементы приспособления имеют погрешности даже при самом тщательном изготовлении. При установке заготовки в приспособление возникают погрешности базирования. В элементах приспособления под действием зажимных усилий и усилий резания возникают упругие деформации, которые также снижают точность обработки детали.

Недостаточная жесткость системы станок — приспособление — инструмент- деталь ( СПИД ). Жесткостью системы СПИД называют способность ее обеспечивать необходимую точность обработки при нагрузках, возникающих в процессе работы станка.

При обработке партии заготовок силы резания изменяются в зависимости от величины припуска на обработку, степени затупления инструмента и механических свойств древесины. Это изменение вызывает упругие деформации технологической системы СПИД . Возникающие деформации нарушают расположение установочных поверхностей станка, что приводит к снижению точности обработки.

Ошибки при настройке станка. Такие ошибки возникают вследствие неправильного отсчета показаний’ по шкале или лимбу, погрешности измерения пробных деталей, неточности контрольно-измерительного инструмента. Погрешности, возникающие вследствие указанных причин, образуют результирующую погрешность механической обработки.

Задача оператора-станочника — своевременно выявить причины погрешностей обработки и устранить их путем правильной наладки и настройки станка.

Наладка станка — это совокупность трудовых приемов, совершаемых с целью регулирования и согласования взаимодействия всех элементов станка, установления режимов обработки, пробного пуска и контроля обработанных деталей.

Размерной настройкой станка называется совокупность трудовых действий по обеспечению требуемой точности расположения режущего инструмента относительно установочных элементов станка (столов, направляющих линеек, упоров).

По окончании наладочных и настроечных работ станок должен обеспечить выполнение заданных функций с требуемой производительностью и качеством обработки.

В зависимости от типа применяемых средств различают следующие виды настройки.

Статическая настройка с использованием встроенных в станок измерительных устройств (механизмов настройки с ручным приводом, снабженных встроенными устройствами в виде лимбов шкал, нониусов или цифровыми отсчетными устройствами) заключается в том, что станочник перемещает рабочий орган на требуемый настроечный размер и одновременно визуально контролирует величину перемещения по отсчетному устройству.

Статическая настройка станка по эталону (шаблону) заключается в регулировке положения инструмента до касания его лезвий рабочей поверхности шаблона. Шаблон изготовляют из легкого металла, древесно-слоистого пластика или древесины твердых пород. Допускаемое отклонение на настроечный размер должно быть меньше допускаемого отклонения на размер детали, подлежащей обработке. Часто в качестве эталона используют ранее изготовленную на станке деталь. Эталоны целесообразно применять при настройке многошпиндельных станков, а также в тех случаях, когда учитывают одновременно несколько настроечных размеров или взаимных положений режущих инструментов, обрабатывающих деталь сложной формы. Настройка станков по эталону в ряде случаев не обеспечивает требуемой точности и не является окончательной. После обработки некоторого количества деталей необходимы дополнительное регулирование и поднастройка станка.

Особенности эксплуатации

Деревообрабатывающее оборудование, как и любое другое, требует внимательности и осторожности, соблюдения определенных правил работы:

- проводятся регулярные осмотры и профилактические ремонты, заточка лезвий, смена ножей дисков пилы;

- выполняется профилактическое шприцевание подшипников, контрольная проверка работы двигателя, осмотр ремней, подтяжка провисания, зачистка контактов и другие работы;

- на двигатель предусматривается защитный кожух, работа без него запрещается;

- рабочее место станочника обязательно хорошо освещается, покрытие пола выполняется из шероховатых материалов, исключающих скольжение;

- для работы с длинными и габаритными деталями приглашают помощника, это обезопасит мастера от травм и поломок станка;

- соблюдают чистоту рабочего места, своевременно убирают стружку с пола и внутренностей агрегата (после выключения электричества), убирают лишние предметы с рабочего пространства вокруг станка.

Правила эксплуатации показано на видео.

Использование электрической обработки древесины эффективно по сравнению с ручным строганием, фугованием. Для получения качественных заготовок без травм и аварий соблюдают технику безопасности и правила эксплуатации оборудования.