Сборка узла и регулирования опор шпинделя токарного станка 1К62.

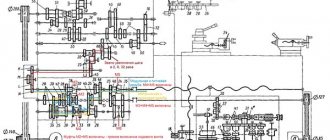

Пример сборки узла и регулирования опор шпинделя токарного станка 1К62 показан на рис. 101.

Рис. 101. Сборка шпинделя токарного станка 1К62

К сборке узла шпинделя приступают после тщательной подготовки и проверки всех соединений и деталей шпинделя на соответствие чертежам и техническим условиям.

Сначала собирают заднюю опору шпинделя. В корпус втулки 18 устанавливают уплотнение (манжет) 15 и вслед за ним радиально-упорный шарикоподшипник 16. Его устанавливают так, чтобы наиболее тонкий торец наружного кольца подшипника был направлен в сторону уплотнения 15. Затем устанавливают промежуточное кольцо 10 и подшипник 9, у которого тонкий торец наружного кольца должен быть обращен в противоположную сторону от кольца 10. Подшипники закрепляют гайкой 19 и стопорят гайку винтом 8.

На шпиндель 2 устанавливают роликоподшипник 3 и кольцо 5; затем навинчивают гайку 6 до легкого соприкосновения ее с кольцом 5 и стопорят винтом 25.

Далее вводят шпиндель в корпус 26 через отверстие в его передней стенке, несколько продвигают и надевают на шпиндель двухвенцовое зубчатое колесо 22 со втулкой 24, закрепленной пружинным кольцом 23. Затем в пазу шпинделя устанавливают шпонку 20 и зубчатое колесо 21. После этого вводят конец шпинделя в заднюю опору и устанавливают переднюю опору в отверстие корпуса. При этом несколько сдвигают наружное кольцо 4 подшипника 3 в сторону корпуса и при окончательной установке шпинделя это кольцо устанавливают так, чтобы оно расположилось на уровне внутреннего кольца подшипника.

На втором конце шпинделя закрепляют винт 17 и устанавливают кольца 11 и 12, навинчивают гайку 13 и затягивают ключом до тех пор, пока шпиндель не станет на свое место, что определяют по усилию затягивания и по вращению шпинделя. Установив узел, окончательно монтируют колесо 21 на шпинделе и завинчивают стопор 7. Заканчивают сборку креплением фланца 1.

После сборки регулируют опоры шпинделя. Начинают регулирование с задней опоры. Отвинтив немного гайку 13, проворачивают шпиндель, чтобы внутренние кольца подшипников заняли правильное положение (шпиндель должен вращаться легко). После этого завинчивают стопорный винт 14. Переднюю опору регулируют завинчиванием гайки 6. Внутреннее кольцо 3 подшипника надвигается на конус шейки шпинделя. Кольцо при этом несколько увеличивается по диаметру и благодаря этому уменьшается радиальный зазор.

Гайку 6 нельзя затягивать слишком сильно, так как внутреннее кольцо может раздаться настолько, что произойдет защемление роликов. Поэтому регулирование нужно выполнять осторожно, проверяя шпиндель на легкость вращения.

После регулирования опор шпинделя проверяют зазоры. Осевой зазор проверяют специальным приспособлением.

Способ регулировки натяга в радиально-упорных подшипниках шпиндельного узла

СПОСОБ РЕГУЛИРОВКИ НАТЯГА В РАДИАЛЬНО-УПОРНЫХ ПОДШИПНИКАХ ШПИНДЕЛЬНОГО УЗЛА, заключающийся в том, что наружную обойму одного из подшипников перемещают в осевом направлении на расчетную величину, о тл ича ющи и с я тем, что, с целью повышения долговечности шпиндельного узла путем исключения деформации обоймы при ее осевом перемещении , перед осевым перемещением обоймы одного из подшипников к шпинделю прикладывают осевое усилие для разгружения этого подшипника, а после осевого перемещения обоймы осевое усилие, приложенное к шпинделю, снимают . СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19} (11) g 1} В 23 В 19/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

° а\а \ (ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3509074/25-08 (22) 12.11.82 (46) 23.06.84. Бюл. Ф 23 (72) Э.В.Коргичев. (71) Украинский научно-исследовательский институт станков и инструментов (53) 621.941.2 (088.8) (56) 1. Авторское свидетельство СССР

11} 415097, кл. В 23 В 19/02, 1970 (прототип). (54)(57) СПОСОБ РЕГУЛИРОВКИ НАТЯГА

В РАДИАЛЬНО-УПОРНЫХ ПОДШИПНИКАХ

ШПИНДЕЛЬНОГО УЗЛА, заключающийся в том, что наружную обойму одного из подшипников перемещают в осевом направлении на расчетную величину, отличающийся тем, что, с целью повышения долговечности шпиндельного узла путем исключения деформации обоймы при ее осевом перемещении, перед осевым перемещением обоймы одного из подшипников к шпинделю прикладывают осевое усилие для разгружения этого подшипника, а после осевого перемещения обоймы осевое усилие, приложенное к шпинделю, снимают.

1 10

Изобретение относится к станкостроению и может быть использовано в многооперационных станках, высокоточные шпиндельные узлы которых выполняются с дистанционно регулируемым натягом в подшипниках.

Известна шпиндельная головка с гидродуплексацией радиально-упорных подшипников, которая реализует способ регулировки натяга, заключающийся в том, что наружную обойму одного из подшипников перемещают в осевом направлении на расчетную величину(11.

Недостатком известного способа является пониженная долговечность шпиндельного узла, вызванная интенсивным износом соединения корпус шпиндельного узла — перемещаемая обойма подшипника. Интенсивный износ происходит при осевом перемещении обоймы на расчетную величину, соответствующую большим значениям натяга, поскольку обойма при этом деформируется под действием возрастающих сил взаимодействия с шариками и увеличивается в диаметре. От этого установленный при сборке монтажный зазор между обоймой и корпусом высокоточного шпиндельного узла (2-6 мкм) уменьшается до отрицательного значения, значительно увеличивая силы трения, препятствующие осевому перемещению обоймы.

Цель изобретения — повышение долговечности шпиндельного узла путем исключения деформации обоймы при ее осевом перемещении.

Указанная цель достигается тем, ., ь что согласно способу регулировки натяга в радиально-упорных подшипниках шпиндельного узла, заключающемуся в том, что наружную обойму одного из подшипников перемещают в осевом направлении на расчетную величину, перед осевым перемещением обоймы одного из .подшипников к шпинделю прикладывают осевое усилие для разгружения этого подшипника, а после осевого перемещения обоймы осевое усилие, приложенное к шпинделю, снимают.

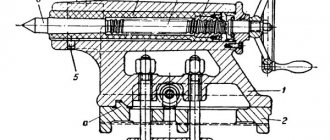

На чертеже изображен шпиндельный узел, предназначенный для реализации способа регулировки натяга в радиально-упорных подшипниках.

Шпиндельный узел состоит из корпуса 1, шпинделя 2, радиально-упорных подшипников передней 3 и задней

4 опор. Подшипники смонтированы на

98671 2 шпинделе и вставлены в корпус. В корпусе также смонтировано исполнительное устройство, которое в простейшем случае может быть выполнено, 5 например, в виде самотормозящего клинового механизма, содержащего контактирующую пару колец 5 и 6, взаимодействующих на подвижную обойму 7 задней опоры 4, причем контактирующие поверхности колец 5 и 6 выполнены плоскими под углом к оси, о отличным от 90, а кольцо 5, взаимодействующее с механизмом смещения, установлено с возможностью перемещения в радиальном направлении. Механизм смещения выполнен в виде гидроцилиндра 8 с упором 9. В расточке шпинделя 2 размещен штревель 10.

Способ регулирования натяга в

20 радиально-упорных подшипниках шпиндельного узла осуществляется следующим образом.

При наименьшем значении отрегулированного натяга в опорах 3 и 4, равного 100 кгс, кольцо 5 со скосом находится в позиции, зафиксированной на чертеже ° Шпиндельный узел (ШУ) при таком значении регулируемого натяга налажен на работу с повышенными оборотами (4000-5000 об/мин) для проведения чистовых операций.

Зазор между наружной обоймой 7 опоры 4 и корпусом 1 равен монтажному значению (3 мкм) .

При переналадке ШУ на работу с пониженными числами оборотов (10002000 об/мин) для проведения черновых технологических операций в опорах 3 и 4 дистанционно устанавливается наибольший натяг 400 кгс.

4О Для этого к штревелю 10 шпинделя

2 прикладывают осевое усилие смены инструмента Р с= 800 кгс. Усилие это прикладывается специальным механизмом (не показан), который струк 45 турно входит в многооперационные станки.

Под действием усилия Ро = 800 кгс нагружается подшипник опоры 3 и разгружается подшипник опоры 4. В подшипнике опоры 4 устанавливается зазор порядка 20 мкм. Диаметр наружной обоймы 7 подшипника 4 при этом несколько уменьшается.

Далее специальным исполнительным

И устройством в виде колец 5 и 6 наружную обойму 7 подшипника опоры 4 принудительно смещают в сторону подшипника опоры 3 на расчетную величиСоставитель Г.Никогосова

Техред С.Иигунова . Корректор И.Эрдейи

Редактор С.Пекарь

Заказ 4306/7 Тираж 1037 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Филиал IIIHI «Патент», г. Ужгород, ул. Проектная, 4

Э 10986 ну 25 мкм, соответствующую наибольшему значению регулируемого натяга, равного 400 кгс. Для этого в полоеть гидроцилиндра 8 подается от системы управления (не показана) под давлением масло. Поршень гидроцилиндра смещается в сторону от корпуса 1 до упора 9. Кольцо 5 смещаясь своим скосом, перемещает кольцо 6 с наружной обоймой 7 в сторону подшипников 1О опоры 3.

Наружная обойма 7 свободно перемещается не деформируясь, а значит, не меняя своего диаметра.

К этому времени технологически заканчивается смена инструмента в шпинделе 2 и усилие Р = 800 кгс снимают, отчего шпиндель 2 под действием упруго сдеформированного подшипника передней опоры 3 смещается на подшипник опоры 4, наружная обойма 7 которой стоит в позиции, соответствующей наибольшему значению регулируемого натяга, равного 400 кгс.

Смещение шпинделя 2 на опору 4 сопровождается увеличением в последней натяга до расчетной величины, равной 400 кгс, и увеличением диаметра наружной обоймы 7 до величины, при которой зазор между обоймой 7 и корпусом 1 устанавливается равным

1-3 мкм. Больше диаметр обоймы практически не увеличивается из-за большой жесткости стыка обойма 7 — корпус 1.

71 4

При таком способе регулировки натяга в процессе перемещения обоймы на расчетную величину, соответствующую большим значениям натяга, зазор между перемещаемой обоймой и корпусом ШУ сохраняется неизменным, поскольку диаметр обоймы не увеличивается. Диаметр обоймы не увеличивается из-sa того, что до перемещения обоймы подшипника последний разгружают приложением осевого усилия к шпинделю. Натяг в подшипнике с перемещаемой обоймой отсутствует. Отсутствуют, значит, и силы взаимодействия шариков с обоймой, изменение которых при перемещении обоймы по существующему способу. приводит к изменению диаметра обоймы.

Диаметр обоймы увеличивается только лишь после ее перемещения и остановки в результате снятия осевого усилия на шпинделе, поскольку при этом в подшипниках появляется натяг, а значит, и силы взаимодействия шариков с обоймой, увеличивающие ее диаметр на величину, превышающую монтажный зазор.

Поскольку в .процессе перемещения обоймы она не деформируется, постольку зазор между ней и корпусом не меняется и остается равным монтажному.

От этого дополнительные силы трения не появляются и в соединении обойма — корпус их практически нет.

Сведения о производителе токарно-винторезного станка 16К20

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП

— Догнать И Перегнать), где 200, 300, 400, 500 — высота центров над станиной.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

История серии токарно-винторезных станков от ДИП-200 → 1а62 → 1к62 → 16к20 → МК6056

В 1930 году на Московском станкостроительном было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним

, по главному лозунгу первой пятилетки, где 200 — высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок

немецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей — ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934 году осваивается выпуск станков ДИП-300, ДИП-400, ДИП-500. Впоследствии производство этих станков было передано на Рязанский станкостроительный завод. Производство станка ДИП-500 было, также, передано на Коломенский завод тяжелых станков КЗТС.

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков и принята единая система условных обозначений станков. По новой системе обозначений первый ДИП-200 стал называться 1Д62

. Но абревиатура ДИП-200 сохранилась и по сей день — для обозначения токарного станка с высотой центров над станиной равной или близкой 200 мм.

В 1940 году завод выпустил станок 162К (26А) — один из вариантов ДИП-200.

В 1945 году завод переходит на выпуск модернизированного станка ДИП-200 (ДИП-20М, 1д62м).

В 1948 году завод переходит на выпуск станка 1А62.

В 1949-1953 году без остановки производства осуществлен переход на поточное производство токарного станка 1А62. Также в разные годы выпускались: 1620, 1Б62, 1м620, 1622.

В 1954 году был изготовлен опытный образец станка 1К62, серийное производство которого было запущено в 1956 году.

В 1956 году завод перешёл на крупносерийный выпуск нового станка 1К62. За последующие 18 лет, в течение которых они изготавливались, было выпущено 202 тысячи таких станков.

Выпускались модификации, изготовленные на базе токарно-винторезного станка 1к62: 1к625, 1к620, 1к62Б повышенной точности и др.

В 1965 году завод выпустил токарно-винторезный станок повышенной точности 16Б20П, который стал переходной моделью между 1к62 и 16к20. Коробка подач 16Б20П.070.000 и фартук 16Б20П.061.000 этого станка стали стандартом для всех последующих моделей этой серии.

В 1971 году была изготовлена опытная партия станков 16К20, в 1972 году на Лейпцигской ярмарке станок 16К20 был удостоен золотой медали.

В 1972—1973 проводилась реконструкция завода в связи с выпуском новой модели станка 16К20. Осваивается серийное производство этих станков. К концу года с конвейера сходит до 1000 таких станков в месяц. На экспорт отправляется около 10 процентов.

На основе базовой модели токарно-винторезного станка 16К20 было изготовлено множество модификаций, в том числе: 16К25, 16К20М, 16К20П, 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1 и др.

В 1988 году производство станка модели 16к20 прекращено. На смену ему пришли токарно-винторезные станки серии МК: МК6046, МК6047, МК6748, МК6056, МК6057, МК6758.

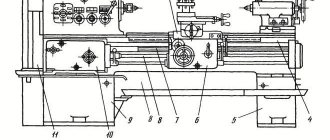

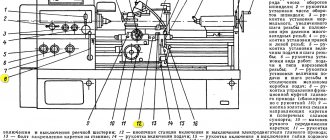

Общий вид токарно-винторезного станка 16К20

Фото токарно-винторезного станка 16к20

Фото токарно-винторезного станка 16к20

Фото токарно-винторезного станка 16к20

Расположение органов управления токарно-винторезным станком 16К20

Схема расположения органов управления токарным станком 16к20

Коробка скоростей токарно-винторезного станка 16к20

Перечень органов управления токарно-винторезным станком 16К20

- Рукоятка установки величины подачи и шага резьбы

- Рукоятка установки вида работ: подачи и типа нарезаемой резьбы

- Рукоятка установки числа оборотов шпинделя

- Рукоятка установки нормального, увеличенного шага резьбы и положения при делении многозаходных резьб

- Вводной автоматический выключатель

- Сигнальная лампа

- Выключатель электронасоса подачи охлаждающей жидкости

- Указатель нагрузки станка

- Рукоятка установки правой и левой резьбы

- Рукоятка установки ряда чисел оборотов шпинделя

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 17 )

- Выключатель лампы местного освещения

- Рукоятка поворота и закрепления индексируемой резцовой головки

- Рукоятка ручного перемещения резцовых салазок суппорта

- Рукоятка крепления пиноли задней бабки к станине

- Маховик перемещения пиноли задней бабки

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 11)

- Рукоятка включения и выключения гайки ходового винта

- Рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта

- Кнопочная станция включения и выключения электродвигателя главного привода

- Рукоятка ручного перемещения поперечных салазок суппорта

- Маховик ручного перемещения каретки

- Кнопка золотника смазки направляющих каретки и поперечных салазок суппорта

- Рукоятка установки величины подачи и шага резьбы и отключения механизма коробки подач при нарезке резьб напрямую

- Рукоятка зажима пиноли задней бабки

Таблица резьб и подач токарно-винторезного станка 16к20

Таблица резьб и подач токарно-винторезного станка 16к20

Таблица изображена для основного исполнения станков с пределами числа оборотов шпинделя в минуту 12,5..1600. Таблица помещена на шпиндельной бабке станка.

Рукоятки 1 и 2 выбирают скорость вращения шпинделя в диапазоне от 12,5 до 1600 об/мин. 4 положения рукоятки 1 и 6 положений рукоятки 2 — позволяют получить 24 значения скорости. Как видно из таблицы значения оборотов 500 и 630 об/мин повторяются

Рукоятка 3 управляет звеном увеличения шага подачи или резьбы в шпиндельной бабке в соотношении 1:2, 1:8, 1:32, в зависимости от числа оборотов шпинделя.

16К20 (1)

Министерство образования и науки Российской Федерации

ФГБОУ

ВПО ТГТУ

Кафедра: ТМ,МС и И

Лабораторная работа «Наладка и настройка токарно-винторезного

станка модели 16К20»

Выполнил:

студент группы СТМ-41

Проверил:

Колодин А.Н.

Тамбов 2013

Цель работы:

изучить устройство, принцип действия, кинематику и управление токарно-винторезного станка мод.16К20 и его основных узлов, приобрести практические навыки расчета наладок станка на различные виды работы, ознакомиться с его технологическими возможностями.

Задания:

- Изучить устройство и работу станка и его узлов, кинематическую схему.

- Ознакомиться с порядком наладки станка на выполнение различных токарных работ (нарезание резьб различного типа, обработка конических поверхностей, обработка отверстий).

- Произвести настройку станка на выполнение токарных работ, указанных в таблице приложения.

Методические указания

1.Назначение станка

иотдельных его узлов

Токарно-винторезный станок мод.16К20 предназначен для обработки наружных и внутренних поверхностей вращения, нарезания на них резьб различного типа (метрических, дюймовых, модульных, питчевых и др.) фасонных и торцовых поверхностей, проточки канавок, отрезки и нарезания архимедовых спиралей на торцах.

Общий вид станка

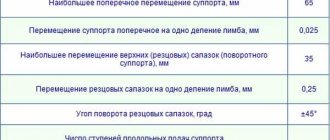

2.Техническая характеристика станка мод.16К20

Наибольший диаметр детали, устанавливаемой над станиной, мм — 400

Расстояние между центрами, мм ………………… 710,1000 и 1400

Диаметр отверстия шпинделя, мм . . ……………………..………52

Число значений частот вращения шпинделя ……………………24

Частота вращения шпинделя, об/мин .………………….12,5+1600

Подачи, мм/об: продольные …………………… 0,05-2,8

поперечные ………………………………………………. 0,025-1,4

Шаг нарезаемой резьбы: метрической, мм. . …………………….0,5-112

дюймовой (число ниток на I») ……… .56-0,25

модульной, модуль …………………………. 0,5-112

питчевой, питч …………………………56-0,25

Мощность электродвигателя, кВт ……………………… 10

3. Структурная схема станков токарной группы

Станки токарной группы предназначены для обработки наружных, внутренних и торцевых поверхностей тел вращения и нарезания резьб (токарно-винторезные). В качестве инструментов используют токарные резцы. Может применяться и размерный инструмент: сверла, зенкеры, развертки, метчики, плашки и т.п.

Поверхности тел вращения на токарных станках получают по схеме «след» + «след» либо «след» + «копирование». Первым назван метод получения направляющей, а вторым — образующей производящих линий.

Отсюда вытекает необходимость иметь в токарных станках вращательное движение заготовки В1 и поступательное движение резца П2 вдоль оси вращения заготовки и П3 — перпендикулярно её оси вращения при точении торцевых поверхностей. Причем, для обеспечения возможности нарезания резьб резцами необходимо, чтобы движения В1 и П2 были согласованы. Исходя из этих соображений, структурная схема токарно-винторезного станка может быть представлена следующим образом

Простое продольное точение осуществляется реализацией двух исполнительных движений Ф (В1) и Ф (П2); торцевое — Ф (В1) и Ф (П3). Нарезание резьб реализуются одним сложным исполнительным движением (двухэлементарным) Ф (В1 П2). Согласование элементарных движений В1 и П2 , осуществляется внутренней кинематической связью В1→2→Р2→ir→iкп→3→4→t1→П2. Применение двух параллельных передач «винт-гайка» и «зубчатая шестерня — рейка» обусловлено следующим. При нарезании резьб требуется большая точность связи (В1 П2), для чего используется передача»винт-гайка» как более точная. При обычном точении, во избежание износа пары «винт-гайка», включает реечную передачу.

4. Основные узлы станка и органы управления станком

Станок состоит из следующих основных узлов .

Основные узлы:

1 — передняя тумба; 2- ременная передача; 3 — коробка подач; 4 — коробка передач (гитара); 5 — шпиндельная бабка; 6 — кнопочная станция; 8 — мостик; 9 — люнет; 10 — суппорт; 11 — резцедержатель; 12 — фартук; 13 — защитный экран; 14 — задняя бабка; 15 — станина; 16 — основание; 17 — верхний суппорт (салазки); 18 — ходовой винт; 19 — ходовой вал; 20 — шпиндель.

Станина служит основанием для крепления неподвижных узлов станка, для сохранения точности и жесткости их взаимного расположения. Направляющие станины обеспечивают прямолинейность продольного движения каретки суппорта и задней бабки. Передняя бабка служит для

крепления шпинделя. Заготовка базируется и закрепляется при помощи различных типов патронов, центров, оправок или специальных приспособлений. В передней бабке расположены механизмы коробки скоростей, которая служит для изменения частот вращения шпинделя, как при прямом, так и при обратном направлении его вращения. Гитара сменных шестерен служит для настройки на тип и на шаг резьбы. Коробка подач служит для изменения величины подачи, для настройки на тип и на шаг нарезаемой резьбы. При нарезании точных резьб коробка подач отключается. Суппарат служит для крепления резца и для осуществления подач: механической продольной или поперечной и ручной под углом к оси станка при обработке коротких конусов. Преобразование вращательного движения ходового винта или ходового валика в поступательное движение суппорта осуществляется механизмами фартука станка. Для обточки конусов с короткой длиной образующей направляющие резцедержателя поворачиваются на угол конуса. Задняя бабка служит для создания второй опоры у заготовки при обработке деталей, для крепления сверл и сообщения им осевой подачи, для смещения заднего центра с оси вращения с целью обточки пологих конусов.

Органы управления:

21, 35 — рукоятки включения фрикционной муфты привода главного движения; 22,23,24 — рукоятки настройки коробки подач; 25,7 — рукоятки настройки частоты вращения шпинделя; 26 — рукоятка настройки на шаг резьбы (нормальный или увеличенный); 27 — рукоятка включения правой или левой резьбы; 28,29,31,33 — маховички ручного перемещения суппорта, поперечных салазок, пиноли задней бабки; 30 — рукоятка включения автоматической подачи; 32,34 — рычаги зажима пиноли и задней бабки.

5.Настройка главное движение станка

Коробка скоростей станка состоит из двух кинематических цепей.

Низкие частоты вращения шпинделя передаются при включении перебора по цепи:

Высокие частоты вращения шпинделя передается при выключенном переборе по цепи:

Перебор имеет следующие передаточные отношения

Наладка станка на обработку конических поверхностей

Метод обработки конических поверхностей.

- Широкими резцами. Обтачивание производится резцом, главная режущая кромка которого устанавливается под углом к оси заготовки. Метод применим для коротких конусов (l≤15+20 мм). Схема обработки приведена на рис.а.

- С поворотом верхних салазок (рис.б) . Обрабатываются конические поверхности с большими углами при вершине. При наладке верхние салазки суппорта устанавливают под углом α по делениям на фланце поворотной части суппорта. Станок не имеет механической подачи верхних салазок, поэтому подачу осуществляют вручную вращением маховика. При этом трудно получить низкую шероховатость обработанной поверхности.

- Поперечным смещением корпуса задней бабки.

Этим способом обтачивают длинные поверхности с небольшим углом конуса. Величина смещения h (рис.в) задней бабки рассчитывается по следующим формулам: h=(D-d/2)∙(L/l) h=L·tgα

Обработка ведется с продольной подачей суппорта. Точность способа сравнительно невелика.

Примечание

. Широко используются и другие методы обработки конических поверхностей, как;

а) при помощи универсальной копирной линейки;

б) при помощи специальных копировочных устройств, например, гидрокопировальных суппортов;

в) одновременным включением продольной и поперечной подач;

г) на станках с программным управлением.

Однако перечисленные способы требуют специальной оснастки токарных станков (копировальная линейка, гидросуппорт и т.п.) или же станков с более широкими технологическими или кинематическими возможностями (метода «в» и «г»).

Схема обработки конических поверхностей

Регулировка узлов резьбонарезных станков

При эксплуатации металлорежущего станка изнашиваются поверхности трущихся деталей, в результате возникают увеличенные зазоры в сопряженных парах и ухудшаются эксплуатационные характеристики станка. Восстановить работоспособность станка можно заменой, ремонтом изношенных деталей и регулировкой узлов и механизмов. Рассмотрим регулировку типовых узлов механизмов резьбонарезных станков, таких, например, как подшипниковые узлы (особенно шпинделей), винтовые, цепные, зубчатые и ременные передачи, фрикционные муфты и тормозы, направляющие, зажимные механизмы и др.

При регулировке узлов и механизмов станка следует избегать их излишней разборки, особенно таких узлов, которые обеспечивают высокую точность станка (например, шпиндельные узлы). Регулировку станка должен выполнять высококвалифицированный слесарь.

Регулировка шпиндельных узлов. На рис. 97 изображен шпиндельный узел токарно-винторезного станка модели 16К20. Передней опорой шпинделя служит конический двухрядный роликоподшипник 6 с малым углом конуса у внутреннего кольца и буртом на наружном кольце. Задний конец шпинделя опирается на конический однорядный роликоподшипник 2 с малым углом конуса и автоматическим устранением зазоров. К регулировке шпиндельных подшипников следует прибегать только в случае крайней необходимости, обязательно выполнив перед этим проверку узла на жесткость. Проверку производят с помощью динамометра и индикатора с ценой деления 1 мкм. Усилие от динамометра, направленное вертикально снизу вверх, передается шпинделю через фланец 7. Измерение перемещения шпинделя осуществляют индикатором, установленным на шпиндельную бабку и упирающимся наконечником во фланец шпинделя. Подшипниковый узел не подлежит регулировке, если смещение шпинделя на 1 мкм происходит при приложении нагрузки не менее 45—50 кгс. Если эта нагрузка значительно ниже, регулировка необходима. Регулировку переднего подшипника выполняют путем подшлифовывания полуколец 8, к которым внутреннее кольцо подшипника прижимается с помощью гайки 5 с контргайкой 4. Устранение радиального зазора в подшипнике происходит за счет деформаций внутреннего кольца подшипника при надвигании его на коническую шейку шпинделя.

Для того чтобы вынуть полукольца, необходимо снять с переднего конца шпинделя детали, прикрывающие полукольца, отвернуть гайки 4 и 5 и сдвинуть с места внутреннее кольцо подшипника. Зазоры в заднем подшипнике выбираются автоматически с помощью пружин 9, упирающихся в шайбу 3. Предварительное сжатие пружин осуществляют навинчиванием гайки 1 на резьбовой конец шпинделя. Гайка через стакан 10 смещает Внутреннее кольцо подшипника до упора в буртик, одновременно сжимая пружины. Регулировку подшипникового узла проверяют путем повторного нагружения шпинделя и измерения его смещения. При необходимости регулировку повторяют.

Рис. 97. Шпиндельный узел токарно-винторезного станка модели 16К20

На рис. 98 показан шпиндельный узел привода изделия резьбофрезерного станка модели 5Б63Г. Радиальными опорами шпинделя 12 служат подшипники скольжения 4 и 10. Осевые нагрузки воспринимают упорные шарикоподшипники 3 и 7. Подшипники скольжения имеют конусные внутренние поверхности, которыми они сопрягаются с шейками шпинделя. Зазор в сопряженных парах устраняют осевым перемещением подшипников скольжения.

Перемещение переднего подшипника производят вращением двух гаек 9 и 11, одну из которых завинчивают, а другую в это время освобождают. После регулировки подшипника обе гайки завинчивают.

Рис. 98. Шпиндельный узел привода изделия резьбофрезерного станка модели 5Б63Г

Регулировку заднего подшипника скольжения производят тоже с помощью двух гаек 2 и 5. При необходимости уменьшения зазора подшипника в сопряженной паре освобождают сначала гайку 2, а затем отвинчивают на требуемую величину гайку 5 на подшипнике. После этого вращением гайки 2 сдвигают подшипник вправо до упора гайки 5 в корпус 8. Гайкой 2 одновременно регулируют и силу затяжки упорных шарикоподшипников. После регулировки обе гайки фиксируют стопорными винтами 1 и 6.

Качество регулирования подшипников шпинделей проверяют по температуре нагрева подшипников при работе станка с максимальной частотой вращения шпинделя на холостом ходу. Быстрый нагрев подшипника указывает на чрезмерный натяг при регулировании.

Шпиндель 16К20 16К20.020.401

Шпиндель в сборе для токарно-винторезного станка 16К20 16К20.020.401, а также 16К20.020.398-01. Также Вы можете приобрести подшипники шпинделя 16К20.020.401, 16К20.020.398-01.

Шпиндель — вал металлорежущего станка, передающий вращение закрепленному в нем инструменту или обрабатываемой заготовке. Весьма иажным является выбор материала шпинделя. Средненагруженные шпиндели изготовляют обычно из стали 45 с улучшением (закалка и высокий отпуск). При повышенных силовых нагрузках применяют сталь 45 с низким отпуском. Для шпинделей, требующих высокой поверхностной твердости и вязкой сердцевины, применяют сталь 45 с закалкой ТВЧ и низким отпуском. При повышенных требованиях применяют стали 40Х, 38ХМЮА (шпиндели быстроходных станков), 20Х с цементацией, закалкой и отпуском, 12ХНЗ (быстроходные и тяжелонагруженные шпиндели) и другие низколегированные стали. Сталь 65Г применяют для крупных шпинделей.

Конструктивная форма шпинделей зависит от способа крепления на нем зажимных приспособлений или инструмента, посадок элементов привода и типов применяемых опор. Шпиндели, как правило, изготовляют пустотелыми для прохода прутка, а также для уменьшения массы. Передние концы шпинделей станков общего назначения стандартизированы.

Опоры. В качестве опор шпинделей станков применяют подшипники качения и скольжения. Так как от шпинделей требуется высокая точность, то подшипники качения, используемые в опорах шпинделей, должны быть высоких классов точности. Выбор класса точности подшипника определяется допуском на биение переднего конца шпинделя, который зависит от требуемой точности обработки. Обычно в передней опоре применяют более точные подшипники, чем в задней.

Конструктивное оформление шпиндельных узлов весьма разнообразно. На рис. 2.12 показан шпиндельный узел токарновинторезного станка с двухрядным роликовым подшипником с коническим отверстием внутреннего кольца в качестве передней опоры. При осевом перемещении внутреннего кольца подшипника коническая шейка шпинделя деформирует кольцо, и его диаметр увеличивается. При этом устраняются радиальные зазоры между роликами и кольцами и создается предварительный натяг.

Предварительный натяг осуществляют различными способами. В радиально-упорных шарикоподшипниках и конических роликовых подшипниках при парной установке предварительный натяг получают регулировкой во время сборки, а в радиальных шарикоподшипниках — смещением внутренних колец относительно наружных. На рис. 2.13 представлены конструктивные способы создания предварительного натяга шарикоподшипников вследствие сошлифовывания торцов внутренних колец (рис. 2.13, а), установки распорных втулок между кольцами (рис. 2.13, б), применения пружин, обеспечивающих постоянство предварительного натяга (рис. 2.13, в). На рис. 2.13, г показан способ создания предварительного натяга вследствие деформации внутреннего кольца при установке его на конической шейке шпинделя в роликоподшипниках с цилиндрическими роликами. Подшипники скольжения, применяемые в качестве опор шпинделей, бывают нерегулируемые (применяют их редко, при практически полном отсутствии изнашивания в течение длительного срока эксплуатации), с радиальным, осевым регулированием зазора, гидростатические (в них предусматривают подвод масла под давлением в несколько карманов, из которых оно вытесняется через зазор между шейкой шпинделя и подшипником), гидродинамические и с газовой смазкой.

В прецизионных станках используют гидростатические подшипники, которые создают высокую точность вращения шпинделя. Их несущая способность, жесткость и точность зависят от величины зазоров, давления, схемы опоры. На рис. 2.14 схематически показана конструкция гидростатической опоры. Масло под давлением подводится в карманы 1 через отверстия 2. При вращении масло вытесняется из этих карманов через зазор между шейкой и подшипником и из отверстия 3 в резервуар. При увеличении внешней силы, стремящейся уменьшить зазор, возрастает давление масла в резервуаре, и зазор восстанавливается. Гидростатические подшипники стабилизируют режим трения со смазочным материалом при самых малых скоростях вращения.

Самоустанавливающийся гидродинамический подшипник скольжения, применяемый в шлифовальных станках, показан на рис. 2.15. В обойме 4 расположено пять самоустанавлива-ющихся вкладышей 5. Каждый вкладыш имеет одну сферическую опору в виде штыря 3. Штыри закрепляют в обойме винтами 2 и 8 с шайбами 1, проходящими через крышку 7. Между крышкой и обоймой предусмотрены уплотнительные кольца 6.

Вкладыши самоустанавливаются сферическими опорами в направлении вращения шпинделя и в направлении его оси. Это создает надежные условия трения со смазочным материалом в опоре и устойчивые масляные клинья, а также позволяет избежать кромочных давлений, вызываемых несоосностью рабочих поверхностей, упругими или тепловыми деформациями шпинделя. Конструкция подшипников обеспечивает высокую точность вращения шпинделя вследствие центрирования его гидродинамическими давлениями, которые возникают в нескольких зонах по окружности.

Шпиндельные подшипники должны быть надежно защищены от загрязнения и вытекания смазочного материала. Манжетные уплотнения (рис. 2.16, а) из кожи, пластмассы или маслостойкой резины помещают в металлический кожух и прижимают к валу браслетной пружиной. В шпинделях станков более целесообразно применять лабиринтные уплотнения (рис. 2.16, б), которые не имеют трущихся поверхностей и могут работать при высокой частоте вращения. Они обеспечивают защиту подшипников в результате сопротивления протеканию жидкости через узкие щели. На рис. 2.16, в показаны уплотнения для вертикальных валов, уплотнения с кольцами типа поршневых и комбинированное фетровое уплотнение с отражательным кольцом, отбрасывающим масло.