материал предоставил СИДОРОВ Александр Владимирович

Подшипник

– изделие, являющееся частью опоры или упора, которое поддерживает вал, ось или иную подвижную конструкцию с заданной жёсткостью. Фиксирует положение в пространстве, обеспечивает вращение, качение или линейное перемещение (для линейных подшипников) с наименьшим сопротивлением, воспринимает и передаёт нагрузку от подвижного узла на другие части конструкции. [, ]

Силы, нагружающие подшипник

, подразделяют на:

- радиальную, действующую в направлении, перпендикулярном оси подшипника;

- осевую, действующую в направлении, параллельном оси подшипника.

Опора с упорным подшипником называется подпятником

.

Подшипник скольжения

– опора или направляющая механизма или машины, в которой трение происходит при скольжении сопряжённых поверхностей.

Радиальный подшипник скольжения представляет собой корпус, имеющий цилиндрическое отверстие, в которое вставляется рабочий элемент – вкладыш, или втулка из антифрикционного материала и смазывающее устройство. Между валом и отверстием втулки подшипника имеется зазор, заполненный смазочным материалом, который позволяет свободно вращаться валу.

В зависимости от конструкции, окружной скорости цапфы, условий эксплуатации трение скольжения бывает сухим, граничным, жидкостным и газодинамическим. Однако даже подшипники с жидкостным трением при пуске проходят этап с граничным трением.

Смазка

является одним из основных условий надёжной работы подшипника и

обеспечивает

:

- низкое трение;

- разделение подвижных частей;

- теплоотвод;

- защиту от вредного воздействия окружающей среды.

Смазка бывает

:

- жидкой (минеральные и синтетические масла, вода для неметаллических подшипников);

- пластичной (на основе литиевого мыла и кальция сульфоната и др.);

- твёрдой (графит, дисульфид молибдена и др.);

- газообразной (различные инертные газы, азот и др.).

Наилучшие эксплуатационные свойства демонстрируют пористые самосмазывающиеся подшипники, изготовленные методом порошковой металлургии. При работе пористый самосмазывающийся подшипник, пропитанный маслом, нагревается и выделяет смазку из пор на рабочую скользящую поверхность, а в состоянии покоя остывает и впитывает смазку обратно в поры.

Антифрикционные материалы подшипников изготавливают из твёрдых сплавов (карбид вольфрама или карбид хрома методом порошковой металлургии либо высокоскоростным газопламенным напылением), баббитов и бронз, полимерных материалов, керамики, твёрдых пород дерева (железное дерево).

Подшипники скольжения разделяют

:

- в зависимости от формы подшипникового отверстия: одно- или многоповерхностные;

- со смещением поверхностей (по направлению вращения) или без (для сохранения возможности обратного вращения);

- со смещением или без смещения центра (для конечной установки валов после монтажа);

- радиальные;

- неразъёмные (втулочные);

- с одним клапаном;

- нерегулируемые;

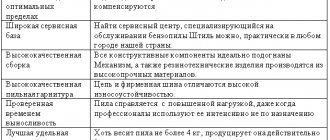

Классы подшипников скольжения приведены в таблице 1.

Таблица 1 – Классы подшипников скольжения

| Группа | Класс | Способ смазки | Вид трения | Коэффициент трения | Назначение | Область применения |

| I (несовершенная смазка) | 1 | малое количество, подача непостоянная | граничное | 0,1-0,3 | малые скорости скольжения и небольшие удельные давления | опорные ролики транспортеров, ходовые колёса мостовых кранов |

| 2 | обычно непрерывная | полужидкостное | 0,02-0,10 | кратковременный режим с постоянным или переменным направлением вращения вала, малые скорости и большие удельные нагрузки | линейные и формовочные машины, кузнечно-прессовое оборудование, прокатные станы, грузоподъёмные машины | |

| 3 | масляная ванна или кольца | 0,001-0,020 | мало меняющиеся по величине и направлению усилия, большие и средние нагрузки | буксы вагонов, тяжёлые станки, мощные электрические машины, тяжёлые редукторы, текстильные машины | ||

| под давлением | переменная нагрузка | газовые двигатели, тихоходные и судовые двигатели | ||||

| II | 4 | кольца, комбинированный или под давлением | жидкостное | 0,0005-0,0050 | малые окружные скорости валов, особо тяжёлые условия работы при переменных по величине и направлению нагрузках | электрические машины средней и малой мощности, лёгкие и средние редукторы, центробежные насосы и компрессоры, прокатные станы |

| 5 | под давлением | 0,005-0,050 | слабонагруженные опоры с большими скоростями скольжения | паровые котлы, водяные турбины, газовые турбины, осевые вентиляторы, турбокомпрессоры |

Достоинства подшипников скольжения

:

- надёжность в высокоскоростных приводах;

- способность воспринимать значительные ударные и вибрационные нагрузки;

- сравнительно малые радиальные размеры;

- допускают установку разъёмных подшипников на шейки коленчатых валов и не требуют демонтажа других деталей при ремонте;

- простая конструкция в тихоходных машинах;

- возможность работы в воде;

- допускают регулирование зазора и обеспечивают точную установку геометрической оси вала;

- экономичны при больших диаметрах валов.

Недостатки подшипников скольжения

:

- в процессе работы требуют постоянного надзора за смазкой;

- сравнительно большие осевые размеры;

- большие потери на трение при пуске и при несовершенной смазке;

- большой расход смазочного материала;

- высокие требования к температуре и чистоте смазки;

- пониженный КПД;

- неравномерный износ подшипника и цапфы;

- применение более дорогих материалов;

- повышенный шум.

Подшипники качения

состоят из двух колец, тел качения (различной формы) и сепаратора (некоторые типы подшипников могут быть без сепаратора), отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение. По наружной поверхности внутреннего кольца и внутренней поверхности наружного кольца (на торцевых поверхностях колец упорных подшипников качения) выполняют желоба – дорожки качения, по которым при работе подшипника катятся тела качения.

В некоторых узлах машин в целях уменьшения габаритов, а также повышения точности и жёсткости применяют так называемые совмещённые опоры: дорожки качения при этом выполняют непосредственно на валу или на поверхности корпусной детали.

Имеются подшипники качения, изготовленные без сепаратора, которые имеют большое число тел качения и большую грузоподъёмность. Однако предельные частоты вращения бессепараторных подшипников значительно ниже вследствие повышенных моментов сопротивления вращению.

В подшипниках качения возникает преимущественно трение качения (имеются только небольшие потери на трение скольжения между сепаратором и телами качения), поэтому по сравнению с подшипниками скольжения снижаются потери энергии на трение, и уменьшается износ. Закрытые подшипники качения (имеющие защитные крышки) практически не требуют обслуживания (замены смазки), открытые – чувствительны к попаданию инородных тел, что может привести к быстрому разрушению подшипника.

Классификация подшипников качения

осуществляется на основе следующих признаков:

- по виду тел качения: шариковые;

- роликовые (игольчатые, если ролики тонкие и длинные);

- радиальные (нагрузка вдоль оси вала не допускается);

- однорядные;

- самоустанавливающиеся;

Примеры подшипников различных типов представлены на рисунке 1 [].

Радиальный роликовый подшипник | Упорный шариковый подшипник |

Упорный роликовый подшипник | Радиально-упорный шариковый подшипник |

Радиально-упорный шариковый подшипник с четырёхточечным контактом | Радиально-упорный роликовый подшипник (конический) |

Самоустанавливающийся двухрядный радиальный шариковый подшипник | Самоустанавливающийся радиальный роликовый подшипник |

Самоустанавливающийся радиально-упорный роликовый подшипник | Самоустанавливающийся двухрядный радиальный роликовый подшипник с бочкообразными роликами (сферический) |

| Сепаратор с роликами игольчатого подшипника | Линейный рельсовый подшипник |

Линейный телескопический подшипник | Шариковая винтовая передача |

Рисунок 1 – Разновидности подшипников

Что такое представляет из себя деталь

Этот механизм снижает трение при вращении оси в проушине. Аналогичные устройства использовались человечеством со времен неолита, когда люди впервые употребили жир для смазывания осей. Примером этого может служить гончарный круг. Египтяне при строительстве и орошении земли широко применяли все виды блоков и смазывали маслом, водой все вращающиеся детали. Позднее стали использовать деготь, графит, воск для смазки осей колес.

Современные детали – это уже совсем другие высокотехнологичные изделия.

В статье вы можете найти общие сведения о подшипнике скольжения и увидеть фото, как выглядит механизм.

Классическое устройство – это две втулки, плотно подогнанные друг к другу с высокой степенью обработки поверхностей. Для скольжения между плоскостями добавляется смазочный материал, или один из элементов делают из скользкого вещества, например, графита или фторопласта.

Международная система

Таким образом, в России предприятия, изготавливающие подшипники, ГОСТа придерживаться должны в обязательном порядке. Определить, что представляет собой изделие, выпущенное у нас в стране, совершенно не сложно по его маркировке. С импортными устройствами этого типа, к сожалению, все далеко не так просто.

За границей классификация подшипников существует такая же, как у нас, а вот какой-то общепринятой четкой системы обозначений, к сожалению, там не имеется. Зарубежные производители маркируют свою продукцию так, как им заблагорассудится.

Дополнительные обозначения на подшипниках, изготовленных, к примеру, в том же Китае, могут наноситься как до основного блока, так и после него. Сама базовая информация, как и в российской системе, обычно представляется в виде нескольких цифр (3-5). Чаще всего в маркировке импортных подшипников:

- первый символ обозначает тип изделия;

- следующие две цифры представляют серию размера ISO;

- последние две цифры указывают код размера подшипника.

Как и в российской системе, в китайской последние две цифры, если они есть, следует умножать на 5. Таким образом можно определить внутренний диаметр подшипника в миллиметрах.

К примеру, характеристики подшипников, промаркированных как N315-EM/C3, будут такими:

- N — это тип подшипника роликовый радиальный;

- 315 — размеры ISO изделия;

- буквы EM указывают в данном случае на то, что в подшипнике предусмотрен латунный сепаратор;

- С3 — группа радиального зазора.

Классификация и виды подшипников скольжения

На предприятиях изготавливают три типа узлов, исходя из материала изготовления; размеров втулок, колец; типов вкладышей; конструктивных особенностей:

- линейный с цилиндрическим стержнем. Это опора, которая действует в прямолинейном направлении и обеспечивает работу при больших перемещениях и значительных нагрузках;

- сферический. Он запускает процесс трения на маленькой скорости и допускает небольшой перекос в оси. В основном он используется в изделиях с колебательным движением (качение).

- упорный. Опора с таким подшипником еще называют подпятником. Она применяется в машинах, где изначально задана определенная жесткость (паровой двигатель, турбина).

Размеры устройств: внутренний диаметр

На этот параметр указывают первые две цифры с конца в маркировке. Для подшипников с внутренним диаметром свыше 20 мм их нужно умножать на 5. В нашем примере — это цифры 0 и 6. Шесть умножаем на пять, получаем 30 мм.

Конечно же, не только большие могут иметь подшипники размеры. Таблица, представленная ниже, показывает, как маркируется внутренний диаметр маленьких изделий этого типа (до 20 мм). На 5 в данном случае ничего умножать не нужно.

ГОСТ для подшипников качения

| Маркировка | Диаметр |

| 00 | 10 мм |

| 01 | 12 мм |

| 02 | 15 мм |

| 03 | 17 мм |

Смазка для сменных деталей подшипников скольжения

Для определенного вида изделия требуется своя смазочная жидкость, которая обеспечивает работу всего узла и отвечающая за надежность и безотказность всей опоры.

Материал подбирают по совместимости цветных металлов и их сплавов из которых сделаны вкладыши и втулки. Также очень важно учитывать параметры динамических и статистических нагрузок на опоры. Некорректно подобранная жидкость может просто изменить свою структуру (стать жидкой, что ведет к подтеканию узла) или ее может вытолкнуть с места при трении.

Смазка бывает нескольких видов:

- Жидкая. В ее основу могут входить синтетическое или минеральное масло, силикон. В керамических конструкциях роль смазочного материала может играть вода.

- Твердая (из графита).

- Газообразная.

- Консистентная (пластичная) – литол, солидол, циатим.

Как выбрать смазку

Очень важно правильно подобрать смазочный материал. Ведь от этого зависит надежность и долговечность работы механизма. Он должен защитить металл от коррозии, от загрязнений и смягчить нагрузку при ударе. Тогда изделие сможет стабильно работать в критических нестандартных ситуациях.

Почти 35 процентов машин ломаются из-за неправильного подбора жидкости.

Необходимо точно следовать техническим характеристикам данного узла, произвести расчет по скорости, нагрузке, температурным колебаниям, размерам детали.

При выборе смазке необходимо учитывать такие требования:

- В каких климатических условиях будет производиться работа.

- Какую нагрузку будет нести опорный узел.

- Будет ли эта деталь соприкасаться с пищей.

- Минимальное и максимальное значение рабочей температуры. При высоких нагрузках и больших оборотах поверхности нагреваются, что приводит к нарушению свойств скользящего слоя. Также негативно влияют экстремально низкие значения (в условиях крайнего севера).

Мы приводим таблицу, которая подскажет вам, чем смазать подшипник скольжения.

Условные обозначения пластических смазок

| Код обозначения марки пластической смазки | Марка смазочного материала | Код обозначения пластической смазки | Марка смазочного материала |

| — | ЦИАТИМ-201 | С18 | ВНИИНП-233 |

| С1 | ОКБ-122-7 | С20 | ВНИИНП-274 |

| С2 | ЦИАТИМ-221 | С21 | ЭРА |

| С3 | ВНИИНП-210 | С22 | СВЭМ |

| С4 | ЦИАТИМ-221С | С23 | ШРУС-4 |

| С5 | ЦИАТИМ-202 | С24 | СЭДА |

| С6 | ПФМС-4С | С25 | ИНДА |

| С7 | ВНИИНП-221 | С26 | ЛСД-3 |

| С8 | ВНИИНП-235 | С27 | ФАНОЛ |

| С9 | ЛЗ-31 | С28 | CHEVRON SRI-2 |

| С10 | №158 | С29 | РОБОТЕМП |

| С11 | СИОЛ | С30 | ЮНОЛА |

| С12 | ВНИИНП-260 | С31 | ЛИТИН-2 |

| С13 | ВНИИНП-281 | С32 | №158М |

| С14 | ФИОЛ-2У | С33 | ФИОЛ-2МР |

| С15 | ВНИИНП-207 | С34 | ШРУС-4М |

| С16 | ВНИИНП-246 | С35 | BERUTOX FE 18 EP |

| С17 | ЛИТОЛ-24 | С36 | ВН-14 |

Простейший способ создать опору для вала в узле вращения — обеспечить взаимное скольжение прилегающих частей. На этой идее, возраст которой составляет несколько десятков тысяч лет, основана конструкция подшипников скольжения.

Известно множество типов подшипников скольжения, различающихся особенностями устройства и работы, но общий принцип одинаков и заключается он в следующем. Для сопряжения вала и корпуса, между которыми происходит относительное вращение, надо выполнить соприкасающиеся детали из материалов с низким коэффициентом взаимного трения, либо нанести на соприкасающиеся поверхности покрытие или пленку из материала с низким коэффициентом трения по отношению к материалам вала и корпуса. Обычно подшипником скольжения считается вставка между валом и корпусом, более правильно называть её втулкой скольжения. Подшипником называют весь узел с трением через смазочный или антифрикционный слой, отдельная металлическая (пластмассовая или из другого материала) часть которого называется вкладыш скольжения.

Исторически первые подшипники скольжения появились очень давно, в одно время с колесом. Их изготавливали из дерева или камня. Когда появилась бронза, а затем железо, для изготовления подшипников стали использовать эти металлы. Бронзу и сталь используют до сих пор.

В эпоху промышленной революции началось массовое внедрение подшипников скольжения в станках и машинах. Технологии их производства начала быстро развиваться.

Современные подшипники скольжения — высокотехнологичные изделия, в них применяются современные достижения физики, химии, гидродинамики, новейшие материалы и методы обработки.

Разнообразие видов подшипников скольжения определяет широкий диапазон их характеристик, подходящий тип и исполнение можно найти практически для любых условий эксплуатации. Так, например, разработаны подшипники скольжения для работы в условиях низких и высоких температур для очень больших и очень медленных скоростей вращения, и т.д.

Наиболее широко используются металлические вкладыши и втулки скольжения, изготовленные из стали, чугуна, бронзы, латуни, баббитов и т.д. Они обычно рассчитаны на работу со смазкой. Смазка может быть «свободно нанесённой консистентной», или может образовываться маслом, нагнетаемым под давлением. Подшипники скольжения из металлов (биметаллов, триметаллов) и сплавов отличаются прочностью, долговечностью и высокой грузоподъемностью.

В настоящее время широко применяются пластиковые втулки скольжения из простых и специальных полимеров (например, фторопластов). В определённых условиях пластиковые втулки предпочтительнее металлических.

Подшипники скольжения применяются в самых различных конструкциях, например, в подвижных сочленениях, опор мостов, или в двигателях внутреннего сгорания. Чем тяжелее условия работы подшипника и чем выше требования к нему, тем более сложным, а значит, и дорогим он будет.

По сравнению с подшипниками качения подшипники скольжения проще по конструкции и установке, требуют меньшего обслуживания (или вообще не требуют), сравнительно дешевле. Основные недостатки — больший момент трения, особенно при начале работы, и меньшие скоростные возможности.

Хотя самые скоростные подшипники, например, в центрифугах – это подшипники скольжения. Если, конечно, считать газовую прослойку между опорой и валом, или магнитное поле между ними смазкой.

Простейший подшипник скольжения (рисунок ПС-1) — опора или направляющая в составе механизма, подвижные части которого скользят друг по другу. Вид трения в таком подшипнике – это трение скольжения.

Рисунок ПС-1. Неразъемный нерегулируемый подшипник скольжения.

Типы подшипников скольжения

Подшипники скольжения могут иметь и более сложную конструкцию, в зависимости от неё можно выделить следующие типы подшипников скольжения.

1. Неразъемные нерегулируемые, рисунок ПС-1. Состоят из цилиндрической втулки – вкладыша и корпуса, закрепленного на станине механизме или выполненного с ней заодно. Втулка, гладкая или с буртом, запрессовывается в корпус или устанавливается по одной из переходных посадок и стопорится винтом или штифтом. Толщина стенки втулки от 2 до 10 мм в соответствии с диаметром валов от 10 до 100 мм. Материал для втулки – обычно бронза, баббитовые сплавы, чугун, пластмассы, металлокерамика и др. При значительных диаметрах вкладыш изготавливается биметаллическим. На него различными способами наносится слой антифрикционного материала. Смазка подается через радиальные отверстия. Для её равномерного распределения по длине вкладыша используются масляные канавки. Для постоянной смазки наиболее нагруженной зоны подшипника используется масляный карман – холодильник.

2. Неразъемные регулируемые с внутренним конусом, рисунок ПС-2.

Рисунок ПС-2. Неразъемный регулируемый с внутренним конусом подшипник скольжения.

Состоят из цилиндрической втулки из бронзы или антифрикционного чугуна с конусным отверстием и наружной резьбой с обоих концов для двух регулировочных гаек. Зазор между валом и втулкой регулируется перемещением втулки вдоль оси. Для предотвращения прокручивания втулки при регулировании используется штифт. Такой тип подшипников часто применяется в шпинделях станков.

3 Неразъемные регулируемые с наружным конусом, рисунок ПС-3.

Рисунок ПС-3. Неразъемный регулируемый с внешним конусом подшипник скольжения.

Используется втулка с цилиндрическим отверстием, наружным конусом и продольной прорезью по всей длине. Зазор между валом и втулкой регулируется осевым перемещением втулки и ее сжатием при этом за счет изменения ширины прорези. Положение подшипника фиксируется болтом с конусной головкой.

4. Разъемные подшипники, рисунок ПС-4.

Рисунок ПС-4. Разъёмный регулируемый подшипник скольжения.

Состоят из корпуса и крышки. Внутри размещаются вкладыши, выполненные из бронзы, антифрикционного чугуна или биметаллические (триметаллические). В верхнем вкладыше выполняются отверстия для подвода смазочного материала и смазочные канавки. В нижнем вкладыше также выполняются смазочные канавки. Крышка и корпус с фланцами соединяются в горизонтальной или наклонной плоскости двумя или четырьмя болтами. Для разгрузки болтов от поперечных сил и лучшего взаимного центрирования стык крышки с корпусом выполняется с уступом, или устанавливаются фиксирующие штифты. Вкладыши толщиной более 3 мм имеют бурты для фиксации в осевом направлении. Для предохранения вкладыша от прокручивания используют штифт или винт. Если толщина вкладыша составляет менее 3 мм, то для его фиксации используется выступ на вкладыше, входящий в выемку корпуса. Зазор между валом и вкладышем регулируется за счет комплекта прокладок. Прокладки помещают между корпусом и вкладышем и между крышкой и вкладышем. Самая тонкая прокладка располагается у крышки.

5. Самоустанавливающиеся цельные подшипники, рисунок ПС-5.

Рисунок ПС-5. Самоустанавливающиеся цельный подшипник скольжения.

Служат для минимизации вредных последствий несоосности оси вала и оси подшипника, возникающих вследствие отклонений от заданных размеров деталей при их изготовлении или вследствие неточностей монтажа. Для этого используются вкладыш и корпус, сопрягаемые по сферической поверхности. Преимущественно используются в опорах многоопорных валов.

6. Сегментные самоустанавливающиеся подшипники, рисунок ПС-6.

Рисунок ПС-6. Сегментный самоустанавливающийся подшипник скольжения.

Вкладыши подшипников состоят из трех и более сегментов, равномерно расположенных по окружности. Конструкция подшипника позволяет сегментам смещаться относительно цапфы в осевой и радиальной плоскостях. Такие подшипники уменьшают вибрацию вала.

7. Многоклиновые цельные регулируемые подшипники, рисунок ПС-7.

Рисунок ПС-7. Многоклиновый цельный регулируемый подшипник скольжения.

Вкладыш имеет конусную наружную поверхность. При осевом перемещении вкладыша за счет прижимной крышки он сжимается, образуя с валом несколько суживающихся зазоров. Образующиеся масляные клинья улучшают центрирование вала, он работает с низким уровнем вибрации.

8. Газостатические подшипники, рисунок ПС-8.

Рисунок ПС-8. Газостатический подшипник. Состоит из камеры (1), пористых вставок (2), подводящей магистрали (3), корпуса (4), газонепроницаемой втулки (5).

Вкладыш состоит из втулки (5) и пористых вставок (2).

На рисунке цапфа не показана.

В цилиндрический зазор между цапфой и вкладышем в нескольких точках, через пористые ставки (2), под давлением подается воздух или газ. Возникает газовая смазка. Поверхности вала и цапфы в установившемся режиме не контактируют. Подшипник обладает минимальным моментом трения. Применяются для опор с малыми нагрузками и высокими скоростями скольжения.

9. Гидростатические подшипники.

Конструкция в целом аналогична газостатическому подшипнику, рисунок ПС-8. Вкладыш имеет несколько (как правило, четыре) несущие камеры. В камеры под давлением подается масло. Контакт поверхностей вала и опоры отсутствует. Опоры обладают очень малым коэффициентом трения при начале движения вала из состояния покоя (до 10-6). Обеспечивают высокую точность вращения, низкие вибрации. Такие подшипники могут использоваться для валов с большой нагрузкой.

10. Газо- и гидродинамические подшипники, рисунок ПС-9.

Рисунок ПС-9. Схема газодинамического лепесткового подшипника.

При определенных значениях зазора между цапфой и вкладышем и скорости вращения выше некоторого значения за счёт гидро- и газодинамического эффекта подшипник обеспечивает газовое (жидкостное) трение, т.е. отсутствие непосредственного контакта между цапфой и вкладышем. Применяются в опорах валов при высоких частотах вращения. Материал втулок и вкладышей подбирается с учётом условий эксплуатации. На вкладыш и цапфу могут наноситься системы борозд, которые усиливают газодинамический эффект. Для усиления аэродинамического эффекта могут также использоваться элементы, напоминающие лопасти винта или лепестки.

11. Подпятники, рисунок ПС-10.

Рисунок ПС-10. Схема подпятника скольжения, (1) – корпус, (2) – крышка, (3) – вкладыш радиального подшипника, (4) – опорный вкладыш.

Воспринимают силы, действующие вдоль оси подшипника. Рабочая поверхность имеет форму круга или кольца. Подразделяются на гладкие и сегментные с неподвижным подпятником, сегментные самоустанавливающиеся, гребенчатые, гидростатические. Материал подпятника: чугун, сталь, бронза, алюминиевые сплавы, баббиты.

Радиальный подшипник скольжения состоит из корпуса с цилиндрическим отверстием, вкладыша (втулки) и смазывающего устройства. Смазывающее устройство размещается на корпусе подшипника. Вкладыш (втулка) размещается в отверстии. Вкладыш изготавливается из материала, который обладает низким коэффициентом трения в паре с материалом цапфы. Между цапфой вала и отверстием втулки подшипника остаётся зазор, который заполняется смазкой. Зазор позволяет валу свободно вращаться.

12. Подшипники шарнирные, рисунок ПС-11.

Рисунок ПС-11. Подшипник скольжения шарнирный.

Для этих подшипников существует свой стандарт, ГОСТ 3635-78. Шарнирные подшипники относятся к подшипникам скольжения. Сферические поверхности наружного и внутреннего колец позволяет им воспринимать радиальные, осевые и комбинированные нагрузки в подвижных или неподвижных соединительных узлах различных механизмов.

Дополнительные классификационные параметры подшипников скольжения

Подшипники скольжения также классифицируют:

1. В зависимости от формы подшипникового отверстия:

- одно- или многоповерхностные;

- со смещением поверхностей (по направлению вращения) или без (сохраняется возможность вращения в обе стороны);

- со смещением или без смещения центра (для окончательной установки валов после монтажа).

2. По направлению восприятия нагрузки:

- радиальные;

- осевые (упорные, подпятники);

- радиально-упорные.

3. По конструкции:

- неразъёмные (втулочные);

- разъёмные (состоящие из корпуса и съёмных крышек);

- встроенные (составляющие одно целое с картером, рамой или станиной машины).

4. По количеству масляных клапанов:

- с одним клапаном;

- с несколькими клапанами.

5. По возможности регулирования:

- нерегулируемые;

- регулируемые.

Виды трения и смазка

В зависимости от конструкции, окружной скорости цапфы, условий эксплуатации, трение скольжения может быть сухим, граничным, жидкостным и газодинамическим.

Сухое и граничное виды трения – самые неблагоприятные. Цапфа и вкладыш быстро изнашиваются, подшипниковый узел выходит из строя.

Подшипники с жидкостным и газодинамическим трением при пуске всё равно проходят этап с граничным трением. Это накладывает ограничения на количество допустимых остановов механизмов с такими подшипниками.

Выбор подходящей смазки и схемы её подачи – одни из главных условий длительной и штатной работы подшипника скольжения.

Смазка обеспечивает:

- уменьшение силы трения;

- отсутствие непосредственного контакта поверхностей подвижных частей подшипника;

- отведение тепла, возникающего из-за трения;

- в ряде случаев — защиту деталей подшипника от вредных воздействий окружающей среды.

Смазка может быть:

- жидкой (минеральные и синтетические масла, вода);

- пластичной (сульфонат кальция, литиевое мыло, и др.);

- твёрдой (графит, дисульфид молибдена и др.);

- газообразной (инертные газы, азот, воздух и др.).

Хорошо себя зарекомендовали в эксплуатации пористые самосмазывающиеся подшипники, изготовленные по технологиям порошковой металлургии. В ходе вращения пористый самосмазывающийся подшипник, пропитанный маслом, нагревается и выделяет смазку из пор на рабочую скользящую поверхность. При отсутствии движения подшипник остывает, и смазка уходит в поры.

Для изготовления подшипниковых вкладышей используют карбиды вольфрама или хрома, баббитовые сплавы, бронзы, полимерные материалы, например, фторопласты, керамику.

Классы подшипников скольжения

В таблице 1 перечислены классы подшипников скольжения.

Таблица 1. Классы подшипников скольжения.

| Класс | Способ смазки | Вид трения | К-т трения | Назначение | Область применения |

| 1 | Малое количество смазки, непостоянная подача смазки | Граничное | 0,1 -0,3 | Малые скорости скольжения и небольшие удельные давления | Опорные ролики транспортеров, ходовые колёса мостовых кранов |

| 2 | Как правило — непрерывная | Полужидкостное | 0,02 -0,10 | Непродолжительная по времени работа с постоянным или переменным направлением вращения вала, малые скорости и большие удельные нагрузки | Линейные и формовочные машины, кузнечно -прессовое оборудование, прокатные станы, грузоподъёмные машины |

| 3 | Масляная ванна или кольца, под давлением | Полужидкостное | 0,001 — 0,020 | Мало изменяющиеся по величине и направлению усилия, большие и средние нагрузки, переменные нагрузки | Буксы вагонов, тяжёлые станки, мощные электрические машины, тяжёлые редукторы, текстильные машины, газовые двигатели, тихоходные и судовые двигатели |

| 4 | Кольца, комбинированный или под давлением | Жидкостное | 0,0005-0,0050 | Малые окружные скорости валов, особо тяжёлые условия работы при переменных по величине и направлению нагрузках | Электрические машины малой и средней мощности, лёгкие и средние редукторы, центробежные насосы и компрессоры, прокатные станы |

| 5 | Под давлением | Жидкостное | 0,005-0,050 | Слабонагруженные опоры с большими скоростями скольжения | Паровые котлы, водяные турбины, газовые турбины, осевые вентиляторы, турбокомпрессоры |

Линейные подшипники скольжения

Подшипники скольжения послужили основой для создания линейных систем перемещения, использующих силы трения скольжения.

Такие линейные системы имеют, в основном, те же достоинства и недостатки по отношению к линейным системам, использующим тела качения, что и подшипники скольжения по отношению к подшипникам качения.

Если очень коротко, то они проще, дешевле, лучше выдерживают большие нагрузки, удары и вибрации, но менее точны, инерционны и требуют больших затрат энергии на перемещение элементов относительно друг друга.

Рассмотрим примеры линейных систем скольжения.

Квадратные каретки скольжения

Квадратная каретка (втулка) представлена на рисунке ПС-12.

Рисунок 12. Квадратная втулка скольжения.

Квадратная втулка скольжения:

- работает, используя один квадратный вал, что позволяет сократить количество дорогих компонентов;

- обеспечивает устойчивость относительно оси движения, избавляя от необходимости использовать два параллельных вала;

- может устанавливаться в любом положении;

- использует стандартные размеры подшипников;

- допускает регулировку жесткости и рабочих зазоров, в зависимости от параметров вала и требуемых условий;

- допускает простую замену подшипников трения.

Втулки скольжения из полимера

Вместо шариковых втулок для линейных систем в некоторых случаях можно использовать втулки скольжения из армированных полимеров.

Преимуществами таких втулок являются:

самосмазывание. Компоненты смазки добавлены в полимер и при микроизносе выделяются, обеспечивая постоянно обновляемую смазку. Это резко сокращает затраты на обслуживание;

длительный срок эксплуатации. Полимерные линейные подшипников не содержат стеклянных волокон и не вызывают абразивного износа валов;

низкое трение. Статические и динамические коэффициенты трения близки друг к другу вследствие выбора материалов подшипника и смазки. Низкое трение обуславливает низкий шум;

высокая безусадочность, широкий диапазон рабочих температур, высокая теплопроводность. Упрочнение синтетическими волокнами снижает температурные деформации подшипников и улучшает посадку подшипников при высоких рабочих температурах;

минимальный износ и устойчивость к большим нагрузкам. Полимерные линейные подшипники высокоустойчивы к износу в радиальных и упорных подшипниках, и при линейных перемещениях при больших нагрузках.

Линейные системы перемещения, использующие тела качения, рассмотрены в разделе

Устройства линейного перемещения

Достоинства подшипников скольжения

Подшипники скольжения обладают следующими достоинствами:

- надёжны в высокооборотных приводах;

- сохраняют работоспособность в течение длительного времени в условиях значительных ударных и вибрационных нагрузок;

- имеют сравнительно небольшие радиальные размеры;

- при установке разъёмных подшипников на цапфы и шейки коленчатых валов не требуется демонтаж других деталей механизма при ремонте;

- простота конструкции при использовании в тихоходных машинах;

- возможность работы в воде. В определенных условиях вода и водные растворы могут служить смазкой;

- позволяют регулировать зазоры и обеспечивают точность установки относительно геометрической оси вала;

- экономичны при больших диаметрах валов;

- пригодны для использования в механизмах с большой массой движущихся частей.

Недостатки подшипников скольжения

Подшипникам скольжения присущи следующие недостатки:

- в ходе эксплуатации требуется постоянный контроль состояния смазки;

- сравнительно большие размеры в осевом направлении;

- большие потери на трение и заметный износ при включении механизма, при недостаточной или несвоевременной смазке;

- значительный расход смазки;

- жесткие требования к температуре и качеству смазки;

- сравнительно большие коэффициенты трения для классов ниже 4;

- неравномерный износ вкладышей и цапфы, что может приводить к вибрации и биениям;

- необходимость использования достаточно дорогих материалов;

- более сильный, по сравнению с подшипниками качения, шум.

Тем не менее, в высокоскоростных механизмах используются, по сути, именно подшипники скольжения! Возможность, при определенных условиях, использовать в качестве смазки жидкости, газы и даже электромагнитное поле вывели подшипники скольжения на совершенно новый уровень.

Кроме того, для тяжелых машин, например, мощных тысячетонных гидроэлектрогенераторов, альтернативы подшипникам скольжения до сих пор нет.

Подшипники скольжения или качения: чем отличаются и что лучше

Изделия, которые подразумевают повороты, снабжаются деталями для качения или скольжения, в зависимости от того какая сила на них будет распространяться, и какой импульс будет подаваться.

Принцип устройства подшипника качения выглядит так. Он состоит из двух колец, между которыми сделана специальная выдолбленная дорожка. Она заполняется элементами, которые будут постоянно находиться в движении. Эти компоненты, в основном, состоят из металлических шариков разного диаметра. Альтернативным решением считаются другие формы, такие как иголки и цилиндр.

Подшипники скольжения и качения трудны в ремонте и восстановлении дефектов, так как в большинстве случаев они бывают несъемными, их расчет и сборка – дело рук профессиональных токарей, потому что зазор между втулкой и осью бывает минимальным. Чтобы вам не приходилось часто менять их на новые, держите детали в надлежащем виде, а именно следите за состоянием смазки, храните при положительных температурах в закрытом помещении.

Определить, какие подшипники лучше, невозможно. Так как сфера использования их различная. Одни лучше применять при больших оборотах и значительном напряжении, вторые более эффективно справляются с малой частотой вращения. При этом следует учитывать размеры втулок, внутреннего и внешнего кольца, диаметр вращающихся элементов (шариков, роликов, иголок, цилиндров). При выборе правильной модели инженеры всегда опираются на нормативные акты (СНИП, СанПиН и ГОСТ).

В нашей статье мы подробно рассказали какие бывают подшипники скольжения, критерии работоспособности и их хранение с помощью смазочных материалов. Рекомендуем вам заказывать опорные узлы в интернет-магазине «Подшипник Моби» – большой ассортимент и качественные детали.

Подшипники: стандарты ГОСТа в отношении размеров

Согласно ГОСТу, все подобные изделия должны иметь определенные внутренний и внешний диаметр, а также ширину. В зависимости от этих параметров определяется серия изделий.

Серии подшипников по размерам

| Серия | Диаметр внутренний (мм) | Диаметр внешний (мм) | Ширина (мм) |

| 106 | 30 | 55 | 13 |

| 201 | 12 | 32 | 10 |

| 202 | 15 | 35 | 11 |

| 203 | 17 | 42 | 12 |

| 204 | 20 | 47 | 14 |

| 205 | 25 | 52 | 15 |

| 206 | 30 | 62 | 16 |

| 301 | 12 | 37 | 12 |

| 302 | 15 | 42 | 13 |

| 303 | 17 | 47 | 14 |

| 304 | 20 | 52 | 15 |

| 502 | 15 | 35 | 14 |

| 503 | 17 | 40 | 16 |

| 505 | 25 | 52 | 18 |

| 603 | 17 | 47 | 19 |

| 703 | 17 | 40 | 14 |

| 803 | 17 | 47 | 15.5 |

Неметаллические вкладыши

Втулки могут быть изготовлены из неметаллических материалов. Для этого применяются специальные антифрикционные пластмассы. Также в этих целях могут быть использованы древеснослоистый пластик и резина. Такие разновидности вкладышей устойчивы к заеданию, нетребовательны к смазочным составам. Они хорошо прирабатываются в узле. Область применения этих подшипников специфична. Так как смазывать систему можно практически водой, это позволяет использовать подшипник в пищевой промышленности и ряде других отраслей.

Металлические вкладыши

Из различных металлов и сплавов могут изготавливаться подшипники скольжения. Материалы подшипников скольжения соответствуют требованиям стандартов. Для изготовления втулок могут применяться следующие металлы:

- Бронза. Этот тип вкладышей применяют при больших нагрузках, а также средних скоростях вращения. Самым высоким антифрикционным эффектом в этой группе обладают оловянные сплавы бронзы. Если этот металл сочетать с алюминием или свинцом, цапфа будет быстро изнашиваться. Поэтому подобные сплавы монтируют только на закаленные разновидности опорного участка вала. Сплавы бронзы и свинца применяют в том случае, если на конструкцию действуют ударные нагрузки.

- Баббитовый сплав. Он создан на основе олова или свинца. Такой материал применяют для изготовления втулок в ответственных конструкциях, которые работают в сильно или средне нагруженных условиях. Это один из лучших антифрикционных металлов, так как он стоек к заеданию, отлично прирабатывается в своем узле. Но его прочность невелика. Поэтому баббит заливается тонким слоем на твердую основу втулки из чугуна, стали или бронзы.

- Чугун. Применяются антифрикционные разновидности материала. Они подходят для использования в тихоходных малоответственных механизмах.

Материалы вкладышей

Рядом специфических качеств отличаются подшипники скольжения. Материалы подшипников скольжения должны удовлетворять ряд требований. Они должны:

- Быть износостойкими и характеризоваться высокой сопротивляемостью к заеданию при неправильной смазке. Особенно это заметно в период старта, разгона и торможения.

- Быть устойчивыми к хрупкому разрушению, которое может возникнуть из-за ударов. Также материалы должны быть наделены высокой сопротивляемостью усталости.

- Обладать низкий показатель трения.

- Иметь высоким значением теплопроводности.

- Характеризоваться низким коэффициентом расширения при повышении температуры.

Втулка – это сменная деталь подшипника скольжения. Она должна изготавливаться из прочных, высококачественных материалов. Именно вкладыши изнашиваются в конструкции быстрее всего. Они принимают на себя основные нагрузки. Если бы изнашивалась цапфа, ее замена и восстановление стоили бы на порядок дороже. Поэтому к ее качествам выдвигают повышенные требования.

Чем тверже поверхность цапфы, тем надежнее механизм. Поэтому эта часть подшипника обычно упрочняется или закаливается. Вкладыши же могут быть как металлическими, так и неметаллическими. В отдельную категорию выделяют металлокерамические втулки.

Металлические разновидности материалов – это бронза, баббиты, сплавы алюминия, цинка, специального антифрикционного чугуна. Выбор материала зависит от области применения подшипника, особенностей его эксплуатации.

Конструкция

Как устроен подшипник скольжения? Основными элементами его конструкции являются корпус, в котором находится специальный вкладыш. Процесс их изготовления регламентирован ГОСТом.

Корпус подшипника скольжения может быть разъемным или цельным. В первом случае для соединения основания и крышки производится при помощи болтов, винтов или клиньев. Если же корпус цельный, он может быть цельнолитым или сварным. Выбор зависит от условий эксплуатации. Литые разновидности выдерживают большую нагрузку.

Так как на цельные корпусы действует поперечное усилие, для продления их срока эксплуатации крышка и основание снабжаются специальными координационными поверхностями.

Вкладыши подшипника скольжения могут иметь регулируемый и нерегулируемый зазор. Работу конструкции обеспечивают один или несколько клиньев масляного типа. В неразъемных подшипниках вкладыши изготовлены в виде втулок.

В современных агрегатах подшипники имеют сравнительно небольшую длину. Это позволяет понизить жесткость вала. Также требования к зазору в посадке стали не столь жесткими. Он может быть минимальным в коротком подшипнике. В этом случае не возникает опасности заклинивания, заедания подвижных частей конструкции при перекосе.

Рассматривая, как устроен подшипник скольжения, стоит отметить, что короткие разновидности конструкций имеют и некоторые недостатки. В них быстрее заканчивается смазка. Если ее вовремя не добавить, конструкция выйдет из строя. Но зато в них будут меньшие зазоры. В коротких подшипниках отвод тепла от трущихся поверхностей лучше. Если же длина большая, применяется самоустанавливающаяся конструкция. Она позволяет устранить перекосы при их появлении.

Значения коэффициента fсм при различных способах смазывания

| Тип подшипника | Способ смазывания | ||

| Масляный туман* | Масляная ванна или пластичный смазочный материал | Масляная ванна (вертикальный вал) или циркуляционное смазывание | |

| Шариковый: | |||

| радиальный, сферический, упорный | 0,7-1 | 1,5-2** | 3-4 |

| радиально- упорный: | |||

| однорядный | 1,7 | 3 | 6 |

| двухрядный | 3 | 6 | 9 |

| роликовый: | |||

| радиальный цилиндрический: | |||

| с сепаратором | 1,5-2 | 2-3 | 4-6*** |

| без сепаратора | — | 5 | — |

| радиальный сферический | 2-3 | 4-6 | 8-12 |

| конический | 2-3 | 6 | 8-10 |

| упорный: | |||

| цилиндрический | — | 4 | 8 |

| сферический | — | 3-4 | 6-8 |

* Меньшие значения относятся к легким, большие — к тяжелым размерным сериям.

** Может возрастать до 5 при пластичном смазочном материале.

*** Может снижаться до 2 для горизонтального вала при циркуляционном смазывании.