Все о ШВП

Шариково-винтовая передача

— разновидность линейного привода, трансформирующего вращательное движение в поступательное, которая обладает отличительной особенностью — крайне малым трением.

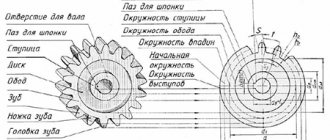

Вал (обычно стальной — из высокоуглеродистых видов стали) со специфической формы беговыми дорожками на поверхности выполняет роль высокоточного приводного винта, взаимодействующего с гайкой, но не напрямую, через трение скольжения, как в обычных передачах винт-гайка, а посредством шариков, через трение качения. Это обуславливает это высокие перегрузочные характеристики шарико-винтовой передачи и очень высокий КПД. Винт и гайка производятся в паре, подогнанными, с очень жесткими допусками, и могут быть использованы в оборудовании, где требуется очень высокая точность. Шариковая гайка обычно чуть более крупная, чем гайка скольжения — из-за расположенных в ней каналов рециркуляции шариков. Однако, это практически единственный момент, в котором ШВП уступает винтовым передачам трения скольжения.

Сфера применения шарико-винтовых пар

ШВП часто применяется в авиастроении и ракетостроении для перемещения рулевых поверхностей, а также в автомобилях, чтобы приводить в движение рулевую рейку от электромотора рулевого управления. Широчайший спектр приложений ШВП существует в прецизионном машиностроении, таком, как станки с ЧПУ, роботы, сборочные линии, установщики компонентов, а также — в механических прессах, термопластавтоматах и др.

История ШВП

Исторически, первый точный шариковый винт был произведен из достаточно малой точности обычного винта, на который была установлена конструкция из нескольких гаек, натянутых пружиной, а затем притерта по всей длине винта. Путем перераспределения гаек и смены направления натяга, погрешности шага винта и гайки могли быть усреднены. Затем, полученный шаг пары, определенный с высокой повторяемостью замерялся и фиксировался в качестве паспортного. Схожий процесс и в настоящее время периодически используется для производства ШВП.

Применение ШВП

Для того, чтобы шариковая пара отслужила весь свой расчетный срок с сохранением всех, в т.ч. точностных, параметров, необходимо уделить большое внимание чистоте и защите рабочего пространства, избегать попадания на пару пыли, стружки и прочих абразивных частиц. Обычно это решается путем установки гофрозащиты на пару, полимерной, резиновой или кожаной, что исключает попадание посторонних частиц в рабочую область. Другой метод состоит в использовании компрессора — подачи фильтрованного воздуха под давлением на винт, установленный открыто. Шарико-винтовые передачи благодаря использованию трения качения могут иметь определенный преднатяг, который убирает люфт передачи — определенный «зазор» между вращательным и поступательным движением, который имеет место при смене направления вращения. Устранить люфт особенно важно в системах с программным управлением, поэтому ШВП с преднатягом используются в станках с ЧПУ особенно часто.

Недостатки шарико-винтовых передач

В зависимости от угла подъема беговых дорожек, ШВП могут быть подвержены обратной передаче — малое трение приводит к тому, что гайка не блокируется, а передает линейное усилие в крутящий момент. ШВП обычно нежелательно использовать на ручных подачах. Высокая стоимость ШВП также фактор, который зачастую склоняет выбор машиностроителей в пользу более бюджетных передач.

Преимущества шарико-винтовых передач

Низкий коэффициент трения ШВП обуславливает низкую диссипацию и высокий КПД передачи — намного выше, чем у любых других аналогов. КПД самых распространенных шариковых пар может превышать 90% по сравнению с максимальными 50% для метрических и трапецеидальных ходовых винтов. Практические отсутствующее скольжение значительно увеличивает срок службы ШВП, что снижает простой оборудования при ремонте, замене и смазке частей. Все это в сочетании с некоторыми другими преимуществами, такими как более высокой достигаемой скоростью, сниженными требованиями к мощности электропривода винта, может быть существенным аргументом в пользу ШВП в противовес его высокой стоимости.

Шарико-винтовая передача SFU1605 из Китая: собираем большой ЧПУ фрезер

Обзор на специфический товар: комплекта ШВП типа SFU1605-1000 в качестве элементов передач ЧПУ станка. В обзоре будет краткая информация о том, что такое ШВП и как ее применять Собственно говоря, при попытке рассчитать и построить любительский ЧПУ станок (фрезер) своими силами столкнулся с тем, что у нас либо дорогие комплектующие для станков, либо не совсем то, что нужно. А конкретно, была проблема с приобретением ходового винта или ШВП в качестве элементов передачи по осям станка.

Существуют следующие типы передач для ЧПУ:

- ременные

применяются вместе с шестернями в основном для лазеров, так как у лазера легкая «головка» - зубчатые

. Это прямозубые или косозубые зубчатые рейки и шестерни для перемещения по ним - ходовые винты

бывают типа Т8 (в основном используются в 3Д принтерах и других малогабаритных станках), типа TRR, например TRR12-3 с POM-гайкой (пластиковой). - шарико-винтовые передачи

— это винт и гайка к нему. В гайке есть специальные подшипники, которые перемещаются по каналу внутри гайки.

Как правило, выбирают с учетом нагруженности (масса передвигаемого портала/оси) и влиянию люфта. В ШВП люфт меньше за счет подшипников, они считаются точнее и предпочтительнее, но при этом достаточно дороги для самоделок.

Цитата с Вики:

Винтовая передача — механическая передача, преобразующая вращательное движение в поступательное, или наоборот. В общем случае она состоит из винта и гайки….

один из основных типов: шариковинтовая передача качения (ШВП).

Шарико-винтовая передача

(далее ШВП) — это более надежный аналог ходового винта, но вместо латунной гайки (или пластиковой как для винтов типа TRR-12-3, как у меня на старом проекте) предназначена специальная гайка с шариками, которые входят в зацепление с винтом ШВП, выбирают весь люфт и одновременно снижают трение. Для самостоятельной сборки станка ЧПУ или 3Д принтера на ШВП потребуется винт ШВП, гайка к нему, муфта крепления к двигателю и подвесные подшипники.

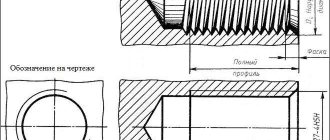

Вот небольшой рендер из интернета. Хорошо видно, как шарики распределены по винту. Аналогично Т8, винт ШВП имеет резьбу в несколько заходов.

Для станка ЧПУ нужно было для оси Y два комплекта ШВП на 1000 мм, и для X оси: 600 мм. ШВП получил курьерской почтой. Это не дорогой вариант, учитывая вес посылки (около 8 кг).

Упаковка представляет собой длинную узкую коробку, внутри картонной упаковки есть упаковка типа синтетического мешка, очень прочный материал. Аккуратно распаковываем. Внутри всем знакомая bubble-wrap, то есть пупырчатая пленка, которая защищает товар от механических воздействий.

Убираем пленку. В посылке было три комплекта ШВП: винт+гайка, разного размера. Два комплекта предназначены для перемещения портала станка по оси Y, третий короткий комплект для оси X.

Все комплекты завернуты в ингибиторную зеленую пленку, которая препятствует попаданию влаги. Плюс присутствует изрядное количество смазки на поверхности товара.

В этом комплекте я доплачивал за оконцовку одного комплекта на 600 мм (так вышло дешевле). Оконцовку (machined) заказывал отдельно у этого же продавца (у него есть такая услуга в каталоге), стоило по 1 баксу за каждый конец винта. Хороший вариант для тех, кто берет винты в конкретный размер.

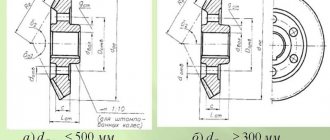

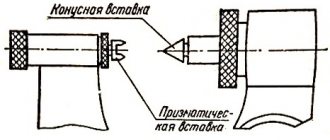

Вот что представляет собой «оконцовка». Это обтачивание винта 16.05 мм до диаметра 12 мм для установки в подвесной подшипник, далее резьбовая часть для фиксации винта, затем обтачивание до 10мм для зажимания конца в эластичную муфту двигателя

Посылка дошла в целости и сохранности, курьерская доставка это не почта России. Прикладывал линейку в разных местах, чтобы найти искривление. Не нашел, ШВП ровные. Остальное покажет установка и использование.

Фото резьбовой части винтов

Внешний вид комплектов

И еще. Гайки пришли уже накрученные на винт… Шарики засыпаны внутри, есть смазка. Просите при заказе запасные шарики, хотя бы несколько.

Далее начинаем проверять размеры винтов. Короткий на 600 мм. То есть в эти 600 входит резьбовая часть с обоих сторон. Реальный ход по осям станка получится меньше. Обратите внимание

, что в лоте размер указан для винта ШВП вместе с резьбой и обточенными концами, то есть рабочий ход по ШВП будет меньше, чем ее длина! А конкретно на 65 мм меньше.

Второй и третий винты ШВП на 1000 мм

Диаметры резьбовой части соответственно 1605

посадочные места под подшипники BK12 и BF12 10 и 12 мм соответственно.

И с другой стороны под подшипник. Диаметр самой гайки SFU1605 равен 28 мм.

Если снять с гайки пластиковую заглушку, то можно обслужить ШВП, смазать или поменять шарики. Проверяю, что все в наличии))))

Собственно говоря, можно снять гайку, протереть ее, заново смазать ее, загрузить шарики обратно. Пластиковая крышка крепится потайным винтом под шестигранник 2.5 (его видно вверху).

Для установки ШВП в станок потребуются подвесные подшипники типа BK12+BF12 (прямые) или FK12+FF12 (фланцевые), эластичная муфта 6.35*10mm для подключения к двигателю типа NEMA23 с одной стороны (6.35мм) и к концу ШВП с другой (10 мм).

Внешний вид комплекта оси в сборе: подшипники BK12, BF12, стопорное кольцо, гайка для фиксации винта, держатель гайки SFU1605, муфта для двигателя и сам винт с гайкой.

Размеры ШВП для тех, кто собирается приобрести или проектирует механику станка

И отдельно для SFU1605

Внешний вид гайки SFU1605

Внешний вид подшипников BK12+BF12 (слева) и подшипников с фланцем FK12+FF12 (справа). Отличаются способом установки на раму.

Гайка ШВП крепится через специальный корпус-переходник. Держатель для гайки SFU1605, алюминиевый

Для монтажа на одну ось (у меня по две на ось для Y стоит) потребуется:

- 1 x винт SFU1605-1000mm;

- 1 x подшипник BK12;

- 1 х подшипник BF12;

- 1 x муфта двигателя 6.35x10mm

- 1 x стопорное кольцо

- 1 x гайка.

В сборе это выглядит следующим образом:

Через отверстия на подшипнике крепим на профиль/раму станка. Для подшипников FK12/FF12 все аналогично, только крепить из надо фланцем к отверстию под ШВП. Смысл не меняется.

Теперь немного видео, поясняющего принцип работы ШВП. Обратите внимание на перемещение шариков (по встроенному каналу внутри гайки).

А вот так происходит накатка резьбы на винты ШВП Обработка концов винта ШВП (то, что я называл «machined»). У нас за такую операцию просят 600….1000р, в Китае $1.

Следующие фотографии дают общее представление о использовании ШВП в конструкции станка ЧПУ.

Вот фото самодельного станка, в котором ШВП зафиксированна неподвижно, а вращается гайка с помощью ременного привода и шестерни

В итоге, ШВП является более дорогим и надежным вариантом передач для станков, подходит для перемещения тяжелых порталов с высокой точностью. В зависимости от веса и конструкции станка можно применять SFU1205, SFU1605/1610, SFU2005/ 2010 или еще более массивную SFU2505/2510.

Надеюсь, информация была полезная для вас. Ссылка на магазин CNA Mechanical Parts Ссылка на более дешевый вариант — ШВП SFU1204 Ссылка на демократичный по стоимости вариант TRR-12-3 с пластиковой гайкой

Точность ШВП

Высокоточные винты обычно дают погрешность порядка 1-3 микрон на 300 мм хода, и даже точнее. Заготовки под такие винты получают грубой механоообработкой, затем заготовки закаливаются и шлифуются до кондиции. Три шага строго обязательны, т.к. температурная обработка сильно меняет поверхность ШВП.

Hard-whirling это сравнительно новая технология металлообработки, которая минимизирует нагрев заготовки в процессе, и может произвести точные винты из закаленной заготовки. Инструментальные винты ШВП обычно достигают точности 250 нм на сантиметр. Они изготавливаются фрезеровкой и шлифовкой на сверхточном оборудовании с контролем специализированным оборудованием субмикронной точности. Аналогичным оборудованием оснащены линии по производству линз и зеркал. Такие винты обычно изготавливаются из Инвара или других инварных сплавов, чтобы минимизировать погрешность, вносимую тепловым расширением винта.

Области применения ШВП

ШВП в станке с ЧПУ

Относительная простота конструкции и возможность изготовления шарико-винтовой передачи с различными характеристиками расширяет область его применения. В стоящее время шарико-винтовые пары являются неотъемлемыми компонентами самодельных фрезерных станков с числовым программным управлением. Ну на этом область применения не ограничивается.

Благодаря своей универсальности ШВП могут устанавливаться не только в станках с ЧПУ. Плавный ход и практические нулевое трение делают их незаменимыми компонентами в точных измерительных приборах, установок медицинского назначения, в машиностроении. Нередко для комплектации самодельного оборудования берут запчасти от этих приборов.

Это стало возможным благодаря следующим свойствам:

- минимизация потерь на трение;

- высокий коэффициент нагрузочной способности при небольших габаритах конструкции;

- низкая инертность. Движение корпуса происходит одновременно с вращением винта;

- отсутствие шума и плавный ход.

Однако следует учитывать и недостатки ШВП для оборудования ЧПУ. Прежде всего к ним относятся сложная конструкция корпуса. Даже при незначительном повреждении одного из компонентов шарико-винтовая передача не сможет выполнять свои функции. Также накладываются ограничения на скорость вращения винта. Превышение этого параметра может привести к появлению вибрации.

Для уменьшения осевого зазора сборка выполняется с натягом. Для этого могут устанавливаться шарики увеличенного диаметра или две гайки с осевым смещением.

Системы рециркуляции шариков

Подшипниковые шарики циркулируют в каналах резьбы гайки и беговых дорожек винта. Если не направлять шарик после окончания его путешествия, шарики просто вываливались бы из гайки наружу после достижения конца дорожки, поэтому в ШВП применяются несколько систем возврата шариков к началу дороже — систем рециркуляции.

Внешняя система используется металлическую трубку, которая соединяет вход и выход из канала гайки. Выходящие шарики попадают в трубку, и проталкиваемые последующими, следуют ко входу. Внутренняя система подразумевает нарезку аналогичного канала внутри гайки, шарики, выходящие из гайки, направляются специальной накладкой в просверленный канал, на выходе из канала аналогичная накладка переправляет шарики на вход беговой дорожки. Очень также распространен вариант, когда шарики циркулируют по нескольким закольцованным каналам, где возврат обеспечивается специальной заглушкой.

DARXTON

Характеристики ШВП для оборудования с ЧПУ

ШВП в разрезе

Для выбора оптимальной модели шарико-винтовой передачи для станков с числовым программным управлением следует ознакомиться с техническими характеристиками. В дальнейшем они повлияют на эксплуатационные качества оборудования и время его безремонтной эксплуатации.

Основным параметром ШВП для станков с ЧПУ является класс точности. Он определяет степень погрешности положения подвижной системы согласно расчетным характеристикам. Класс точности может быть от С0 до С10. Погрешность перемещения должна даваться производителем, указывается в техническом паспорте изделия.

| Класс точности | С0 | С1 | С2 | С3 | С5 | С7 | С10 |

| Погрешность на 300 мкм | 3,5 | 5 | 7 | 8 | 18 | 50 | 120 |

| Погрешность на один оборот винта | 2,5 | 4 | 5 | 6 | 8 |

Кроме этого при выборе нужно учитывать следующие параметры:

- отношение максимальной и необходимой скорости мотора;

- общая длина резьбы ходового винта;

- средние показатели нагрузки на всю конструкцию;

- значение осевой нагрузки — преднатяг;

- геометрические размеры — диаметр винта и гайки;

- параметры электродвигателя — крутящий момент, мощность и другие характеристики.

Эти данные должны быть предварительно рассчитаны. Следует помнить, что фактические характеристики ШВП для оборудования с ЧПУ не могут отличаться от расчетных. В противном случае это приведет к неправильной работе станка.

Количество оборотов шариков за один круг определит степень передачи крутящего момента от вала корпусу. Этот параметр зависит от диаметра шариков, их количества и сечения вала.

Понятие класса точности шарико-винтовых пар

Общую характеристику точности ШВП, которая определяется предельными погрешностями инструментов, называют их классом точности. Его характеризуют следующие параметры:

- резьбовое расстояние;

- геометрический допуск;

- уровень поверхностной гладкости;

- люфт;

- стартовое значение момента;

- температурный режим работы.

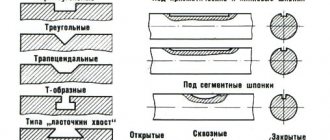

По способу производства подобные передачи бывают:

- катанными. Изготавливают холодным прокатыванием, в процессе которого винтовая резьба делается с помощью специальных валков. Относятся к транспортной группе, поскольку за счет зернистости поверхности позволяют совершать перемещения не такие плавные и точные, как прецизионные пары;

- шлифованными. В таких узлах канавки винта проходят закалку с многоступенчатым шлифованием. Применяют для высокоточных устройств. Относятся к прецизионной группе.

Применяется также прецизионное накатывание, предполагающее комбинацию обоих способов резьбовой обработки.

В зависимости от применения различают 2 основные группы ШВП:

- транспортная (обычная, с зазором). Такие передачи с низкой точностью за счет наличия осевого люфта используют для перемещений, которые измеряют отдельно, не учитывая угол винтового поворота. Примеры: передвижения с небольшим сопротивлением (в дверных, вентильных приводах), решение транспортных задач (в подъемниках), станочное оборудование;

- позиционная (с натягом, прецизионная). Применяют при необходимости решения высокоточной задачи. При этом не допускается холостое движение. В таких случаях передачи предполагают наличие прочных связей гаек и узлов. Снижается стержневая динамическая нагрузка благодаря строгой зависимости винтовых оборотов от гаечных перемещений.

К каждой из этих групп предъявляют свои требования, включая и по классу точности. Обычно у позиционных передач точность выше, а в транспортных – больше величина люфта. Улучшают показатели транспортных узлов с помощью:

- создания преднатяга. Предполагает прикладывание к паре определенных усилий для получения необходимого уровня осевой жесткости. Способствует снижению общего стержневого вибрирования и стабилизации гаечной оси по отношению к винту;

- увеличения диаметра шариков;

- использования сдвоенной гайки.

ОСТ 2 Р31-4-88 регламентирует точность ШВП в России, определяя следующие классы:

- для транспортных (Т): Т1, Т3, Т5, Т7, Т9, Т10;

- для позиционных (П): П1, П3, П5, П7.

Иностранные стандарты DIN 69051, Part 3 ISO 3408-3 предусматривают следующие классы точности передач:

- для транспортных: С0, С1, С3, С5, С7, С10;

- для позиционных: С0, С1, С3, С5.

Основы расчета

Средняя скорость вращения и средняя нагрузка

Если скорость и нагрузка изменяются, расчет срока эксплуатации должен производиться с использованием средних значений Fm и nm

Для средней скорости вращения nm, в случае изменений скорости, применяются следующие формулы:

гдe nm – средняя скорость, q – доля времени

Для средней нагрузки Fm, в случае изменения нагрузки, используется следующая формула:

, где Fm – средняя нагрузка q – доля хода или времени при постоянной скорости

Для средней нагрузки Fm, если изменяется скорость вращения и нагрузка, применяется формула:

где Fm – средняя нагрузка q – доля времени nm – средняя скорость.

Номинальный ресурс

Ресурс L, выраженный в числе оборотов:

L – ресурс, Fm средняя нагрзука, Сa – динамическая нагрузка

Ресурс, выраженный в часах Lh

Lh – ресурс в часах L – ресурс в оборотах nm – средняя скорость вращения(число оборотов в минуту) ED – операционное время (%)

Приводной момент двигателя и внешняя сила

Приводной момент Mta Для преобразования вращательного движения в возвратно-поступательное:

Приводной момент Mte для преобразования возвратно-поступательного движения во вращательное

где Mta – приводной момент (Нм) Mte – момент сопротивления (Нм) F – рабочая нагрузка (кН) P – шаг (мм) η – КПД (около 0,9) η’ – КПД (около 0,8)

При использовании двойных гаек с предварительным натягом необходимо учитывать крутящий момент холостого хода:

Приводная мощность Pa

Pa – приводная мощность Mta – приводной момент n – скорость вращения

Осевой зазор и натяг

Через натяг устраняется зазор шарикового винта и увеличивается жесткость. Более того, точность позиционирования шарико-винтовой передачи также улучшается. Натяг одинарной гайки достигается установкой шариков выбранных размеров. Натяг двойной гайки создается натяжением двух гаек друг против друга.

Таблица 1 Сочетание осевого зазора и натяга

| Символ | 0 | 1 | 2 | 3 | 4 |

| Осевой зазор | да | нет | нет | нет | нет |

| Натяг | нет | нет | легкий | средний | высокий |

| % от динамичной максимально допустимой нагрузки | — | — | ~3 | ~5 | ~7 |

Таблица 2

| CI | SK | SC | DC | SU | DU | SE | |

| 0 | * | * | * | * | * | * | * |

| 1 | * | * | * | * | * | * | * |

| 2 | * | * | * | * | * | ||

| 3 | * | * | |||||

| 4 | * | * |

Сочетание осевого зазора 0

Таблица 3

| Диаметр шпинделя | Осевой зазор завернутого шарикового винта |

| 04-14 | 0.05 |

| 15-40 | 0.08 |

| 50-100 | 0.12 |