Вытяжка металла и ее виды

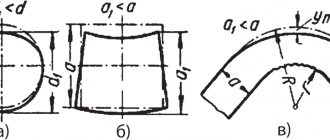

Основные виды ротационной вытяжки металла:

Поступенчатое формование

Листовая заготовка в форме круга закрепляется между оправкой и суппортом. Оправка должна совпадать с внутренней конфигурацией изделия. Привод начинает вращать болванку, а управляемое формовочное давление осуществляется специальным пассивным роликом, приводимым в движение вращением заготовки. Давление осуществляется как в продольной, так и радиальной плоскостях. Ролик прижимает металл к оправке и двигается по сложной кривой то к краю болванки, то назад.

Прижим осуществляется за несколько проходов, ступенчато. В конце обработки проводится серия сглаживающих движений ролика с пониженным прижимом для получения высококачественной поверхности.

Проецирование — формование за один проход

Вытяжка осуществляется за один проход. Ролик перемещается параллельно оправке, в зависимости от угла его установки осуществляется большее или меньшее утонение стенки болванки, материал ее смещается под воздействием ролика в осевом направлении.

Проецирование — формование за один проход

Способ отличается экономичностью и точностью соблюдения размеров, а также высоким классом получаемой поверхности..

Закатка с оправкой или без нее

В этом случае осуществляется уменьшение внешнего диаметра заготовки с одновременным утолщением ее стенки за счет перераспределения материала. Закатка осуществляется по направлению к центру, в несколько проходов.

Закатка с оправкой или без нее

Как вариант применяется формование детали отдельными сегментами оправки посредством ролика со смещенным центром. Резка, дополнительное профилирование или отбортовку проводят в качестве завершающих операций.

Комбинированный

Для деталей сложной конфигурации поступенчатое формование, закатки, профилирования и резки применяются совместно в различных сочетаниях.

Процесс ротационной вытяжки металла

В качестве заготовки, как правило, используются листовая пластина в форме круга. Кроме того, для некоторых деталей используют и другие плоские фигуры — овал или эллипс, а также сложные криволинейные замкнутые контуры. Применяют и заготовки — отрезки труб, чаще всего круглых.

Подготовительные операции для уникальных деталей и небольших серий выполняются на кругорезах. В случае больших серий раскрой эффективнее выполнять на станках гидравлической резки, ввиду того, что лазерный или плазменный раскрой связан с воздействием высокой температуры в зоне разреза. Это может ухудшить пластичность материала.

Достоинства методики вытяжки металлов

Различают два основных способа ротационной вытяжки: прямой и обратный. Оба варианта обладают следующими преимуществами:

- автоматизация рабочего процесса;

- точность изготовления деталей, повторяющих профиль (заготовку);

- допустимость производства небольших и крупных партий товаров;

- сокращение производственных циклов и увеличение продуктивности предприятия;

- уменьшение расхода материала, что снижает конечную стоимость изделий;

- готовые детали обладают высокой прочностью и однородной структурой;

- невысокая стоимость закупки расходных материалов.

Благодаря технологии ротационной вытяжки получаются идеальные формы, которые выступают в роли заготовок для дальнейшего ювелирного творчества. Помимо ювелирной промышленности, станки применяются для производства металлических деталей и заготовок для разных сфер промышленности.

Сферы применения технологии ротационной вытяжки

Чаще всего станки для проведения ротационной вытяжки металла устанавливают в космической и авиационной области. А также в сфере судостроения и машиностроения, автомобильной и химической промышленности, энергетике и для создания деталей для радиооборудования и электроники. Нередко оборудование применяют в ювелирном деле в промышленных масштабах, чтобы изготовить уникальные партии товаров в срок.

В качестве заготовок выступает практически любой металл, чаще всего используют алюминий, латунь, бронзу и медь благодаря их гибкости и пластичности. Драгоценные металлы также поддаются обработки путем вытяжки.

Способы формоизменения ротационной вытяжкой металла

Многообразие приемов ротационной вытяжки металла сводится к одному из двух видов:

- Прямой. Перемещение металла происходит по ходу формующего ролика.

- Обратный. Перемещение металла происходит против хода формующего ролика.

Прямой способ

Наружный контур пуансона соответствует внутреннему контуру будущего изделия (с учетом необходимых припусков). Из-за этого оправка делается длиннее изделия. Устройство пуансона усложняется, вес, себестоимость и трудоемкость отладки технологического процесса возрастает.

Прямой способ ротационной вытяжки металла

Этот метод применим для формовки деталей в виде конуса и цилиндра с большим соотношением длины к диаметру и диаметра — к толщине стенок.

Обратный

В этом случае оправка должна совпадать по размерам и форме с внутренней поверхностью заготовки, что дает возможность выполнить оправку намного короче, чем будущее изделие.

Толстостенная ротационная вытяжка

Метод используют в производстве изделий с малым отношением длины к диаметру и относительно толстыми стенками.

Операции ротационной вытяжки металла делятся также на формовку:

- С утонением — сохраняется наружный размер, толщина стенок снижается.

- Без утонения — толщина стенок при обработке сохраняется, наружный диаметр меняется.

- С раскатом — сохраняется наружный диаметр, толщина стенок увеличивается.

Основные виды ротационной вытяжки металла

Заготовку закрепляют между оправкой, зафиксированной на приводе, и прижимом суппорта.

Станки для ротационной вытяжки металла

Для реализации технологии применяют следующие виды станков:

- Давильно-раскатные станки для ротационной вытяжки металла.

- Станки ротационной ковки.

- Кругорезы.

На ручных токарно-давильных станках формовка производится мышечной силой рабочего. Используются для выпуска уникальных изделий или особо малых серий. Для средних и больших серий применяют давильно-обкатные (раскатные) станки с числовым программным управлением. Гидравлика или электроприводы, управляемые контроллером согласно программе, загруженной в центральный блок ЧПУ, позволяют с большой точностью контролировать силу и направление прижима, равно как и направление движения ролика, включая самые сложные криволинейные траектории. Такие станки обеспечивают абсолютную идентичность изделий в серии, что особо важно для деталей реактивных двигателей и другой высокотехнологичной продукции

Схема ковки на станках ротационного типа

Станки ротационной ковки позволяют формовать изделия конической формы из труб путем обжимки трубы специальным инструментом — ковочным штампом. Особенность и главное преимущество заключается в уникальной возможности производства изделий, у которых:

- длина во много раз превышает диаметр.

- по длине возможно неоднократное изменение диаметра и угла раскрыва конуса.

- требуется накатка ребер жесткости.

Кругорезы предназначены для раскроя листового проката на плоские заготовки в форме круга или эллипса. Также применяются как с ручным приводом, так и электрогидравлические.

Ротационная вытяжка или «давленка» своими руками

Профи Давильно-раскатные станки, Клуб «ПРОФИ» →

15.12.2012 stangroup

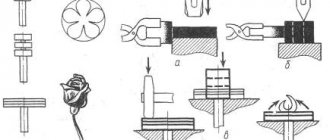

Инструмент для работы на давильно-раскатном станке или для ротационной вытяжки цветных металлов на любом токарном станке выглядит следующим образом:

Наиболее активно в работе применяются утиный нос или овечий нос, хотя во многом это зависит от того какое изделие выкатывается. А самый простой инструмент в изготовлении для начала своих подвигов в давильном мастерстве выглядит следующим образом:

Его можно изготовить из кругляка инструментальной стали 16..30мм, в зависимости от того на каком станке Вы будете работать и каких габаритов будет Ваше изделие. На заточном станке или болгаркой придать необходимую форму наконечника, отшлифовать, закалить и отполировать до зеркальной поверхности. Все изъяны и недоработки после шлифовки и полировки инструмента будут переданы и приумножены на заготовке в работе! Не закаленный инструмент будет быстро приобретать повреждения поверхности — царапины и портить поверхность заготовки. При работе с таким инструментом по понятным причинам необходимо использовать смазки. Можно применять смазку для штампов, воск, мыло (для алюминия) и т.д. Главная задача обеспечить скольжение, максимально долгое прибывание смазки на заготовке в процессе работы и легкость ее очистки после окончания работы.

Следующим шагом в освоении «давленки» своими руками может быть прямой ручной инструмент с роликовыми насадками:

Он необходим для прокатки острых углов (с помощью роликов треугольной формы), закатки кромки и отбортовки (с помощью роликов с канавкой на поверхности), кроме того его можно применять для работы не только с цветными металлами, но и более твердыми ч/м (по способности к вытяжке холоднокатаный прокат толщиной до 2 мм групп прочности К260В, К270В, К310В, К330В, К350В — глубокой — Г, DX53D — Сталь формуемая коррозийно-стойкая. Качество для глубокой вытяжки, DX54D — Сталь формуемая коррозийно-стойкая. Качество для особо глубокой вытяжки, DX56D — Сталь формуемая коррозийно-стойкая — Качество для чрезвычайно глубокой вытяжки и т.д.), нерж. (304) и т.д… (крайний левый инструмент на фото оснащен твердосплавной напайкой и служит для подрезки кромки).

Инструмент для работы с черным металлом должен быть более мощным. Давить руками сталь толщиной от 1мм без рычага довольно трудоемкое занятие не говоря уже о работе с металлом толщиной 2 или 3 мм и тем более с нержавеющей сталью. Так же давильный инструмент для работы с ч/м должен быть роликовым, т.к. твердость заготовки становится близкой к твердости инструмента, а прилагаемые при раскатке усилия существенно возрастают и как результат при попытке раскатать простым инструментом он греется, повреждается и повреждает заготовку. Помимо собственно рычага применяемого для усиления давления оператора на деталь такой инструмент позволяет не заботиться об удержании в вертикальном положении раскатного ролика, снижает биение, а возросший вес инструмента ложится на опорную стойку.

Для примера приведу чертеж и фотографии готового рычажного инструмента для давильно-раскатных. Под свои задачи и на свое усмотрение можно его доработать и оптимизировать:

Опорная стойка:

Давильный рычаг с роликом + «пальцы»

Поворотный рычаг:

Фото готового инструмента:

Для облегчения работы этот инструмент хорошо применять и для работы с цветными металлами. К недостаткам инструмента с рычагом я бы отнес меньшую чувствительность, поэтому при работе с ювелирными изделиями из серебра лучше использовать прямой инструмент.

Различные модели давильно-раскатных станков можно посмотреть здесь.

Так же смотрите статью о составных оправках для изготовления ротационной вытяжкой «закрытых» форм

К началу статьи…

Теги: давильно-раскатные станки давленка инструменты ротационной вытяжки ротационная вытяжка

23233

+2

Область применения ротационной вытяжки металла

Метод применяется для производства:

- деталей реактивных двигателей в системах вооружения;

- днищ и крышек резервуаров;

- различных экранов в радиотехнике, включая радарные экраны;

- тонкостенные сосуды сложной формы: бидоны, чайники, баллоны, котелки;

- детали корпусов строительных миксеров;

- детали вентиляторов и вытяжных зонтиков.

Изделия изготовленные путем ротационной вытяжки

Метод применяется также в производстве предметов современного искусства и в ателье по кастомизации уникальных мотоциклов и автомобилей.

Сферы применения и используемые материалы для изготовления деталей ротационной вытяжки

Прежде всего детали, изготовленные по технологии РВ нашли широкое применение в космической и авиационной отраслях, судостроении и машиностроении, в автомобильной и химической промышленности, в энергетическом машиностроении и средствах связи.

В авиации по технологии РВ изготавливаются детали для обтекателей и воздухозаборников, топливные баки, баллоны высокого давления, камеры сгорания и т, д.

Для производства деталей используются практически любые металлы и сплавы, широко используется алюминий и его сплавы, цветные металлы и сплавы (латунь, бронза, медь), жаростойкие стали различных марок, легированная сталь, титан и его сплавы.

Какие особенности давильно-раскатного станка с ЧПУ

Желаете узнать больше о давильно-раскатных станках с ЧПУ ? Узнайте о ротационной вытяжке, классификации, особенностях и преимуществах таких агрегатов.

Давильно-раскатные станки с числовым программным управлением – оборудование, используемое для обработки листовых металлических заготовок. Давильно-обкатная обработка ролика – современный способ, осуществляемый на давильно-раскатных станках с ЧПУ.

Данный способ предполагает использование устройств, имеющих гидравлические и электрогидравлические поддерживающие части металлорежущего устройства. Они перемещают давильные ролики, являющиеся основными инструментами при переработке деталей.

Что такое ротационная вытяжка

Способ переработки металлических изделий листового типа, при котором объемная деталь превращается в полую с осесимметричным внешним видом, имеет название ротационная вытяжка. Она предполагает существенную деформацию и утонение стенок запчастей. Этот способ обработки металла листового типа вытяжкой имеет древние корни. В современной манипуляции стальных заготовок он осуществляется давильно-раскатном станком.

Используя метод ротационной вытяжки, эти устройства способны производить принадлежности хозяйственного использования со стенками небольшой толщины и сложными формами. Комплекс таких приборов представлен:

- чайниками;

- черпаками;

- губками;

- сосудами;

- кофейниками.

Классификация станкового оборудования с ЧПУ

Давильно-ротационная вытяжка имеет множество свойств и функций токарных аналогов В отличие от них, давильно-ротационные устройства обладают более высокой скоростью работы. Приборы этого вида бывают трех типов:

- ручного настольного;

- ручного напольного;

- с наличием ротационной вытяжки.

Ротационная вытяжка сопровождается дополнительными действиями, такие как прокатка, эспандирование и сварка. Раскатный станок способен как изготовить раскатным способом цельную деталь, так и закончить вытяжку и производство запчастей, изготовленных при помощи другого оборудования. Наиболее востребованными изделиями данного рода, к примеру, являются трубчатые запчасти, имеющие различную комбинацию сечения.

Станки могут быть использованы не только для обработки металлических деталей, но и медных, имеющих коническую форму. Преимущество приборов с ЧПУ – менее трудоемкий процесс, чем на прессах. Современные технологии позволяют наблюдать за работой устройств удаленно. В качестве основного сырья для работы на давильно-ротационном станке используются круглые металлические пластины.

Но приборы способны справиться и с заготовками, имеющими более сложную геометрическую форму. Дополнительными методами работы с продуктом являются круговая и гидрообразивная резка. Примеры плазменного и лазерного раскроя в данном случае менее эффективны, поскольку способны повысить температуру, которая изменит пластические качества запчасти.

Основные преимущества технологии РВ

Традиционные технологии обработки металлов такие как ковка, литье или штамповка лишены тех преимуществ, которыми обладает РВ. В процессе обработки деталей с использованием технологии РВ можно получить значительную экономию времени и средств. К преимуществам технологии РВ обычно относят:

- Автоматизированные станки РВ имеют высокую производительность, особенно это касается операции формообразования конусов.

- Деталь полностью повторяет профиль и почти не требует дополнительной обработки.

- Даже изготовление малых или опытных серий деталей доказывает максимальную экономическую эффективность технологии РВ.

- Технология РВ позволяет существенно сократить производственный цикл.

- Технология РВ позволяет существенно ускорить процесс изготовления любых партий деталей самой сложной формы, такие традиционные методы обработки металлов, как ковка или литье, проигрывают по многим показателям.

- При изготовлении деталей существенно сокращается расход материала.

- Технология позволяет изготавливать детали из заготовок с толщиной близкой к толщине стенок детали.

- Приспособления и инструмент имеют низкую себестоимость, обладают повышенной прочностью и небольшой массой.

- Оснастка и инструменты, применяемые при изготовлении деталей по технологии РВ более экономически эффективные в сравнении с инструментами и оснасткой, используемой при традиционной обработке металла.

- Нет необходимости производства штампов и литьевых моделей, которые, как правило, требуют использования дорогостоящих материалов и ручного труда.

- Детали после изготовления по технологии РВ обладают повышенной прочностью и однородной структурой.

- Благодаря этому удается существенно увеличить ресурс работы не только детали, но и сборочной единицы в целом.

- Оборудование можно быстро переналадить для изготовления другой детали. Одно рабочее место позволяет производить несколько операций, благодаря этому существенно сокращается полный цикл обработки.

- Нет необходимости использовать большое количество оборудования и специальной оснастки для каждого технологического перехода.

Достаточно невысокая стоимость подготовительного цикла для изготовления детали. Если производство опытное или мелкосерийное, то экономическая эффективность его является максимальной.

Преимущества станков данного типа

Все виды давильно-ротационных станков имеют одинаковый принцип использования. Роликовый инструмент используется наиболее часто. При работе с данным оборудованием имеется возможность производить уникальные запчасти сложной формы, одновременно осуществляя оснащение. Оснащение станка осуществляются по низкой цене. При других видах манипуляции металла цена на оснастку будет значительно выше.

Среди основных преимуществ агрегатов с наличием ротационной вытяжки выделяются:

- возможность осуществления массового, мелкосерийного и единичного производства;

- возможность эксплуатации в больших и малых цехах;

- возможность изготовления деревянной оснастки;

- производство деталей для хозяйственной, химической и пищевой отраслей производства;

- экономичность использования.

Возможные дефекты в процессе вытягивания металла

Автоматизированная технология ротационной вытяжки позволяет получать точные асимметричные полые детали. Благодаря давлению роликового элемента на заготовку, металл быстро принимает нужную форму. При мелкосерийном производстве используют ручные токарные станки. В сфере промышленности — устанавливают специальное давильно-раскатное оборудование.

Однако применение токарных станков имеет ряд недостатков, к которым относят необходимость постоянной смены заготовок. При ручном производстве получается невысокая скорость работы и низкая производительность. А также при постоянном нагреве металла нередко требуется его дополнительный обжиг для увеличения показателей прочности.

Особенности комплектации

Модели станков с ЧПУ имеют высокий показатель производительности. Благодаря числовому программному управлению они обладают автоматическим режимом производства. Пользуясь таким станком, можно обеспечить себя целым рядом преимуществ. Одним из них является наличие двух инструментальных роликов, которые оказывают одновременное увеличенное усилие давления.

Комплектация вышеуказанных моделей состоит из примеров:

- кругоцентрующего прибора;

- опционального манипулятора;

- инструментальной головки двойного типа;

- 4+4 позиционирования механизма;

- гидростанции;

- дополнительного ролика, имеющего компенсатор.

Толщина алюминиевых заготовок для обработки должна составлять от 0,6 до 4 миллиметров. Для стальных заготовок – от 0,6 до 2,5 миллиметров. Для заготовок из коррозиизносостойкой стали – от 0,6 до 1,5 миллиметров. Указанные характеристики актуальны исключительно для оригинальных моделей.