Вытяжка металла и ее виды

Основные виды ротационной вытяжки металла:

Поступенчатое формование

Листовая заготовка в форме круга закрепляется между оправкой и суппортом. Оправка должна совпадать с внутренней конфигурацией изделия. Привод начинает вращать болванку, а управляемое формовочное давление осуществляется специальным пассивным роликом, приводимым в движение вращением заготовки. Давление осуществляется как в продольной, так и радиальной плоскостях. Ролик прижимает металл к оправке и двигается по сложной кривой то к краю болванки, то назад.

Прижим осуществляется за несколько проходов, ступенчато. В конце обработки проводится серия сглаживающих движений ролика с пониженным прижимом для получения высококачественной поверхности.

Проецирование — формование за один проход

Вытяжка осуществляется за один проход. Ролик перемещается параллельно оправке, в зависимости от угла его установки осуществляется большее или меньшее утонение стенки болванки, материал ее смещается под воздействием ролика в осевом направлении.

Проецирование — формование за один проход

Способ отличается экономичностью и точностью соблюдения размеров, а также высоким классом получаемой поверхности..

Закатка с оправкой или без нее

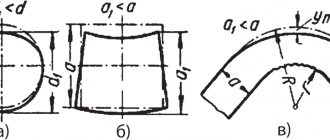

В этом случае осуществляется уменьшение внешнего диаметра заготовки с одновременным утолщением ее стенки за счет перераспределения материала. Закатка осуществляется по направлению к центру, в несколько проходов.

Закатка с оправкой или без нее

Как вариант применяется формование детали отдельными сегментами оправки посредством ролика со смещенным центром. Резка, дополнительное профилирование или отбортовку проводят в качестве завершающих операций.

Комбинированный

Для деталей сложной конфигурации поступенчатое формование, закатки, профилирования и резки применяются совместно в различных сочетаниях.

UNV3-02 станок для торсировки, скручивания и ковки c навесным блоком для раскатки

РВ производится из заготовки, закреплённой на вращающейся оправке, роликами, сателлитно вращающимися от заготовки, которые перемещаются вдоль образующей оправки с необходимым заданным зазором.

При соприкосновении роликов с заготовкой в месте их контакта возникает большое удельное давление, под действием которого металл заготовки пластически течёт в зазор между роликом и оправкой, образуя деталь.

Внутренняя поверхность детали принимает форму наружной поверхности оправки, а наружный контур детали повторяет траекторию перемещения рабочей кромки ролика.

На современных станах ротационной вытяжки можно вести раскатку одним, двумя или тремя роликами.

Наличие растягивающих сил в отформованном участке заготовки в продолжение всего процесса вытяжки и то, что отформованная часть заготовки все время находится на оправке, уменьшает возможность продольного изгиба детали даже при наличии небольшого биения оправки или небольшой разностенности заготовки.

Способы формоизменения [ править | править код ]

Различают два основных способа Ротационной вытяжки:

- Прямой, при котором направление течения материала совпадает с направлением перемещения ролика;

- Обратный, при котором направление течения материала противоположно направлению перемещения ролика.

При ротационной вытяжке прямым способом наружный контур оправки должен повторять внутренний контур вытянутой детали с технологическими припусками, поэтому длина оправки должна быть больше длины детали, что усложняет конструкцию оправки, делает её тяжёлой и дорогой, а наладку более трудоёмкой.

Прямой способ ротационной вытяжки рекомендуется для формоизменения тонкостенных и длинномерных цилиндрических деталей, а также всех типов деталей конической и оживальной форм.

При РВ по обратному способу оправка должна соответствовать внутреннему контуру заготовки, поэтому оправка может быть в несколько раз короче детали.

Однако при этом способе возникает опасность появления продольного изгиба у выдавливаемой детали после схода её с оправки, что накладывает особо жёсткие требования на разностенность заготовки, биение оправки и роликов и на точность установки зазора между оправкой и всеми роликами.

Обратный способ допустимо применять для формоизменения сравнительно толстостенных и коротких точных заготовок цилиндрических деталей или заготовок деталей.

Процесс ротационной вытяжки может быть подразделён на обработку без утонения, с утонением и раскатыванием.

При выдавливании без утонения за несколько последовательных проходов инструмента толщина стенки не меняется или же незначительно уменьшается. Получают более или менее значительное уменьшение максимального диаметра заготовки при обработке без утонения.

При обработке с утонением и раскатке наружный диаметр заготовки (или внутренний диаметр труб) и получаемой детали сохраняется неизменным, а толщина стенки более или менее значительно уменьшается; благодаря этому увеличивается длина получаемой детали вдоль оси вращения.

При ротационной вытяжке заготовку устанавливают между оправкой, закреплённой на шпинделе, и прижимом задней бабки.

Правка в вальцах и зачистка

- Более 3500Установленных единиц оборудования по всему миру

- Индустрия 4.0Разработчик и производитель уникальных технологических решений

- Сделано в ГерманииВысокое качество и надежность оборудования

В 1928 году в баденском городке Хауенэберштайн (Германия — Баден-Вюртемберг) Альберт Райсс основал жестяную мастерскую, ставшую основоположником станкостроительной компании ARKU Maschinenbau GmbH. Небольшое семейное производство занималось выпуском продукции из металлического листа.

В середине 60-х годов ARKU переходит к производству листоправильных станков. Первые листоправильные машины использовались при изготовлении рычагов для букв печатных станков. Компания ведет активную научно-исследовательскую деятельность в области пластичной деформации металлов.

В 70-х годах в металлообработке происходит переход на лист в рулонах. Параллельно ARKU увеличивает темпы производства линий для обработки рулонного металла. Запускается серийное производство листоправильных машин. Начиная с 80-х годов ARKU определяет два основных направления своей деятельности: производство станков для правки и комплексных линий для обработки рулонного металла.

На протяжении 90-х годов тенденции перехода к промышленной обработке листа из рулона упрочили свои позиции.

Технические инновации ARKU в данной сфере, такие как компактная линия обработки рулонного листа CompactFeed®, уникальная система привода EcoPlan®, а также высокопроизводительные гидравлические листоправильные машины FlatMaster®, вывели компанию в ранг ведущего европейского производителя листоправильной технкии и комплексных линий обработки рулонного металла. В 2010 г. производственное портфолио ARKU дополнено новым технологическим направлением — высокопроизводительными зачистными станками ARKU EdgeBreaker® и EdgeRacer®.

Штаб-квартира ARKU располагается в знаменитом своей технической мыслью регионе Карлсруэ. Производство расположено в г. Баден-Баден. Компания придерживается стратегии активной разработки новых продуктов, постоянно совершенствуя и внедряя новые технологические решения в области обработки металлического листа. По всему миру установлено и используется более 3500 листоправильных машин ARKU.

В 2005 году на базе ООО «ТКЦ Центрум» г. Москва организовано Российское представительство ARKU Maschinenbau GmbH, оказывающее полный перечень услуг по поставке оборудования, сервисному обслуживанию и технической поддержке Российских Заказчиков.

Детали, обрабатываемые на давильно-раскатных станках и машинах [ править | править код ]

Процесс ротационной вытяжки в одно время применяли ограниченно для получения деталей типа тел вращения с конической или цилиндрической образующей; теперь этим способом часто изготовляют детали с криволинейной формой образующей поверхности при перемещении ролика при помощи гидросуппорта управляемого с ЧПУ. На деталях выполняется окантовка, формовка специальными роликами, выдавка кольцевых канавок и ребер.

Многие детали, изготовлявшиеся ранее резанием из пруткового материала, поковок и штамповок, а при постоянной толщине стенок глубокой вытяжкой, успешно обрабатывают на ротационных машинах и станках.

При обработке предварительно нагретых заготовок диаметры деталей доходят до 7 м, а толщина заготовок до 30 мм и выше.

Читать также: Какие шканты для бруса 150 150

Процесс ротационной вытяжки металла

В качестве заготовки, как правило, используются листовая пластина в форме круга. Кроме того, для некоторых деталей используют и другие плоские фигуры — овал или эллипс, а также сложные криволинейные замкнутые контуры. Применяют и заготовки — отрезки труб, чаще всего круглых.

Подготовительные операции для уникальных деталей и небольших серий выполняются на кругорезах. В случае больших серий раскрой эффективнее выполнять на станках гидравлической резки, ввиду того, что лазерный или плазменный раскрой связан с воздействием высокой температуры в зоне разреза. Это может ухудшить пластичность материала.

Вытяжка деталей из листового металла

Ротационная вытяжка — широко распространенный способ обработки металлов, он применяется для изготовления тонкостенных полых деталей в форме тел вращения.

Ротационная вытяжка металла

Осуществляется путем приложения давления к вращающейся листовой или полой заготовке, приобретающей в результате форму оправки.

Процесс ротационной вытяжки металла

В качестве заготовки, как правило, используются листовая пластина в форме круга. Кроме того, для некоторых деталей используют и другие плоские фигуры — овал или эллипс, а также сложные криволинейные замкнутые контуры. Применяют и заготовки — отрезки труб, чаще всего круглых.

Подготовительные операции для уникальных деталей и небольших серий выполняются на кругорезах. В случае больших серий раскрой эффективнее выполнять на станках гидравлической резки, ввиду того, что лазерный или плазменный раскрой связан с воздействием высокой температуры в зоне разреза. Это может ухудшить пластичность материала.

Технология ротационной вытяжки используется в производстве трубообразных изделий с изменяющимся диметром и толщиной стенок, Кроме того, снаружи возможно сформировать ребра жесткости. Ротационную вытяжку металла используют и в сложных технологических процессах совместно с штамповкой, сваркой, клепкой и слесарными операциями.

Штамп для гибки листового металла

Изготовление деталей с помощью штамповки занимает ведущее место в технологии обработки металлов давлением и используется в разных отраслях промышленности.

Особое значение имеет штамповка металлических изделий из листового проката. В ее основе лежит пластическое деформирование металла без его нагрева с помощью специальных штампов. Такой способ пластической деформации деталей широко применяется для изготовления деталей разных размеров и сложных форм с большой точностью, что невозможно осуществить с помощью других способов обработки.

Они используются для сборки крупногабаритных изделий машиностроительной отрасли, в автомобилестроении и судостроении, а также в приборостроительной сфере и быту, где часто требуются различные миниатюрные детали.

Технология штамповки деталей из металлических листов и ее виды

Штамповкой называют процесс придания деталям нужной формы и получение определенного документами размера путем механического воздействия на них с помощью давления. Основное направление штамповки – это производство деталей из заготовок, в качестве которых используется листовой прокат. Под действием сдавливающего усилия заготовка подвергается деформации и приобретает нужную конфигурацию.

Различают штамповку, выполненную горячим способом с нагревом заготовки и холодным способом без ее предварительного нагрева. Штамповка деталей из листового металла осуществляется без их предварительного нагрева.

Деформацию давлением с нагревом заготовки используют при изготовлении деталей из металла, не обладающего достаточной пластичностью, и в основном применяют при производстве небольших партий объемных изделий из металлического листа, имеющего толщину в пределах 5 миллиметров.

При этом учитывается степень коробления детали при остывании, а также ее утяжка при деформационной обработке, влияющая на ее размер. Чтобы исключить отклонения от требуемых размеров для деталей, полученных горячей штамповкой, делают большие допуски.

Способы формоизменения ротационной вытяжкой металла

Многообразие приемов ротационной вытяжки металла сводится к одному из двух видов:

- Прямой. Перемещение металла происходит по ходу формующего ролика.

- Обратный. Перемещение металла происходит против хода формующего ролика.

Прямой способ

Наружный контур пуансона соответствует внутреннему контуру будущего изделия (с учетом необходимых припусков). Из-за этого оправка делается длиннее изделия. Устройство пуансона усложняется, вес, себестоимость и трудоемкость отладки технологического процесса возрастает.

Прямой способ ротационной вытяжки металла

Этот метод применим для формовки деталей в виде конуса и цилиндра с большим соотношением длины к диаметру и диаметра — к толщине стенок.

Обратный

В этом случае оправка должна совпадать по размерам и форме с внутренней поверхностью заготовки, что дает возможность выполнить оправку намного короче, чем будущее изделие.

Толстостенная ротационная вытяжка

Метод используют в производстве изделий с малым отношением длины к диаметру и относительно толстыми стенками.

Операции ротационной вытяжки металла делятся также на формовку:

- С утонением — сохраняется наружный размер, толщина стенок снижается.

- Без утонения — толщина стенок при обработке сохраняется, наружный диаметр меняется.

- С раскатом — сохраняется наружный диаметр, толщина стенок увеличивается.

Основные виды ротационной вытяжки металла

Заготовку закрепляют между оправкой, зафиксированной на приводе, и прижимом суппорта.

Технологии ротационной вытяжки

Технологии обработки металлов давлением, которыми занимается НПП «Технологический центр» , приобретают все большее значение в изготовлении деталей из-за экономного использования металла и возможности получения оптимальных механических свойств деталей. Перспективны экономичные и гибкие методы ротационного выдавливания.

ОСОБЕННОСТИ РОТАЦИОННОЙ ВЫТЯЖКИ

Ротационная вытяжка — процесс локального циклического деформирования вращающейся плоской или полой заготовки деформирующим инструментом в виде одного или нескольких роликов и является реальной альтернативой обычной листовой штамповке при изготовлении осесимметричных деталей. Инструменты при давильном методе чаще всего не привязаны к геометрии деталей. В связи с этим данный метод обладает в достаточной степени экономичностью и чрезвычайной гибкостью, что позволяет давильному методу быть перспективным не только в сфере серийного производства, но и при выпуске ограниченного количества деталей и изготовления единичных прототипов.

Процесс ротационной вытяжки в большей степени поддается автоматизации, чем большинство других формообразующих операций листовой штамповки, потому что используется оборудование, по своей кинематической схеме и системе управления сходное с универсальными металлорежущими станками токарно-фрезерной группы, и возможно совмещение нескольких операций на одном оборудовании вплоть до изготовления готовой детали. Кроме того, это оборудование достаточно универсально и позволяет изготавливать детали различной сложной формы и размеров.

ДОСТОИНСТВА РОТАЦИОННОЙ ВЫТЯЖКИ

- Сравнительно простая и недорогая технологическая оснастка и инструмент.

- Достижение значительно больших пластических деформаций (более 90% ) без термической обработки по сравнению с другими операциями холодной листовой штамповки.

- Достаточно малая энергоемкость и мощность применяемого оборудования.

- Возможность формообразования деталей из труднодеформируемых сплавов.

- Осуществление локального нагрева очага пластической деформации.

- Реализация совмещения на одном станке с одной установки основных и доделочных операций (выглаживание поверхности, подрезка фланца, отрез припуска или донышка, загиб или завивка кромок, зиговка и др.).

- Совмещение в одном автоматизированном цикле нескольких основных операций (вытяжка, раскатка, обжим, раздача, отбортовка).

- Получение детали с заданным переменным сечением стенок; обработка деталей из листовой, штампованной, кованной, литой или сварной заготовки, с получением при этом улучшенной структуры металла — твердость и предел прочности материала детали увеличивается до 2 раз по сравнению с материалом заготовки.

- Возможность регулировки точности получаемой заготовки (детали) соответствующим выбором режимов обработки.

- Обеспечение высокой чистоты поверхности детали, соответствующей финишным операциям — шероховатость поверхности до Ra 0.32.

ЭКОНОМИЧЕСКИЕ ПРЕИМУЩЕСТВА РОТАЦИОННОЙ ВЫТЯЖКИ

- Небольшие временные и материальные затраты на подготовку производства.

- Высокая экономическая эффективность при изготовлении деталей малыми сериями.

- Сокращение цикла обработки деталей и снижение себестоимости за счет уменьшения числа переходов и концентрации операций на одном рабочем месте.

- Повышение коэффициента использования металла.

- Быстрая перенастройка на выпуск новых деталей.

- Высокая автоматизация ротационной вытяжки на автоматизированном оборудовании, позволяющая эффективно использовать процесс в массовом производстве.

Традиционные операции ротационной вытяжки, использовавщиеся ранее преимущественно для изготовления ответственных особоточных деталей космической и военной техники, благодаря созданию их достаточно надежных математических моделей с соответствующим методическим и программным обеспечением получили возможность эффективно использоваться в гибком современном производстве. Использование технологий ротационной вытяжки в промышленности позволяет изготавливать многие осесимметричные детали различных машин и механизмов с высокими эксплуатационными свойствами, с минимальными производственными затратами, способствуя развитию автоматизированного производства.

Станки для ротационной вытяжки металла

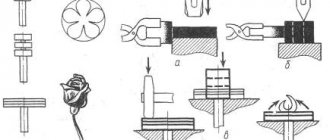

Для реализации технологии применяют следующие виды станков:

- Давильно-раскатные станки для ротационной вытяжки металла.

- Станки ротационной ковки.

- Кругорезы.

На ручных токарно-давильных станках формовка производится мышечной силой рабочего. Используются для выпуска уникальных изделий или особо малых серий. Для средних и больших серий применяют давильно-обкатные (раскатные) станки с числовым программным управлением. Гидравлика или электроприводы, управляемые контроллером согласно программе, загруженной в центральный блок ЧПУ, позволяют с большой точностью контролировать силу и направление прижима, равно как и направление движения ролика, включая самые сложные криволинейные траектории. Такие станки обеспечивают абсолютную идентичность изделий в серии, что особо важно для деталей реактивных двигателей и другой высокотехнологичной продукции

Схема ковки на станках ротационного типа

Станки ротационной ковки позволяют формовать изделия конической формы из труб путем обжимки трубы специальным инструментом — ковочным штампом. Особенность и главное преимущество заключается в уникальной возможности производства изделий, у которых:

- длина во много раз превышает диаметр.

- по длине возможно неоднократное изменение диаметра и угла раскрыва конуса.

- требуется накатка ребер жесткости.

Кругорезы предназначены для раскроя листового проката на плоские заготовки в форме круга или эллипса. Также применяются как с ручным приводом, так и электрогидравлические.

Станки ротационной вытяжки

Оборудование для получения полой осе-симметричной детали из вращающейся заготовки, деформируемой роликами по вращающейся оправке.

Принцип работы

Ротационная вытяжка производится из заготовки, закрепленной на вращающейся оправке, роликами.

При соприкосновении роликов с заготовкой в месте контакта возникает большое удельное давление, под действием которого, металл заготовки пластически течет в зазор между роликом и оправкой, образуя деталь.

Внутренняя поверхность детали принимает форму наружной поверхности оправки, а наружный контур детали повторяет траекторию перемещения рабочей кромки ролика.

Готовые изделия

ПосудаДиффузорыКубкиГейзерные кофеваркиГазовые баллоныКофейные туркиСветоотражателиБидоны

Диапазон возможных изготовляемых деталей на раскатном станке огромен: от металлической посуды до осветительных приборов из различных видов металла, таких как медь, серебро, олово, алюминий, сталь, нержавеющая сталь.

Преимущества

Централизованное управлениеНизкий уровень шумаАвтоматическая система смазкиДобавление рабочих устройствВысокая износоустойчивостьВысокая точность операцийБезопасность управленияОткатка детали с двух противоположных сторонОбработка толстых материалов до 10 ммНагрев в месте деформации деталиБыстрая смена инструментаРезцы для подрезки заготовки Низкая стоимость оборудованияИспользование на частных предприятиях и крупных заводах

Оборудование

Станок ротационной вытяжки предоставляет огромный потенциал для производства сложных деталей в форме цилиндра, конуса, параболы, трубы и др, которые изготавливаются за 1 рабочий цикл в большом количестве.

Станок проводит тестирование изделий, выполняет обрезку и округление кромки, а также сжатие и прессование продукции.

Станок оснащен системой ЧПУ, обеспечивающим максимальную точность как внешних, так и внутренних размеров детали.

Станок обладает прецизионными инструментами, безукоризненной работой сенсорики и измерительной техникой автоматов для изготовления высококачественной продукции сложных форм.

Характеристики

| Макс. диаметр заготовки | 600 мм |

| Расстояние между центрами | 800 мм |

| Размер шпинделя DIN 55027 | Размер 6HD |

| Мощность двигателя главного шпинделя (сервопривод шпинделя) | 15 кВт |

| Скорость вращения двигателя (серво контроль скорости шпинделя) | 2000 об/мин |

| Перемещение по оси X | ø600 |

| Перемещение по оси Z | 600 мм |

| Перемещение задней бабки | 300+500 мм |

| Ход выталкивателя | 200 мм |

| Перемещение удерживающей пластины | 300 мм |

| Положение револьверной головки | 4+4 |

| Толщина листа (алюминий) | 0.6–6.0 мм |

| Толщина листа (медь) | 0.6–5.0 мм |

| Толщина листа (нелегированная сталь) | 0.6–3.0 мм |

| Толщина листа (нержавеющая сталь) | 0.6–2.5 мм |

| Масса | 6500 кг |

| Габариты Д*Ш*В | 4300×2200×2000 |

Стандартная комплектация

- Наклонный корпус станка, прочный чугун, FC-30;

- Усиленная роликовая направляющая (HIWIN, Тайвань);

- Усиленный шариковый винт с ходовой гайкой из двух полугаек (HIWIN, Тайвань);

- Программируемая задняя бабка с гидравлическим управлением;

- Встроенная система контроля смазки;

- Центрирующее устройство;

- Воздушное кондиционирование блока управления;

- Защитный кожух, обеспечивающий полное закрытие;

- Две по четыре позиции давильных инструментов;

- Стандартные давильные инструменты (один набор с держателем ролика и роликами);

- Стандартный ящик для инструментов;

- Ударопрочная железная подушка;

- Компьютерная числовая система управления (SIEMENS828DSL):

- Серво контроль по нескольким осям;

- Разработка второго уровня компанией ProsperCNC функций выдавливания;

- Частотное регулирование скорости, функция постоянной скорости;

- Карта рабочего процесса на мониторе;

- Простой, удобный процесс программирования;

- Функция винтовой интерполяции;

- Функции обработки форм и оправок.

Область применения ротационной вытяжки металла

Метод применяется для производства:

- деталей реактивных двигателей в системах вооружения;

- днищ и крышек резервуаров;

- различных экранов в радиотехнике, включая радарные экраны;

- тонкостенные сосуды сложной формы: бидоны, чайники, баллоны, котелки;

- детали корпусов строительных миксеров;

- детали вентиляторов и вытяжных зонтиков.

Изделия изготовленные путем ротационной вытяжки

Метод применяется также в производстве предметов современного искусства и в ателье по кастомизации уникальных мотоциклов и автомобилей.

Ротационная вытяжка металла

Ротационная вытяжка — широко распространенный способ обработки металлов, он применяется для изготовления тонкостенных полых деталей в форме тел вращения.

Ротационная вытяжка металла

Осуществляется путем приложения давления к вращающейся листовой или полой заготовке, приобретающей в результате форму оправки.

Вытяжка металла и ее виды

Основные виды ротационной вытяжки металла:

Поступенчатое формование

Листовая заготовка в форме круга закрепляется между оправкой и суппортом. Оправка должна совпадать с внутренней конфигурацией изделия.

Привод начинает вращать болванку, а управляемое формовочное давление осуществляется специальным пассивным роликом, приводимым в движение вращением заготовки. Давление осуществляется как в продольной, так и радиальной плоскостях.

Ролик прижимает металл к оправке и двигается по сложной кривой то к краю болванки, то назад.

Прижим осуществляется за несколько проходов, ступенчато. В конце обработки проводится серия сглаживающих движений ролика с пониженным прижимом для получения высококачественной поверхности.

Проецирование — формование за один проход

Вытяжка осуществляется за один проход. Ролик перемещается параллельно оправке, в зависимости от угла его установки осуществляется большее или меньшее утонение стенки болванки, материал ее смещается под воздействием ролика в осевом направлении.

Проецирование — формование за один проход

Способ отличается экономичностью и точностью соблюдения размеров, а также высоким классом получаемой поверхности..

Закатка с оправкой или без нее

В этом случае осуществляется уменьшение внешнего диаметра заготовки с одновременным утолщением ее стенки за счет перераспределения материала. Закатка осуществляется по направлению к центру, в несколько проходов.

Закатка с оправкой или без нее

Как вариант применяется формование детали отдельными сегментами оправки посредством ролика со смещенным центром. Резка, дополнительное профилирование или отбортовку проводят в качестве завершающих операций.

Комбинированный

Для деталей сложной конфигурации поступенчатое формование, закатки, профилирования и резки применяются совместно в различных сочетаниях.

В качестве заготовки, как правило, используются листовая пластина в форме круга. Кроме того, для некоторых деталей используют и другие плоские фигуры — овал или эллипс, а также сложные криволинейные замкнутые контуры. Применяют и заготовки — отрезки труб, чаще всего круглых.

Подготовительные операции для уникальных деталей и небольших серий выполняются на кругорезах. В случае больших серий раскрой эффективнее выполнять на станках гидравлической резки, ввиду того, что лазерный или плазменный раскрой связан с воздействием высокой температуры в зоне разреза. Это может ухудшить пластичность материала.

Процесс ротационной вытяжки металла

Технология ротационной вытяжки используется в производстве трубообразных изделий с изменяющимся диметром и толщиной стенок, Кроме того, снаружи возможно сформировать ребра жесткости. Ротационную вытяжку металла используют и в сложных технологических процессах совместно с штамповкой, сваркой, клепкой и слесарными операциями.

Способы формоизменения ротационной вытяжкой металла

Многообразие приемов ротационной вытяжки металла сводится к одному из двух видов:

- Прямой. Перемещение металла происходит по ходу формующего ролика.

- Обратный. Перемещение металла происходит против хода формующего ролика.

Прямой способ

Наружный контур пуансона соответствует внутреннему контуру будущего изделия (с учетом необходимых припусков). Из-за этого оправка делается длиннее изделия. Устройство пуансона усложняется, вес, себестоимость и трудоемкость отладки технологического процесса возрастает.

Прямой способ ротационной вытяжки металла

Этот метод применим для формовки деталей в виде конуса и цилиндра с большим соотношением длины к диаметру и диаметра — к толщине стенок.

Обратный

В этом случае оправка должна совпадать по размерам и форме с внутренней поверхностью заготовки, что дает возможность выполнить оправку намного короче, чем будущее изделие.

Толстостенная ротационная вытяжка

Метод используют в производстве изделий с малым отношением длины к диаметру и относительно толстыми стенками.

Операции ротационной вытяжки металла делятся также на формовку:

- С утонением — сохраняется наружный размер, толщина стенок снижается.

- Без утонения — толщина стенок при обработке сохраняется, наружный диаметр меняется.

- С раскатом — сохраняется наружный диаметр, толщина стенок увеличивается.

Основные виды ротационной вытяжки металла

Заготовку закрепляют между оправкой, зафиксированной на приводе, и прижимом суппорта.

Станки для ротационной вытяжки металла

Для реализации технологии применяют следующие виды станков:

- Давильно-раскатные станки для ротационной вытяжки металла.

- Станки ротационной ковки.

- Кругорезы.

На ручных токарно-давильных станках формовка производится мышечной силой рабочего. Используются для выпуска уникальных изделий или особо малых серий. Для средних и больших серий применяют давильно-обкатные (раскатные) станки с числовым программным управлением.

Гидравлика или электроприводы, управляемые контроллером согласно программе, загруженной в центральный блок ЧПУ, позволяют с большой точностью контролировать силу и направление прижима, равно как и направление движения ролика, включая самые сложные криволинейные траектории.

Такие станки обеспечивают абсолютную идентичность изделий в серии, что особо важно для деталей реактивных двигателей и другой высокотехнологичной продукции

Схема ковки на станках ротационного типа

Станки ротационной ковки позволяют формовать изделия конической формы из труб путем обжимки трубы специальным инструментом — ковочным штампом. Особенность и главное преимущество заключается в уникальной возможности производства изделий, у которых:

- длина во много раз превышает диаметр.

- по длине возможно неоднократное изменение диаметра и угла раскрыва конуса.

- требуется накатка ребер жесткости.

Кругорезы

Кругорезы предназначены для раскроя листового проката на плоские заготовки в форме круга или эллипса. Также применяются как с ручным приводом, так и электрогидравлические.

Область применения ротационной вытяжки металла

Метод применяется для производства:

- деталей реактивных двигателей в системах вооружения;

- днищ и крышек резервуаров;

- различных экранов в радиотехнике, включая радарные экраны;

- тонкостенные сосуды сложной формы: бидоны, чайники, баллоны, котелки;

- детали корпусов строительных миксеров;

- детали вентиляторов и вытяжных зонтиков.

Изделия изготовленные путем ротационной вытяжки

Метод применяется также в производстве предметов современного искусства и в ателье по кастомизации уникальных мотоциклов и автомобилей.

Какие особенности давильно-раскатного станка с ЧПУ

Желаете узнать больше о давильно-раскатных станках с ЧПУ ? Узнайте о ротационной вытяжке, классификации, особенностях и преимуществах таких агрегатов.

Давильно-раскатные станки с числовым программным управлением – оборудование, используемое для обработки листовых металлических заготовок. Давильно-обкатная обработка ролика – современный способ, осуществляемый на давильно-раскатных станках с ЧПУ.

Данный способ предполагает использование устройств, имеющих гидравлические и электрогидравлические поддерживающие части металлорежущего устройства. Они перемещают давильные ролики, являющиеся основными инструментами при переработке деталей.

Сфера применения, принцип работы и виды давильно-раскатных станков (ротационная вытяжка)

Ротационная вытяжка — один из самых древних способов обработки листового металла.

Давильно-раскатные станки (станки ротационной вытяжки) по принципу работы и типам сходны с токарными станками. Главным отличием является более высокая скорость вращения заготовки.

Давильно-раскатные станки бывают трех видов: ручные настольные и напольные, и станки ротационной вытяжки с ЧПУ (CNC).

Настольные давильно-раскатные станки (ротационной вытяжки)

Напольные давильно-раскатные станки (ротационной вытяжки)

Давильно-раскатные станки (ротационной вытяжки) с ЧПУ (CNC)

Принцип работы у всех видов станков ротационной вытяжки идентичен.

Наиболее распространенным типом инструмента явлется роликовый инструмент:

Также на ручных станках ротационной вытяжки для изготовления различных изделий применяются следующие типы инструмента:

На станках с ЧПУ используется инструмент следующего вида:

Для изделий нестандартной формы инструмент изготавливается индивидуально одновременно с оснасткой.

Основным преимуществом формовой обработки металла методом ротационной вытяжки является низкая стоимость оснастки в отличии от других видов обработки, таких как штамповка и т.д. Благодаря этому появляется возможность использовать давильно-раскатные станки не только при больших объемах производства, но и при единичном и мелкосерийном производстве в условиях малых цехов.

При обработке на ручных давильно-раскатных станках оснастку можно изготавливать из дерева!

Виды продукции, выпускаемой с помощью технологии ротационной вытяжки (давильно-раскатных станков): изготовление металлический посуды, плафонов металлических светильников, емкостей, производство диффузоров вентиляции, в т.ч. сопловых вентиляционных диффузоров и т.д..

Одними из самых востребованных направлений использования в производстве станков ротационной вытяжки сейчас являются:

Видео работы на давильно-раскатном станке (ротационная вытяжка):

Предлагаем ознакомиться с оборудованием для ротационной вытяжки:

Ручные давильно-раскатные станки

Давильно раскатные станки с ЧПУ (станки ротационной вытяжки)

назад

Что такое ротационная вытяжка

Способ переработки металлических изделий листового типа, при котором объемная деталь превращается в полую с осесимметричным внешним видом, имеет название ротационная вытяжка. Она предполагает существенную деформацию и утонение стенок запчастей. Этот способ обработки металла листового типа вытяжкой имеет древние корни. В современной манипуляции стальных заготовок он осуществляется давильно-раскатном станком.

Используя метод ротационной вытяжки, эти устройства способны производить принадлежности хозяйственного использования со стенками небольшой толщины и сложными формами. Комплекс таких приборов представлен:

- чайниками;

- черпаками;

- губками;

- сосудами;

- кофейниками.

Классификация станкового оборудования с ЧПУ

Давильно-ротационная вытяжка имеет множество свойств и функций токарных аналогов В отличие от них, давильно-ротационные устройства обладают более высокой скоростью работы. Приборы этого вида бывают трех типов:

- ручного настольного;

- ручного напольного;

- с наличием ротационной вытяжки.

Ротационная вытяжка сопровождается дополнительными действиями, такие как прокатка, эспандирование и сварка. Раскатный станок способен как изготовить раскатным способом цельную деталь, так и закончить вытяжку и производство запчастей, изготовленных при помощи другого оборудования. Наиболее востребованными изделиями данного рода, к примеру, являются трубчатые запчасти, имеющие различную комбинацию сечения.

Станки могут быть использованы не только для обработки металлических деталей, но и медных, имеющих коническую форму. Преимущество приборов с ЧПУ – менее трудоемкий процесс, чем на прессах. Современные технологии позволяют наблюдать за работой устройств удаленно. В качестве основного сырья для работы на давильно-ротационном станке используются круглые металлические пластины.

Но приборы способны справиться и с заготовками, имеющими более сложную геометрическую форму. Дополнительными методами работы с продуктом являются круговая и гидрообразивная резка. Примеры плазменного и лазерного раскроя в данном случае менее эффективны, поскольку способны повысить температуру, которая изменит пластические качества запчасти.

Ротационная вытяжка или «давленка» своими руками

Инструмент для работы на давильно-раскатном станке или для ротационной вытяжки цветных металлов на любом токарном станке выглядит следующим образом:

Наиболее активно в работе применяются утиный нос или овечий нос, хотя во многом это зависит от того какое изделие выкатывается. А самый простой инструмент в изготовлении для начала своих подвигов в давильном мастерстве выглядит следующим образом:

Его можно изготовить из кругляка инструментальной стали 16..30мм, в зависимости от того на каком станке Вы будете работать и каких габаритов будет Ваше изделие. На заточном станке или болгаркой придать необходимую форму наконечника, отшлифовать, закалить и отполировать до зеркальной поверхности. Все изъяны и недоработки после шлифовки и полировки инструмента будут переданы и приумножены на заготовке в работе! Не закаленный инструмент будет быстро приобретать повреждения поверхности — царапины и портить поверхность заготовки. При работе с таким инструментом по понятным причинам необходимо использовать смазки. Можно применять смазку для штампов, воск, мыло (для алюминия) и т.д. Главная задача обеспечить скольжение, максимально долгое прибывание смазки на заготовке в процессе работы и легкость ее очистки после окончания работы.

Следующим шагом в освоении «давленки» своими руками может быть прямой ручной инструмент с роликовыми насадками:

Он необходим для прокатки острых углов (с помощью роликов треугольной формы), закатки кромки и отбортовки (с помощью роликов с канавкой на поверхности), кроме того его можно применять для работы не только с цветными металлами, но и более твердыми ч/м (по способности к вытяжке холоднокатаный прокат толщиной до 2 мм групп прочности К260В, К270В, К310В, К330В, К350В — глубокой — Г, DX53D — Сталь формуемая коррозийно-стойкая. Качество для глубокой вытяжки, DX54D — Сталь формуемая коррозийно-стойкая. Качество для особо глубокой вытяжки, DX56D — Сталь формуемая коррозийно-стойкая — Качество для чрезвычайно глубокой вытяжки и т.д.), нерж. (304) и т.д… (крайний левый инструмент на фото оснащен твердосплавной напайкой и служит для подрезки кромки).

Инструмент для работы с черным металлом должен быть более мощным. Давить руками сталь толщиной от 1мм без рычага довольно трудоемкое занятие не говоря уже о работе с металлом толщиной 2 или 3 мм и тем более с нержавеющей сталью. Так же давильный инструмент для работы с ч/м должен быть роликовым, т.к. твердость заготовки становится близкой к твердости инструмента, а прилагаемые при раскатке усилия существенно возрастают и как результат при попытке раскатать простым инструментом он греется, повреждается и повреждает заготовку. Помимо собственно рычага применяемого для усиления давления оператора на деталь такой инструмент позволяет не заботиться об удержании в вертикальном положении раскатного ролика, снижает биение, а возросший вес инструмента ложится на опорную стойку.

Для примера приведу чертеж и фотографии готового рычажного инструмента для давильно-раскатных. Под свои задачи и на свое усмотрение можно его доработать и оптимизировать:

Опорная стойка:

Давильный рычаг с роликом + «пальцы»

Поворотный рычаг:

Фото готового инструмента:

Для облегчения работы этот инструмент хорошо применять и для работы с цветными металлами. К недостаткам инструмента с рычагом я бы отнес меньшую чувствительность, поэтому при работе с ювелирными изделиями из серебра лучше использовать прямой инструмент.

Различные модели давильно-раскатных станков можно посмотреть здесь.

Так же смотрите статью о составных оправках для изготовления ротационной вытяжкой «закрытых» форм

Преимущества станков данного типа

Все виды давильно-ротационных станков имеют одинаковый принцип использования. Роликовый инструмент используется наиболее часто. При работе с данным оборудованием имеется возможность производить уникальные запчасти сложной формы, одновременно осуществляя оснащение. Оснащение станка осуществляются по низкой цене. При других видах манипуляции металла цена на оснастку будет значительно выше.

Среди основных преимуществ агрегатов с наличием ротационной вытяжки выделяются:

- возможность осуществления массового, мелкосерийного и единичного производства;

- возможность эксплуатации в больших и малых цехах;

- возможность изготовления деревянной оснастки;

- производство деталей для хозяйственной, химической и пищевой отраслей производства;

- экономичность использования.

Почему цены на ротационную вытяжку обсуждаются индивидуально?

Несмотря на то, что оборудование ориентировано на серийное производство, изготовление деталей вытяжкой — всё-таки сложный процесс. Если изделие уникальное, а не стандартное, необходимо создавать его эскиз, продумать технологию деформации, выбрать инструмент, по необходимости изготовить такую же специфическую оправку. Всё это требует времени и сил, причем целой группы специалистов.

Поэтому стоимость услуги, как правило, обсуждается индивидуально. В прайсе (вкладка “Стоимость”) вы увидите образцы изделий и средние расценки за одну единицу, но окончательную стоимость проекта определите индивидуально при обсуждении с исполнителем.

Услуги вытяжки металла недорого

Вам требуется ротационная вытяжка на заказ? Именно здесь вы сможете подобрать подходящее предложение, чтобы ваш заказ был выполнен качественно и без потери времени. Наши преимущества:

- профессиональные кадры;

- доступные для Москвы и регионов цены;

- отличная техническая оснащенность производств;

- соблюдение всех норм и требований, заложенных гостами;

- гарантированно качественный результат.

Отправьте нам заявку — и мы сделаем предварительный расчет проекта уже в день обращения. Ждем ваших заказов!

Особенности комплектации

Модели станков с ЧПУ имеют высокий показатель производительности. Благодаря числовому программному управлению они обладают автоматическим режимом производства. Пользуясь таким станком, можно обеспечить себя целым рядом преимуществ. Одним из них является наличие двух инструментальных роликов, которые оказывают одновременное увеличенное усилие давления.

Комплектация вышеуказанных моделей состоит из примеров:

- кругоцентрующего прибора;

- опционального манипулятора;

- инструментальной головки двойного типа;

- 4+4 позиционирования механизма;

- гидростанции;

- дополнительного ролика, имеющего компенсатор.

Толщина алюминиевых заготовок для обработки должна составлять от 0,6 до 4 миллиметров. Для стальных заготовок – от 0,6 до 2,5 миллиметров. Для заготовок из коррозиизносостойкой стали – от 0,6 до 1,5 миллиметров. Указанные характеристики актуальны исключительно для оригинальных моделей.