Сведения о производителе вертикального зубофрезерного станка полуавтомата 5К32

Производитель вертикального зубофрезерного полуавтомата 5К32 Егорьевский станкостроительный завод Комсомолец, основанный в 1930 году.

Завод за время своего существования выпустил свыше 60 моделей: зубофрезерных, зубодолбежных, зубошлифовальных, зубозакругляющих и других зубообрабатывающих станков.

Продукция Егорьевского станкостроительного завода Комсомолец, СЗК

- 5А12

— станок зубодолбежный вертикальный полуавтомат Ø 208 - 5А140П

— станок зубодолбежный вертикальный полуавтомат Ø 500 - 5Б150

— станок зубодолбежный вертикальный полуавтомат Ø 800 - 5В833

— станок зубошлифовальный вертикальный для цилиндрических зубчатых колес Ø 200 - 5Д32

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 800 - 5Е32

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 800 - 5К32

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 800 - 5К32А, 5К324А

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 800 - 5К324

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 500 - 5К328А

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 1250 - 53А11

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 1250 - 53А50

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 500 - 53А80

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 800 - 514

— станок зубодолбежный вертикальный полуавтомат Ø 500 - 532

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 750 - 5310

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 200

История Егорьевского станкозавода (ЕСЗК)

Начало егорьевскому станкостроению было положено в мастерских механико-электротехнического училища в начале 20 века. Для училища было закуплено оборудование, на котором учащиеся не только проходили практику, но и разбирали их, составляли эскизы, изготавливали по ним детали. Первым станком, который егорьевцы создали в стенах училища самостоятельно, был токарный. А вскоре появились и другие модели. С 1912 года начали делать простейшие металлорежущие станки для ремонтных служб.

Во время Первой мировой войны мастерские училища были заняты специальными заказами для армии и фронта. Они изготавливали части аэромоторов «Гном» для воздушного военного флота, станки для первой обточки ружейных стволов, а также специальные станки для обточки снарядов.

В 1924-1926 годы в мастерских техникума «Комсомолец» начинается серийный выпуск станков типа «Мюнткель». В течение года работают конструкторы, создавая из прототипа, по сути, совершенно новый станок. После одобрения комиссии его разрешают производить серийно, поначалу в мастерских изготавливают три таких машины.

К 1930 году построено новое здание, в котором размещаются заводоуправление и сборочный цех, а в 1932-м начинают строительство основного производственного корпуса. Завод-техникум постепенно расширяется, увеличивается количество рабочих, создается конструкторское бюро. Происходит реорганизация техникума, его переводят в ведение станкоинструментальной промышленности, с преобразованием в учебно-производственный комбинат — завод-техникум. Количество выпускаемых станков, поперечно-строгальных и токарно-винторезных, уже доходит до 257 в год.

В 1933 году завод-техникум приступает к изготовлению первой модели зубофрезерного станка, а в 1934 году — к производству еще двух моделей. Это становится началом новой, а впоследствии основной специализацией завода как предприятия по изготовлению зубообрабатывающих станков.

Важной датой в истории завода становится 26 ноября 1934 года. В этот день подписан приказ за № 270 Главного управления станкоинструментальной промышленности СССР, в соответствии с которым, учебная часть выделяется в самостоятельную административную единицу – техникум «Комсомолец», а производственная — в Государственный союзный Егорьевский станкостроительный . К тому времени здесь работает почти 1300 человек, выпуск станков составляет 300-400 единиц в год.

К 1935 году введены в строй литейный цех, новый корпус механосборочного и инструментального цехов, а также построен гараж и несколько жилых домов для заводчан. В 1940 году организуется ремесленное училище №31, где готовят квалифицированных рабочих для завода.

В 1936-1940 годы в короткие сроки освоено 40 моделей станков. Количество выпущенных единиц в 1940 году превышает 700, а число работающих на заводе составляет порядка 1900 человек. Главными потребителями продукции «Комсомольца» становятся заводы по производству автомобилей, тракторов, сельхозмашин, предприятия станкостроения, машино- и приборостроения.

Во время Великой Отечественной войны завод был эвакуирован в казахский городок Тогузак, после возвращения на предприятии продолжилась работа по созданию новых зубообрабатывающих машин.

Егорьевский станкостроительный специализируется на производстве широкой номенклатуры зубообрабатывающего оборудования среднего размера с диаметром обработки до 1250 мм и модулем до 16 мм различного технологического назначения, нормальной, повышенной, высокой и особо высокой степени точности.

В программе завода зубофрезерные станки, работающие червячными и дисковыми фрезами, включая станки с ЧПУ, зубодолбежные станки, работающие дисковыми долбяками и резцовыми головками, зубошлифовальные станки, работающие абразивными кругами, зубозакругляющие, зубофасочные, шлицефрезерные станки, работающие методом зуботочения и целый ряд других станков.

5К32 Станок зубофрезерный вертикальный полуавтомат. Назначение и область применения

Станок зубофрезерный 5К32 заменил в производстве устаревшую модель 5М32

и

5Е32

и был заменен в производстве более совершенной моделью —

53А80

.

Станок зубофрезерный вертикальный 5К32 предназначен для фрезерования цилиндрических прямозубых и косозубых зубчатых колес, а также червячных колес методом радиальной подачи в условиях единичного, мелкого и среднесерийного производства.

Принцип работы и особенности конструкции станка 5К32

Нарезание зубчатых колес производится по способу обкатки фрезы и обрабатываемой заготовки методами «попутного» и «встречного» зубофрезерования с диагональной и обычной подачами.

При зубофрезеровании с диагональной подачей фреза перемещается вдоль нарезаемого зуба и одновременно вдоль собственной оси, что значительно повышает ее стойкость.

Конструкция станка 5К32 предусматривает возможность радиального врезания фрезы в заготовку, что сокращает машинное время обработки.

При обработке прямозубых колес в станке должны осуществляться следующие движения:

- главное движение

- вертикальная подача суппорта

- вращение стола и установочные перемещения суппорта

При автоматических циклах, кроме того, совершаются радиальная подача и установочные перемещения стола. При обработке косозубых колес необходимо еще дополнительное вращение стола для обработки зубьев, расположенных по винтовой линии.

При обработке червячных колес методом радиальной подачи в станке совершаются:

- главное движение

- радиальная подача и установочные перемещения стола

Станок 5К32 работает по полуавтоматическому циклу.

Станок 5К32 выполнен в соответствии с нормами точности по ГОСТ 659—67.

Конструкция зубофрезерного полуавтомата 5К32

Виды нарезаемых колес на зубофрезерном станке 5К32. Рис. 32.

На станках 5К32 можно нарезать:

- цилиндрические прямозубые колеса (рис. 32, а)

- косозубые (рис. 32, б)

- червячные колеса методами радиальной (рис. 32, в) и осевой подач

При методе радиальной подачи заготовка может подаваться на фрезу или наоборот. По методу обкатки можно также фрезеровать шлицевые валы, многогранники, нарезать зубья на цепных звездочках, храповых колесах и т. д. Для всех видов указанных специальных зацеплений применяют червячные фрезы соответствующих профилей.

Нарезание цилиндрических прямо- и косозубых колес, а также червячных колес методом радиальной подачи — это основные виды работ, к которым станок наиболее приспособлен.

Методы работы на зубофрезерном станке 5К32. Рис. 33.

Нарезание колес может осуществляться как встречным методом, при котором вертикальная подача фрезы происходит сверху вниз (рис. 33, а), так и попутным методом, при котором вертикальная подача фрезы происходит снизу вверх (рис. 33, б). При попутном зубофрезеровании допускается увеличение скорости резания на 20—25% по сравнению со встречным методом при одновременном уменьшении шероховатости поверхности зуба.

На этом станке можно нарезать цилиндрические колеса диаметром до 800 мм (при модуле до 10 мм и вертикальном перемещении фрезы — — 360 мм). Наибольший диаметр червячной фрезы, устанавливаемой во фрезерном суппорте, 180 мм при длине 175 мм. Степень точности обработки соответствует 7-му классу по ГОСТ 1643—72.

В конструкции станка предусмотрены механизмы, обеспечивающие прогрессивные методы зубофрезерования: радиальное врезание инструмента в заготовку, диагональную подачу, встречное и попутное фрезерование, возможность применения фрез большого диаметра, длины и т. п. Повышенные частота вращения фрезы и подача, значительное увеличение мощности главного привода в сочетании с высокой жесткостью станка допускают работу на повышенных режимах резания и позволяют применять острозаточенные и твердосплавные червячные фрезы.

Вертикальное расположение оси нарезаемого колеса при неподвижной суппортной стойке и подвижном столе обеспечивает необходимую жесткость и устойчивость в работе. Массивная задняя стойка, жестко соединенная со столом, обеспечивает надежную работу станка без дополнительного крепления к суппортной стойке верхней траверсой. Цикл работы станка автоматизирован. Все рабочие и вспомогательные движения: быстрый подвод заготовки к инструменту, зубонарезание, быстрый отвод колеса и инструмента в исходное положение и остановка станка — осуществляются автоматически. Уборка стружки осуществляется шнековым транспортером, расположенным внутри станины. Для зажима заготовки станок можно снабжать гидромеханическим устройством, монтируемым в столе.

Основные характеристики зубофрезерного станка полуавтомата 5к32

Производитель: Егорьевский станкостроительный завод.

- Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°), мм — 800 мм

- Наибольший модуль нарезаемого колеса — 10 мм

- Наибольшая длина венца нарезаемых цилиндрических прямозубых колес (0°) — 350 мм

- Частота вращения фрезы — 50..310 об/мин

- Электродвигатель привода шпинделя — 7,5 кВт; 1460 об/мин

- Вес станка — 7,2 т

Зубофрезерные станки серии К

Универсальный зубофрезерный станок 5К32 является базовым станком серии К на основе которого выполняют универсальные станки упрощённой конструкции, станки повышенной точности; станки с многозаходными делительными парами; специализированные и специальные станки.

Зубофрезерные станки серии К:

- 5К324ПА — диаметр нарезаемого колеса — 500 мм, нарезаемый модуль — 8 мм

- 5К32, 5К32П, 5К32А — диаметр нарезаемого колеса — 800 мм, нарезаемый модуль — 10 мм

- 5К328, 5К328П, 5К328А — диаметр нарезаемого колеса — 1250 мм, нарезаемый модуль — 12 мм

Эти станки по своим техническим характеристикам и по механизмам, обеспечивающим прогрессивные методы зубофрезерования, отвечают мировым стандартам. Зубофрезерные станки базовых мод. 5К324, 5К32, 5К328 предназначены для использования в условиях единичного, мелкосерийного и серийного производства.

В станках 5К324, 5К32, снабженных шестеренными коробками с электромагнитными муфтами, для изменения частоты вращения фрезы и величины подачи используют ползунковые переключатели на пульте управления, которые осуществляют включение электромагнитных муфт. Это дает возможность осуществить автоматический двухпроходный цикл зубофрезерования с автоматическим переключением скоростей и подач перед вторым рабочим ходом, что сокращает вспомогательное время.

Для условий серийного производства станки 5К324 и 5К32 изготовляют с коробками скоростей и подач, настраиваемых с помощью сменных колес. В станке мод. 5К328 для изменения скоростей и подач служат скользящие блоки зубчатых колес.

Зубофрезерные станки универсального типа 5К324А и 5К32А упрощены; в них вместо, непрерывного осевого перемещения фрезы предусмотрено автоматическое периодическое перемещение в конце каждого цикла нарезания. Станки предназначены для работы в условиях серийного и массового производства.

Зубофрезерные станки повышенной точности 5К324П и 5К32П предназначаются для нарезания колес высокой степени точности. Высокая точность зубонарезания достигается при увеличении в 2 раза передаточного отношения делительной червячной пары стола и более точного изготовления деталей и узлов станка, точность которых влияет на точность нарезаемых колес. Эти станки используют для чистовых операций.

Введение

Зубофрезерный станок предназначен для создания цилиндрических изделий. Если оборудование содержит вертикальный и радиальный ходовой винт, аппарат становится пригодным для создания червячных колес. Для этого используются червячные модульные фрезы.

Наилучшими считаются универсальные зубофрезерные станки, которые содержат 3 ходовых винта.

Принцип создания цилиндрических и червячных изделий базируется на обкате и копировании заготовки. Вид обработки зависит оборудования передвижного винта.

Кроме того, станки различаются по расположению оси заготовки – вертикальные и горизонтальные. Станки разделяются на два типа, но схожи по составу конструкции.

Вертикальные станки состоят из станины и инструментальной стойки. Имеют подвижную стойку или передвижной стол, который двигается в радиальном направлении. Есть и дополнительный подвижной стол, который двигается по вертикали.

Горизонтальные станки предназначаются для работы с изготовками повышенной сложности. Подвижная стойка перемещается по горизонтали. Горизонтальные станки для нарезания изделий маленького размера имеют специальный подвижной стол, который используется для поддержки изделия.

Ниже вы найдете подробную информацию о работе станков.

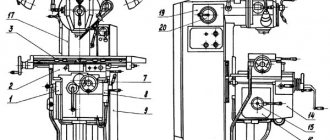

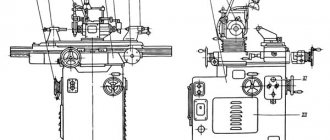

Общий вид и общее устройство станка 5К32

Фото зубофрезерного станка 5к32

Фото зубофрезерного станка 5к32

Фото зубофрезерного станка 5к32

Фото зубофрезерного станка 5к32. Вид сзади

Фото зубофрезерного станка 5к32. Рабочая зона

Где применяются?

Модели зубофрезерных станков могут отличаться по достаточно большому количеству характеристик, не получили столь широкого распространения как оборудование токарной или фрезерной группы. Поэтому они применяются в:

- Машиностроительной отрасли промышленности.

- Авиационной и автомобильной отраслях промышленности.

- Приборостроении.

Универсальный зубофрезерный станок устанавливается с иным металлообрабатывающим оборудованием, так как обработка на зубофрезерных станках не позволяет изменить диаметральный размер цилиндрической формы. В продаже можно встретить модели, пригодные для применения в серийном, мелкосерийном и крупносерийном производстве.

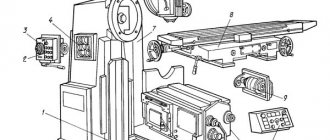

Расположение органов управления станком полуавтоматом 5К32

Расположение органов управления станком 5к32

Перечень органов управления станком полуавтоматом 5К32

- Переключатель метода фрезерования («Попутного» или «Встречного»)

- Выключатель освещения

- Выключатель охлаждения

- Переключатель циклов

- Лампочка- вертикальная подача включена

- Переключатель вращения фрезы

- Лампочка — радиальная подача выключена

- Лампочка — станок «Включен»

- Кнопка «Пуск» гидронасоса

- Кнопка «Стоп» гидронасоса

- Кнопка «Пуск» главного привода

- Кнопка «Стоп» главного привода

- Кнопка «Пуск» цикла

- Кнопка «стоп» цикла

- Кнопка ускоренного подвода стола

- Кнопка ускоренного отвода стола

- Кнопка включения ускоренного хода суппорта «Вверх»

- Кнопка включения ускоренного хода суппорта «Вниз»

- Лампочка- передвижка фрезы включена

- Кнопка «Пуск» передвижки фрезы

- Кнопка «Стоп» передвижки фрезы

- Рукоятка включения и выключения вертикальной подачи

- Манометр

- Винт зажима стола

- Аварийный упор

- Упор выключения ускоренного отвода стола

- Квадрат для натягивания ременной передачи главного привода

- Винт зажима дифференциала при обработке прямозубых и червячных колес

- Аварийный упор

- Упор выключения ускоренного подвода стола

- Квадрат для ручного перемещения упора

- Рукоятка фиксирования положения упора стола

- Квадрат для ручного перемещения стола

- Кран управления

- Линейный выключатель

- Рукоятка крепления кронштейна контрподдержка

- Упор автоматического управления работой станка по циклу 37А — Винт зажима каретки суппорта

- Упор автоматического управления работой ставка по циклу

- Линейка с нониусом для поворота суппорта на угол

- Квадрат для ручного поворота суппорта на угол

- Квадрат для ручного перемещения суппорта

- Квадрат для ручного поворота шнека транспортера стружки

- Квадрат подъема и опускания шнека

- Винт зажима стола

- Сменные шестерни для нарезания простых чисел зубьев

- Аварийный упор

- Квадрат шомпола крепленая оправки фрезы

- Аварийный упор

- Кран охлаждения

- Аварийный упор

Примечание. Для избежания аварии при обработке спиральных колес необходимо аварийные упоры 46, 48, ограничивающие вертикальные перемещения каретки фрезерного суппорта, устанавливать по фактически возможному ходу суппорта. Винт зажима дифференциала 28 должен бить освобожден.

Перечень составных частей зубофрезерного станка 5К32

- Гр.11 — Станина

- Гр.16 — Транспортер

- Гр.22 — Коробка привода

- Гр.32 — Суппортная стойка

- Гр.З6 — Каретка суппорта

- Гр.42 — Коробка распределения

- Гр.44 — Коробка подач

- Гр.52 — Суппорт

- Гр.61 — Стол

- Гр.71 — Контрподдержка

- Гр.75 — Гидропривод

- Гр.76 — Кран управления

- Гр.81 — Охлаждение

- Гр.84 — Электрошкаф

- Гр.85 — Электропривод

- Гр.92 — Принадлежности

Основные технические параметры

Данный вид станков обладает достаточно большим количеством технических характеристик. При этом настройка зубофрезерного станка позволяет провести изменение некоторых параметров, что позволяет одну панель применять для получения зубчатых колес с различными параметрами.

Зубофрезерные станки имеют следующие основные технические характеристики:

- Настройка зубофрезерного станка с учетом диаметра венца и максимального размера модуля зуба

- Важным показателем можно назвать ширину зубчатого венца.

- Проводя расчет гитары дифференциала зубофрезерного станка можно задавать режим обработки при нарезании зубьев под углом. При этом угол может устанавливаться в определенном диапазоне.

- Рассматривая универсальный зубофрезерный станок отметим, что конструкция имеет суппорт, перемещающийся в вертикальном и поперечном направлении. Важным моментом является максимальный показатель перемещения.

- Классическое устройство зубофрезерного станка имеет узел, в котором проводится крепление режущего инструмента. Ручная установка или устанавливаемые системы ЧПУ для зубофрезерных станков могут устанавливать скорость вращения режущего инструмента в определенном диапазоне.

- Устанавливаемые зубофрезерные станки имеют технические характеристики, которые определяют диапазон подачи. Она может быть ручной или механической, быть вертикальной, тангенциальной и радиальной.

- Принцип работы основан на передаче вращения от основного электродвигателя через привод режущему инструменту и креплению заготовки. Именно поэтому одним из основных показателей является мощность основного электродвигателя. Кроме этого горизонтальный или вертикальный зубофрезерный станок может иметь несколько двигателей, каждый отвечает за выполнение определенных задач.

- Различные зубофрезерные станки имеют разные габаритные размеры. Стоит учитывать тот момент, что размеры оборудования определяют не только особенности его установки, но и некоторые эксплуатационные качества. Так с увеличением габаритных размеров зачастую увеличивается ход суппорта и режущего инструмента, а также увеличиваются размеры стола.

- Вес может варьироваться также в большом диапазоне.

Расположение составных частей и органов управления зубофрезерного станка 5К32

Расположение составных частей и органов управления станка 5к32

Рассмотрим основные узлы и органы управления вертикального зубофрезерного полуавтомата 5К32 (рис. 34). На горизонтальных направляющих станины 1 устанавливают салазки 23 стола 22. По этим направляющим салазки со столом перемещаются в радиальном направлении. К станине станка прикреплена передняя стойка 2. На вертикальных направляющих установлен суппорт 10 с фрезерной, головкой 11, которые перемещаются в вертикальной плоскости с помощью ходового винта, расположенного вертикально и включаемого рукояткой 3. Ручное перемещение суппорта осуществляют от рукоятки, надеваемой на квадрат 4. Наличие поворотного круга у суппорта дает возможность поворачивать оправку фрезы вместе с фрезерной головкой в вертикальной плоскости на заданный угол и закреплять ее в этом положении. Стол находится на кольцевых направляющих и центрируется коническим выступом. К столу прикреплено червячное колесо, приводимое во вращение червяком. От степени точности изготовления этой червячной пары зависит в основном степень точности нарезаемых на станке зубчатых колес. Сочетание высокооловянистой бронзы делительного (червячного) колеса со шлифовальным стальным азотированным червяком дает хорошие результаты по сохранению точности делительной пары.

Для регулирования зазора в делительной паре червяк изготовляют с переменной толщиной витка (двухшаговый). Это означает, что шаг по левому профилю червяка равен 19,132 мм, а шаг по правому профилю равен 18,566 мм.

В радиальном направлении стол перемещают ходовым винтом, гайка которого прикреплена к салазкам станка. Для ручного перемещения стола на квадрат 15 надевают рукоятку, а на квадрат 16 — рукоятку для ручного перемещения упора включения радиальной подачи. По вертикальным направляющим задней стойки 13 перемещается кронштейн 12, поддерживающий верхний конец оправки, что предохраняет ее от деформации, вызываемой силами резания. Кронштейн перемещается гидравлически включением рукоятки 14. Рукоятками 6 и 7 управляют осевой подачей фрезы, а упоры 8 и 9 служат для выключения перемещения суппорта. Рукоятка а на квадрат 16 — рукоятку для ручного перемещения упора включения радиальной подачи. По вертикальным направляющим задней стойки 13 перемещается кронштейн 12, поддерживающий верхний конец оправки, что предохраняет ее от деформации, вызываемой силами резания. Кронштейн перемещается гидравлически включением рукоятки 14. Рукоятками 6 и 7 управляют осевой подачей фрезы, а упоры 8 и 9 служат для выключения перемещения суппорта.

Рукоятка 17 служит для фиксирования установки упоров. Упоры служат для аварийного быстрого подвода стола 18, выключения быстрого подвода стола 19, останова стола быстрого отвода 20 и аварийного 21. При срабатывании аварийного упора обеспечивается вся электросхема станка и возможны только ручные перемещения. На пульте управления 5 расположены кнопки включения и выключения гидронасоса, пуск и. останов главного электродвигателя, быстрого подвода — отвода стола, суппорта, а также переключатели метода фрезерования (попутное или встречное), освещения, цикла.

Настройка станка для нарезания цилиндрических прямозубых колес. При нарезании цилиндрических прямозубых колес фрезе сообщают вращательное движение в направлении стрелки А (см. рис. 32). Если фреза левозаходная, то обрабатываемое колесо должно вращаться в направлении, указанном стрелкой В; если же фреза правозаходная, то в направлении, противоположном стрелке.

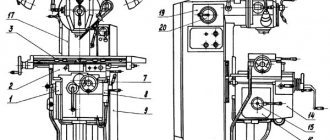

Конструкция и характеристика работы основных узлов полуавтомата 5К32А

Станина 2 (рис. 66) является основанием станка. На ней неподвижно закреплена суппортная стойка 9 и имеются горизонтальные призматические направляющие, служащие для перемещения стола 18 в радиальном направлении.

Стол 18 состоит из корпуса и вращающейся части. Корпус стола перемещается по направляющим станины 2 и служит для подачи обрабатываемых заготовок в радиальном направлении. Вращающаяся часть 16 предназначена для установки обрабатываемых заготовок и сообщения им вращательного движения. Кулачок 22, воздействуя на переключатель 23, отключает ход стола влево, если не сработал переключатель 24. Аналогично, кулачок 29 воздействует на переключатель 27, отключая ход стола вправо, если не сработал переключатель 26.

Контрподдержка 14 состоит из корпуса, салазок и откидного кронштейна. Корпус жестко соединен с корпусом стола 18. Салазки 13 с помощью гидроцилиндра поднимают и опускают откидной кронштейн 12, который центром (или люнетной втулкой) поддерживает верхний конец оправки и установленные на ней заготовки

Суппорт 11 предназначен для установки фрезы и поворота ее оси под нужным углом φ к обрабатываемой заготовке.

Каретка 10 служит для перемещения суппорта 11 в вертикальном направлении.

Суппортная стойка 9 имеет направляющие для перемещения каретки 10. На стойке расположены панель управления 4, коробка 3 распределения движений, коробка подач 19 и электрошкаф 15.

Гидропривод 1 состоит из лопастного насоса, напорного золотника, реле давления, манометра, двух цилиндров и гидромотора.

Один из цилиндров, управляемый краном 17, служит для подъема и опускания салазок 13 и откидного кронштейна 12. Второй цилиндр, расположенный в стойке 9, предназначен для догрузки фрезерного суппорта с целью устранения зазоров в винтовой паре, осуществляющей вертикальную подачу каретки 10. Это необходимо для повышения точности перемещения каретки, что особенно важно при «попутном» фрезеровании.

Работа станка в автоматическом цикле. На станке может осуществляться либо «попутный», либо «встречный» метод зубофрезерования.

«Попутный» метод зубофрезерования. При включении электродвигателя М2 и муфты Мф1 (рис. 67, а) совершается ускоренный подвод стола и заготовки к фрезе. По окончании подвода стола кулачок 24 (рис. 66) нажимает на переключатель 25, отключается электродвигатель М2 (рис. 67, а) и одновременно включается электродвигатель M1 и муфта Мф4. Совершается радиальная подача стола (врезание фрезы в заготовку). После врезания винт XXVII, дойдя до упора а на станине, останавливает стол, и находящийся в коробке подач переключатель отключает муфты Мф1 и Мф4. Радиальная подача прекращается. Одновременно включаются электромагнитные муфты Мф2, Мф4 и совершается вертикальная подача суппорта вверх для обработки зубьев колеса с «попутной» подачей.

После окончания обработки зубьев кулачок 5 (рис. 66) нажимает на переключатель 6, который отключает электродвигатель М1 (рис. 67, а) и муфты Мф2, Мф4, прекращается вертикальная подача суппорта. Включаются электромагнитная муфта Мф1 и электродвигатель М2; совершается ускоренный отвод стола вправо до положения, при котором кулачок 28 (рис. 66) нажмет на переключатель 26. Переключатель 26 отключает муфту Мф1 (рис. 67, а) и электродвигатель М2. Ускоренный отвод стола прекращается. Одновременно включаются муфта Мф2 и двигатель М2. Совершается ускоренное перемещение суппорта вниз, при котором кулачок 8 (рис. 66) нажмет на переключатель 7. Переключатель отключит электродвигатель М2 (рис. 67, а) и муфту Мф2. В одном случае на этом цикл обработки заканчивается.

В другом случае при нижнем положении суппорта (рис. 66) под действием кулачка 8 переключатель 7 включает реле времени и электродвигатель МЗ (рис. 67, а). Совершается перемещение фрезы со скоростью 12 мм/мин. Величину перемещения устанавливают с помощью реле времени, регулируя его в пределах от 0,4 до 180 с. По окончании перемещения фрезы реле отключает электродвигатель МЗ. Цикл движений заканчивается.

«Встречный» метод зубофрезерования. При этом методе переключение движений в станке аналогично методу «попутного» фрезерования, только вертикальная подача суппорта совершается сверху вниз, а ускоренное перемещение — снизу вверх. Соответственно изменяется назначение кулачков и переключателей.

Радиальное врезание. При этом методе работы ускоренный подвод стола, радиальная подача и ее отключение под действием винта XXVII (рис. 67, а) осуществляются так же, как и при «попутном» фрезеровании, с той лишь разницей, что после отключения радиальной подачи вертикальная подача не выключается, а фреза продолжает фрезеровать зубья по всей окружности червячного колеса.

После окончания фрезерования отключают электродвигатель M1 и все движения в станке.

Вертикальная подача. При цикле фрезерования только с одной вертикальной подачей включают электродвигатель M1 и муфту Мф2. Одновременно при «попутном» фрезеровании включается муфта Мф4 и суппорт подается вверх. При «встречном» фрезеровании вместо муфты Мф4 включается муфта МфЗ и суппорт подается вниз.

По окончании фрезерования кулачок 5 (рис. 66), нажимая на переключатель 6 (или кулачок 8 на переключатель 7), отключает электродвигатель M1 (рис. 67, а) и муфты Мф2, Мф4 (или МфЗ). Подача суппорта отключается.

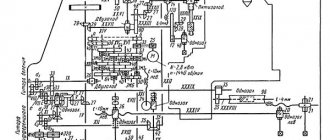

Схема кинематическая зубофрезерного станка 5К32

Кинематическая схема зубофрезерного станка 5к32

Движения в станке. Главное движение — вращение фрезы. Подачи: вертикальная — суппорта 3, радиальная — стола 5. Делительное вращение стола и заготовок. Ускоренные перемещения: суппорта, стола, передвижение фрезы, вращение стола 4.

При обработке прямозубых колес в станке должны осуществляться следующие движения: главное движение, вертикальная подача суппорта, вращение стола и установочные перемещения суппорта. При автоматических циклах, кроме того, совершаются радиальная подача и установочные перемещения стола. При обработке косозубых колес необходимо еще дополнительное вращение стола для обработки зубьев, расположенных по винтовой линии.

При обработке червячных колес методом радиальной подачи в станке совершаются: главное движение, радиальная подача и установочные перемещения стола.

Для нарезания прямозубых цилиндрических колес в станке предусмотрены следующие кинематические цепи:

- Главного вращательного движения фрезы

- Делительная, согласующая вращательные движения червячной фрезы и нарезаемого колеса

- Вертикальной подачи червячной фрезы

Основные параметры

Давайте подробно ознакомимся с техническими характеристиками оборудования.

Как уже говорилось, оборудование предназначается для создания червячных и цилиндрических изделий, а также разделяется на 2 типа – вертикальный и горизонтальный.

Оборудование имеет прямой и винтовой зуб зацепления. Профиль детали может быть образован по-разному, в зависимости от вида обработки. Зубовая форма различается только по длине, определяется с помощью касания.

Структура оборудования с методом копирования проста и включает три группы:

- ФВ(B1).

- ФС(П2).

- Деление Д(B3).

Оборудование, которое базируется на методе обката, также разделяются на группы:

- ФВ (B1 B2) – зубовой профиль.

- ФС(П3) – прямозубый профиль.

- ФС (П3 B4) – профиль косой формы.

При копировании заготовок режущие части инструментов должны соответствовать форме зубчатого колеса. После нарезания впадин головка поворачивается, 1 впадина – 1 поворот зубьев. Для поворота используется метод деления, который осуществляется особым внутренним механизмом.

При обкатке материала, зубчатые колеса начинают непрерывно двигаться. Движение осуществляется главным инструментом обработки. От типа движения зависит тип накатывания – горячее или холодное.

Схема смазки зубофрезерного станка 5К32

Схема смазки зубофрезерного станка 5к32

Перечень оборудования системы смазки зубофрезерного станка 5К32

- Резервуар системы смазки и гидросистемы

- Резервуар для охлаждающей жидкости

- Фильтр пластинчатый Г41-II

- Обратный клапан Г51-22

- Подвод масла из гидросистемы к системе смазки

- Подвод масла к ванне 15 стойки и к суппорту

- Шестерни, электромагнитные муфты и подшипники в коробке распределения движений

- Распределитель смазки коробки распределения движений

- Подшипник и конические шестерни дифференциала, конические шестерни с подшипниками коробки привода, расположенные в станине

- Ванна смазки гитарного механизма стойки

- Червячная пара

- Подвод смазки к распределителю коробки распределения движений

- Подвод смазки к ванне гитарного механизма

- Подшипники вертикального вала

- Ванна стойки

- Подшипники в каретке суппорта

- Подвод смазки к маслоприемнику каретки суппорта

- Подшипники каретки суппорта

- Подвод смазки к распределителю в суппорте для смазки механизма суппорта

- Направляющие стойки

- Суппорт

- Червяк тангенциальной подачи

- Глазок контроля смазки суппорта

- Съемный подшипник

- Слив из суппорта

- Направляющие станины

- Направляющие контрподдержки

- Ось кронштейна

- Втулка кронштейна

- Трубка контроля смазки кольцевых направляющих стола

- Пробки заливки масла в стол

- Подвод смазки в коробку подач

- Шестерни и подшипники коробки диагональных подач

- Подвод смазки к глазку контроля наличия смазки суппортной стойки

- Стол

- Регулятор смазки кольцевых направлявших стола

- Подвод смазки к кольцевым направляющим стола

- Окно контроля смазки стола

- Механизмы стола и направляющие станины

- Подшипники, пальцы и шестерни гитарного механизма

- Ванна смазки коробки подач

- Подшипники, электромагнитные муфты и шестерни коробки подач

- Подвод смазки в ванну коробки привода

- Ванна смазки коробки привода

- Подшипники и шестерни коробки привода

- Слив излишков масла из стола в стойку

Числовое программное управление

Настройка гитары деления зубофрезерного станка проводится для изменения параметров нарезаемых зубьев. Зубофрезерные станки с ЧПУ имеет основные узлы, которые могут настраиваться под условия резания, они имеют высокую точность перемещения. Станки с ЧПУ можно охарактеризовать следующим образом:

- Могут применяться для нарезания конических шестерен, а также для конических колес. Числовое программное управление позволяет устанавливать основные режимы обработки.

- При составлении программы обработки проводится подсчет всех параметров. Однако деление венца проходит несколько иначе, настройка гитары не требуется. Это связано с тем, что вертикальный зубофрезерный станок или горизонтального типа с ЧПУ имеет подвижные узлы, положение которых и основные показатели работы настраиваются созданной программой.

Зубофрезерные станки с ЧПУ

Современное оборудование не требует серьезного вмешательства оператора, так как гитара деления зачастую отсутствует. Подобные зуборезные модели дорогие и сложны в обслуживании. Поэтому в большинстве случаев целесообразно устанавливать и использовать обрабатывающий станок, у котором есть конструкция гитары дифференциала.

Технические характеристики зубофрезерного станка 5К32

| Наименование параметра | 5К32 | 5К324 |

| Основные параметры станка | ||

| Наибольший модуль нарезаемого колеса, мм | 10 | 8 |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°), мм | 800 | 500 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (30°), мм | 500 | 400 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (45°), мм | 350 | 300 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (60°), мм | 120…250 | 120…250 |

| Наибольший диаметр нарезаемых червячных колес, мм | 800 | 500 |

| Наибольшая длина венца нарезаемых цилиндрических прямозубых колес (0°), мм | 350 | 300 |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (30°), мм | 200 | 200 |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (45°), мм | 150 | 150 |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (60°), мм | 130 | 130 |

| Наименьшее число нарезаемых зубьев | 12 | 12 |

| Стол | ||

| Диаметр стола, мм | 630 | 500 |

| Расстояние между осями стола и фрезы, мм | 80…500 | 60…350 |

| Расстояние от плоскости стола и оси фрезы, мм | 210…570 | 210…570 |

| Ускоренное перемещение стола, мм/мин | 170 | 170 |

| Ручное перемещение стола за один оборот лимба, мм | 0,5 | 0,5 |

| Суппорт | ||

| Наибольшее перемещение суппорта, мм | 360 | 360 |

| Ускоренное перемещение каретки суппорта, мм/мин | 550 | 550 |

| Наибольший диаметр режущего инструмента, мм | 200 | 200 |

| Наименьшая длина режущего инструмента, мм | 200 | 200 |

| Диаметры фрезерных оправок, мм | 32; 40 | 32; 40 |

| Ускоренное перемещение шпинделя вдоль оси, мм/мин | 130 | 130 |

| Расстояние от оси шпинделя до направляющих суппорта, мм | 319 | 319 |

| Наибольший угол наклона зубьев нарезаемого колеса, град | ±60 | ±60 |

| Поворот суппорта на одно деление шкалы линейки, град | 1° | 1° |

| Поворот суппорта на одно деление шкалы нониуса, мин | 1` | 1` |

| Конусное отверстие шпинделя | Морзе 5 | Морзе 5 |

| Наибольшее осевое перемещение фрезы, мм | 80 | 80 |

| Механика станка | ||

| Пределы оборотов фрезы, об/мин | 5…310 | 5…310 |

| Число ступеней оборотов фрезы | 9 | 9 |

| Пределы продольных подач, мм/об | 0,8…5,0 | 0,8…5,0 |

| Пределы радиальных подач, мм/об | 0,3…1,7 | 0,3…1,7 |

| Пределы тангенциальных подач, мм/об | 0,17…3,7 | 0,17…3,7 |

| Число ступеней подач | 7 | 7 |

| Привод и электрооборудование станка | ||

| Электродвигатель главного привода, кВт/ об/мин | 7,5/ 1460 | 7,5/ 1460 |

| Электродвигатель ускоренного хода, кВт/ об/мин | 3/ 1430 | 3/ 1430 |

| Электродвигатель привода гидронасоса, кВт/ об/мин | 1,1/ 930 | 1,1/ 930 |

| Электродвигатель насоса охлаждения, кВт/ об/мин | 0,15/ 2840 | 0,15/ 2840 |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 2550 1510 2000 | 2500 1440 2000 |

| Масса станка с электрооборудованием и охлаждением, кг | 7200 | 6400 |

- Универсальные зубофрезерные станки повышенной точности 5К324, 5К32. Руководство,

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

- Гальперин Е.И. Наладка зуборезных станков, 1960.

- Козлов Д.Н. Зуборезные работы, 1971.

- Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом), 1972.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Список литературы по зубообработке

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики зубообрабатывающих станков

- Как покупать станок для производства

- Зубофрезерные станки для цилиндрических колес

- Встречное фрезерование. Попутное фрезерование при нарезании зубчатых колес на зубофрезерном станке

- Коническое зубчатое колесо. Термины и определения

- Испытания и проверка металлорежущих станков на точность

- Производители фрезерных станков в России

- Заводы производители металлорежущих станков в России

- Справочник зубообрабатывающих станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Техника безопасности

Техника безопасности имеет ряд требований, которые должны выполняться обязательно. Пункты разделяются на несколько списков.

- Допускать к работе только обученных людей.

- Выполнять только порученные задачи.

- Рабочий должен находиться в специальной униформе.

- Скользкий пол оснащается специальным покрытием.

Требования перед началом работы:

- После принятия станка от другого рабочего убедитесь в том, что рабочее пространство находится в чистоте.

- Наличие хорошего освещения.

- Требуется проверка исправности станка. Также убедитесь в наличии требуемого количества смазки.

Требования во время работы:

- Деталь закреплять правильно и как можно надежнее.

- Для закрепления и обработки использовать специальные инструменты.

- Для установки и снятия крупных деталей использовать средства для подъема грузов.

- Не вводить руки в опасное место при фрезеровке.