16К20 — базовый станок нормальной точности;

Следует помнить, что в процессе технического совершенствования токарных станков 16К20 в их конструкцию могут быть внесены некоторые изменения. Поэтому при заказе запасных частей необходимо указать следующие данные:

- модель и заводской номер станка (номер модели указан в табличке, помещенной на шпиндель¬ной бабке, заводской номер указан в табличке в виде 4-хзначного числа);

- Комплектующие изделия (подшипники, электроаппаратуру и т. п.) целесообразно приобретать по типу или номеру, нанесенному непосредственно на них с указанием основных данных.

- При отсутствии такой возможности тип или номер можно установить по схемам и таблицам руководства.

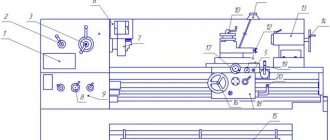

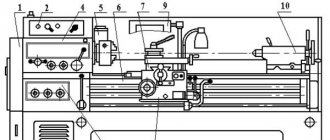

Органы управления станка 16К20

Органы управления станка 16К20.

- Таблица скоростей подач

- Рукоятка выбора вида резьбы

- Рукоятка выбора скорости вращения шпинделя

- Кнопка аварийной остановки

- Кнопка запуска главного электродвигателя

- Защитный экран патрона

- Трёхкулачковый патрон

- Рукоятка выбора скорости подачи

- Маслоуказатель коробки подач

- 4-х позиционный резцедержатель

- Лампа

- Маховик перемещения верхней каретки

- Задняя бабка

- Маховик подачи пиноли задней бабки

- Педаль экстренной остановки

- Маховик продольной подачи суппорта

- Механизм поперечной подачи резцедержки

- Фартук суппорта

- Ручка продольной и поперечной подачи с кнопкой быстрой подачи

- Рычаг включения вращения шпинделя.

Эксплуатация

Небольшое увеличение зазоров между сопряженными деталями, приводящее к снижению точности обработки, устраняется регулировкой. А значительный износ требует ремонта или замены деталей. Для сокращения изнашивания и предупреждения механических поломок при работе необходимо выполнять правила ухода за оборудованием.

Главное движение

Так как процесс резания происходит за счет энергии вращения болванки его принято называть главным движением оборудования токарной группы. Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока, укомплектованного механической коробкой передач.

Движение подачи

Поступательное перемещение инструмента, обеспечивающее контакт резца с поверхностью заготовки в нужной точке, называют движением подачи. Его привод переключается в зависимости от выполняемой задачи и может быть ручной или механический за счет мощности главного привода.

Подачи и главное движение являются основными движениями оборудования токарной группы.

Продольная и поперечная подачи суппорта

Для перемещения суппорта вдоль и поперек оси вращения болванки служат соответственно продольные и поперечные салазки. Каждые из них оснащены своим направляющими и винтовым приводом. Поперечная подача позволяет менять глубину резания и в комбинации с продольной формировать необходимую поверхность детали.

Нарезание многозаходной резьбы

Подбор сменных шестерен делается также как для нарезки однозаходной резьбы. С той разницей, что для определения хода резьбы ее шаг нужно умножить на число заходов. Если привод верхних салазок суппорта не слишком изношен, деление на заходы можно сделать, установив последние параллельно оси вращения детали. После нарезки канавки первого захода резец, отведенный от металла, возвращают к ее началу. Затем отводят резец на расстояние равное шагу резьбы от первого захода. После чего начинают резать второй.

Обработка фасонных поверхностей

производство изделий со сложными поверхностями возможно несколькими способами:

- Обычными резцами при помощи чередования продольной и поперечной ручной подачи. Способ имеет низкую точность и производительность. Требует отработанной техники исполнения.

- Специальными фасонными резцами. Метод высокопроизводительный, но требует наличия нестандартных резцов.

- Обычными резцами с помощью копиров или приспособлений для круговой подачи. Метод высокопроизводительный, но требует изготовления или наличия приспособлений.

Установка и снятие патрона станка 16К20:

- При установке и снятия патрона защитите направляющие и станину при помощи деревянных досок, подложенных под патрон. Удерживайте патрон, пока ослабляете 3 кулачковых затвора зажимного эксцентрика посредством вращения на ¼ оборота против часовой стрелки. Выровняйте метки А относительно друг друга. Осторожно снимите патрон.

- Перед началом монтажа следует убедиться в отсутствии забоин на сопрягаемых поверхностях и тщательно протереть их салфеткой, не остав¬ляющей ворса. Установите патрон на передний конец шпинделя. Зажмите кулачковый затвор зажимного эксцентрика вращением по часовой стрелке. Метка зажимного эксцентрика А (Рис.5) должна находится между 2-мя метками В (Рис.5). Точность посадки патрона на шпиндель проверяется индикатором по контрольному пояску, рас положенному на наружной цилиндрической поверхности корпуса патрона. Радиальное биение не должно превышать 0,02 мм. Рис.5 Установка и снятие патрона станка 16К20 .

- Неподвижный люнет служит преимущественно для поддержки длинных заготовок и обеспечивает их надёжную обработку без вибраций, крепится на станине при помощи крепёжной планки. *

- Установите сухари люнета так, чтобы не было зазора между ними и заготовкой и они не зажимали её. Во время обработки детали необходимо хорошо смазывать сухари.

- Подвижный люнет устанавливается на продольных салазках суппорта и таким образом повторяет движение токарного резца. Он предотвращает упругие деформации длинных и тонких заготовок под давлением токарного резца. Во время обработки детали сухари необходимо установить сухари так же как и на неподвижном люнете.

Назначение станка

В начале 70-х советский маш после нескольких модификаций моделей ДИП запустил в серию выпуск токарно-винторезного 16к20. Который в 1972 г. получил золотую медаль на международной ярмарке в Лейпциге.

Предназначаясь для проведения разнообразных токарных работ, он позволял выполнять точение различных простых и сложных поверхностей в патроне, на планшайбе и в центрах. А кроме того, растачивание, торцевание, отрезку, и нарезку всевозможной резьбы. Его конструкция получилась столь удачной, что в СССР он долго считался лучшим оборудованием своего типа. От прочих представителей токарной группы винторезные отличаются большей универсальностью.

Поэтому их применение рациональнее в мелкосерийном или штучном производстве.

Распаковка и транспортирование токарного станка 16К20

Рис 1. Схема транспортирования токарного станка 16К20.

Станок токарный 16К20 поставляется на поддоне. При распаковке надо следить за тем, чтобы не повредить станок распаковочным инструментом. Если при распаковке обнаружены повреждения произошедшие при транспортировке, немедленно сообщите об этом продавцу. Не эксплуатируйте станок в таком случае.

Упаковочные листы на принадлежности и инструмент находятся в отдельном ящике, помещенным на поддоне станка.

Перед транспортированием токарного станка 16К20 в распакованном виде необходимо убедиться в том, что перемещающиеся узлы надежно закреплены на станине. Задняя бабка закрепляется в правом крайнем положении, а каретка — в средней части станины между стропами каната.

Транспортирование станка осуществляется согласно схеме транспортирования (Рис.1) при помощи четырех-стропного каната, концы 1 и 2которого надеваются на две стальные штанги 60 мм. 3(Рис.1), вставляемые в специально предусмотренные отверстия основания станка.

В местах прикасания каната к станку нужно установить деревянные прокладки 4(Рис.1). При транспортировании к месту установки и при опускании на фундамент необходимо следить за тем, чтобы станок не подвергался сильным толчкам и сотрясениям.

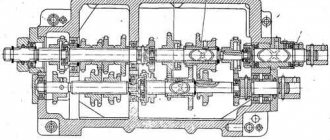

Конструкция коробки подач токарно-винторезного станка 16К20

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Коробка подач закреплена на станине ниже шпиндельной (передней) бабки и имеет несколько валов, на которых установлены подвижные блоки зубчатых колес и переключаемые зубчатые муфты. В правом положении муфты получает вращение ходовой винт, а в левом ее положении (как показано на рисунке) через муфту обгона вращается ходовой вал.

Подачи продольные (22 шт), мм/об: 0,05-0,06-0,075-0,09-0,1-0,125-0,15-0,175-0,2-0,25-0,3-0,35-0,4-0,5-0,6-0,7-0,8-1-1,6-2-2,4-2,8.

Подачи поперечные (24 шт), мм/об: 0,025-0,03-0,0375-0,045-0,05-0,0625-0,075-0,0875-0,1-0,125-0,15-0,175-0,2-0,25-0,3-0,35-0,4-0,5-0,6-0,7-0,8-1-1,2-1,4.

Регулировка коробки подач станка 16К20

При ремонте станка особое внимание следует обратить на правильность монтажа механизма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3, коробки подач. Во избежание нарушения порядка сцепления зубчатых колес коробки подач при сборке нужно совместить риски, нанесенные на шестернях 51 и 52.

| Название | Маркировка | Цена, рублей |

| Вал | 16Б20П.070.543 | 1 300 |

| Вал-шестерня в сборе | 16Б20П.070.406 СБ | 4 000 |

| Коробка подач (в сборе) | 16Б20.070.000 | 36 000 |

| Муфта обгонная | 16Б20П.070.402 | 5 500 |

| Шестерня | 16Б20П.070.422 (Z=42) | 2 500 |

| Шестерня | 16Б20П.070.427 (Z=28/35) | 3 000 |

| Шестерня | 16Б20П.070.428 (Z=25/30) | 4 300 |

| Шестерня | 16Б20П.070.429 (Z=34/32) | 2 500 |

| Шестерня | 16Б20П.070.432 (Z=28/48) | 4 900 |

| Шестерня | 16Б20П.070.434 (Z=45/35) | 3 900 |

| Шестерня | 16Б20П.070.436 (Z=18/28) | 3 900 |

| Шестерня | 16Б20П.070.438 (Z=28/38/32) | 4 400 |

| Вал | 16Б20П.070.401 | уточняйте |

| Вал | 16Б20П.070.402 | уточняйте |

| Вал | 16Б20П.070.403 | уточняйте |

| Вал | 16Б20П.070.406 | уточняйте |

| Вал | 16Б20П.070.501 | уточняйте |

| Вал | 16Б20П.070.546 | уточняйте |

| Обойма обгонной муфты | 16Б20П.070.425 (Z=39) | уточняйте |

| Ступица обгонной муфты | 16Б20П.070.445 | уточняйте |

| Шестерня | 16Б20П.070.419 (Z=28) | уточняйте |

| Шестерня | 16Б20П.070.421 (Z=30) | уточняйте |

| Шестерня | 16Б20П.070.423 (Z=35) | уточняйте |

| Шестерня | 16Б20П.070.424 (Z=28) | уточняйте |

| Шестерня | 16Б20П.070.435 (Z=40/24) | уточняйте |

| Шестерня | 16Б20П.070.437 (Z=32/32) | уточняйте |

| Шестерня | 16Б20П.070.497 (Z=28/24) | уточняйте |

| Шестерня | 16Б20П.070.498 (Z=23/21) | уточняйте |

| Шестерня | 16Б20П.070.547 (Z=28) | уточняйте |

| Шестерня | 16Б20П.070.548 (Z=32/30) | уточняйте |

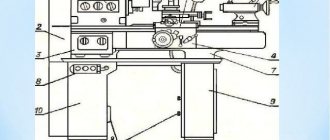

Установка станка 16К20

Продолжительность сохранения точности станка во многом зависит от правильности его установки. Станок следует установить на фундаменте согласно установочного чертежа (Рис. 2).

Рис. 2 Установочный чертеж фундамента токарного станка 16К20

Глубина заложения фундамента принимается в зависимости от грунта, но должна быть не менее 150 мм.

Если станок 16К20 предназначен для финишных операций, глубина фундамента должна быть не менее 500 мм.

Станок крепится к фундаменту четырьмя фундаментными болтами с резьбой М24.

При установке токарного станка 6К20 следует предусмотреть наличие свободных зон для открывания дверцы шкафа электрооборудования и поворота подмоторной плиты электродвигателя главного привода, а также для возможности демонтажа щитков ходового вала и ходового винта для чистки и смазки последних.

Как вариант может быть предложена установка, станка под углом 10° к стене цеха или линии размещения оборудования.

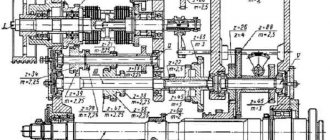

Коробка скоростей 16К20

Коробка скоростей в сборе для токарно-винторезного станка 16К20. Также вы можете приобрести фрикционную муфту для этой коробки скоростей.

Шестеренные коробки скоростей — наиболее распространенные механизмы для регулирования скоростей в приводах главного движения универсальных станков. Достоинства шестеренных коробок скоростей состоят в следующем: возможность регулирования в широком диапазоне, возможность передачи значительной мощности, надежность работы, постоянное передаточное отношение. К недостаткам таких коробок следует отнести невозможность бесступенчатого регулирования, низкий к.п.д., трудность переключения скоростей на ходу. Конструкция коробки скоростей тесно связана с конструкцией привода шпинделя, и их расчет и проектирование производятся совместно. По своему выполнению шестеренные коробки скоростей можно разделить на три группы:

1) коробки, отличающиеся по своему расположению в станке (по компоновке); 2) коробки, отличающиеся по способу переключения скоростей; 3) коробки, отличающиеся в кинематическом отношении.

Коробки скоростей по своей компоновке и расположению в станке определяются в основном назначением станка и его типоразмером и в свою очередь делятся на три группы:

1) встроенные коробки скоростей; 2) коробки скоростей, выполненные в виде самостоятельного узла; 3) приставные коробки скоростей.

Встроенные коробки скоростей. В этом случае коробка скоростей конструируется непосредственно в корпусе шпиндельной бабки возле шпиндельного узла, связана с ним системой зубчатых колес и носит общее название «шпиндельная бабка». Такая компоновка применяется в большинстве станков общего назначения средних и крупных размеров ввиду ее компактности, меньшего количества корпусных деталей, сокращения числа отливок и деталей для стыковой пригонки, удобства передачи вращения шпинделю. Следует, однако, учесть, что встроенная коробка скоростей служит источником вредных вибраций и нагрева для шпиндельного узла, что недопустимо в точных станках. По габаритной компоновке эти коробки бывают с нормальным соотношением габаритных и осевых размеров и с уменьшенными осевыми или радиальными габаритами.

а) Шпиндельные бабки с нормальным соотношением между осевыми и радиальными габаритными размерами применяются в горизонтальных станках малых и средних размеров. С этой целью совмещают зубчатые колеса и оси валов.

б) Шпиндельные бабки с уменьшенными осевыми габаритами чаще всего выполняются за счет развития радиальных габаритных размеров. Такая компоновка применяется для станков с консольными движущимися массами (перемещение шпиндельной бабки перпендикулярно оси шпинделя) с целью устранения вибраций, в частности для радиально-сверлильных и продольно-фрезерных станков. Уменьшения осевых габаритов бабки требует и вертикальная компоновка станка — для снижения общей высоты и вибрации.

в) Шпиндельные бабки с уменьшенными радиальными габаритами

за счет развития осевых применяются в тяжелых горизонтальных станках токарной и некоторых других групп. Эта компоновка позволяет уменьшить поперечные размеры станка, а следовательно и ширину пролета цеха.

Коробки скоростей, выполненные в виде самостоятельного узла. Данные коробки находятся в отдельном корпусе (редукторе) и применяются в станках с так называемым разделенным приводом. В них устранены недостатки, свойственные встроенным коробкам; они обеспечивают более плавное вращение шпинделя и используются чаще всего в точных станках. Разделенный привод главного движения в станке (например, в станке типа 1А616 (см. рис. 72) характерен для современных быстроходных станков. В этом случае шпиндельная бабка и коробка скоростей соединены ременной передачей; предусмотрено устройство для разгрузки шпинделя от силы натяжения ремня. Преимущество такого раздельного привода состоит в следующем: вращение шпинделя на высоких скоростях передается непосредственно через эластичную ременную передачу без участия зубчатых колес, что обеспечивает плавную безвибрационную работу станка; уменьшаются потери на трение в главном приводе ввиду сокращения числа быстроходных зубчатых колес и опор валов в кинематической цепи; механизмы управления в станке — удобные, быстродействующие; монтаж и унификация коробок скоростей облегчены. Разделенный привод широко используется в малых и средних быстроходных и точных станках, а также в станках, где трудно разместить коробку скорости вблизи рабочего органа. В тяжелых станках разделенный привод теряет свои достоинства и поэтому почти не употребляется. Приставные коробки скоростей. При модернизации устаревших моделей металлорежущих станков со ступенчатым приводом регулирования с целью повышения их производительности применяются коробки скоростей — редукторы, исполненные чаще всего в виде унифицированных приставных индивидуальных приводов. Они устанавливаются на фундаменте около станка (непосредственно или на колонке) или непосредственно на станке й соединяются со шпинделем при помощи ременной передачи. Унифицированные приставные коробки скоростей выпускаются четырех размеров для передачи мощности в 2,8; 4,5; 7 и 10 кет. Чтобы сократить время на остановку станка, в приставных коробках предусмотрено электрическое торможение, а изменение вращения шпинделя осуществляется реверсированием электродвигателя. Способ переключения ступеней коробки скоростей в основном определяется назначением станка и зависит от частоты переключений и длительности рабочих ходов. В нашем каталоге вы найдете широкий выбор запчастей и оснастки для станков.

Средний токарно-винторезный станок 16К20 – удачная модификация легендарного советского станка 1К62. Появившийся в станочных парках советского производства полвека назад, он и сегодня продолжает трудиться на многих предприятиях, правда иногда возникает необходимость

купить шпиндельную бабку 16К20, либо какой другой узел взамен изношенному. Коробка скоростей или передняя бабка (так еще называют шпиндельную бабку) включает несколько важных составляющих, определяющих алгоритмы работы станка:

- наличие фрикционной муфты гарантирует три варианта включения шпинделя – прямое и реверсное направления вращения, а также останов с торможением;

- механизм коробки скоростей позволяет выбирать одну из 24 скоростей вращения шпинделя, формируя основное движение станка;

- шпиндельный узел обеспечивает вращение шпинделя в прецизионных подшипниках, обеспечивая заданную точность металлообработки.

Таким образом, ремонт коробки скоростей 16К20 может быть связан как с утратой былой точности обработки деталей, так и непосредственно с возникшими неисправностями. Как правило, он сопряжен с большим объемом работ, включающих демонтаж, дефектовку и ряд других операций, выполнение которых следует доверять профессионалам. Кроме того при ремонте должны использоваться исключительно оригинальные запасные части. Альтернативой такому ремонту (обычно капитальному) бывает купить переднюю бабку 16К20 в сборе и заменить узел целиком. Каталог нашей компании предлагает широкий ассортимент запасных частей оригинального качества. У нас клиент без труда купит готовые узлы в сборе, включая такие сложные и ответственные как шпиндельная бабка. Но главное достоинство нашей коробки скоростей 16К20 – купить изделие в сборе у нас удастся по минимальной цене производителя.

Подготовка станка 16К20 к пуску.

Выверка установки станка в горизонтальной плоскости осуществляется при помощи уровня, устанавливаемого в средней части суппорта параллельно и перпендикулярно оси центров (фундаментные болты должны быть не затянуты). В любом положении каретки отклонение уровня не должно превышать 0,04 мм на 1000 мм.

Ознакомившись с указаниями, изложенными в разделах, следующих непосредственно за этим, можно в соответствии с рекомендуемой ниже последовательностью приступить к подготовке токарного станка 16К20 к пуску.

Выполнить все операции, связанные с подготовкой станка 16К20 к пуску, изложенные в разделе 6 «Смазка станка», и в стружкосборник основания размещенный под станиной, залить охлаждающей жидкости.

В соответствии с указаниями раздела 7 «Электрооборудование» подсоединить. станок к цепи заземления и, проверив соответствие напряжения сети и электрооборудования станка, подключить к электросети.

После ознакомления с назначением органов управления (раздел  проверить от руки работу всех механизмов станка. Рычаг переключения вращения шпинделя должен быть установлен в нейтральное положение.

проверить от руки работу всех механизмов станка. Рычаг переключения вращения шпинделя должен быть установлен в нейтральное положение.

Следует знать, что из-за наличия блокировочных устройств станок 16К20 не может быть включен:

- при открытой дверце электрошкафа управления;

- при открытом кожухе сменных шестерен;

- при откинутом кожухе ограждения патрона.

Описание блокировочных устройств помещено в разделе 7 «Электрооборудование».

Нажатием черной кнопки «Пуск» 5(Рис. 4) включить электродвигатель главного привода.

ВНИМАНИЕ! Обязательно нужно проверить по маслоуказателю действие системы централизованной смазки шпиндельной бабки станка 16К20 и коробки подач. При не вращающемся маслоуказателе работа на станке недопустима.

Работу смазочного насоса можно контролировать через глазок, расположенный спереди на передней бабке.

При помощи выключателя проверить работу электродвигателя насоса подачи охлаждающей жидкости.

После выполнения указанных операций станок готов к пуску.

Технические характеристики

- Группа точности – Н.

- Высота центров (мм) – 215.

- Ø штатного патрона – 200 либо 250 мм.

- Диапазон скоростей вращения шпиндельного вала прямого направления (об/мин) – 12,5–1,6*103. Регулировка дискретная число передач 24.

Причем как в прямом, так и в обратном направлении имеется по 2 передачи с частотой 500 и 630 об/мин. Поэтому некоторые источники говорят о 22 передачах прямого и 11 обратного направления.

- Диапазон скоростей вращения шпиндельного вала обратного направления (об/мин) – 19–1,9*103. Регулировка дискретная количество передач 12.

- Интервал значений подач (мм/об): вдоль оси – 0,05–2,8; поперек 0,025–1,4.

- Диапазон шагов метрической резьбы – 0,5–112 мм.

- Диапазон шагов модульной резьбы – 0,5–112 модулей.

- Диапазон шагов дюймовой резьбы – 56–0,5 ниток/дюйм.

- Диапазон шагов питчевой резьбы – 56–0,5 питчей.

Предельные параметры

- Максимально-допустимый диаметр заготовки вида «диск», обтачиваемой над станиной – 400 мм.

- Максимальный диаметр заготовки вида «вал», обтачиваемой над суппортом – 220 мм.

- Предельная длина обтачиваемой заготовки (мм) – 710, 1000, 1400, 2000.

- Предельная длина обтачивания (мм) – 645,935, 1335, 1935.

- Ø заготовки типа «пруток» не более – 50 мм.

- Вес заготовки, фиксируемой для обработки в центрах (не более) – 460, 650, 900, 1300 кг.

- Вес болванки, фиксируемой для обработки в патроне (не более) – 200 кг.

- Сила, развиваемая узлом подачи в упоре (не более) – вдоль оси 800 кгс, поперек 460 кгс.

- Сила, развиваемая узлом подачи на резце (не более) – вдоль оси 600 кгс, поперек 360 кгс.

Смазка станка 16К20.

Правильная и регулярная смазка токарного станка 16К20 имеет большое значение для нормальной его эксплуатации и долговечности. Поэтому необходимо строго придерживаться ниже приведенных рекомендаций.

При подготовке станка к пуску необходимо промыть сетку фильтра в керосине, затем в соответствии с «Картой смазки» и схемой смазки (Рис. 3) заполнить резервуары смазкой и смазать указанные в карте механизмы.

Смазку производить смазочными материалами, указанными в карте смазки, или их заменителями, приведенными в «Перечне рекомендуемых смазочных материалов» (п. 6.3).

Заводская маркировка и обозначения

В соответствии с ЕСУОС обозначение станка или его индекс состоит из нескольких цифр и букв. Первый символ – это номер группы. Токарному оборудованию присвоен №1. Второй обозначает разновидность или тип устройства в группе, например, 6 соответствует универсальному токарно-винторезному оборудованию. Далее размещается число, характеризующее важнейший размерный параметр. У токарных им является высота центров над плоскостью основания.

Буква, расположенная между первой и второй цифрой индекса, говорит о том, что модель получена путем усовершенствования ее предшественника. Расположение буквы в конце обозначения указывает на то, что эта модель является результатом модификации базовой. Литера, расположенная посередине – признак того, что это модель базовая и служит именем поколения. Таким образом, индекс 16к20 имеет базовая модель токарно-винторезного станка нового поколения «К» с высотой центров 200 мм.

Обозначение точности

По допускам работы токарное оборудование принято делить на такие категории:

- Н – нормальная точность;

- П – повышенная;

- В – высокая;

- А – особо высокая.

- С – особо точные (мастер).

Карта смазки станка 16К20

| Шпиндельная бабка | Авто | И-20А ГОСТ 20799-75 | Ежегодно (примерно 700 часов работы) | Заливка—1; слив—2 |

| Коробка подач | Авто | И-20А ГОСТ 20799-75 | Ежегодно (примерно 700 часов работы) | Заливка—3; слив—4 |

| Фартук суппорта | Авто | И-30А ГОСТ 20799-75 | Ежегодно (примерно 700 часов работы) | Заливка—5; слив—6 |

| Направляющие станины | Авто, при помощи системы смазки фартука | И-30А ГОСТ 20799-75 | 11 | |

| Поперечные салазки, верхние салазки | Ручная | И-30А ГОСТ 20799-75 | Еженедельно | 8,10 |

| Задняя бабка | Ручная | И-30А ГОСТ 20799-75 | Еженедельно | 9 |

| Сменные шестерни | Ручная | ЦИАТИМ-203 ГОСТ 8773-73 | Ежедневно | 12 |

| Резцедержатель | Ручная | И-30 АГОСТ 20799-75 | 1 раз в смену | 7 |

Перечень смазочных материалов рекомендуемых для смазки станка 16К20

| И—20А ГОСТ 20799—75 | И—30А ГОСТ 20799—75 | ЦИАТИМ-203 ГОСТ 8773-73 |

| Вязкость при 50°С 17—23 сСт | Вязкость при 50°С 27—33 сСт | Эффективная вязкость при -30°С — не более 1000 Пз |

| Температура вспышки (в открытом тигле) — не ниже 165°С | Температура вспышки (в открытом тигле) — не ниже 180°С | Испытание коррозионного действия — выдерживает |

| Температура застывания — 30°С | Температура застывания — 15°С | Содержание свободных щелочей в пересчете 0,1% |

| Кислотное число — не более 0,14 мг КОН/1 г масла | Кислотное число — не более 0,2 мг КОН/1 г масла | |

| Зольность —не более 0,007% Содержание механических примесей — отсутствуют | Зольность — не более 0,007% Содержание механических примесей — отсутствуют | Содержание свободных органических кислот — отсутствуют Содержание воды — не более 2,5% |

| Содержание водорастворимых кислот и щелочей — отсутствуют | Содержание водорастворимых кислот и щелочей — отсутствуют | Содержание механических примесей —не более 0,25% |

| Содержание воды — отсутствует | Содержание воды — отсутствует | |

| Допускается замена на ИГП-18 ТУ38-1-273—69 | Допускается замена на ИГП-30 ТУ38-1-273—69 |

При отсутствии, указанных в перечне смазочных материалов допускается применение только тех масел, основные характеристики которых соответствуют приведенным.

Описание системы смазкистанка 16К20

В станке 16К20 применена автоматическая централизованная система смазки шпиндельной бабки и коробки подач.

Насос приводимый от электродвигателя главного привода через ременную передачу, засасывает масло из масленой ванны и подает его через сетчатый фильтр к подшипникам шпинделя и на маслораспределительные лотки. Примерно через минуту после включения электродвигателя начинает вращаться диск маслоуказателя на шпиндельной бабке. Его постоянное вращение свидетельствует о нормальной работе системы смазки.

В процессе работы необходимо следить за вращением диска маслоуказателя на шпиндельной бабке станка 6К20. При его остановке необходимо тут же выключить станок и проверить фильтр. Снять фильтрующие сетчатые элементы в пластмассовой оправе. Каждый элемент промыть в керосине до полной очистки. Нельзя продувать фильтрующие элементы сжатым воздухом, так как это может привести к повреждению мелкой сетки. После очистки фильтр собрать и установить.

ВНИМАНИЕ! Фильтры необходимо обязательно чистить перед и после каждой замены масла. В новом станке целесообразно в течение первых двух недель чистить сетчатый фильтр не реже двух раз в неделю, а затем — раз в месяц.

Ежедневно перед началом работы нужно проверять по указателю уровень масла в резервуаре и при необходимости доливать его через отверстие заливного фильтра. При замене масла слив из резервуара осуществляется через пробку. Перед тем, как заполнить резервуар маслом, его надо очистить и промыть керосином.

Смазка механизма фартука автоматическая, осуществляется от индивидуального плунжерного насоса. Масло заливается в корпус через отверстие 5 (Рис.3), закрываемое пробкой, а сливается через отверстие 6 (Рис.3).Уровень масла контролируется по маслоуказателю на лицевой стороне фартука.

Направляющие станины смазываются при помощи централизованной системы смазки фартука суппорта (многократно, зависимости от интенсивности эксплуатации).

Направляющие поперечной каретки, верхней каретки, а также их ходовые винты должны смазываться при помощи маслёнки.

Смазку направляющих каретки и поперечных салазок производят в начале и середине смены до появления масляной пленки на направляющих.

Ежедневно в конце смены нужно снять с токарного станка 16К20 резцовую головку, очистить ее рабочие поверхности и смазать конусную ось резцедержателя.

Сменные шестерни и ось промежуточной сменной шестерни 12(Рис.3)смазываются вручную консистентной смазкой ЦИАТИМ-203 ГОСТ 8773-73.

Опорные втулки сменных шестерён смазываются при помощи маслёнки.

Остальные точки смазываются вручную при помощи масленки, поставляемой со станком.

ВНИМАНИЕ! Первую замену масла производить через месяц после пуска станка 16К20 в эксплуатацию, вторую — через три месяца, а далее строго руководствуясь указаниями карты смазки.

Профилактика и ремонт

Мероприятия ежедневного ухода

Перед началом работы:

- Осмотр станка.

- Смазка ходового винта и валика.

- Контроль количества масла.

- Включение с проверкой узлов без нагрузки.

Во время работы:

- Переключать подачи и передачи только после окончательной остановки движущихся узлов.

- Работая с чугуном или абразивными материалами накрывать направляющие плотной тканью.

После окончания рабочего времени: отключить электропитание, убрать стружку, протереть ветошью, смоченной в керосине, и смазать маслом открытые направляющие.

Неисправности и их устранение

| Симптомы | Причина | Метод исправления |

| Овальность детали или растачиваемого отверстия. | Биение болванки в патроне. | Расточка кулачков. |

| Люфт пиноли или непрочность крепления упорной бабки. | Регулировка или ремонт пиноли. | |

| Смещение оси отверстия. | Несоосность шпиндельного вала и задней бабки. | Регулировка. Либо ремонт с регулировкой. |

| Значительный конус цилиндрических деталей. | Несовпадение центров шпиндельного вала и упорной бабки. | Регулировка. |

| Износ направляющих суппорта или станины | Регулировка или ремонт. | |

| Нестабильность размера при торцевании. | Осевой люфт шпиндельного вала. | Замена опор вращения. |

Незначительное увеличение зазоров суппорта устраняется регулировкой клиньями в направляющих поперечных или верхних салазках, и юстировочными винтами задней направляющей продольных салазок. Затем отводя салазки на максимальное расстояние, убеждаются в плавности их перемещения. Неплотность винтового привода поперечных салазок устраняют регулировкой винтами, находящимися за площадкой резцедержателя.

Электрооборудование станка 16К20

Для обеспечения высокой надежности в работе и обслуживания электрооборудования станка 16К20 специалистами средней квалификации вся релейно-контакторная аппаратура и другие электроаппараты имеют простую конструкцию и испытаны многолетней эксплуатацией в различных условиях.

Электроаппаратура станка 16К20 (за исключением нескольких аппаратов) смонтирована в шкафу управления, расположенном с задней стороны станка.

Электрооборудование станка 16К20 предназначено для подключения к трехфазной сети переменного тока с глухо заземлённым или изолированным нейтральным проводом.

Подключение к электросети, а также используемые силовые кабели должны соответствовать предписаниям. Напряжение и частота в электросети должны соответствовать данным на шильдике станка. Предохранитель должен быть на 25А.

Применяйте соединительные кабели только с обозначением Н07RN-F.

Подключение к электросети и ремонт должны проводить квалифицированные электрики.

Электрическое подключение производится к клеммным колодкам в электрошкафу сзади станка.

Указания по технике безопасности

Станок 16К20 должен быть надежно подключен к цеховому заземляющему устройству (контуру).

Электрическое сопротивление, измеренное между винтом заземления и любой металлической частью станка, которая может оказаться под напряжением в результате пробоя изоляции, не должно превышать 0,1 Ом.

КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ работать с открытыми клеммной коробкой и шкафом управления!

В шкафу управления установлено предохранительное светосигнальное устройство, показывающее наличие напряжения между выходными клеммами вводного автоматического выключателя и нейтральным проводом.

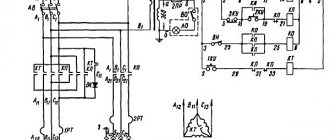

Схема электрическая принципиальная

В электрическом оборудовании действует 3 рабочих напряжения:

- Питание двигателей –380В.

- Автоматика – 110В.

- Освещение рабочего места – 24В.

Перечень компонентов электрооборудования станка:

- Р – Индикатор нагрузки Э38022 (амперметр ~20А).

- F1 – Автомат защиты по току АЕ-20-43-12.

- F2 – Автомат АЕ-20-33-10.

- F3, F4 – Е2782—6/380 – плавкая вставка в предохранитель.

- F5 – ТРН-40 – электротепловая защита.

- F6, F7 – ТРН-10 – электротепловая защита.

- Н1 – устройство предохранительное светосигнальное УПС-3.

- Н2 – НКСО1Х100/П00-09 – электросветильник с лампой С24-25.

- Н3 – КМ24-90 – коммутационная лампа.

- К1 – ПАЕ-312 – дистанционный магнитный пускатель.

- К2 – ПМЕ-012 – дистанционный пускатель.

- КЗ – РВП72-3121-00У4 – реле выдержки времени (Лимит работы электромотора главного движения без нагрузки).

- К4 – РПК-1—111 – пускатель двигателя.

- М1 – Электродвигатель главного движения 4А132 М4, номинальной мощностью 11 кВт.

- М2 – 4А71В4 – электродвигатель (ускоренное смещение суппорта).

- М3 – Помпа электрическая ПА-22 (подача эмульсии).

- М4 – 4А80А4УЗ – асинхронный электродвигатель.

- S1 – ВПК-4240 – концевой выключатель (Дверца распределительного устройства).

- S2 – ПЕ-041 – поворотный переключатель управления (деблокирующий S1).

- S3 и S4 – ПКЕ-622-2 – блок управления кнопочный.

- S5 – МП-1203 – микровыключатель.

- S6 – ВПК-2111 – концевой выключатель нажимной.

- S7 – ПЕ-011 – поворотный переключатель управления.

- S8 – ВПК-2010 концевой выключатель нажимной.

- Т – ТБСЗ-0,16 – трансформатор понижающий.

Схема органов управления токарным станком

Блокировочные устройства электрооборудования станка 16К20

В электросхеме предусмотрена блокировка, отключающая вводный автоматический выключатель при открывании двери шкафа управления.

При включенном вводном автоматическом выключателе открывание двери шкафа приводит к срабатыванию путевого выключателя, который отключает электрооборудование станка от сети.

При открывании кожуха сменных шестерен срабатывает микропереключатель,отключая электродвигатель главного привода.

Путевой выключательсмонтирован в шкафу управления, микропереключатель — на корпусе коробки подач.

Для осмотра и наладки электроаппаратуры под напряжением (при открытой двери шкафа) в схеме предусмотрен деблокирующий переключатель, установленный в шкафу управления. Этим переключателем должны пользоваться только специалисты электрики.

Инструкция по первоначальному пуску станка 16К20

При первоначальном пуске станка 16К20 необходимо путем внешнего осмотра проверить надеж¬ность заземления и качество монтажа электрооборудования. После осмотра отключить на клеммных наборах в шкафу управления провода питания всех электродвигателей и при помощи вводного автоматического выключателя станок подключить к цеховой сети. Проверить действие всех блокировочных устройств

- Проверить при помощи органов ручного управления четкость срабатывания магнитных пускателей и реле.

- При достижении четкой работы всех электроаппаратов, расположенных в шкафу управления, подсоединить ранее отключенные провода к клеммным наборам.

- Поочередным включением электродвигателей главного привода, быстрых перемещений суппорта проверить правильность направле¬ния их вращения .

- Убедившись в правильности вращения электродвигателей, можно приступить к опробованию станка в работе.

Рекомендации по обслуживанию электрооборудования станка 16К20.

Необходимо периодически проверять состояние пусковой и релейной аппаратуры станка 16К20. Все детали электроаппаратов должны быть очищены от пыли и грязи. При образовании на контактах нагара последний должен быть удален при помощи бархатного напильника или стеклянной бумаги. Во избежание появления ржавчины поверхность стыка сердечника с якорем пускателя нужно периодически смазывать машинным маслом с последующим обязательным протиранием сухой тряпкой (для предохранения от прилипания якоря к сердечнику). При осмотрах релейной аппаратуры особое внимание следует обращать на надежность замыкания и размыкания контактных мостиков.

- Периодичность технических осмотров электродвигателей устанавливается в зависимости от производственных условий, но не реже одного раза в два месяца.

- При технических осмотрах проверяется состояние вводных проводов обмотки статора, произво¬дится очистка двигателей от загрязнения, контролируется надежность заземления и соединения вала с приводным механизмом.

- Периодичность профилактических ремонтов устанавливается в зависимости от производственных условий, но не реже одного раза в год.

- При профилактических ремонтах должна производиться разборка электродвигателей, очистка внутренних и наружных поверхностей и замена смазки подшипников.

- Замену смазки подшипников при нормальных условиях эксплуатации следует производить через 4000 ч работы, а при работе электродвигателя в пыльной и влажной средах — по мере необходимости.

- Перед набивкой свежей смазкой подшипники должны быть тщательно промыты бензином. Камеру заполнить смазкой на 2/3 ее объема. Рекомендуемые смазочные материалы приведе¬ны в табл. 5.

- Профилактический осмотр автоматических выключателей необходимо производить не реже одного раза в шесть месяцев, а также после каждого отключения при коротком замыкании, в том числе и повторном.

- При осмотре нужно очистить выключатель от копоти и нагара металла, проверить затяжку винтов, целостность пружин и состояние контактов. Шарниры механизма выключателя следует периодически (примерно через 2 000—3 000 включений) смазывать приборным маслом.

ВНИМАНИЕ! Не следует проводить какую-либо регулировку выключателей в условиях эксплуатации. Она выполнена заводом-изготовителем!