Классификация

По ГОСТ 9466-75 электроды покрытые металлические для проведения ручной дуговой сварки разделяют по назначению:

- Сварка низколегированных и углеродистых сталей конструкционного типа – У. Временное сопротивление разрыву не превышает 60 кгс/ммI.

- Обработка конструкционной легированной стали – Л. Сопротивление разрыву более 600 МПа.

- Воздействие на теплоустойчивые стали, дополненные легированными элементами – Т.

- Сварка высоколегированных сталей со специальными свойствами – В.

- Наплавка поверхностных покрытий с измененными свойствами – Н.

Металл шва или наплавка

Наплавка — это сварочная операция, в ходе которой наносят слой металлического расплава (его называют присадочным материалом) на внутреннюю или внешнюю поверхность детали. Наплавку выполняют с целью:

- восстановить первоначальные размеры изношенной детали;

- довести размеры до проектных при изготовлении детали обнаружении устранимого брака;

- создать покрытие одного металла слоем другого, в целях повышения коррозионной стойкости или придания специальных физических или химических свойств;

- упрочнить поверхностный слой.

Наплавка

Электрод ведут по поверхности детали в заданном месте. Верхний слой металла детали плавится, и вместе с металлом электрода образует слой наплавки. При необходимости наплавляют несколько слоев. Несмотря на то, что существуют специальные наплавочные электроды, Э42 также можно применять для наплавки относительно небольших объемов металла.

Размеры

Электроды изготавливаются по номинальным диаметральным размерам. При оптовом заказе некоторые производители могут изготовить изделия с индивидуальными размерами. Иногда покрытие с края не очищаются, но оба конца должны оставаться контактными. В общей партии не более 10% электродов с отклонением длины в 4 мм.

Электрод выполнен из нескольких конструктивных элементов: 1 – стержень; 2 – переходная зона; 3 – покрытие; 4 – торец контакта.

Место очистки имеет конусную, округлую либо комбинированную форму. Наклон конуса ничем не регламентируется, поскольку это не влияет на эксплуатацию.

На контакты наносят ионизирующие элементы, что облегчает появление сварочной дуги. Маркировка изделия: электроды э46 ГОСТ 9466-75 диаметром 4 мм.

Удачные аналоги для замены

Электроды Э42 широко распространены, выпускаются всеми крупными производителями. Поэтому необходимость искать альтернативу возникает редко. Если она все же есть, применяют близкие по составу расходники от компании Esab (Швеция).

Выбор модели зависит от того, для какой марки электрода Э42 требуется замена:

- АНО-6 — Esab OK 46.00.

- ОЗС-23 и ОМА-2 — ОК 43.32.

- ВСЦ-4 — OK Pipeweld 6010. Этот расходник больше не производится, распродаются остатки на складах.

Изготовители разрабатывают новые виды электродов.

Изготовители постоянно разрабатывают новые виды электродов, поэтому в будущем не исключено появление новых аналогов Э42. Подбирать их следует по химическому составу и материалу обмазки. У большинства Э42 она рутиловая, а стержни изготавливаются из сварочной проволоки Св-08 или Св08А по ГОСТ 2246-70.

Технические требования

Изготавливаются металлические плавящиеся электроды по ГОСТ 9466-75, но с изменениями. Основной элемент выполняется из специальной проволоки. Покрытие получается прочным, без пор, вздутий, а также трещин. Наличие незначительных неровностей является нормой, глубокие вмятины и протяжные задиры относятся к браку. По длине повреждения не превышают 3-х кратный диаметральный размер. Нормальная глубина вмятин – до 50% от общей толщины покрытий, их может быть до 4-х штук с суммарной длиной максимум 25 мм на изделии.

Прокалка (сушка)

Если электроды хранились не в герметичной упаковке и могли отсыреть, то их советуют прокалить. Надо отметить, что прокалка электродов непосредственно перед применением относится к ответственным процедурам, обеспечивающим загорание дуги.

При этом специалисты не рекомендуют слишком увлекаться ею, поскольку чрезмерный и частый нагрев стержня может привести к повреждению специального покрытия.

Желательно точно просчитать требуемое количество изделий и просушить с таким расчётом, чтобы по завершении работ их не осталось совсем или оставалось по минимуму.

При следующем обращении к сварочным операциям просушенные ранее электроды должны быть отработаны в первую очередь.

Прокаливание необходимо ещё и для того, чтобы несколько поднять температуру расходного материала непосредственно перед его использованием для сварки труб, например. Немногие образцы изделий способны сразу обеспечить требуемый рабочий режим по причине слишком большого перепада температур в зоне сварки.

Дополнительный прогрев стержней также обеспечивает герметичность соединения, образующегося при так называемой «сварке под давлением». Однако при этом необходим постепенный их нагрев, позволяющий выпарить скопившуюся влагу во избежание появления известкового налёта.

Вопрос прокалки тесно связан с предельным временем и условиями хранения. Согласно действующим нормативам срок годности этих изделий составляет примерно пять лет. Но, по мнению ряда специалистов, они могут эксплуатироваться ещё какое-то время по окончании гарантийного срока.

Правила приемки

Приемосдаточная проверка по требованиям действующего стандарта проводится в обязательном порядке. Проверяющий анализирует состояние электродов на соответствие техническим характеристикам, проверяет внешний вид, отсутствие влаги в упаковке.

Все изделия из партии изготавливаются по единому техпроцессу, на одинаковых станках , с применением проволоки одной марки.

С 1 тонны партии выбирают 0,5% электродов из различных паковочных мест. Если исследование покажет неудовлетворительный результат, то его повторяют, но с двойным числом изделий. Результат второго анализа заключительный и распространяется на весь объем партии. В случае брака действовать нужно незамедлительно, обратившись к поставщику.

Наличие влаги, отклонения по размеру и количеству пор устраняются прокаливанием с последующей диагностикой на соответствие сварно-технологических качеств.

Варианты покрытия

Рабочие качества электрода и особенности его использования во многом определяются материалом флюсового покрытия. Существует несколько вариантов:

- Кислое. Основано на окислах кремния и железа, в качестве добавки применяется окисел марганца. Соединение, сделанное с помощью такого покрытия, склонен к образованию горячих микротрещин.

- Рутиловое. Основано на диоксиде титана. По сравнению с предыдущим вариантом существенно снижена вероятность образования горячих микротрещин. Позволяет получить более стабильную и мощную электрическую дугу. Снижает разбрызгивание расплава и связанные с ним потери металла. Улучшает формирование и однородность шва, формирует легко отделяемую корку из шлаков, что снижает трудоемкость последующих операций по зачистке.

- Основное. Базируется на основаниях — соединениях фтора в смеси с карбонатами. По степени раскисления соответствует сталям спокойного типа. Шовный материал приобретает высокую пластичность и ударную вязкость, причем как при комнатной, так и при пониженной температуре. Также снижена вероятность появления горячих микротрещин.

Электроды «Тянь-Шань» тип Э42

Для любого вида покрытия сохраняется требование к использованию только в сухом виде. При попытке использования влажных электродов производители снимают с себя гарантийные обязательства по качеству шва. Продукция поставляется в герметично запечатанных целлофаном коробках, распечатывать их следует непосредственно перед началом работы. Если электроды все же подмокли, их необходимо просушить и прокалить в муфельной печи.

Также независимо от варианта покрытия необходимо тщательно соблюдать технологию и режимы сварочных работ.

Методы испытаний

Линейные размеры исследуют с погрешностью равной 1 мм. Глубина вмятин и длину оголенной части стержня измеряют с погрешностью в 10 раз меньше, то есть с 0,1 мм. Для определения толщины замеры проводят на трех участках изделия, между которыми выдерживается расстояние 5-10 см. Для замера этого значения используют микрометр, а также магнитные приспособления высокой точности.

Сварочно-технологические показатели проверяют путем создания тавровых изделий. На изделиях двустороннего типа проверяется вероятность появления трещин в шве. Качество сварного шва на предмет наличия трещин проверяют с использованием увеличительной 5-кратной лупы.

Аналоги, чем заменить

Э42 взаимозаменяемы с большим числом аналогов. Их можно заменять на электроды типа Э42А (с кислым покрытием, при сварке не образуются поры, если металл имеет следы окалины. Нужно иметь в виду, что такие швы имеют склонность к горячим трещинам).

Замена типа Э42 российских марок на аналоги ESAB (Швеция)

Э42 | аналоги ESAB (Швеция) |

| АНО-6 | OK 46.00 |

| ОЗС-23 | OK 43.32 |

| ОМА-2 | OK 43.32 |

| ВСЦ-4 | OK Pipeweld 6010 (снят с производства) |

Главным критерием для заменяемости электродов будет материал сварочной проволоки, из которой изготовлены изделия. Этот материал должен иметь состав, приближающийся к составу того сплава, который образуется при сварке сплава или пары сплавов. От химического состава образующихся при сварке сплавов шва зависят его механические и коррозионные свойства. Для Э42 применяется сварочная проволока марок Св–08, Св–08А по ГОСТ 2246–70. Из покрытий чаще всего присутствует рутил (минерал с высоким содержанием двуокиси титана).

Смотрите также таблицу заменяемости российских электродов импортными для низкоуглеродистых и низколегированных сталей.

К сведению! Электроды Э42 широко распространены, изготовителей много, цена на этот материал относительно невелика. Поэтому, поиск аналогов для данного материала является довольно редким делом.

Сертификация качества

В России в настоящее время не требуется обязательной сертификации на сварочные электроды общего назначения. Однако потребитель может затребовать у изготовителя такой документ.

Сертификаты Морского и Речного Регистров требуются для сварочных материалов, которые применяют в соответствующих условиях. Сертификат Ростехнадзора требуется для материалов применяемых на опасных производствах.

Большинство предприятий добровольно сертифицируют свою продукцию, чтобы расширить рынок сбыта. Большая часть изделий типа Э42 выпускается с сертификатами.

Наличие сертификатов позволяет контролировать производителей и поставщиков на предмет качества. Сварные соединения, как правило, несут большую механическую нагрузку и поэтому все работы, связанные со сваркой, в конечном счете обходятся недешево. Поэтому все потребители должны быть заинтересованы в высоком качестве сварочных электродов.

Популярные производители

Из предприятий России: СпецЭлектрод (Москва), ЛЭЗ, СЗСМ, ООО Уральский электродный завод. Импортные: ESAB (Швеция), Lincoln Electric (США), Kobleco (Япония).

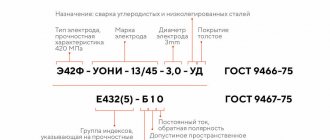

Обозначение

В России электроды обозначаются по ГОСТ’ам 9466-75 и 9467-75 (действующие). На странице “Маркировка сварочных электродов” смотрите что означают маркировки и расшифровку отдельных полей.

Все подробности характеристик (их достаточно много) находятся в указанных ГОСТ’ах.

Имейте в виду! Маркировка обязательно должна присутствовать на упаковке или обертке, в некоторых случаях предприятия даже маркируют сами электроды, нанося маркировку на покрытие.

Для каких сталей

Электродами типа Э42 можно варить углеродистые и низколегированные стали, для большинства малонагруженных металлоконструкций. Нельзя использовать их при сварке вертикальных швов сверху вниз. Источник тока может быть как переменным, так и постоянным. В случае постоянного тока необходимо использовать обратную полярность. Шлак удаляется легко с любых швов.

Тип Э42, особенно АНО-6, часто используется при домашних сварочных работах. Дуга от них горит стабильно, зажигается без больших трудностей и хорошо поддается удержанию для сварщиков непрофессионалов.

Можно ли какие-то электроды этого типа использовать по нержавейке?

Нужно знать! Для типа Э42 нет марок, подходящих для сварки нержавеющих сталей.

Нержавеющие стали, для однородности шва, должны вариться проволокой из нержавеющей стали, содержащей хром и никель в соответствующих пропорциях. Если сварить нержавейку электродами типа Э42 то шов будет, как минимум, подвержен сильной коррозии и вся ценность нержавеющей стали в такой конструкции будет лишена смысла. Механические свойства шва окажутся также низкими. Смотрите тут про электроды по нержавейке.

Все марки электродов

Упаковка, маркировка, транспортирование и хранение

Для определения разновидностей и особенностей следует проанализировать маркировку. На упаковке присутствует информация о 9 главных показателях электродов для сварки по ГОСТ:

- Тип. Обозначение начинается со значения «Э», что обозначает электрод, после чего следуют цифры, которые показывают допустимую силу растяжения, далее указан индекс А, описывающий устойчивость шва к ударным напряжениям.

- Марка. Параметр регулируется политикой компании-производителя.

- Диаметр. Показатель толщины внутренней зоны электрода входит в диапазон 1,6 – 12 мм. Для использования в бытовых условиях применяются устройства с толщиной не больше 5 миллиметров. Электроды диаметром не более 2 мм распространены на предприятиях, занимающихся производством малогабаритных устройств.

- Назначение. По этому параметру изделия обозначаются буквенными значениями – У, Л, Т, В, Н.

- Толщина. Параметр характеризуется отношением внутренней части стержня к размеру покрытия.

- Свойства шва. Характеристика указывает на процентное содержание химических элементов сплава и рабочую температуру шва. Подробную расшифровку можно увидеть в специальных таблицах.

- Род сварочного тока и метод подключения.

- Разновидность электронного покрытия.

- Маркировка расположения.

Выделяют несколько разновидностей электродов. Правильная расшифровка маркировки позволяет выбрать наиболее целесообразное изделие для реализации конкретной задачи. Изделия упаковывают в пачки или коробки:

- герметичные пластиковые пеналы;

- упаковки в оберточной бумаге, помещенные в емкости из металла;

- коробки с минимальной толщиной картона 0,7 мм, обернутые в полиэтилен;

- картонные коробки с толщиной более 0,8 мм;

- пачки с герметичной оболочкой и оберточной бумагой;

- упаковки, изготовленные из двухслойной специальной бумаги или влагопрочного аналога.

Заместитель ген.директора ООО «НПО Спецэлектрод» Быстров В. И.: «Условия перевозки и хранения оказывают огромное влияние на качество электродов. Поэтому перед отправкой проводится несколько полных проверок. Коробки укладывают в контейнеры среднетонажного типа, загрузка должна проводится в полную меру, а между ярусами монтируются полки. Каждый ярус в высоту не может превышать 60 см».

Каждая партия подкрепляется сертификатом качества. Хранятся электроды в помещениях с минимальной влажностью и температурой более 15 градусов.

Особенности эксплуатации

Электроды Э42 просты в применении, легко поджигаются и хорошо переносят броски напряжения. Большинство видов варит ржавый и влажный металл без потери прочности и пластичности соединения.

Шлаковая корка на поверхности шва легко отделяется, что удешевляет и ускоряет финишную обработку.

Режимы сварки

Это понятие обозначает действия и параметры, призванные обеспечить высокое качество шва при заданных условиях.

Режимы сварки обеспечивают высокое качество шва.

Показатели делятся на 2 группы:

- основные;

- дополнительные.

К первым относят:

- род и силу тока;

- диаметр электрода;

- напряжение дуги.

К дополнительным:

- пространственное положение шва;

- скорость перемещения расходника;

- состав и толщину металла.

Электродами Э42 варят на постоянном и переменном токе, в первом случае – при обратной полярности. Ампераж связан с диаметром расходника и толщиной соединяемых заготовок.

Данные сведены в таблицу:

Рекомендуем к прочтению Описание электродов с рутиловым покрытием

| Толщина свариваемых деталей, мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

| Диаметр электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Сила тока, А | 10-20 | 30-45 | 65-100 | 100-160 | 120-200 | 150-200 | 160-250 | 200-350 |

Неправильный выбор электрода приводит к тому, что диаметр становится:

- Уменьшенным. Повреждается обмазка, дуга теряет стабильность.

- Увеличенным. Плотность тока падает, дугу водит по поверхности заготовки. Т.к. сложно выдержать постоянную длину, шов получается кривым, теряет прочность.

Режим сварки подбирают с учетом возможностей инвертора, т.е. максимального для данной модели ампеража. Вертикальные и потолочные швы варят расходником диаметром 4 миллиметра, независимо от толщины соединяемых деталей.

Режим сварки подбирают с учетом возможностей инвертора.

Скорость процесса влияет на ширину шва. При быстром перемещении тот сужается, и наоборот. Необходимо поддерживать оптимальную скорость, определяемую опытным путем.

В противном случае наблюдаются следующие последствия:

- Ускорение. Материал не успевает прогреться и расплавиться, стык получается плохо проваренным.

- Замедление. Металл вытекает, сечение наплавки и, как следствие, ее прочность уменьшаются.

Оптимальная длина дуги – 3-4 мм. Растягивание дает негативный эффект:

- За время пути от электрода до заготовки металл успевает окислиться.

- Дугу водит по поверхности, тепло распределяется на большую площадь, и материал хуже прогревается. Расплавленные капли застывают на нем, засоряя шов.

Ширина стыка и глубина провара зависят от траектории движения расходника. Помимо прямолинейного перемещения, применяют «зигзаг» и «елочку».

Существующие ограничения

Расходники Э42 не подходят для следующих условий:

- Выполнения вертикальных швов сверху вниз. Металл из сварочной ванны вытекает на необработанный участок.

- Соединения заготовок из средне- и высоколегированной стали, чугуна, цветных металлов.

- Сварки постоянным током прямой полярности (электрод-отрицательной).

Расходники Э42 не подходят для вертикальных швов.

В последнем случае катодом выступает расходник. В сравнении с анодом температура у него выше (для плавящихся изделий).

Соединяемые детали прогреваются хуже, глубина провара уменьшается; обмазка на электроде выгорает слишком быстро и не дает стыку требуемой защиты.

Возможна ли работа с нержавейкой

Такие материалы варятся электродами, в составе которых присутствуют никель и хром. Э42 к этой категории не относятся, поэтому для работ с нержавеющими сталями непригодны.

Хранение электродов

Покрытие расходников, благодаря пористой структуре, является гигроскопичным, т.е. имеет склонность впитывать влагу. Отсыревшая обмазка крошится и плохо горит, вследствие чего шов не получает защиты от атмосферного кислорода, становится непрочным и хрупким.

Поэтому к месту хранения электродов выдвигаются следующие требования:

- Относительная влажность – менее 50%.

- Показания на термометре – не ниже +15°С. Значит, в холодный период года расходники должны находиться в отапливаемом помещении.

- Отсутствие перепадов температур.

- Защита от прямых солнечных лучей.

Если упаковка вскрыта, расходники рекомендуется переложить в специальный герметичный пенал.

П. 2 и 3 призваны исключить конденсацию влаги на изделиях.

Указанные условия соблюдаются и в том случае, если электроды находятся в герметичной заводской упаковке. При повышенной влажности они и в ней могут со временем отсыреть.

Если упаковка вскрыта, расходники рекомендуется переложить в специальный герметичный пенал с утепленными стенками. Его можно изготовить своими руками из пластиковой трубы среднего или большого диаметра.

Рекомендуем к прочтению Характеристики и эксплуатация неплавящихся электродов

Перед использованием изделия подвергают прокалке, т.е. прогревают с целью высушить обмазку. Время процедуры и температура указаны на упаковке, необходимо строго их придерживаться. Перегрев особенно опасен для расходников с органическими веществами в обмазке.

Высушенные электроды пригодны к работе в течение 8 часов. Если за это время ими не воспользовались, прокалку можно повторить. Но количество процедур ограничено и для разных моделей составляет 2-4. Последующий нагрев приведет к отслоению покрытия.

Сертификат качества

Законодательство РФ требует получать данный документ только на электроды, предназначенные для работ:

- На флоте. Сертификаты выдаются речным и морским регистрами.

- На опасных производствах. Бумаги выдаются Ростехнадзором.

Сертифицировать электроды общего назначения производителей не обязывают. Но многие делают это по собственной инициативе с целью убедить покупателя в высоком качестве своих изделий. Перед приобретением расходников рекомендуется поинтересоваться у продавца, оформлен ли на них сертификат. Его наличие послужит основательным аргументом в пользу приобретения данной марки.

Сертификат на электроды.

Область применения

Электроды типа Э42 всех марок широко распространены при монтаже промышленных металлоконструкций. Причина в том, что в промышленности и в строительстве, на практике, происходит работа со сталями, содержащими небольшое количество углерода в своем химическом составе. А это является условием применения изделий этого типа по ГОСТу.

Э42 допускается использовать для сварки тонких труб газопровода и водопровода при условии их эксплуатации с относительно низким давлением.

Этими изделиями могут пользоваться как профессионалы, так и начинающие сварщики. Их можно использовать в частных мастерских и в гаражах, если есть сварочный трансформатор.

К преимуществам этих стержней надо отнести их доступность на рынке, так как стоимость вполне приемлема около 70 рублей за килограмм.

- Гранит.

- Патон.

- Вистек.

- Плазматик.

- MaxWeld.

- Френзе-Электрод.

Электроды Э42 надежно обеспечивают постоянную работу дуги, однородное расплавление металла и непрерывный перенос его в сварочную ванну. А также хорошее образование шва, незначительное разбрызгивание металла, легкое удаление шлака с поверхности шва и минимальную токсичность газов, образующихся в процессе сварки.