Сварка швов в нижнем положении наиболее технологична, и проста для выполнения. В процессе сварки жидкий металл из расплавленного электрода, под собственным весом, стекает в кратер и остаётся в расплавленной металлической ванне. Сварные кромки свариваемых деталей удерживают расплавленный металл в жидкой ванне, препятствуя его вытеканию.

Кроме того, сварка в нижнем положении способствует выходу газов и шлака на поверхность сварочной ванны. Из-за лёгкого выделения шлака и газов, качество сварного соединения получается наиболее высоким. Исходя из этого, для повышения качества сварки, рекомендуется ручную дуговую сварку выполнять в нижнем положении, если это возможно.

Рекомендуемый порядок выполнения сварных швов — слева направо, или на себя. Такая техника ручной дуговой сварки позволяет рабочему-сварщику постоянно контролировать место соединения, длину электрической дуги, движение электрода и формирование сварного шва. Обычно, ширина валика составляет 3-4 диаметра электрода.

Что же такое пространственное положение при сварке?

Разные стандарты имеют следующие определения для термина «положение при сварке»:

- положение сварного шва в пространстве, определяемое углами наклона оси и поворота лицевой поверхности сварного шва относительно горизонтальной плоскости. (ГОСТ Р ИСО 6947 и ISO 6947)

- соотношение между сварочной ванной, соединяемыми элементами и источником тепла в процессе сварки. (AWS A3.0)

- положение при сварке определяется углом наклона продольной оси шва и углом поворота поперечно оси шва относительно их нулевых значений. (ГОСТ 11969)

Положение при сварке, ввиду силы тяжести, непосредственно влияет на характер переноса расплавленного металла электрода в сварочную ванну и сварщику в процессе сварки необходимо это учитывать и изменять режимы сварки, технику колебаний электродом и другие параметры. Самыми известными являются нижнее, горизонтальное, вертикальное и потолочное положения, но существует ряд других позиций, которые имеют свои обозначения, о чем и пойдет речь далее.

Нижнее положение

С нижнего положения начинаются первые шаги в обучении всех начинающих сварщиков поскольку оно является самым легким. Сварка выполняется сверху при этом деталь расположена горизонтально. Под действием силы тяжести расплавленный металл течет вниз и равномерно растекается в сварочной ванне.

Вертикальное положение

При вертикальном положении ось сварного шва расположена вертикально, а сварку фактически проводят горизонтальным способом от кромки до кромки. При этом расплавленный металл под действием силы тяжести будет стремиться течь вниз, что влечет за собой его скопление в одной точке, а не равномерное распределение по всей ширине валика.

Горизонтальное положение

По сравнению с нижним и вертикальным, горизонтальное положение является более сложным и сварщику потребуется больше навыков и умений, чтобы выполнить качественный шов. Ось сварного шва расположена горизонтально, и основная проблема заключает в том, что расплавленный металл сварочной ванны стремиться вытечь вниз из-за этого часто образовываются дефекты сварных швов в виде подрезов.

Потолочное положение

В потолочном положении сварка выполняется в самой неудобной позиции — сверху над головой и требует высокой квалификации сварщика. Прежде чем приступить к сварке потолочных швов необходимо освоить сварку во всех остальных пространственных положениях. Расплавленный металл сварочной ванны стремиться вытечь вертикально вниз, поэтому в процессе сварки необходимо следить чтобы поверхностное натяжение расплавленного металла было больше силы тяжести и металл оставался в сварочной ванне. В процессе сварки необходимо стараться, чтобы сварочная ванна была как можно меньше.

Разновидности сварных швов

Тип соединения определяет расположение в пространстве подлежащих сварке объектов:

- встык. Сопрягаются торцы деталей, располагающихся в одной плоскости. Операция выполняется несколькими способами: с загибом кромок соединяемых пластин – т.н. отбортовка кромок; со скосом кромок. Актуально, когда проводится односторонняя сварка пластин толщиной, не превышающей 5,0 мм и двусторонняя сварка листовых элементов с толщиной от 8,0 мм. Впрочем, формировать стыковой шов допускается без скоса кромок;

- внахлест. Свариваются по крайней мере две пластины, уложенные одна на другую с частичным либо полным перекрытием их поверхностей. Наиболее широко применяется для профильных соединений и трубных изделий. Небольшой участок одного из элементов конструкции погружается в ответную часть другого;

- угол. Соединение листов осуществляется так, чтобы их поверхности образовывали пространственный угол. Сечение шва имеет приблизительно треугольную форму;

- тавровое. Пол виду схоже с литерой «Т». Но встречаются случаи, когда поверхности заготовок формируют острый угол;

- торцовое. Плоскости листов прилегают одна к другой, свариваются же их торцы. Соединения данного типа применяются обычно для тонких пластин. Так исключается возможность их прожога.

Обозначение пространственных положений на упаковке электродов

Сварка все больше переходит из профессиональной отрасли в любительскую и доказательством тому является наличие сварочного аппарата почти в каждом гараже или дачном участке. Производители сварочных материалов идя навстречу потребителю не указывает все эти замысловатые обозначения положений при сварке Н45, В1, Н1, Н2, 2G, PA и т.д., а предоставляют информацию в интуитивно понятном виде. Некоторые производители на упаковке электродов указывают допустимые положения при сварке в виде стрелок, другие – в виде изображений, а кто-то дополнительно указывает режимы сварки.

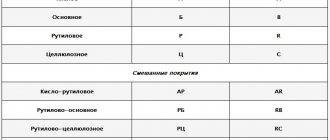

Найдутся те, кто скажет, что в обозначении покрытых электродов также указывается допустимые пространственные положения и они будут правы, но про отечественные марки электродов мы писали в статье о ручной дуговой сварке, а про импортные – это тема отдельной статьи.

Преимущества и недостатки

Преимущества

сварка труб, как правило, производится именно стыковым соединением

При стыковом соединении

- электродный металл используется меньше,

- контролировать процесс не сложно, конструкции получаются надежные,

- техника сварки более простая, чем техника углового шва,

- стыковые соединения обеспечивают плоскостность поверхности конструкции,

- обеспечивают получение соединения деталей различной толщины,

- есть возможность выполнения сварки металла большой толщины односторонним швом.

Недостатки

Стыковое соединение

- не обеспечивает дополнительной жесткости в сравнении с нахлесточным,

- так же могут образоваться значительные деформации поверхности после сварки (особенно при сварке тонкого металла).

Таблица положений и их обозначений в соответствии со стандартами НАКС, ISO, AWS и ГОСТ

Для того чтобы подытожить выше представленную информацию можно сказать, что каждый стандарт имеет свои нюансы в методике обозначения положений сварных швов. В статье мы постарались обратить внимание на все основные моменты отличий в обозначении, а в таблице ниже всё можно увидеть более наглядно.

Кстати, по ссылке можно скачать данную таблицу, которую при желании можно распечатать, чтобы она находилась у вас перед глазами.

| Рисунок | НАКС | ISO | AWS | ГОСТ | ||||

| Н1 | нижнее | PA | нижнее | 1G | flat | Н | нижнее | |

| П1 | потолочное | PE | потолочное | 4G | overhead | П | потолочное | |

| В1 | вертикальное (сварка снизу вверх) | PF | вертикальное снизу вверх | 3G | vertical | В | вертикальное | |

| В2 | вертикальное (сварка сверху вниз) | PG | вертикальное сверху вниз | |||||

| Г | горизонтальное | РС | горизонтальное | 2G | horizontal | Г | горизонтальное | |

| Н1 | нижнее | PA | нижнее | 1F | flat | Л | в лодочку | |

| Н2 | нижнее тавровых соединений | PB | положение горизонтальное тавровых соединений | 2F | horizontal | Н | нижнее | |

| В1 | вертикальное (сварка снизу вверх) | PF | вертикальное снизу вверх | 3F | vertical | В | вертикальное | |

| В2 | вертикальное (сварка сверху вниз) | PG | вертикальное сверху вниз | |||||

| РС | горизонтальное | Г | горизонтальное | |||||

| П2 | потолочное тавровых соединений | PD | положение потолочное тавровых соединений | 4F | overhead | П | потолочное | |

| Н1 | нижнее при горизонтальном расположении осей труб, свариваемых с поворотом | PA | нижнее (труба поворотная) | 1G | flat rotated | |||

| В1 | переменное при горизонтальном расположении осей труб, свариваемых без поворота (на подъем) | PH | вертикальное снизу вверх (труба неповоротная) | 5G | multiple | |||

| В2 | переменное при горизонтальном расположении осей труб, свариваемых без поворота (на спуск) | PJ | вертикальное сверху вниз (труба неповоротная) | |||||

| Г | горизонтальное при вертикальном расположении осей труб, свариваемых без поворота или с поворотом | РС | горизонтальное | 2G | horizontal | |||

| H45 | переменное при наклонном расположении осей труб, свариваемых без поворота | H-L045 | наклонное положение (труба неповоротная) сварка сверху вниз | 6G | multiple | |||

| J-L045 | наклонное положение (труба неповоротная) сварка снизу вверх | |||||||

| Н1 | нижнее при горизонтальном расположении осей труб, свариваемых с поворотом | 2F | horizontal rotated | |||||

| Н2 | нижнее при вертикальном расположении оси трубы, привариваемой без поворота или с поворотом | PB | положение горизонтальное при вертикальном положении осей труб | 2F | horizontal fixed | |||

| В1 | переменное при горизонтальном расположении осей труб, свариваемых без поворота (на подъем) | PH | положение вертикальное снизу вверх (труба неповоротная) | 5F | multiple fixed | |||

| В2 | переменное при горизонтальном расположении осей труб, свариваемых без поворота (на спуск) | PJ | положение вертикальное сверху вниз | |||||

| Н45 | переменное при наклонном расположении осей труб, свариваемых без поворота | H-L045 | с наклонными осями, с направлением сварки «снизу вверх» и углом наклона 45о | 6F | multiple fixed | |||

| J-L045 | с наклонными осями, с направлением сварки «сверху вниз» и углом наклона 45о | |||||||

| 1F | flat rotated | |||||||

| П2 | потолочное при вертикальном расположении оси трубы, привариваемой без поворота или с поворотом | PD | положение потолочное при вертикальном положении осей труб | 4F | overhead fixed | |||

| Пг | полугоризонтальное | |||||||

| Пв | полувертикальное | |||||||

| Пп | полупотолочное | |||||||

Обработка сварных швов

По окончании сварки на поверхности деталей остаются пятна шлаков. Попадание этих включений в выполненный шов ведет к ухудшению его прочностных характеристик. Такие наслоения нужно обязательно удалять путем зачистки. Данное требование распространяется, прежде всего, на вариант многослойного соединения. Зачищать поверхность нужно после каждого прохода. Самый простой вариант предполагает, что:

- сначала место стыка оббивается с помощью молотка;

- потом оно подвергается обработке щеткой с жестким проволочным ворсом.

Финишную процедуру удаления шлаков рекомендуется проводить по иной методике:

- первый этап – грубая очистка. Выполняется с использованием специального инструмента, схожего с ножом, либо шлифовальными кругами с крупным зерном. Грубая очистка швов после сварки крупных заготовок проводится на станках;

- второй этап – полировка шва. Чаще всего делается это посредством фибрового круга, установленного на шлифовальную машинку.

Чем отличается от нахлесточного

Сварные нахлесточные соединения – это сплавление разных элементов детали, расположенных параллельно, частично перекрывая друг друга. Применяются, когда стыковое невозможно. Не рекомендуется соединение внахлест, если конструкция подвергается вибрации, толщина стали должна быть не более 10-12 мм.

При стыковом важно учитывать точность сборки, тогда как при нахлесточном сборка гораздо проще и не нужно разделывать кромки.

Недостатком нахлесточного соединения станет больший расход основного металла, так как одна деталь накрывает другую, возможно появление коррозии металла от проникновения влаги между деталями, а так же выявить дефекты будет не просто. В стыковом нет перекрытия (нахлеста) деталей, применяется разная техника сварки, когда сварка нахлесточных соединений выполняется угловым швом. В нахлесточных не нужна разделка кромок, так же имеется большое количество разновидностей стыкового соединения согласно ГОСТу.