Если вы решили приобрести редуктор, вам нужно заранее уточнить, для каких именно целей он будет предназначен. В этом случае можно будет понять, какую конструкцию лучше предпочесть. На рынке имеются цилиндрические и червячные варианты. Червячный мотор-редуктор применяется весьма широко. Такие устройства позволяют работать насосам и подъёмникам, благодаря им функционируют конвейеры, производится работа мешалок и ворот.

Если вам нужно увеличить вращательный момент и при этом уменьшить частоту вращения, то лучшего устройства не найти. При этом желательно, чтобы не было никаких ударных нагрузок, а работать устройство могло достаточно долгое время.

Червячный редуктор

Передача вращения и усилия зачастую проводится при помощи специальных механизмов, которые стали называть редуктором. Подобное изделие представлено сочетанием нескольких элементов, которые при взаимодействии проводят повышение или понижение передаточного числа, изменение скорости вращения и перенаправления усилия. Довольно большое распространение получил червячный редуктор. Он характеризуется определенными характеристиками, которые должны учитываться. Рассмотрим особенности подобного механизма подробнее.

Передаточные числа

Еще одним важным параметром, который нужно учитывать при правильном подборе необходимого типоразмера червячного редуктора для конкретных задач, является кратность снижения частоты оборотов выходного вала к скорости вращения приводного двигателя. Этот параметр, зависящий от соотношения числа зубьев на рабочем колесе к количеству витков резьбы на червяке, называется передаточное число червячного редуктора. Коэффициент редукции находится в диапазоне от 5 у одноступенчатых моделей до 4000 в двухступенчатых. На этот коэффициент влияет конструкция и количество ступеней редуктора.

Устройство и принцип работы

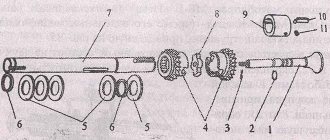

Классический редуктор представлен сочетанием различных элементов, которые при взаимодействии обеспечивают передачу усилия. Принцип работы червячного редуктора связан с особенностями основного элемента, в качестве которого выступает червеобразный ведущий винт. Именно он определяет название устройства. Кроме этого, классический вариант исполнения представлен сочетанием следующих элементов:

- Шестерня имеет цилиндрическую форму, на поверхности которой есть зубья. Она получила весьма широкое распространение, находится в непосредственном соединении с червяком.

- Для крепления шестерни применяется вал. Он расположен под прямым углом относительно червяка.

- Все элементы расположены в корпусе, который часто изготавливается из чугуна. Для того чтобы можно было провести обслуживание корпус делается составным, нижняя часть выступает в качестве фиксирующего элемента.

- Соединение двух элементов корпуса и фиксация других деталей проводится при применении различных уплотнительных элементов. Их применение можно связать с тем, что в корпусе находится масло, которое разбрасывается на момент работы для обеспечения требуемого охлаждения и снижения степени износа.

- Вращение вала обеспечивается за счет установки подшипников самых различных типов. Этой детали уделяется довольно много внимания, так как на момент службы устройства именно они часто выходят из строя.

Кинематическая схема определяет возможность передач низкого крутящего момента с высокой скоростью вращения входного вала.

При этом на выходе происходит понижение количества оборотов и повышение усилия. Кроме этого, редуктора червячные технические характеристики могут иметь следующие:

- Выделяют тихоходные и быстроходные варианты исполнения. При этом в случае небольшой скорости вращения червяк устанавливается снизу, при большой – сверху. Тихоходный вал должен смазываться соответствующим образом, так как в противном случае он не прослужит долго.

- Если вращение основных деталей происходит при большой скорости, то масло должно подаваться под большим давлением. Низководная червячная пара может смазываться без давления при естественной циркуляции масла.

Сегодня корпус редуктора в большинстве случаев изготавливается при применении чугуна, так как этот материал выдерживает существенное воздействие окружающей среды. Передаточное число червячного редуктора зависит от размеров механизма. Чертеж устройства можно встретить в интернете, кроме этого его созданием занимается инженер с соответствующей подготовкой.

При выборе рассматриваемого механизма учитываются самые различные параметры, но передаточное отношение червячного редуктора можно считать наиболее важным параметром.

Выбор NMRV

ГлавнаяВыбор NMRV

Выбор передаточного числа и оборотов на выходе из редуктора

n1 – количество оборотов на входе в редуктор, об/мин количество оборотов на входе редуктора в зависимости от выбранного типа привода или электродвигателя.

n2 – количество оборотов на выходе из редуктора, об/мин Эта величина определяется требуемым количеством оборотов для данного механизма или устройства.

i – передаточное число редуктора. Величина, полученная от деления количества зубьев червячного колеса на количество заходов червячного вала: (формула 1)

i = n1 / n2

(1)

Выбор типоразмера редуктора по мощности

P1 – мощность на входном валу, KW мощность на входе редуктора в зависимости от выбранного типа привода или электродвигателя.

P2 – мощность на выходном валу, KW мощность на выходе редуктора. Эта величина определяется требуемой мощностью для данного механизма или устройства.

Зависимость мощности на входе в редуктор и на выходе определяется следующим отношением: (формула 2)

ŋd (ŋs) = (P2 / P1) x 100%

(2)

где:

ŋd – динамический коэффициент полезного действия редуктора. Значение КПД вычислены экспериментальным путем для редукторов по результатам длительной обкатки при нормальной скорости вращения и установившейся рабочей температуре корпуса редуктора. Значения приведены в таблице КПД.

ŋs — статический коэффициент полезного действия редуктора. Данный коэффициент возникает при запуске редуктора, значительно снижает крутящий момент. При наличии переменных нагрузок (например, поднятие груза) вместо динамического коэффициента определяющим является статический коэффициент. Значения приведены в таблице КПД.

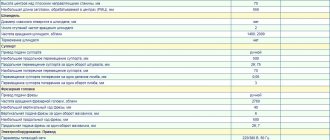

| Типоразмер | КПД | Передаточное число | ||||||||||

| 7,5 | 10 | 15 | 20 | 25 | 30 | 40 | 50 | 60 | 80 | 100 | ||

| NMRV030 | ηd(1400) | 0.85 | 0.82 | 0.77 | 0.73 | 0.68 | 0.65 | 0.59 | 0.55 | 0.51 | 0.44 | |

| ηs | 0.67 | 0.63 | 0.55 | 0.5 | 0.43 | 0.39 | 0.35 | 0.31 | 0.27 | 0.23 | ||

| NMRV040 | ηd(1400) | 0.87 | 0.85 | 0.82 | 0.78 | 0.75 | 0.7 | 0.65 | 0.62 | 0.58 | 0.52 | 0.47 |

| ηs | 0.71 | 0.67 | 0.6 | 0.55 | 0.51 | 0.45 | 0.4 | 0.36 | 0.32 | 0.28 | 0.24 | |

| NMRV050 | ηd(1400) | 0.88 | 0.86 | 0.82 | 0.79 | 0.76 | 0.72 | 0.67 | 0.63 | 0.59 | 0.53 | 0.49 |

| ηs | 0.7 | 0.66 | 0.59 | 0.55 | 0.51 | 0.44 | 0.39 | 0.35 | 0.32 | 0.27 | 0.23 | |

| NMRV063 | ηd(1400) | 0.88 | 0.87 | 0.83 | 0.81 | 0.78 | 0.74 | 0.7 | 0.66 | 0.62 | 0.57 | 0.51 |

| ηs | 0.71 | 0.67 | 0.6 | 0.55 | 0.51 | 0.45 | 0.4 | 0.36 | 0.33 | 0.28 | 0.24 | |

| NMRV075 | ηd(1400) | 0.89 | 0.88 | 0.85 | 0.82 | 0.8 | 0.76 | 0.72 | 0.69 | 0.65 | 0.6 | 0.55 |

| ηs | 0.71 | 0.68 | 0.61 | 0.57 | 0.53 | 0.46 | 0.42 | 0.38 | 0.35 | 0.29 | 0.26 | |

| NMRV090 | ηd(1400) | 0.9 | 0.89 | 0.86 | 0.84 | 0.82 | 0.78 | 0.75 | 0.72 | 0.68 | 0.63 | 0.59 |

| ηs | 0.73 | 0.7 | 0.64 | 0.6 | 0.56 | 0.49 | 0.45 | 0.41 | 0.38 | 0.32 | 0.28 | |

| NMRV110 | ηd(1400) | 0.9 | 0.89 | 0.86 | 0.85 | 0.84 | 0.79 | 0.78 | 0.75 | 0.72 | 0.67 | 0.63 |

| ηs | 0.72 | 0.69 | 0.63 | 0.62 | 0.59 | 0.48 | 0.48 | 0.44 | 0.41 | 0.36 | 0.32 | |

| NMRV130 | ηd(1400) | 0.91 | 0.89 | 0.87 | 0.86 | 0.84 | 0.8 | 0.78 | 0.75 | 0.72 | 0.68 | 0.64 |

| ηs | 0.72 | 0.69 | 0.63 | 0.61 | 0.58 | 0.49 | 0.46 | 0.43 | 0.39 | 0.34 | 0.3 | |

P1n – требуемая минимальная мощность электродвигателя, KW Определяется следующим произведением (формула 3)

P1n ≥ P1 x fs

(3)

где: fs – сервис-фактор. Значение показывающее, насколько большой запас прочности должен иметь редуктор для обеспечения требуемой устойчивости к перегрузкам. Значение сервис-фактора для каждого исполнения редуктора указано в таблицах технических характеристик.

В зависимости назначения самого привода требуемый сервис-фактор может иметь различные значения для различных условий работы:

- Легкий режим работы – нагрузка спокойная безударная, момент инерции ротора электродвигателя больше момента инерции нагрузки, приведённого к быстроходному валу. Это условие почти всегда выполняется, если передаточное отношение редуктора достаточно велико.

К данному типу нагрузки можно отнести следующие механизмы: Мешалки для чистых жидкостей, загрузочные устройства для печей, тарельчатые питатели, генераторы, центробежные насосы, транспортеры с равномерно распределенной нагрузкой, шнековые или ленточные транспортеры для легких сыпучих материалов, вентиляторы, сборочные конвейеры, небольшие мешалки, подъемники малой грузоподъемности, подъемные платформы, очистительные машины, фасовочные машины, контрольные машины.

| fs | |||||||||

| Количество часов работы в день | Количество пусков редуктора в час | ||||||||

| 2 | 4 | 8 | 16 | 32 | 63 | 125 | 250 | 500 | |

| 4 | 0,8 | 0,8 | 0,9 | 0,9 | 1,0 | 1,1 | 1,1 | 1,2 | 1,2 |

| 8 | 1,0 | 1,0 | 1,1 | 1,1 | 1,3 | 1,3 | 1,3 | 1,3 | 1,3 |

| 16 | 1,3 | 1,3 | 1,3 | 1,3 | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 |

| 24 | 1,5 | 1,5 | 1,5 | 1,5 | 1,8 | 1,8 | 1,8 | 1,8 | 1,8 |

- Средний режим работы – нагрузка с умеренными ударами, момент инерции нагрузки, приведенный к быстроходному валу, не более чем в три раза превышает момент инерции ротора двигателя.

К данному типу нагрузки относятся: Мешалки для вязких жидкостей и твердых материалов, ленточные транспортеры, средние лебедки, канализационные шнеки, волоконные установки, вакуумные фильтры, ковшовые элеваторы, краны, устройства подачи в дерево обрабатывающих станках, подъемники, балансировочные машины, резьбонарезные станки, ленточные транспортеры для тяжелых материалов, домкраты, раздвижные двери, скребковые конвейеры, упаковочные машины, бетономешалки, фрезерные станки, гибочные станки, шестеренные насосы, штабелеукладчики, поворотные столы.

| fs | |||||||||

| Количество часов работы в день | Количество пусков редуктора в час | ||||||||

| 2 | 4 | 8 | 16 | 32 | 63 | 125 | 250 | 500 | |

| 4 | 1,0 | 1,0 | 1,0 | 1,0 | 1,3 | 1,3 | 1,3 | 1,3 | 1,3 |

| 8 | 1,3 | 1,3 | 1,3 | 1,3 | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 |

| 16 | 1,5 | 1,5 | 1,5 | 1,5 | 1,8 | 1,8 | 1,8 | 1,8 | 1,8 |

| 24 | 1,8 | 1,8 | 1,8 | 1,8 | 2,2 | 2,2 | 2,2 | 2,2 | 2,2 |

- Тяжелый режим работы – нагрузка с сильными ударами – приведённый момент инерции более чем в три раза превышает момент инерции ротора электродвигателя. Характер нагрузки сказывается, прежде всего, в период пуска/останова привода, поэтому мы рекомендуем использовать устройство плавного пуска для снижения ударных нагрузок на передачу и, как следствие, повышения надёжности и долговечности привода в целом.

К данному типу нагрузки относятся: Лебедки и подъемники для тяжелых грузов, экструдеры, резиновые каландры, прессы для кирпича, строгальные станки, шаровые мельницы, мешалки для тяжелых материалов, ножницы, прессы, центрифуги, шлифовальные станки, камнедробилки, цепные черпаковые подъемники, сверлильные станки, эксцентриковые прессы, гибочные станки, поворотные столы, барабаны, вибраторы, токарные станки, прокатные станы, мельницы для цемента.

| fs | |||||||||

| Количество часов работы в день | Количество пусков редуктора в час | ||||||||

| 2 | 4 | 8 | 16 | 32 | 63 | 125 | 250 | 50 0 | |

| 4 | 1,3 | 1,3 | 1,3 | 1,3 | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 |

| 8 | 1,5 | 1,5 | 1,5 | 1,5 | 1,8 | 1,8 | 1,8 | 1,8 | 1,8 |

| 16 | 1,8 | 1,8 | 1,8 | 1,8 | 2,2 | 2,2 | 2,2 | 2,2 | 2,2 |

| 24 | 2,2 | 2,2 | 2,2 | 2,2 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 |

Значение требуемого сервис-фактор должно быть увеличено при следующих условиях работы редуктора:

| Температура окружающего воздуха | Коэффициент увеличения |

| 30-40 0С | 1,1-1,2 |

| 40-50 0С | 1,3-1,4 |

| 50-60 0С | 1,5-1,6 |

Выбор типоразмера редуктора по крутящему моменту

Если требуется подобрать редуктор по данному крутящему моменту на выходном валу M2(Нхм), определяем требуемый минимальный крутящий момент развиваемый редуктором:

М2n ≥ М2 x fs

(4)

где fs – сервис-фактор (формула 3) М2n — подбираем ближайшее большее значение из таблиц с техническими характеристиками редукторов. В случае необходимости связь между крутящим моментом и мощностью на редукторе устанавливает следующая формула:

P2 = ( М2 х n2 ) / ( 9550 х ŋd (ŋs))

(5)

где P2 – мощность на выходном валу, KW n2 – количество оборотов на выходе в редуктора, об/мин ŋd (ŋs) — коэффициент полезного действия редуктора

Далее переходим к формуле 2.

Выбор типоразмера редуктора по радиальной нагрузке

Шестерни, шкивы, установленные на выходной вал, могут создавать радиальные нагрузки, которые необходимо учитывать, чтобы избежать перегрузки и повреждения редуктора FR – внешняя радиальная нагрузка, Н: (формула 6)

FR = (2000 x M x kr) / d ≤ FR2

(6)

где M — крутящий момент на выходном валу редуктора, определяется по формуле 4 kr – коэффициент типа нагрузки. Может принимать следующие значения: kr = 1,4 нагрузка от червячного вала kr = 1,1 нагрузка от шестерни kr = 1,5-2,5 нагрузка от V- шкива d – диаметр шестерни, шкива в мм

FR2 — значение допустимой радиальной нагрузки, указанное в технических характеристиках на редуктор. При сравнении со значением FR необходимо учитывать, что нагрузка FR2 приложена к центру вала.

Выбор типоразмера редуктора по радиальной нагрузке

Помимо радиальной нагрузки на вал редуктора может действовать осевая нагрузка А – внешняя осевая нагрузка, Н (формула 7)

А ≤ FR2 х 0,2

(7)

FR2 — значение допустимой радиальной нагрузки, указанное в технических характеристиках на редуктор.

Обратимость червячной передачи

Этот параметр определяет возможность вращения входного вала при приложении определенного момента к выходному валу. Обратимость червячного редуктора зависит от многочисленных факторов, включая угол подъема винтовой линии, передаточное отношение, смазку, температуру, чистоту обработки поверхности червяка, вибрацию и т.д. Обратимость червячного редуктора напрямую зависит от КПД (статического или динамического).

Возможность сделать это и усилие, при котором это произойдет, определяет степень обратимости редуктора. В случае использования редуктора для перемещения грузов высокая обратимость предупреждает инерцию движущихся частей, что позволяет избежать пиковой нагрузки на привод. В случае использования редуктора для подъема грузов высокая необратимость выбирается в случае отсутствия тормоза на валу двигателя.

ВНИМАНИЕ: гарантировать от сползания груз может только внешнее тормозное устройство.

В таблице приведена справочная информация по различным степеням обратимости/необратимости редукторов относительно динамической ŋd и статической ŋs эффективности

| ŋd | Динамическая обратимость и необратимость |

| > 0.6 | Динамическая обратимость |

| 0.5-0.6 | Переменная динамическая обратимость |

| 0.4-0.5 | Стойкая динамическая обратимость |

| <0.4 | Динамическая необратимость |

| ŋs | Статическая обратимость и необратимость |

| > 0.55 | Статическая обратимость |

| 0.5-0.55 | Переменная статическая обратимость |

| < 0.5 | Статическая необратимость |

Классификация червячных редукторов

Могут устанавливаться самые различные типы червячных редукторов, все зависит от области применения механизма. Основная классификация выглядит следующим образом:

- Материал деталей может быть самым различным, в большинстве случаев внутренние детали изготавливаются из углеродистой стали. Корпус часто представлен чугунной емкостью со специальными выемками для фиксации подшипников, вала и других элементов.

- Разное число заходов также можно назвать основным критерием классификации.

- Направление резьбы червячного вала также является одним из признаков, по которым проводят классификацию.

- Профиль резьбы.

- Тип применяемого винта.

Редуктор червячный одноступенчатый получил весьма широкое распространение на сегодняшний день. Это связано с тем, что он маленький и может применяться для передачи большого усилия. При необходимости можно установить редуктор червячный двухступенчатый, который может не только изменять параметры передаваемого усилия, но и регулировать их в небольшом диапазоне.

Порядок действий при монтаже редуктора

Алгоритм действий при монтаже мотор-редуктора зависит от того, в каком состоянии он прибыл к месту использования.

- Монтаж редуктора в собранном состоянии проводится так:

- монтируются плиты фундамента;

- оборудование ставится вместе с рамой;

- проводится проверка расположения и правильности крепления подшипников, шестерен передачи;

- выверяется положение относительно главного вала (до полной соосности валов подключаемой машины и редукторного вала);

- окончательно крепятся редукторные подшипники, закрываются крышки, проверяется затяжка болтов.

- Монтаж редуктора, который приезжает разобранным, перед эксплуатацией проводят по инструкции производителя, соблюдая последовательность предписанных действий и комплектность узлов. Порядок такой:

- установка плиты для монтажа мотор-редуктора и закладка опорных болтов;

- ревизия комплектности и состояния деталей;

- установка редуктора на раму;

- центрирование редукторной и приводной полумуфты;

- соединение полумуфт в муфту;

- установка электромотора на раму;

- центрирование двигателя с основным редукторным валом;

- муфтовое закрепление (усиливается цементной заливкой рамы).

Первый пуск после монтажа мотор-редуктора

Запуск в эксплуатацию редуктора – после пробного проворачивания зацепления (выполняется вручную). Первый пуск проводят коротко. Его цель – обнаружить дефекты монтажа мотор-редуктора и устранить их (или выявить заводской брак, если он есть).

Частый дефект, который обнаруживает себя при первой эксплуатации – перегрев подвижных элементов (ощущается через корпус). Его причинами могут быть:

- неправильный монтаж;

- недостаточный уровень масла;

- неправильно подобранная смазка редуктора (слишком вязкий состав).

Исключать эти причины надо по пунктам – сначала проверить уровень масла и свериться с паспортом техники в части выбора, затем искать недочеты установки. Перегрев при неправильном монтаже редуктора возможен в случаях чрезмерной нагрузки на подвижные детали из-за оседания фундаментной плиты, засорении подачи смазочных материалов, нарушения зазоров в подшипниках.

Если масло в норме и выбрано правильно, монтаж редуктора проведен без ошибок, следует проверить корпус установки. В нем есть каналы теплоотвода, если они засорены (много пыли на площадке), это может быть причиной нагрева короба.

Достоинства и недостатки

У рассматриваемого механизма есть довольно большое количество преимуществ и недостатков, которые должны учитываться. Проводимые тесты позволяют определить мощность. К плюсам отнесем следующее:

- Высокое передаточное число. Сегодня червячный редуктор может передавать крутящий момент в соотношении до 1000/1. Другие технические решения не позволяют реализовать подобные эксплуатационные характеристики. Не многие устройства могут передавать вращение с подобным передаточным числом.

- Компактность. Как ранее было отмечено, одноступенчатый вариант исполнения имеет небольшие размеры. Именно поэтому механизм соединяется с другими в одну конструкцию. В большинстве случаев проводится установка червячной конструкции в случае, когда в приоритете именно компактность.

- Бесшумность. При работе редукторов есть вероятность возникновения сильного шума, который создает трудности. Рассматриваемый вариант исполнения лишен подобного недостатка.

- Плавность хода. В некоторых случаях при передаче вращения нужно обеспечить высокую плавность хода. При этом некоторые конструкции могут проводить самоторможение при необходимости.

- Отсутствие обратного хода можно назвать еще одним важным преимуществом конструкции. При передаточном показателе 35/1 отсутствует эффект обратного хода, так как ведомое колесо нельзя провернуть.

- Ремонтопригодность. Сегодня можно найти специальный комплект для восстановления редуктора. Ремонтопригодность позволяет на месте провести требуемую работу.

Однако, есть и несколько существенных недостатков, которые должны учитываться. Примером назовем следующее:

- Низкий КПД. КПД червячного редуктора намного меньше в сравнении с другими конструкциями. Именно поэтому в случае, когда не нужно обеспечивать плавность хода и бесшумность червячный редуктор не устанавливается по причине экономических соображений. Снижение показателя КПД прежде всего можно связать с тем, что червяк перенаправляет усилие. Потери могут составлять около 30% и более процентов.

- Нагрев также можно назвать существенным недостатком. Устройство должно находится постоянно в смазанном состоянии, так как происходит существенный нагрев при трении подвижных элементов. Слишком высокая температура становится причиной, по которой металл теряет свои основные характеристики Примером можно назвать твердость и износостойкость поверхности.

- Нет возможности применять для передачи большого усилия. Как показывает практика, червячный редуктор устанавливается только в случае необходимости передачи крутящего момента на более 15 кВт.

- Между валами наблюдается люфт. Даже вначале эксплуатации есть небольшой люфт, который со временем существенно увеличивается. Именно поэтому устройство не может прослужить в течение длительного периода.

- Наблюдается сильный износ зубьев. При этом восстановить детали не получается, проводится их полная замена, за счет чего повышаются расходы.

Выбор наиболее подходящего редуктора проводится с учетом достоинств и недостатков рассматриваемого механизма.

Профессионалы не рекомендуют проводить установку червячного редуктора в случае, когда нужно передавать усилие более 200 кВт.

При показателе от 60 до 200 кВт конструкция должна обеспечивать принудительную подачу масла, которое требуется для охлаждения и смазывания.

Применение устройства

Червячный редуктор малогабаритный встречается в самых различных сферах. Примером можно назвать подъемники, конвейеры, насосы, мешалки, приводы ворот и многое другое. Кроме этого, установка механизма проводится в том случае, когда требуется механизм с невысокой стоимостью. Среди особенностей выбора отметим следующее:

- Если передаточное число должно быть больше 25, а также не требуется свойство самоторможения, то рекомендуется отдавать предпочтение цилиндро-червяные механизмы. Это связано с более высоким показателем КПД в сравнении с другим вариантами исполнения, за счет чего увеличивается ресурс работы и снижаются затраты на электроэнергию.

- Запрещается проводить установку устройства в случае возникновения на момент эксплуатации ударной нагрузки. Это связано с тем, что длительная эксплуатация при ударных нагрузках может привести к сильному нагреву устройства и это существенно снизит рабочий ресурс. Известны случаи, когда при передаче усилия 4 кВт масло в корпусе практически закипало.

- Устройство должно устанавливаться исключительно в горизонтальном положении. В противном случае есть вероятность того, что на момент эксплуатации масло будет вытекать через отверстия. Есть варианты исполнения, которые предназначены для вертикальной установки, все зависит от определенных условий эксплуатации.

- Запрещается применять устройство при создании системы позиционирования. Как ранее было отмечено, устройство имеет люфт, который негативно отражается на точности.

- При установке механизма уделяется внимание тому, что оно обладает свойством самоторможения. Именно поэтому редуктор не устанавливается в случае, если приходится управлять устройство вручную при определенных условиях эксплуатации.

Основные критерии подбора

Один из основных технических параметров приводного механизма, который играет основную скрипку в методике выбора редуктора, – КПД (он же к. п. д. или коэффициент полезного действия). В отличие от габаритных характеристик или производительности он не является константной величиной и может изменяться в зависимости:

- от размеров изделия;

- класса используемой смазки;

- скорости оборудования;

- передаточного числа;

- состояния приводного механизма (полностью новое, после первой обкатки, после неполной обкатки и т. д.).

Устанавливается для каждой модели и рассчитывается с учетом полной обкатки валов системы, применения рекомендованного производителем масла, приложения нагрузок, не превышающих норм, указанных в паспорте. Для новой модели допускается снижение относительно паспортных данных на 2–12% (подробнее – в таблице ниже).

| Число заходов червяка | Передаточное отношение | Снижение к.п.д. |

| Одно-заходный червяк | i = более 30:1 | Прибл. 12% |

| Двух-заходный червяк | i = 26-20-15:1 | Прибл. 6% |

| Четырех-заходный червяк | i = 13-10-7,5:1 | Прибл. 3% |

| Шести-заходный червяк | i = 5:1 | Прибл. 2% |

Пусковой КПД

Во избежание искаженных данных по эффективности червяка понятие пускового КПД выведено в отдельный пункт. Так, этот коэффициент всегда ниже рабочего из-за отсутствия установленного (выработанного) процесса скольжения и повышенного приводного момента во время старта движения рабочих валов.

Факторы, которые определяют пусковой коэффициент: масло, угол наклона витка, пройденный этап обкатки. По завершении обкатки этот показатель должен соответствовать данным в таблице.

| Число заходов червяка | Передаточное отношение | ηA |

| Одно-заходный червяк | i = 83-63:1 | 0,30 — 0,40 |

| Одно-заходный червяк | i = 53-40-30:1 | 0,40 — 0,50 |

| Двух-заходный червяк | i = 26-20-15:1 | 0,56 — 0,65 |

| Четырех-заходный червяк | i = 13-10-7,5:1 | 0,68 — 0,75 |

| Шести-заходный червяк | i = 5:1 | 0,74 — 0,82 |

Для нового механизма КПД будет ниже. Если валы длительное время находились в нерабочем состоянии, при первом запуске после простоя его коэффициент устремится к нижнему лимиту.

Эффект самоторможения

Механизм с эффектом самоторможения не может быть приведен в действие со стороны червяка. Если необходимость в такой опции существует, выбор червячного редуктора следует строить с учетом паспортного КПД. Он для рабочего устройства с эффектом самоторможения не должен превышать 50%.

Подбор червячного редуктора с учетом фактора самоторможения должен быть профессиональным и индивидуальным. Для определения потребности вашего оборудования в таком эффекте обращайтесь к нашим специалистам. На основании описания эксплуатационных условий и требований они помогут подобрать подходящий вариант (с самоторможением, без самоторможения).

Смазка

Смазочный материал (синтетический) заливается еще в цеху производства. Это необходимо для контроля и проверки КПД, а также во избежание ошибок заправки, способных привести к сокращению периода эксплуатации (и необходимости купить новые детали).

При соблюдении паспортных нагрузок, ТО приводному устройству, заправленному маслом на заводе производителя, не требуется. Если же условия работы близки к экстремальным, или повышены требования к производительности, то каждые 15 тыс. отработанных часов смазку нужно менять. При этом стоит учитывать следующее:

- в механизмах типа 040 не предусмотрено вентиляционных отверстий;

- модели 050–100 оснащены 1 отверстием (для масла и сапуна);

- версии от 125 укомплектованы системами контроля смазки и пробками для ее слива.

Червячные редукторы: описание, преимущества и недостатки

Червячная передача представляет собой зацепление червяка с червячным колесом. Червяк – это винт с нарезанной на нём резьбой, по профилю близкой к трапецеидальной. Червячное колесо — косозубое зубчатое колесо со специальным профилем зубьев.

Редукторы с червячным зацеплением — один из наиболее распространённых типов редукторов. Червячная передача представляет собой зацепление червяка с червячным колесом. Червяк – это винт с нарезанной на нём резьбой, по профилю близкой к трапецеидальной. Червячное колесо — косозубое зубчатое колесо со специальным профилем зубьев. При вращении червяка витки резьбы перемещаются вдоль его оси и толкают в этом направлении зубья червячного колеса. Ось червяка скрещивается под прямым углом с осью червячного колеса, расстояние между ними — определяющий размер редуктора. В редукторах российского производства этот размер является составной частью обозначения редуктора и определяет его габарит. Например, Ч-80 — червячный одноступенчатый редуктор с межосевым расстоянием 80 мм, а Ч-100 соответственно имеет межосевое расстояние 100 мм.

Этапы сборки червячного редуктора

Сборка такого механизма, как редуктор, представляет собой трудоемкую операцию, производимую в ходе изготовления данного устройства. Суть работы – регулировка взаимоположения червячного колеса и червяка.

Цель – обеспечение совпадения оси червяка и средней плоскости колеса. Также сборка редукторов требует обеспечить заданный уровень герметичности и требуемой величины промежутков в узлах подшипников. Процесс включает несколько технологических переходов:

- максимально точная напрессовка подшипников непосредственно на шейки вала регулируемых элементов, запрессовка манжет в надлежащие отверстия стаканов или крышек;

- операция сборки узла червячного вала с корпусом механизма;

- установка узла колеса непосредственно в корпусе.

Если редуктор имеет опоры с коническими роликоподшипниками, работа которых зависит от правильности используемого набора прокладок, то второй переход будет включать ряд работ:

- Берется один подшипник червячного вала. Его наружную обойму устанавливают в отверстие корпуса устройства.

- Одну крышку с уплотнительными прокладками устанавливают и крепят к корпусу устройства.

- Узел червячного вала монтируют в отверстие корпуса собираемого механизма до упора.

- Монтируют наружную обойму второго подшипника;

- Устанавливают крышку с манжетой в торец верхней обоймы подшипника до упора.

- Замеряют величину промежутка между корпусом редуктора и торцами крышки.

- Вычисляют, где находится пятно контакта (из корпуса достается узел колеса, если это требуется).

Затем проходит процесс корректировки набора прокладок, исходя из настоящей позиции пятна контакта и из технических требований.

Операция сборки повторяется аналогичным способом столько раз, сколько это будет необходимо для достижения идеального взаимоположения регулируемых элементов.

Оптимальные условия: пятно контакта должно проходить точно через среднюю плоскость колеса, наблюдается направленность его сдвига в область выхода из зацепления. Следует исключить кромочный контакт.

Такая сборка по факту является штучной ручной процедурой, отнимающей время и силы. Подобная работа непригодна для крупных производств, выпускающих значительное число устройств. Поэтому крупные производители разработали другие методы сборки механизмов.

Используют стапели с базировкой на ось червяка или базовый торец корпуса (нарезка зубьев и металлообработка корпусного отверстия требуют особо пристального внимания). Сборка колеса затруднена неизбежностью тщательного контроля за двумя позициями.

По окончании всех операций проводят проверку пятна контакта. Его местоположение хорошо видно по блику, также принято применять краску на колесных зубьях.

За успешными испытаниями следует тестирование мотор редуктор мч в соответствии технической документацией и предполагаемым объемом работы механизма.

Преимущества червячных редукторов и построенных на них приводов:

1. Поскольку входной и выходной валы червячного редуктора скрещиваются, привод на его основе обычно лучше компонуется в машине, занимая меньше места по сравнению с цилиндрическим редуктором (речь идет о редукторах с эквивалентными передаточным числом и передаваемой мощностью).

2.Передаточное число червячной пары может достигать 1:110 (в специальных случаях — ещё больше). Таким образом, червячная передача обладает гораздо большим потенциалом снижения частоты вращения и повышения крутящего момента по сравнению с другими видами передач. Достижение передаточных чисел такого порядка с использованием цилиндрических передач возможно только в трёхступенчатом редукторе (или в планетарном). В червячном для этого может быть использована только одна ступень. Это обстоятельство обуславливает относительную простоту и дешевизну червячных редукторов по сравнению с цилиндрическими (опять же речь идёт о сравнимых передаточных числах и передаваемых мощностях). Оборотной стороной этого преимущества, однако, является снижение КПД червячной передачи при увеличении её передаточного числа, об этом подробнее — см. раздел «недостатки».

3. Низкий уровень шума передачи, определяющийся особенностями зацепления, позволяет использовать червячные редукторы в машинах с высокими требованиями к бесшумности привода. Здесь, однако, нельзя забывать о шумах, производимых двигателями и приводимыми в движение механизмами.

4. Плавность хода червячной передачи. Благодаря особенностям работы червячного зацепления червячные редукторы обладают большей плавностью хода по сравнению с цилиндрическими.

5. Уникальное свойство червячной передачи – «самоторможение» (другой термин, обозначающий это явление – «отсутствие обратимости»). Суть его в том, что при отсутствии вращения ведущего вала (червяка) ведомый вал затормаживается, и его невозможно провернуть. Это свойство начинает проявляться при передаточных числах от 35 и выше. Более корректно было бы здесь говорить не о передаточном числе, а об угле подъёма червяка, при уменьшении которого в определённый момент возникает самоторможение. Полное самоторможение достигается в передаче, в которой угол подъёма винтовой линии червяка равен или меньше 3.5°. Однако производители редукторов далеко не всегда предоставляют информацию об этом параметре в своих каталогах, и разработчикам приходится оперировать именно передаточными числами. Описанное свойство, в зависимости от области применения редуктора, может быть как достоинством, так и недостатком. Например, было бы конструкторской ошибкой применять червячный редуктор в приводе, скажем, закаточного устройства, при заправке которого требуется вручную поворачивать бобину с закатываемым листовым материалом, так как червячный редуктор даже с передаточным отношением меньше 25 довольно тяжело провернуть за ведомый вал. Наоборот, применение червячного редуктора (с большим передаточным числом червячной пары) в приводе подъёмника позволяет во многих случаях отказаться от установки дополнительного тормозного устройства.

6. Существуют исполнения червячных редукторов с полым выходным валом. Эти варианты редукторов (называемые также “насадными”) позволяют устанавливать редукторы непосредственно на валы исполнительных механизмов без применения соединительных муфт или дополнительных механических передач. Такая установка в сочетании с применением так называемых “реактивных штанг” или фланцевых исполнений редуктора упрощает конструкцию и уменьшает габарит привода:

Описанным преимуществом могут обладать не только червячные редукторы, но и другие типы редукторов, за исключением, пожалуй, соосных цилиндрических, где такая установка невозможна из-за их конструктивных особенностей. Здесь следует отметить, что иногда отсутствие предохранительной муфты между выходным валом редуктора и валом приводимого в движение механизма может привести к поломке редуктора из-за приложения нештатной нагрузки к выходному валу, превышающей номинальный выходной момент редуктора. В таких случаях задача конструктора – либо обеспечить отсутствие вероятности приложения таких нагрузок, либо защитить от них привод, например, с помощью муфты.

Сказанное в большей степени относится именно к червячным редукторам из-за их самоторможения.

Сборка червячных передач

Червячные передачи применяют при небольших и средних мощностях, обычно не превышающих 50 кВт (рис. 11).

Рис. 11. Червячная передача: 1 – червяк; 2 – колесо червячное

Редукторы с червячной передачей могут быть с верхним, боковым и нижним расположением червяка относительно червячного колеса. Нижний червяк обычно применяют при окружной скорости υ≤4 м/с. Наиболее распространенны передачи с архимедовым червяком.

Сборку червячной передачи начинают с проверки расположения осей отверстий редуктора.

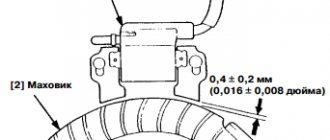

Производят проверку параллельности оси червяка к базовой поверхности основания редуктора (рис. 12).

Рис. 12. Схема проверки точности расположения отверстий в корпусе червячного редуктора: а – параллельность основанию; б – перпендикулярность торцовых поверхностей оси отверстия

На контрольной плите на мерных плитках устанавливают корпус червячного редуктора (рис. 12, а). В расточки корпуса под опоры червяка вставляют контрольную оправку. Измерение параллельности концов контрольной оправки к основанию редуктора проверяют штангенрейсмусом или индикатором по концам контрольной оправки. Точность измерения – 0,05 мм.

Для проверки перпендикулярности торцовых поверхностей редуктора оси отверстия (рис. 12, б) в расточки под опоры червяка вставляют контрольную оправку, которая с одной стороны имеет закрепленный индикатор. Индикатор касается торцовой поверхности редуктора, а с другой конец оправки упирается в угольник, который ограничивает ее осевое перемещение. По показаниям вращающегося индикатора судят о торцовом биении платика, к которому будет примыкать крышка подшипника. Точность измерения – 0,04 мм.

Схема контроля межосевых расстояний показан на рис. 13, а. В корпус устанавливают контрольные оправки 2 и 3.

На одну из них устанавливают шаблон 1 с тремя выступами. По величине зазоров А и С между выступами шаблона и оправкой 3 определяют отклонение межосевого расстояния в вертикальной и горизонтальной плоскостях. Точность измерения – 0,06 мм.

Способы контроля перекоса осей (угол скрещивания) показаны на рис. 13, б.

Рис. 13. Схема проверки точности расположения отверстий в корпусе червячного редуктора: а – межосевого расстояния; б – расположения осей

Проверяют оправками и шаблоном, как и межосевое расстояние. Замеряют зазор δ между выступами шаблона и берут разность показаний. Величина перекоса по ширине колеса получится умножением полученной разности на отношение размеров ширины колеса к расстоянию между выступами.

На вал червячного колеса или оправку надевают рычаг 4 с индикатором 5. Подводя штифт индикатора попеременно к левому и правому концам вала червяка или оправки, по разности отклонения судят о перекосе (скрещивании) осей. Точность измерения – 0,04 мм.

Недостатки червячных редукторов и построенных на них приводов

1. КПД червячного редуктора ниже, чем КПД цилиндрического. Причём КПД снижается с увеличением передаточного отношения. Это влечёт за собой потери энергии — фактор, который в современном мире ни в коем случае нельзя сбрасывать со счетов. Например, КПД червячного редуктора Ч-80 с передачей 1:80 российского производства составляет 58%. Остальные 42% — потери на необратимое рассеяние энергии. Этот недостаток обусловлен повышенным по сравнению с другими типами передач трением скольжения витков червяка о зубья червячного колеса. В этом смысле червячная передача похожа на передачу «винт-гайка скольжения», тоже не отличающуюся высоким КПД. В период приработки под нагрузкой в течение 200…250 часов КПД может составлять 90% от номинального.

Лекция № 6. Червячные передачи (ЧП)

Вопросы, изложенные в лекции:

1. Определение, классификация ЧП.

2. Геометрия, кинематика и динамика ЧП.

3. Материалы и изготовление ЧП.

| Определение и классификация ЧП. |

В предыдущих лекциях рассмотрены конструкция и параметры зубчатых передач с зацеплениями некоторых типов. В этих передачах в качестве подвижных звеньев фигурируют зубчатые колеса, сидящие на вращающихся валах. Кроме подобных зубчатых передач в технике получили широкое распространение передачи, имеющие зубчато-винтовое зацепление – червячные передачи

(механизмы натяжения гусениц БМП и танков, привод лебёдки БТР-80, главные передачи некоторых тяжелых грузовых автомобилей).

Червячная передача – это передача, два подвижных звена которой, червяк и червячное колесо, образуют совместно высшую зубчато-винтовую кинематическую пару, а с третьим, неподвижным звеном, низшие вращательные кинематические пары.

| Рис. 6.1. Червячная передача: 1 –червяк; 2 –червячное колесо. |

Как следует из определения, червячная передача обладает свойствами как зубчатой (червячное колесо на своем ободе несет зубчатый венец), так и винтовой (червяк имеет форму винта) передач. Червячная передача, также как и винтовая, характеризуется относительно высокими скоростями скольжения витков червяка по зубьям червячного колеса.

Достоинства червячных передач: 1) компактность и относительно небольшая масса конструкции; 2) возможность получения больших передаточных чисел в одной ступени – стандартные передачи u £ 80, специальные — u ³ 300; 3) высокая плавность и кинематическая точность; 4) низкий уровень шума и вибраций; 5) самоторможение при обратной передаче движения, то есть невозможность передачи движения в обратном направлении — от ведомого червячного колеса к ведущему червяку.

Недостатки червячных передач обусловлены большими скоростями скольжения

витков червяка по зубьям червячного колеса, а также значительными осевыми силами, действующими на валах передачи.

Недостатки червячных передач: 1) Низкий КПД и высокое тепловыделение; 2) повышенный износ и уменьшенный срок службы; 3) склонность к заеданию, что вызывает необходимость применения специальных антифрикционных материалов для изготовления зубчатого венца червяч-ного колеса и специальных видов смазки с антизадирными присадками.

Классификация червячных передач:

1. по направлению линии витка червяка –

1.1. правые

(при наблюдении с торца червяка и его вращении по часовой стрелке червяк вкручивается в пространство — уходит от наблюдателя);

1.2. левые

(при наблюдении с торца червяка и его вращении по часовой стрелке червяк выкручивается из пространства — идёт на наблюдателя);

2. по числу заходов червяка –

2.1. с однозаходным червяком, имеющим один гребень, расположенный по винтовой линии, наложенной на делительный цилиндр червяка;

2.2. с двух-, трёх-, четырёх-, многозаходным червяком, имеющим соответственно 2, 3, 4 или более одинаковых гребней расположенных по винтовой линии, наложенной на делительный цилиндр червяка;

3. по форме делительной поверхности червяка –

3.1. с цилиндрическим

червяком (образующая делительной поверхности – прямая линия);

3.2. с глобоидным

червяком (образующая делительной поверхности – дуга окружности, совпадающая с окружностью делительной поверхности червячного колеса);

4. по положению червяка относительно червячного колеса –

4.1. с нижним

расположением червяка;

4.2. с верхним

расположением червяка;

4.3. с боковым

расположением червяка;

5. по пространственному положению вала червячного колеса –

5.1. с горизонтальным

валом червячного колеса;

|

5.2. с вертикальным

валом червячного колеса;

6. по форме боковой (рабочей) поверхности витка червяка (рис. 6.2) –

6.1. с архимедовым червяком, боковая поверхность его витков очерчена прямой линией в продольно-диаметральном сечении (обозначается ZA);

6.2. с конволютным червяком, боковая поверхность его витков очерчена прямой линией в нормальном к направлению витков сечении (обозначается ZN);

6.3. с эвольвентным червяком, боковая поверхность его витков в продольно-диаметральном сечении очерчена эвольвентой (обозначается ZI).

Эвольвентный червяк эквивалентен цилиндрическому эвольвентному косозубому колесу с числом зубьев, равным числу заходов червяка.

Форма боковой поверхности червяка мало влияет на работоспособность червячной передачи и, в основном, связана с выбранной технологией изготовления червяка (рис. 6.2).

| Геометрия, кинематика и динамика ЧП. |

|

Геометрию, кинематику и динамику червячной передачи рассмотрим на примере передачи с архимедовым червяком.

Геометрические характеристики червячной передачи связаны между собой соотношениями, во многом аналогичными соотношениям зубчатых передач.

Основным стандартизованным параметром червячной передачи является модуль m (измеряется в мм), осевой для червяка и окружной (торцовый) для червячного колеса. Поскольку делительный диаметр червяка невозможно связать с числом его заходов z1 (витки червяка нарезаются вдоль его оси, а не по окружности, как у зубчатого колеса), для определения делительного диаметра червяка вводится специальный коэффициент диаметра червяка q, показывающий число модулей, укладывающихся в делительный диаметр.

Свои особенности имеет и геометрия венца червячного колеса. В виду того, что образующая делительной поверхности венца червячного колеса (рис. 6.4) имеет дугообразную форму и, следовательно, в разных точках разное удаление от оси вращения колеса, все основные размерные показатели (делительный диаметр, высота зуба и др.) измеряются в серединной плоскости, проходящей через геометрическую ось червяка.

Учитывая изложенное, модуль с делительными диаметрами червяка (рис. 6.3) и червячного колеса (рис. 6.4) связан соотношениями

. (6.1)

Расстояние, измеренное между одноименными поверхностями двух соседних гребней нарезки червяка, называютрасчетным шагом нарезки червяка

. Расчетный шаг нарезки червяка (размер

р на рис. 6.3) связан с модулем червячного зацепления соотношением, аналогичным таковому для зубчатого зацепления:

. (6.2)

Расстояние, измеренное между одноименными поверхностями двух соседних гребней, принадлежащих общей винтовой линии нарезки червяка, называютходом витка червяка

. Из определения следует, что расчетный шаг

p и ход витка pz связаны соотношением

| Рис. 6.4. Параметры венца червячного колеса |

. (6.3)

Высота головок витков червяка и зубьев червячного колеса также как и в зубчатом зацеплении равна модулю зацепления (ha1 = ha2 = m), а высота ножек с целью исключения возможности утыкания головки зуба в дно впадины, как и в конических передачах, на 20% больше модуля зацепления (hf1 = hf2 = 1,2m). Тогда диаметр вершин витков (внешний диаметр) червяка da1 (рис. 6.3) и диаметр вершин зубьев червячного колеса da2 (рис. 6.4) могут быть найдены по выражениям

; (6.4)

а диаметр впадин витков (внутренний диаметр) червяка df1 (рис. 6.3) и диаметр впадин зубьев червячного колеса df2 (рис. 6.4) — по выражениям

. (6.5)

Измеренный в плоскости осевого сечения угол a между касательной к боковой поверхности витков червяка и нормалью к оси его вращения для архимедовых червяков является величиной постоянной, стандартизован и равен 20°. Следовательно, угол между двумя касательными к противоположным боковым поверхностям одного витка (угол заострения гребня) составляет 2a или 40°.

Длина нарезанной части червяка b1 (рис. 6.3) зависит от числа его заходов и выбирается по эмпирической формуле

при числе витков червяка z1 = 1 и z1 = 2 ; (6.6)

а при числе витков червяка z1 = 4[3] . (6.7)

Отношение хода витка к длине делительной окружности червяка – есть величина тангенса угла подъёма g винтовой линии нарезки червяка

(6.8)

Особенностью червячного колеса (рис. 6.4) является то, что диаметр вершин зубьев da2 не самый большой его диаметр. Максимальный диаметр червячного колеса daM2 устанавливается в некоторой степени произвольно. Увеличение этого диаметра способствует увеличению площади контактной поверхности зубьев колеса, а следовательно, и снижению контактных напряжений на этой поверхности, возникающих в процессе работы передачи. Однако чрезмерное его возрастание приводит к заострению периферийных участков зуба и исключению их из передачи рабочих нагрузок вследствие повышенной гибкости. Поэтому максимальный диаметр зубьев червячного колеса daM2 имеет ограничение сверху по соотношению

. (6.9)

Ширину зубчатого венца червячного колеса b2 выбирают по стандартному ряду размеров. При этом размер b2 должен удовлетворять соотношению

при числе витков червяка z1 = 1 и z1 = 2 ; (6.10)

а при числе витков червяка z1 = 4 . (6.11)

При прочностных расчетах червячной передачи возникает потребность в знании условного угла 2d охвата витков червяка зубьями червячного колеса

(рис. 6.4). Этот угол определяют по точкам пересечения боковых (торцовых) поверхностей червячного колеса с условной окружностью, диаметр которой равен , следовательно

. (6.12)

Межосевое расстояние для несмещенной червячной передачи определяется по формуле

. (6.13)

| Рис. 6.5. Схема скоростей в червячной передаче |

В червячной передаче, в отличие от зубчатой, окружные скорости витков червяка v1 и зубьев червячного колеса v2 (рис. 6.5) различны как по величине, так и по направлению. Витки червяка при его вращении получают скорость v1, направленную по касательной к его начальной окружности, а зубья червячного колеса движутся совместно с винтовой линией параллельно оси червяка со скоростью v2. За один оборот червяка червячное колесо повернется на угол, охватывающий число зубьев колеса, равное числу заходов червяка. Эти простые наблюдения позволяют записать следующую зависимость для вычисления передаточного числа червячной передачи

. (6.14)

Геометрическая сумма скоростей v1 и v2 равна скорости относительного движения витков червяка по отношению к зубьям колеса. План скоростей, построенный для зацепления, позволяет записать следующие зависимости

. (6.15)

Таким образом, скорость скольжения витков червяка по зубьям червячного колеса является наибольшей по сравнению с тангенциальными скоростями движения витков червяка и зубьев червячного колеса.

Коэффициент полезного действия hз червячного зацепления можно вычислить как КПД винтовой кинематической пары:

при ведущем червяке ; (6.16)

а при ведущем червячном колесе ; (6.17)

где — угол трения в червячной кинематической паре, а f коэффициент трения для материалов витков червяка и зубчатого венца червячного колеса.

При g £ rhзо = 0 передача движения от червячного колеса к червяку становится невозможной – происходит самоторможение. Свойство самоторможения обратного движения широко используется в лебёдках и грузоподъёмных механизмах. Однако необходимо отметить, что у таких самотормозящихся механизмов и в прямом направлении передачи движения КПД невелик.

| Рис. 6.6. Силы в червячной передаче |

В червячной передаче сила Fn, действующая со стороны червяка, воспринимается, как правило, не одним, а несколькими зубьями. Однако, также как и в зубчатых передачах, при выполнении расчетов эту силу принято располагать в полюсе зацепления (рис. 6.6, а). Эту силу не трудно разложить по правилу параллелограмма на три взаимно перпендикулярных составляющих Ft1, Fr1 и Fa1. Далее, согласно третьему закону Ньютона устанавливаем, что (рис. 6.6, б)Ft2 = Fa1, Fa2 = Ft1 и Fr2 = Fr1.

Тангенциальные силы на червяке и червячном колесе наиболее удобно вычислить через вращающие моменты на соответствующих валах, тогда

(6.18)

и . (6.19)

Радиальные силы на червяке и колесе

. (6.20)

| Материалы и изготовление ЧП. |

Витки червяка и зубчатый венец червячного колеса должны обладать достаточной прочностью и составлять антифрикционную пару, обладающую высокой износостойкостью и сопротивляемостью заеданию в условиях больших скоростей скольжения при значительных нормальных силах между контактирующими поверхностями.

Для изготовления червяков применяют все три типа сталей, распространенных в машиностроении:

1. Качественные среднеуглеродистые стали марок 40, 45, 50. Из них изготавливают малоответственные червяки. Заготовку перед механической обработкой подвергают улучшающей термической обработке (HRCэ £ 36). Червяк точат на токарном станке с последующей ручной или механической шлифовкой и полировкой рабочих поверхностей витков.

2. Среднеуглеродистые легированныестали марок 40Х, 45Х, 40ХН, 40ХНМА, 35ХГСА. Из этих сталей изготавливают червяки ответственных передач. Улучшающей термообработке (HRCэ £ 45) подвергают деталь после предварительной обработки на токарном станке. После термообработки рабочие поверхности витков шлифуют на специальных червячно-шлифовальных станках или на токарном станке с применением специальной шлифовальной головки.

3. Мало- и среднеуглеродистые легированныестали марок 20Х, 12ХН3А, 25ХГТ, 38ХМЮА. Из этих сталей изготавливают червяки высоконагруженных передач, работающие в реверсивном режиме. Деталь, изготовленная с минимальным припуском под окончательную обработку, подвергается поверхностной химико-термической обработке (цементация, азотирование и т.п.) глубиной до 0,8 мм, после чего закаливается до высокой поверхностной твердости (HRCэ 55…65). Рабочая поверхность витков червяка шлифуется и полируется (иногда шевингуется).

Зубчатые венцы червячных колёс изготавливают чаще всего литьём из бронзы или чугуна.

Чугунный венец

(серые чугуны СЧ15, СЧ20 или ковкие чугуны КЧ15, КЧ20) может отливаться за одно целое с ободом червячного колеса при отливке последнего. Такие колеса применяются, как правило, в низкоскоростных открытых и закрытых передачах (

vs £ 2 м/с).

При средних скоростях скольжения (2 < vs £ 5 м/с) для изготовления зубчатых венцов червячных колес применяются безоловянистые бронзы

и латуни. Чаще всего для этой цели используются железоалюминиевые литейные бронзы (Бр А9Ж3Л, Бр А10Ж4Н4Л). Эти бронзы имеют высокую механическую прочность, но обладает пониженными антизадирными свойствами, поэтому её применяют в паре с червяками, имеющими шлифованную и полированную рабочую поверхность витков высокой твердости (HRC ³ 45).

В передачах с высокой скоростью скольжения (5 < vs £ 25 м/с) зубчатые венцы червячных колёс изготавливают из оловянистых бронз

(Бр О10Ф1, Бр О10Н1Ф1). Эти бронзы обладают пониженной прочностью по сравнению с безоловянистыми, но обладают хорошими антизадирными свойствами.

Бронзовые венцы червячных колёс обычно изготавливают отливкой в землю, в кокиль (металлическую форму) или центробежным литьём. При этом отливки, полученные центробежным литьём, имеют наилучшие прочностные характеристики.

Заготовка для зубчатого венца может быть отлита непосредственно на ободе червячного колеса, либо отливаться в виде отдельной детали, тогда венец выполняется насадным с закреплением его как от возможности проворота, так и от продольного смещения.

С целью выбора материала для изготовления зубчатого венца червячного колеса предварительно ожидаемую скорость скольжения vs можно определить по эмпирическому выражению

, (6.21)

где vs – скорость скольжения, м/с; n1 – частота вращения червяка, мин-1; T2 – вращающий момент на червячном колесе, Н×м.

В настоящей лекции изложены начальные сведения по конструкции, кинематике и динамике червячных передач, представлены основные материалы, используемые для изготовления червяков и зубчатых венцов червячных колес, а также некоторые технологические сведения по их изготовлению. Вопросы, связанные с проектным и проверочным расчетом червячных передач будут рассмотрены в дальнейшем.

| Вопросы для самоконтроля: |

1. Назовите основные признаки червячной передачи.

2. Почему червячные передачи называют зубчато-винтовыми.

3. Назовите достоинства червячных передач.

4. Назовите недостатки червячных передач, чем они обусловлены?

5. Назовите основные классификационные признаки червячных передач.

6. В чём различия между эвольвентным, конволютным и архимедовым червяками?

7. Чем является модуль в червячной передаче и как он связан с начальным (делительным) диаметром червяка?

8. Какие размеры червяка называют шагом нарезки и ходом витка, у каких червяков, по вашему мнению, эти два размера совпадают?

9. Выразите высоту витков червяка и зубьев червячного колеса через модуль червячной передачи.

10. Покажите связь диаметров впадин и диаметров выступов витков червяка и зубьев червячного колеса.

11. Как определить угол подъёма винтовой линии витков червяка?

12. Как назначаются максимальный диаметр и ширина зубчатого венца червячного колеса?

13. Что называют условным углом охвата витков червяка зубьями червячного колеса; как его величина связана с другими геометрическими параметрами передачи?

14. Возможно ли передаточное число червячной передачи выразить через начальные диаметры подвижных звеньев аналогично зубчатой передаче?

15. Какой показатель называют скоростью скольжения в червячной передаче и как он связан со скоростями движения витков червяка и зубьев червячного колеса?

16. От чего зависит коэффициент полезного действия червячного зацепления?

17. Что понимают под самоторможением червячной передачи?

18. Назовите составляющие силы, действующей на витки червяка в зацеплении, и равные им составляющие силы, действующей на зубья червячного колеса.

19. Почему элементы зубчатого зацепления выполняют, как правило, из одинаковых

20. материалов, а червячного из разных?

21. Какие основные критерии червячной передачи влияют на выбор материала для изготовления зубчатого венца червячного колеса?

é

Применение червячных редукторов

Спектр применения чрезвычайно широк. Транспортеры, конвейеры, подъёмники, насосы, мешалки, приводы ворот, металлообрабатывающие станки, в том числе для выполнения фрезерных работ. Там, где требуется бюджетное решение по понижению частоты вращения привода и увеличению крутящего момента в условиях отсутствия значительных ударных нагрузок и невысокой периодичности включений, там ставьте червячный редуктор. Однако, всё же это слишком категоричное утверждение. Не претендуя на абсолютную непогрешимость против истины, попробую все же сформулировать основные рекомендации по применению червячных редукторов:

1. В случае, если не требуется самоторможения, и передаточное число редуктора должно быть больше 25 – применяйте цилиндро-червячные редукторы. КПД такого редуктора будет выше за счёт снижения передаточного отношения на червячной ступени. Соответственно – появится экономия затрат на электроэнергию и увеличение ресурса работы.

2. Не ставьте червячные редукторы в привода механизмов, находящихся под ударными нагрузками. При долговременной работе с ударами червячный редуктор может перегреваться, и у него резко снизится ресурс. Автор этих строк был свидетелем вскипания масла в редукторе, передающем мощность 4 кВт после нескольких часов его работы в качестве привода барабана шероховального устройства, на который воздействовала периодическая ударная нагрузка от ножа, срезающего шашки протектора изношенных покрышек.

3. Имеет большое значение схема установки редуктора в пространстве. Базовой и наиболее рекомендуемой по условиям смазывания передачи является схема, когда ось червяка – внизу, а ось колеса – вверху:

Возможна другая ориентация в пространстве, при заказе внимательно рассмотрите соответствие обозначения схемы расположения редуктора с действительностью! При наличии несоответствия из редуктора может вытечь масло, червяк может работать «всухую» или, наоборот, быть полностью погруженным в масло. Всё это ведёт к резкому сокращению ресурса. При верхнем расположении червяка техническая литература рекомендует снизить значение номинального крутящего момента на выходе на 20%.

4. Применение реактивной штанги или фланцевого крепления более предпочтительно, чем установка редуктора на лапах.

5. Не рекомендую применять червячные редукторы в системах позиционирования. Имеющийся в передаче люфт может негативно влиять на точность (здесь, конечно, всё зависит от конкретных условий – если выходной вал соединен, например, с ходовым винтом, имеющим небольшой шаг, а требуемая точность позиционирования гайки ±1 мм, червячный редуктор вполне подойдет).

6. При выборе типа редуктора применительно к червячному всегда необходимо осознавать возможность появления самоторможения и всего, что из этого свойства вытекает. Не ставьте червячный редуктор на привод колёсной пары тележки, если её необходимо будет иногда катать вручную. Тяжело будет катать.

7. Перед пуском нового редуктора в работу под нагрузкой рекомендуется его обкатать в холостом режиме (без рабочей нагрузки или с пониженной нагрузкой) в течение 15…20 часов для приработки трущихся поверхностей.

8. Червячному редуктору в общем случае требуется более густая смазка, чем другим видам редукторов.

Червяки разделяются на типы по следующим признакам:

- по количеству заходов резьбы: однозаходные, многозаходные

- по направлению нарезки резьбы: правые, левые

- по форме винта, на котором нарезана резьба: цилиндрические, глобоидные

- по форме профиля резьбы: с конволютным профилем, с архимедовым профилем, с эвольвентным профилем

- Зубчатые колёса разделяются на типы по следующим признакам:

- по типу колеса: собственно колесо, зубчатый сектор, вырожденный сектор

- по профилю зубьев: прямой, вогнутый, роликовый (вместо зубьев используется вращающийся ролик

Червячные редукторы со встроенным двигателем называются червячными мотор-редукторами. В редукторах чаще всего двигательный вал располагается под прямым углом к движимому. Компоновка червячного редуктора выбирается исходя из конкретных требований к устройствам. Двигатель может располагаться как сверху приводимого в движение колеса, так и снизу и сбоку. При боковом расположении двигатель устанавливается вертикально. Вследствие вертикального расположения усложняется процесс смазки подшипников вала, а также чистки внешних элементов.

Для увеличения передаточного числа используются разные технологии, но наиболее эффективной является применение большего числа ступеней.

Для смягчения сил трения и повышения сопротивления заеданию применяются специальные вязкие смазочные составы или масла. При низких скоростях вращения смазка осуществляется при помощи специальных ванночек с маслом либо использованием специальных устройств, разбрызгивающих смазку в места повышенного трения. Для червячных редукторов, скорость вращения которых высока применение ванночек нецелесообразно, и применяется принудительная смазка охлаждёнными смазочными материалами.

Основные преимущества редуктора червячного перед зубчатыми передачами заключаются в том, что начальный контакт звеньев происходит не в точке, а по линии. Также входной и выходной валы могут скрещиваться под разными углами, но чаще всего этот угол составляет 90 градусов. Также червячная передача занимает гораздо меньше места, чем зубчатая при одинаковом большом передаточном отношении.

Эксплуатация после монтажа мотор-редуктора

В комплекте документов идут два паспорта – самого механизма и смазки. Они нужны на всех этапах эксплуатации. В паспорт смазки производитель заносит информацию о периодичности замены состава, правилах его выбора и способах заправки.

Паспорт редуктора содержит рекомендации по эксплуатации, установке, первому запуску. В него заносятся данные:

- по результатам осмотров (проверка перекосов и смещений);

- после аудита программ безопасности на предприятии;

- по итогам проведенных ремонтных работ (регулировка, устранение люфтов, капремонт);

- о ТО.

Минимальный набор правил безопасной эксплуатации должен знать каждый сотрудник, который может оказаться на площадке установки мотор-редуктора. Что сюда входит:

- контроль люков (всегда закрыты);

- профилактика попадания пыли в корпус устройства;

- предупреждение аварий из-за попадания в подвижные узлы посторонних предметов (нельзя класть на оборудование во время работ, ремонта, осмотра, обслуживания крепежи, инструменты, СИЗ).

Использование смазочных составов

Рекомендуемый сорт смазки обязательно указывается в паспорте смазки. Замена смазочного материала для большинства редукторов проводится 2–4 раза в год во время планового ремонта.

Через 2 недели эксплуатации после монтажа редуктора необходимо удалить из его масла продукты первичного износа металлических подвижных элементов. Делается это так:

- мотор-редуктор останавливается;

- состав полностью сливается;

- масло редуктора пропускается через фильтр;

- после фильтрации состав заливается обратно в емкость.

Важный параметр – температура застывания смазочного состава, она не должна равняться или превышать статистической температуры окружения. Для конически-цилиндрических редукторов она обычно установлена на отметке 60 градусов (масляная ванна).

Виды червячных редукторов

Червячные редукторы могут существенно отличаться в зависимости от области применения механизма.

Основные отличия, которые могут использоваться в конструкции:

- Разное число заходов;

- Материал детали;

- Направление резьбы;

- Профиль резьбы;

- Типами применяемого винта.

Данные отличия могут присутствовать в различных сочетаниях. Какие виды червячных редукторов использовать решает инженер на стадии проектирования и разработки устройств и механизмов, использующих такие типы передачи крутящего момента.

Порядок выбора червячного редуктора

Среди достоинств данного механизма – обоснованная цена червячного редуктора. Но даже с ее учетом подбор должен быть очень выверенным. Чтобы купить оборудование, которое оптимально впишется в используемую программу технического оснащения, необходимо разобраться с базовыми параметрами выбора червячного редуктора. В данной системе расчетов параметров для определения цены присутствуют такие характеристики, как:

- передаточное отношение;

- КПД;

- количество ступеней;

- планируемое время запуска;

- габаритные размеры конструкции.

Определение передаточного числа

Начинается выбор червячного редуктора с расчета передаточного отношения – соотношения зубьев ведомой шестерни с количеством зубьев ведущего червяка. От этого зависит кратность увеличения крутящего момента при движении червяка.

Для расчета передаточного числа (требуемого) с целью правильного выбора червячного редуктора используется формула вида:

Где:

- N вх. – это обороты входного вала электромотора де-факто (по паспорту, количество в минуту);

- N вых. – требуемое число оборотов тихоходного выходного вала за минуту.

Результаты нужно округлить. После чего можно купить модель, руководствуясь таблицей передаточных чисел для разных вариаций механизмов.

Расчет количества ступеней

Расчет передаточного числа является ключевым и при определении требуемого числа ступеней. Во исполнение последней задачи необходимо подобрать систему, согласно полученному соотношению, из таблицы, приведенной ниже.

| Выбор червячного редуктора | Передаточные числа |

| одноступенчатый | 8–80 |

| двухступенчатый | 100–4000 |

Выбор червячного редуктора по габаритам

Грамотный выбор червячного редуктора по габаритным параметрам требует приведение в соответствие параметров мощности, оборотов двигателя с типом приводного механизма. Чтобы определиться, какой типоразмер нужно купить именно вам, используйте формулу:

Где:

- Р – производительность используемого электромотора, принимается в кВт;

- U – расчетный показатель передаточного числа;

- N – КПД, согласно техническим характеристикам и результатам вычислений;

- К – коэффициент использования/эксплуатации, принимается в зависимости от условий работы червячного редуктора, согласно таблице (она представлена ниже);

- N вх. – паспортное количество оборотов двигателя.

| Режим использования (согласно ГОСТу 21354-87, а также нормам ГосТехНадзора) | ПВ (%) | K | |

| 0 | Непрерывный | 100 | 0,7 |

| I | Тяжелый | >63 | 0,8 |

| II | Средний | <63 | 1,0 |

| III | Средний нормальный | 40 | 1,0 |

| IV | Лёгкий | 25 | 1,2 |

| V | Особо лёгкий | 16 | 1,5 |

| Эпизодический (нагрузка без ударов, плюс работа два часа в сутки, причетырех включениях в час) | 25 | 1,8 | |

Продолжительность эксплуатации

Расчет времени включения осуществляется так:

Где:

- T – это период эксплуатации, взятый в минутах за час работы по среднему показателю.

- Результат определяют в процентах.

Важное условие: полученный момент не должен превышать номинального крутящего момента. Последний указан в паспорте (технические характеристики червячного редуктора). Это необходимо для продолжительной работы валов механизма (во избежание разницы между нагрузками, прикладываемыми де-факто, и предусмотренными в паспорте).

Проектирование червячного редуктора

Смастерить червячный редуктор своими руками практически невозможно. Расчёт червячного механизма должен осуществляться квалифицированным специалистом. Когда чертёж будет сделан, все детали по нему изготавливаются только из материалов надлежащего качества, иначе зубчатый механизм может выйти из строя после непродолжительной работы. Сборка червячного редуктора, также должна осуществляться опытным мастером. Несоблюдение этого правила может значительно снизить эксплуатационный ресурс детали, ведь кроме правильной установки валов, понадобится тщательная регулировка червячного механизма.

Если необходимо применение червячного редуктора для того чтобы установить самодельный механизм по передаче крутящего момента, то в это случае лучше использовать уже готовые б/у изделия от техники, в которой используется подобный вид передачи крутящего момента. В том случае, когда осуществляется самостоятельная разработка новых устройств, которые будут запатентованы, проектирование червячного редуктора следует заказать в конструкторском бюро, занимающемся подобными разработками.

Где купить червячный редуктор

Если вы планируете купить червячный редуктор на долгосрочную перспективу по обоснованной цене, нам есть что вам предложить. ПТЦ «Привод» много лет занимается поставками данной техники по всей России и в страны СНГ.

Мы предлагаем только высоконадежные качественные редукторы и мотор-редукторы по эффективной цене производителя с гарантиями долгосрочной службы. Осуществляем полное сопровождение заказа – от помощи в построении системы требований до выбора червячного редуктора, соответствующего заявленным условиям работы.

Для вашего удобства мы создали электронный каталог червячных редукторов – ознакомиться с ним вы можете на нашем сайте. Для консультации по любому вопросу звоните нам или пишите на email (реквизиты в разделе контактов актуальны).

Принцип работы

Основой всего передаточного механизма является червеобразный ведущий винт, в «честь» которого данные типы редукторов и получили своё название. Червячный винт взаимодействует с шестерней, осевой вал которой расположен под прямым углом. В результате такой сцепки происходит трансформация высокой скорости вращения входного вала с низким крутящим моментом, на вращение выходного вала с небольшой частотой, но значительно большим усилием. Компоновка червячного редуктора может быть различной. Если вал червячного редуктора вращается со скоростью ниже 5 м/с, то червяк располагается снизу, если скорость выше — то устанавливается редуктор с верхним червяком.

Большинство механизмов этого типа используются с одной передаточной ступенью, но иногда для регулирования соотношения может применяться двухступенчатый червячный редуктор.

Если скорость вращения вала более 10 м/с подшипники и гипоидные передачи должны смазываться под давлением. Если мотор тихоходный, то достаточно естественной циркуляции масла при вращении передачи.

Масло для червячных редукторов должно быть высокой вязкости, иначе процесс износа наиболее нагруженных частей редуктора значительно ускорится.

Рулевое управление

Он используется в автомобиле не только в мостах, но и в рулевой системе. На самом деле жидкостный рулевой редуктор – это старейшая система, которая прошла множество изменений, но технический принцип ее остался общим.

Рулевой редуктор в автомобиле служит для того, чтобы было легче крутить руль даже на автомобиле без усилителя руля.

Рулевой редуктор имеет ряд преимуществ, главным из которых является большое отношение передачи энергии. Можно сказать, что к достоинствам относится низкий шум работы редуктора и плавность хода. Рулевой редуктор также обладает и недостатками, главным из которых является быстрый износ цепного механизма и обильное выделение тепла. Приводом для рулевого преобразователя энергии служит рулевое колесо.

Система смазки редуктора

Каждый такой агрегат автомобиля имеет систему смазки. Масло под давлением подает на подшипники и цепной механизм. Помимо своей прямой обязанности система смазки охлаждает и выносит лишние элементы износа из корпуса редуктора, которые смогут привести в негодность цепные шестеренки. Эти элементы выходят из системы с маслом и задерживаются фильтром.

Чтобы масло не смогло вытекать из корпуса редуктора, требуются специальные сальники. Специальные сальники в автомобиле есть не только в этой системе. Эти сальники есть везде, где требуется герметичность. Для того, чтобы сальники создавали герметичность, сальники нужно правильно установить. Замена сальников является такой же сложной процедурой, как и ремонт редуктора. Первой причиной того, что требуется заменить сальники, является след масла на корпусе.