Навигация:

- Вакуумная формовка пластиков

- Вакуумно-пленочная формовка

- Формы для вакуумной формовки

- Метод вакуумной формовки

- Станок для вакуумной формовки пластика

Вакуумная формовка является технологией формирования изделий при помощи горячего вакуума. Такой вид производства осуществляется при помощи пластичных материалов, которые под воздействием горячего вакуума или низкого давления способны менять свою форму. Такой способ изготовления изделий в большинстве случаев применяется в серийном производстве пластиковых изделий крупных размеров, но не исключено применение при единичных изготовлениях пластмассовых форм.

Вариант вакуумной формовки

Принцип работы вакуумной формовки заключается в размещении листового пластика под или над заготовкой, и при помощи нагревания под действием вакуума пластик повторяет форму требуемой заготовки в точности до миллиметра. Все виды заготовок именуются как матрица, которая является основой для любой формы будущего изделия.

Основные привилегии использования метода вакуумной формовки:

- Имеется возможность использовать пластик, толщина которого в зависимости от характеристик нужного изделия составляет од 0, 04 до 7 мм, а что касаемо конечных габаритов изделия, то они могут достигать 5 м в диаметре;

- Готовое изделие от матрицы можно отделять вручную;

- Низкая цена заготовки;

- Относительно маленькая цена на обустройство системы вакуумной формовки.

Для формирования готового изделия применяется достаточно обширный ряд материалов: пластик, прозрачный либо цветной акрил, полистирол, ПВХ, поликарбонат и так далее. Негативным фактором при изготовлении таких изделий является то, что осуществить создание заготовки, один из углов которой будет меньше 90 градусов невозможно.

Вакуумная формовка пластиков

На сегодняшний день формы из пластика могут полноценно заменять аналогичные изделия, которые ранее лидировали в индустриальном производстве. Применяется такой вид формовки для серийного производства и для индивидуальных экземпляров изделий. Благодаря современным агрегатам для вакуумной формовки, дизайн изделия может иметь очень креативные формы, что удовлетворяет огромный диапазон сфер производства. К разряду пластика относятся следующие материалы:

- Оргстекло. Этот материал является полиметилметакрилатным пластиком либо акрилом, и в своей стандартной форме он полностью прозрачный, но при необходимости его цвет можно изменить при помощи добавления красителей любых оттенков. Прежде чем использовать такой вид материала, его необходимо тщательно высушить, так как он предрасположен к интенсивному впитыванию влаги из окружающей среды. Из недостатков использования данного сырья, можно отметить, что в процессе формирования необходимого изделия, затрачивается большое количество электричества, но это с лихвой компенсируется долговечностью готового продукта, который применяется в рекламных стендах, в изготовлении объемных цифр и букв, и прочих деталей продукции для рекламных кампаний.

- Пластик ABS. Этот материал свободно поддаётся вакуумной формовке и отличается изумительными качествами выдерживания ударных нагрузок. Благодаря этому, основное предназначение при использовании данного материала является изготовление спортивного инвентаря. В дополнение можно подчеркнуть, что ABS пластик способен выдерживать нагрев до 90 градусов в процессе его формовки.

Вакуумная формовка пластиков

Способы вакуум-формования

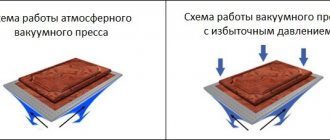

В зависимости от того, как формуемый материал контактирует с формой различают:

- Свободное формование. При таком способе обрабатываемый материал не соприкасается с металлическими частями пресс-формы. Этот способ имеет ограничения, таким методом обрабатывается прозрачные акрилатные пластики. Обогрев должен быть очень равномерным. чтобы избежать разнотолщинности и отличий в оптических характеристиках изделия. Так получают, например, фары для автомобилей;

- Негативное формование. Изделия при таком методе имеют наружную поверхность идентичную поверхности внутренней части матрицы. У такого метода есть серьезный недостаток — при контакте разогретой листовой заготовки с холодной формой материал резко остывает. Дальнейшие процессы формования на дне и стенках протекают неравномерно, поэтому изделие имеет различную толщину

- Позитивное формование. Суть методики аналогична предыдущей, только формование протекает уже на пуансоне. недостатки такого метода аналогичны, отформовать изделие с острыми углами или же большой глубины невозможно.

Вакуумно-пленочная формовка

Одним из разновидностей формовочного материала является плёнка ПЭТ, которая очень просто и технологически удобна в процессе вакуумной формовки. Такой материал не требует заблаговременной просушки, обладает низким внутренним напряжением, имеет пониженную теплоемкость, что многократно экономит затраты на использование электроэнергии в процессе формовки деталей из вакуумной пленки. Таким образом, характеристики изготовленных элементов способствуют широкому применению в рекламной и осветительной сфере.

Вакуумно-пленочная формовка

Этапы производства

Первым этапом в технологической схеме производства является получение листовой или пленочной заготовки полимерного материала. Для этого необходим экструдер. На некоторых предприятиях удается работать и без процесса экструзионного формования листа, достаточно просто закупить готовые материалы.

На втором этапе заготовка подается на нагревательный стол. либо предварительно закрепляется в раме и нагреватель опускают сверху. Ключевой особенностью данной стадии является равномерный прогрев всех частей листа. Иначе есть большой риск получения разнотолщинного изделия.

Далее лист поступает в герметичную камеру, в которой создается повышенное давление. Лист формуют в так называемый «КУПОЛ». Таким способом лист подготавливают к дальнейшей обработке.

В герметичную камеру подводят пресс-форму. Помещают ее непосредственно под образовавшийся купол. Далее в формовочной камере создается пониженное давление, которое позволяет листу плотно облегает все фасонные части пресс-формы.

Готовое обработанное изделие поступает на охлаждение. Заключительным этапом производства можно выделить контроль качества изделий. Он позволяет выявить и отбраковать неликвидные продукты.

Формы для вакуумной формовки

Существует два типа материала для создания форм, которые используются в процессе вакуумной формовки:

- Формы из МДФ

Наиболее простым, недорогим и быстрым вариантом для изготовления форм, является фрезеровка МДФ плит при помощи ЧПУ. С таких плит набирается нужная толщина и в соответствии с 3D моделью, которая запрограммирована в ЧПУ, выполняется фрезеровка необходимой формы. После окончательной фрезеровки детали, её высушивают и обрабатывают специальным раствором, и в заключение поверхность обрабатывается шлифовочным материалом, после чего, её уже можно использовать для вакуумной формовки. В зависимости от сложности формы матрицы или иными словами болванки, разница количества циклов отличается при использовании. Таким образом, если форма имеет округлые края и невысокие выступы, то количество использования может достигать до 500 раз. Но если конструкция состоит из острых углов и высоких выступов, то её стойкость значительно сокращается, появится необходимость в реставрации болванки. Но реставрация в большинстве случаев является довольно дешевым процессом, за счет низкой цены на материалы для повторного изготовления.

- Формы из стеклопластика

Такой материал можно использовать большее количество раз, нежели МДФ. Технология производства такой матрицы состоит в том, что предварительно необходимо иметь полую заготовку, в которую заливается полимерная смола, армированная стеклотканью. Данная процедура занимает значительный отрезок времени, но с лихвой окупается за счёт многократного использования формы в дальнейшем. В дополнение, если необходимо за один цикл изготовить, к примеру, 10 одинаковых изделий при помощи вакуумной формировки, то использование стеклопластика гораздо удешевляет размножение болванок в отличие от МДФ форм.

Материалы и область применения изделий

Термовакуумной формовкой называют процесс производства объемных изделий из термопластичных полимерных материалов под воздействием температуры и вакуума. В качестве сырья используются практически все листовые термопласты, среди которых в серийном производстве чаще всего применяются:

- полиэтилен (в том числе и вспененный);

- ПВХ;

- полипропилен;

- полиметилметакрилат (ПЭТ);

- АБС пластик (акрилонитрилбутадиенстирол);

- полистирол;

- поликарбонат;

- оргстекло.

Вакуумная формовка листового пластика позволяет производить продукцию, которая востребована в:

- автомобильной, авиационной промышленности;

- судостроении и медицине;

- приборостроении и энергетике;

- пищевом производстве;

- области строительства и дизайна.

Применение определенного материала зависит от особенностей и технических характеристик оборудования, возможностей по созданию давления и температуры разогрева.

Каждый из нас в повседневной жизни регулярно встречается с изделиями, выполненными методом вакуумной термоформовки. Примером тому могут служить:

- ванны для мытья, мойки и поддоны для душа;

- одноразовая посуда;

- бамперы и предметы тюнинга автомобилей;

- вывески с объемными буквами, реклама и пр.

В процессе единичного производства изделий по данной технологии применяются сравнительно не сложные, малогабаритные и недорогие машины вакуумной формовки.

Как правило, такие устройства состоят из корпуса, прижимной рамки, вентилятора и нагревательного элемента, в роли которого выступает ТЭН. Главная деталь станка – это вакуумный насос, который откачивает воздух из камеры с разогретой заготовкой.

В серийном производстве применяется высокотехнологичное вакуум-формовочное оборудование, которое позволяет создавать продукцию в режиме непрерывного конвейера. Все модели для создания пластиковых изделий методом вакуумного термоформирования можно условно разделить на две категории: автоматические и полуавтоматические. В первых, все процессы производятся без участия человека. Во-вторых, процесс закладки, фиксации и выемки полимерной заготовки осуществляется вручную.

Метод вакуумной формовки

Чтобы создать изделия при помощи вакуумной формовки, в первую очередь необходимо приобрести соответствующий вакуум-формовочный станок. Касательно материалов, которые необходимы для создания изделий, то их тип зависит от сферы деятельности предприятия и дальнейшей области применения готовых изделий. Главным требованием, которое предъявляется сырью для производства, это одинаковая толщина всех листов для единой серии деталей.

Процедуру формовки при помощи вакуума можно разделить на 2 ступени:

- Изготовление болванки;

- Вакуумное формирование по матрице из подобранного материала.

Касательно изготовления матрицы нужно отметить, что этот процесс отнимает довольно мало средств, так как основным материалом для изготовления болванок является МДФ или стеклопластик. Существуют и другие типы материалов, такие как дюраль алюминий, всевозможные смолы и так далее, но их применение целесообразно только на производствах, где изготовления формовочных изделий основана на постоянном серийном цикле.

Сама формовка начинается с того, что к матричной рамке станка крепится сырьевой лист, который кстати необходимо тщательно очистить от всякого рода пыли и загрязнений, так как в противном случае эти компоненты станут единым целым с готовым изделием. В середине расположен элемент матрицы либо серия болванок, при множественном изготовлении за один цикл. Для вакуумного формирования над рамкой с материалом находится разогретая панель, которую необходимо опустить на формируемый лист, чтобы установленный материал разогрелся до нужной температуры и принял форму матрицы.

Корст АБС

СПЕЦИАЛЬНОЕ ПРЕДЛОЖЕНИЕ для производства рекламной продукции и изделий из пластика!

С помощью оборудования производимого возможно вакуумное формирование (вакуумформовка) различных деталей: корпусов, предметов тюнинга, форм различного назначения, лотков, стеллажей, вкладышей упаковочных элементов и т.д. имеющих различное применение во многих отраслях промышленности. Вакуумформовка – технология основанная на применении термопластичных материалов (ТПМ) в разогретом («горячем») виде с помощью воздействия на них вакуума или очень низкого давления. Для осуществления вакуумформовки необходимо и достаточно соблюдения ряда условий: — применение ТПМ, — отсутствие отрицательных (меньше 90° углов), — создание вакуума между используемым материалом и матрицей. Вакуумформовка обладает целым рядом преимуществ относительно других способов производства изделий из ТПМ.

- Широкий диапазон толщин используемых материалов от 0,05мм до 5мм

- Геометрические размеры полученных изделий до нескольких метров

- Относительно малая стоимость матрицы (возможность ее изготовления из подручных материалов ( МДФ, дерево, алюминий и т.д.)

- Большой спектр и малая стоимость расходных материалов

- Возможность одновременного формирования деталей различных геометрических размеров

- Тиражирование деталей (серийное производство)

- Производство не требующее высокой квалификации персонала, больших сырьевых и технологических затрат

Различные виды акрилов (молочный, прозрачный, тонированный), полистирол, АБС пластик, ПВХ, полиэтилен, вот далеко неполный перечень материалов которые можно использовать для работы.

stanki58.ru

Станок для вакуумной формовки пластика

Предлагаемая к независимому производству установка станка предполагает из себя конструкцию с недвижимой матрицей с прикрепленной модификацией, к которой перемещается рамочка, в которую прижимается сырье с целью формовки, в верхней части конструкции находится нагреватель. Вакуум формируется вакуумнасосом, что и формирует разряжение. В последствии нагрева пластмассы, вводится вакуум и совершается непосредственно само изготовление. Как только лишь сырье получил установленную фигуру, вакуум выключается и допускается доставать лист с отделанной фигурой. За один раз допускается формовать с 1-го вплоть до нескольких 10-ов продуктов – всё зависит от масштабов рабочего стола станка и объемов модификации. Остаётся прибавить, что средний период цикла формовки забирает от 40 вплоть до 120 сек. – всё находится в зависимости от толщины материала и сложности самого продукта.

Станок для вакуумной формовки пластика

Вакуум-формовочные машины (ВФМ)

Вакуум-формовочная машина предназначена

| |

Нагрев осуществляется инфракрасными элементами производства Германии, зоны нагрева регулируются при помощи семисторных регуляторов мощности, вакуумирование — вакуумным насосом, обдув — вентилятором. Для эксплуатации аппарата необходимы следующие технические условия: | |

| Пневмосеть: | 6 атм. |

Технические характеристики:

| Габариты аппарата:(ширина х высота х длина) | 700 х 1500 х 800 мм |

| Масса, не более: | 250 кг |

| Размер поверхности стола упаковки: | 550 х 400 мм |

| Максимальная толщина плёнки: | 0.2 — 5 мм |

| Максимальная мощность обогрева: | 7кВт |

| Электропитание: | 50 Гц |

| Электросеть: | 3 х 380 В |

| Потребляемая мощность: | 9 кВт |

| Пневмосеть: | 6 атм |

| Расход воздуха: | 100 м.куб.ч. |

По желанию заказчика размеры стола формования могут быть изменены. ВФ А550 может комплектоваться: прокатно-вырубным станком, предназначенным для высечки блистера; аппаратом для приварки блистера к картону либо пластику.

- Керамические инфракрасные нагреватели

Вакуумная формовочная машина предназначена

| |

Нагрев осуществляется инфракрасными элементами производства Германии, зоны нагрева регулируются при помощи семисторных регуляторов мощности, вакуумирование — вакуумным насосом, обдув — вентилятором. Для эксплуатации аппарата необходимы следующие технические условия: | |

| Пневмосеть: | 6 атм. |

Технические характеристики:

| Габариты аппарата:(ширина х высота х длина) | 700 х 1500 х 900 мм |

| Масса, не более: | 250 кг |

| Размер поверхности стола упаковки: | 550 х 400 мм |

| Максимальная толщина плёнки: | 0.2 — 7 мм |

| Максимальная мощность обогрева: | 9кВт |

| Электропитание: | 50 Гц |

| Электросеть: | 3 х 380 В |

| Потребляемая мощность: | 10 кВт |

| Пневмосеть: | 6-8 атм |

| Расход воздуха: | 100 м.куб.ч. |

По желанию заказчика размеры стола формования могут быть изменены. ВФ может комплектоваться: прокатно-вырубным станком, предназначенным для высечки блистера; аппаратом для приварки блистера к картону либо пластику.

- Керамические инфракрасные нагреватели

Вакуум-формовочная машина предназначена

| |

Нагрев осуществляется инфракрасными элементами производства Германии, зоны нагрева регулируются при помощи семисторных регуляторов мощности, вакуумирование — вакуумным насосом, обдув — вентилятором. Для эксплуатации аппарата необходимы следующие технические условия: | |

| Пневмосеть: | 6 атм. |

Технические характеристики:

| Габариты аппарата:(ширина х высота х длина) | 1100 х 1700 х 1200 мм |

| Масса, не более: | 290 кг |

| Размер поверхности стола упаковки: | 700 х 550 мм |

| Максимальная толщина плёнки: | 0.2 — 7 мм |

| Максимальная мощность обогрева: | 9кВт |

| Электропитание: | 50 Гц |

| Электросеть: | 3 х 380 В |

| Потребляемая мощность: | 14 кВт |

| Пневмосеть: | 6-8 атм |

| Расход воздуха: | 100 м.куб.ч. |

По желанию заказчика размеры стола формования могут быть изменены. ВФ может комплектоваться: прокатно-вырубным станком, предназначенным для высечки блистера; аппаратом для приварки блистера к картону либо пластику.

- Керамические инфракрасные нагреватели

Вакуум-формовочная машина предназначена

| |

Нагрев осуществляется инфракрасными элементами производства Германии, зоны нагрева регулируются при помощи семисторных регуляторов мощности, вакуумирование — вакуумным насосом, обдув — вентилятором. Для эксплуатации аппарата необходимы следующие технические условия: | |

| Пневмосеть: | 6-8 атм. |

Технические характеристики:

| Габариты аппарата:(ширина х высота х длина) | 1300 х 1700 х 1300 мм |

| Масса, не более: | 300 кг |

| Размер поверхности стола упаковки: | 800 х 650 мм |

| Максимальная толщина плёнки: | 0.2 — 8 мм |

| Максимальная мощность обогрева: | 20кВт |

| Электропитание: | 50 Гц |

| Электросеть: | 3 х 380 В |

| Потребляемая мощность: | 21 кВт |

| Пневмосеть: | 6-8 атм |

| Расход воздуха: | 100 м.куб.ч. |

По желанию заказчика размеры стола формования могут быть изменены. ВФ может комплектоваться: прокатно-вырубным станком, предназначенным для высечки блистера; аппаратом для приварки блистера к картону либо пластику.

- Керамические инфракрасные нагреватели

| Аппарат для изготовления блистерной упаковки. Вакуум-формовочная машина предназначена

| |

Нагрев осуществляется инфракрасными элементами производства Германии, зоны нагрева регулируются при помощи семисторных регуляторов мощности, вакуумирование — вакуумным насосом, обдув — вентилятором. Для эксплуатации аппарата необходимы следующие технические условия: | |

| Пневмосеть: | 6-8 атм. |

Технические характеристики:

| Габариты аппарата:(ширина х высота х длина) | 1300 х 1700 х 1300 мм |

| Масса, не более: | 300 кг |

| Размер поверхности стола упаковки: | 800 х 650 мм |

| Максимальная толщина плёнки: | 0.2 — 8 мм |

| Максимальная мощность обогрева: | 20кВт |

| Электропитание: | 50 Гц |

| Электросеть: | 3 х 380 В |

| Потребляемая мощность: | 21 кВт |

| Пневмосеть: | 6-8 атм |

| Расход воздуха: | 100 м.куб.ч. |

По желанию заказчика размеры стола формования могут быть изменены. ВФ может комплектоваться: прокатно-вырубным станком, предназначенным для высечки блистера; аппаратом для приварки блистера к картону либо пластику.

- Керамические инфракрасные нагреватели

Устройство механической предварительной вытяжки применяется :

в отношении 1:3., использование пуансонов позволяет существенно снизить разнотолщинность материала по всей поверхности формуемого изделия. |

|

| Предназначен для упаковки разного типа изделий в полиэтиленовую, либо ламинированную полиэтиленом плёнку. Примеры:

|

|

предназначен для изготовления упаковочной тары

вырубная штанц-форма представляет из себя лист фанеры 18 мм. с установленными на ней режущими, биговочными и перфорирующими ножами в размер развёртки требуемой упаковки. |

|

автоматический двухпозиционный аппарат

|

|

автоматический двухпозиционный аппарат

|

Термоформовочное оборудование для формования листовых пластиков и формования с рулона. Мы предлагаем оборудование с управлением ручным (цикл формовки полностью контролируется оператором) полуавтоматическим (весь цикл формования, кроме укладки заготовки и съёма готового изделия, может осуществляться по заданной программе без участия оператора), а также для больших тиражей можем предложить автоматическую линию термоформования, с производительностью от 4 до 10 циклов в минуту.

Вакуумная термоформовочная машина: почему термоформовочное оборудование нужно купить у нас?

- Техническое и юридическое сопровождение сделки.

- Оптимальное соотношение цена-качество.

- Ассортимент изготавливаемой продукции от скин-упаковки до акриловых ванн.

- Приобретая наше оборудование для вакуумной формовки пластика, мы обучим Ваших сотрудников для работы на нем.

- Гарантийное и пост-гарантийное обслуживание.

- Все комплектующие изготовлены в Европе на ведущих заводах.

- Наличие на нашем складе запасных частей в большом ассортименте.

- Изготовление оборудования индивидуально по Вашему ТЗ.

Характеристики оборудования вакуум-формовочной машины

- Личные индивидуальные разработки, у которых нет аналогов.

- Пневматическая система “CAMOZZI” (Италия)

- Керамические инфракрасные излучатели FTF. (Германия)

- Вакуумные эжекторы SCHMALZ. (Германия)

- Толщина материала формования пленка от 0.1 мм, лист до 20 мм.

- Время цикла от 30 секунд до 3 минут. (полуавтомат)

- Возможность регулировки температуры нагревательной панели по группам и каждого нагревателя

- Возможность установки логического контроллера Siemens, Mitsubishi.

Наиболее часто заказываемые термоформовочные машины (по размеру формовочного стола):

- 300*500 мм

- 600*500 мм

- 1000*600 мм

- 1000*1000 мм

- 1000*1500 мм

- 1000*2000 мм

- 2500*1500 мм

- 2000*3000 мм

Пример запроса на вакуум-формовочную машину (вакуумный формовщик)

Машина вакуумно-формовочная 5 серия

1. Необходимо термоформование скин-упаковки из полистирола, размер стола 1500*1000 мм.

2. Нужно оборудование для изготовления коррекс-упаковки (для тортов, пирожных и т.д)

3. Необходимо формовать из пластика кассеты для рассады.

Уважаемые господа!

На основании Вашего запроса высылаем Вам описание нашего оборудования, которое можно заказать в этом году. Надеемся, что оборудование Вам понравится и Ваша компания выберет именно наши товары.

Технические характеристики

| Габаритные размеры установки, мм | 1900x2380x1950 |

| Масса, кг | 750 |

| Основной размер поверхности формования, мм | 940×1440 |

| Основной размер листа, мм | 1000×1500 |

| Максимальная глубина формовки, мм | 500 |

| Максимальная толщина перерабатывающего материала, мм | 1,0-10,0 |

Энергопитание

| Электросеть | 3*380, 50 Гц |

| Потребляемая мощность, Квт от. | 25,0 |

| Пневмосеть, атм | 10 |

| Объем ресивера, не менее | 100 л |

Комплектация

Вакуум

Вакуумирование осуществляется вакуумным насосом

| Марка агрегата | Мощность дв., кВт/ об/мин | Кол-во масла на 1 запр. не менее, л. | Габариты, мм | Масса, кг | ||

| 2НВР-5ДМ | 5.5 | 2,6 Па | 1,2/ 1500 | 3,5 | 555х170х280 | 26 |

Вакуумный эжектор.

| Значение вакуума (%) | Производительность макс. (м3/ч) | Потребление воздуха (м3/ч) | Оптимальное рабочее давление (Бар) | Вес (кг) |

| 85 | 14,4 | 23,5 | 5 | 0,404 |

или

Пневмовакуумная система укомплектована оборудованием фирмы Camozzi (Италия).

Нагревательная ик-панель

Типы нагревательных ик панелей:

Керамические инфракрасные излучатели.

Энергия инфракрасного излучения, которая попадает на объект, поглощается им, передается или отражается от его поверхности. Большинство промышленно обрабатываемых материалов можно отлично нагревать инфракрасными лучами, т.к. их наибольшая поглощающая способность наблюдается при длинах волн между 3 — 10 мкм в инфракрасной области спектра. Т.к. нагрев инфракрасным излучением бесконтактен, то передача энергии от излучателя к объекту происходит очень быстро. Керамические инфракрасные излучатели функционируют в вакууме и в других рабочих средах.

Три зоны нагрева.

Охлаждение.

2 Осевых Вентилятора

| Макс. расход воздуха | м /час | 520 |

| Частота вращения | мин | 1380 |

| Уровень звукового давления на расст.3м | дБ(А) | 43 |

| Тип термозащиты | Автоматическая |

Прижимная рама.

Прижимная рама, изготавливается из 10 двухтавра и обеспечивается линейками для деления поля формования ( уменьшение поля формования ).

Нижняя рама стола машины.

Нижняя рама стола машины, изготавливается из бруса 30х30 и обеспечивается линейками для деления поля формования ( уменьшение поля формования ).

Рабочая камера.

Рабочая камера изготавливается герметичной, что позволяет обеспечить нужную высоту материала при нагреве. Также обеспечивается аварийным клапаном (во избежание падение стола при плохой герметизации вакуумной камеры формование).

Формовочный стол обеспечивается вакуумным отверстием 1 дюйм.

Максимальная мощность стола(масса формы) -890кг. При 10Атм.

Защита.

Защита устанавливается для избежания перегрева задней части машины. Что обеспечивает более равномерный разогрев материала.

Режим работы

Два режима работы ручной и полуавтоматический ( закладка и снятие листа производятся вручную, остальная работа машины производятся в автоматическом режиме ).

Наличие ручного режима работы для ручного формования и наладки ВФМ.

Наша компания может Вам предложить вакуум-формовочный станок МВФ-5 (ВФС)

С керамическими инфракрасными излучателями — 660.000руб.

Доп.оборудование

Компрессор.

Гарантийное обслуживание сроком на: 12 месяцев.

Срок изготовления 30 календарных дней.

Машина рассчитана под размер листа 1000х1500мм.

По желанию заказчика можем изготовить машину под любой размер листа.

Предоплата составляет 70% остальные 30% после сдачи.(по предварительной договорённости предоплату можно разбить на несколько этапов).

www.promnagrev.ru

Отзывы о наших изделиях из пластика

Изготавливали оснастку и детали для литья. Остались полностью довольны и ценой форм и качеством литья. Продолжаем сотрудничество. Михаил, ООО «МирБТХ»

Начали работать с нуля. Цена литья полностью устраивает и главное не приходится постоянно заботиться об оснастке. Андрей, ООО «Спецмонтажпром»

Сотрудничаем более 5 лет по литью. Качество детали радует и так же гибкость руководства. Надеемся на долгосрочное сотрудничество. Василий ООО «БытТехника»

Изготавливаем шестеренку для участия в тендере. Все выполнено в сжатые сроки. Справились за 1 месяц с момента заказа — до выпуска изделия